干燥溶剂介质对常压制备SiO2气凝胶的影响

卢斌,周强,宋淼,魏琪青,黄欢

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:

乙醇等为原料,通过溶胶-凝胶、表面修饰及溶剂置换等后续工艺,实现常压干燥法制备块状SiO2气凝胶,并考察干燥溶剂介质对气凝胶常压制备的影响。研究结果表明:采用混合溶剂干燥的SiO2气凝胶性能较单一溶剂更佳,以正己烷和甲苯混合溶剂制备的SiO2气凝胶性能最优,具有低表观密度(0.102 7 g/cm3)、高比表面积(928.4 m2/g)、大孔容(3.295 cm3/g)及疏水性良好等特性。

关键词:

中图分类号:O648 文献标志码:A 文章编号:1672-7207(2012)07-2560-06

Influence of drying solvents on silica aerogels at ambient pressure

LU Bin, ZHOU Qiang, SONG Miao, WEI Qi-qing, HUANG Huan

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: SiO2 aerogel was prepared with TEOS and Ethanol as raw material by sol-gel method, surface modification, solvent exchange and ambient pressure drying. The results indicate that SiO2 aerogels dried in solvent mixtures have properties superior to aerogels dried in single solvent, SiO2 aerogel dried in solvent mixture (hexane and toluene) has best properties, low apparent density (0.102 7 g/cm3), high surface area (928.4 m2/g), high pore volume (3.295 cm3/g) and hydrophobic silica aerogel was obtained with solvent mixture(hexane and toluene).

Key words: SiO2 aerogel; drying solvent; drying mechanism

二氧化硅气凝胶是一种具有无规则三维网络状骨架结构的多孔介质非晶态材料[1-3],由于其具有低密度、高比表面积、大孔容、低热导率、低声阻抗等特点,被广泛应用于催化剂及载体、吸附剂及过滤材料、高温隔热材料、声阻抗耦合材料等方面[4-5]。传统气凝胶干燥工艺一般采用超临界干燥法,这种方法避免了气液表面张力对气凝胶网络结构的破坏,但工艺复杂、成本昂贵,不利于工业化生产。近年来研究人员对气凝胶常压干燥工艺进行了许多研究[6-7],主要集中在醇凝胶的老化和表面修饰方面;研究发现:在真空条件下的老化过程有益于获得网络结构强度较高的醇凝胶,但易导致凝胶表面出现裂纹,不易得到块状气凝胶[8];采用混合表面修饰方式可以制得性能较好的SiO2气凝胶,但该类表面修饰反应过程不易控制[9]。目前,大多数研究者普遍采用单一的低表面张力溶剂对凝胶进行溶剂置换后直接进行常压干燥,但低表面张力溶剂的蒸发速率较快,易导致凝胶网络结构破碎和坍塌,而有关混合干燥溶剂对常压干燥工艺方面的影响鲜有研究报道。因此,很有必要开展采用混合干燥溶剂介质改善SiO2气凝胶常压干燥工艺的研究。本文作者通过常压干燥工艺制备出高比表面积的块状SiO2气凝胶,主要考察了混合干燥溶剂介质对气凝胶性能结构及干燥时溶剂迁移过程的影响。

1 实验

1.1 SiO2气凝胶的制备

将正硅酸乙酯(TEOS)、无水乙醇、去离子水、盐酸按一定比例混合,加入适量乙酰胺作为干燥化学控制添加剂,在室温下充分搅拌6 h;然后加入适量稀氨水溶液调节其pH,控制凝胶时间在4 h左右;用无水乙醇作为醇凝胶的老化液,在50 ℃下老化3 d;采用三甲基氯硅烷(TMCS)作为凝胶的表面修饰剂,将老化后的醇凝胶放入25%(体积分数)TMCS和75%(体积分数)正己烷的混合溶液中,50 ℃下表面改性反应4 h;将改性后的醇凝胶放入不同的溶剂中,在50 ℃下进行溶剂置换3次,每次4 h;待醇凝胶中残留的水和乙醇等充分置换后,将凝胶置于70 ℃下干燥2 h,再逐渐升温到150 ℃干燥2 h,即制得块状的疏水性SiO2气凝胶。

1.2 SiO2气凝胶的性能表征

1.2.1 表观密度和孔隙率的表征

将SiO2气凝胶切成规则的形状,分别测量其体积V和质量m,其表观密度![]() ;孔隙率p由下式计算[10]:

;孔隙率p由下式计算[10]:

![]() (1)

(1)

式中:![]() 为表观密度;

为表观密度;![]() 为SiO2气凝胶的骨架密度,为1.95 g/cm3。

为SiO2气凝胶的骨架密度,为1.95 g/cm3。

1.2.2 物性分析和结构表征

采用美国NOVA-1000型比表面及孔径分析仪测定样品的比表面积和孔径大小,在300 ℃下脱气处理1 h,70 K下吸附N2进行测试;采用日本电子JSM-5600Lv高低真空扫描电镜和美国FEI公司Tecnai G2 20型透射电镜观察气凝胶粒子大小及形貌;疏水性是通过测量SiO2气凝胶表面与表面上的水滴所形成的接触角来进行表征;采用美国Nicolet公司AVATAR-360型傅里叶红外光谱仪(溴化钾压片法)分析样品表面所包含的基团。

2 结果与讨论

2.1 SiO2气凝胶的表观密度、孔隙率及疏水性

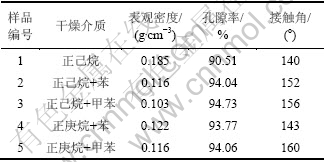

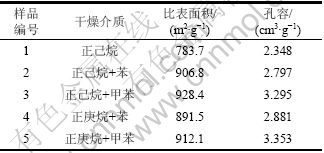

表1所示为采用不同溶剂介质对SiO2气凝胶性能的影响。表2所示为干燥溶剂介质的特性参数。从表1可以发现:在单一介质正己烷中干燥的SiO2气凝胶,其表观密度为0.185 g/cm3;而在混合溶剂介质中干燥的气凝胶的表观密度均比较低,其中正己烷和甲苯混合溶剂下干燥的气凝胶的表观密度最低,为0.103 g/cm3。这可能是由于甲苯的表面张力较大、蒸汽压较小(见表2),混合溶剂的整体蒸发速率较慢,产生的压力差较小,故凝胶单位体积受到的压力小,宏观上表现出气凝胶网络结构的坍塌与破碎情况较少,样品性能较好。

表1 SiO2气凝胶的物理特性

Table 1 Physical properties of SiO2 aerogels

表2 干燥溶剂介质的特性参数

Table 2 Physical properties of drying solvents

2.2 SiO2气凝胶的吸脱附曲线及孔结构分析

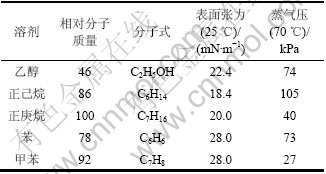

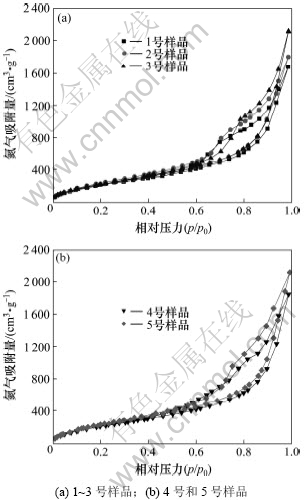

图1所示为SiO2气凝胶的脱附-吸附等温线。根据BDDT分类,该吸附曲线属于第Ⅳ类型,此类吸附曲线的特点是:在较低的相对压力下吸附量迅速上升,反映了微孔填充现象;在中等相对压力下,由于毛细凝聚的发生,出现了吸附回滞环;介孔毛细凝聚填满后,继续吸附形成了多分子层。按照IUPAC的分类,SiO2气凝胶的脱附-吸附等温线属于H2型回滞环等温线,反映的孔结构复杂,可能包括典型的“墨水瓶”孔、孔径分布不均的管型孔和密堆积球形颗粒间隙孔等[11]。从图1可见:2~5号样品的最大N2吸附量均比1号样的多,这是由于2~5号样品中存在的介孔和大孔较多,表明混合溶剂介质下干燥的气凝胶的孔容较大。图2所示为采用BJH模型计算的SiO2气凝胶样品孔径的分布。从图2可见:正己烷溶剂下干燥的气凝胶的平均孔径为6~8 nm,而使用混合溶剂(正己烷和甲苯)干燥的气凝胶的平均孔径为8~11 nm,使用混合溶剂(正庚烷和甲苯)干燥的平均孔径达12~14 nm,说明混合溶剂的使用可以增大气凝胶的孔径。表3所示为不同溶剂介质下干燥对SiO2气凝胶的比表面积和孔容的影响。从表3可以看出:3号和5号样品的比表面积和孔容均较大,这是由于甲苯的有机分子链比苯的长,在凝胶内部的通道中迁移速率较慢;且其蒸气压较低,从凝胶表面向空气中迁移的速率也较慢,故其混合介质的干燥速率慢,产生的内部压力小,对气凝胶网络结构的破坏较少,制得的气凝胶的性能较优越。

图1 不同干燥介质下SiO2气凝胶的N2脱附-吸附曲线

Fig.1 Nitrogen adsorption-desorption isotherm of aerogels with different drying solvents

图2 不同干燥介质下SiO2气凝胶的孔径分布

Fig.2 Pore size distribution for SiO2 aerogesls with different drying solvents

表3 干燥溶剂介质对SiO2气凝胶结构的影响

Table 3 Effects of drying solvents on structure of SiO2 aerogels

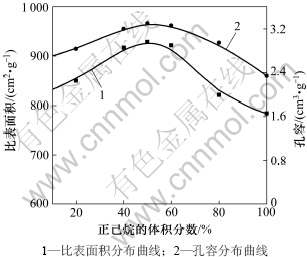

图3所示为不同配比的正己烷和甲苯的混合溶剂对SiO2气凝胶的比表面积和孔容的影响。从图3可以发现:在正己烷和甲苯的混合干燥介质中,随着正己烷浓度的增加,其比表面积和孔容先升高后降低;在正己烷体积含量为40%~60%时的混合干燥介质中制备的气凝胶的比表面积高、孔容大,这可能是当正己烷占混合介质40%~60%时,混合介质在凝胶内部的迁移速率和从凝胶表面迁移至空气中的速率一致,整体的迁移速率较小,故SiO2气凝胶的三维多孔结构能够保存下来,性能较优越。

图3 不同配比的干燥介质对气凝胶的影响

Fig.3 Influence of aerogel with different volume ratios

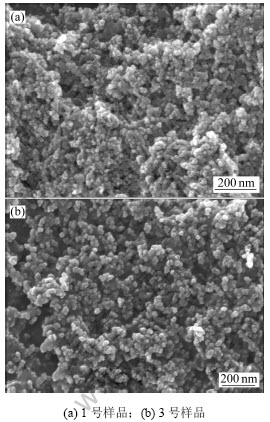

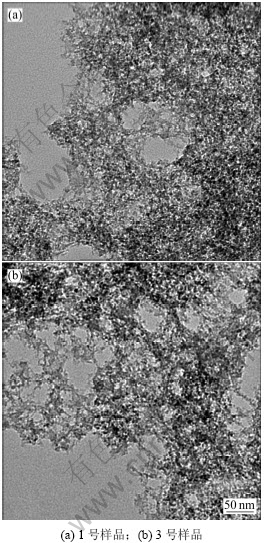

2.3 SiO2气凝胶的微观形貌分析

本实验制得的SiO2气凝胶是淡蓝色的块状固体。图4所示为典型的SiO2气凝胶的SEM像,图5所示为典型的SiO2气凝胶的TEM像。从图4和5可以看出:SiO2气凝胶是具有连续网络状结构的多孔材料,其网络是由硅氧四面体通过无规则的排列而构成的。从1号和3号样的SEM和TEM像比较可以看出:3号样品的网络状结构更加完整,其孔洞尺寸更大;而1号样品的网络状结构明显遭到破坏,导致样品出现了明显的致密化,这是由于干燥过程中产生的压力差超过了凝胶网络结构所能承受的最大压力,导致网络结构受到破坏,宏观上表现为凝胶破碎和体积收缩的现象,性能表现出密度大、比表面积高、孔容小等特征。

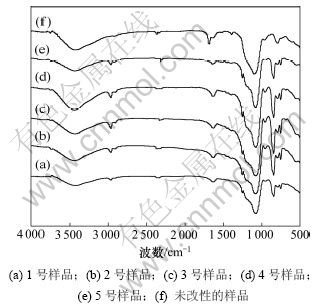

2.4 SiO2气凝胶的FT-IR分析

图6所示为SiO2气凝胶的红外光谱。图6中, 1 082,798和460 cm-1处的吸收峰分别代表Si—O—Si基的反对称伸缩振动、对称伸缩振动以及弯曲振动;3 450和1 600 cm-1处产生的吸收峰分别代表吸附在气凝胶中空气中的水分子的OH基团的反对称伸缩振动及弯曲振动;由图6可以看出:改性后的气凝胶在此处的吸收峰振动很弱,说明改性后的气凝胶的疏水性良好;758 cm-1处的吸收峰代表烷类的亚甲基C—H的四级倍频的伸缩振动,说明SiO2气凝胶孔洞中有残留的干燥介质;2 965,1 528和847 cm-1处的峰代表Si—CH3的振动峰,960 cm-1处的峰代表Si—OH基团的振动峰[12-13];从图6可看出:改性后的SiO2气凝胶出现了Si—CH3基团,同时Si—OH基明显减少了,说明改性剂TMCS与气凝胶表面上的Si—OH基发生了亲核取代反应,反应机理如下[14]:

![]()

图4 SiO2气凝胶的SEM像

Fig.4 SEM images of SiO2 aerogesl

图5 SiO2气凝胶的TEM像

Fig.5 TEM micrographs of SiO2 aerogesl

图6中4号样品在3 450和1 600 cm-1处产生的吸收峰较强,说明其疏水性效果不理想,这与测得的疏水性接触角较低(143°)的结果相符合。

图6 SiO2气凝胶的FT-IR谱

Fig.6 FT-IR spetra of SiO2 aerogels

2.5 干燥溶剂介质的迁移过程机理分析

二氧化硅气凝胶的干燥过程是一种典型的多孔介质干燥过程,文献[15]中Lewis提出多孔介质的干燥过程可以包括2个过程:一是湿分在固体表面的蒸发,二是湿分从固体内部扩散至表面。气凝胶的干燥过程也可以被认为是这2个连续的过程:一是孔内溶剂迁移到凝胶表面的过程,迁移速率不仅与温度、微观结构有关,而且要受到干燥溶剂表面张力的影响;溶剂的表面张力越大,其迁移过程越困难,迁移速率越小;二是凝胶表面上的溶剂扩散到空气中的过程,这一过程主要与空气温度和干燥溶剂的蒸汽压有关系;溶剂的蒸汽压越大,其扩散速率越大。随着温度的升高,有机溶剂的蒸汽压会升高,表面张力降低,从而增大了溶剂的蒸发速率。

在气凝胶的干燥过程中,毛细管力是引起凝胶网络收缩的主要因素。假设凝胶的孔为圆柱孔型,根据杨-拉普拉斯公式计算毛细孔中液体弯液面的附加压力p:

![]() (2)

(2)

式中:![]() 为气-液界面能;

为气-液界面能;![]() 为接触角;rm为孔半径。

为接触角;rm为孔半径。

如果孔大小一致,那么毛细管力也是均匀的,其收缩也是均匀的;而实际干燥过程中,由于孔结构的不均匀,产生的毛细管力也不均匀,在各孔间就产生了不均匀的压力差?p,从而导致凝胶网络结构坍塌。同时,干燥溶剂在凝胶内部的迁移会产生压力差![]() ,由于气凝胶是多孔介质材料,液体在其内部的迁移遵循Dacry’s Law:

,由于气凝胶是多孔介质材料,液体在其内部的迁移遵循Dacry’s Law:

![]() (3)

(3)

式中:J为液体通量;D为渗透率;![]() 为液体黏度;

为液体黏度;![]() 为压力梯度。

为压力梯度。

在干燥的过程中,干燥溶剂的液体通量J与其蒸发速率vE相等,故有:

![]() (4)

(4)

由式(4)可见:气凝胶干燥时的压力差与渗透率成反比,与干燥溶剂的黏度和蒸发速率成正比。溶剂的蒸发速率主要与溶剂的表面张力和蒸汽压有关,有机溶剂的蒸汽压随相对分子质量和分子链长的增加而降低。本文干燥溶剂介质中,正己烷的表面张力小、蒸汽压大,故干燥时干燥速率vE快,产生的压力梯度![]() 大,引起的网络坍塌情况严重,从而干燥后的SiO2气凝胶密度大、孔径分布较小;甲苯的蒸汽压小,正己烷和甲苯混合溶剂蒸发速率vE较慢,其产生的压力差

大,引起的网络坍塌情况严重,从而干燥后的SiO2气凝胶密度大、孔径分布较小;甲苯的蒸汽压小,正己烷和甲苯混合溶剂蒸发速率vE较慢,其产生的压力差![]() 小,气凝胶骨架强度可以承受住干燥时的压力差

小,气凝胶骨架强度可以承受住干燥时的压力差![]() ,故其制得的SiO2气凝胶具有密度小、比表面积高和孔容大等特点[16];同时,表面张力大的溶剂产生的毛细管力差?p也大,不同孔之间的毛细管力差?p也是导致网络结构坍塌的一个重要影响因素;因此,需要选择具有合适的干燥速率和低毛细管力的溶剂作为干燥介质。

,故其制得的SiO2气凝胶具有密度小、比表面积高和孔容大等特点[16];同时,表面张力大的溶剂产生的毛细管力差?p也大,不同孔之间的毛细管力差?p也是导致网络结构坍塌的一个重要影响因素;因此,需要选择具有合适的干燥速率和低毛细管力的溶剂作为干燥介质。

干燥前醇凝胶表面可能存在微裂纹,在干燥过程中,内部压力的存在会使得微裂纹发生扩展,其扩展条件为:

![]() (5)

(5)

式中:![]() 为微裂纹尖端的最大应力;

为微裂纹尖端的最大应力;![]() 为外施应力;2C为裂纹长度;

为外施应力;2C为裂纹长度;![]() 为曲率半径。

为曲率半径。

假设裂纹为圆形,裂纹端应力是外加应力的3倍,即外加应力很小的情况下凝胶的骨架结构也容易坍塌。

对于表面修饰过的SiO2气凝胶,在100 ℃以上干燥时,由于孔表面的O—Si—(CH3)3基团之间的相互排斥,导致气凝胶产生“回弹效应”;在体积回弹的过程中,会产生较大的压力差,气凝胶网络结构发生坍塌和破碎[17]。

总之,气凝胶干燥过程是一个十分复杂的过程,其中涉及到多种介质在多孔材料中的传热和传质过程,气凝胶网络结构的坍塌和破碎的影响因素较多,选择合适的干燥溶剂介质对常压制备气凝胶具有重大的意义。

3 结论

(1) 以正硅酸乙酯和乙醇等为原料,通过溶胶-凝胶、表面修饰及混合溶剂置换等后续工艺,实现了块状SiO2气凝胶的常压干燥制备。

(2) 采用二元混合干燥溶剂介质可以减缓溶剂的蒸发速率,降低干燥时产生的压力差,制备出的气凝胶较单一溶剂介质性能更佳,以正己烷和甲苯二元混合溶剂制备出的气凝胶具有低表观密度(0.102 7 g/cm3)、高比表面积(928.4 m2/g)、大孔容(3.295 cm3/g)等特点;选择适宜的干燥溶剂介质可制备出优异性能的SiO2气凝胶。

参考文献:

[1] Schwertfeger F, Frank D, Schmidt M, et al. Hydrophobic waterglass based aerogels without solvent exchange or supercritical drying[J]. Journal of Non-Crystallinc Solids, 1998, 225: 24-29.

[2] Hajime T, Taketo K, Morio O. Preparation of silica aerogel from TEOS[J]. Journal of Colloid and Interface Science, 1998, 197: 353-359.

[3] 林高用, 张栋, 卢斌. 非超临界干燥法制备块状SiO2气凝胶[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1117-1121.

LIN Gao-yong, ZHANG Dong, LU Bin. Preparation of block silica aerogels via non-supercritical drying[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1117-1121.

[4] Pradip B S, Jong K K. Influence of aging conditions on textural properties of water glass based silica aerogels prepared at ambient pressure[J]. Kereao J Chem Eng, 2010, 27(4): 1301-1309.

[5] Fricke J, Tillstson T. Aerogels: Production, characterization, and applications[J]. Thin Solids Films, 1997, 297: 212-223.

[6] Schultz J M, Jensen K I, Kristiansen F H. Super insulating aerogel glazing[J]. Solar Energy Materials and Solar Cells, 2005, 89(2): 275-285.

[7] Einarsud M A, Nilsen E, Rigacci A, et al. Strengthening of silica gels and aerogels by washing and aging processes[J]. Journal of Non-Crystalline Solids, 2001, 285: 1-7.

[8] Strom R A, Petermann A R. Strengthening and aging of wet silica gels for up-scaling of aerogel preparation[J]. Sol-Gel Sci Techn, 2007, 41: 291-298.

[9] Rao A P, Rao A V. Improvement in optical transmission of the ambient pressure dried hydrophobic nanostructured silica aerogels with mixd silylating agents[J]. Journal of Non-Crystalline Solids, 2009, 355: 2260-2271.

[10] Rao A V, Manish M, Amalnerkar D P, et al. Surface chemical modification of silica serogels using various alkyl-alkoxy/chloro silanes[J]. Applied Surface Science, 2003, 206: 262-270.

[11] 吴越. 应用催化基础[M]. 北京: 化学工业出版社, 2009: 410-414.

WU Yue. Basis of applied catalysis[M]. Beijing: Chemical Industry Press, 2009: 410-414.

[12] YANG Ru, LIU Guo-qiang, LI Min. Analysi of the effect of drying conditions on structural and surface heterogeneity of silica aerogels and xerogel by using cryogenic nitrogen adsorption characterization[J]. Microporous and Mesoporous Materials, 2010, 129: 1-10.

[13] Hwang S W, Kim T Y, Hyun S H. Effect of surface modification conditions on the synthesis of mesoporous crack-free silica aerogel monoliths from waterglass via ambient-drying[J]. Microporous and Mesoporous Marterials, 2010, 130: 295-302.

[14] Pradip B S, Kim J K, Hilonga A, et al. Production of low sodium silicate-based hydrophobic sulica aerogel beads by a novel fast gelation process and ambient pressure drying process[J]. Solid State Science, 2010, 12: 911-918.

[15] 刘伟, 范爱武, 黄晓明. 多孔介质传热传质理论与应用[M]. 北京: 科学出版社, 2006: 34.

LIU Wei, FAN Ai-wu, HUANG Xiao-ming. Theory and application of heat and mass transfer in porous media[M]. Beijing: Science Press, 2006: 34.

[16] Rao A P, Rao A V. Microstructural and physical properties of the ambient pressure dried hydrophobic sulica aerogels with various solvent mixtures[J]. Journal of Non-Crystalline, 2008, 354: 10-18.

[17] Lee C J, Kim G S, Hyun S H. Synthesis of silica aerogels from waterglass via new modified ambient drying[J]. Journal of Materials Science, 2002, 37(11): 2237-3341.

(编辑 陈爱华)

收稿日期:2011-08-16;修回日期:2011-10-25

基金项目:湖南省科技计划重点项目(06GK2022)

通信作者:卢斌(1962-),男,湖南桃源人,博士,从事气凝胶材料制备及应用研究;电话:0731-88836319;E-mail: luoffice@csu.edu.cn

摘要:以正硅酸乙酯和乙醇等为原料,通过溶胶-凝胶、表面修饰及溶剂置换等后续工艺,实现常压干燥法制备块状SiO2气凝胶,并考察干燥溶剂介质对气凝胶常压制备的影响。研究结果表明:采用混合溶剂干燥的SiO2气凝胶性能较单一溶剂更佳,以正己烷和甲苯混合溶剂制备的SiO2气凝胶性能最优,具有低表观密度(0.102 7 g/cm3)、高比表面积(928.4 m2/g)、大孔容(3.295 cm3/g)及疏水性良好等特性。