文章编号:1004-0609(2016)-07-1552-07

全尾砂戈壁集料膏体充填粒级优化

杨柳华1, 2,王洪江1, 2,吴爱祥1,李 红1, 2,高维鸿1

(1. 北京科技大学 土木与环境工程学院,北京 100083;

2. 北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083)

摘 要:

拜什塔木铜矿位于新疆戈壁,矿山多年来采用无底柱分段崩落留矿采矿法进行回采,造成大面积地表塌陷。矿体顶板围岩为含细粉砂泥岩,泥质含量高、矿岩破碎、遇水泥化,导致矿体及围岩稳定性差。经过现场调查,针对拜什塔木铜矿存在问题,推荐选用膏体充填技术,但该全尾砂粒度细、且含大量粘土矿物,造成全尾砂制备的膏体存在凝结性能差、充填强度低等问题。研究从粘土矿物、戈壁集料堆积模型及膏体动态抗离析性能等角度,分析骨料级配及最大粒径对充填强度影响,推导并验证粗粒级膏体动态抗离析系数f及其增强措施,确定全尾砂添加戈壁集料的最大粒径dmax。通过对戈壁集料粒级的调整,在满足膏体充填假底强度4~5MPa前提下,控制充填成本,满足矿山安全、环保、经济的回采要求。

关键词:

中图分类号:TD853 文献标志码:A

在我国金属矿山中许多含有绿泥石、凝灰岩、泥岩、砂岩,这些岩石都会遇水泥化[1-2]。尾矿的分类中按照矿物分,有粘土矿物型,其各类粘土矿物总量达50%以上[3],粘土矿物也有遇水泥化现象[4]。粘土矿物一般出现在沉积岩[5],而地表70%的矿物资源与沉积岩有关,说明高粘土尾矿数量较大。按照粒径分类,尾矿分为粉粘类尾矿,特征是粒级较细,5~10 μm含量较多,且随着磨矿技术的提高,尾矿越来越细,粉粘类尾矿的处置成了难题[6-7]。对粉粘类尾矿处置中遇到的工程问题,之前的研究主要集中在改善充填配比[8-9]和骨料级配[10-11]等方面,较少涉及骨料堆积密度[12]及膏体料浆抗离析性能[13-14]对强度影响分析。

拜什塔木铜矿属沉积型矿床,矿岩含泥量高、遇水泥化严重,回采巷道发生严重变形。对拜什塔木铜矿存在问题进行综合研究,推荐选用膏体充填技术,改用下向进路膏体充填采矿法,但对充填体强度要求高。但其全尾砂属粉粘类尾砂,该类尾矿具有输送阻力大、搅拌困难以及吸附水泥后其凝结性能下降等特点,严重影响尾矿处置与利用[15]。膏体充填系统全尾砂经过浓密脱水,加入戈壁集料、水泥和添加剂搅拌制备成膏体料浆。针对膏体充填应用中存在的问题,现场选取多种粒级组成戈壁集料开展粒级优化实验,分析尾砂性质、骨料堆积模型及粗骨料动态抗离析系数,提出了解决粉粘类尾砂充填强度低的有效途径。

1 实验

1.1 实验材料

1.1.1 全尾砂物理化学特性

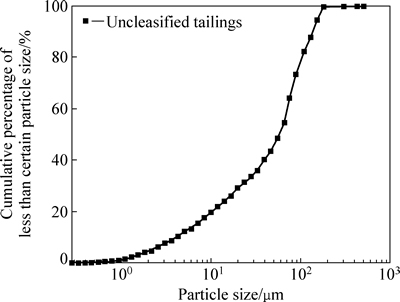

对矿山选厂全尾砂采用激光粒度分析仪进行粒度分析,分析结果见图1。从图1可知,全尾砂中小于5 μm、小于10 μm、小于20 μm、小于45 μm、小于74 μm的颗粒含量分别为12.3%、20.5%、29.8%、43.1%、64.32%,尾矿密度为2.662 t/m3。

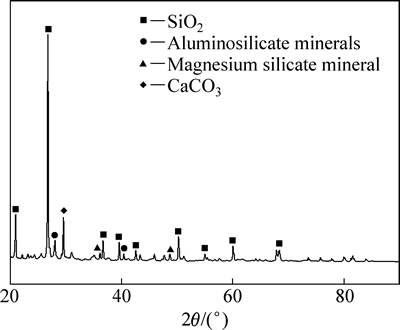

分析全尾矿的矿物成分,由北京科技大学X射线衍射测试中心进行全尾砂物相分析测定,图2所示为全尾砂XRD谱,对图谱进行物相分析。

根据图2中的分析结果可知,该全尾矿含有大量的SiO2(>60%,质量分数),其次还有一定量的含铝、镁等为主的含水硅酸盐矿物(10%左右)。以铝、镁等为主硅酸盐是构成粘土矿物的主要成分,它们是构成粘粒的主要成分,是控制粘土尾矿物理特性的主要矿物。

图1 全尾砂粒度分析结果

Fig. 1 Particle size analysis of unclassified tailings

图2 全尾砂XRD谱

Fig. 2 XRD patterns of unclassified tailings

1.1.2 戈壁集料

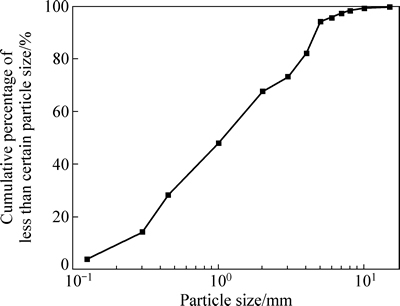

戈壁集料是由于长年累月日晒、雨淋和大风的剥蚀,棱角逐渐磨圆变成的砾石。戈壁集料的松散堆积密度为1.75 t/m3,表观密度为2.85 g/cm3,密实堆积密度为1.97 t/m3,孔隙率为34.9%。粒径分析结果见图3。

矿山戈壁集料通过当地砂石厂外购,砂石厂按照用户需求直接对戈壁集料进行筛分。砂石厂主要为当地建筑行业提供建筑用砂,建筑上主要使用小于4 mm细沙,砂石厂留下大量大于4 mm集料。根据充填实际需求,结合供料价格因素,实验选用0~4 mm(标准建筑砂,含泥物质经洗除)、0~12 mm及4~12 mm 3种不同粒级分布戈壁集料。

图3 戈壁集料粒度分析

Fig. 3 Particle size analysis of Gobi aggregate

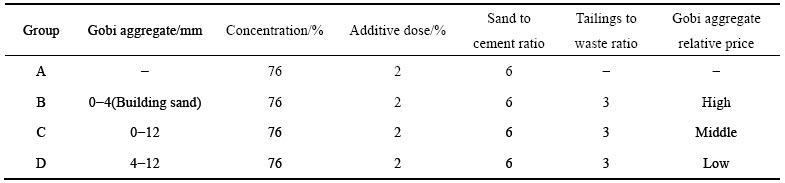

1.2 不同戈壁集料强度实验

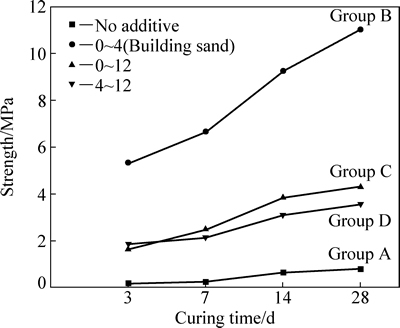

实验以戈壁集料为单因素设计,固定实验膏体浓度76%、泵送剂添加量为水泥的2%、砂灰比6、尾废比3,并以不添加戈壁集料作空白组对比。实验共分为A~D 4个组,各种配比及戈壁集料相对价格见表1。通过测试4组试块3、7、14、28 d单轴抗压强度,分析不同粒级分布戈壁集料对充填强度的影响。试块放在标准恒温恒湿养护箱中养护,养护条件为:温度20 ℃,湿度大于90%。

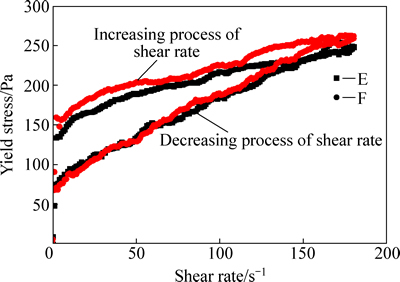

1.3 动态屈服应力测试实验

为计算料浆的动态抗离析系数f,需要测得料浆在该配比(去除粗骨料)下的动态屈服应力,动态屈服应力是指使流动状态下的浆体保持流动的最小剪切应力。实验采用Brookfield R/S浆式旋转流变仪,其测试原理是四叶桨式转子浸入料浆中,以变化剪切速率旋转,通过控制软件进行实时监测,并输出剪切应力-剪切速率曲线做进一步的数据处理。

表1 实验配比及戈壁集料相对价格

Table 1 Experimental Gobi aggregate ratio and relative price

实验应用CSR(控制剪切速率)模式,设定剪切速率为0~120~0 s-1变化,对表1配比(去除粗骨料)下的料浆进行测试,实验测试E、F两组并取小值。首先控制剪切速率从零逐渐增加,直到浆体开始流动,测得浆体静态屈服应力;再逐渐减小剪切速率到浆体停止流动,测得浆体动态屈服应力。一般认为,全尾砂膏体近似于Bingham体,可以应用以下公式对实验数据进行拟合。

(1)

(1)

式中:τ为剪切应力,Pa;τ0为屈服应力,Pa;η为黏度系数,Pa·s;γ为剪切速率,s-1。

2 结果与分析

2.1 戈壁集料粒级优化实验结果

分别测量了每组充填体的单轴抗压强度,每个龄期测试3个试块的强度,取平均值,根据实验结果绘制不同级配戈壁集料强度变化曲线,如图4所示。

图4 不同级配戈壁集料强度曲线

Fig. 4 Different gradations Gobi aggregate strength curves

通过强度曲线可以看出,A组中充填试块强度最低,28 d后的强度不足1 MPa;B组中实验试块强度最高,达到11.05 MPa,且后期强度增长最快;C组试块的早期强度略低于D组试块的,但其后期强度增长幅度大,C组试块28 d后的强度高出D组试块的近1 MPa。根据充填设计要求,A、D两组试块强度低,28 d的强度不足4 MPa;B、C两组均能达到强度需求,在相同配比条件下,建筑砂成本高,不适合矿山充填大量使用。

2.2 料浆动态屈服应力测试结果

实验得到充填料浆的流变特性曲线,如图5所示。

根据式(1)对两组实验数据进行拟合,求得曲线与纵轴的两个交点,分别表示料浆的静态屈服应力和动态屈服应力。E、F两组动态屈服应力测试结果分别为83.4 Pa和78.3 Pa,取小值78.3 Pa。

图5 流变特性曲线

Fig. 5 Curves of rheological properties

2.3 基于戈壁集料堆积模型的强度影响分析

在A组不添加戈壁集料实验中,粉粘类尾矿试块强度低、凝结性能差。尾矿中大量水分无法排出,充填体容易在爆破震动作用下发生垮塌,甚至发生充填采场溃砂事故[16]。尾砂中的粘土含量会增加水化产物的孔隙,降低水化产物与骨料之间的粘结力,试块的抗压强度会大幅度降低。同时泥质粘土矿物颗粒粒径细小,水化产物被泥质颗粒包裹,颗粒之间不能形成很好地联结,因此,会导致强度进一步降低。

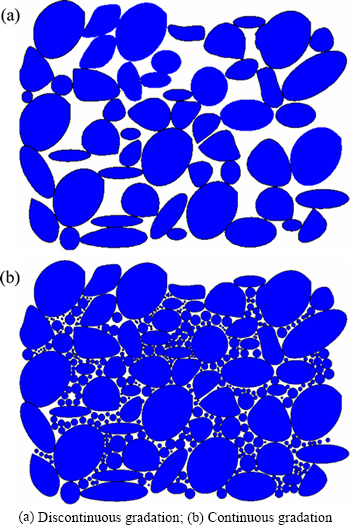

B、C、D 3组实验添加不同级配戈壁集料,所形成的膏体充填体内部密实度不同[17-18],图6所示为戈壁集料颗粒堆积模型示意图。不连续级配戈壁集料形成的膏体试块中,骨料堆积不密实,骨料与骨料之间填充着大量的尾砂颗粒及少量的水化产物,抗压强度低;连续级配戈壁集料形成的膏体试块中,骨料堆积密实,骨料颗粒与颗粒之间既有尾砂颗粒的存在,同时也在水泥水化产物作用下形成稳定的空间结构,抗压强度高。另外,根据水泥基复合材料的中心质假说,认为水泥水化产物在各级中心质和介质之间形成都存在过渡层,过渡层强度比水化产物、粗骨料低,形成混凝土结构中的薄弱面[19]。大颗粒粗骨料在试块中形成较大面积的薄弱面,在受压情况下,薄弱面首先被破坏。

图6 戈壁集料颗粒堆积模型

Fig. 6 Gobi aggregate particle packing models:

C、D两组实验结果显示,两种集料制备的试块早期强度相差不大,但C组试块后期强度增长快。这是因为粉粘类尾矿含泥量高、凝结性能差,且颗粒粒径越小其越易包裹水泥,水化反应进程越慢,早期强度主要由少量水化产物及试块物料之间的粘结作用。且随着水泥发生水化反应在颗粒表面的进行,在颗粒外围表面形成一层凝胶膜,水化产物与骨料之间形成高强度的三维网状结构。在B组实验中,所用建筑砂是经过冲洗筛分后的标准砂,含泥量低、粒级分布均匀,在同等质量下具有较大的胶结接触面积,膏体充填强度高。

分析结果表明,骨料的粒级不但关乎水化反应的进程,而且直接影响到粗颗粒与水化产物的空间结构,最终影响到试块的抗压强度。在相同水泥用量和质量浓度条件下,连续级配戈壁集料堆集密实度大,颗粒之间堆积密实,试块强度高,对围岩的保护作用越好。

2.4 粗粒级膏体动态抗离析性能对强度影响

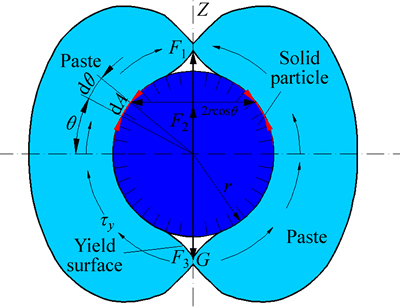

充填体中粗颗粒的均质性是影响强度的一个重要因素,粗颗粒的均质性主要受到膏体料浆动态抗离析性能影响。粗粒级膏体搅拌制备后,经管道输送至采场,在采场中缓慢凝结直至水化完成。由于大颗粒戈壁集料的密度相对较大,当料浆对其的剪切阻力较小时,极易发生沉降离析,导致采场膏体料浆分层。膏体充填材料在输送及采场初凝过程中,受到爆破震动等因素作用浆体处于运动状态,内部粗颗粒的受力情况复杂。在动态条件下,料浆体系中的粗骨料除了受到重力G、料浆浮力F1,还受到额外的惯性力F3以及浆体剪切阻力F2作用[20-21]。将戈壁集料简化为半径r的球形颗粒,则其受力模型如图6所示。

图7 粗颗粒动态受力分析

Fig. 7 Dynamic force analysis of coarse particles

为抑制戈壁集料的沉降运动,F1与F2的合力大于戈壁集料受到重力G与惯性力F3的合力,则推导浆体最大剪切阻力F2满足如下条件:

(2)

(2)

式中:F3为惯性力,且F3=mg=G,N;ρs为粗颗粒的表观密度,kg/m3;ρm为膏体充填料浆密度,kg/m3;g为重力加速度,m/s2;F2为料浆屈服应力τy作用于粗颗粒表面所引起的剪切阻力,N。

设颗粒在与水平成θ角处的微分面积为dA,对微分面积dA的剪切阻力F2在垂直方向的分力进行积分,可得到粗颗粒在膏体充填料浆中所受剪切阻力F2:

(3)

(3)

当f≥1时,式(2)成立,联合式(2)和(3)推导出粗粒级膏体动态抗离析性能判定系数f:

(4)

(4)

式中:f为抗离析性能判定系数;τs为膏体动态屈服应力,Pa;C为剪切阻力系数,光滑球形颗粒取1,非球形颗粒取1.2~2;d为戈壁集料直径,非球形颗粒取当量直径de=(6V/π)1/3,m。

对动态条件下粗颗粒的受力分析结果表明,粗颗粒所受的剪切阻力与该状态下料浆的屈服应力成正相关[22-23]。根据动态屈服应力测试结果,将各参数代入式(4),求解dmax:

(5)

(5)

计算结果表明,在戈壁集料直径超过11.041 cm时,粗骨料有离析的可能。所以建议在圆盘给料机下方安装一直径为10 cm的圆孔筛,在粗骨料给料条件不变的情况下保证了充填料浆在采场不发生离析。戈壁集料在膏体料浆中受力分析表明,要改善膏体料浆的抗离析性能,可以增大充填料浆的屈服应力、减小戈壁集料粒径和降低粗颗粒与料浆之间的密度差。B组实验中,建筑标准砂粒级小于4 mm,试块断裂面粗颗粒分布均匀;C组实验相比D组,添加了小于4 mm粒级戈壁集料,一方面由于相对全尾砂粗的戈壁集料加入增大了料浆屈服应力,同时也降低了大于4 mm粗颗粒与料浆之间的密度差,其抗离析性能明显提高。

根据以上的计算分析结果,充填车间对振动筛直径更换为10 cm,工业实验取样结果28 d的强度提高到4.53 MPa。同时验证了实验结果及理论分析,良好的颗粒粒级分布有利于提高料浆抗离析性能,试块不发生离析分层、抗压强度高。

3 结论

1) XRD谱表明,实验所用全尾砂中含有一定量的铝、镁等为主硅酸盐矿物,它们是构成粘土矿物的主要成分。粘土含量会增加水化产物的孔隙,降低水化产物与骨料之间的粘结力,它们是造成拜什塔木铜矿全尾砂凝结性能差、水泥耗量大的主要原因。

2) 骨料的粒级影响水化反应的进程及水化产物与颗粒的空间结构,在相同充填配比及浓度下,连续级配戈壁集料堆集密实度大,良好的粒级组成有助于充填强度的提高,充填密实度越高,其对围岩的保护效果越好。

3) 拜什塔木铜矿全尾砂含泥量高、吸水性强,大量的泥质细粒级尾砂无法形成中心质,致使充填强度低。浓度76%、砂灰比6,全尾砂膏体充填28 d后的强度仅0.8 MPa;在相同浓度及砂灰比情况下,添加尾废比为3的0~12 mm连续级配戈壁集料,有效改善了膏体凝结性能,28 d后的强度可达4.32 MPa。

4) 对戈壁集料在料浆中动态受力分析,推导粗粒级膏体动态抗离析性能判定系数f。当f≥1时,料浆不易发生离析;当f<1时,料浆容易发生离析,降低充填体强度。增大充填料浆的屈服应力、减小戈壁集料粒径和降低粗颗粒与料浆之间的密度差,都能改善膏体料浆的抗离析性能,理论分析结果与实验情况吻合。计算得到实验料浆戈壁集料dmax为11.041 cm,为保障安全推荐更换筛孔直径为10 cm,工业试验取样28 d的强度提高至4.53 MPa。

REFERENCES

[1] 黄宏伟, 车 平. 泥岩遇水软化微观机理研究[J]. 同济大学学报(自然科学版), 2007, 35(7): 866-870.

HUANG Hong-wei, CHE Ping. Research on micro-mechanism of softening and argillitization of mudstone[J]. Journal of Tongji University(Natural Science Edition), 2007, 35(7): 866-870.

[2] 刘长武, 陆士良. 泥岩遇水崩解软化机理的研究[J]. 岩土力学, 2000, 21(1): 28-31.

LIU Chang-wu, LU Shi-liang. Research on mechanism of mudstone degradation and softening in water[J]. Rock and Soil Mechanics, 2000, 21(1): 28-31.

[3] 徐则民, 黄润秋, 唐正光, 王苏达. 粘土矿物与斜坡失稳[J]. 岩石力学与工程学报, 2005, 24(5): 729-740.

XU Ze-min, HUANG Run-qiu, TANG Zheng-guang, WANG Su-da. Clay minerals and failure of slopes[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(5): 729-740.

[4] 刘钦甫, 付 正, 候丽华, 郑丽华. 海拉尔盆地贝尔凹陷兴安岭群储层粘土矿物组成及成因研究[J]. 矿物学报, 2008, 28(1): 43-47.

LIU Qin-fu, FU Zheng, HOU Li-hua, ZHENG Li-hua. Clay complexes and geneses of the Xinganling group in the Beler depression of the Hailar basin[J]. Acta Mineralogica Sinica, 2008, 28(1): 43-47.

[5] 奚可棠. 沉积岩中粘土矿物定量分析的研究[J]. 沉积学报, 1992, 10(1): 126-132.

XI Ke-tang. The study of quantitative analysis method of clay minerals in sedimentary rock[J]. Acta Sedimentologica Sinica, 1992, 10(1): 126-132.

[6] Spearing A J S, Millette D, Gay F. The potential use of foam technology in underground backfilling and surface tailings disposal[C]//Proceeding of MassMin, Brisbane. Australia; Australasian Institute of Mining and Metallurgy Publication Series, 2000: 193-197.

[7] 徐文彬, 杜建华, 宋卫东, 陈海燕. 超细全尾砂材料胶凝成岩机理试验[J]. 岩土力学, 2013, 34(8): 2295-2302.

XU Wen-bin, DU Jian-hua, SONG Wei-dong, CHENG Hai-yan. Experiment on the mechanism of consolidating backfill body of extra-fine grain unclassified tailings and cementitious materials[J]. Rock and Soil Mechanics, 2013, 34(8): 2295-2302.

[8] 韩 斌, 吴爱祥, 王贻明, 王洪江, 王少勇, 江怀春. 低强度粗骨料超细全尾砂自流胶结充填配合比优化及应用[J]. 中南大学学报(自然科学版), 2012, 43(6): 2357-2362.

HAN Bin, WU Ai-xiang, WANG Yi-ming, wang Hong-jiang, wang Shao-yong, JIang Huai-chun. Optimization and application of cemented hydraulic fill (CHF) with low strength aggregate and extra fine grain full tailings[J]. Journal of Central South University(Science and Technology), 2012, 43(6): 2357-2362.

[9] 常庆粮, 周华强, 秦剑云, 范 军, 王玉禄. 膏体充填材料配比的神经网络预测研究[J]. 采矿与安全工程学报, 2009, 26(1): 74-77.

CHANG Qing-liang, ZHOU Hua-qiang, QIN Jian-yun, FAN Jun, WANG Yu-lu. Using artificial neural network model to determine the prescription of paste filling materials[J]. Journal of Mining and Safety Engineering, 2009, 26(1): 74-77.

[10] Muthukumar M, Mohan D, Rajendran M. Optimization of mix proportions of mineral aggregates using box behnken design of experiments[J]. Cement & Concrete Composites, 2003, 25(7): 751-758.

[11] Abdel-Jawad Y A, Abdullah W S. Design of maximum density aggregate grading[J]. Construction & Building Materials, 2002, 16(8): 495-508.

[12] He H, Guo Z, Stroeven P, Stroeven M, Sluys L J. Characterization of the packing of aggregate in concrete by a discrete element approach[J]. Materials Characterization, 2009, 60(10): 1082-1087.

[13] 赵国彦, 杜雪鹏. 块石胶结充填颗粒离析机理[J]. 中南大学学报(自然科学版), 2012, 43(8): 3196-3199.

ZHAO Guo-yan, DU Xue-peng. Mechanism on particle segregation of rocky cemented fill[J]. Journal of Central South University (Science and Technology), 2012, 43(8): 3196-3199.

[14] 李 洋. 煤矿充填离析规律与充填体合理强度设计[D]. 青岛: 青岛理工大学, 2014: 1-53.

LI Yang. Mine filling segregation law and reasonable design of filling body strength[D]. Qingdao: Qingdao Technological University, 2014: 1-53.

[15] 董 璐, 高 谦, 南世卿, 杜聚强. 超细全尾砂新型胶结充填料水化机理与性能[J]. 中南大学学报(自然科学版), 2013, 44(4): 1571-1577.

DONG Lu, GAO Qian, NAN Shi-qing, DU Ju-qiang. Performance and hydration mechanism of new super fine cemented whole-tailings backfilling materials[J]. Journal of Central South University (Science and Technology), 2013, 44(4): 1571-1577.

[16] 张海鹏. 充填采场稳定性及其作用机理研究[D]. 重庆: 重庆大学, 2013: 1-81.

ZHANG Hai-peng. Study on stability of filled stopes and its mechanism of action[D]. Chongqing: Chongqing University, 2013: 1-81.

[17] Mora C, Kwan A. Sphericity, shape factor, and convexity measurement of coarse aggregate for concrete using digital image processing[J]. Cement & Concrete Research, 2000, 30(3): 351-358.

[18] Kwan A, MORA C F. Effects of various shape parameters on packing of aggregate particles[J]. Magazine of Concrete Research, 2002, 53(2): 91-100.

[19] 吴中伟. 高性能混凝土—绿色混凝土[J]. 混凝土与水泥制品, 2000(1): 3-6.

WU Zhong-wei. High performance concrete—green concrete[J]. China Concrete and Cement Products, 2000(1): 3-6.

[20] Jossic L, Magnin A. Drag and stability of objects in a yield stress fluid[J]. AIChE Journal, 2001, 47(12): 2666-2672.

[21] Beris A N, Tsamopoulos J A, Armstrong R C, Brown R A. Creeping motion of a sphere through a Bingham plastic[J]. Journal of Fluid Mechanics, 1985, 158(8): 219-244.

[22] 吴爱祥, 焦华喆, 王洪江, 李 辉, 仪海豹, 刘晓辉, 刘斯忠. 膏体尾矿屈服应力检测及其优化[J]. 中南大学学报(自然科学版), 2013, 44(8) : 3371-3376.

WU Ai-xiang, JIAO Hua-zhe, WANG Hong-jiang, LI Hui, YI Hai-bao, LIU Xiao-hui, LIU Si-zhong. Yield stress measurements and optimization of paste tailings[J]. Journal of Central South University(Science and Technology), 2013, 44(8): 3371-3376.

[23] Koehler E P, Fowler D W. Static and dynamic yield stress measurements of SCC[C]//Proceedings of SCC. Chicago: Center for Advanced Cement-Based Materials, 2008: 631-636.

Gradation optimization of unclassified tailings paste with Gobi aggregates

YANG Liu-hua1, 2, WANG Hong-jiang1, 2, WU Ai-xiang1, LI Hong1, 2, GAO Wei-hong1

(1. School of Civil and Environment Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. Key Laboratory of High-Efficient Mining and Safety of Metal Mines, Ministry of Education,

University of Science and Technology Beijing, Beijing 100083, China)

Abstract: Baishitamu copper mine, located in the Gobi desert in Xinjiang, has been using non pillar continuous mining with sublevel caving stoping method for years, which results in a large area of surface subsidence. The roofs of the mine are mainly composed of fine silty mudstones and rich in clay, crushed rock and muddy, which make the stability of the ore and the surrounding rocks bad. According to the feasibility study, paste backfill was proposed to solve the problems in Baishitamu copper mine. However, the paste of unclassified tailings with a large proportion of fine content and clay minerals are of poor setting performance and have low strength. Considering the properties of clay mineral, Gobi aggregate packing model and dynamic segregation resistance of paste, the effects of aggregate gradation and the maximum particle size on the compressive strength of paste backfill were analyzed at the same time, the coarse paste dynamic segregation resistance coefficient f and its reinforcing measure were deduced and validated, and the maximum size dmax of Gobi aggregate added into tailings was confirmed. By adjusting the Gobi aggregate size, not only the basic requirements for paste strength of 4-5 MPa are satisfied, but also the operation costs decrease, the mining safety and environmental protection are guaranteed at the same time.

Key words: underground filling mining; clay mineral; setting property; anti-segregation index; maximum size

Foundation item: Project(51374034) supported by the National Natural Science Foundation of China; Project (2012BAB08B02) supported by the National Key Technology Research and Development Program of China

Received date: 2015-06-09; Accepted date: 2015-10-20

Corresponding author: WANG Hong-jiang; Tel: +86-18811770735; E-mail: yanghuarong2014@yeah.net

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51374034),国家“十二五”科技支撑计划项目(2012BAB08B02)

收稿日期:2015-06-09;修订日期:2015-10-20

通信作者:王洪江,博士,教授;电话:18811770735;E-mail:yanghuarong2014@yeah.net

摘 要:拜什塔木铜矿位于新疆戈壁,矿山多年来采用无底柱分段崩落留矿采矿法进行回采,造成大面积地表塌陷。矿体顶板围岩为含细粉砂泥岩,泥质含量高、矿岩破碎、遇水泥化,导致矿体及围岩稳定性差。经过现场调查,针对拜什塔木铜矿存在问题,推荐选用膏体充填技术,但该全尾砂粒度细、且含大量粘土矿物,造成全尾砂制备的膏体存在凝结性能差、充填强度低等问题。研究从粘土矿物、戈壁集料堆积模型及膏体动态抗离析性能等角度,分析骨料级配及最大粒径对充填强度影响,推导并验证粗粒级膏体动态抗离析系数f及其增强措施,确定全尾砂添加戈壁集料的最大粒径dmax。通过对戈壁集料粒级的调整,在满足膏体充填假底强度4~5MPa前提下,控制充填成本,满足矿山安全、环保、经济的回采要求。

[1] 黄宏伟, 车 平. 泥岩遇水软化微观机理研究[J]. 同济大学学报(自然科学版), 2007, 35(7): 866-870.

[2] 刘长武, 陆士良. 泥岩遇水崩解软化机理的研究[J]. 岩土力学, 2000, 21(1): 28-31.

[3] 徐则民, 黄润秋, 唐正光, 王苏达. 粘土矿物与斜坡失稳[J]. 岩石力学与工程学报, 2005, 24(5): 729-740.

[4] 刘钦甫, 付 正, 候丽华, 郑丽华. 海拉尔盆地贝尔凹陷兴安岭群储层粘土矿物组成及成因研究[J]. 矿物学报, 2008, 28(1): 43-47.

[5] 奚可棠. 沉积岩中粘土矿物定量分析的研究[J]. 沉积学报, 1992, 10(1): 126-132.

[7] 徐文彬, 杜建华, 宋卫东, 陈海燕. 超细全尾砂材料胶凝成岩机理试验[J]. 岩土力学, 2013, 34(8): 2295-2302.

[9] 常庆粮, 周华强, 秦剑云, 范 军, 王玉禄. 膏体充填材料配比的神经网络预测研究[J]. 采矿与安全工程学报, 2009, 26(1): 74-77.

[13] 赵国彦, 杜雪鹏. 块石胶结充填颗粒离析机理[J]. 中南大学学报(自然科学版), 2012, 43(8): 3196-3199.

[14] 李 洋. 煤矿充填离析规律与充填体合理强度设计[D]. 青岛: 青岛理工大学, 2014: 1-53.

[15] 董 璐, 高 谦, 南世卿, 杜聚强. 超细全尾砂新型胶结充填料水化机理与性能[J]. 中南大学学报(自然科学版), 2013, 44(4): 1571-1577.

[16] 张海鹏. 充填采场稳定性及其作用机理研究[D]. 重庆: 重庆大学, 2013: 1-81.

[19] 吴中伟. 高性能混凝土—绿色混凝土[J]. 混凝土与水泥制品, 2000(1): 3-6.

[22] 吴爱祥, 焦华喆, 王洪江, 李 辉, 仪海豹, 刘晓辉, 刘斯忠. 膏体尾矿屈服应力检测及其优化[J]. 中南大学学报(自然科学版), 2013, 44(8) : 3371-3376.