高铝硅氰化渣中铁回收工艺

张亚莉1, 2,李怀梅2,于先进2,李小斌1

(1. 中南大学 冶金科学与工程学院,湖南 长沙,410083;

2. 山东理工大学 化工学院,山东 淄博,255049)

摘 要:

选前高铝硅氰化渣的新工艺。采用复合添加剂焙烧-水浸-磁选工艺对一种铁品位为27.69%(质量分数),SiO2含量为23.9%,Al2O3含量为6.35%的高铝硅氰化渣进行杂质与铁分离的研究。研究结果表明:在最佳焙烧条件下,当水浸温度为60 ℃,液固比为15:1,水浸时间为5 min, 转速为20 r/min,在激磁电流为2 A时,可获得铁品位57.11%,铁的回收率为72.58%的铁精矿。铁的品位和回收率都比单纯的复合添加剂还原焙烧-磁选法所获得的铁精矿的指标高,铁的品位提高了10%左右,回收率提高了30%左右。X线荧光(XRF),X线衍射(XRD)及能谱(EDS)分析研究结果表明:经水浸后,复合添加剂焙烧过程中所产生的可溶性复杂杂质化合物被洗除,不溶性物质经磁选后随之进入非磁性物,实现铁与杂质矿物之间的有效分离。

关键词:

中图分类号:TF803 文献标志码:A 文章编号:1672-7207(2012)01-0046-08

Process of Fe extraction from high-aluminum and silicon cyanide tailings

ZHANG Ya-li1, 2, LI Huai-mei2, YU Xian-jin2, LI Xiao-bin1

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China;

2. College of Chemical Engineering, Shandong University of Technology, Zibo 255049, China)

Abstract: A novel process was developed to treat the high-aluminum and silicon cyanide tailings before magnetic separation. Fe-impurities separation from a high-aluminum and silicon cyanide tailings with total iron grade of 27.69% (mass fraction), SiO2 content of 23.9% and Al2O3 content of 6.35% was studied in the process of compound additives roasting-water leaching-magnetic separation. The results show that under the best roasting condition, magnetic concentrate with total iron grade of 57.11% and the recovery rate of 72.58% are obtained when the leaching temperature is 60 ℃, the liquid-solid ratio is 15:1, the leaching time is 5 min, the stirring speed is 20 r/min and the exciting current is 2 A. The grade of magnetic concentrate and recovery rate of iron are higher than the indexes obtained by the method of simple additive reduction roasting-magnetic separation. The grade of magnetic concentrate increases by about 10% and the recovery rate of iron raises by about 30%. The X-ray fluorescence (XRF), X-ray diffraction (XRD) and energy dispersive spectrometer (EDS) results indicate that the soluble impurities generated in the compound additives roasting process are washed out, and the dissoluble substances enter into nonmagnetic materials by water leaching, thus realizing the effective separation of impurities and Fe.

Key words: high-aluminum and silicon; cyanide tailings; water leaching; grade; recovery rate

氰化渣是黄金冶炼过程中所产生的固体废渣,即浮选金精矿经过氰化作业压滤后所得到的废渣[1]。它的主要特点是矿物粒度细、泥化现象严重、矿物组成较复杂、含有一定数量的CN-和部分残余药剂[2]。山东省是我国黄金生产大省,黄金产量居全国首位。目前,随着黄金企业生产规模的扩大以及开采历史的不断延长,在黄金生产的同时,相继伴随着越来越多的氰化渣的产生。这些氰化渣大多采用库存的方式大量堆存,很少部分被用作建筑材料或者以低价出售给化工厂,即还没有合理有效的方法将其有效回收利用。大量氰化渣的堆存不仅占用耕地,严重污染环境,而且氰化渣中含有大量可综合回收利用的有价金属,比如在山东招远某黄金厂所产氰化渣中金的品位达到了6 g/t左右,铁的品位达到了30%左右。氰化渣中所含有的这些有价金属元素,不仅数量大,而且可利用价值高,是宝贵的二次资源。不同黄金厂所产氰化渣的矿物组成、物化性质不同。山东招远某黄金冶炼厂氰化渣其化学成分主要为赤铁矿,同时含有大量的脉石(二氧化硅)、三氧化二铝等杂质矿物,氰渣中赤铁矿与二氧化硅之间多以连生体形式存在,赤铁矿呈浸染状、蜂窝状被细小的二氧化硅充填以及赤铁矿与二氧化硅之间相互包裹,氰渣中这种复杂的连生结构严重影响选别铁精矿品位的提高[3]。同样,在炼铁过程中若Al2O3含量超过一定量(大约3%左右)[4],将引起炉渣熔点升高,黏度增大,渣铁分离困难,高炉利用系数降低[5-8],因此,如何实现铁铝的有效分离也是制约铁精矿品位提高的一个重要待解决的问题。目前,国内外对此方面的研究大多主要以铝土矿和赤泥、褐铁矿等为对象,主要利用单一的重选[9]、浮选[10-11](主要包括正浮选和反浮选)、磁选[12-13]及其联合工艺[14]等工艺流程,但是这些物理方法只适合结构简单的矿石,对于铁、铝、硅等嵌布关系复杂的矿石铁、铝、硅等分离效率低。磁选很少以氰化渣为研究对象,并且通过焙烧-磁选以及添加剂焙烧-磁选等传统工艺,铁的品位及其回收率都较低,不能满足工业生产的要求。鉴于氰化渣中铁、硅、铝等复杂的嵌布关系,大量实验研究发现,在磁选前对复合添加剂焙烧渣进行水浸预处理,焙烧渣中可溶性物质经水浸后被洗除,而不溶性的非磁性物质经磁选后随之进入非磁性物质,部分的铝、硅矿物经水浸后被去除,还有部分进入非磁性物质,从而达到铁与杂质矿物之间的有效分离,使铁的品位和回收率有所提高。由此,本文作者研究磁选前水浸预处理对高铝硅氰化渣铁精矿提取的影响,并采用X线荧光(XRF)及X线衍射(XRD)技术研究了水浸过程中化学成分及物相组成变化。

1 实验

1.1 原料性质

试验所用原料为山东招远某黄金冶炼厂氰化渣,经XRF分析,其主要化学成分见表1。该氰化渣铁品位较低,仅为27.69%,脉石成分主要是Al2O3和SiO2,其含量分别为6.35%和23.9%,其他有害杂质如锌和镁等含量均较低(<1%),因此,对于这种氰化渣矿石,必须降低氧化铝和二氧化硅等有害杂质的含量,特别是二氧化硅的含量,才能提高铁精矿中铁的品位和回收率,才能满足炼铁工业生产的要求。

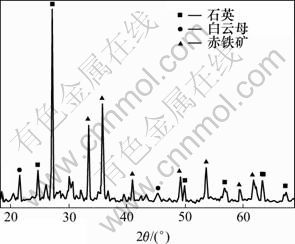

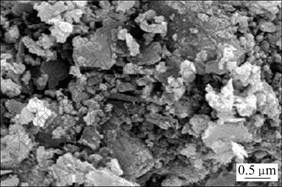

采用X线衍射技术(XRD)以及光学显微镜(SEM)对该氰化渣试样进行了分析,其结果如图1和图2所示。XRD结果表明:氰化渣成分主要为赤铁矿为主,硅矿物主要以石英形式存在,铝矿物主要以白云母的形式存在。从图2可以看出:脉石成分形成与铁矿物包裹交生的嵌连关系。这些结果表明氰化渣中铝、硅等杂质与铁嵌部关系复杂,这种紧密复杂的嵌布关系,导致杂质与铁分离困难,致使采用常规的方法所获磁选铁精矿品位及其回收率不高。

综上所述,氰化渣试样中铝、硅等杂质矿物与铁矿物相互之间呈微细粒包裹交生的复杂嵌布关系,结合紧密,不能采用常规的选矿方法(磁选、浮选)获得良好的单体解离,铝、铁、硅之间不能有效地分离。采用常规的复合添加剂焙烧-磁选工艺对该氰化渣进行试验研究,所得氰化渣铁品位仅为40.87%,回收率仅为18.12%,铁与铝、硅等杂质分离不明显。

表1 氰化渣的化学成分(质量分数)

Table 1 Chemical composition of cyanide tailings %

图1 氰化渣X线衍射谱

Fig.1 XRD pattern of cyanide tailings

图2 原矿渣扫描电镜像(SEM)

Fig.2 SEM image of original slag

1.2 研究方法

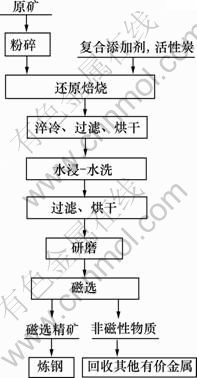

试验流程包括复合添加剂还原焙烧、水浸和磁选3个环节。原矿渣磨矿至粒度小于74 μm的粒径含量占85%,称取一定量的原矿氰化渣试样与复合添加剂(添加剂A占原矿质量的10%,添加剂B占原矿质量的3%)以及活性炭(占原矿质量的10%)混合均匀,放入陶瓷坩埚中,加盖,然后将其置于已经达到预设温度(750 ℃)的SX2-8-16型箱式电阻炉中进行还原焙烧,保温时间为60 min,待反应结束后立刻将坩埚取出,立刻将焙烧样倒入预先准备好的装有水的盆中进行淬冷、抽滤、干燥。水浸环节中,称取定量干燥好的矿样,在固定的转速(20 r/min)下,不同的液固 比、温度、水浸时间下于DF-101S集热式恒温加热磁力搅拌器(油浴锅)中分别进行水浸试验,水浸完毕后进行水洗,直至上层液澄清为止(即不再有悬浮物),然后抽滤、烘干。磁选环节时,称取定量的烘干水洗矿样,磨细至粒度小于74 μm占85%,然后将其配成30%左右的矿浆浓度,在不同的磁场条件下,利用XCGS-¢50型磁选管进行弱磁选,所得的磁性物质即为强磁性物质磁铁矿,非磁性物质用于回收其他有价金属元素。以铁精矿中铁的品位和回收率为评价指标,新工艺原则流程图如图3所示。

图3 新工艺原则流程图

Fig.3 Flow sheet in principle of novel process

2 结果与分析

高硅铝氰化渣中铁与硅、铝等杂质嵌布关系极其复杂,结构紧密,用常规的方法不能有效地分离铁与硅、铝等杂质。水浸能将焙烧过程中所产生的可溶性物质转入溶液洗除,难溶性非磁性物质经磁选随之进入非磁性物质,从而达到富集磁铁精矿的目的,使铁与硅、铝等杂质有效分离,提高磁选铁精矿的品位和回收率。水浸参数是影响水浸过程的关键,因此,本实验在先前最佳的还原焙烧试验条件及固定的转速下,即在原矿渣细磨至粒度小于74 μm占85%,焙烧温度为750 ℃,焙烧保温时间为60 min,m(氰化渣):m(活性炭粉):m(添加剂A):m(添加剂B)= 100:10:10:3,转速为20 r/min时,研究水浸液固比、水浸温度、水浸时间及磁选阶段不同的磁场强度对铁品位及其回收率的影响。

2.1 水浸温度的影响

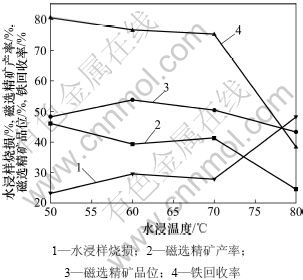

在原矿渣细磨至粒度小于74 μm占85%,焙烧温度为750 ℃,焙烧保温时间为60 min,m(氰化渣):m(活性炭粉):m(添加剂A):m(添加剂B)=100:10:10:3,转速为20 r/min,水浸时间为5 min,水浸液固比为5:1,以及激磁电流为2 A的条件下,研究水浸温度对磁选铁精矿产率、品位、回收率及其水浸样烧损ηIg的影响,结果如图4所示。

图4 水浸温度对磁选铁精矿产率、品位、回收率以及水浸样烧损ηIg的影响

Fig.4 Effects of leaching temperature on yield of magnetic concentrate, grade of magnetic concentrate, recovery rate of iron and ηIg of water-leached sample

从图4可知:随着水浸温度的升高,水浸样的烧损ηIg变化不规则,先迅速增加,然后缓慢减低后又迅速增加,而磁选铁精矿的产率也随着水浸样烧损ηIg的增加而降低,磁选铁精矿的品位先迅速增加至53.82%(温度为60 ℃时),然后缓慢减小,铁回收率先缓慢减小(基本保持在76.55%左右),然后迅速减小。这是因为随着水浸温度的不断升高,加快了分子间的运动,降低了溶液的黏度,使复合添加剂焙烧过程中所产生的主要物质磁铁矿在相对高的温度下与杂质矿物反应生成诸如NiFe2O4之类的可溶性含铁化合物,以及一些可溶性铁酸性水合物质等,造成磁铁矿的损失,使水浸样的烧损ηIg迅速增加,从而使磁选铁精矿的产率随之迅速降低,进而铁的回收率和品位也迅速降低。综合考虑,水浸温度应在60 ℃为宜。

2.2 水浸时间的影响

在原矿渣细磨至粒度小于74 μm占85%,焙烧温度为750 ℃,焙烧保温时间为60 min,m(氰化渣):m(活性炭粉):m(添加剂A):m(添加剂B)=100:10:10:3,转速为20 r/min,水浸温度为60 ℃,水浸液固比为5:1,以及激磁电流为2 A的条件下,研究水浸时间对磁选铁精矿产率、品位、回收率及其水浸样烧损ηIg的影响,结果如图5所示。

图5 水浸时间对磁选铁精矿产率、品位、回收率以及水浸样烧损ηIg的影响

Fig.5 Effects of leaching time on yield of magnetic concentrate, grade of magnetic concentrate, recovery rate of iron and ηIg of water-leached sample

由图5可知:当水浸时间在5~10 min时,磁选铁精矿的烧损ηIg、产率、品位以及回收率都呈迅速下降的趋势,这是因为随着反应时间的延长,焙烧过程中所产生的易溶性化合物溶于溶液。当水浸时间在5~20 min时,磁选铁精矿的烧损ηIg与铁的品位呈同步变化趋势,铁精矿的产率随着水浸时间的延长而逐渐降低。这是因为随着反应时间的延长,铁精矿的结晶水含量逐渐增加,因此,在反应的初始阶段所获铁精矿中铁的品位和回收率最高,品位为53.82%,回收率为76.55%。综合考虑,适宜的水浸时间为5 min。

2.3 水浸液固比的影响

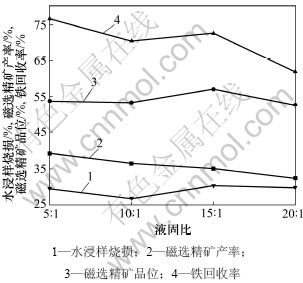

在原矿渣细磨至粒度小于74 μm占85%,焙烧温度为750 ℃,焙烧保温时间为60 min,m(氰化渣):m(活性炭粉):m(添加剂A):m(添加剂B)=100:10:10:3,转速为20 r/min,水浸温度为60 ℃,水浸时间为5 min,以及激磁电流为2 A的条件下,研究水浸液固比对磁选铁精矿产率、品位、回收率及其水浸样烧损ηIg的影响,结果如图6所示。

由图6可知:随着水浸液固比的增大,磁选铁精矿的品位和水浸样烧损ηIg亦呈同步变化趋势,在液固比为15:1时,铁精矿的烧损达到最大值30.50%,因此,铁品位亦达到最大值57.11%,当液固比为其他值时,铁精矿中的铁品位基本保持在53%左右。这是因为,当液固比较小时,矿浆黏度高,溶液在浸出界面容易达到过饱和,从而阻止界面物质浸出反应的进行。当液固比不断增大时,传质速度相应的得到提高,固液界面的溶液物不断向外扩散,反应以最佳的速度进行。但当液固比继续增加时,未反应而残存的添加剂B在溶液中浓度下降,这不利于杂质的溶解。同样,在液固比为15:1时,铁的回收率也相对较高,为72.58%,因此,综合考虑,最佳的水浸液固比为15:1 。

图6 水浸液固比对磁选铁精矿产率、品位、回收率以及烧损ηIg的影响

Fig.6 Effects of liquid-solid ratio on yield of magnetic concentrate, grade of magnetic concentrate, recovery rate of iron and ηIg of water-leached sample

2.4 磁场强度的影响

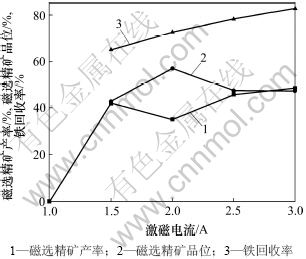

利用XCGS-¢50型磁选管进行弱磁选,通过控制不同的激磁电流来调节不同的磁场强度,其中,激磁电流与磁场强度之间为正比关系。在原矿渣细磨至粒度小于74 μm占85%,焙烧温度为750 ℃,焙烧保温时间为60 min,m(氰化渣):m(活性炭粉):m(添加剂A):m(添加剂B)=100:10:10:3,转速为20 r/min,水浸温度为60 ℃,水浸时间5 min,以及水浸液固比为15:1的条件下,研究磁场强度比对磁选铁精矿产率、品位、回收率及其水浸样烧损ηIg的影响,结果如图7所示。

由图7可知:当激磁电流为1 A时,磁选铁精矿的产率为0,当激磁电流为1.5~3 A时,磁选铁精矿的产率和铁的品位呈相反的变化趋势,即当激磁电流为2 A时,所获铁精矿的产率最低,此时铁的品位达到最高,为57.11%。这是因为,当激磁电流较小(即磁场强度较弱时)时,很难将磁铁矿完全选出;当磁场强度太大时,杂质矿物会夹杂在磁铁精矿中,产生磁团聚现象,铁精矿的产率增大,而品位却因这些非磁性杂质矿物的存在而降低。在此期间,铁的回收率一直呈上升趋势。因此,适宜的磁场强度为2 A,此时铁的品位为57.11%,回收率为72.58%。

图7 激磁电流对磁选铁精矿产率、品位和回收率的影响

Fig.7 Effects of exciting current on yield of magnetic concentrate, grade of magnetic concentrate, and recovery rate of iron

高铝硅氰化渣磁选前水浸预处理研究结果表明:在原矿细磨至粒度小于74 μm占85%,焙烧温度为750 ℃,焙烧保温时间为60 min,m(氰化渣):m(活性炭粉):m(添加剂A):m(添加剂B)=100:10:10:3,转速为20 r/min,水浸温度为60 ℃,水浸时间为5 min,水浸液固比为15:1以及激磁电流为2 A的条件下,可获得铁精矿品位为57.11%,铁的回收率为72.58%。

3 化学成分和物相组成变化

为了解水浸过程中主要物质的行为,对原矿磨矿粒度粒度小于74 μm占85%,焙烧温度为750 ℃,焙烧保温时间为60 min,m(氰化渣):m(活性炭粉):m(添加剂A):m(添加剂B)=100:10:10:3,转速为20 r/min,水浸温度为60 ℃,水浸时间为5 min,水浸液固比为15:1以及激磁电流为2 A的条件下所获得的水浸样和原矿渣进行主要化学成分对比分析,如表2所示。以及对焙烧样和水浸样进行了SEM、局部能谱(EDS)以及主要元素成分进行分析,如图8和表3所示。

由表2可知:水浸样Al2O3的含量由原矿6.35%降为5.83%,SiO2的含量由原矿23.9%降为20.7%,以及水浸样SO3,K2O和ZnO的含量都降低。而Fe2O3含量由原矿27.1%升为57.4%,但碱金属氧化物Na2O的含量也随之增加,达到了2.97%。由此可见,通过水浸过程可以有效地实现铁与铝、硅等杂质的分离,使铁的品位及回收率提高。

表2 浸出样与原矿渣的主要成分(质量分数)

Table 2 Main composition of original slag and leached sample %

图8 焙烧样和水浸样SEM像和EDS谱

Fig.8 Scanning electron microscope(SEM) photographs and energy dispersive spectrometer(EDS) patterns of roasted sample and water-leached sample

表3 焙烧样和水浸样中主要化学成分(质量分数)

Table 3 Main composition in roasted sample and leached sample %

比较图8中焙烧样和水浸样的SEM像可发现,焙烧样经过水浸后(即水浸样)物质分散较均匀,结合其相应的EDS谱可发现,水浸样EDS谱中元素K和Mg的衍射峰消失,说明焙烧过程中,元素K和Mg化合物形成可溶性的物质,经过水浸后被洗除,从而达到富集铁精矿的目的。同样,比较表3中焙烧样和水浸样主要元素含量可发现,主要杂质元素Si和Al的含量明显降低,Si由17.83%降为7.88%,Al由5.93%降为1.10%,说明主要杂质Si和Al的含量明显降低,而Fe由23.09%升高至42.38%,明显达到富集铁精矿的目的。

为进一步了解水浸过程中主要物质的行为,尤其是杂质硅、铝矿物的行为,又对焙烧样、水浸样、磁选精矿和磁选尾渣进行了XRD分析,结果如图9所示。

图9 焙烧样、水浸样、磁选精矿以及磁选尾渣XRD谱

Fig.9 XRD patterns of roasted sample, water-leached sample, magnetic concentrate and magnetic tailings

比较图9(a)和9(b)可发现:水浸样中除了水里云母(复杂铝硅矿物)之外,其余的衍射峰依然存在,但是很明显二氧化硅的衍射峰有所减弱,其含量有所减少,磁铁精矿的衍射峰有所增强,表明经过复合添加剂焙烧时,复合添加剂与二氧化硅等杂质矿物产生反应,生成可溶性的物质水里云母,经过水浸过程后,水里云母因溶于溶液被洗除。同样,由图9(d)可发现:复合添加剂焙烧过程中所产生的不溶性物质斜方钙沸石(复杂铝硅矿物)和碳磷锰钠石因难溶而进入渣相,磁铁矿因不溶于水又具有磁性而得以富集。由图9(c)可见:磁选铁精矿中基本都为磁铁矿,但是还是存在少量二氧化硅,这可能是在焙烧时原矿中未被解离出来的二氧化硅,磁选时被磁铁矿呈包裹状一起选出,或者是在磁选时,由于部分矿物粒度太细,产生磁团聚现象所致。同样复合添加剂焙烧过程中所产生的部分镁铁矿也随着磁铁矿一起被选出,这些都可能是导致磁选铁精矿品位及其回收率还不是太高的一些原因,有待进一步研究。综上所述,复合添加剂焙烧只能改变矿物的物相特征,但是通过水浸过程才能有效地实现铁与杂质矿物之间的有效分离,使铁的品位和回收率有所提高。

4 结论

(1) 在原矿细磨至粒度小于74 μm占85%,焙烧温度为750 ℃,焙烧保温时间为60 min,m(氰化渣): m(活性炭粉):m(添加剂A):m(添加剂B)=100:10:10:3,转速为20 r/min,水浸温度为60 ℃,水浸时间为5 min,水浸液固比为15:1以及激磁电流为2 A的条件下,可获得铁品位为57.11%,回收率为72.58%的铁精矿。

(2) 在水浸过程中,经复合添加剂焙烧所产生的可溶性物质经水浸后被洗除,而不溶性的非磁性物质经磁选后进入非磁性物质,部分的铝、硅矿物经水浸后被去除,还有部分进入非磁性物质,复合添加剂焙烧只能改变矿物的物像特征,但是通过水浸过程才能有效地实现铁与杂质矿物之间的有效分离,使铁的品位和回收率有所提高。但依然有部分硅杂质被包裹在磁铁矿中选出,其去除有待进一步研究。

参考文献:

[1] 王伟之, 张锦瑞, 邹汾生. 黄金矿山尾矿的综合利用[J]. 黄金, 2004, 25(7): 43-45.

WANG Wei-zhi, ZHANG Jin-rui, ZOU Fen-sheng. Comprehensive utilization of ore tailings of gold mines[J]. Gold, 2004, 25(7): 43-45.

[2] 梁晓平, 苏成德. 硫铁矿烧渣回收铁的研究[J]. 中国矿业, 2006, 15(3): 41-43.

LIANG Xiao-ping, SU Cheng-de. Study on recovery of iron from pyrite cinder[J]. China Mining Magazine, 2006, 15(3): 41-43.

[3] 姜涛, 刘牡丹, 李光辉, 等. 钠化还原法处理高铝褐铁矿新工艺[J]. 中国有色金属学报, 2010, 20(3): 565-571.

JIANG Tao, LIU Mu-dan, LI Guang-hui, et al. Novel process for treatment of high-aluminum limonite ore by reduction roasting with addition of sodium salts[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 565-571.

[4] 李光辉, 周太华, 刘牡丹, 等. 高铝褐铁矿铝铁分离新工艺及其机理[J]. 中国有色金属学报, 2008, 18(11): 2087-2093.

LI Guang-hui, ZHOU Tai-hua, LIU Mu-dan, et al. Novel process and mechanisms of aluminum-iron separation of high-aluminum limonite ore[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 2087-2093.

[5] Lee K R, Suito H. Activities of FeO in CaO-Al2O3-SiO2-FeO (<5%) slag saturated with liquid iron[J]. Metallurgical and Materials Transaction B, 1994, 25(10): 893-901.

[6] 李光辉, 刘牡丹, 姜涛, 等. 高铝铁矿石工艺矿物学特征及铝铁分离技术[J]. 中南大学学报: 自然科学版, 2009, 40(5): 1165-1171.

LI Guang-hui, LIU Mu-dan, JIANG Tao, et al. Mineralogy characteristics and separation of aluminum and iron of high-aluminum iron ores[J]. Journal of Central South University: Science and Technology, 2009, 40(5): 1165-1171.

[7] Lee K R, Suito H. Activities of FeO in CaO-Al2O3-SiO2-FeO(<5%) slag saturated with liquid iron[J]. Metallurgical and Materials Transaction B, 1994, 25B(10): 893-901.

[8] Licsko L, lolls L, Szebenyl G. Tailings as a source of environmental pollution[J]. Water Science and Technology, 1999, 39(10): 333-336.

[9] 周建军, 朱庆山, 王化军. 某鲕状赤褐铁矿流化床磁化焙烧-磁选工艺[J]. 过程工程学报, 2009(2): 307-313.

ZHOU Jian-jun, ZHU Qing-shan, WANG Hua-jun. Magnetic roasting of an oolitic hematite and limonite ore in a fluidized bed reactor[J]. The Chinese Journal of Process Engineering, 2009(2): 307-313.

[10] 李光辉, 董海刚, 肖春梅, 等. 高铁铝土矿的工艺矿物学及铝铁分离技术[J]. 中南大学学报: 自然科学版, 2006, 37(2): 235-240.

LI Guang-hui, DONG Hai-gang, XIAO Chun-mei, et al. Mineralogy and separation of aluminum and iron from high ferrous bauxite[J]. Journal of Central South University: Science and Technology, 2006, 37(2): 235-240.

[11] Das S K, Kumar S, Ramachandrarao P. Exploitation of iron ore tailing for the development of ceramic tittles[J]. Waste Manage, 2000, 20: 725-729.

[12] Ghose M K, Sen P K. Characteristics of iron ore tailings lime in India and its test for required pond size[J]. Environ Monlt Assess, 2001, 68: 51-61.

[13] Gzogyan T N, Gubln S L, Gzogyan S R, et al. Iron losses in processing tailings[J]. J Min Sci, 2005, 41: 583-587.

[14] Matschullat J, Borba R P, Deschamps E. Human and environmental contamination in the iron Quadrangle[J]. Appl Geochem, 2000, 15: 193-201.

(编辑 杨幼平)

收稿日期:2010-11-06;修回日期:2011-02-20

基金项目:国家自然科学基金资助项目(50374045);山东省自然科学基金资助项目(Y2007F60,ZR2010EL006)

通信作者:于先进(1962-),男,山东栖霞人,教授,从事冶金资源综合利用和贵金属冶炼;电话:0533-2781681;E-mail: xjy@sdut.edu.cn

摘要:研究一种处理磁选前高铝硅氰化渣的新工艺。采用复合添加剂焙烧-水浸-磁选工艺对一种铁品位为27.69%(质量分数),SiO2含量为23.9%,Al2O3含量为6.35%的高铝硅氰化渣进行杂质与铁分离的研究。研究结果表明:在最佳焙烧条件下,当水浸温度为60 ℃,液固比为15:1,水浸时间为5 min, 转速为20 r/min,在激磁电流为2 A时,可获得铁品位57.11%,铁的回收率为72.58%的铁精矿。铁的品位和回收率都比单纯的复合添加剂还原焙烧-磁选法所获得的铁精矿的指标高,铁的品位提高了10%左右,回收率提高了30%左右。X线荧光(XRF),X线衍射(XRD)及能谱(EDS)分析研究结果表明:经水浸后,复合添加剂焙烧过程中所产生的可溶性复杂杂质化合物被洗除,不溶性物质经磁选后随之进入非磁性物,实现铁与杂质矿物之间的有效分离。