文章编号:1004-0609(2007)01-0001-13

热障涂层的研究现状与发展趋势

刘纯波1,林 锋2,蒋显亮1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 北京矿冶研究总院 金属材料研究所,北京 100044)

摘 要:热障涂层是一类高温防护涂层,由于其应用的广泛性,已成为近年来涂层研究领域的热点之一。对热障涂层国内外的研究进展进行了综述,重点阐述热障涂层成分的选择、热障涂层的结构设计、热障涂层的制备工艺、热障涂层的失效机理、寿命预测以及热障涂层的发展趋势。

关键词:

中图分类号:TG174 文献标识码:A

Current state and future development of thermal barrier coating

LIU Chun-bo1, LIN Feng2, JIANG Xian-liang1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Institute of Metallic Materials, Beijing General Research Institute of Mining and Metallurgy, Beijing 100044, China)

Abstract: Thermal barrier coating (TBC) is a kind of high temperature protection coating. Because of its wide application, it has attracted more and more interests in recent years. The research progress of thermal barrier coating worldwide was reviewed, covering TBC composition selection, structure design, coating forming techniques, failure mechanisms, life prediction as well as the future development of TBC.

Key words:ZrO2 ceramic; nano-structured coating; thermal barrier coating; thermal spray; failure mechanism

为了降低未来航天航空发动机的燃料消耗,提高推力/质量比和使用寿命,许多密度低、室温韧性 好、高温强度高的先进材料将被大量使用,各种功能涂层将得到广泛应用,其中热障涂层对提高发动机工作温度起着非常重要的作用[1]。所谓热障涂层是指由金属粘结层和陶瓷表面涂层组成的涂层系统。陶瓷层是借助于中间抗高温氧化作用的合金粘结层而与基体连结的。这一中间过渡层减少了界面应力,避免陶瓷层的过早剥落。迄今为止,等离子体喷涂氧化钇部分稳定的氧化锆由于具有较低的热导率和与高温合金基体接近的热膨胀系数而成为热障涂层的最佳材料,并已成功用于燃气发动机的燃烧室和涡轮机叶片。由于热障涂层具有降低金属基体的使用温度、保护基体免受高温氧化等许多优点,因此,随着科学技术的发 展,在航天、航空、燃气发电、化工、冶金等众多领域,热障涂层将会得到更广泛的研究与应用。

本文作者重点阐述了热障涂层成分的选择、结构设计、制备工艺、失效机理、寿命预测以及热障涂层的发展趋势。

1 热障涂层发展历史

在过去的50多年时间里,燃气发动机零部件用材料和制备技术得到了很大的发展,从锻造合金发展到常规铸造合金,再从定向凝固合金发展到单晶材 料,材料的使用温度提高近300 ℃,接近金属使用极限温度。热障涂层对进一步提高合金材料的使用温度发挥着重要的作用,可以提高使用温度100~150 ℃ [2]。航空发动机中作为高温下服役的工程合金材料,不仅要有足够的高温强度,还要具有良好的抗高温氧化性能,实际上单靠合金本身很难同时满足这两个要求,多数情况下需要高温防护涂层,以合金本身满足力学性能要求,以表面涂层提高其抗高温氧化能力[3]。

早在20世纪40年代就出现了航空发动机防护涂层的报道,经过几十年的研究,高温涂层材料的成分与结构等方面均有了巨大的改进。根据成分的选择、结构的优化,可以将高温涂层的发展经历简单地划分为以下几个时期:

第1代涂层,20世纪60年代研制成功了β-NiAl基铝化物涂层。但NiAl相脆性大、易开裂,Al原子向基体扩散快, 涂层使用寿命短。

第2代涂层,20世纪70年代出现了改进型铝化物涂层,如Al-Cr、Al-Si、Al-Ti、Pt-Al,其中以镀Pt渗Al形成的铂铝化物涂层具有更长的使用寿命而倍受欢迎,进而成为研究的热点,至今仍有相关报道。

以上两代涂层均属于扩散涂层, 这些涂层在航空发动机上得到了一定的应用[4-5] 。

第3代涂层,20世纪80年代发展了可以调整涂层成分,能在更高温度下起到高温抗氧化作用的等离子体喷涂MCrAlY涂层(M代表Fe、Co、Ni或二者的结合),被普遍地用作为TBC系统的金属粘结层。它克服了传统铝化物涂层与基体之间相互制约的弱 点,在抗高温氧化方面有显著的改善。

第4代涂层,20世纪80年代和90年代普遍研究使用的陶瓷热障涂层,比如6%-8%Y2O3部分稳定的ZrO2涂层,具有显著的隔热效果,显示了巨大的优势[6]。

2 热障涂层材料

2.1 陶瓷表层材料

热障涂层的基本设计思想就是利用陶瓷的高耐热性、抗腐蚀性和低导热性, 实现对基体合金材料的保护。因此, 对适用于作为热障涂层的材料提出了以下一些要求[7]:

1) 高熔点;

2) 低密度;

3) 较高的热反射率;

4) 良好的抗热冲击性能;

5) 较低的蒸汽压;

6) 较高的抗高温氧化及抗高温腐蚀的能力;

7) 较低的热导率;

8) 较高的热膨胀系数。

寻找更高性能的陶瓷涂层材料, 提高ZrO2系热障涂层的寿命极限, 一直是热障涂层研究中的一个重要方向。其中,在热障涂层中,热导率的研究一直以来受到研究者的高度重视,包括两个方面的内容:一是寻找更低热导率的涂层材料;二是在现有氧化锆陶瓷的基础上,寻找降低热导率的方法。低热导率热障涂层材料的选择原则如下[8]:

1) 材料本身具有低的热导率;

2) 与铝在热力学上稳定,不发生化学变化;

3) 能产生和稳定一定比例的孔隙。

综合考虑上述的性能要求, 从以往研究的陶瓷材料来看,可能适用于高温热障涂层的陶瓷材料主要有氧化锆、氧化锆/氧化铝、氧化铝、氧化钇/氧化铈稳定的氧化锆、莫来石、锆酸镧、稀土氧化物、锆酸 锶、磷酸锆、硅酸锆、钛酸锆陶瓷等[7-10](见表1),其中氧化钇/氧化铈稳定的氧化锆整体性能为最好,仍是目前广泛应用的陶瓷热障涂层。

表1 可供热障涂层用陶瓷材料的优点和缺点

Table 1 Advantages and disadvantages of ceramic materials used as TBC

氧化锆是一种耐高温的氧化物,熔点是2 680 ℃,热导率是14 W/(K?m), 线膨胀系数是11×10-6~13×10-6 K-1,弹性模量是190 GPa。ZrO2的晶型有3种,即单斜(m)、四方(t)和立方(c)。常温条件下,稳定相为单斜晶型;高温条件下稳定相则为立方晶型。纯ZrO2的两个相转变温度为:单斜ZrO2向四方ZrO2可逆转变温度是1 170 ℃,四方ZrO2向立方ZrO2可逆转变温度是2 370 ℃。

当ZrO2中加入稳定剂(Y2O3、MgO、CaO、CeO2)构成二元系时,相变点降低并形成一个温度区间。ZrO2中单斜相转变为四方相的相变温度受添加元素的影响。最早用于制备TBC的陶瓷材料为22%MgO完全稳定的ZrO2,在1 400 ℃下涂层平衡组织为单斜相或四方相,在热循环过程中,MgO会从固溶体中析出,使涂层的热导率提高,降低了涂层的性能。经过进一步的研究,改进为Y2O3稳定的ZrO2涂层材料,Y2O3的含量对ZrO2热导率影响不大,但对于陶瓷层的热膨胀系数影响非常大。当Y2O3含量小于6%时,在热循环过程中会发生伴有体积变化的四方相到单斜相的转变,导致涂层剥落;当Y2O3含量在7%~8%时涂层组织有良好的热稳定性。在氧化锆热障涂层 中,国内外在热导率方面的研究主要集中在对热导率的影响因素、寻找更低热导率的材料、如何降低热导率及测量方法等问题上。在国外,Taylor等[11]发现原子的无序排列、多晶界面及晶界散射都会对热导率产生影响;在国内,Chen 等[12]利用大气等离子体喷涂制备了纳米结构氧化锆涂层,研究了其热膨胀系数和热导率,发现热膨胀系数从室温到1 200 ℃为11.0×10-6~11.6×10-6 ℃,热扩散率为1.80×10-3~2.54×10-3 cm2/s, 并指出晶粒越小,晶界面积越大,涂层的热导率越小,孔隙的均匀分布有利于热导率的降低。

为了寻找适合更高温度使用的热障涂层材料,国内外的学者们在Y2O3部分稳定ZrO2的基础上,对ZrO2(Y2O3)+HfO2、ZrO2(Y2O3)+Sc2O3、ZrO2(Y2O3)+ CeO2、ZrO2(Y2O3)+Si、ZrO2(Y2O3)+SiO2、ZrO2(Y2O3)+ La2O3等材料的性能进行了研究,也取得了很大的进展[13-15]。例如,加入CeO2的ZrO2(Y2O3)组织由于几乎没有伴有体积变化的四方相到单斜相转变,在合金粘结层处产生的热应力小,热膨胀系数比ZrO2(Y2O3)的膨胀系数明显增大等三方面原因而使涂层的热震性能明显提高。

粘结层材料

为了缓解陶瓷涂层和基体的热膨胀不匹配, 同时也为了提高基体的抗氧化性, 在基体和陶瓷涂层间加了一层MCrAlY金属粘结层。MCrAlY粘结涂层的常见合金体系有FeCrAlY, NiCrAlY, CoCrAlY, NiCoCrAlY等几种, 各自具有不同的使用特性。但由于CoO、Fe2O3等在高温下易与ZrO2的单斜相或立方相发生化学反应, 因此, CoCrAlY和FeCrAlY不宜做热障涂层的粘结底层。发动机的高温工作环境对热端部件主要有3种腐蚀(氧化)形式: 高温氧化、高温热腐蚀、低温热腐蚀,温度高于1 000 ℃时以高温氧化为主要腐蚀形式。由于NiCoCrAlY粘结层的抗氧化、抗热腐蚀综合性能较好,因此,飞机发动机叶片用热障涂层大多采用这种合金体系[16]。

MCrAlY粘结层的成分对粘结层在热循环过程中热氧化层的生长速度、成分、完整性、与基体的结合力和剥落行为有决定作用。因此, MCrAlY合金粘结层成分的选择对于热障涂层的使用寿命非常重要。合金组元中Ni、Co或Ni+Co是涂层的基体元素, Co的抗热腐蚀性能优于Ni, 但抗氧化性能不如Ni, Ni+Co的组合有利于涂层的综合抗腐蚀(氧化)性能;并且Co质量百分比在20%~26%时, Ni+Co组合的涂层具有最佳的韧性。组元中Cr是用于保证涂层的抗热腐蚀 性,Al是用于提供涂层的抗氧化性。在Ni基高温合金中, Cr和Al都是固溶强化元素, Al还是γ′强化相的生成元素。通常使用的MCrAlY抗氧化涂层中Al质量百分比在8%~12%。由于Al、Cr的存在使涂层的韧性降低, 因此, 为了保证涂层的抗疲劳性能, 涂层中Al、Cr的含量应在保证抗氧化及抗热腐蚀性能的情况下尽可能地降低。微量元素Y(通常质量百分比小于1%)起到提高Al2O3膜层与基体结合力的作用, 可以改善涂层的抗热震性。涂层中还可添加其它的合金化元素如Si、Ta、Ha等用以改善涂层的力学及抗氧化性能。

通常应用的抗高温氧化MCrAlY涂层的相组成主要为γ(Ni、Co或Ni+Co)固溶体和β-NiAl金属间化合物的双相。在高温氧化过程中, 由于在表面形成Al2O3使涂层内Al含量减少, 因此, β相将转变为γ′相(Ni3Al), 当涂层中β相消失时, 粘结层的抗氧化性将降低。

对粘结层材料进行改进的研究结果显示:在MCrAlY粘结层表面沉积或者预制一层具有抗氧化性或高温下易形成保护性氧化层的薄层, 比如在MCrAlY层上再喷涂上2~5 μm的Al2O3阻挡层, 进一步降低了粘结层的氧化, 并且提高了陶瓷层与粘结层的结合力;另外,对喷涂了MCrAlY粘结层的试样进行适当的预氧化处理, 使得涂层表面预先形成氧化膜或通过渗铝处理, 使MCrAlY粘结层与陶瓷表层间容易形成Al2O3保护性氧化物, 从而提高热障涂层的热循环寿命。

3 热障涂层结构设计

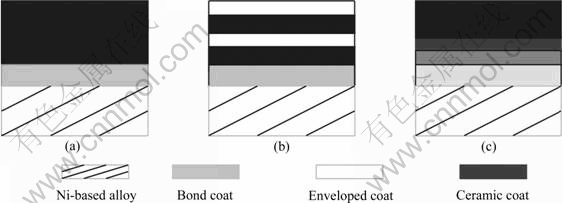

当前先进发动机的涡轮进口温度已超过1 650 ℃, 而现代高温合金的使用温度是1 000 ℃左右, Ni3Al单晶的耐温极限也只有1 150 ℃, 通过气动冷却系统的设计, 可获得350 ℃左右的冷却效果, 为此需要热障涂层系统能够隔热150~300 ℃。因此, 必须对热障涂层系统进行结构设计[16]。总的来说,TBC主要有3种结构: 双层系统、多层系统和梯度系统, 如图1所示。

图1 TBC的3种结构

Fig.1 Three structures of TBC: (a) Double-layer system; (b) Multi-layer system; (c) Graded system

双层系统如图1(a)所示, 面层是陶瓷层,中间层为金属粘结层。陶瓷层一般为6%~8%Y2O3部分稳定的ZrO2,粘结层材料普遍采用MCrAlY合金。陶瓷层起着隔热的作用,金属粘结层起到抗氧化腐蚀和使陶瓷层与基体紧密结合的作用。这种双层结构制备工艺简单, 是TBC主要采用的结构形式。

多层系统如图1(b)所示, 是在双层结构的基础上多加了几层封阻层,一般指5层。在高温工作环境中封堵层可以阻止外部的V2O5、SO2等腐蚀性介质侵蚀粘结层, 降低氧通过陶瓷层向粘结层的扩散速度, 从而使这种多层结构能有效地防止粘结层氧化。但这种系统对抗热震性能改善不大, 而且工艺复杂, 因而逐渐被梯度涂层所取代。

梯度系统如图1(c)所示, 是在陶瓷层和基体金属之间采用成分、结构连续变化的一种系统。它可以减小陶瓷层与粘结底层因线膨胀系数不同而引起的内应力, 提高涂层的结合强度和抗热震性能。这种涂层消除了层状结构的明显层间界面, 使力学性能和线膨胀系数连续过渡, 因此得到研究人员的广泛重视。比如,采用电子束物理气相沉积的办法在NiCoCrAlY中间粘结层上沉积了Al2O3-ZrO2成分连续变化梯度涂 层,另外在涂层中还形成了孔隙率梯度[17]。

4 热障涂层制备工艺

热障涂层的发展有近30年的历史,热障涂层的制备工艺也是在不断的改进。目前,制备热障涂层比较成熟的方法大气等离子体喷涂,近年来的电子束物理气相沉积也正在日趋成熟,应用激光处理来提高热障涂层性能的研究也有很多,化学气相沉积方法制备热障涂层正在发展之中。

4.1 等离子体喷涂

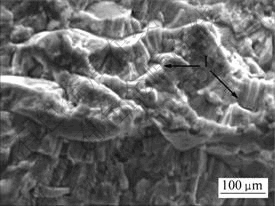

等离子体喷涂是把金属或陶瓷粉末送入高温的等离子体火焰,利用等离子体焰流将喷涂材料加热到熔融或高塑性状态,在高速等离子体焰流的引导下,高速撞击工件表面。喷涂过程中,首先是喷涂材料被加热达到熔化或半熔化状态;然后是被气流推动加速向前喷射的飞行阶段;最后以一定的动能冲击基体表面,产生强烈碰撞展平成扁平层并瞬间凝固。最终形成的喷涂涂层是由无数变形粒子相互交错,呈波浪式堆叠在一起的层状组织结构(图2)。涂层与基体表面的结合以机械结合为主。颗粒与颗粒之间不可避免地存在一部分孔隙或空洞,热障涂层孔隙率一般在8%~20%之间。

图2 APS制备的TBC片层结构[18]

Fig.2 Lamellar structure of APS TBC

涂层的性能与喷涂工艺密切相关。APS工艺的特点是对涂层材料的要求宽松,沉积率高,操作简便,制备成本低, 涂层的组织呈片层状,孔隙较多,隔热性能好。但是,涂层中较多的疏松与孔洞以及片层界

面都可能成为导致涂层失效的裂纹源。

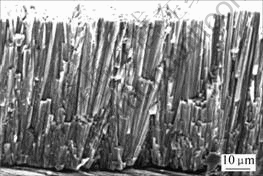

4.2 电子束物理气相沉积

近年来发展起来的EB-PVD TBC是用高能电子束加热并汽化陶瓷源,陶瓷蒸汽以原子形式沉积到基体上而形成的。在制备梯度热障涂层时,实现了金属粘结层与陶瓷层之间结构和成分的连续过渡。经过高温后续处理,使粘结层与陶瓷层之间形成扩散,从而消除了内界面。EB-PVD TBC组织为垂直于基体表面的柱状晶(图3),柱状晶体与基体间属冶金结合,稳定性很好,且高温下柱

图3 EB-PVD制备的TBC柱状晶结构[19]

Fig.3 Columnar structure of EB-PVD TBC

状组织结构具有良好的应变承受能力, 从而大大提高了涂层的抗热疲劳的性能;另外,EB-PVD TBC表面光滑无需再加工,这些都是与APS TBC相比的优势所在。但是,EB-PVD的沉积速率比APS低, 设备造价昂贵; 受元素蒸汽压影响, 涂层的成分控制较困难,基体零件需要加热,试样尺寸不能太大[19-20]。

激光表面处理是高能表面处理技术的一种主要手段,目前,国内外均已对激光表面处理技术进行了大量的实验研究[21-23]。

在对热障涂层采取激光重熔的过程中,高能热源快速移动,材料快速凝固产生均匀、致密的显微结构,且表面光洁度高。目前,激光重熔热障涂层通常有两种方式:一种是先经APS预制ZrO2-Y2O3/MCrAlY涂层,然后对表面薄层进行激光重熔;另一种是将粉末送到激光束与材料相互作用区。后者在陶瓷层与金属结合处产生大量裂纹,且熔敷层不连续。APS方法制备陶瓷层,涂层含有大量的气孔和微观裂纹而且涂层结合强度低,易脱落,这些缺陷都会导致高温时硫化、坑蚀、盐腐蚀、氧化而使涂层早期被破坏。应用激光重熔可消除上述缺陷,提高涂层质量,延长涂层寿命。经过激光重熔的ZrO2涂层,出现紧密堆积的柱状晶结构,柱状晶定向处延生长,垂直于基体表面。经激光熔敷的ZrO2陶瓷层热导率比镍基合金基体大约低30倍。同时,柱状晶组织对于减少由基体与热障涂层膨胀系数不同产生的应力也相当有效。冷却速度快使高温平衡相保留到室温,这样就避免了伴有体积变化的相转变,而是形成亚稳相,此时,立方相急冷将是无扩散转变而变成四方相(t′)。众多研究表明:激光重熔对于改善APS TBC性能作用明显。

4.4 化学气相沉积

化学气相沉积的工艺过程包括由金属-有机体的产物母体产生钇和锆,然后在热壁反应器中与氧反应以沉积热障涂层。在CVD工艺过程中,蒸发的化合物的分解作用是在炉子热区中发生的,沉积的温度一般在850~1 200 K,压力在500到1 000 Pa。与APS和EB- PVD的不同之处是:CVD的优异沉积能力使得其以大批量方式沉积复杂大型工件的热障涂层[24]。此外,等离子体增强化学气相沉积,是一种沉积率相对较高(>250 μm/h)、成本相对低廉、能保持与EB-PVD技术制备的组织形态相似的CVD方法[25]。最近,也有人采用激光辅助化学气相沉积方法制备热障涂层,该涂层具有大量的纳米孔和较小的热导率[26]。

此外,采用磁控溅射[27]、爆炸喷涂[28]等可制备热障涂层的陶瓷层或金属粘结层。

5 热障涂层失效机理

热障涂层失效剥落是热障涂层应用的巨大障碍。热障涂层剥落的主要原因是热循环过程中应力的产生。这一应力包括4个方面:金属粘结层氧化物的热生长应力、相变应力、温度梯度分布引起的热应力、热膨胀不匹配引起的热应力[29-39]。在MCrAlY粘结层与YPSZ面层之间的热生长氧化物被认为是涂层失效的根本原因。

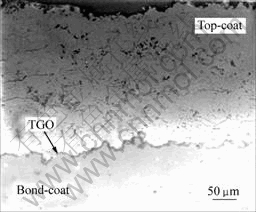

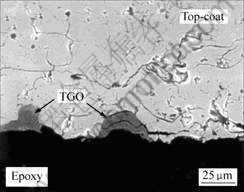

5.1 TGO生长应力失效

MCrAlY/YPSZ界面间只要有3~4 μm的氧化物生长就足以引起陶瓷层剥落。失效往往发生在金属粘结层/陶瓷层界面处。MCrAlY粘结层的氧化过程分2个阶段:在第1阶段,粘结层中Al选择氧化,形成Al2O3层,质量增量取决于涂层厚度和铝元素的含 量;在第2阶段,铝消耗后,其它元素发生氧化,氧化速率与第一阶段成正比。由于选择氧化导致Al元素的大量消耗,而使该处的Cr、Co、Ni等元素富集,随后选择氧化消失,进而生成Cr、Co、Ni等元素的氧化物(图4和5)。当Al元素含量<10%时,Cr2O3、NiO相形成。在氧化产物中,Cr/Ni富集的区域,例如Ni(Al、Cr)2O4处,裂纹要比Al2O3处易于产生和扩展。NiCr2O4、Ni(Al、Cr)2O4、Cr2O3、NiO、CoO的形成将会大大加速TBC的失效。

图4 TBC横截面的显微组织[34]

Fig.4 Microstructure of TBC cross-section

图5 热循环后产生帽子状TGO[34]

Fig.5 Hat-shape TGO after thermal cycling

对于双层结构热障涂层来说,在热循环条件 下,TGO内部以及TGO/MCrAlY或TGO/YPSZ的界面均是应力集中并可能发生剥落的部位。而对于梯度热障涂层而言:一方面由于Al2O3层与粘结层之间形成了“镶嵌式”界面,提高了Al2O3(TGO)与MCrAlY层的结合强度而使涂层难以沿此界面断裂;另一方面,由于成分与结构的梯度过渡,克服了应力集中,因此涂层沿此界面断裂的可能性也较小。由于梯度过渡层为Al2O3和YPSZ的混合层,而YPSZ对氧起不到阻止作用,氧向MCrAlY内部扩散,随着Al2O3的增厚应力集中而最终导致开裂、涂层失效。

5.2 残余应力失效

提高涂层寿命的途径有两种:一是加强涂层与 基体的结合强度,二是降低涂层中的应力。热障涂层中的应力等于载荷应力的叠加,载荷应力包括涂层工作环境产生的应力和涂层形成过程中产生的热残余应力,其中前者是由涂层结构设计承受的载荷决定的,降低它不太现实,而降低残余应力则是可能的[40-42]。

5.2.1 残余应力的形成机理

热障涂层中残余应力形成机理主要归纳为以下几个方面:

1) 在涂层凝固过程中产生的淬火应力。熔化的陶瓷液滴喷涂到冷的基体或者已经冷却凝固的涂层,冷却收缩受到基体或已凝固涂层的约束,从而产生淬火应力。

2) 在喷枪移动过程中产生的层间应力。APS TBC的沉积过程是随着喷枪多次移动产生的,这就造成涂层的层状结构。喷枪每移动一次,新的涂层都在已经形成的涂层上凝固,从而产生层间应力。

3) 喷涂完成后的冷却过程中在涂层和基底中产生的冷却应力。这是由涂层材料和基底材料的热膨胀失配造成的。

4) 相变产生的应力。温度变化使涂层和基底材料产生相变,导致材料的密度、弹性模量等发生变化,从而产生相变应力。

5.2.2 降低残余应力的措施

氧化锆陶瓷淬火应力对整个残余应力的贡献比较小。降低喷枪的送粉速度和加强喷涂过程中对工件的降温措施可以大幅度降低在喷枪移动一趟过程中产生的层间应力。冷却应力是由于氧化锆涂层材料和基底材料的热膨胀系数相差较大,在冷却过程中热膨胀 失配而产生的应力,是热障涂层残余应力的主要来 源。而基体的预热温度的高低,对这种热膨胀失配造成的应力大小有直接的影响。采用Y2O3稳定ZrO2中的四方相,从而减少相变导致的体积变化而产生的应力。此外,还可采用梯度结构涂层、多孔ZrO2陶 瓷、SiO2、TiO2、Al2O3等第二相可以减少涂层中的热应力, 提高热障涂层的抗热冲击能力。

目前,国内外除了对残余应力的形成机理、降低措施进行研究外,还对残余应力理论模型、有限元模拟及测试方法等方面进行研究[43-46]。

5.3 盐腐蚀失效

燃气轮机所用的燃料中含有Na、S等杂质,以Na2SO4形式沉积在高温部件上,从而产生了Na2SO4腐蚀。对于Y2O3部分稳定的ZrO2来讲其腐蚀反应为

稳定组元Y2O3通过以上腐蚀反应从ZrO2中析出。稳定组元析出后,ZrO2由四方或立方相向单斜相发生转变, 这种相转变引起体积变化进而导致涂层失效损坏。为提高Y2O3稳定的ZrO2涂层的抗V及S的腐蚀,可部分加入Al2O3和SiO2,形成硅酸锆和硅酸铝,使涂层抗腐蚀性能提高。

近年来,针对EB-PVD TBC失效机理的研究也较多[47]。由于EB-PVD TBC的结构与APS TBC的结构存在较大差别,其失效机理也有所差别。大量研究表明,EB-PVD TBC的剥落起源于金属粘结层/TGO以及TGO/陶瓷层界面上,其强度和与粘结层的结合力直接影响涂层的使用寿命。比如,采用EB-PVD方法在Ni基高温合金基体上沉积NiCoCrAlY粘结层和ZrO2+(6%-8%)Y2O3面层,对热障涂层的热循环试验结果表明:首先在YPSZ面层中柱状晶界面形成微裂纹,然后氧通过整个陶瓷面层微裂纹扩散到热生长氧化物TGO中,TGO中产生裂纹并引起裂纹下粘结层中氧化物的非正常生长,导致体积增加,应力增大,最终热障涂层失效[3]。EB-PVD TBC的失效与粘结层材料、粘结层的制备工艺及TBC所处的高温环境有 关[48]。

6 热障涂层寿命预测

近十年来,高温防护涂层寿命预测研究不断取得进展,克服了长期模拟实验的诸多局限,成为有前景的实用评估技术。高温氧化防护涂层的寿命取决于涂层所形成的氧化膜质量,其主要的影响因素是氧化膜的力学性质,如杨氏模量、线膨胀系数、断裂强度、氧化膜/粘结层界面结合强度等。研究氧化膜的破坏机理,建立与氧化膜力学性质之间的依赖关系,是研究氧化膜保护性的关键。由高温氧化动力学理论出发,依据氧化膜的开裂和剥落机理,建立统计规律,使高温氧化动力学过程模型化,从而实现高温防护涂层寿命的合理预测[49-51]。

6.1 高温氧化动力学模型

Pt-Al涂层是一种很好的高温抗氧化涂层,可以在电镀Pt的基础上通过CVD渗Al处理获得。该涂层在1 065 ℃和室温之间于空气中进行循环氧化试验[50],根据氧化试验结果,建立了Pt-Al涂层寿命模型。该涂层寿命模型有4个重要组成部分:氧化动力学;氧化膜的破裂与剥落;循环氧化总体动力学和氧化物形成元素的贫化;基于形成保护性氧化膜Al元素的临界含量的寿命预测方案。

6.1.1 氧化动力学

在一次热循环过程中形成的氧化膜的质量moxide由抛物线生长方程给出:

方程(4)将形成的氧化膜的质量与由涂层所获得氧的质量联系起来。在热循环过程的末期发生了氧化膜的剥落,氧化膜的厚度减小了,氧化速度增加了。在氧化膜剥落后氧化速度可采用等效时间的概念来建模。循环氧化中的等效时间te对应于在等温条件下形成氧化膜厚度层所需要的时间。根据循环周期和当时涂层表面上氧化膜的厚度可计算每次循环的等效时间te。

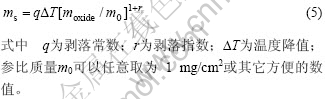

6.1.2 氧化膜的剥落

近年来对氧化膜剥落的分析表明,在热循环过程中氧化膜的质量ms由下列关系给出:

所以,只有常数q和r需要从实验数据中评估。

6.1.3 循环氧化的总体动力学

循环氧化总体动力学描述的是在热循环过程中氧化膜的生长与剥落。在热循环后涂层表面上残余氧化膜的质量mt可表达为

![]()

累积质量变化、剥落的氧化膜的总质量和Al的损耗量都是热循环次数的函数。在热循环n次后,单位面积上累积质量变化mc的表达式为

![]()

由于氧化和剥落造成氧化膜形成元素从涂层中损耗,其累积金属损耗量mm(对应于第n次循环)可表达为

![]()

对于每次热循环,都需要计算参数moxide、ms、 mt、mc、mm和te。

6.1.4 寿命预测的基本构思

氧化膜形成元素Al在涂层中的损耗有两种途 经:一种是Al向外扩散以形成一层氧化膜,在热循环过程中它将部分或全部剥落;另一种是Al向基体内的扩散不存在或相对于向外扩散十分缓慢时,在第n次循环的条件下,表面的退缩程度和涂层中的Al含量可根据由氧化和剥落引起的Al损耗的流量平衡和质量平衡计算而得。当涂层中的Al含量为零时,涂层的寿命也为零。

6.2 其它热障涂层寿命预测模型

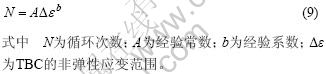

现在大多数设计者所使用的寿命预测模型都是基于Miller提出的方法[52],他的方法中包括与粘结层氧化和机械循环有关的累积破坏,后者已经得到证实。经过考虑各自的使用经验,这些设计者不断发展形成了各自不同的模型。一致的是这些模型中都假设了一个普遍的幂律寿命模式:

常数A考虑了在操作中粘结层与陶瓷层之间形成热生长氧化物层的影响,普遍认为TGO层的形成是一个可以增加裂纹扩展和导致TBC系统失效的重要因素。除此之外,其它因素比如氧化锆稠化或盐膜破坏也在一些模型中被引入。尽管近几年来,对既有机械加载又有热载的TBC的失效行为做了大量研究,但是这些模型的匹配参数是在简单的试验条件下获得的,并没有通过对发动机部件的测试来进行验证,因此,要对TBC的破坏机制进行研究,才能进一步将通过试验条件确定的模型外推到更广泛的外部条件中去。总的来说,在界面上出现的高压应力是由于氧化物长大、热分布不均匀和所施加的载荷所引起的。应力引起裂纹萌生并扩展,从而使得陶瓷层剥落,最后导致系统崩溃。描述这些物理现象首先需要了解TBC的微观结构和组元特性、以及时间和温度的函数。但是,当前的研究还不够全面,有几个方面仍需要进行详细的探索:1)氧化锆层残余应力的测定;2)粘结层力学行为的测定;3)用有限元方法模拟裂纹产生;4)界面几何学的应用。如何综合运用上述研究成果来重新完善TBC寿命预测模型,这将会给设计者提供一个进一步优化TBC的机会[52-53]。

7 热障涂层发展趋势

7.1 纳米结构热障涂层

传统微米结构的Y2O3部分稳定的ZrO2热障涂层,就像许多陶瓷一样,脆性严重。这种涂层在等离子体喷涂过程中,容易形成一些微裂纹。然而,当陶瓷具备纳米结构时,脆性大大降低,涂层应力的释放可以通过晶界滑动来实现。

制备纳米结构涂层的方法主要有:磁控溅射、物理气相沉积、化学气相沉积、电沉积、溶胶-凝胶 法、热喷涂等。与其它技术相比,热喷涂技术制备纳米结构涂层具有工艺简单、涂层和基体的选择范围广、涂层厚度变化范围大、沉积效率高以及容易形成复合涂层等优点。热喷涂制备纳米结构涂层在工业上有着广阔的应用前景,因而成为近年来研究的热点[54]。

热喷涂法制备纳米涂层有两个非常重要的问题需要解决[55]:一是纳米颗粒质量轻、惯性小、比表面积大,在基材表面沉积率低,无法形成致密的涂层,因此,在喷涂前需要对纳米颗粒进行造粒处 理,使其团聚成具有纳米结构的微米级粉末,然后用于热喷涂制备涂层;二是如何抑制纳米晶在喷涂过程中长大,在涂层中保持纳米晶结构。有研究表明:快速的加热和短时间的停留是抑制晶粒长大的主要条件。等离子体喷涂冷速极快(106~107 K/s),粉末颗粒在火焰中的停留时间极短(ms),在这种喷涂条件下,原子来不及扩散,纳米颗粒来不及长大,从而可以在涂层中形成纳米晶。因此,用热喷涂制备纳米结构涂层时, 一般采用高速喷涂工艺。

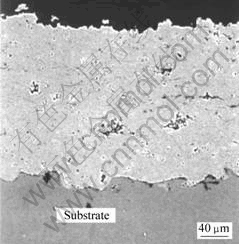

美国Connecticut 大学和New York 州立大学石溪分校开展了纳米结构热障涂层的研究。Lima等[56]采用经过喷雾干燥造粒处理的纳米颗粒粉末和等离子体喷涂的办法制备出了YPSZ纳米结构热障涂层,发现粒度分布较窄的粉末经等离子体喷涂后易熔化,涂层中的主要相为四方相t'。这种纳米热障涂层同时还具有表面光滑、韧性好等优点,在制备过程中,纳米粉体原料部分熔化起到粘合剂的作用,使未熔化的粉体原料粘结成一个整体,这样就使原料粉体的纳米结构保留到了热障涂层中。纳米粉末制备的热障涂层的截面显微组织结构如图6所示[57]。

图6 纳米粉末制备的氧化锆涂层截面组织[57]

Fig.6 Cross-section area microstructure of zirconia coating from nano-powder

在国内,上海硅酸盐研究所采用大颗粒纳米团聚体粉末和等离子体喷涂的办法制备了纳米结构YPSZ热障涂层,涂层中的孔隙率大约为7%,发现纳米结构粉末中的单斜相被转变为涂层中的四方相,还首次发现了超结构。此外,中南大学、西安第二炮兵工程学院、沈阳黎明航空发动机有限公司、中国科学院沈阳金属研究所、中国工程物理研究院等都分别开展了纳米结构热障涂层的研制工作,研究工作主要集中在纳米粉末、喷涂工艺、喷涂组织、结构、性能等方面[58-64]。

今后,纳米结构热障涂层的研究重点将主要集中在纳米粉末在热喷涂过程中的加热与冷却过程、涂层失效机理研究及模拟等方面。

7.2 梯度结构热障涂层

功能梯度热障涂层包括成分连续、孔隙率连续及多层结构变化3种,目前都处于研究之中,国内外大都采用等离子体喷涂和电子束物理气相沉积两种方式制备。在国内,南京航空航天大学、北京理工大学、中国科学院上海硅酸盐研究所等采用等离子体喷涂制备多层结构梯度热障涂层,进行了试探性的研究;徐惠彬等[65]采用电子束物理气相沉积办法制备了梯度热障涂层,研究了梯度热障涂层失效机理、热疲劳行为等。国际上,最近Portinhaa等[66]制备了孔隙率梯度热障涂层,结果表明该涂层显示出良好的抗热震性能。

梯度热障涂层的研究趋势主要为[67-69]:梯度涂层的制备工艺的优化、热应力松弛与涂层结构关系及计算机模拟、抗热震性能的提高以及在不同工况环境中失效机理等方面的研究。

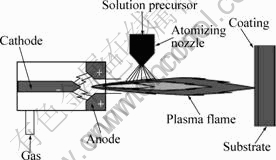

7.3 液体注入等离子体喷涂热障涂层

液体注入等离子体喷涂是近年来出现的一种很有前途的涂层制备方法,国内几乎没有报道,主要是国外进行了一些探索性研究[70]。液体注入等离子体喷涂制备热障涂层的原理如图7所示,锆盐溶液用输送马达抽出,在载气的作用下,经过雾化喷嘴,进入等离子体中,在热等离子体中发生物理、化学反应 后,沉积到金属基体上。

图7 液体注入等离子体喷涂制备热障涂层示意图[71]

Fig.7 Schematic drawing of equipment for depositing thermal barrier coatings through solution precursor plasma spray

Xie等[71-75]采用ZrO2-7%Y2O3的锆盐溶液为前驱体制备了热障涂层(图8),热循环实验结果显示:粉末注入法制备的常规热障涂层只能经受400次左右的热循环,EB-PVD制备的热障涂层是780次左右,液体注入法制备的新型热障涂层可经受平均为1 018次热循环,热循环性能得到改善;涂层中相组成主要为非转变型的四方相,且在1 121 ℃下热循环时无相变发生;裂纹的宽度会随着热循环次数的增加而增加;涂层的硬度在热循环早期会有所增加;涂层的柱状晶结构在热循环过程中得以保留;液体进入等离子体喷嘴的穿入深度对涂层的沉积效率有着很大的影响;涂层失效主要发生在陶瓷面层内或靠近陶瓷面层与粘结层的界面处。

图8 溶液制备的纳米氧化锆涂层截面组织[71]

Fig.8 Microstructure of cross-section area of nano-structured zirconia coating from solution

总的来说,用溶液注入等离子体喷涂工艺制备的热障涂层具有以下特点:1)独特的显微结构:涂层的晶粒尺寸大小为10~30 nm;均匀的纳米级和微米级孔隙;具有纵向微裂纹;不存在片层状颗粒和片层晶 界;2)纳米晶粒长大过程被抑制;3)涂层具有良好的抗热震性能。

7.4 热障涂层研究重点

近50年来,航空工业迅猛发展,要求加大燃气发动机推重比以提高效率、节约燃油,燃气轮机的工作温度不断提高。目前,单晶高温合金使用温度已接近极限,在此情况下,热障涂层的开发应用变得尤为关键,并将是一项意义深远的长期工作。

尽管热障涂层已经成功用于燃气发动机的燃烧室和涡轮叶片,但仍还存在以下需要进一步研究和解决的问题:

1) 降低热导率;

2) 陶瓷表层材料成分的优化;

3) 涂层使用寿命预测模型;

4) 无损检测技术;

5) 涂层稳定性的模拟;

6) 改善高温腐蚀性能。

REFERENCES

[1] Belle W, Marijnissen G, Lieshout A V. The evolution of thermal barrier coatings-status and upcoming solutions for today’s key issues [J]. Surface and Coatings Technology, 1999, 120-121: 61-67.

[2] Schulz U, Leyensa C, Fritscher K. Some recent trends in research and technology of advanced thermal barrier coatings [J]. Aerospace Science and Technology, 2003, 7: 73-80.

[3] XU Hui-bin, GAO Hong-bo, LIU Fu-shun, et al. Development of gradient thermal barrier coatings and their hot-fatigue behavior [J]. Surface and Coatings Technology, 2000, 130: 133-139.

[4] Schilbe J E. Substrate alloy element diffusion in thermal barrier coatings [J]. Surface and Coatings Technology, 2000, 133-134 : 35-39.

[5] Lelait L, Alperin S, Merrel R. Alumina scale growth at zirconia-MCrAlY interface: a microstructural study [J]. Journal of Materials Science, 1992, 27: 5-12.

[6] 徐惠彬,宫声凯,刘福顺. 航空发动机热障涂层材料体系的研究[J].航空学报, 2001, 21: 7-12.

XU Hui-bing,GONG Shen-kai, LIU Fu-shun. Recent development in material design of thermal barrier coating for aeroengine [J]. Acta Aeronautica et Astronautica Sinica, 2001, 21: 7-12.

[7] Cao X Q, Vassen R, Stoever D. Ceramic materials for thermal barrier coatings [J]. Journal of the European Ceramic Society, 2004, 24: 1-10.

[8] Clarke D R. Materials selection guidelines for low thermal conductivity thermal barrier coatings [J]. Surface and Coatings Technology, 200, 163 -164: 67-74.

[9] Seiferta S, Litovskyb E, Jacob T, et al. Thermal resistance and apparent thermal conductivity of thin plasma-sprayed mullite coatings [J]. Surface and Coatings Technology, 2006, 200: 3404-3410.

[10] Xu Q G, Pan W, Wang J D. Preparation and thermophysical properties of Dy2Zr2O7 ceramic for thermal barrier coatings [J]. Materials Letters, 2005, 59: 2804-2807.

[11] Taylor R E, Wang X, Xu X. Thermophysical properties of thermal barrier coatings [J]. Surface and Coatings Technology, 1999, 120-121: 89-95.

[12] Chen H, Zhou X M, Ding C X. Investigation of the thermomechanical properties of a plasma-sprayed nanostructured zirconia coating [J]. Journal of the European Ceramic Society, 2003, 23: 1449-1455.

[13] Leoni M, Jones R L, Scardi P. Phase stability of Scandia-yttria-stabilized zirconia TBCs [J]. Surface and Coatings Technology, 1998, 108-109: 107-113.

[14] Chen H C, Pfender E, Heberlein J. Plasma-sprayed ZrO2 thermal barrier coatings doped with an appropriate amount of SiO2 [J]. Thin Solid Films, 1998, 315: 159-169.

[15] Matsumoto M,Yamaguchi N,Matsubara H. Low thermal conductivity and high temperature stability of ZrO2-Y2O3-La2O3 coatings produced by electron beam PVD [J]. Scripta Materialia, 2004, 50: 867-871.

[16] 刘凤岭. 面向21世纪的热障涂层结构设计[J]. 材料保护, 2000, 33: 86-88.

LIU Fen-ling. The Structure design of thermal barrier coating for 21 Century [J]. Materials Protection, 2000, 33: 86-88.

[17] Guo H, Bi X, Gong S, et al. Microstructure investigation on gradient porous thermal barrier coating prepared by EB-PVD [J]. Scripta Materialia, 2001, 44: 683-687.

[18] Kulkarni A, Wang Z, Nakamura T. Comprehensive microstructural characterization and predictive property modeling of plasma-sprayed zirconia coatings [J]. Acta Materialia, 2003, 51: 2457-2475.

[19] Schulz U, Schmucker M. Microstructure of ZrO2 thermal barrier coatings applied by EB-PVD [J]. Mater Sci Eng A, 2000, A276: 1-8.

[20] Vaidyanathan K K, Gell M, Jordan E. Mechanisms of spallation of electron beam physical vapor deposited thermal barrier coatings with and without platinum aluminide bond coat ridges [J]. Surface and Coatings Technology, 2000, 133-134: 28-34.

[21] Wu Y N, Zhang G, Feng Z C, et al. Oxidation behavior of laser remelted plasma sprayed NiCrAlY and NiCrAlY-Al2O3 coatings [J]. Surface and Coatings Technology, 2001, 138: 56-60.

[22] Batista C, Portinha A, Ribeiroa R.M. Morphological and microstructural characterization of laser-glazed plasma-sprayed thermal barrier coatings [J]. Surface and Coatings Technology, 2006, 200: 2929-2937.

[23] Voisey K T, Clyn T W. Laser drilling of cooling holes through plasma sprayed thermal barrier coatings [J]. Surface and Coatings Technology, 2004, 176: 296-306.

[24] Vargas-Garcia1 J R, Goto T. Thermal barrier coatings produced by chemical vapor deposition [J]. Science and Technology of Advanced Materials, 2003, 4: 397-402.

[25] Preauchat B, Drawin S. Properties of PECVD-deposited thermal barrier coatings [J]. Surface and Coatings Technology, 2001, 142-144: 835-842.

[26] Goto T. Thermal barrier coatings deposited by laser CVD [J]. Surface and Coatings Technology, 2005, 198: 367-371.

[27] 高 阳,陈孟成,李建平. 射频磁控溅射沉积热障涂层结构特征及高温氧化性能[J]. 航空材料学报, 2000, 20: 61-66. GAO Yang, CHEN Meng-cheng, LI Jian-ping. Characteristic of microstructure and high temperature properties of sputtered coatings [J]. Journal of Aeronautical Materials, 2000, 20: 61-66.

[28] Ke P L, Wu Y N, Wang Q M, et al. Study on thermal barrier coatings deposited by detonation gun spraying [J]. Surface and Coatings Technology, 2005, 200: 2271-2276.

[29] Thornton J, Ryan N, Stocks G. The production of stresses in thermal barrier coating systems by high temperature oxidation [A]. Proceedings of the 7th National Thermal Spray Conference [C]. Boston, 1994: 633-638.

[30] Lee E Y, Sisson. R D. The effect of bond coat oxidation on the failure of thermal barrier coatings [A]. Proceedings of the 7th National Thermal Spray Conference[C]. Boston, 1994: 55-59.

[31] Shillington E A G, Clarke D R. Spalling failure of thermal barrier coating associated with aluminum depletion in the bond-coat [J]. Acta Materialia, 1999, 47: 1297-1305.

[32] Bi X F, Xu H B, Gong S K. Investigation of the failure mechanism of thermal barrier coatings prepared by electron beam physical vapor deposition [J]. Surface and Coatings Technology, 2000, 130: 122-127.

[33] 马 维,潘文霞,吴承康. 热障涂层材料性能和失效机理研究进展[J]. 力学进展,2003, 33: 548-559.

MA Wei, PAN Wen-xia, WU Chen-kang. Progress in Research on the material properties and failure mechanisms of thermal barrier coatings [J]. Advances in Mechanics, 2003, 33: 548-559.

[34] Schlichting W, Padture N P, Jordan E H. Failure modes in plasma-sprayed thermal barrier coatings [J]. Mater Sci Eng A, 2003, A342: 120-130.

[35] Madhwal M, Jordan E H, Gell M. Failure mechanisms of dense vertically-cracked thermal barrier coatings [J]. Mater Sci Eng A, 2004, A384: 151-161.

[36] 林 锋,蒋显亮. 热障涂层的研究进展[J].功能材料, 2003, 34: 254-257.

LIN Feng, JIANG Xian-liang. Review on thermal barrier coatings [J]. Functional Materials, 2003, 34: 254-257.

[37] Xu T, Faulhabera S, Mercer C. Observations and analyses of failure mechanisms in thermal barrier systems with two phase bond coats based on NiCoCrAlY [J]. Acta Materialia, 2004, 52: 1439-1450.

[38] 高永栓, 陈立强, 宫声凯. 在高温蠕变环境中的热障涂层失效行为[J]. 航空学报,2005, 26: 121-124.

GAO Yong-shuan, CHEN Li-qiang, GONG Sheng-kai. Failure behavior of thermal barrier coating in creep environment [J]. Acta Aeronautica et Astaonautica Sinica, 2005, 26: 121-124.

[39] Chena W R, Wu X, Marpleb B R. Oxidation and crack nucleation growth in an air-plasma-sprayed thermal barrier coating with NiCrAlY bond [J]. Surface and Coatings Technology, 2005, 197: 109-115.

[40] Scardi P, Leoni M, Bertini L. Strain gradients in plasma-sprayed zirconia thermal barrier coatings [J]. Surface and Coatings Technology, 1998, 108-109: 93-98.

[41] 王志平,董祖珏,李 丽. 热喷涂涂层残余应力的测试与分析[J]. 焊接学报,1999, 20: 278-285.

WANG Zhi-ping, DONG Zu-jie, LI Li. Measuring and analysis of residual stresses in thermal spraying coatings [J]. Transaction of the China Welding Institution, 1999, 20: 278-285.

[42] 应保胜, 高全杰, 但斌斌. 等离子体喷涂涂层中残余应力分析[J]. 表面技术,2004, 33: 15-17.

YING Bao-sheng, GAO Quan-jie, DAN Bin-bin. Analysis of residual stress in plasma spray coatings [J]. Surface Technology, 2004, 33: 15-17.

[43] 马 维,潘文霞,张文宏. 热喷涂涂层中残余应力分析与检测研究进展[J]. 力学进展,2002, 32: 41-56.

MA Wei, PAN Wen-xia, ZHANG Wen-hong. A review of research the residual stress in thermal spraying coatings [J]. Advances in Mechanics, 2002, 32: 41-56.

[44] Sfar K, Akta J, Munz D. Numerical investigation of residual stress fields and crack behavior in TBC systems [J]. Mater Sci Eng A, 2002, A333: 351-360.

[45] He M Y, Hutchinson J W, Evans A G. Simulation of stresses and delamination in a plasma-sprayed thermal barrier system upon thermal cycling [J]. Mater Sci Eng A, 2003, A345: 172-178.

[46] Zhang, X C, Xu B S, Wang H D. An analytical model for predicting thermal residual stresses in multilayer coating systems [J]. Thin Solid Films, 2005, 488: 274-282.

[47] Padture N P, Gell M, Jordan E H. Thermal barrier coatings for gas-turbine engine applications [J]. Science, 2002, 296: 280-284.

[48] Yanar N M, Kim G, Hamano S, et al. Microstructural characterization of the failures of thermal barrier coatings on Ni-base superalloys [J]. Materials at High Temperature, 2003, 20: 495-506

[49] 雷明凯. 高温氧化防护涂层寿命预测的基础理论问题[J]. 腐蚀科学与防护技术,2005, 17: 12-14.

LEI Ming-kai. Theoretical aspect of life prediction of high-temperature protective coatings [J]. Corrosion Science and Protection Technology, 2005, 17: 12-14.

[50] 武 昕. 在循环氧化条件下涂层寿命的预测[J]. 航空工程与维修,2000, 1: 30-31.

WU Xin. Life prediction of coatings under cycle oxidation [J]. Aeroengineering and Service, 2000, 1: 30-31.

[51] Lugscheider E, Nickel R. Finite element simulation of a coating formation on a turbine blade during plasma spraying [J]. Surface and Coatings Technology, 2003, 174-175: 475-481.

[52] Miller R A. Life modeling of thermal barrier coatings for aircraft gas turbine engines [J]. Journal of Engineering Gas Turbine and Power, 1989, 111: 301-305.

[53] Va?en R, Kerkhoff G, Stover D. Development of a micromechanical life prediction model for plasma sprayed thermal barrier coatings [J]. Mater Sci Eng A, 2001, A303: 100-109.

[54] 梁志芳,李午申,王迎娜. 热喷涂制备纳米涂层的研究现状与展望[J]. 焊接学报,2003, 24: 94-96.

LIANG Zhi-fang, LI Wu-sheng, WANG Ying-na. Current status and expectation of nanometer coating prepared by thermal spraying [J]. Transaction of the China Welding Institution, 2003, 24: 94-96.

[55] 王汗功,孙文改,杨 晖. 热障涂层的研究进展[A]. 第七届国际热喷涂研讨会暨第八届全国热喷涂年会[C]. 2004: 35-38.

WANG Han-gong, SUN Wen-gai, YANG Hui. Research development of thermal barrier coating [A]. The Seminar of the Seventh International Thermal Spray and the Annual Meeting of the Eighth National Thermal Spray[C]. 2004: 35-38.

[56] Lima R S, Kucuk A, Senturk U, et al. Properties and microstructures of nanostructured partially stabilized zirconia coatings [J]. Journal of Thermal Spray Technology, 2001, 15: 150.

[57] Liang B, Ding C X. Thermal shock resistances of nanostructured and conventional zirconia coatings deposited by atmospheric plasma spraying [J]. Surface and Coatings Technology, 2005, 197: 185-192.

[58] Chen H, Ding C X. Nanostructured zirconia coating prepared by atmospheric plasma spraying [J]. Surface and Coatings Technology, 2002, 150: 31-36.

[59] Chen H, Ding C X, Soowohn L. Phase composition and microstructure of vacuum plasma sprayed nanostructured zirconia coating [J]. Materials Science and Engineering A, 2003, 361: 58-66.

[60] 蒋显亮,林 锋,徐 炫,等. 热喷涂用纳米氧化物粉末的研究[A]. 第七届国际热喷涂研讨会暨第八届全国热喷涂年会[C]. 2004:161-165.

JIANG Xian-liang, LIN Feng, XU Xuan, et al. Study the nanometer oxide powder of thermal spray [A]. The Seminar of the Seventh International Thermal Spray and the Annual Meeting of the Eighth National Thermal Spray[C]. 2004: 161-165.

[61] 张玉娟,孙晓峰,金 涛,等.大气等离子体喷涂的YSZ纳米热障涂层的微观结构[J]. 金属学报, 2003, 39(4):31-36.

ZHANG Yu-juan, SUN Xiao-feng, JIN Tao, et al. Microstructure of YSZ nanometer thermal barrier coating prepared by air plasma spray [J]. Acta Metallurgica Sinica, 2003, 39(4): 31-36.

[62] 税 毅,张鹏程,蒋 驰,等.等离子体喷涂氧化锆纳米涂层的组织结构与性能[J]. 材料保护,2004, 3: 17-20.

SHUI Yi, ZHANG Peng-chen, JIANG Chi, et al. Form structure and performance of plasma-sprayed ZrO2 nanometer coating [J]. Materials Protection, 2004, 3: 17-20.

[63] ZHOU C G, Wang N, Wang Z B. Thermal cycling life and thermal diffusivity of a plasma-sprayed nanostructured thermal barrier coating[J]. Scripta Materialia, 2004, 51: 945-948.

[64] 林 锋,于月光,蒋显亮,等. 等离子体喷涂纳米结构热障涂层微观组织及性能[J]. 中国有色金属学报,2006,16(3): 482-487.

LIN Feng, YU Yue-guang, JIANG Xian-liang, et al. Microstructures and properties of nanostructured TBC fabricated by plasma spraying [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(3): 482-487.

[65] 郭洪波,宫声凯,徐惠彬.梯度热障涂层的设计[J]. 航空学报,2002, 23(5): 467-472.

GAO Hong-bo, GONG Sheng-kai, XU Hui-bin. The design of gradient thermal barrier coating [J]. Acta Aeronautica et Astronautica Sinica, 2002, 23(5): 467-472.

[66] Portinhaa A, Teixeiraa V, Carneiroa J. Characterization of thermal barrier coatings with a gradient in porosity [J]. Surface and Coatings Technology, 2005, 195: 245-251.

[67] 王 鲁,吕广庶,王富耻,等. 功能梯度热障涂层热负荷下的有限元分析[J]. 兵工学报,1999, 20(1): 51-54.

WANG Lu, LV Guang-ze, WANG Fu-zhi, et al. Finite element analysis of functionally graded thermal barrier coatings under thermal loaded [J]. Armory Transaction, 1999, 20(1): 51-54.

[68] 王学兵,张幸红,杜善义.梯度热障涂层的研究现状[J]. 中国表面工程,2004, 3(12): 5-12.

WANG Xue-bing, ZHANG Xin-hong, DU Shan-yi. Current status of graded thermal barrier coatings [J]. China Surface Engineering, 2004, 3(12): 5-12.

[69] Khor K A, Dong Z L, Gu Y W. Plasma sprayed functionally graded thermal barrier coatings [J]. Materials Letters, 1999, 38: 437-444.

[70] Padture N P, Schlichting K W, Bhatia T. Towards durable thermal barrier coatings with novel microstructures deposited by solution precursor plasma spray [J]. Acta Materials, 2001, 49: 2251-2257.

[71] XIE Liang-de, Jordan E H, Padture N P. Phase and microstructural stability of solution precursor plasma sprayed thermal barrier coatings [J]. Mater Sci Eng A, 2004, A384: 189-195.

[72] XIE Liang-de, MA Xin-qing, Jordan E H. Identification of coating deposition mechanisms in the solution-precursor plasma-spray process using model spray experiments [J]. Mater Sci Eng A, 2003, A362: 204-212.

[73] XIE Liang-de, MA Xin-qing, Ozturk A. Processing parameter effects on solution precursor plasma spray process spray patterns [J]. Surface and Coatings Technology, 2004, 183: 51-61.

[74] Gell M, XIE Liang-de, MA Xin-qing. Highly durable thermal barrier coatings made by the solution precursor plasma spray process [J]. Surface and Coatings Technology, 2004, 177/178: 97-102.

[75] Gell M, XIE Liang-de, Jordan E H, et al. Mechanisms of spallation of solution precursor plasma spray thermal barrier coatings [J]. Surface and Coatings Technology, 2004, 188-189 (11/12): 101-106.

基金项目:国家人事部留学回国人员择优发展资助项目

收稿日期:2006-05-11;修订日期:2006-11-09

通讯作者:蒋显亮,教授; 电话:0731-8876307;E-mail: xljiang@mail.csu.edu.cn

(编辑 陈爱华)

[6] 徐惠彬,宫声凯,刘福顺. 航空发动机热障涂层材料体系的研究[J].航空学报, 2001, 21: 7-12.

[16] 刘凤岭. 面向21世纪的热障涂层结构设计[J]. 材料保护, 2000, 33: 86-88.

[33] 马 维,潘文霞,吴承康. 热障涂层材料性能和失效机理研究进展[J]. 力学进展,2003, 33: 548-559.

[36] 林 锋,蒋显亮. 热障涂层的研究进展[J].功能材料, 2003, 34: 254-257.

[38] 高永栓, 陈立强, 宫声凯. 在高温蠕变环境中的热障涂层失效行为[J]. 航空学报,2005, 26: 121-124.

[41] 王志平,董祖珏,李 丽. 热喷涂涂层残余应力的测试与分析[J]. 焊接学报,1999, 20: 278-285.

[42] 应保胜, 高全杰, 但斌斌. 等离子体喷涂涂层中残余应力分析[J]. 表面技术,2004, 33: 15-17.

[43] 马 维,潘文霞,张文宏. 热喷涂涂层中残余应力分析与检测研究进展[J]. 力学进展,2002, 32: 41-56.

[49] 雷明凯. 高温氧化防护涂层寿命预测的基础理论问题[J]. 腐蚀科学与防护技术,2005, 17: 12-14.

[50] 武 昕. 在循环氧化条件下涂层寿命的预测[J]. 航空工程与维修,2000, 1: 30-31.

[54] 梁志芳,李午申,王迎娜. 热喷涂制备纳米涂层的研究现状与展望[J]. 焊接学报,2003, 24: 94-96.

[55] 王汗功,孙文改,杨 晖. 热障涂层的研究进展[A]. 第七届国际热喷涂研讨会暨第八届全国热喷涂年会[C]. 2004: 35-38.

[60] 蒋显亮,林 锋,徐 炫,等. 热喷涂用纳米氧化物粉末的研究[A]. 第七届国际热喷涂研讨会暨第八届全国热喷涂年会[C]. 2004:161-165.

[61] 张玉娟,孙晓峰,金 涛,等.大气等离子体喷涂的YSZ纳米热障涂层的微观结构[J]. 金属学报, 2003, 39(4):31-36.

[62] 税 毅,张鹏程,蒋 驰,等.等离子体喷涂氧化锆纳米涂层的组织结构与性能[J]. 材料保护,2004, 3: 17-20.

[64] 林 锋,于月光,蒋显亮,等. 等离子体喷涂纳米结构热障涂层微观组织及性能[J]. 中国有色金属学报,2006,16(3): 482-487.

[65] 郭洪波,宫声凯,徐惠彬.梯度热障涂层的设计[J]. 航空学报,2002, 23(5): 467-472.

[67] 王 鲁,吕广庶,王富耻,等. 功能梯度热障涂层热负荷下的有限元分析[J]. 兵工学报,1999, 20(1): 51-54.