喷射成形制备Al-Zn-Mg-Cu系高强高韧铝合金的研究

北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心,北京有色金属研究总院复合材料中心 北京100088 ,北京100088 ,北京100088 ,北京100088 ,北京100088 ,北京100088

摘 要:

采用喷射成形技术制备了Al Zn Mg Cu系高强高韧铝合金 , 对喷射成形工艺参数进行了优化 , 对沉积坯件的热挤压工艺、热处理工艺进行了探索 , 对材料的组织进行了分析并对不同状态的材料性能进行了比较。结果表明 :当喷射成形工艺参数合理时 , 沉积坯件具有良好的成形性与致密度 , 在随后的热挤压过程中 , 通过较低的挤压比即可使材料达到全致密 ;沉积坯件热挤压温度的降低有利于使材料获得更高的力学性能 ;同时 , 通过对合金热处理的优化 , 可以获得加工和使用性能更加优良的Al Zn Mg Cu系高强高韧铝合金材料

关键词:

中图分类号: TG146.2

收稿日期:2002-04-28

基金:国家“8 63”新材料领域重点项目 (2 0 0 1AA332 0 30 );

Research on Ultra-high Strength Al-Zn-Mg-Cu Alloys with Spray Forming

Abstract:

Ultra high strength Al Zn Mg Cu alloys were produced by spray forming technology, and the process parameters were optimized. The hot extrusion process and the heat treatment were investigated. The microstructures and resulting mechanical properties were evaluated and compared. Under suitable conditions the as deposited alloys have good forming properties and high densis, and can be compacted completely with low hot extrusion rates. After heat treatment the spray deposited products exhibit ultra high mechanical properties.

Keyword:

spray forming technology; ultra high strength Al Zn alloy; mechanical property;

Received: 2002-04-28

7000系铝合金是20世纪60年代国际上以航空航天用材为背景研制并发展起来的一类高强高韧铝合金材料。 科研工作者发现: 通过提高7000系铝合金中Zn元素的含量, 可有效地改善合金的综合性能, 工业发达国家由此相继开发出了7049, 7050, 7076, 7178等具有较高Zn含量的7000系铝合金, 并结合对传统铸造及变形加工、 后续热处理工艺的不断优化改进, 使7000系铝合金的极限抗拉强度 (σb) 范围从早期的500~580 MPa提高至630~680 MPa, 同时材料的塑性、 断裂韧性和耐腐蚀性能也得到了提高

在7000系铝合金方面, 以美国、 日本、 英国、 德国、 法国、 意大利为代表的工业发达国家均在90年代初采用喷射成形技术开发成功了含Zn量8% (质量分数) 以上 (最高达14%) , σb为780~830 MPa, δ10为10%~13%一级的新一代超高强7000系铝合金产品, 并已投入大批量生产, 被广泛用于制造各种航空航天器中的结构部件、 高速列车挂钩、 赛车和其它体育竞技器材中的零部件等, 奠定了新一代超高强7000系铝合金在轻质高强材料发展过程中的重要地位

本文采用喷射成形方法制备了Al-Zn-Mg-Cu系高强高韧铝合金, 对喷射成形工艺参数进行了优化, 对沉积坯件的热挤压工艺、 热处理工艺进行了探索, 对材料的组织、 性能进行了分析, 希望能够发展出一种低成本、 高效率的Al-Zn-Mg-Cu系高强高韧铝合金生产工艺。

1 实验部分

喷射成形实验在北京有色金属研究总院自行研制的SF-200喷射成形设备上进行, 选用自行配制的Al-Zn-Mg-Cu系高强高韧铝合金原料, 成分如下 (%, 质量分数) : Zn8.6, Mg2.6, Cu2.2, 其余为Al, 雾化气体为N2。 具体的喷射成形工艺参数如下: 雾化温度800~850 ℃, 雾化距离400~500 mm, 斜喷角20~30°, 接收盘旋转速度30~60 r·min-1, 下降速度1~3 mm·s-1, 调整喷射沉积过程中的雾化气体/合金液体质量流率比 (G/M比) , 选择气雾化喷嘴固定和扫描两种喷射沉积方式, 制备出不同的沉积坯件。

将沉积态合金棒坯剥皮后在不同的温度、 挤压比条件下进行热挤压, 在NEOPHOT-2型金相显微镜下观察沉积态、 挤压态组织情况, 在JEM 2000FX型透射电镜上进一步观察合金的组织, 合金的力学性能测试在MTS-810型试验机上进行。

2 结果与讨论

2.1 喷射成形的制备工艺

从表1中可以看出, 采用固定喷嘴方式进行制备圆锭时, 由于热焓的输入较为集中, 尽管靠近沉积层的固液共存体的凝固状态比较均匀, 但在随后沉积层表面剩余的固液共存体的凝固速度比较缓慢并随沉积坯件的半径变化, 这种凝固方式会导致沉积坯件的中心区域会出现较大的晶粒及沉积物, 而在沉积坯件的外表面晶粒和沉积物细小, 孔隙率却增加。 随着G/M比的增大, 雾化液滴到达沉积坯件表面时的固相含量逐渐增大, 沉积坯件的微观组织也发生相应的变化, 同时沉积坯件的收得率逐渐降低。 采用喷嘴扫描的方式进行喷射成形沉积坯件的制备时, 可有效地改善雾化锥热焓输入的均匀性, 减小沉积坯件中心和周边部位散热速度上的差别, 因此通过选择适当的G/M比便可获得整体致密的沉积坯件, 但随着雾化锥分布区域的增大, 沉积坯件的实收率会有所下降, 因此需要控制喷嘴的扫描角度不能过大, 从本试验结果来看以选择±2.5°左右为宜。

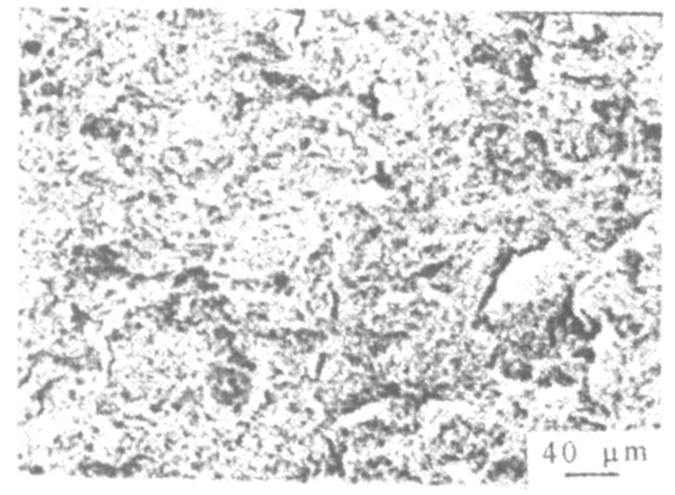

从图1的沉积坯件微观组织照片, 可以观察到微观组织均匀, 晶粒细小, 无明显的微观和宏观偏析现象发生。 随着G/M比的增大, 晶粒尺寸减小, 但孔隙率增大, 这主要是由于G/M比的增大导致雾化液滴到达沉积坯件表面时雾化锥平均固相含量增大而造成的。

2.2 热挤压工艺

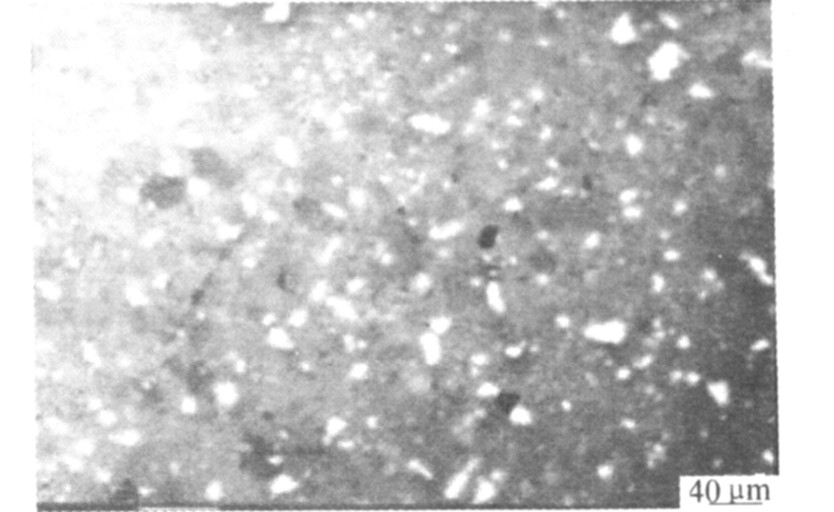

将喷射成形制备的沉积坯件机加工扒皮制备成一定规格的圆锭, 利用800吨热挤压机将其挤压成棒坯, 挤压温度为410 ℃, 挤压比分别选用14∶1和28∶1。图2 (a) 是挤压态微观组织照片, 与沉积态相比, 经热挤压后基本消除了孔洞, 且达到完全致密化, 同时材料的组成相更加细小。 图2 (b) 是挤压态棒材的SEM像, 表明基体中存在大量直径1 μm以内的第二相颗粒 (图中白点) , 按能谱分析白点成分为Al-Zn-Mg-Cu相。

2.3 热处理工艺

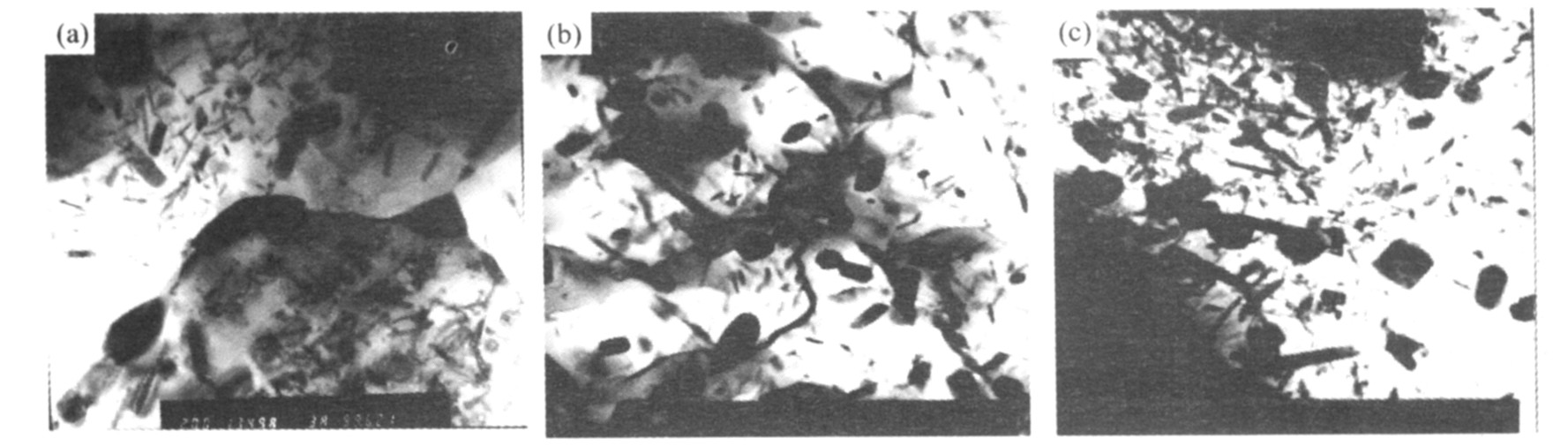

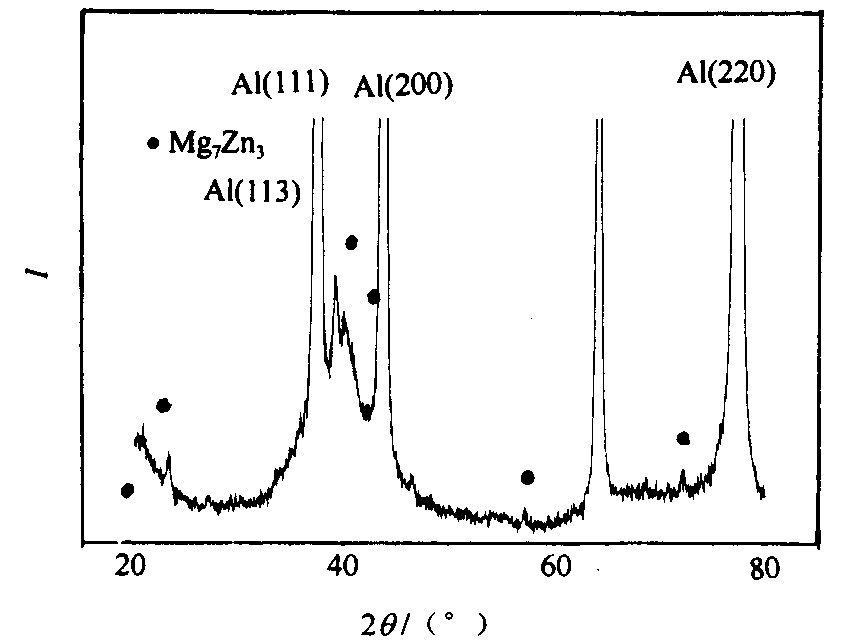

Al-Zn系合金是典型的时效强化合金, 本文选用了T6和T71热处理工艺, T6工艺为: 460 ℃ 固溶处理+120 ℃ (0, 3, 6, 9, 12, 18, 24, 30 h) ; T71工艺为: 460 ℃ 固溶处理+120 ℃ (0, 3, 6, 9, 12, 18, 24, 30 h) +165 ℃×1 h。 图4分别是时效6, 18, 30 h的TEM像, 从时效6 h后组织明场像可以看到在晶粒内部弥散分布这着直径约20 nm左右的沉淀相颗粒, 能谱分析表明大多数沉淀相为富Zn, Mg的多元化合物。 XRD分析表明此时的相组成为α-Al和Mg7Zn3。 时效18 h后沉淀相颗粒已长大到200 nm左右, 并开始向晶界聚集, 时效30 h后个别沉淀相长大至500 nm左右, 且沿晶界成网络状分布。

表1 气雾化喷嘴扫描角度、 G/M比对沉积坯件成形性、 致密度和实收率的影响

Table 1Effect of gas-fog-spray-nozzle scanning angle and G/M ratio on shape density and real receive ratio of semidentary semifinshed product

| 喷嘴扫描角度 |

G/M (kg/kg) |

沉积坯件成形性 (沉积坯件内部气孔、 疏松情况) |

平均致密度/ (%, 理论密度) |

收得率/ % |

| 0° | 3.0 | 液相含量过高, 内部大疏松多 | 90 | 75 |

| 0° | 3.5 | 可成形, 但整个沉积坯件内部气孔较多 | 92 | 73 |

| 0° | 4.0 | 沉积坯件外围致密、 中心Φ120 mm范围内气孔多 | 93 | 70 |

| 0° | 4.5 | 沉积坯件中心致密、 周边20 mm范围疏松多 | 93 | 67 |

| ±2.5°/3 Hz | 3.5 | 沉积坯件中心致密、 周边10 mm范围有少量疏松 | 96 | 65 |

| ±3.5°/3 Hz | 3.5 | 沉积坯件中心致密、 周边8 mm范围有少量疏松 | 96 | 59 |

* 所制备的全部沉积坯件的直径控制在Φ200~250 mm范围内; 沉积坯件平均致密度的测量是将沉积坯件剥皮 (周边3 mm、 顶部2 mm、 底部5 mm) 后采用排水法进行计量; 沉积坯件实收率=沉积坯件重量/雾化合金总量

图1 不同G/M比沉积坯件微观组织对比 (×400) (a) G/M3.0; (b) G/M3.5

Fig.1 Microstructmes of different G/M ratios on sedimentary semifinished products

图2 不同挤压比微观组织照片 (×400) (a) 14∶1; (b) 28∶1

Fig.2 Microstrature image of different extrusion ratio

2.4 力学性能

表2为采用喷射成形工艺制备的Al-8.6Zn-2.6Mg-2.2Cu合金与采用传统工艺生产的7075合金、 Al-8.6Zn-2.6Mg-2.2Cu合金之间各项常规力学性能的对比, 不难看出, 由于在喷射成形工艺过程中材料的冷却凝固速度增加, 致使合金基体组织和各种析出相被大幅度细化, 合金中的沉淀强化效应导致采用喷射成形工艺制备的Al-8.6Zn-2.6Mg-2.2Cu合金的各项常规力学性能要远高于采用传统工艺生产的7075合金和Al-8.6Zn-2.6Mg-2.2Cu合金。 图6为喷射成形制备的Al-8.6Zn-2.6Mg-2.2Cu合金室温拉伸断口的扫描电镜照片, 可以看出拉伸断口为典型的韧性断裂。

3 结 论

1. 在喷射成形过程中利用喷嘴扫描方式可以制备微观组织均匀, 晶粒细小, 无明显的微观和宏观偏析的Al-Zn-Mg-Cu合金圆锭;

图3 挤压态SEM像

Fig.3 SEM image of extrusion phase

图4 时效态材料的TEM像 (×8000) (a) 欠时效; (b) 峰时效; (c) 过时效

Fig.4 Materials TEM image of time effect phase

表2 采用传统工艺与喷射成形工艺生产的7000系铝合金力学性能对比

Table 2 7000 serius aluminium alloy properties with traditional methods and spray forming technology

| 材料名称 | 制备工艺 | σ0.2/MPa | σb/MPa | δ10/% | E/GPa |

| 7075 | 铸造+热挤压+T6 | 564 | 617 | 10 | 71 |

| Al-8.6Zn-2.6Mg-2.2Cu | 铸造+热挤压+T6 | 623 | 651 | 7 | 72 |

| Al-8.6Zn-2.6Mg-2.2Cu | 喷射成形+热挤压+T6 | 715 | 761 | 10 | 74 |

| Al-8.6Zn-2.6Mg-2.2Cu | 喷射成形+热挤压+T71 | 712 | 754 | 8 | 74 |

图5 时效态材料的X射线衍射谱

Fig.5 X-ray spectram of time effect phase

图6 室温拉伸断口SEM像

Fig.6 SEM morphology of room temperature stress section

2. 喷射成形Al-Zn-Mg-Cu合金的强化机制为沉淀强化, 强化相为Mg7Zn3相;

3. 喷射成形Al-8.6Zn-2.6Mg-2.2Cu合金的各项常规力学性能要远高于采用传统工艺生产的同种成分的合金, 拉伸断口为典型的韧性断裂。

参考文献

[1] 张君尧. 轻合金加工技术, 1998, 26 (5) :1.

[2] FridlyanderJN , SenatorovaOG .Mater.ScienceForum, 1996, 217-222:1813.

[3] SchafferGB , HuoSH .PowderMetallurgy, 1999, 42 (3) :219

[4] PolmearIJ , CouperMJ .MetallurgicalTransactions, 1988, 19:1027.

[5] SanctisMDe.MaterialsScienceandEngineering, 1991, A141:103.