网络首发时间: 2016-07-11 13:34

叔胺N235从石煤酸浸液中分离富集钒

武汉理工大学资源与环境工程学院

钒资源高效利用湖北省协同创新中心

武汉科技大学资源与环境工程学院

摘 要:

研究了用叔胺N235从石煤硫酸浸出液中萃取钒工艺, 考察了萃取剂组成、萃原液p H值、萃取时间, 反萃取剂组成、反萃时间等因素对萃取率及反萃率的影响, 并探究了萃取与反萃过程中钒离子与杂质离子的分离效果。试验结果表明:对于钒质量浓度为1.89 g·L-1的含钒酸浸液, 用20%N235+5%TBP+75%磺化煤油作萃取剂, 在p H为1.7、相比O/A=1∶3条件下萃取2 min, 钒单级萃取率在90%以上, 经过两级逆流萃取, 钒的总萃取率达到98%以上;对于负载9.92 g·L-1钒的有机相, 用6%Na2CO3溶液作反萃剂反萃钒, 控制相比O/A=3∶1, 反萃时间4 min, 钒的单级反萃率达58%, 经过两级反萃取, 钒的反萃率达到99%以上, 同时与杂质离子有较好的分离效果, 其中对铁、铝、镁的总去除率达到99%以上, 对磷、硅的总去除率达到60%以上。该反萃液通过铵盐沉钒后所得五氧化二钒产品质量达到YB/T 5304-2011冶金98级标准。

关键词:

中图分类号: TF841.3

作者简介:谌纯 (1992-) , 女, 湖北武汉人, 硕士, 研究方向:石煤酸浸液的净化富集, E-mail:chen_chun914@163.com;;张一敏, 教授, 电话:13907158287, E-mail:zym126135@126.com;

收稿日期:2015-11-06

基金:国家自然科学基金项目 (51404177);湖北省自然科学基金项目 (2014CFB857) 资助;

Separation and Enrichment of Vanadium from Stone Coal Acidic Leach Solution Using Tertiary Amine N235

Chen Chun Zhang Yimin Bao Shenxu Huang Jing Yang Xiao

College of Resources and Environment Engineering, Wuhan University of Technology

Hubei Collaborative Innovation Center for High Efficient Utilization of Vanadium Resources

School of Resources and Environmental Engineering, Wuhan University of Science and Technology

Abstract:

The extraction of vanadium (V) from stone coal sulfuric acid leach solution using tertiary amine N235 was studied. The effects of composition of extraction and stripping agent, initial p H, extraction and stripping time on extraction and stripping efficiency were investigated, and the separation efficiency of the impurity ions in the process of extraction and stripping vanadium was explored.The results showed that the total extraction efficiency after one-stage extraction was more than 90% under the optimum conditions including the initial p H of 1. 7, with 20% N235 and 5% TBP as mixed extractant, the O/A ratio of 1/3, and the extraction duration of 2min for the fed solution containing 1. 89 g·L-1V2O5. After two-stage countercurrent extraction, more than 98% vanadium in the leaching solution was extracted; the total stripping rate after one-stage stripping was 58% under the optimum conditions including concentration of stripping agent of 6% Na2CO3 with the O/A ratio of 3, and the stripping duration of 4 min for the loaded organic phase contained 9. 92 g·L-1V2O5. More than 98% vanadium was stripped with two-stage back-extraction. Simultaneously, the separation efficiency between impurity ions and vanadium was good. More than 99% of Al, Fe, Mg and 60% of P, Si could be removed from the leaching solution. The production quality could meet YB/T5304-2011 Metallurgical 98 standard.

Keyword:

vanadium; N235; solution extraction; stone coal;

Received: 2015-11-06

含钒石煤是我国重要的钒资源之一, 随着钒应用领域的不断扩大, 从石煤中提取钒的研究不断加强[1]。酸浸具有钒浸出率高, 降低污染气体排放, 对环境污染小的优点被提钒行业广泛采用[2]。由于酸浸过程中通常采用的是高浓度的硫酸, 大量杂质随钒一起被浸出, 最终导致浸出液成分复杂、杂质含量很高[3]。为满足后续沉钒要求, 需对含钒酸浸液净化除杂并富集钒。目前从石煤酸浸液中分离富集钒的研究多集中在磷酸酯类萃取剂P204的萃取工艺及机制上[4,5,6], 但P204萃取存在单级萃取率不高、萃取级数长以及与杂质分离不彻底等问题[7]。胺类萃取剂具有单级萃取率高、与金属离子分离效果好等优点被广泛应用于从石煤水浸液以及废钒催化剂浸出液中回收钒[8,9]。针对胺类萃取剂处理低钒多杂质石煤酸浸液的研究多集中于对钒的萃取效果, 对杂质的去除效果研究较少。本研究拟采用叔胺萃取剂N235从石煤酸浸液中净化富集钒, 探讨合适的萃取工艺;同时研究N235在萃取和反萃过程中对杂质离子去除效果, 并制备五氧化二钒产品。

1 实验

1.1 原料与试剂

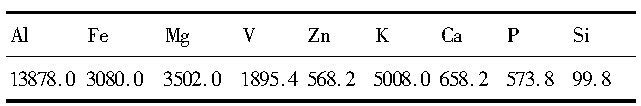

江西某地石煤原矿经过空白焙烧, 酸浸等工艺处理得到酸浸液。酸浸液经氧化, 将其中的V (Ⅳ) 氧化为V (Ⅴ) , 静置过滤得到萃原液, 萃原液成分见表1。

利用p H计测定其p H值为0.5。从表1可以看出, 萃原液中离子成分较为复杂, 其中主要阳离子组成为Al3+, Fe3+, Mg2+, K+等, 主要的阴离子组成有磷酸根离子、硅酸根离子, 而钒离子的浓度较低。

主要试剂:三烷基叔胺N235 (使用前采用1mol·L-1H2SO4转型为对应的胺盐) , 自制磺化煤油, 磷酸三丁酯TBP, 异辛醇, 浓硫酸, 碳酸钠, 生石灰, 碳酸氢钠, 碳酸铵, 碳酸氢铵, 氢氧化钠, 氯化钠, 硫酸钠, 均为分析纯;主要仪器:PHS-3Cp H计, SCZL-2A型数显智能控温磁力搅拌器, 分液漏斗。

表1 萃原液成分分析Table 1 Chemical composition of feed (mg·L-1) 下载原图

表1 萃原液成分分析Table 1 Chemical composition of feed (mg·L-1)

1.2 方法及原理

取一定量的萃原液与有机相于烧杯中, 用磁力搅拌机搅拌一定时间, 搅拌完成后倒入分液漏斗静置分液。萃余液利用硫酸亚铁铵溶液分析法滴定钒含量, 计算萃取率, 用PHS-3C p H计测定其酸度。萃取完成后有机相经过一级水洗过程, 按一定相比与反萃剂反应一定时间, 即得到富钒液。实验均在室温下进行。

实验过程中钒的萃取率计算如下:

N235, 分析纯, 烷基均为直链CnH2n+1 (n=8, 10) , 化学式可简写为R3N, 其萃取原理[10,11]如下:

2 结果与讨论

2.1 萃取

2.1.1 有机相的组成

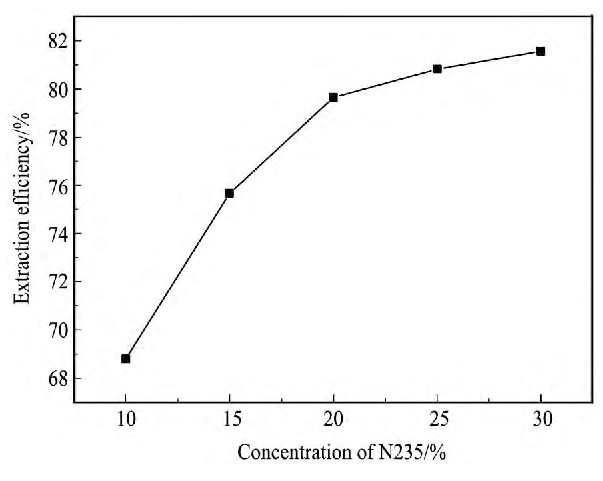

萃取剂浓度是一个重要的工艺参数, 能显著影响萃取工艺可操作性和经济性[12]。以N235为萃取剂, 磺化煤油为稀释剂, 萃原液体积100 ml, 相比O/A=1∶5, 萃取时间6 min, 考察不同萃取剂浓度对萃取率的影响, 结果见图1。

图1 N235浓度对萃取率的影响Fig.1 Effect of concentration of N235 on extraction rate

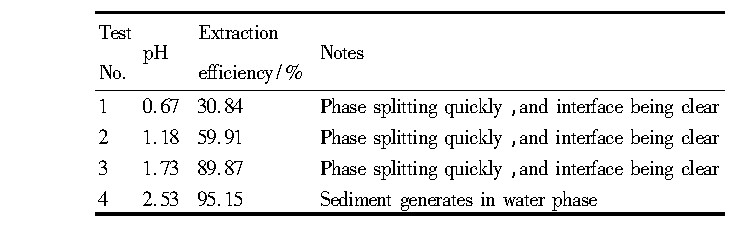

表2 不同有机相组成对萃取的影响Table 2 Effect of organic phase on extraction efficiency 下载原图

表2 不同有机相组成对萃取的影响Table 2 Effect of organic phase on extraction efficiency

如图1中所示, N235浓度提高, 萃取率亦有较大提高, 但N235浓度越高, 有机相粘度越大, 分相速度减慢, 操作困难, 同时成本增加, 综合考虑工业生产成本及萃取能力, 选择20%N235作为萃取剂。

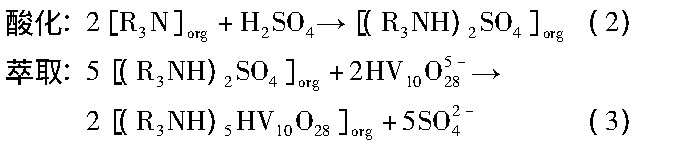

在萃取过程中发现体系出现第三相, 为了改善有机相性能, 需要加入TBP、异辛醇等相调节剂[13], 在相同萃取条件进行萃取, 同时在反萃相比O/A=2∶1, 反萃时间10 min条件下进行反萃, 考察不同的有机相组成对萃取和反萃的影响, 其结果见表2。

表2表明:加入不同浓度TBP和异辛醇, 均能有效改善操作性能。萃取体系为20%N235+5%TBP+75%磺化煤油时, 萃取率和反萃率均较高, 提高TBP用量, 反萃率下降, 用异辛醇代替TBP时, 具有较好的萃取效果, 但反萃率也较低。为了使钒的萃取率与反萃取均较高, 有机相组成为20%N235+5%TBP+75%磺化煤油。

2.1.2 萃取p H的选择

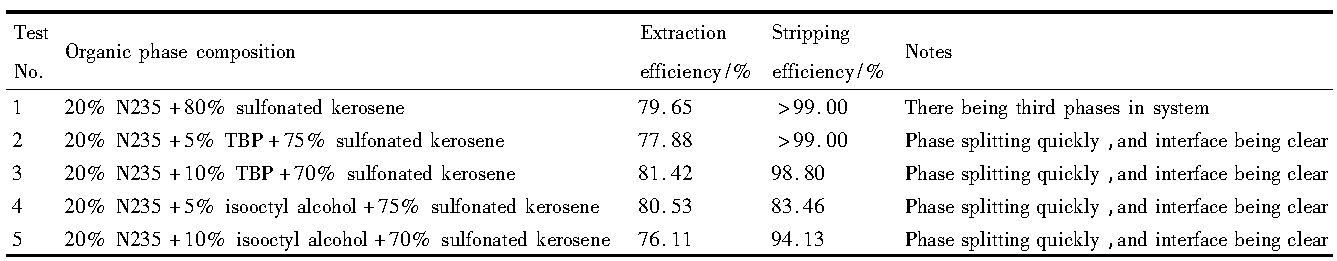

有机相的组成为20%N235+5%TBP+75%磺化煤油, 萃原液体积为100 ml, O/A=1∶5, 萃取时间6 min, 进行单级萃取实验, 考察萃原液p H对萃取率的影响, 其结果见表3。

表3表明:随着萃原液p H的升高, 萃取率不断增大。p H为0.67时, 钒萃取率仅为30.84%;而p H由0.67提升到1.73, 萃取率提高了59.03%;随着p H值继续升高, 萃取率提高5.28%, 但在水相中有沉淀生成, 分相困难, 推测原因为反应过程p H过高, 造成溶液中的Fe3+水解沉淀。考虑到p H为1.7时单级萃取率较高, 同时避免产生沉淀, 最终选择萃原液p H为1.7左右。

表3 不同的萃原液p H对萃取率的影响Table 3 Effect of feed p H on extraction rate 下载原图

表3 不同的萃原液p H对萃取率的影响Table 3 Effect of feed p H on extraction rate

2.1.3 萃取时间对萃取率的影响

有机相的组成为20%N235+5%TBP+75%磺化煤油, 萃原液体积为100 ml, O/A=1∶5, 试验探究了萃取时间对萃取率的影响, 其结果见图2。

如图2中所示, 萃取时间为10 s时, 单级萃取率为55.16%, 在10~50 s之间, 萃取率迅速提高, 50 s以后萃取率缓慢增加, 于120 s时趋于平衡, 单级萃取率达到91.16%。原因为萃取过程中, 随着萃取时间的增加, 水相中的钒离子浓度不断降低, 有机相中钒离子浓度不断升高, 最终趋于平衡, 导致萃取率增加的趋势变缓。考虑到萃取时间为120 s时, 钒的单级萃取率已经较高, 增加萃取时间萃取率并无较大提高, 故选取萃取时间为120 s。

图2 萃取时间对钒萃取率的影响Fig.2 Effect of extraction time on extraction rate

2.1.4 相比 (O/A) 对萃取率的影响

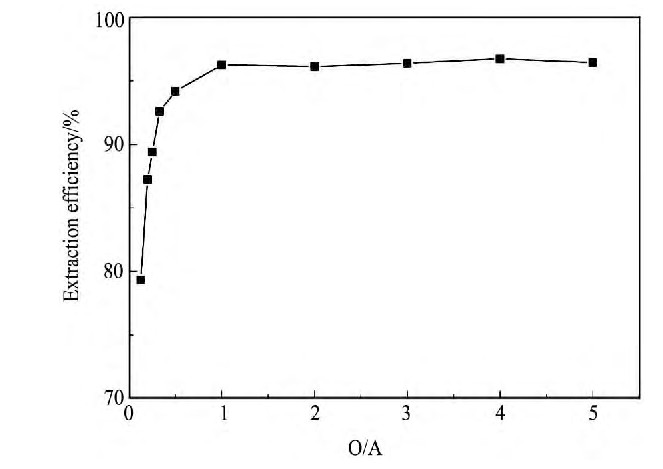

有机相的组成为20%N235+5%TBP+75%磺化煤油, 萃原液与有机相的总体积为90 ml, 萃取时间120 s, 试验探究了不同相比对萃取率的影响, 其结果见图3。

研究发现较高相比, 萃取率较高, 但单位有机相利用率降低;而采用较低相比, 萃取率较低, 有机相利用率高[14]。图3表明, 相比 (O/A) 由1∶1增大到5∶1的过程, 萃取率变化不大, 保持在96%左右, 此时有机相的萃取率高, 但是利用率低;相比由1∶8增大到1∶1的过程中萃取率从79.33%升高到96.27%, 利用率不断降低, 萃取率不断提高。为使萃取过程中, 有机相萃取率及利用率均较高, 选择相比 (O/A) 为1∶3。

2.1.5 连续萃取实验

图3 相比 (O/A) 对钒萃取率的影响Fig.3 Effect of O/A on extraction rate

在最佳试验条件下:有机相组成20%N235+5%TBP+75%磺化煤油, p H为1.7, 时间120 s, 相比 (O/A) =1∶3, 水相经两级逆流萃取得到负载有机相及水相, 总萃取率98%以上, 有机相钒浓度c (V) =9.92 g·L-1, 与杂质离子的分离情况见表4。

从表4可以看出, N235在萃取过程中对各种杂质离子的分离效果均较高。经过两级逆流萃取, 各种阳离子杂质去除率均达到95%以上, 对Si的去除率也达到77.8%。

2.2 反萃取

2.2.1 反萃剂的选择

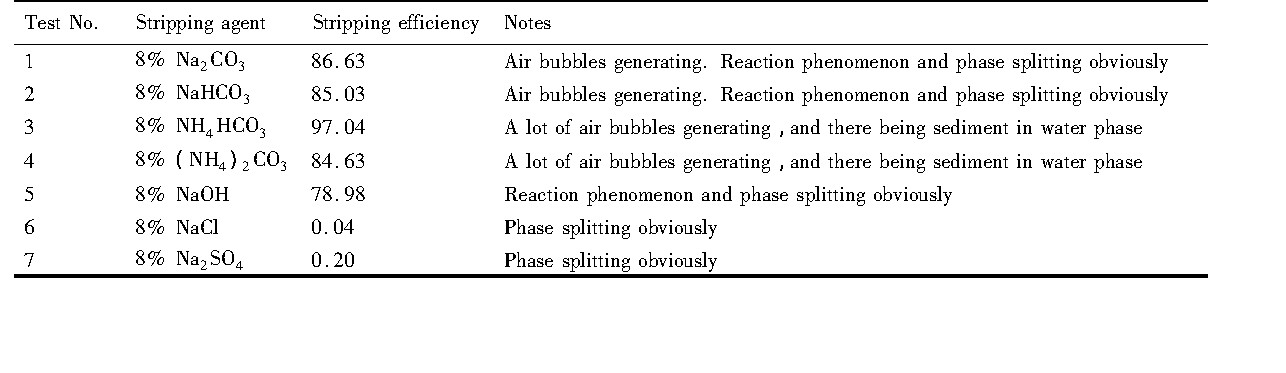

饱和有机相的体积为20ml, 负载有机相中c (V) =9.92 g·L-1, O/A=2∶1, 反萃时间10 min, 试验考察了不同反萃剂对反萃取率的影响, 结果见表5。

如表5所示, 应用两种铵盐反萃体系进行反萃均能得到较高萃取率。但铵盐反萃体系的反萃过程中生成多钒酸铵沉淀, 沉淀在分相后立即进入水相, 并夹带部分杂质[15], 使得铵盐进行反萃后所得多钒酸铵纯度不高, 铵盐并不是最佳的反萃剂。针对铵盐体系存在问题, 选择非铵盐反萃体系是一个可行的方案。对比几种反萃剂效果, Na2CO3反萃率最高。综合考虑反萃率、操作性及成本, 最终选择Na2CO3作为反萃剂。

2.2.2 碳酸钠浓度对反萃率的影响

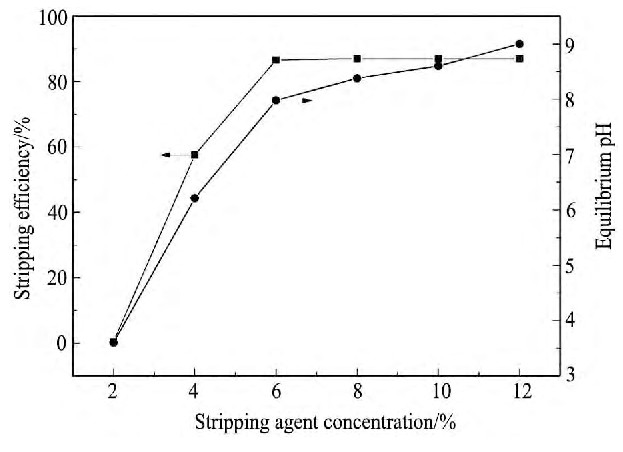

饱和有机相的体积为20 ml, 负载有机相中c (V) =9.92 g·L-1, 反萃剂为不同浓度的Na2CO3溶液, O/A=2∶1, 反萃时间10 min, 试验考察了反萃剂的浓度对反萃取率的影响, 结果见图4。

表4 萃余液成分分析Table 4 Analysis of raffinate 下载原图

表4 萃余液成分分析Table 4 Analysis of raffinate

表5 不同反萃剂对反萃率的影响Table 5 Effect of stripping agent on extraction rate 下载原图

表5 不同反萃剂对反萃率的影响Table 5 Effect of stripping agent on extraction rate

由图4可知, Na2CO3浓度在2%~6%之间, 随着Na2CO3浓度的升高, 反萃率由0.4%上升到86.64%, 反萃过程中p H值也随之提高。当Na2CO3浓度由6%升高到12%时, 反萃率基本保持不变, 而p H升高较为明显, 原因可能为反萃过程中存在萃酸的过程, 消耗碳酸钠, 造成钒反萃率变化不大, 而p H上升迅速;随着碳酸钠浓度升高, 钒反萃率提高, 相应的溶液p H则增加趋势变缓。综合考虑, 选择质量分数6%Na2CO3溶液作为反萃剂。

2.2.3 反萃时间对反萃率的影响

饱和有机相的体积为20 ml, 负载有机相中c (V) =9.92 g·L-1, O/A=2∶1, 反萃剂为6%Na2CO3, 试验考察了反萃时间对反萃取率的影响, 结果见图5。

实验结果表明, 随着反萃时间的增加, 反萃率先不断升高后趋于稳定。反萃时间为0.5 min时, 反萃率为59.65%, 在0.5~4 min之间, 萃取率迅速增加, 4 min后萃取率升高趋于平衡, 反萃率达到86.27%。这是由于反萃过程中, 反萃剂中的钒浓度不断升高, 有机相中钒浓度不断降低, 最终趋于平衡。考虑到反萃时间为4 min时, 反萃率已经较高, 增加反萃时间反萃率升高不明显, 故反萃时间为4 min。

图4 反萃剂浓度对反萃取率的影响Fig.4 Effect of Na2CO3concentration on stripping rate

图5 反萃时间对反萃取率的影响Fig.5 Effect of extraction time on stripping rate

2.2.4 反萃相比 (O/A) 对反萃率的影响

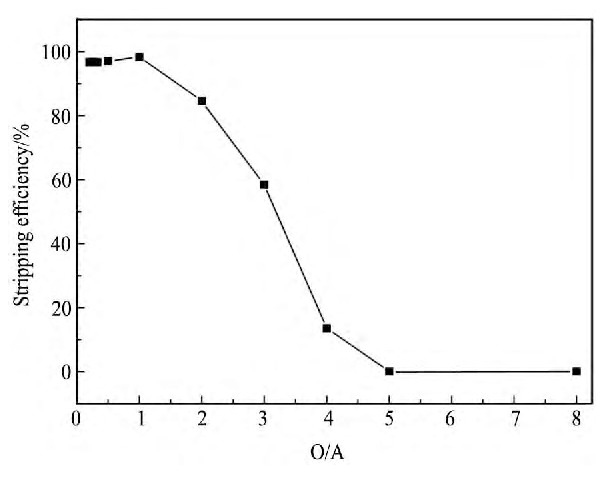

饱和有机相与反萃剂的总体积保持为90 ml, 负载有机相中c (V) =9.92 g·L-1, 反萃剂为6%Na2CO3, 反萃时间4 min, 试验考察了反萃相比对反萃取率的影响, 结果见图6。

正如图6所示, 当O/A为1∶1时反萃率达到最高值98.33%, 表明反萃剂体积增加有利于反萃过程, 而O/A从1∶5变化到1∶1的过程, 反萃率基本不变, 说明反萃剂体积已经过量;O/A在5变化到1过程, 随着相比减小反萃率不断提高;当O/A超过5时, 萃取率基本为0, 可能原因为有机相中萃取的酸消耗了Na2CO3, 使钒并未发生反萃。为了使反萃剂有较高利用率及反萃率, 同时提高反萃液中钒浓度, 最终选取O/A=3∶1。

2.3 综合验证试验

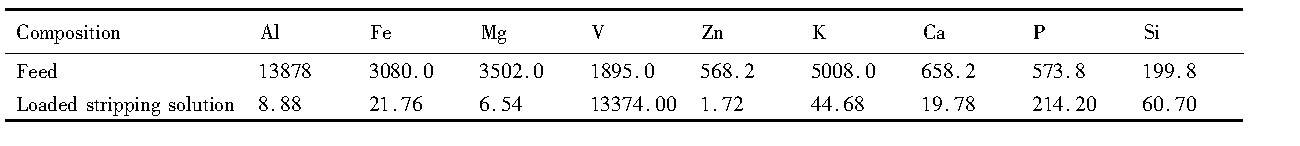

结合萃取及反萃试验结果, 对江西某地石煤酸浸液的处理确定工艺如下:p H为1.7, 有机相组成为20%N235+5%TBP+75%磺化煤油, 相比O/A为1∶3, 萃取时间2 min, 经两级逆流萃取, 钒的萃取率为98%以上;以6%Na2CO3为反萃剂, 反萃时间4 min, 相比O/A为3∶1, 两级反萃率99%以上。萃取前后离子组成见表6。

表6表明:经过两级萃取两级反萃, 钒浓度由1895 mg·L-1富集到13374 mg·L-1, 同时大部分杂质被分离, 其中对Al, Fe, Mg总去除率达99%以上, P总去除率达到62.7%, Si总去除率达到69.6%。

图6 相比对反萃取率的影响Fig.6 Effect of O/A on stripping rate

表6 萃取前后离子浓度Table 6 Ion concentration before and after extraction (mg·L-1) 下载原图

表6 萃取前后离子浓度Table 6 Ion concentration before and after extraction (mg·L-1)

表7 产品成分XRF分析Table 7 Composition of product by XRF analysis (%, mass fraction) 下载原图

表7 产品成分XRF分析Table 7 Composition of product by XRF analysis (%, mass fraction)

反萃液除P, Si后, 调p H至8.0加入NH4Cl进行沉钒, 所得沉淀洗涤烘干后于550℃焙烧2 h得V2O5。所得V2O5产品经检测, 达到YB/T5304-2011冶金98级标准。产品质量分析见表7。

3 结论

针对江西某地多杂质低含钒量石煤酸浸液, 以20%N235+5%TBP为萃取剂, 6%碳酸钠溶液为反萃剂, 经两级逆流萃取, 两级反萃, 除杂沉钒工艺, 能较好净化富集钒, 所得产品纯度较高。其中总萃取率为98%以上, 总反萃率99%以上。钒浓度由1895 mg·L-1富集到13374 mg·L-1, 富集率为7.1, 铝、铁、镁、硅、磷等杂质均能被有效分离, 其去除率达到99%以上。所得产品V2O5质量分数为99.75%, 各组分杂质浓度均较低, 纯度可达到YB/T5304-2011冶金98级标准。

参考文献