DOI: 10.11817/j.issn.1672-7207.2020.08.010

混凝土泵送管道振动监测与分析

杜婷,王本武,叶豪,徐明利,李智莹

(华中科技大学 土木工程与力学学院,湖北 武汉,430074)

摘 要:

凝土泵送状态,避免泵管振动位移过大而发生泵送故障或爆管事故,采用试验和理论分析相结合的方法研究混凝土泵送过程中泵管振动特征。在混凝土泵管控制截面上布置加速度传感器,以动态采集方式获取泵送过程中泵管控制截面的振动加速度,并采用IIR切比雪夫II型数字滤波器对采集的加速度数据进行降噪处理,通过时域积分计算获取泵管控制截面的振动速度和振动位移;在此基础上分析泵管泵送过程中的振动加速度和振动位移的变化规律。研究结果表明:在正常泵送阶段,靠近泵源处泵管振动加速度周期性不明显,但随着泵管延伸,泵管振动加速度变化的周期性加强;混凝土泵送时泵管以X方向振动为主,并定义了位移特征系数λx表征泵管的振动状态;泵管控制截面的最大加速度与泵送压力有良好的相关性,泵送压力越大,泵管振动的最大加速度越大;在正常泵送条件下,泵管控制截面的振动加速度在一定范围内变化,且泵管的振动位移与泵压呈线性关系,第1段水平直管振动位移最大,经过弯管后泵管振动位移大幅降低并趋于稳定。泵管振动监测及分析能及时发现混凝土泵送异常状态,泵送管道的支撑形式、位置及弯管对泵管振动加速度和振动位移影响较大。

关键词:混凝土;泵送管道;振动加速度;动态采集;振动位移

中图分类号:TU646 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)08-2143-09

Monitoring and analysis of vibration of concrete pumping pipe

DU Ting, WANG Benwu, YE Hao, XU Mingli, LI Zhiying

(School of Civil Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)

Abstract: In order to master the concrete pumping state and avoid the pumping failure or pipe burst caused by the excessive vibration displacement of pumping pipe, the variation characteristics of pumping pipe in the process of concrete pumping were studied by experimental and theoretical analysis. The vibration acceleration of the control section of the concrete pumping pipe was acquired dynamically by arranging the acceleration sensors on the control sections of the concrete pumping pipe, but the collected acceleration data should be treated by reducing the noise firstly using IIR Chebyshev II Digital filter, then the vibration velocity and vibration displacement of the control section of the pump pipe were obtained by time domain integral calculation. Based on the calculation results, the variation laws of vibration acceleration and displacement of pumping pipe in the concrete pumping process were analyzed. The results show that during the normal pumping process, the vibration acceleration periodicity of the pumping pipe which is close to the pump source is not obvious, but it becomes more obvious with the extension of the pumping pipe. Moreover, the vibration of pumping pipe is mainly in X direction during the concrete pumping construction, and the displacement characteristic coefficients λx of the control section is defined to reflect the vibration state of the pipe. The maximum acceleration of the pumping pipe has a good correlation with the pumping pressure. The greater the pumping pressure is, the greater the maximum acceleration is. Under the normal pumping condition, the vibration acceleration of the pumping pipe varies in a certain range and the vibration displacement is in linear relation with the pumping pressure. The vibration displacement value of 1# horizontal straight pipe is the largest, then it is greatly reduced and finally keeps stable after pumping through the elbow. The abnormal pumping can be found in time through the vibration monitoring and analysis of the pumping pipe, and the support form, position of the pumping pipe and elbow have a great influence on the vibration acceleration and vibration displacement of the pumping pipe.

Key words: concrete; pumping pipe; vibration acceleration; dynamic acquisition; vibration displacement

混凝土泵送管道是泵送施工系统中输送混凝土材料的重要载体,在混凝土泵送过程中,由混凝土泵液压系统产生的泵压会对泵送管道产生较大的冲击和压力,导致泵送管道产生振动[1-2]。在实际泵送过程中,由于泵送压力、泵送管道的支撑方式和位置、管线布置以及混凝土性能等因素的影响,混凝土泵送有时会发生堵管、泄露和爆管等现象[3-5],这直接影响项目的施工进度,甚至引发安全事故。姚煜中[6]研究表明,压力脉动流体的工作状态与输送管道的动力特性直接相关。因此,泵送管道的动力特性是反映混凝土泵送状态的重要参数,而通常加速度是结构动态信号测量和分析的主要物理参数之一[7-8]。目前有关混凝土泵送动力特性的研究主要集中在混凝土泵车臂架[9-11],对混凝土泵送管道的动力特性监测及分析的研究极少,而利用加速度传感器可以获取土木工程结构的振动位移及振动频率等动力特性,实时掌握结构的工作状态变化[12],及时发现结构工作时的异常状态。因此,本文通过监测混凝土泵送时管道振动加速度,分析混凝土泵送管道振动的动力特性和变化规律,有利于及时发现混凝土泵送的异常状态和采取措施防范堵管、漏管等现象,对保证混凝土正常泵送具有很重要的理论和工程实际意义。

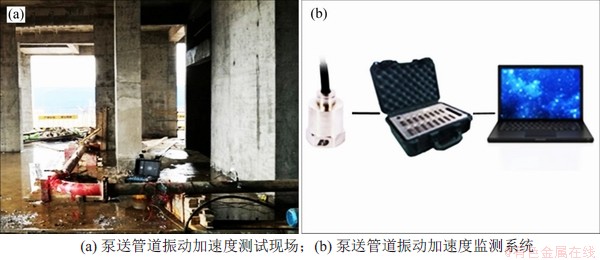

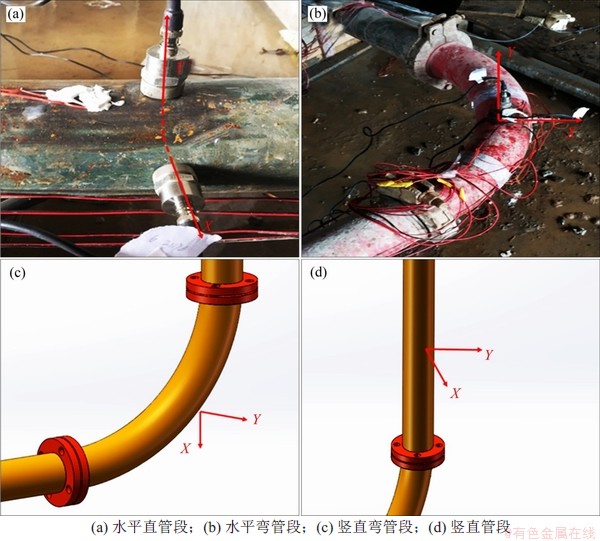

图1 混凝土泵送管道振动加速度监测现场和监测系统

Fig. 1 Monitoring site and system of vibration accelerate of concrete pumping pipe

1 混凝土泵送管道现场监测方案

1.1 混凝土泵送管道现场监测系统

选择武汉市光谷广场附近某栋58层的在建高层住宅混凝土泵送管道系统进行监测,泵送管道加速度监测时混凝土已浇筑到第10层,混凝土泵选用中联重科生产的ZLJ5180THBJE-10528R型混凝土车载泵。泵送试验监测系统主要由测试系统、数据采集和数据存储3部分组成。加速度传感器采用1A116E型压电式加速度传感器,数据采集采用DH3822型动态信号采集系统。混凝土泵送管道振动加速度监测现场和监测系统如图1所示。

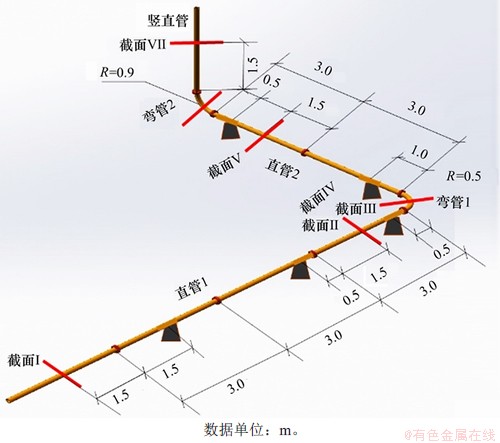

1.2 管道振动加速度测点布置

选择第1层水平直管段、水平弯管和第1层竖直管段和竖直弯管进行加速度测试。加速度测点布置如图2所示,控制截面选在各管道中间部位。在每个控制截面布置2个相互垂直的加速度传感器,将管道2个相互垂直的方向分别定义为X方向和Y方向,如图3所示。

图2 泵送管道振动加速度测试控制截面

Fig. 2 Control sections of vibration acceleration test of concrete pumping pipe

2 混凝土泵送管道振动分析

2.1 加速度去噪处理和振动位移计算原理

2.1.1 加速度信号去噪处理

现场试验采用的是直流电源,采集到的加速度振动信号包含了其直流信号和周围环境噪声,因此,须对原始信号进行去噪处理。对采集到的数据信号进行合理的滤波处理,可以起到降噪的作用,有利于准确识别监测结构的状态[13]。近年来,许多滤波技术已应用于结构体监测数据的去噪处理[14-17]。考虑到本试验加速度传感器的幅频变化特性,切比雪夫II型滤波器在通带内具有更稳定的幅度函数和衰减特性[18-19],对本试验原始数据处理获取有效数据更有优势。因此,本研究采用IIR切比雪夫II型数字滤波器对加速度信号进行去噪处理。

2.1.2 管道振动位移计算原理

对采集的加速度信号进行时域积分处理,获取泵送管道的振动速度和振动位移。试验采集的泵管振动加速度a(t)含有直流干扰成分

式中:v0为初始速度,

由于直流分量η的影响,导致由加速度积分得到的速度曲线有

2.2 不同泵送阶段管道加速度监测与分析

2.2.1 泵启动阶段

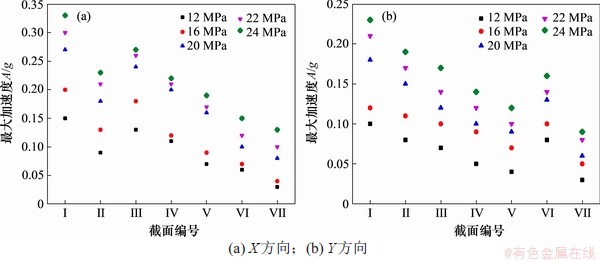

混凝土控制截面的最大加速度反映了该部位的振动响应,图4所示为试验采集的泵启动阶段不同泵压下各控制截面最大振动加速度。由图4可见:控制截面I处X和Y方向加速度最大,因为混凝土泵启动时管内混凝土运动状态发生突变,而截面I离泵源最近,受到泵的冲击作用相对其他截面大,管道因此突然产生剧烈振动。除弯管截面III处X方向和弯管截面VI处Y方向最大加速度有突增现象外,随着管道长度延伸,管道振动加速度逐渐减小。

图3 泵送管道振动加速度传感器布置方向示意图

Fig. 3 Arrangement direction of acceleration sensor of concrete pumping pipe

图4 各控制截面最大振动加速度

Fig. 4 Maximum vibration acceleration of each control sections

2.2.2 正常泵送阶段

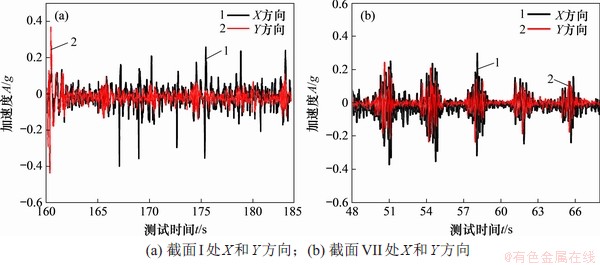

对泵压20 MPa时离泵源最近的水平直管段截面I和最远的竖直管段截面VII的X和Y方向加速度数据进行滤波处理,得到截面I和截面VII的X和Y方向加速度,如图5所示。由图5可见:正常泵送阶段管道截面I处X和Y方向加速度峰值变化的周期性不明显,而截面VII的X和Y方向加速度变化具有较明显的周期性,且加速度稳定在[-0.3g,0.3g](g为重力加速度)区间内。

图5 正常泵送阶段不同控制截面振动加速度

Fig. 5 Vibration acceleration of different control section

分析不同条件下加速度峰值的出现时间,发现管道的振动加速度周期性随着管道延伸明显加强。对一定时间间隔内泵管振动的加速度进行峰值提取并记录峰值出现的时间,将相邻2个加速度峰值出现的时间点相减得到相应的加速度峰值周期Ti,

式中:ti和ti+1分别为泵管振动加速度的第i个峰值和第i+1个峰值出现的时间。

对一段测试时间内获取的泵管振动加速度峰值周期Ti进行算数平均计算,得到该组加速度数据峰值出现的周期T,

式中:n为在一定时间间隔内加速度峰值周期Ti的总数。

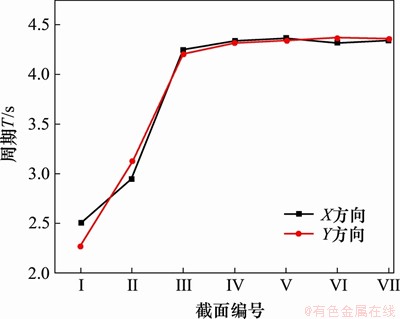

分析20 MPa泵压下加速度,得到各截面峰值平均周期如图6所示。由图6可见:管道不同截面的振动加速度峰值周期随管道的延伸趋于稳定,在水平直管截面I处X和Y方向加速度峰值出现周期比其他截面的小,表明泵送过程中该管段振动比较复杂,因而加速度峰值出现较多。经过弯管,从截面III开始后面截面加速度峰值周期基本稳定在4.3 s左右,与混凝土泵的行程转换时间基本一致。分析不同泵压下各截面X和Y方向的峰值周期,发现其周期变化规律与上述规律一致。

图6 不同截面X和Y方向加速度峰值出现周期

Fig. 6 Period of peak acceleration in X direction and Y direction

2.3 混凝土泵送管道振动位移分析

2.3.1 泵压20 MPa下管道振动位移结果与分析

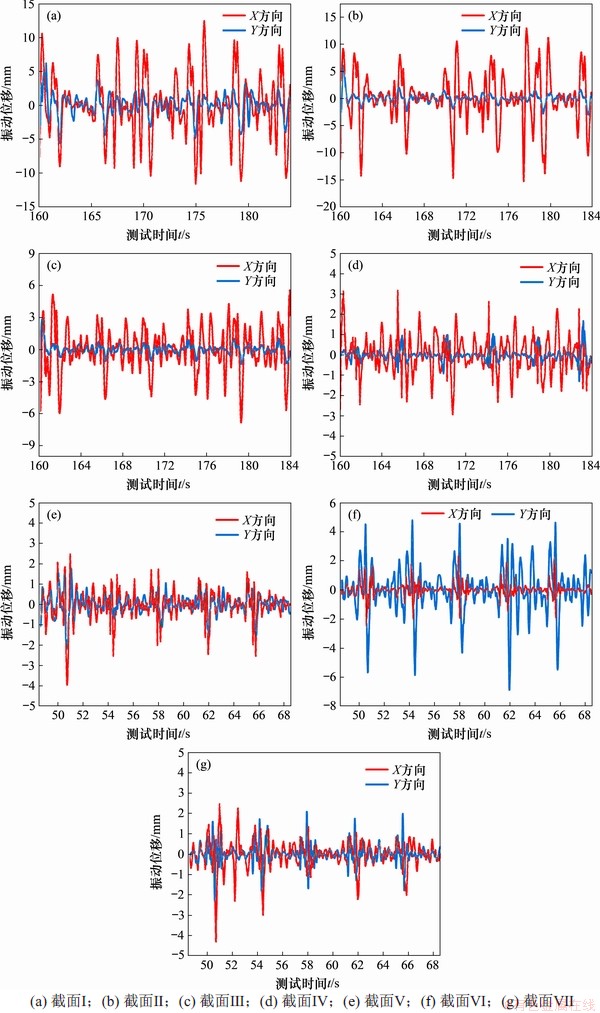

振动位移能更直观地判断管道运行状态,因此,选取20 MPa泵压下正常泵送过程中的加速度曲线进行二次积分和去趋势项处理,得到各截面X和Y方向的振动位移,如图7所示。

图7 各控制截面振动位移变化

Fig. 7 Vibration displacement of each control section

由图7可见,在水平直管截面I处X方向最大振动位移达到15 mm,Y方向最大振动位移仅5 mm,X方向振动位移明显大于Y方向位移,且该截面振动最剧烈,这主要是因为截面I离泵源最近,混凝土泵送压力损失较小。截面III、截面IV和截面V的振动位移在2~5 mm,竖直管段振动位移保持在2 mm左右。试验表明经过弯管后管道振动大幅减弱,且以水平振动为主,随着管道延伸,振动位移逐渐减小。这主要因为在正常泵送过程中,混凝土输送经过一段距离的直管和弯管后,混凝土压力衰减幅度减小并趋于稳定,管道振动随之减弱。

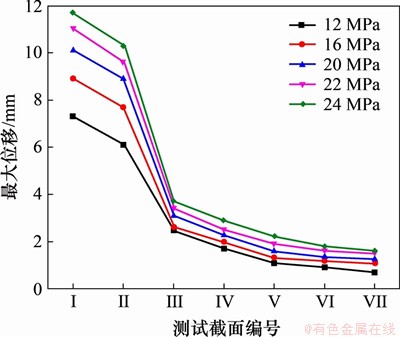

2.3.2 不同泵压下管道振动位移

采用同样方法对不同泵压下采集的加速度曲线进行二次积分和去趋势项处理,得到不同泵压下各控制截面X方向的平均最大位移如图8所示。由图8可见:不同泵压下,混凝土泵送管道振动位移的变化规律是一致的,泵压越大,管道振动位移越大。第1段水平直管X方向振动位移最大,经过第1段水平弯管截面III及以后截面X方向的振动位移缓慢减小并趋于稳定,且X方向振动位移都在4 mm以内。

图8 各控制截面X方向最大振动位移

Fig. 8 Maximum vibration displacement in X direction of each control section

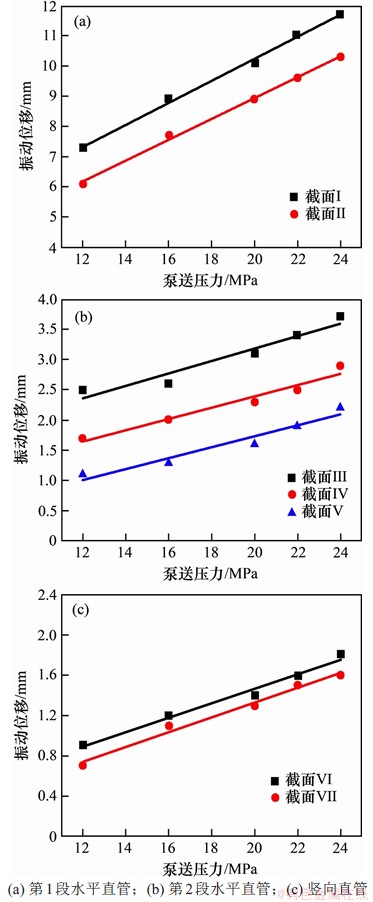

分别将泵压与不同截面X方向振动位移进行拟合,得到各管段截面X方向振动位移与泵压的关系,如图9所示。

图9 不同泵压下泵送直管振动位移

Fig. 9 Vibration displacement of straight pumping pipe under different pumping pressures

从图9可以发现,同一管段截面X方向振动位移与泵压呈线性关系,因此将直线的斜率定义为管段X方向位移特征系数λx,表征不同泵压下管段X方向振动位移变化,将直线截距定义为管道X方向位移常数Bx,则X方向振动位移方程式为

式中:

分别对不同管段进行拟合分析计算,得到第1段水平直管λx1为0.353,第2段水平管λx2为0.095,竖直管段λx3为0.073。研究表明:管道振动位移与泵压呈线性关系,λx可以表征截面X方向振动位移的变化,不同管段λx不同,离泵源最近的第1段水平管λx最大,经弯管后λx突然减小,之后λx衰减可以忽略,同一管段不同截面位移常数Bx不同。

3 结论

1) 在泵启动阶段,靠近泵源的水平直管振动加速度最大,垂直于弯管外弧线方向的加速度有突增现象,泵送管道其余截面加速度随着泵送管道延伸逐渐减小。

2) 在正常泵送阶段,泵压越大,则泵送管道振动最大加速度越大,靠近泵源处泵送管道振动加速度周期性不明显,但随着泵送管道延伸,泵送管道振动加速度变化的周期性明显加强。

3) 同一泵送管段截面X方向振动位移与泵压呈线性关系,泵压越大,泵送管道振动位移越大。泵送过程中第1段水平直管振动位移最大,经过弯管后泵送管道振动位移大幅降低,且泵送管道振动以X方向为主,Y方向振动相对较小。

4) X方向位移特征系数λx可以表征不同泵压下泵送管段X方向振动位移变化,离泵源最近的第1段水平管λx最大,经弯管后λx突然减小,之后λx衰减很小可忽略;同一泵送管段不同截面位移常数Bx不同。

参考文献:

[1] 陈国安, 范天锦, 曹斌祥. 混凝土泵液压系统压力冲击试验研究[J]. 建筑机械化, 2013, 34(8): 51-53.

CHEN Guoan, FAN Tianjin, CAO Binxiang. Research on pump hydraulic system pressure impact test[J]. Construction Mechanization, 2013, 34(8): 51-53.

[2] 郭大猛, 刘阔, 徐大鹿, 等. 混凝土泵车输料管流构耦合振动研究[J]. 东北大学学报(自然科学版), 2010, 31(1): 99-102.

GUO Dameng, LIU Kuo, XU Dalu, et al. Effect of the vibration coupling pumped concrete fluid with conveying pipes on concrete pump truck[J]. Journal of Northeastern University(Natural Science), 2010, 31(1): 99-102.

[3] MORINAGA M. Pumpability of concrete and pumping pressure in pipelines[EB/OL]. 1973

[4] DENIS K, FRANCOIS D, LARRARD T S. Avoidance of blockages in concrete pumping process[J]. ACI Materials Journal, 2005, 102(3): 183-191.

[5] 康晋宇,裴鸿斌,肖大伟,等. 超高层建筑混凝土泵送系统堵管因素分析及处理方法[J]. 施工技术, 2017, 46(23): 95-97.

KANG Jinyu,PEI Hongbin,XIAO Dawei, et al. Treatment and analysis of the plugging factor of concrete pumping system in super tall building [J]. Construction Technology, 2017, 46(23): 95-97.

[6] 姚煜中. 充液管道动力学建模与振动特性分析[D]. 上海:上海交通大学机械动力与工程学院, 2011: 36-49.

YAOYuzhong. Analysis of fluid-filledpipe dynamic modeling and vibration characteristic[D]. Shanghai: Shanghai JiaoTong University, School of Mechanical Engineering, 2011: 36-49.

[7] 柳成荫, 陈政清, 黄方林, 等. 基于神经网络的加速度时程积分方法[J]. 中南大学学报(自然科学版), 2004, 35(1): 162-166.

LIU Chengyin, CHEN Zhengqing, HUANG Fanglin, et al. Time history integral method of acceleration based on artificial neural networks[J]. Journal of Central South University(Science and Technology), 2004, 35(1): 162-166.

[8] 肖青松, 雷家艳, 施伟, 等. 基于随机动力响应时程统计指标的结构损伤初步识别[J]. 动力学与控制学报, 2019, 17(6): 567-574.

XIAO Qingsong, LEI Jiayan, SHI Wei, et al. Time-based stochastic dynamic response statistical characteristics for preliminary identification of structural damage[J]. Journal of Dynamics and Control, 2019, 1706: 567-574.

[9] 李建涛, 邓华, 姜圣, 等. 基于模态参数辨识的泵车臂架系统振动控制研究[J]. 振动与冲击, 2019, 38(7): 99-104.

LI Jiantao, DENG Hua, JIANG Sheng, et al. Vibration control of a pump truck boom system based on modal parametric identification[J]. Journal of Vibration and Shock, 2019, 38(7): 99-104.

[10] 陈栋, 王刚, 谢秀芬. 混凝土泵车臂架振动的动态特性[J]. 机械设计与研究, 2011, 27(4): 92-95.

CHEN Dong,WANG Gang,XIE Xiufen. Research on dynamic characteristics of boom system vibration of concrete pump truck[J]. Machine Design & Research, 2011, 27(4): 92-95.

[11] 刘荣升, 李慧, 高英杰, 等. 混凝土泵车臂架系统振动分析与实验[J]. 中国机械工程, 2015, 26(15): 2125-2129.

LIU Rongsheng, LI Hui, GAO Yingjie, et al. Vibration analysis and experimental test of a boom system of truck mounted concrete pump[J]. China Mechanical Engineering, 2015, 26(15): 2125-2129.

[12] 喻言, 李宏伟, 欧进萍. 结构加速度无线监测传感网络的软件设计与实现[J]. 计算机应用研究, 2005, 22(2): 197-199.

YU Yan, LI Hongwei, OU Jinping. Software design and realization of the wireless sensing network applied to structure acceleration monitoring[J]. Application Research of Computers, 2005, 22(2): 197-199.

[13] BUTTERFIELD J D, KRYNKIN A, COLLINS R P, et al. Experimental investigation into vibro-acoustic emission signal processing techniques to quantify leak flow rate in plastic water distribution pipes[J]. Applied Acoustics, 2017, 119: 146-155.

[14] GUO Qian, WANG Jun, MA Hao. Frequency adaptive repetitive controller for grid-connected inverter with an all-pass infinite impulse response(IIR) filter[C]/ /2014 IEEE 23rd International Symposium on Industrial Electronics (ISIE). Istanbul, Turkey: IEEE, 2014: 491-496.

[15] 钟萍, 丁晓利, 郑大伟, 等. Vondrak滤波法用于结构振动与GPS多路径信号的分离[J]. 中南大学学报(自然科学版), 2006, 37(6): 1189-1195.

ZHONG Ping, DING Xiaoli, ZHENG Dawei, et al. Separation of structural vibrations and GPS multipath signals using Vondrak filteri[J]. Journal of Central South University(Science and Technology), 2006, 37(6): 1189-1195.

[16] MAHATA S, SAHA S K, KAR R, et al. Optimal design of fractional order low pass Butterworth filter with accurate magnitude response[J]. Digital Signal Processing, 2018, 72: 96-114.

[17] 高明甫, 杨勇, 孔令斌. 二阶压控电压源低通滤波器设计[J]. 电子技术, 2010, 47(3): 73-75.

GAO Mingfu, YANG Yong, KONG Lingbin. Design of low-pass filter of second-order voltage-controlled voltage source[J]. Electronic Technology, 2010, 47(3): 73-75.

[18] 池思慧, 刘宛, 董金宁, 等. 基于CFA的六阶切比雪夫有源低通滤波器设计与仿真[J]. 电子测量技术, 2019, 42(6): 119-122.

CHI Sihui, LIU Wan, DONG Jinning, et al. Design and simulation of six-order Chebyshev active low-pass filter based on CFA[J]. Electronic Measurement Technology, 2019, 42(6): 119-122.

[19] 王艳文, 史先红. 基于MATLAB的切比雪夫Ⅱ型数字低通滤波器设计[J]. 科技视界, 2013(17): 69.

WANG Yanwen, SHI Xianhong. Design of Chebyshev II digital low-pass filter based on MATLAB[J]. Science & Technology Vision, 2013(17): 69.

[20] 周小祥, 陈尔奎, 吕桂庆, 等. 基于数字积分和LMS的振动加速度信号处理[J]. 自动化仪表, 2006, 27(9): 51-53.

ZHOU Xiaoxiang, CHEN Erkui, LV Guiqing, et al. The processing of vibration acceleration signal based on numeric integration and LMS[J]. Process Automation Instrumentation, 2006, 27(9): 51-53.

[21] 陈为真, 汪秉文, 胡晓娅. 基于时域积分的加速度信号处理[J]. 华中科技大学学报(自然科学版), 2010, 38(1): 1-4.

CHEN Weizhen WANG Bingwen HU Xiaoya. Acceleration signal processing by numerical integration[J]. Journal of Huazhong University of Science and Technology(Nature Science), 2010, 38(1): 1-4.

[22] 程晶晶, 高双, 范云龙, 等. 时域积分的LWD振动加速度处理电路[J]. 自动化仪表, 2016, 37(12): 1-4, 9.

CHENG Jingjing, GAO Shuang, FAN Yunlong, et al. LWD vibration acceleration processing circuit based on time-domain integration[J]. Process Automation Instrumentation, 2016, 37(12): 1-4, 9.

(编辑 秦明阳)

收稿日期: 2019 -11 -18; 修回日期: 2020 -02 -20

基金项目(Foundation item):国家重点研发计划项目(2017YFC0805500) (Project(2017YFC0805500) supported by National Key Research & Development Program of China)

通信作者:杜婷,博士,副教授,从事再生混凝土和工程结构安全研究;E-mail:duting @hust.edu.cn

摘要:为了实时掌握混凝土泵送状态,避免泵管振动位移过大而发生泵送故障或爆管事故,采用试验和理论分析相结合的方法研究混凝土泵送过程中泵管振动特征。在混凝土泵管控制截面上布置加速度传感器,以动态采集方式获取泵送过程中泵管控制截面的振动加速度,并采用IIR切比雪夫II型数字滤波器对采集的加速度数据进行降噪处理,通过时域积分计算获取泵管控制截面的振动速度和振动位移;在此基础上分析泵管泵送过程中的振动加速度和振动位移的变化规律。研究结果表明:在正常泵送阶段,靠近泵源处泵管振动加速度周期性不明显,但随着泵管延伸,泵管振动加速度变化的周期性加强;混凝土泵送时泵管以X方向振动为主,并定义了位移特征系数λx表征泵管的振动状态;泵管控制截面的最大加速度与泵送压力有良好的相关性,泵送压力越大,泵管振动的最大加速度越大;在正常泵送条件下,泵管控制截面的振动加速度在一定范围内变化,且泵管的振动位移与泵压呈线性关系,第1段水平直管振动位移最大,经过弯管后泵管振动位移大幅降低并趋于稳定。泵管振动监测及分析能及时发现混凝土泵送异常状态,泵送管道的支撑形式、位置及弯管对泵管振动加速度和振动位移影响较大。

[1] 陈国安, 范天锦, 曹斌祥. 混凝土泵液压系统压力冲击试验研究[J]. 建筑机械化, 2013, 34(8): 51-53.

[2] 郭大猛, 刘阔, 徐大鹿, 等. 混凝土泵车输料管流构耦合振动研究[J]. 东北大学学报(自然科学版), 2010, 31(1): 99-102.

[3] MORINAGA M. Pumpability of concrete and pumping pressure in pipelines[EB/OL]. 1973

[5] 康晋宇,裴鸿斌,肖大伟,等. 超高层建筑混凝土泵送系统堵管因素分析及处理方法[J]. 施工技术, 2017, 46(23): 95-97.

[6] 姚煜中. 充液管道动力学建模与振动特性分析[D]. 上海:上海交通大学机械动力与工程学院, 2011: 36-49.

[7] 柳成荫, 陈政清, 黄方林, 等. 基于神经网络的加速度时程积分方法[J]. 中南大学学报(自然科学版), 2004, 35(1): 162-166.

[8] 肖青松, 雷家艳, 施伟, 等. 基于随机动力响应时程统计指标的结构损伤初步识别[J]. 动力学与控制学报, 2019, 17(6): 567-574.

[9] 李建涛, 邓华, 姜圣, 等. 基于模态参数辨识的泵车臂架系统振动控制研究[J]. 振动与冲击, 2019, 38(7): 99-104.

[10] 陈栋, 王刚, 谢秀芬. 混凝土泵车臂架振动的动态特性[J]. 机械设计与研究, 2011, 27(4): 92-95.

[11] 刘荣升, 李慧, 高英杰, 等. 混凝土泵车臂架系统振动分析与实验[J]. 中国机械工程, 2015, 26(15): 2125-2129.

[12] 喻言, 李宏伟, 欧进萍. 结构加速度无线监测传感网络的软件设计与实现[J]. 计算机应用研究, 2005, 22(2): 197-199.

[15] 钟萍, 丁晓利, 郑大伟, 等. Vondrak滤波法用于结构振动与GPS多路径信号的分离[J]. 中南大学学报(自然科学版), 2006, 37(6): 1189-1195.

[17] 高明甫, 杨勇, 孔令斌. 二阶压控电压源低通滤波器设计[J]. 电子技术, 2010, 47(3): 73-75.

[18] 池思慧, 刘宛, 董金宁, 等. 基于CFA的六阶切比雪夫有源低通滤波器设计与仿真[J]. 电子测量技术, 2019, 42(6): 119-122.

[19] 王艳文, 史先红. 基于MATLAB的切比雪夫Ⅱ型数字低通滤波器设计[J]. 科技视界, 2013(17): 69.

[20] 周小祥, 陈尔奎, 吕桂庆, 等. 基于数字积分和LMS的振动加速度信号处理[J]. 自动化仪表, 2006, 27(9): 51-53.

[21] 陈为真, 汪秉文, 胡晓娅. 基于时域积分的加速度信号处理[J]. 华中科技大学学报(自然科学版), 2010, 38(1): 1-4.

[22] 程晶晶, 高双, 范云龙, 等. 时域积分的LWD振动加速度处理电路[J]. 自动化仪表, 2016, 37(12): 1-4, 9.