双氧水配合TRPO/TBP萃取分离钨钼的工业试验

中南大学冶金与环境学院冶金分离科学与工程实验室

中南大学难冶有色金属资源高效利用国家工程实验室

洛阳栾川钼业集团股份有限公司

摘 要:

以双氧水(H2O2)为配合剂,采用混合萃取剂三烷基氧膦(TRPO)和磷酸三丁酯(TBP)从含WO3110~150 g·L-1、Mo/WO3(质量比)10%~15%的高钼钨酸铵溶液中萃取分离钨钼,负载有机相用NH4HCO3溶液选择性反萃Mo。在萃取-反萃取试验研究的基础上进行工业试验,利用kremser方程确定了平衡p H值、萃取级数和W,Mo萃取率之间的关系,提出了中间级加酸调p H值的2段式逆流萃取、2段式反萃取等新的工艺改进措施,在优化条件下长时间运转以考察新工艺的稳定性,并进行技术经济成本分析。结果表明:有机相组成(体积分数)为3%TRPO+70%TBP+27%磺化煤油,有机相流量为100 L·h-1,料液中含WO3110~150 g·L-1,Mo/WO3(质量比)10%~15%,优化试验条件下得到的萃余液中WO3质量浓度为126~151 g·L-1,Mo质量浓度为0.0019~0.0120 g·L-1,Mo/WO3质量比小于0.9×10-4;新工艺连续运转21个月,萃余液和反萃液质量稳定、有机相循环性能好、系统运行状况平稳;萃余液中Mo含量满足制备0级仲钨酸铵(APT)产品的需求。新工艺在处理高钼含钨溶液时,具有除Mo彻底、W收率高、Mo产品附加值高、成本低和清洁环保等优点。工业试验结果证明新工艺已具备产业化应用条件。

关键词:

中图分类号: TF841

作者简介:关文娟(1985-),女,湖南慈利人,博士,讲师,研究方向:稀有金属冶金;E-mail:guanwenjuan1985@163.com;;张贵清,教授;电话:13875926068;E-mail:gq_zhang@163.com;

收稿日期:2014-03-05

基金:国家水体污染控制与治理重大专项(2010ZX07212-008)资助;

Industrial Test of Solvent Extraction Separation of Mo and W by H2O2-Complexation with TRPO / TBP

Guan Wenjuan Zhang Guiqing Xiao Liansheng Zhang Qixiu Li Xiaoyu Zhang Hubiao

Laboratory of Metallurgical Separation Science and Engineering,School of Metallurgy and Environment,Central South University

National Engineering Laboratory for Efficient Utilization of Refractory Nonferrous Metals Resources,Central South University

China Molybdenum Co.,Ltd.

Abstract:

The solvent extraction separation of molybdenum( Mo) and tungsten( W) was carried out from ammonium molybdate solution containing Mo / WO3 of 10% ~ 15%( mass ratio) and WO3110 ~ 150 g·L-1using a mixture of tri-alkyl phosphine oxide( TRPO)and tributyl phosphate( TBP) as extractant and hydrogen peroxide( H2O2) as complex agent. The molybdenum was selectively stripped from loaded organic phase with ammonium bicarbonate( NH4HCO3) solution. The industrial test was carried out based on the study of extraction-stripping experiment. The relationship among equilibrium p H,extraction stages and the extraction rate of molybdenum and tungsten was defined by kremser equation. The improved measurements including methods of the process of 2-section countercurrent extraction with acid regulation in one of the middle stage and the process of 2-section stripping were proposed. The stability of the new technology was investigated by a long time-running test under the optimized conditions and the economic cost of the technology was analyzed. The result indicated that the concentration of WO3 was 126 ~ 151 g·L-1,the concentration of Mo was 0. 0019 ~ 0. 0120g·L-1,and the Mo/WO3( mass ratio) was less than 0. 9 × 10~(- 4)in the raffinate under the optimized conditions that the organic phase composition( volume fraction) was 3% TRPO + 70% TBP + 27% sulfonated kerosene,the flow rate of organic phase was 100 L·h- 1,and the concentration of WO3 was 110 ~ 150 g·L-1and the Mo / WO3( mass ratio) was 10%~ 15% in the feed solution. The industrial test was successfully and continuously running for about 21 months. The quality of raffinate and stripping liquor were stable,the cycling property of organic phase was good and the running status of the system was stable in the industrial test. The impurity Mo content in the raffinate could fully meet the requirements for producing ammonium paratungstate( APT) of the 0 grade national standards of China.The new technology provided obvious advantages including deep Mo removing,high recovery of W and high added value of Mo product,low cost,clean and environmental friendliness in processing tungstate solution containing high Mo.

Keyword:

tungsten; molybdenum; solvent extraction separation; TRPO; TBP; H2O2;

Received: 2014-03-05

钨是一种重要的战略资源,广泛应用于国防、 航空航天、冶金、电子、机械等众多领域[1]。近年来,随着优质钨矿资源被持续消耗,保有钨矿资源中含钼量越来越高[2 - 3],从高钼溶液中实现钨钼分离越来越被重视[4 - 5]。可用于钨钼分离的方法种类繁多[6 - 7],有萃取法[8]、沉淀法[9]、离子交换法、 吸附法等,目前在工业上广泛采用的是基于硫代钼酸根与钨含氧阴离子性质差异的离子交换法[10 - 11]、季铵盐萃取法[12]、Mo S3沉淀法和选择性沉淀法[13 - 14]。该类方法的共同前提是使Mo彻底硫代化转化为硫代钼酸根离子,因此需要加入( NH4)2S,Na2S或H2S等硫化剂。在处理含钼量较低的钨原料( Mo /WO3质量比< 2% ) 时,此类方法具有成本低,简单易行,除钼彻底等优点。但硫化剂用量随钼含量升高而大幅增加,且硫化剂价格昂贵,恶臭有毒,大量使用将加重环境污染,危害职工健康,因此该类方法并不适用于处理高钼含钨溶液[15 - 16]。

另一类更适合从高钼含钨溶液中除钼的方法是基于钨、钼过氧阴离子性质差异来实现钨钼分离的方法,如络合均相沉淀法[17]、液膜萃取法[18 - 20]和萃取法等,尤其是其中的双氧水配合萃取法极具工业应用价值[21 - 23]。该方法的原理是, 在酸性条件下使钨、钼与H2O2发生配合反应,分别生成相应过氧配阴离子[24],钼的过氧配合物与中性或碱性萃取剂的亲和力强于钨,因此将被优先萃取,从而实现钨钼分离。双氧水配合萃取法中使用的H2O2试剂清洁环保,价廉易得,与硫化法相比,该方法在处理高钼含钨溶液时,具有清洁环保、成本低、除钼彻底等一系列优势。但因该类方法存在钨共萃损失大[22]、萃取体系中采用的甲基异丁基酮( MIBK) 具备一定毒性且水溶性大[23],有机相流失较严重等一系列问题,导致该工艺至今尚未在工业上得到应用。

近年来,针对双氧水配合萃取法分离钨钼方法中存在的问题展开了系统而深入的研究,提出了一种以双氧水配合萃取法分离钨钼为核心的清洁高效钨钼分离新工艺[25 - 28]。此前针对该方法的研究均是在钠盐溶液中进行的,现以高钼含钨铵盐溶液为研究对象,采用三烷基氧膦( TRPO) 和磷酸三丁酯( TBP) 为混合萃取剂,H2O2为配合剂,从Mo /WO3高达10% ~ 15% 的钨酸铵溶液中萃取分离钨钼,得到了满意结果。研究对双氧水配合萃取法分离钨钼萃取原料液的制备方法[27 - 28]、萃取和反萃取过程中各因素的影响规律[25 - 26]均进行了详细的考察,并进行了连续运转试验。在此基础上,进行工业试验,根据新工艺中萃取-反萃取体系的特性,对传统多级逆流萃取过程进行适当改进,进一步提高新工艺的钨钼分离效果,最后对新技术的经济成本进行简要分析。本文研究了双氧水配合TRPO /TBP混合萃取剂萃取分离钨钼新工艺,为工业化应用提供重要依据。

1实验

1. 1原则流程

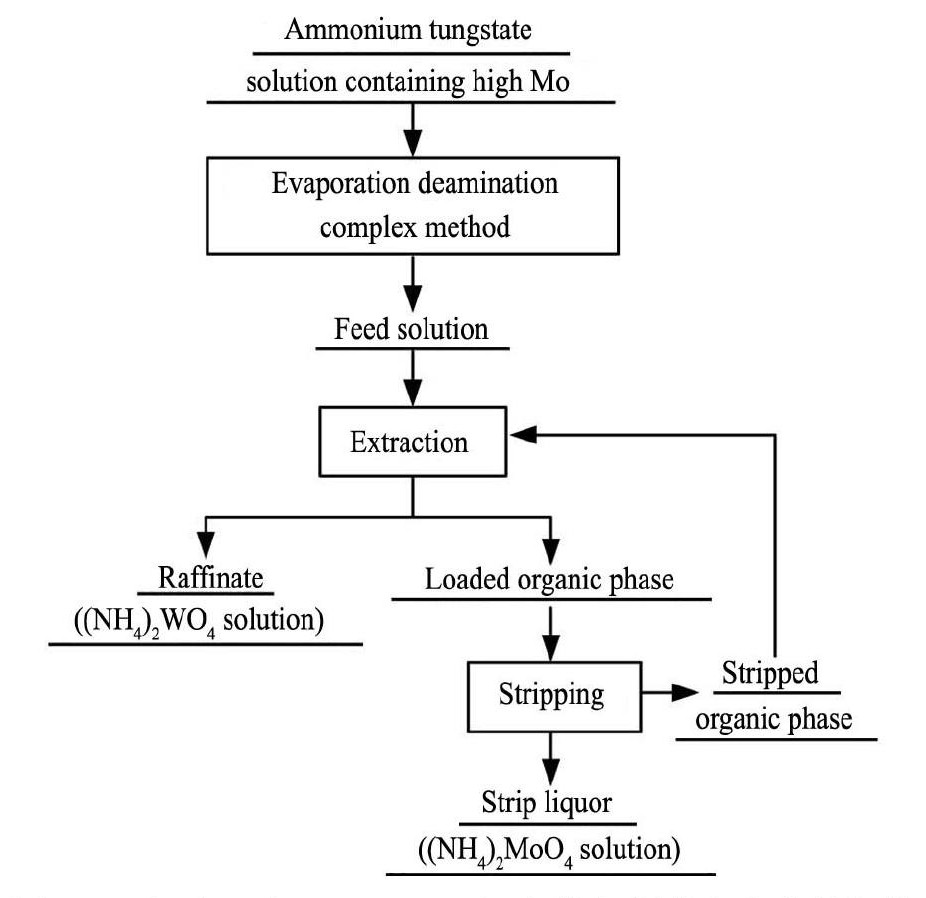

工业试验在河南洛阳栾川钼业集团股份有限公司APT项目指挥部进行,原则流程如图1所示。 高钼钨酸铵溶液经“蒸发脱氨配合法”制备萃取原料液后[27],用TRPO/TBP混合萃取剂进行萃取分离钨钼,除钼后萃余液用于回收W。负载钼的有机相用NH4HCO3溶液进行反萃,得到的反萃液用于回收Mo。

图1双氧水配合TRPO/TBP混合萃取剂萃取分离钨钼的原则流程Fig. 1 Flowchart of treatment of low-grade scheelite containing high Mo by combined process of “solvent extraction by H2O2-complexation with a mixture extractant TRPO / TBP”

1. 2试剂与原料

试验使用的高钼钨酸铵溶液由河南栾川洛钼集团下属分公司提供[29 - 30],制备萃取原料液的方法为“蒸发脱氨配合法”[27]。萃取原料液中含WO3110 ~ 160 g·L- 1,Mo /WO310% ~ 15% ( 质量分数) , P / WO3,Si/WO3均小于0. 01% ( 质量分数) ,Na小于0. 01 g·L- 1。

试验中使用的双氧水、硫酸、氢氧化钠、碳酸氢铵、氨水等均为工业级试剂,用硫酸和氨水调节溶液的p H值。用于配制有机相的TRPO为工业级,纯度> 93% ; TBP为分析纯,纯度> 98. 5% ; 磺化煤油为市售煤油,经浓硫酸处理除去极性物质。试验中采用的有机相组成为3% TRPO + 70% TBP + 27% 磺化煤油( 体积分数) 。

1. 3设备与方法

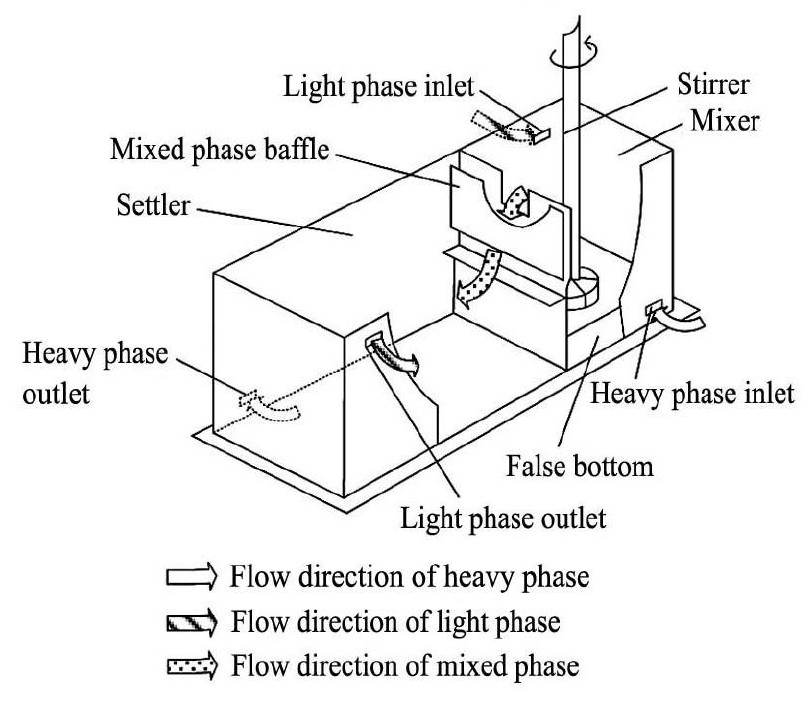

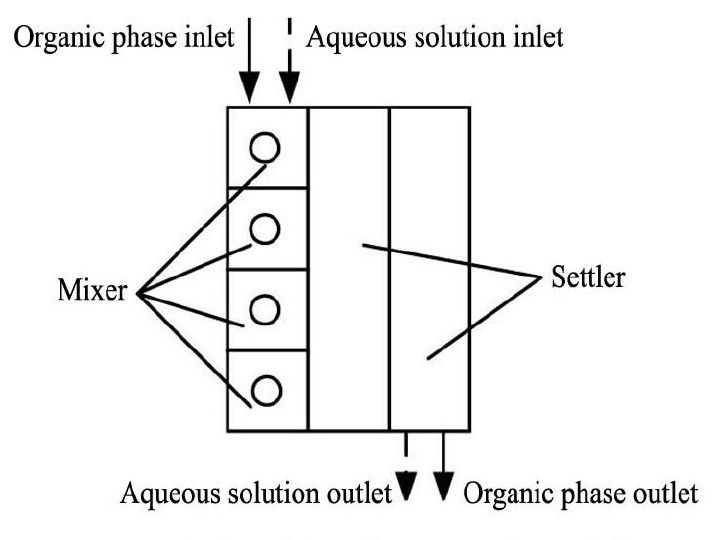

主要萃取设备混合澄清槽的基本结构如图2所示。单级混合澄清槽混合室( 包括潜室) 尺寸为102 cm × 20 cm × 450 cm,其中潜室高为60 cm,澄清室长度为混合室的4倍。

混合澄清槽中每级混合室装配搅拌器,连接流通水相、有机相的管道,水相和有机相进口处流量用恒 流蠕动泵 控制, 萃取平衡p H值由KE1103p H计在线测定。混合澄清槽的充槽启动方式非常重要,第一次启动前可直接在每级槽体充入一定体积的萃取水相和有机相,长时间运转后槽体将达到平衡。试验过程中用硫酸或氨水调节溶液p H值。H2O2的加入量用H2O2与( W + Mo)摩尔数的比值k表示,有其

图2混合澄清槽的原理及结构图Fig. 2 Structure and principle of mixer-settler

分别取平衡后水相和有机相分析钨和钼,其中WO3用硫氰酸盐比色法分析,Mo采用硫氰酸铵比色法分析。

2结果与讨论

2. 1 p H值和萃取级数的确定

在单级萃取和反萃取试验[25 - 26]及连续运转试验研究的基础上进行工业试验,萃取原料液采用 “蒸发脱氨配合法”制备。萃取-反萃取温度均控制在15 ~ 20 ℃之间。萃取段主要工艺参数包括H2O2用量、p H值、串级方式和萃取级数等。H2O2用量不仅对钨钼分离性能有影响,还决定了萃取料液的稳定性,工业试验中H2O2用量k = 1. 9,料液能稳定放置15 d以上。串级方式为逆流萃取。p H值是决定萃取级数和除钼深度的重要因素,以下进行详细考察。

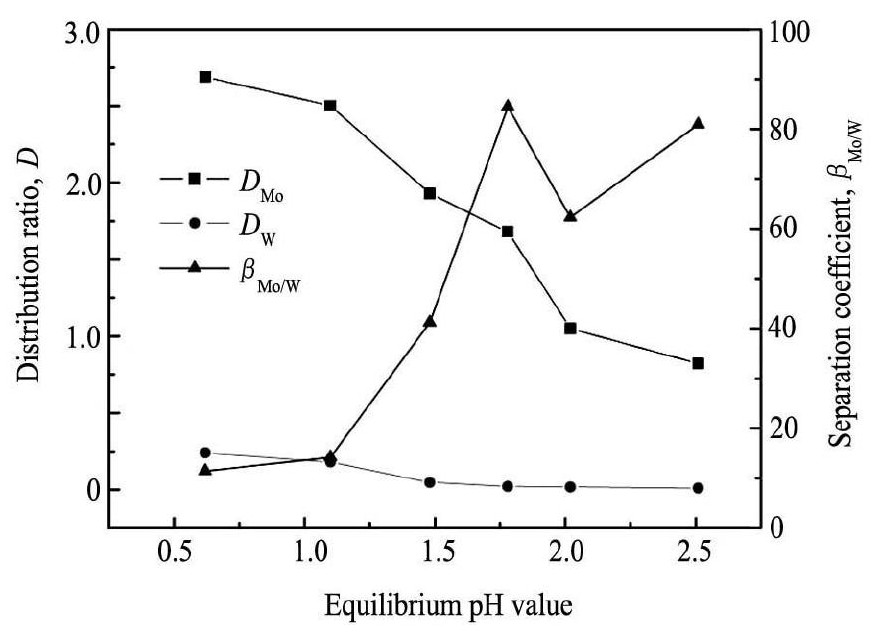

萃取平衡p H值对有机相的饱和萃Mo容量影响显著。萃取平衡p H值为1. 58时,有机相饱和萃Mo容量为12. 33 g·L- 1; p H值升高为2. 05,饱和萃Mo容量则降低为9. 44 g·L- 1[25]。在早期的萃取试验研究中,还得到了组成有机相( 体积分数) 为2% + 80% + 18% 磺化煤油的单级萃取平衡数据。 萃取料液H2O2用量为k = 1. 4,放置时间48 h,萃取水相约含WO390. 6 g·L- 1,Mo 12. 3 g·L- 1,萃取相比O/A = 1 /1,温度20 ℃,振荡时间5 min,萃取平衡p H值对W,Mo萃取分离的影响结果如图3所示。

图3萃取平衡p H值对Mo,W萃取的影响Fig. 3 Effect of equilibrium p H on extraction of Mo and W

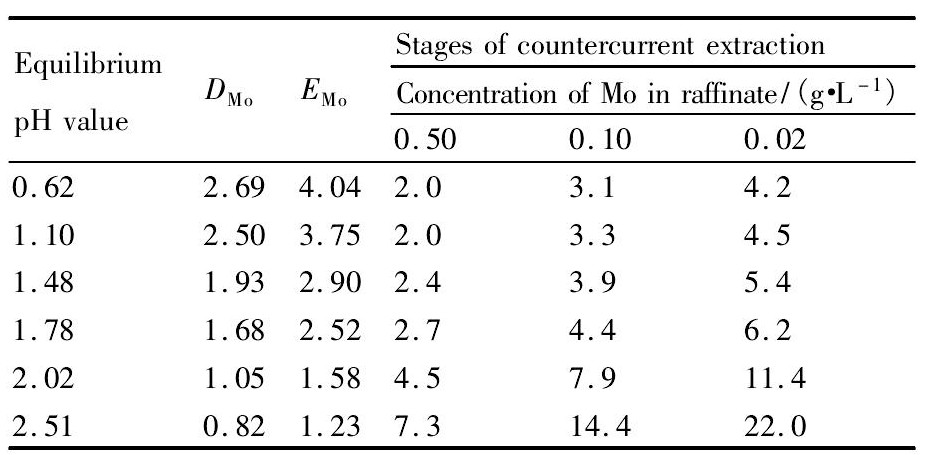

从图3可以看出,萃取的平衡p H值对W,Mo萃取分离影响很大。随着萃取水相初始p H值上升,Mo与W的萃取分配比D均下降。现假设料液中含Mo 10. 00 g·L- 1,萃取相比为O/A = 1. 5 /1. 0, 预得到Mo浓度分别为0. 50,0. 10和0. 02 g·L- 1的萃余液,根据Kremser方程分别计算所需的逆流萃取级数n。结果列于表1。

由表1知,平衡p H值与萃取级数关系紧密, 其余萃取条件和除钼深度要求相同时,平衡p H值越低,相应所需萃取级数越少。试验过程中的萃取平衡p H值一般控制在1. 0 ~ 2. 5之间。考虑到混合澄清槽的实际效率低于100% ,根据前期的单级试验、连续运转试验结果,结合理论分析,选择逆流萃取级数为12级。试验过程中,可以根据对除钼深度和钨共萃损失的要求,调整萃取段的萃取平衡p H值。

2. 2中间级加酸调p H值的两段式逆流萃取

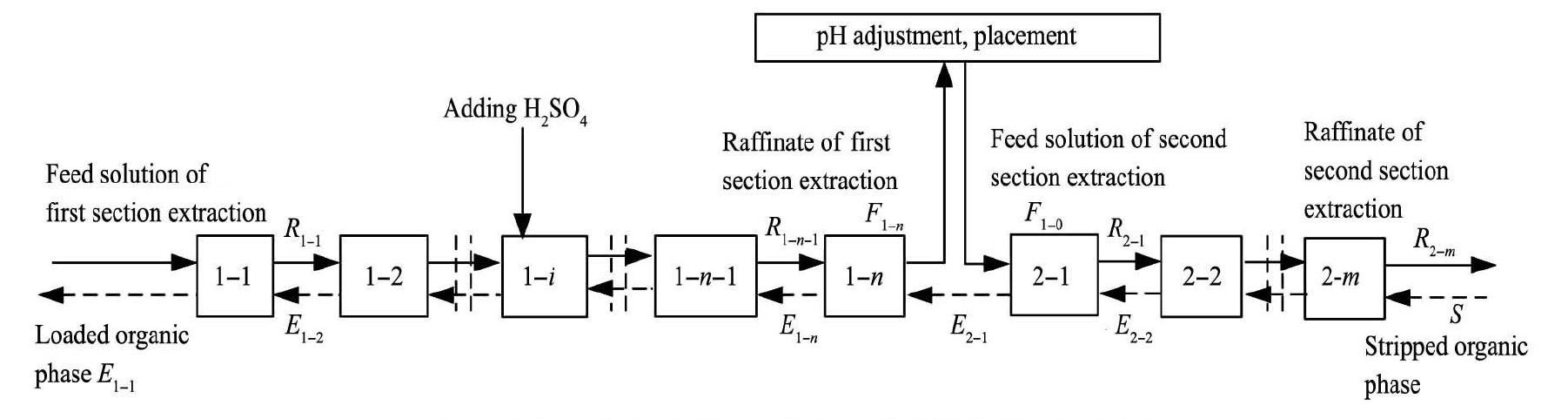

图4所示为工业试验中采用的逆流萃取流程。 1段萃取得到的萃余液放置一段时间后,加H2SO4调整p H值,再作为2段萃取的料液。在1段萃取中,采取了向中间级加H2SO4的方式调整萃取级的平衡p H值,这种串级方式在本工艺中被称为 “中间级加酸调p H值的两段式逆流萃取”。

以图4中1段萃取为例,由于TRPO/TBP萃取W,Mo的反应为消耗H+的反应,萃取平衡后,p H值会升高,所以在不加酸调p H值的情况下,萃取平衡p H值随萃取级数的增加而升高,也就是说, 负载有机相出口级萃取平衡p H值最低,而萃余液出口级萃取平衡p H值最高。前期的单级萃取试验结果表明,p H值越低,W和Mo的分配比越大。负载有机相出口级萃取平衡p H值最低将不利于得到负载W浓度低的负载有机相,而萃余液出口级萃取平衡p H值最高则不利于得到Mo浓度低的萃余液。通过图4所示在靠近萃余液出口级加酸的方式,改变平衡p H值在各级的分配规律,使萃取平衡p H值在负载有机相出口级维持较高值而在萃余液出口级维持较低值,从而有利于提高钨钼的分离效果。

经过1段萃取后,萃取料液中钼的过氧配合物基本全部进入有机相,萃余液中Mo的过氧配合物浓度减小,Mo与W的杂多酸进一步解聚,促使Mo与H2O2的配合反应平衡向生成过氧钼酸的方向移动。因此,1段萃余液经放置后再进行2段萃取,将使溶液中Mo和H2O2的配合反应更为彻底, 有利于深度除Mo。

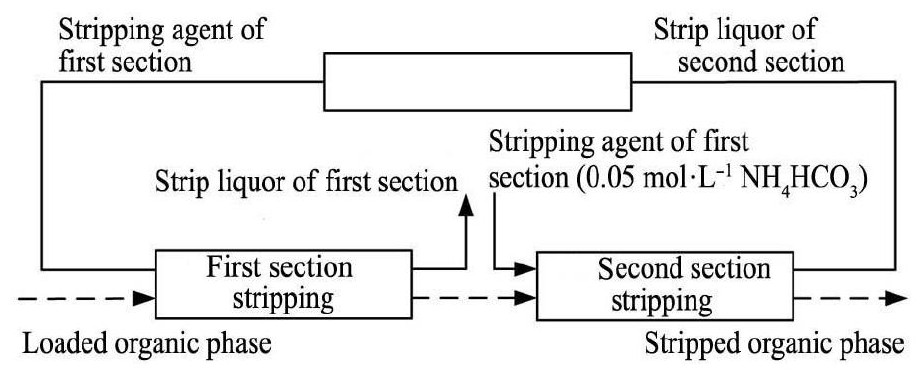

2. 3两段式反萃取

负载浓度较低的有机相与高浓度的NH4HCO3溶液接触时分相性能不佳,为此提出两段式反萃取。 图5所示为工业试验中的两段式并流反萃取流程。

两段式并流反萃取是以浓度为0. 05 mol·L- 1的NH4HCO3溶液为2段反萃取的反萃剂,得到的2段反萃液补加0. 8 mol·L- 1的NH4HCO3试剂后作为1段反萃取的反萃剂。通过采用两段式反萃取, 1段反萃取为高浓度的NH4HCO3反萃剂与高负Mo浓度的有机相接触,有利于得到高Mo浓度的反萃液; 2段反萃取为低NH4HCO3浓度的反萃剂与低负Mo浓度的有机相接触,有利于改善反萃取的分相性能,减少两相夹带,得到Mo反萃彻底的空白有机相; 2段反萃液返回作为1段反萃剂,既不会造成NH4HCO3试剂的额外消耗,也不会增加耗水量。

表1平衡p H值与逆流萃取级数的关系Table 1Relationship between equilibrium p H value and stages of countercurrent extraction 下载原图

* DMobeing distribution coefficient of Mo,EMobeing extraction factor of Mo

表1平衡p H值与逆流萃取级数的关系Table 1Relationship between equilibrium p H value and stages of countercurrent extraction

图4中间1级加酸调p H值的两段式逆流萃取流程图Fig. 4 Flowchart of 2-section multi-stage countercurrent extraction with acid p H value regulation in one of middle stage F: Feed solution; R: Raffinate; E: Loaded organic phase; S: Stripped orgamic phase; m,n: Extraction stage

图5两段式并流反萃取的流程图Fig. 5 Flowchart of 2-section concurrent stripping

2. 4反萃取采用的多混合室澄清槽

NH4HCO3从TRPO/TBP混合萃取剂中反萃取Mo的反应平衡速度比萃取反应的平衡速度慢,反萃取体系的分相速度也比萃取体系慢。工业试验对反萃取段采用的混合澄清槽进行了适当改良, 图6所示为改良后的反萃取段混合澄清槽主体结构。

由图6知,反萃取段采用了多混合室的混合澄清槽,目的在于增加两相接触时间; 同时增加了澄清槽的体积以延长分相时间。

2. 5工业试验结果

工业化试验生产线位于河南省栾川县庙子乡,APT生产规模为50 t·a- 1。图7所示为双氧水配合TRPO / TBP混合萃取剂萃取分离钨钼的“萃取-反萃取”工业试验流程。

图6改良后的反萃取段混合澄清槽Fig. 6 Improved mixer-settler for stripping

有机相组成为3% TRPO + 70% TBP + 27% 磺化煤油( 体积分数) ,其中萃取段为中间级加酸调p H值的两段式逆流萃取,反萃取段为两段式并流反萃取。试验得到的1段萃余液为除Mo后( NH4)2WO4溶液,可用于回收W; 2段反萃液为( NH4)2Mo O4的富集液,可用于回收Mo。

试验采用的料液由蒸发脱氨配合法制备,含WO3110 ~ 150 g·L- 1,Mo /WO310% ~ 15% ,H2O2用量为k = 1. 9,放置时间> 24 h; 试验过程中有机相流量为100 L·h- 1,1段萃取有机相的操作容量( 设定的传输容量) 为8. 5 g·L- 1Mo,1段萃取的料液流量根据料液中Mo浓度和有机相的操作容量确定,1段萃取得到的萃余液经放置和加酸调p H后作为2段萃取的料液,2段萃取有机相和水相流量与1段萃取相匹配; 1段萃取水相初始p H 2. 00 ~ 2. 20,1 ~ 3级平衡p H 1. 70,1 ~ 7级平衡p H 1. 10,2段萃取水相初始p H值为1. 10; 1段反萃取流比为7 /1 ~ 10 /1,2段反萃取流比为10 /1; 萃取与反萃取温度均控制在15 ~ 20 ℃,萃取段两相混合时间约5 min,反萃取段两相混合时间约20 min; 得到的典型工业试验数据列于表2。

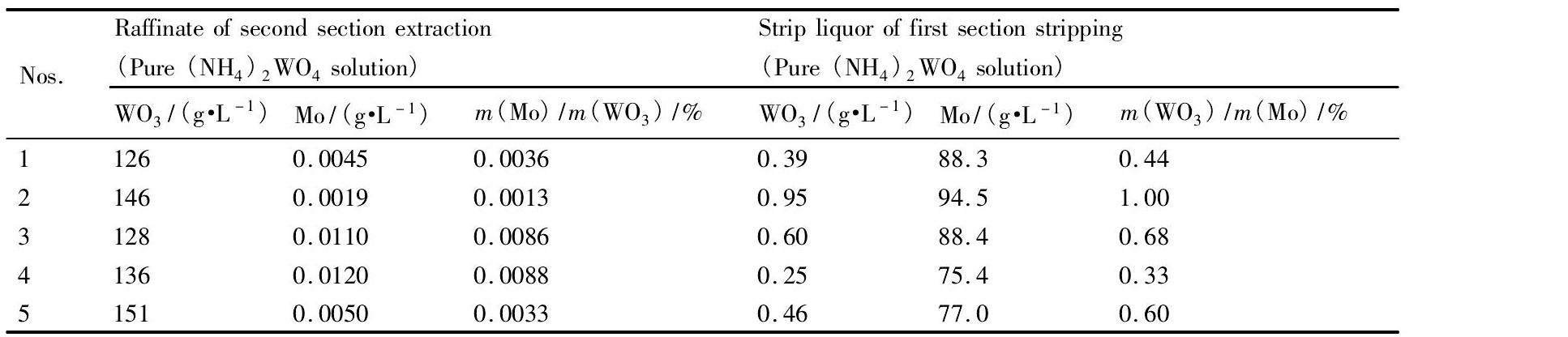

工业试验共连续运行21个月,运行状况良好。 由表2可知,试验得到的萃余液中WO3质量浓度为126 ~ 151 g·L- 1,Mo质量浓度为0. 0019 ~ 0. 0120 g·L- 1,Mo /WO3质量比小于0. 9 × 10- 4; 反萃液中Mo质量浓度为75. 4 ~ 94. 5 g·L- 1,WO3质量浓度为0. 25 ~ 0. 95 g·L- 1,WO3/ Mo质量比小于1 × 10- 2。工业试验中得到的萃余液中Mo及其他杂质含量完全满足制备0级APT产品的要求。

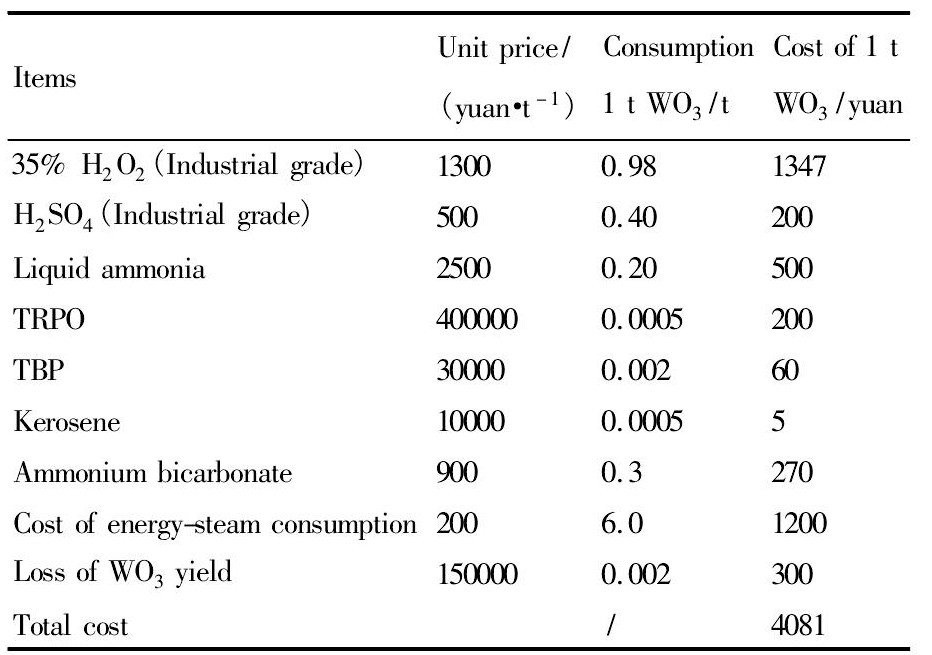

2. 6工艺综合成本分析

按高钼钨酸铵溶液含WO3130 g·L- 1,Mo / WO3质量比为12. 5% 计算,按照工业试验技术指标,对每生产1 t WO3采用双氧水配合TRPO/TBP萃取法除钼所需的原料、能源消耗等生产成本的估算如表3所示。

由表3可知,采用双氧水配合TRPO/TBP萃取法时,每生产1 t WO3所需的除钼成本为4081元。双氧水配合TRPO/TBP萃取法在处理高钼钨酸铵溶液时的经济优势主要体现在以下方面:

图7双氧水配合TRPO/TBP萃取分离钨钼的工业试验流程图Fig. 7 Flowchart of industrial test of solvent extraction separation of Mo and W by H2O2-complexation with TRPO / TBP

表2双氧水配合TRPO/TBP萃取分离钨钼的工业试验典型数据Table 2 Typical results of industrial test for solvent extraction separation of Mo and W by H2O2-complexation with TRPO / TBP 下载原图

表2双氧水配合TRPO/TBP萃取分离钨钼的工业试验典型数据Table 2 Typical results of industrial test for solvent extraction separation of Mo and W by H2O2-complexation with TRPO / TBP

表3双氧水配合TRPO/TBP萃取分离钨钼的除Mo成本Table 3Cost of removing Mo in solvent extraction sepa- ration of Mo and W by H2O2-complexation with TRPO / TBP 下载原图

表3双氧水配合TRPO/TBP萃取分离钨钼的除Mo成本Table 3Cost of removing Mo in solvent extraction sepa- ration of Mo and W by H2O2-complexation with TRPO / TBP

( 1) 试剂成本低。同样的高钼钨酸铵溶液采用硫代法除钼时,若含S 8% 的工业级( NH4)2S溶液售价按1800元·t- 1计,则仅Mo的彻底硫代化所需的硫化剂( ( NH4)2S) 成本估算高达每吨WO34133元; 由表3可知,采用双氧水配合萃取法,每吨WO3的除Mo试剂成本为1347元,仅为硫代法的1 /3。

( 2) WO3回收率高。传统硫代法中WO3的回收率为98% 以上,而双氧水配合萃取分离钨钼过程WO3的回收率可达99. 8% 以上。

( 3) Mo产品附加值高。每生产1 t WO3将同时产出Mo约125 kg,双氧水配合萃取法得到的Mo将全部以国标1级以上钼酸铵产品产出,每生产1 t WO3仅Mo产品价值即高达2. 4万元以上。 硫代法中得到的钼富集物为含钨钼渣,只能以初级产品出售,价值低; 若双氧水配合萃取法能较选择性沉淀法使Mo产品价值提高100元每吨度( 1吨度表示1吨物质,其品位为1% ) ,则每生产1 t WO3,仅Mo产品收益能增加1250元。

3结论

1. 确定了p H值和萃取级数,选择12级逆流萃取。通过在萃取过程中采用中间级加酸调p H值的两段式逆流萃取,反萃取过程中采用两段式反萃取等方法,并使用改良后的多混合室澄清槽进行反萃取,提高了钨钼的分离效果。

2. 河南省洛阳栾川钼业集团股份有限公司建立了年产50 t APT的工业化试验生产线,在最佳工艺条件下连续运行21个月,状况良好。得到的萃余液中Mo及其他杂质含量完全满足制备0级APT产品的要求。

3. 工业试验和技术经济分析结果表明,双氧水配合TRPO/TBP萃取分离钨钼新工艺用于处理高钼含量的钨钼混合溶液,具有除Mo彻底、W收率高、 Mo产品附加值高、成本低和清洁环保等一系列优势,是对传统钨钼分离工艺的一次有效提升。