文章编号:1004-0609(2011)06-1444-06

块体非晶合金剪切带的原子力纳米压痕行为

许 福,龙志林,彭 建,张 平

(湘潭大学 土木工程与力学学院,湘潭 411105)

摘 要:

通过原子力显微镜(AFM)纳米压痕实验研究传统纳米压痕实验形成的Fe基非晶合金剪切带区域及未变形区域的变形;结合压痕形貌实时原位观测,探讨块体非晶合金塑性变形局域化的原因。结果表明:最大载荷44.6 μN下,材料的剪切带、剪切带间和未变形区域的AFM纳米压痕残余面积分别为3 274.7、2 976.5和2 879.2 nm2,对应的硬度分别为13.62、14.98和15.49 GPa,剪切带区域的硬度值比未变形区域的硬度值降低了约10%,说明塑性变形过程中,过剩自由体积的产生使剪切带结构发生软化。

关键词:

中图分类号:TG139.8 文献标志码:A

Atomic force microscope nanoindentation behavior of

shear bands of bulk metallic glasses

XU Fu, LONG Zhi-lin, PENG Jian, ZHANG Ping

(College of Civil Engineering and Mechanics, Xiangtan University, Xiangtan 411105, China)

Abstract: The deformation behaviors of the shear bands produced by traditional indentation test and undeformed region of a Fe-based bulk metallic glass (BMG) were investigated by atomic force microscope (AFM) nanoindentation tests. Combining with in-situ observation of the indentation morphology, the origin of the localization of plastic deformation of BMG was studied. The results show that, under the maximum load of 44.6 μN, the residual impressions areas caused by AFM indenter in the shear band, inter-band and undeformed regions are 3 274.7, 2 976.5 and 2 879.2 nm2 with the corresponding hardness of 13.62, 14.98 and 15.49 GPa, respectively. The hardness of shear band is about 10% smaller than that of undeformed region, which indicates that the plasticity in metallic glasses is associated with strain softening induced by the creation of excess free volume during deformation.

Key words: bulk metallic glass; shear band; atomic force microscope nanoindentation; hardness

晶体材料的塑性变形一般通过晶体缺陷如位错的运动和增殖产生。而由于非晶合金内部原子排列长程无序,没有晶界、位错等传统意义上的晶体缺陷,因此,其塑性流动机制必然与晶体材料不同。纳米压痕实验结果表明,块体非晶合金在剪切应力约为1/10G(G为剪切模量)时开始发生塑性变形[1],这与无位错情况下塑性变形起始应力接近理论强度的结果基本一致。到目前为止,虽然非晶合金材料塑性变形机理的物理图像还没有完全被揭示,但是,块体非晶合金经历初始弹性变形后发生高度局域化的剪切变形这一点基本上已经得到了领域内的认可。与晶体金属通过位错的相互作用产生应变硬化从而发生均匀变形不同,在室温下的非晶合金塑性变形极易形成局域化剪切带,发生非均匀变形。除了一些特殊的非晶合金 外[2-4],绝大部分非晶合金材料的室温塑性变形不会向

整个材料传播,样品一般在约45°加载方向以塑性应变小于2%沿单一或极少数剪切带发生宏观脆性断裂[5-6]。因此,剪切局域化的原因成为研究塑性变形的重点和难点。BEI等[7]认为非晶合金塑性变形剪切局域化是因为非晶合金发生塑性变形时没有产生应变硬化。在非晶合金塑性变形过程中,由于剪切带中过剩自由体积的产生发生软化效应[8-10]。然而,由于剪切带非常狭小,其理论计算或透射电子显微镜观测的特征尺度仅为10~20 nm[11-13],因此,直接测量剪切带的硬度非常困难。迄今为止,只有少数的几篇文献通过实验方法研究非晶合金变形诱导的软化行为[7, 9, 14-17]。一般通过宏观的圆形压头进行大载荷压痕实验,然后在变形区进行纳米压痕实验,获得一个剪切带和带间材料的复合硬度,然后通过简单混合法则计算出剪切带的硬度。近几年来,研究者开始尝试使用原子力显微镜(Atomic force microscope, AFM)系统测量纳米硬度[18-19],由于其能实现纳米级的定位和纳米尺度的压痕并达到小于1 μN 的初始载荷,对于尺度小于1 μm的测试对象,AFM 具有其他压痕仪器所无法比拟的优势。此外,利用AFM自身的扫描成像,可实现对压痕的原位实时观测。本文作者尝试利用AFM纳米压痕实验直接获得剪切带的硬度并进行实时原位观测,探讨块体非晶合金塑性变形局域化的原因,这对理解非晶合金塑性变形机理具有重要意义。

1 实验

AFM纳米压痕通过设定压入偏转电压使悬臂产生挠曲同时压入样品。为了获得类似原位纳米力学测试系统的载荷和位移数据,AFM纳米压痕实验前需要确定一定偏转电压所对应的悬臂挠曲量,为此,首先通过压一个硬度可以视为无限大的材料获得探针的灵敏度系数ks

![]() (1)

(1)

式中:Vdef为悬臂梁产生纵向?Zc变形量的偏转电压,V。因为材料是理想的硬度无限大,即针尖不压入,此时可以认为悬臂产生的纵向挠曲位移与扫描管的位移相等,从而可获得悬臂电压与位移的转换系数,即灵敏度系数。

对实际样品进行AFM压入时,扫描管向上运动,悬臂挠曲的同时对样品表面施加反作用力,使压头压入样品,并产生相应的压痕深度h:

![]() (2)

(2)

式中:Z1和Z2分别为实验中探针与样品刚接触和达到设定偏转电压时扫描管的实时位移,nm。

悬臂上的探针对样品的反作用力为

![]() (3)

(3)

式中:ke为悬臂的弹性系数,它可以根据悬臂的几何尺寸和材料参数计算确定,也可以采用厂家提供的数据。利用实验中采集的扫描管实时位移和偏转电压数据,根据式(1)~(3)可获得载荷—位移曲线,再依据Oliver-Pharr方法[20]或AFM纳米压痕系统的粒度分析功能可计算出材料的硬度等参数。相对于传统纳米压痕实验,由以上方法得出的材料硬度由于受样品表面粗糙度、悬臂弹性系数和探针灵敏度系数的影响在精度上存在缺陷,但AFM纳米压痕作为一种相对硬度测量手段,特别是同一种材料不同区域硬度的比较,从上述测试原理来看是适宜的。

采用的块体非晶合金材料为(Fe0.432Co0.288B0.192- Si0.048Nb0.04)98Cr2。在高纯氩气保护下,将分析纯级的原料按所需摩尔分数配料,然后在非自耗式真空电弧炉的铜制坩埚内将配料反复熔炼5次至形成成分均匀的母合金,铸成母合金铸锭。之后,再将母合金在高压铜模铸造炉内熔化并压入直径约为4 mm、长约50 mm的铜模中,得到直径约为4 mm的合金棒样品。材料的DSC、XRD及结构分析等见文献[21]。

压痕实验前,试件表面用砂纸进行多级预磨后,以金刚石乳液进行抛光至样品表面名义平均粗糙度小于3 nm。纳米压痕实验采用美国Hysitron公司生产的TriboIndenter原位纳米力学测试系统,Berkovich金刚石压头,压头曲率半径约为150 nm,加卸载速率均为2 mN/s,最大压入载荷为50 mN。AFM纳米压痕实验采用美国Digital Instruments公司生产的NanoScope Ⅲ型SPM (Dimesion 3100)。本文作者采用金刚石三棱锥形压头,以刚玉作为硬度无限大材料,测得灵敏度系数约为95 nm/V,悬臂弹性常数约为235 N/m。AFM纳米压痕实验的压入位置控制在3类区域,即前述纳米力学系统压痕实验压过后在非晶合金样品表面形成的剪切带、带间材料以及未变形区域。其中,样品表面剪切带附近区域AFM纳米压痕的设定偏转电压为1、2和3 V,根据1.1节中的实验原理可计算出对应

的最大压入载荷约为22.3、44.6和66.9 μN。采用3×3点阵模式压入,压入点的间距为350 nm;未变形区域设定偏转电压为0.5、1、1.5和2.0 V,即对应的最大压入载荷约为11.15、22.3、33.45和44.6 μN。采用4×4点阵模式输入,压入点的间距为600 nm。AFM纳米压痕后,马上进行AFM轻敲模式形貌观测,所有压痕实验均在严格控制的室温条件下进行。由于AFM系统的压痕模块通常会存在一定的位置漂移,因此,本实验的最大难点在于控制AFM纳米压痕的压入点位置,为此,对于剪切带及带间区域的AFM纳米压痕实验,所进行的实验次数不少于10次。

2 结果与讨论

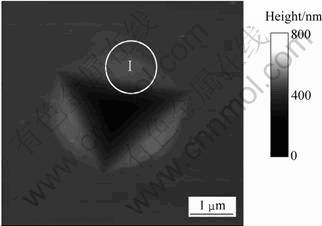

图1所示为(Fe0.432Co0.288B0.192Si0.048Nb0.04)98Cr2块体非晶合金在最大压入载荷50 mN、加卸载速率2 mN/s作用下的压痕AFM形貌。从图1中可观测到清晰的半圆形剪切带,表明在压入过程中,材料发生非均匀的塑性变形。

图2中(a)和(b)所示为从图1中选取的剪切带附近区域进行设定偏转电压1~3 V(对应载荷22.3~66.9 μN)的AFM纳米压痕前后的形貌。从图2中可以看出,包含了剪切带处的压痕残余压痕面积比带间的略大。为了更清晰地表示剪切带材料与剪切带间材料的压痕区别,图3所示为最大压入载荷为44.6 μN作用下AFM纳米压痕的压痕截面分析。从图3中可看到,剪切带材料中的压痕残余深度为23.021 nm,而带间材料的压痕残余深度为18.168 nm。

为了比较,本文作者对材料的一般区域(未变形区域)进行AFM纳米压痕实验,图4所示为未变形区设定偏转电压0.5、1.0、1.5、2.0 V(对应载荷11.2、22.3、33.5、44.6 μN)下AFM压痕的AFM形貌图及截面分析图。由图4可见,44.6 μN下未变形区域的压痕约为18.757 nm,其高度和距离与图2中带间材料的压痕差别不大。

图1 (Fe0.432Co0.288B0.192Si0.048Nb0.04)98Cr2 块体非晶合金在最大载荷50 mN、加载速率2 mN/s下AFM纳米压痕的形貌

Fig.1 Morphology of (Fe0.432Co0.288B0.192Si0.048Nb0.04)98Cr2 BMG indenter after AFM nanoindentation at maximum load of 50 mN and loading rate of 2 mN/s

图5所示为材料剪切带、剪切带间和未变形区在最大压入载荷为44.6 μN下的载荷—位移曲线。由图5可知,剪切带材料在最大载荷作用时的压入深度明显小于剪切带间以及未变形区域的压入深度,且剪切带材料的残余深度比带间材料及未变形区材料的残余深度大,其中,残余深度大小与图3和4中的截面分析基本一致。以上实验结果均显示,相对于未变形区域,材料在剪切带区域更易压入,硬度更小。

图2 图1中的Ⅰ区在22.3~66.9 μN下AFM纳米压痕的形貌

Fig.2 Morphologies of region Ⅰ in Fig.1 before(a) and after(b) AFM nanoindentation with maximum load of 22.3-66.9 μN

图3 图1中Ⅰ区的AFM纳米压痕形貌及其截面分析

Fig.3 AFM nanoindentation morphology(a) and cross-section profile(b) of region Ⅰ in Fig.1

图4 (Fe0.432Co0.288B0.192Si0.048Nb0.04)98Cr2块体非晶合金在11.2~44.6 μN下未变形区AFM纳米压痕的形貌及截面分析

Fig.4 AFM nanoindentation morphology(a) and cross-section profile(b) of undeformed regions of (Fe0.432Co0.288B0.192Si0.048- Nb0.04)98Cr2 BMG with maximum load of 11.2-44.6 μN

图5 (Fe0.432Co0.288B0.192Si0.048Nb0.04)98Cr2 块体非晶合金在最大载荷44.6 μN下不同区域的AFM纳米压痕载荷—位移曲线

Fig.5 AFM indentation load—displacement curves of various regions of (Fe0.432Co0.288B0.192Si0.048Nb0.04)98Cr2 BMG with maximum load of 44.6 μN

由图5可以看到,AFM纳米压痕实验的压痕曲线在卸载段的数据点比较离散,在计算卸载刚度时的误差扰动比较大,因而,本文作者采用的硬度计算方法为最大载荷除以压痕投影面积(p/A),其中,压痕投影面积的测量采用AFM软件中自带的粒子尺寸分析模块。在最大载荷44.6 μN下,材料的剪切带、剪切带间和未变形区域的压痕投影面积分别为3 274.7、 2 976.5和2 879.2 nm2,则其硬度分别为13.62、14.98和15.49 GPa;采用同样方法计算得到的50 mN压痕实验的硬度约为13.5 GPa。从硬度计算结果来看,材料未变形区AFM纳米压痕硬度(15.49 GPa)比同成分的50 mN纳米压痕所得到的硬度(13.5 GPa)偏大,这可能是因为:1) AFM纳米压痕中堆起部分与压痕大小的比更大,而计算压痕投影面积时,没有考虑堆起效应的影响;2) 利用粒子尺寸分析法只是计算残余压痕的投影面积,没有考虑弹性变形;3) AFM纳米压痕实验的载荷施加更小,因而,其压痕尺寸效应会更加明显。这3个方面综合作用,导致AFM纳米压痕实验获得的硬度偏大。但从硬度偏差程度来看,通过AFM纳米压痕得到的硬度计算结果还是在一个合理的范围,说明AFM纳米压痕实验获得的硬度值具有一定的可靠度。

根据自由体积模型理论,非晶合金的变形过程是自由体积的数量变化和重新分布的过程,在应力集中区域内,可以形成更多的自由体积,从而使非晶合金产生局部的密度降低。在非晶合金纳米压痕的塑性变形过程中,剪切带作为应力集中区域容纳了更多的自由体积,即相对于未变形区域,由于塑性变形过程中,剪切带区域具有更高的自由体积密度,而剪切带中过剩自由体积的产生,必然使其发生软化,硬度降低。本研究中,(Fe0.432Co0.288B0.192Si0.048Nb0.04)98Cr2块体非晶合金材料在纳米压痕过程中形成的剪切带区域的AFM纳米压痕硬度为13.62 GPa,而未变形区域的硬度为15.49 GPa,即剪切带部位的硬度比未变形区的硬度降低了约10%,这从实验上直接证实了剪切带材料由于变形过程中过剩自由体积产生而发生的结构软化。此外,YOO等[17]利用界面粘贴技术结合简单混合法则,得到Zr52.5Cu17.9Ni 14.6Al10Ti5非晶合金材料包含剪切带区域的硬度比未变形区的硬度降低了12%~15%,这与本研究的结果相似,不同之处在于,本研究中采用的AFM纳米压痕,压痕尺度更小,更接近于剪切带的特征尺度,因而更能反映剪切带与未变形区域特性的区别。

此外,发现剪切带之间的硬度和未变形区域的硬度相比差别不大,这可能是由于塑性变形被限制在剪切带区域内,在不包含剪切带的区域,即使是离剪切带距离较近的带间,高度局域化于剪切带内的塑性流动对材料的影响甚微。而这一点与YOO等[17]的实验结果有所差别,他们发现带间材料的硬度相对于完全无变形区域的硬度有所降低,并将之解释为塑性变形未完全局域于剪切带内,剪切转变区(STZs)可能在塑性区内任意位置发生,从而导致带间材料硬度的降低。本文作者和YOO等[17]实验结果的差别,除可能因为是实验方法不同外,还有一个因素也是可能原因之一,即本研究对象为Fe基块体非晶合金,相对于YOO等研究的Zr块体非晶,玻璃化温度更高,塑性变形能力更低,从而更容易形成高度局域化的剪切带。

3 结论

1) 利用AFM纳米压痕实验研究一种Fe块体非晶材料在剪切带、带间和未变形区域的压入变形行为,获得其载荷—位移曲线。结果表明,材料在剪切带部位的压痕残余深度和残余面积比带间和未变形区 的大。

2) AFM纳米压痕实验计算结表明,材料的剪切带硬度比未变形区硬度小约10%,从而从实验上直接证实了剪切带材料由于塑性变形过程中过剩自由体积产生而发生的结构软化。

REFERENCES

[1] BEI H, LU Z P, GEORGE E P. Theoretical strength and the onset of plasticity in bulk metallic glasses investigated by nanoindentation with a spherical indenter[J]. Physical Review Letters, 2004, 93(12): 125504-1-125504-4.

[2] SCHROERS J, JOHNSON W L. Ductile bulk metallic glass[J]. Physical Review Letters, 2004, 93(25): 255506-1-255506-4.

[3] XING L Q, LI Y, RAMESH K T, LI J, HUFNAGEL T C. Enhanced plastic strain in Zr-based bulk amorphous alloys[J]. Physical Review B, 2001, 64: 180201-1-180201-4.

[4] LIU Y H, WANG G, WANG R J, ZHAO D Q, PAN M X, WANG W H. Super plastic bulk metallic glasses at room temperature[J]. Science, 2007, 315: 1385-1388.

[5] HE G, LU J, BIAN Z, CHEN D J, CHEN G L, TU G C, CHEN G J. Fracture morphology and quenched-in precipitates induced embrittlement in a Zr-base bulk glass[J]. Materials Transactions, JIM, 2001, 42(2): 356-364.

[6] INOUE A, SHEN B L, KOSHIBA H, KATO H, YAVARI A R. Ultra-high strength above 5 000 MPa and soft magnetic properties of Co-Fe-Ta-B bulk glassy alloys[J]. Acta Materialia, 2004, 52(6): 1631-1637.

[7] BEI H, XIE S, GEORGE E P. Softening caused by profuse shear banding in a bulk metallic glass[J]. Physical Review Letters, 2006, 96(10): 105503-1-105503-4.

[8] WRIGHT W J, HUFNAGEL T C, NIX W D. Free volume coalescence and void formation in shear bands in metallic glass[J]. Journal of Applied Physics, 2003, 93(3): 1432-1437.

[9] BHOWMICK R, RAGHAVAN R, CHATTOPADHYAY K, RAMAMURTY U. Plastic flow softening in a bulk metallic glass[J]. Acta Materialia, 2006, 54(16): 4221-4228.

[10] YOO B G, PARK K W, LEE J C, RAMAMURTY U, JANG J. Role of free volume in strain softening of as-cast and annealed bulk metallic glass[J]. J Mater Res, 2009, 24(4): 1405-1416.

[11] ZHANG Y, GREER A L. Thickness of shear bands in metallic glasses[J]. Applied Physics Letters, 2006, 89: 071907-1-071907-3.

[12] JIANG M Q, WANG W H, DAI L H. Prediction of shear-band thickness in metallic glass[J]. Scripta Materialia, 2009, 60: 1004-1007.

[13] LEWANDOWSKI J J, GREER A L. Temperature rise at shear bands in metallic glasses[J]. Nature Materials, 2006, 5: 15-18.

[14] MASUMOTO T, MADDIN R. Structural stability and mechanical properties of amorphous metals[J]. Mater Sci Eng, 1975, 19(1): 1-24.

[15] TANG C, LI, ZENG Y K. Characterization of mechanical properties of a Zr-based metallic glass by indentation techniques[J]. Mater Sci Eng A, 2004, 384(1/2): 215-223.

[16] JIANG H W, PINKERTON F E, ATZMON M. Mechanical behavior of shear bands and the effect of their relaxation in a rolled amorphous Al-based alloy[J]. Acta Materialia, 2005, 53(12): 3469-3477.

[17] YOO B G, KIM Y J, OH J H, RAMAMURTY U, JANG J. On the hardness of shear bands in amorphous alloys[J]. Scripta Materialia, 2009, 61(10): 951-954.

[18] MASTERSON V M, CAO X P. Evaluating particle hardness of pharmaceutical solids using AFM nano-indentation[J]. International Journal of Pharmaceutics, 2008, 362(1/2): 163-171.

[19] JEE A Y, LEE M Y. Comparative analysis on the nanoindentation of polymers using atomic force microscopy[J]. Polymer Testing, 2010, 29(1): 95-99.

[20] OLIVER W C, PHARR G M. Improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J]. J Mater Res, 1992, 7: 1564-1583.

[21] LONG Z L, SHAO Y, XIE G Q, ZHANG P, SHEN B L, INOUE A. Enhanced soft-magnetic and corrosion properties of Fe-based bulk glassy alloys with improved plasticity through the addition of Cr[J]. Journal of Alloy and Compounds, 2008, 462: 52-59.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51071134);湖南省教育厅重点项目(09A088);湖南省教育厅科学研究项目(08C893)

收稿日期:2010-06-28;修订日期:2010-10-20

通信作者:龙志林,教授,博士;电话:0731-58298287;E-mail: longzl@xtu.edu.cn