DOI: 10.11817/j.issn.1672-7207.2015.07.007

温度对X70管线钢在含氧溶液中应力腐蚀的影响

叶存冬1,孔德军1, 2,张垒1

(1. 常州大学 机械工程学院,江苏 常州,213164;

2. 常州大学 江苏省材料表面科学与技术重点实验室,江苏 常州,213164)

摘 要:

察X70管线钢表面铁素体微观形貌,采用能谱仪分析其化学元素质量分数。在常温及60 ℃时,采用慢应变速率法(SSRT),分别在空气和氧质量分数为1.0×10-4的NACE(NaC1与CH3COOH质量分数分别为5%和0.5%)溶液中进行X70管线钢应力腐蚀试验,对试样断口形貌进行分析,并研究温度对X70管线钢在氧质量分数为1.0×10-4溶液中应力腐蚀开裂(SSCC)敏感性的影响。研究结果表明:常温下X70管线钢应力腐蚀敏感性不明显,当温度升至60 ℃时应力腐蚀敏感性增加,有应力腐蚀倾向;氧元素对试样应力腐蚀性能有一定的促进作用,60 ℃时NACE溶液中Cl-与O2运动加剧,是应力腐蚀敏感性增强的重要因素。

关键词:

中图分类号:TG115.6+2 文献标志码:A 文章编号:1672-7207(2015)07-2432-07

Effects of temperature on stress corrosion of X70 pipeline steel in solution with oxygen

YE Cundong1, KONG Dejun1, 2, ZHANG Lei1

(1. College of Mechanical Engineering, Changzhou University, Changzhou 213164, China;

2. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University,

Changzhou 213164, China)

Abstract: The ferrite morphology of the X70 pipeline steel surface was observed with metallographic microscope, and the content of chemical elements of X70 pipeline steel was analyzed with energy disperse spectroscopy. The stress corrosions of X70 pipeline in NACE (5% NaC1+0.5% CH3COOH, mass fraction) solution (with oxygen mass fraction of 1×10-4) or air medium were tested with slow strain rate testing (SSRT) at room temperature and 60 ℃, respectively. The fracture morphologies of the specimens were analyzed, the effect of temperature on stress corrosion cracking (SCC) sensitivity of X70 pipeline steel in the solution was studied, and the oxygen content in the solution was 1.0×10-4 (mass fraction). The results show that the stress corrosion phenomenon is not obvious at room temperature. When the temperature increases to 60 ℃, the stress corrosion sensitivity increases obviously, and has a tendency to stress corrosion, as oxygen element plays a certain role in promoting the performance of stress corrosion. The movement of Cl- and O2 is faster in NACE solution at 60 ℃, which leads to the change of stress corrosion sensitivity.

Key words: X70 pipeline steel; stress corrosion; fracture morphology; temperature

X70管线钢是我国“西气东输”工程中使用量最多的钢材,其服役条件多为潮湿土壤和沙漠环境,输送介质多含H2S等酸性物质,尤其是在高温、高压和高流速等服役条件下,其腐蚀问题显得尤为突出,因此,腐蚀是影响管道系统可靠性及使用寿命的关键因素[1]。管线钢在土壤环境中应力腐蚀破裂(SCC)形式主要分为高pH(pH一般为8.0~11.0)SCC和近中性pH (pH约为5.5~8.0)SCC[2-5],应力腐蚀为应力与腐蚀介质共同作用的结果。X70管线钢在高pH和近中性pH中SCC理论已基本成熟,其中高pH应力腐蚀为选择性阳极腐蚀,而近中性pH应力腐蚀是由膜破裂和阳极溶解、氢脆、阳极溶解与氢的共同作用[6-8]。X70管线钢作为我国输气管道的主要钢种,其跨地域广阔,土壤和溶液成分复杂[9-10],因此,环境对应力腐蚀的影响不容忽视。环境对X70管线钢应力腐蚀影响因素主要包括氧气、服役温度和pH等,环境因素发生变化会引起应力腐蚀敏感性的变化,不少学者对pH对应力腐蚀敏感性影响进行了研究,但就温度对应力腐蚀敏感性影响的研究很少。为此,本文作者利用扫描电镜和能谱仪对X70管线钢组织和化学元素进行分析,通过慢拉伸试验研究常温与60 ℃时X70管线钢在氧的质量分数为1.0×10-4的溶液中应力腐蚀行为,并对其应力腐蚀断口进行分析。

1 试验方法

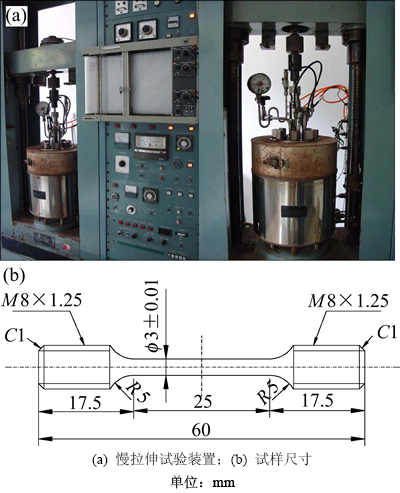

试样材料为国产X70管线钢,其化学元素质量分数如下:C 0.050%,Si 0.230%,Mn 1.560%,P 0.014%,S 0.002%,Nb 0.045%,V 0.032%,其余为Fe。实验设备为SERT-5000-D9H型慢应变速率应力腐蚀试验机,如图1(a)所示,溶液为NACE溶液(NaC1和CH3COOH的质量分数分别为5%和0.5%),氧的质量分数为1.0×10-4。试验参数如下:压力为常压,温度分别为常温与60 ℃,按照GB/T 15970.7—2000标准,应变速率为10-5 s-1。试样尺寸按照GB/T 15970.7—2000标准,标距部分长25 mm,直径为3 mm,如图1(b)所示。试样轴向为实际管线的环向,保证试样拉伸时主受力方向与工程上管线的主受力方向一致[11],试验前,试样表面沿轴向和环向交替打磨,以避免加工划痕对后续SCC试验裂纹萌生产生影响,打磨完成后用无水乙醇清洗,丙酮脱脂,以去掉表面油脂和杂物。在NACE溶液(氧的质量分数为1.0×10-4)中进行慢拉伸实验时,标距部分完全浸没在NACE溶液中。试样拉断后,用丙酮加超声波清洗试样断口, 以去除表面腐蚀产物,采用JSM-6360LA型扫描电镜观察试样断口形貌。

试验采用SSRT对实验结果进行综合评定,将置于空气中试样的特征参数与溶液中试样参数进行对比。应力腐蚀敏感性指数ISCC[12]计算公式为

(1)

(1)

式中:Ia为试样在空气中加载载荷与位移乘积;Ic为试样在含氧溶液中加载载荷与位移乘积。ISCC越大,应力腐蚀敏感性越大。

图1 慢拉伸试验机与试样尺寸示意图

Fig. 1 Diagrams of slow tensile testing machine and sample size

2 试验结果与分析

2.1 表面形貌与EDS能谱分析

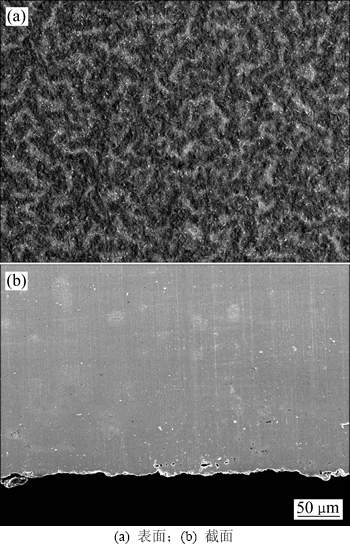

X70管线钢表面与截面形貌如图2所示。由图2(a)可知:X70管线钢其微观结构为针状铁素体组织,铁素体晶粒细小,组织分布均匀。图2(b)所示为试样截面形貌,远离截面边缘部分试样界面光滑,无小坑,截面边缘存在直径不同的小孔,这些小孔能够引起应力集中,小孔形状越不规则越容易产生应力集中,从而引起裂纹萌发。

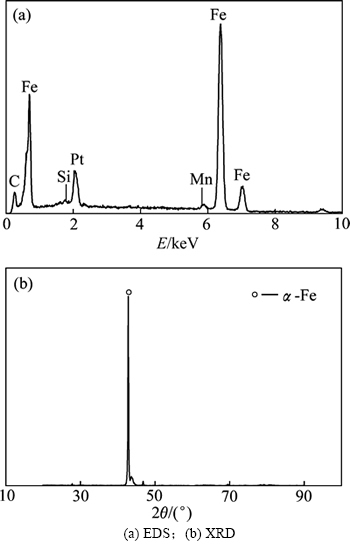

图3所示为试样表面EDS与XRD图。由图3(a)可知:X70管线钢含Si和Mn,其中Mn以固溶态存在试样中,可以起到固溶强化的作用。而Si和Mn又与试样中金属易发生电耦合[13],腐蚀坑易于产生在Si和Mn周围,腐蚀坑的产生会增加材料的应力腐蚀敏感性,因此,试样表面的Si和Mn会在一定程度上降低材料抗应力腐蚀性能。由图3(b)可知:试样表面主要为α-Fe相,是一种高耐受性的连续微观结构,能够有效阻止裂纹的萌发及长大,提高材料的拉伸性能及抗冲击性能,有利于提高材料抗应力腐蚀性能。

图2 X70管线钢表面与截面形貌的SEM图

Fig. 2 SEM images of surface and section morphologies of X70 pipeline steel

图3 X70管线钢表面EDS与XRD图

Fig. 3 XRD and EDS images of X70 pipeline steel surface

2.2 常温下应力腐蚀特征

2.2.1 慢拉伸曲线

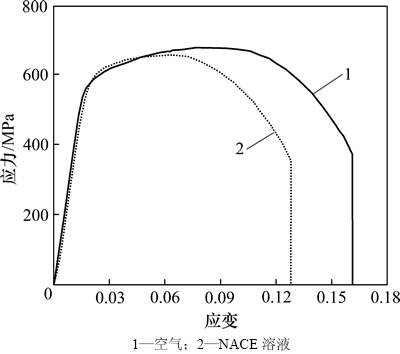

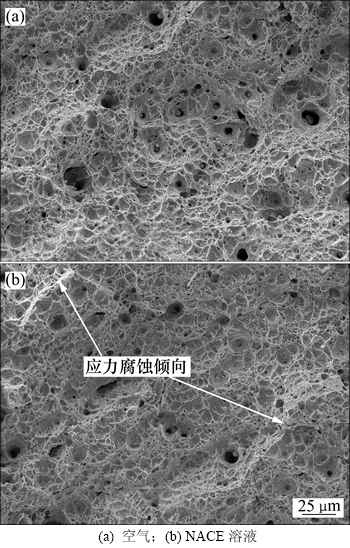

图4所示为X70管线钢在常温条件下空气与NACE溶液中慢拉伸曲线,其拉伸过程分为3个阶段。

1) 在空气和NACE溶液中弹性变形阶段变化趋势基本一致:先发生一定量的线性弹性变形,2条曲线重合,而后在非线性应力—应变阶段(应变0.03~ 0.06),2条曲线也基本重合。

2) 2条拉伸曲线没有明显的屈服变形,与空气中试样相比,NACE溶液中试样屈服强度基本上未发生变化,但是抗拉强度和应变显著降低,表明在NACE溶液中管线钢塑性下降。

3) 在空气中试样抗拉强度和应变明显高于在NACE溶液中试样,表现为典型的韧性断裂曲线。

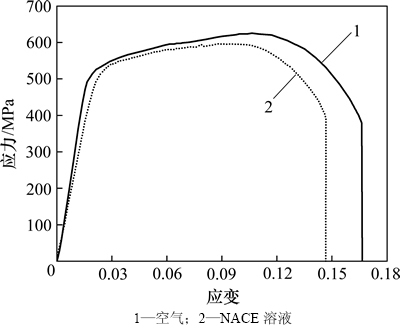

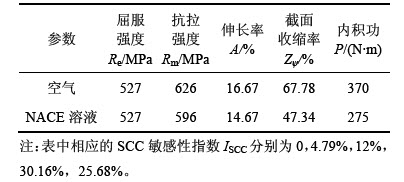

图4中X70管线钢慢拉伸曲线实验结果如表1所示。从表1可见:在常温条件下,2种状态试样的屈服强度未发生变化,抗拉强度仅下降3.55%;空气中试样伸长率为16.13%,而NACE溶液中伸长率为12.80%,其伸长率降低了20%;空气中试样断面收缩率为71.34%,而NACE溶液中试样断面收缩率为65.97%,其降幅为8%。研究结果表明,常温条件下含氧的NACE溶液对屈服强度、断面收缩和抗拉强度影响较小,对试样伸长率有较大影响。NACE溶液中试样内积功为240 J,在空气中内积功为340 J,由式(1)可得,其内积功应力腐蚀敏感性指数ISCC为29.41%,这表明常温条件下X70管线钢在含氧NACE溶液中存在一定的应力腐蚀倾向,但是应力腐蚀现象不明显。由于在常温条件下,只有内积功的应力腐蚀敏感性指数大于25%,其余均小于25%,表明常温下X70管线钢在NACE溶液中不易发生应力腐蚀。

图4 常温时X70管线钢慢拉伸曲线

Fig. 4 Curves of slow strain test of X70 pipeline steel at room temperature

表1 常温时X70管线钢慢拉伸试验结果

Table 1 Result of slow strain test for X70 pipeline steel at room temperature

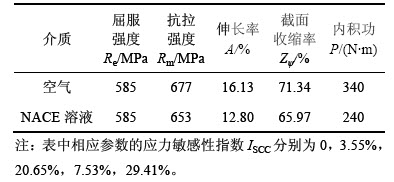

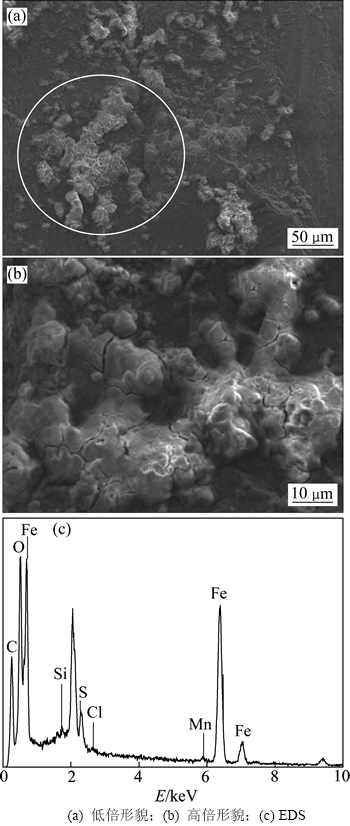

2.2.2 腐蚀后表面形貌

常温条件下X70管线钢腐蚀后表面形貌的SEM与EDS分析结果如图5所示。由图5(a)与5(b)可知:X70管线钢表面有腐蚀产物覆盖,腐蚀产物成团絮状,腐蚀表面有裂纹存在,但裂纹深度较浅,表明在常温条件下,试样有应力腐蚀倾向,但不明显。常温条件下腐蚀产物的EDS分析结果如图5(c)所示,腐蚀产物主要由Fe,O,C,Si,Cl和Mn等组成,各元素质量分数如下:Fe 82.83%,O 7.11%,C 6.74%,Si 0.69%,Cl 2.63%;Mn质量分数未显示,表明腐蚀产物以Fe的氧化物为主,部分为Fe的氯化物。

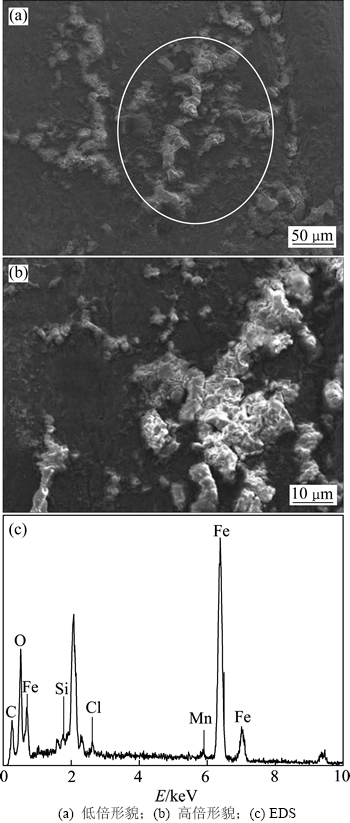

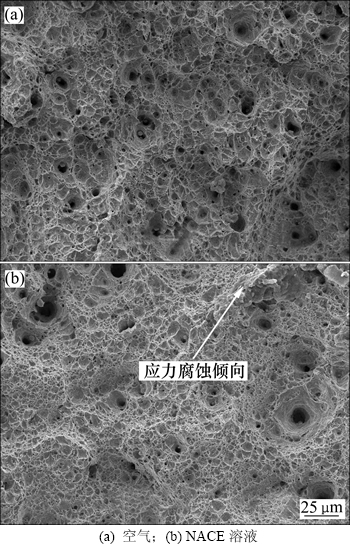

2.2.3 断口形貌

X70管线钢慢拉伸断口形貌如图6所示,在空气中与NACE溶液试样均表现出明显的塑性变形,凹凸不平。在NACE溶液中试样断口均有许多小坑,这是裂纹形成的来源。空气中试样断口由大量韧窝结构组成,韧窝尺寸较大,如图6(a)所示。在NACE溶液中试样断面仍由韧窝结构组成,但与空气中试样相比其韧窝尺寸明显降低,如图6(b)所示。这表明在NACE溶液中X70管线钢的塑性降低,在氧质量分数为1.0×10-4的NACE溶液中抗拉强度、伸长率和断面收缩率均有明显下降,但拉伸试验曲线反映出的内积功、伸长率和断面收缩率的应力腐蚀敏感性指数ISCC较大,扫描电镜观察试样的断口形貌有一定的应力腐蚀特征。

2.3 60 ℃时应力腐蚀特征

2.3.1 慢拉伸曲线

图7所示为X70管线钢在温度为60 ℃时在空气和NACE溶液中的慢拉伸曲线。由图7可知:与常温条件下相比,慢拉伸曲线有明显差别,空气中试样慢拉伸曲线大部分位于NACE溶液中试样上侧,表明在60 ℃时,NACE含氧溶液对试样力学性能有较大影响。

图5 常温下X70管线钢表面腐蚀形貌的SEM与EDS图

Fig. 5 SEM and EDS images of surface corrosion morphologies of X70 pipeline steel in NACE solution at room temperature

1) 弹性变形阶段,试样变形趋势基本上一致,在线性弹性变形阶段,空气中和NACE溶液中试样拉伸曲线重合。在非线性弹性变形阶段,空气中试样慢拉伸曲线高于NACE溶液中试样慢拉伸曲线,这表明60 ℃时,在NACE溶液中试样弹性性能下降,而较常温试样发生非线性弹性变形载荷明显降低。

2) 塑性变形阶段,常温下初始阶段慢拉伸曲线基本重合,表明材料塑性基本不变;在60 ℃时,空气中试样与NACE溶液中试样有较大变化,在NACE溶液中试样塑性明显地比空气中试样塑性低,表明在60 ℃时溶液中试样塑性变形能力降低,NACE含氧溶液对X70管线钢有较强的腐蚀作用。

图6 常温下断口微观形貌的SEM图

Fig. 6 SEM images of fracture morphologies at room temperature

图7 60 ℃时X70管线钢慢拉伸曲线

Fig. 7 Curves of slow strain test X70 pipeline steel at 60 ℃

3) 在空气中试样抗拉强度和应变明显高于在NACE溶液中试样,同样表现为典型的韧性断裂曲线。

图7中X70管线钢慢拉伸曲线实验结果如表2所示,2组拉伸试样屈服强度和抗拉强度与常温下相比均下降,60 ℃时NACE溶液中试样的抗拉强度比常温下NACE溶液中试样抗拉强度下降了8.7%,下降幅度最大。与常温下相比,空气中试样与NACE溶液中试样伸长率均增加,表明在60 ℃时,X70管线钢的塑性有所提高;试样的断面收缩率与常温环境下相比均下降,而在NACE溶液中试样的断面收缩率下降最大,表现出了明显的应力腐蚀倾向。在60 ℃时,试样的慢拉伸曲线在非线性弹性变形阶段不重合,其斜率有较大差异,说明在60 ℃时,NACE含氧溶液对X70应力腐蚀倾向影响更为明显。在60 ℃时,断面收缩率和内积功的敏感性指数均大于25%,也说明在60 ℃时X70管线钢在NACE含氧溶液中有应力腐蚀倾向。

表2 60 ℃时X70管线钢慢拉伸试验结果

Table 2 Results of slow strain test X70 pipeline steel at 60 ℃

2.3.2 腐蚀后表面形貌

60 ℃时在NACE溶液中试样表面形貌如图8所示。由图8可知:在NACE溶液中试样表面被腐蚀产物所覆盖。与常温条件下腐蚀表面相比,腐蚀产物覆盖层较厚,表明在60 ℃时腐蚀现象较常温条件下严重。腐蚀表面存在明显的裂纹,且裂纹走向存在分叉现象,表明在60 ℃时,X70管线钢出现了明显的应力腐蚀特征。腐蚀产物表面EDS分析结果如图8(c)所示,表明腐蚀产物由Fe,O,C,Si,Cl和Mn等组成,各化学元素质量分数如下:Fe 63.65%,O 15.35%,C 17.33%,Si 0.50%,Cl 3.17%,Mn含量未显示,腐蚀产物以Fe的氧化物为主。与常温条件下相比,在60 ℃时氧元素质量分数是常温状态下的2.15倍,这表明在60 ℃时O2对应力腐蚀起了促进作用。

2.3.3 断口形貌

图9所示为60 ℃时断口微观形貌的SEM图像。空气中试样断口为韧窝状,如图9(a)所示;而在NACE溶液中试样断口韧窝尺寸有所减小,如图9(b)所示。这表明试样塑性降低。与常温下断口形貌相比,同种状态下断口上存在的小孔更加密集,表明60 ℃时试样更易发生应力腐蚀现象。空气中试样断口存在直径不一的韧窝,与常温下试样相比,其韧窝直径明显减小。在含氧NACE溶液中断口形貌为韧窝结构,部分表现为解理形貌,表明溶液中试样塑性有所下降。通过慢拉伸曲线与断口形貌分析可知,60 ℃时试样在含氧质量分数为1.0×10-4的NACE溶液中有应力腐蚀倾向,表现为抗拉强度、伸长率和断面收缩率均有明显下降。

图8 60 ℃时X70管线钢在NACE溶液中试样表面腐蚀形貌的SEM与EDS图

Fig. 8 SEM and EDS images of surface corrosion morphologies of X70 pipeline steel in NACE solution at 60 ℃

2.4 分析与讨论

应力腐蚀开裂需具备2个条件[14]:拉应力与腐蚀介质。其中:慢拉伸提供了应力腐蚀开裂的力学条件,氧质量分数为1.0×10-4的溶液NACE溶液为应力腐蚀开裂提供了腐蚀环境。在腐蚀环境中Cl-会不断破坏试样表面的钝化膜,引起局部腐蚀[15],使金属表面与NACE溶液相接触,在含氧的NACE溶液中发生以下化学反应:

2Fe+O2→2FeO (2)

由于NACE溶液呈现弱酸性,将发生下列化学反应:

FeO+2H+→Fe2++H2O (3)

在表层金属溶解后,金属表面形成腐蚀坑,在腐蚀坑周围产生应力集中,形成裂纹尖端。在裂纹尖端Fe2+会发生下列反应:

Fe2++2H2O→Fe(OH)2↓+2H+ (4)

随着反应的进行,裂纹尖端内局部pH下降,当H+浓度增大到一定程度时发生下列化学反应:

2H++2e→2H (5)

H+H→H2↑ (6)

式(4)中生成的H+部分渗入裂纹尖端的塑性区,产生氢脆现象。在含氧的NACE溶液中,由式(4)生成的Fe(OH)2会与O2进一步发生反应:

4Fe(OH)2+O2+2H2O→4Fe(OH)3↓ (7)

2Fe(OH)3→Fe2O3·3H2O↓ (8)

由于式(8)中生成的Fe2O3·3H2O体积大于消耗的Fe体积,在裂纹尖端形成后会嵌入裂纹,形成侧向拉应力,从而使裂纹扩展,进一步加剧应力腐蚀。在常温下,上述各化学反应进行缓慢,因此,试样没有明显的应力腐蚀倾向。在60 ℃时,反应温度较高,Cl-破坏钝化膜速度快,化学反应相对剧烈,有明显的应力腐蚀现象。

图9 60 ℃时断口微观形貌的SEM图

Fig. 9 SEM images of morphologies of fractures at 60 ℃

3 结论

1) 常温时,在氧质量分数为1.0×10-4的溶液中试样抗拉强度Rm、伸长率A和断面收缩率Z的应力腐蚀敏感性指数均小于25%,表明没有应力腐蚀倾向;内积功应力腐蚀敏感性指数为29.41%,表明断口有应力腐蚀特征。

2) 当温度为60 ℃时,在氧质量分数为1.0×10-4的NACE溶液中试样抗拉强度Rm和伸长率A的应力腐蚀敏感性指数均小于25%,而断面收缩率Z和内积功的应力腐蚀敏感性指数大于25%,分别为30.16%和25.68%,表明试样有应力腐蚀倾向,断口出现明显的应力腐蚀特征。

3) 在常温条件下,NACE溶液中的Cl-与O2活性较低,应力腐蚀特征不明显,60 ℃时,Cl-与O2运动剧烈,会加剧电化学反应速率,从而加剧应力腐蚀。

参考文献:

[1] LIU Zhiyong, LI Xiangang, DU Cuiwei, et al. Stress corrosion cracking behavior of X70 pipe steel in an acidic soil environment[J]. Corrosion Science, 2008, 50(8): 2251-2257.

[2] LIANG Ping, LI Xiaogang, DU Cuiwei, et al. Stress corrosion cracking of X80 pipeline steel in simulated alkaline soil solution[J]. Materials & Design, 2009, 30(5): 1712-1717.

[3] CHENG Yufeng, NIU Lin. Mechanism for hydrogen evolution reaction on pipeline steel in near-neutral pH solution[J]. Electrochemistry Communications, 2007, 9(4): 558-562.

[4] TANG X, Cheng Y F. Localized dissolution electrochemistry at surface irregularities of pipeline steel[J]. Applied Surface Science, 2008, 254(16): 5199-5205.

[5] MENG G Z, Zhang C, Cheng Y F. Effects of corrosion product deposit on the subsequent cathodic and anodic reactions of X-70 steel in near-neutral pH solution[J]. Corrosion Science, 2008, 50(11): 3116-3122.

[6] 陈旭, 李晓刚, 杜翠薇, 等. 阴极极化条件下X70钢的缝隙腐蚀行为[J]. 金属学报, 2008, 44(12): 1431-1438.

CHEN Xu, LI Xiaogang, DU Cuiwei, et al. Crevice corrosion behavior of the steel X70 under cathodic polarization[J]. Acta Metallurgica Sinica, 2008, 44(12): 1431-1438.

[7] 李占明, 朱有利, 王侃, 等. 2A12铝合金焊接接头超声冲击强化机理分析[J]. 焊接学报, 2008, 29(9): 55-59.

LI Zhanming, ZHU Youli, WANG Kan, et al. Analysis of strengthening mechanism of ultrasonic impact treatment of 2A12 aluminum alloy weld joint[J]. Transactions of the China Welding Institution, 2008, 29(9): 55-59.

[8] Tang X, Cheng Y F. Micro-electrochemical characterization of the effect of applied stress on local anodic dissolution behavior of pipeline steel under near-neutral pH condition[J]. Electrochimica Acta, 2009, 54(5): 1499-1505.

[9] 李红英, 胡继东, 李阳华. 微合金元素对X70管线钢韧性的影响[J]. 材料热处理学报, 2012, 33(1): 122-127.

LI Hongying, HU Jidong, LI Yanghua. Effect of alloy elements on toughness of X70 pipeline steels[J]. Transactions of Materials and Heat Treatment, 2012, 33(1): 122-127.

[10] 李红英, 林武, 宾杰, 等. 低碳微合金管线钢过冷奥氏体连续冷却转变[J]. 中南大学学报(自然科学版), 2010, 41(3): 923-929.

LI Hongying, LIN Wu, BIN Jie, et al. Continuous cooling transformation of undercooling austenite for low-carbon microalloyed pipeline steel[J]. Journal of Central South University (Science and Technology), 2010, 41(3): 923-929.

[11] ZHANG Liang, LI Xiaogang, DU Cuiwei, et al. Effect of applied potentials on stress corrosion cracking of X70 pipeline steel in alkali solution[J]. Materials & Design, 2009, 30(6): 2259-2263.

[12] 孔德军, 吴永忠, 龙丹. X70管线钢焊接接头慢拉伸应力腐蚀行为[J]. 材料热处理学报, 2011, 32(9): 101-105.

KONG Dejun, WU Yongzhong, LONG Dan. Stress corrosion behavior of X70 steel pipeline welded joints by slow strain rate testing[J]. Transactions of Materials and Heat Treatment, 2011, 32(9): 101-105.

[13] Eslami A, Fang B, Kania R, et al. Stress corrosion cracking initiation under the disbonded coating of pipeline steel in near-neutral pH environment[J]. Journal of Corrosion Science, 2010, 52(11): 3750-3756.

[14] 孔德军, 吴永忠, 龙丹. 激光冲击对X70管线钢焊接接头H2S应力腐蚀断口的影响[J]. 焊接学报, 2011, 32(10): 13-17.

KONG Dejun, WU Yongzhong, LONG Dan. Effects of laser shock processing on H2S stress corrosion fractures of X70 pipeline steel welded joints[J]. Transactions of the China Welding Institution, 2011, 32(10): 13-17.

[15] 谢飞, 吴明, 陈旭, 等. SO42-对X80管线钢在库尔勒土壤模拟溶液中腐蚀行为的影响[J]. 中南大学学报(自然科学版), 2013, 44(1): 424-430.

XIE Fei, WU Ming, CHEN Xu, et al. Effects of SO42- on corrosion behavior of X80 pipeline steel in simulated Ku’erle soil solution[J]. Journal of Central South University (Science and Technology), 2013, 44(1): 424-430.

(编辑 刘锦伟)

收稿日期:2014-07-01;修回日期:2014-09-28

基金项目(Foundation item):江苏省自然科学基金资助项目(BK2009104) (Project(BK2009104) supported by the Natural Science Foundation of Jiangsu Province)

通信作者:孔德军,博士,副教授,从事管线钢焊接与应力腐蚀研究;E-mail: kong-dejun@163.com

摘要:通过扫描电镜观察X70管线钢表面铁素体微观形貌,采用能谱仪分析其化学元素质量分数。在常温及60 ℃时,采用慢应变速率法(SSRT),分别在空气和氧质量分数为1.0×10-4的NACE(NaC1与CH3COOH质量分数分别为5%和0.5%)溶液中进行X70管线钢应力腐蚀试验,对试样断口形貌进行分析,并研究温度对X70管线钢在氧质量分数为1.0×10-4溶液中应力腐蚀开裂(SSCC)敏感性的影响。研究结果表明:常温下X70管线钢应力腐蚀敏感性不明显,当温度升至60 ℃时应力腐蚀敏感性增加,有应力腐蚀倾向;氧元素对试样应力腐蚀性能有一定的促进作用,60 ℃时NACE溶液中Cl-与O2运动加剧,是应力腐蚀敏感性增强的重要因素。

[6] 陈旭, 李晓刚, 杜翠薇, 等. 阴极极化条件下X70钢的缝隙腐蚀行为[J]. 金属学报, 2008, 44(12): 1431-1438.

[7] 李占明, 朱有利, 王侃, 等. 2A12铝合金焊接接头超声冲击强化机理分析[J]. 焊接学报, 2008, 29(9): 55-59.

[9] 李红英, 胡继东, 李阳华. 微合金元素对X70管线钢韧性的影响[J]. 材料热处理学报, 2012, 33(1): 122-127.

[10] 李红英, 林武, 宾杰, 等. 低碳微合金管线钢过冷奥氏体连续冷却转变[J]. 中南大学学报(自然科学版), 2010, 41(3): 923-929.

[12] 孔德军, 吴永忠, 龙丹. X70管线钢焊接接头慢拉伸应力腐蚀行为[J]. 材料热处理学报, 2011, 32(9): 101-105.

[14] 孔德军, 吴永忠, 龙丹. 激光冲击对X70管线钢焊接接头H2S应力腐蚀断口的影响[J]. 焊接学报, 2011, 32(10): 13-17.

[15] 谢飞, 吴明, 陈旭, 等. SO42-对X80管线钢在库尔勒土壤模拟溶液中腐蚀行为的影响[J]. 中南大学学报(自然科学版), 2013, 44(1): 424-430.