基于空区结构效应的残矿开采作业环境安全辨识与协同利用

胡建华,阮德修,周科平,杨念哥

(中南大学 资源与安全工程学院,深部金属矿开发与灾害控制湖南省重点实验室,湖南 长沙,410083)

摘 要:

目前开采现状和大量遗留残矿的采空区结构特征,在采空区作业环境安全评价的基础上,提出协同利用空区空间的残矿开采模式, 即采空区的空间直接利用作为采准过程的补偿空间和切割空间、加固处置协同利用的补偿空间、密闭封存安全保护、散体充填密闭处理和胶结充填应力环境再造等,并以R3空区作为实例提出空区协同利用的采矿方法和出矿等生产工艺。应用未确知测度理论,利用采空区结构效应的空区跨度(X1)、空区暴露面积(X2)、空区高度(X3)、空区埋深(X4)、矿柱尺寸布置(X5) 5个参数,对西部某矿群空区下的残矿开采作业环境进行安全辨识和分级。研究结果表明:该方法对采空区群下残矿开采作业环境的安全评价简单可行,通过采空区的结构效应获得了残矿开采作业环境的安全分级辨识。

关键词:

中图分类号:TD 325 文献标志码:A 文章编号:1672-7207(2013)03-1122-09

Identification and synergic use of operating environment safety based on structure effect of goafs in residual mining

HU Jianhua, RUAN Dexiu, ZHOU Keping, YANG Niange

(Hunan Key Laboratory of Mineral Resources Explotation and Hazard Control for Deep Metal Mines,

School of Resources and Safety Engineering, Central South University, Changsha 410083, China)

Abstract: According to the current situation of mining and the structural features of underground goafs in a metal mine of western China, based on identification of operating environment safety, a new mining model of synergic use of goafs and mining space in residual mining was proposed. The goafs were directly used as blasting and cutting compensation room, reinforce and co-disposal space, closed goaf and safety protected, backfilled by granular waste rock and closed goaf, backfilled to reconstruct mining environment by the cement. Taking goaf R3 as an example, the synergic model was designed in residual mining process. Using unascertained measure theory, five structure effective parameters of goafs were selected such as span (X1), exposed area (X2), height (X3), depth (X4) and pillars structure (X5). The operating environment safety was identified and classified by the unascertained measure model of underground goafs in residual mining. The results show that the evaluation method is simple and feasible to identify the operating environment safety based on structure effect of goafs.

Key words: goafs; operating environment security; uncertainty measurement theory; synergic use

目前,在残矿开采过程中对采空区的安全评价和处理是研究的热点和难点问题之一[1-2],许多学者进行了大量的基础和应用研究[3-6]。在采空区安全评价方面,针对空区稳定性的多因素和不确定性属性,主要运用模糊综合评判法、灰色聚类法、灰色关联分析方法、神经网络方法和未确知测度理论等[7-13]对采空区进行安全评价和分类研究。在采空区处理方面,主要采取被动的控制类处理技术,如尾砂胶结(或非胶结)充填、强制或诱导崩落围岩、利用矿柱支撑和封闭等常规方法处理[14-17],这些方法实质是缓和岩体应力集中的程度,转移应力集中部位,从而控制地压,消除危险。但这类处理方法存在两大缺点:一是存在资源的永久损失,形成资源的浪费;二是无法实现空区空间的再利用,难以提高矿山的经济效益。为解决矿山残留矿柱(二步资源)开采过程中的采矿技术与安全问题,本文作者基于群空区的结构效应,采用未确知测度理论对残矿的空区作业环境进行安全辨识,划分空区条件下的残矿开采作业环境安全等级,以采矿与空区协同利用的思想[18-19]为基础,根据采场布置情况及空区安全可利用条件,提出了残矿开采过程中的安全控制与空区利用(处理)的协同技术体系,并运用工程实例设计协同利用方案,以便实现残矿的安全高效开采。

1 未确知测度理论模型

设待评价对象R有n个,每个评价的对象有m个单项评价指标空间。则Ri可表示为Ri={Xi1, Xi2, …, Xim},对每个子项Xij(i=1, 2, …, n; j=1, 2, …m),假设有P个评价等级,则评价空间U={C1, C2, …, Cp}。设Ck为第k评价等级,且k级比k+1级安全等级“高”,记作Ck>Ck+1。若满足C1>C2>…>Ck,称{C1, C2, …, Cp}是评价空间U的一个有序分割类[20]。

1.1 单指标测度

若 表示测量值xij属于第k评价等级Ck的程度,且满足:

表示测量值xij属于第k评价等级Ck的程度,且满足:

0≤ ≤1 (1)

≤1 (1)

(2)

(2)

(k=1, 2, …, p) (3)

(k=1, 2, …, p) (3)

则称μ为未确知测度,简称测度。式(2)称为“归一性”,式(3)称为“可加性”。

1.2 指标权重的确定

设wj表示测量指标Xj与其他指标相比具有的相对重要程度,要求wj满足:0≤wj≤1,且 ,称wj为Xj的权重,w={w1, w2, …, wm}称为指标权重向量。可利用熵确定权重,则有

,称wj为Xj的权重,w={w1, w2, …, wm}称为指标权重向量。可利用熵确定权重,则有

(4)

(4)

(5)

(5)

1.3 多指标综合测度评价向量

令 为评价样本Ri属于第k个评价类Ck的程度,则有

为评价样本Ri属于第k个评价类Ck的程度,则有

(i=1, 2, …, n; k=1, 2, …, p) (6)

(i=1, 2, …, n; k=1, 2, …, p) (6)

显然有0≤ ≤1以及

≤1以及 ,所以式(6)是未确知测度,故称

,所以式(6)是未确知测度,故称 为Ri的多指标综合测度评价向量。

为Ri的多指标综合测度评价向量。

1.4 置信度识别准则

为了对评价对象作出最后的评价结果,引入置信度识别准则:设 为置信度(

为置信度( ≥0.5),若C1>C2>…>Cp,且令

≥0.5),若C1>C2>…>Cp,且令

(7)

(7)

则认为评价样本Ri属于第k0个评价类Ck0。

2 工程辨识

2.1 工程背景

西部某金属矿山矿体标高700~880 m,矿体与围岩产状基本一致,主要产于泥盆系矽卡岩体内,采用竖井与盲竖井联合开拓。由于采矿的无序进行和生产系统的缺陷,该矿前期浅孔留矿采矿过程中存在大量不规则的采空区。而这些空区周围及保安矿柱中赋存有大量品位很高的矿石,目前,矿山为提高资源的回收率,准备对残矿资源进行系统回采。但经现场调查发现,井下部分空区已经出现矿柱片帮、顶板冒落等现象,空区扩展对设计的矿柱破坏严重。有的采空区周边矿柱出现明显的开裂破坏特征,甚至局部采空区在矿柱破坏的情况下形成了采空区的贯通,对矿山生产造成了极大的安全隐患。

为解决矿山残矿资源回采与采空区安全隐患之间的矛盾,实现安全高效开采,必须对采空区进行作业环境安全性辨识。实现安全空区的利用和危险空区的协同处理新模式。

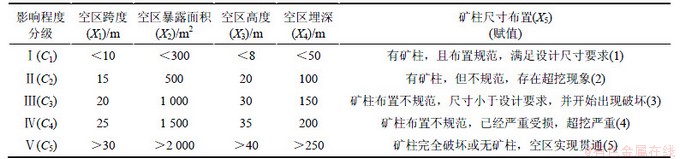

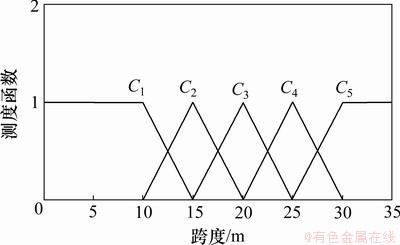

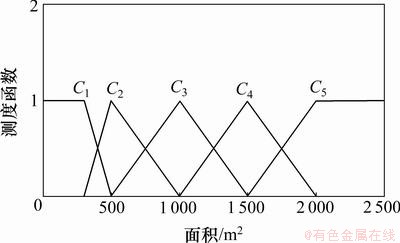

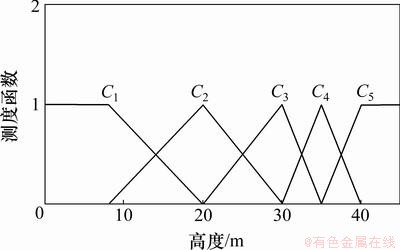

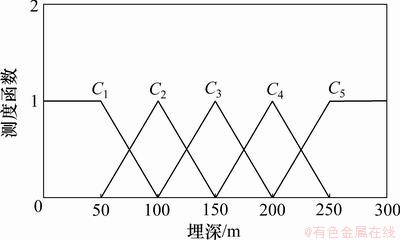

2.2 空区结构参数评价指标体系

为合理评价采空区的安全稳定性,一些研究从采空区的赋存地质条件入手,应用有限单元法和离散元数值模拟进行采空区的稳定性分析,探索空区结构尺寸与稳定性的关系[17]。得出影响采空区作业环境的结构尺寸因素主要包括采空区跨度、暴露面积、埋置深度和矿柱的尺寸等。因此,以采空区结构尺寸效应为切入点,结合相关的研究的成果,选取空区跨度(X1)、空区暴露面积(X2)、空区高度(X3)、空区埋深(X4)和矿柱尺寸及布置形式(X5)等5项空区结构特征参数作为采空区作业环境安全性的评价指标。

其中,X1~X4为定量评价指标,根据相关研究和矿山实际情况,来确定其分级标准;X5为定性评价指标,根据其对空区安全的影响程度,进行1~5的赋值对其作定量化处理[11]。采空区评价指标分类区间值及其分级标准见表1。作业环境安全性未确知测度评价模型的评判集为{ C1, C2, C3, C4, C5},即Ⅰ,Ⅱ,Ⅲ ,Ⅳ和Ⅴ级,分别表示群空区下的空区个体的安全作业环境即安全、较安全、较危险、危险、高危险。

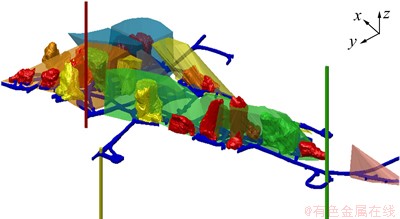

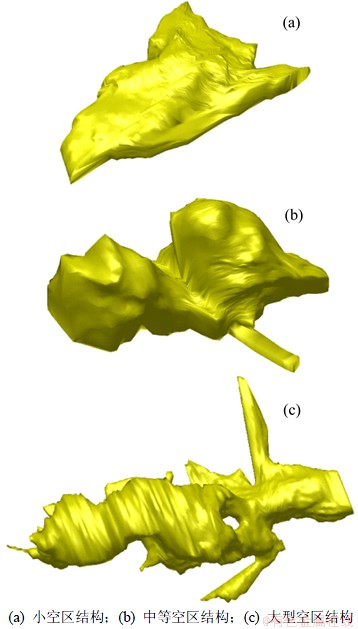

针对西部某矿山的井下生产情况,应用CMS空区探测仪进行现场三维空区探测,并结合3DMine矿山软件进行后处理,获得井下空区群的分布状况、各空区三维测量数据以及空区的实体模型。其中,二中段群空区的分布形态见图1,采空区实体模型见图2。测量的采空区形态大多呈不规则状态,矿柱被超挖严重或者顶板大面积的塌陷,形成规模不同、形态各异的采空区,其中体积较小的约为900 m3,较大的为2×104 m3。

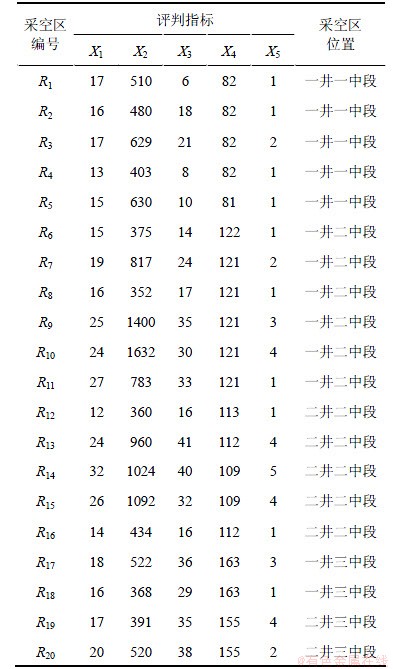

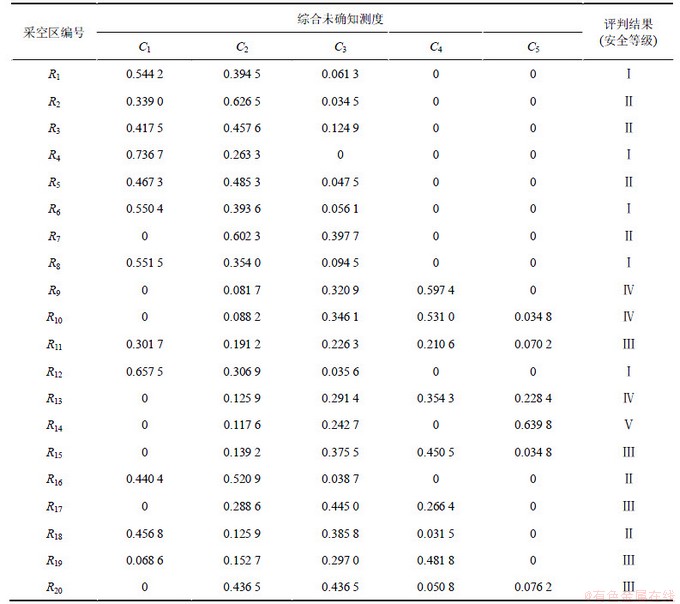

结合西部某矿山的井下空区分布调查统计结果,选择待评价的20个采空区(R1~R20),利用CMS测量数据和地质调查参数分别对各影响因子取值,建立该矿山的群空区下采空区作业环境安全性的评价模型,见表2。

图1 二中段群空区分布形态图

Fig.1 Shape map of goaf in two-middle level

图2 典型采空区空间结构三维可视化新模型图

Fig.2 3-dimension model picture of spatial structure in typical goafs

表1 采空区安全评价指标分级标准

Table 1 Classification criterion of indexes in underground goaf safety evaluation

表2 采空区作业环境安全评价指标调查统计结果

Table 2 Estimation and measured data of operation safe safety evaluation indexes of underground goaf

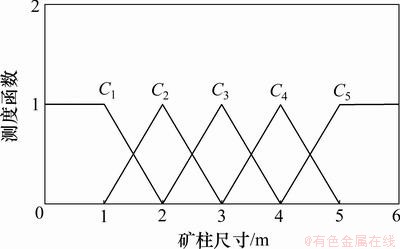

2.3 构建单指标测度函数

根据单指标测度函数的定义和表1,构建单指标测度函数以便求得各评价指标的测度,各指标测度函数分别见图3~7。

图3 采空区跨度单指标测度函数

Fig.3 Uncertainty measurement function of goaf span

图4 采空区暴露面积单指标测度函数

Fig.4 Uncertainty measurement function of goaf area

图5 采空区高度单指标测度函数

Fig.5 Uncertainty measurement function of goaf height

图6 采空区埋深单指标测度函数

Fig.6 Uncertainty measurement function of goaf depth

图7 采空区矿柱尺寸单指标测度函数

Fig.7 Uncertainty measurement function of size and arrange of mining pillar

根据表2和单指标测度函数(图3~7),求得20个采空区的单指标测度评价矩阵。以R1采空区为例,计算可知R1空区的单指标评价矩阵为:

(8)

(8)

2.4 计算多指标测度评价矩阵

用式(1)~(5)确定各评价指标权重,R1空区的评价指标权重:{w1, w2, …, w5}={0.141 8,0.228 9,0.243 7,0.141 8,0.243 7},根据单指标矩阵和式(6)求得R1空区的多指标综合测度评价向量:{0.544 2,0.394 5,0.061 3,0,0}。

2.5 置信度识别

取置信度λ=0.5,由式(6)和式(7),k0=0.5442>λ,可以判定R1采空区的残矿开采作业环境安全等级为Ⅰ级,即残矿开采作业环境等级为安全。同理,对R1~R20进行评价,评价结果见表3。

2.6 空区作业环境安全性评价

根据以上对采空区未确知测度理论的残矿开采作业环境安全等级辨识结果,和残矿开采作业环境安全分级,对选取的20个采空区进行评价如下:

(1) 属于Ⅰ级安全的残矿开采作业环境的空区,即作业环境安全性高,分别是一井一中段的R1和R4,一井二中段的R6和R8,及二井二中段的R12,共5个空区。

(2) 属于Ⅱ级较安全,即残矿开采作业环境安全性较高的采空区,分别是一井一中段的R2,R3和R5,一井二中段的R7,一井三中段的R18和二井二中段的R16共6个。

(3) 属于Ⅲ级较危险,即残矿开采作业环境较危险空区,分别是一井二中段的R11,二井二中段的R15一井三中段的R17和二井三中段的R19和R20,共计5个。

(4) 属于Ⅳ级危险,即残矿开采作业环境危险的采空区,分别是一井二中段的R9和R10,以及二井二中段的R13,共计3个。

(5) 属于Ⅴ级高危险空区,即残矿开采作业环境极危险的采空区为二井二中段的R14。

表3 未确知测度采空区作业环境安全性评判结果

Table 3 Results of uncertainty measurement evaluation of operation safety in goafs

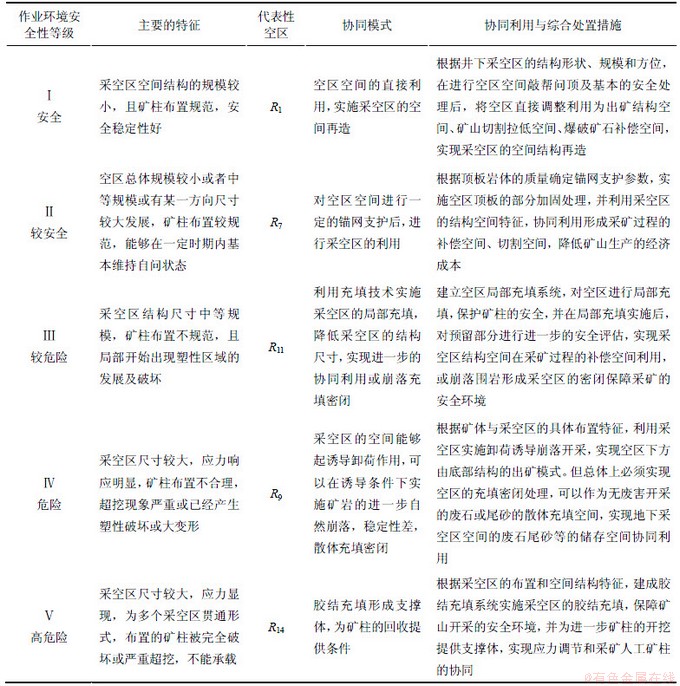

3 协同利用模式与案例分析

3.1 协同利用的思想与原则

在残矿开采过程中,采空区安全处置与利用的协同,其基础在于保障矿山残矿开采作业环境安全的同时,利用已有采空区空间结构,实施采矿过程的采准、切割和补偿空间再造利用,对于危险性空区提出相应等级的处理措施,为矿山的生产提供一种经济安全的资源节约型和环境友好型的发展模式。协同处理的基本原则如下:

(1) 空区结构空间协同利用的前提条件是空区作业环境的安全性必须得到保障;

(2) 采空区安全性必须开展评价分级,建立各等级的差异化处置模式;

(3) 空区协同处理技术工艺简单,易于操作,能够与矿山当前的生产系统协调;

(4) 协同利用后的经济成本能够极大地降低,具有良好经济效益性;

(5) 可以为矿山的二步开采资源的高效回收利用提供条件,实现矿山资源节约型发展。

3.2 协同利用的基本模式

采空区的协同利用模式应根据不同矿山的实际生产情况,在现场调查和空区作业环境的安全辨识的基础上进行选择,从技术和经济上确保协同开采的安全可行性。

一般来说,根据残矿开采作业环境的采空区安全等级辨识结果,对不同安全程度的空区可采取如下协同利用模式:对于安全和较安全状态下的空区,可在进行基本的安全处理后,对采空区的结构空间进行直接协同利用,形成下一步采矿的出矿空间、采准过程的补偿空间和切割空间等,残矿采用后退式开采,并及时对新形成的空区进行安全评价和处理;对于较危险的空区,可以在进行局部充填,保障采空区的安全作业环境后,形成补偿和切割空间,进行结构空间再利用协同,并进一步对采空区实施密闭结构空间措施,保障矿山的整体安全。对于危险的空区,在具有条件(可视构建空区下方的安全出矿底部结构)的前提下,可以利用采空区的结构空间实施诱导崩落,形成自然崩落采矿的条件,实施采空区的协同利用,或者作为无废害开采的废石与尾砂散体充填的地下储存空间协同利用;对于高危险性的采空区,必须进行安全控制措施,进行封闭、废石与尾砂的胶结充填等措施处理,形成二步开采资源的应力支撑结构,确保二步开采资源的安全高效回收。不同作业环境安全等级下采空区协同治理模式与综合处置措施见表4。

3.3 协同利用的应用案例

以R3空区残矿的协同开采利用为例,R3空区周围为厚大的矿壁式残矿体,由于采空区的形态不规则,残矿矿体依附在空区周围的侧壁上表现为厚度不一,形态极不规整,运用常规的采矿方法进行开采存在空区必须充填处理,采矿的损失贫化大,充填体被二次回采等问题。

运用未确知测度理论分析发现R3采空区的残矿开采作业环境为安全,即能够利用采空区的结构空间实施采矿过程的采准补偿和切割拉槽空间的协同利用。

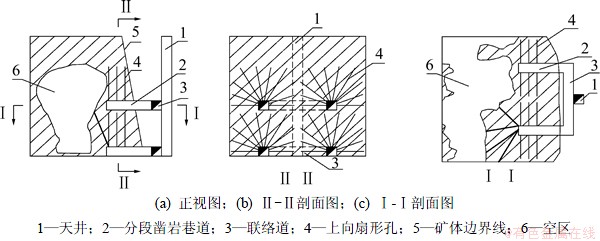

把R 3采空区协同利用作为残留的厚大矿壁矿体切割和受矿空间,利用矿壁残矿体内凿岩进路实施分段侧向爆破,分层高度为10 m,强制崩落矿壁残矿体向R3采空区受矿,从矿壁爆落下来的矿石全部被抛掷在空区底板上。由于本残矿开采的采空区顶板矿体厚度为安全顶板厚度,因此,可用铲运机(或者遥控铲运 机)直接进行后退式出矿运输。采矿设计的标准方案见图8。

由于节约了拉低和切割空间的施工作业时间,并在保障矿山的安全作业环境的前提下,实施残矿体的后退式开采,因而降低了矿山的工程建设成本和安全处置费用,提高了矿山的经济效益。

表4 采空区安全分级特征与协同利用模式

Table 4 Goaf safety classification characteristics and co-use patterns

图8 采空区协同利用的分段定向崩落采矿方法标准图

Fig.8 Standard drawing of orientation sub-caving mining method based on synergistic use of goaf

4 结论

(1) 通过选取采空区跨度等结构参数,建立了残矿开采作业环境安全性的未确知评价模型,并利用熵计算各影响因素的指标权重,依照置信度识别准则进行等级判定,将残矿开采作业环境分成安全、较安全、较危险、危险和高危险5个等级,实现了对残矿作业环境的空区安全评价。

(2) 根据残矿开采作业环境的安全性分级,提出了残矿开采过程中的空区协同利用与综合处置模式。针对不同安全等级的空区,分别可以采用采空区的空间结构直接协同利用、加固利用、充填处置后利用、充填密闭和胶结充填的应力环境再造等相应的协同利用处置方法模式,最大可能地实现空区利用与采矿空间结构的协同开采发展模式。

(3) 可以在矿山残矿开采过程中实现残矿开采与采空区利用协同的采矿新模式,有利于安全、高效回采残矿资源和提高矿山的经济效益。

参考文献:

[1] HU Jianhua, LAO Dezheng, CHEN Qingfa, et al. Numerical simulation of dimension effect to deformation in the cataclastic medium goafs using UDEC[J]. Lecture Notes in Computer Science, 2010, 5938: 183-190.

[2] LYU Shuran, LYU Shujin. Research on governance of potential safety hazard in Da’an Mine Goaf[J]. Procedia Engineering, 2011, 26: 351-356.

[3] 徐必根, 王春来, 唐绍辉, 等. 特大采空区处理及监测方案设计研究[J]. 中国安全科学学报, 2007, 17(12): 147-151.

XU Bigen, WANG Chunlai, TANG Shaohui, et al. Study on large goaf management and its monitoring scheme design[J]. China Safety Science Journal, 2007, 17(12): 147-151.

[4] 陈庆凯, 任凤玉, 李清望, 等. 采空区顶板冒落防治技术措施的研究[J]. 金属矿山, 2002(10): 7-13.

CHEN Qingkai, REN Fengyu, LI Qingwang, et al. Study on the technical measures for controlling the roof-fall in mined area[J]. Metal Mine, 2002(10): 7-13.

[5] LI Juanjuan, PAN Dongming, LIAO Taiping, et al. Numerical simulation of scattering wave imaging in a goaf[J]. Mining Science and Technology (China), 2011, 21(1): 29-34.

[6] 吴超, 古德生. 我国金属矿山安全与环境科技发展前瞻研究[M]. 北京: 冶金工业出版社, 2011: 31-44.

WU Chao, GU Desheng. Prospective study of safety and environmental technology development in China metal mines[M]. Beijing: Metallurgical Industry Press, 2011: 31-44.

[7] 程爱宝, 王新民, 刘洪强. 灰色层次分析法在地下采空区稳定性评价中的应用[J]. 金属矿山, 2011(2): 15-17.

CHEN Aibao, WANG Xinmin, LIU Hongqiang. Application of gray hierarchy analysis in the stability evaluation of underground mined-out areas[J]. Metal Mine, 2011(2): 15-17.

[8] 蒋卫东, 李夕兵, 胡柳青, 等. 基于灰色定权聚类的采空区上部地表稳定性分析[J]. 矿冶工程, 2002(4): 8-11.

JIANG Weidong, LI Xibing, HU Liuqing, et al. Stability analysis of ground above excavated area based on grey fixed weight cluster[J]. Mining and Metallurgical Engineering, 2002(4): 8-11.

[9] 易丽平, 王李管, 童汝彦, 等. 基于模糊评价法的狮凤山铜矿采空区评价与管理[J]. 中国钼业, 2010, 34(5): 19-22.

YI Liping, WANG Liguan, TONG Ruyan, et al. Evaluation and management of Shifengshan copper mine based on fuzzy comprehensive analysis method[J]. China Molybdenum Industry, 2010, 34(5): 19-22.

[10] 张宏贞, 邓喀中. 人工神经网络在老采空区残余沉降的应用研究[J]. 金属矿山, 2009(6): 21-23.

ZHANG Hongzhen, DENG Kazhong. An artificial nerual network model for prediction the residual subsidence of abandoned mine goaf[J]. Metal Mine, 2009 (6): 21-23.

[11] 宫凤强, 李夕兵, 董陇军, 等. 基于未确知测度理论的采空区危险性评价研究[J]. 岩石力学与工程学报, 2008, 27(2): 323-330.

GONG Fengqiang, LI Xibing, DONG Longjun, et al. Underground goaf risk evaluation based on uncertainty measurement theory[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(2): 323-330.

[12] 胡建华, 阮德修, 周科平, 等. 基于空区结构效应的残矿开采作业环境安全辨识与协同利用[J]. 中南大学学报: 自然科学版, 2013, 44(3): 3982-3988.

HU Jianhua, RUAN Dexiu, ZHOU Keping, et al. Risk factor forecast based on neural network and grey relational analysis on physical dimension effect of mine goafs[J]. Journal of Central South University: Science and Technology, 2103, 44(3): 3982-3988.

[13] 胡建华, 尚俊龙, 陈宜楷. 基于尺寸效应的采空区危险度RS-TOPSIS法辨识[J]. 中国安全科学学报, 2012, 22(5): 73-78.

HU Jianhua, SHANG Junlong, CHEN Yikai. Hazard degree identification of mine goafs by RS-TOPSIS method based on scale effect of structure[J]. China Safety Science Journal, 2012, 22(5): 73-78.

[14] 周宗红, 任凤玉, 袁国强. 桃冲铁矿采空区处理方法研究[J]. 中国矿业, 2005, 14(2): 15-16.

ZHOU Zonghong, REN Fengyu, YUAN Guoqiang. Study on treatment method of the mined area in Taochong iron mine[J]. China Mining Magazine, 2005, 14(2): 15-16.

[15] 杨宝贵, 崔希民, 孙恒虎, 等. 煤矿采空区胶结充填控制采动损害的可行性探讨[J]. 煤炭学报, 2000, 25(4): 362-365.

YANG Baogui, CUI Ximin, SUN Henghu, et al. The feasibility research of mining damage controlling by goaf cement backfill in coal mines[J]. Journal of China Coal Society, 2000, 25(4): 362-365.

[16] HU Jianhua, ZHOU Keping, LI Xibing, et al. Numerical analysis of application for induction caving roof[J]. Journal of Central South University of Technology, 2006, 12(Suppl 1): 146-149.

[17] 刘献华. 紫金山金矿采空区处理技术研究[J]. 有色矿山, 2002, 31(1): 30-31.

LIU Xianhua. Technical research of goaf disposal in Zijinshan gold mine[J]. Nonferrous Mines, 2002, 31(1): 30-31.

[18] 陈庆发, 周科平, 胡建华, 等. 碎裂矿段开采与空区处理协同研究[J]. 中南大学学报: 自然科学版, 2010, 41(2): 728-735.

CHEN Qingfa, ZHOU Keping, HU Jianhua, et al. Synergism study of mining and goaf treatment in cataclastic ore section[J]. Journal of Central South University: Science and Technology, 2010, 41(2): 728-735.

[19] 陈庆发. 隐患资源开采与采空区治理协同研究[D]. 长沙: 中南大学资源与安全工程学院, 2009: 93-134.

CHEN Qingfa. Study on synergism of hidden danger resources mining and goafs treatment[D]. Changsha: Central South University. School of Resources and Safety Engineering, 2009: 93-134.

[20] 王光远. 未确知性信息及其数学处理[J]. 哈尔滨建筑大学学报, 1990(4): 1-9.

WANG Guangyuan. Uncertain information and its mathematical process[J]. Journal of Harbin University of Civil Engineering and Architecture, 1990 (4): 1-9.

(编辑 赵俊)

收稿日期:2012-03-10;修回日期:2012-05-30

基金项目:国家自然科学基金资助项目(51074178);湖南省自然科学基金资助项目(09JJ4025);中南大学自由探索计划项目(2011QNZT087)

通信作者:胡建华(1975-),男,湖南衡南人,副教授,博士,从事高效安全采矿技术与岩土工程的稳定性分析研究;电话:13787056402;E-mail: hujh21@csu.edu.cn

摘要:针对西部某矿山目前开采现状和大量遗留残矿的采空区结构特征,在采空区作业环境安全评价的基础上,提出协同利用空区空间的残矿开采模式, 即采空区的空间直接利用作为采准过程的补偿空间和切割空间、加固处置协同利用的补偿空间、密闭封存安全保护、散体充填密闭处理和胶结充填应力环境再造等,并以R3空区作为实例提出空区协同利用的采矿方法和出矿等生产工艺。应用未确知测度理论,利用采空区结构效应的空区跨度(X1)、空区暴露面积(X2)、空区高度(X3)、空区埋深(X4)、矿柱尺寸布置(X5) 5个参数,对西部某矿群空区下的残矿开采作业环境进行安全辨识和分级。研究结果表明:该方法对采空区群下残矿开采作业环境的安全评价简单可行,通过采空区的结构效应获得了残矿开采作业环境的安全分级辨识。

[3] 徐必根, 王春来, 唐绍辉, 等. 特大采空区处理及监测方案设计研究[J]. 中国安全科学学报, 2007, 17(12): 147-151.

[4] 陈庆凯, 任凤玉, 李清望, 等. 采空区顶板冒落防治技术措施的研究[J]. 金属矿山, 2002(10): 7-13.

[6] 吴超, 古德生. 我国金属矿山安全与环境科技发展前瞻研究[M]. 北京: 冶金工业出版社, 2011: 31-44.

[7] 程爱宝, 王新民, 刘洪强. 灰色层次分析法在地下采空区稳定性评价中的应用[J]. 金属矿山, 2011(2): 15-17.

[8] 蒋卫东, 李夕兵, 胡柳青, 等. 基于灰色定权聚类的采空区上部地表稳定性分析[J]. 矿冶工程, 2002(4): 8-11.

[9] 易丽平, 王李管, 童汝彦, 等. 基于模糊评价法的狮凤山铜矿采空区评价与管理[J]. 中国钼业, 2010, 34(5): 19-22.

[10] 张宏贞, 邓喀中. 人工神经网络在老采空区残余沉降的应用研究[J]. 金属矿山, 2009(6): 21-23.

[11] 宫凤强, 李夕兵, 董陇军, 等. 基于未确知测度理论的采空区危险性评价研究[J]. 岩石力学与工程学报, 2008, 27(2): 323-330.

[12] 胡建华, 阮德修, 周科平, 等. 基于空区结构效应的残矿开采作业环境安全辨识与协同利用[J]. 中南大学学报: 自然科学版, 2013, 44(3): 3982-3988.

[13] 胡建华, 尚俊龙, 陈宜楷. 基于尺寸效应的采空区危险度RS-TOPSIS法辨识[J]. 中国安全科学学报, 2012, 22(5): 73-78.

[14] 周宗红, 任凤玉, 袁国强. 桃冲铁矿采空区处理方法研究[J]. 中国矿业, 2005, 14(2): 15-16.

[15] 杨宝贵, 崔希民, 孙恒虎, 等. 煤矿采空区胶结充填控制采动损害的可行性探讨[J]. 煤炭学报, 2000, 25(4): 362-365.

[17] 刘献华. 紫金山金矿采空区处理技术研究[J]. 有色矿山, 2002, 31(1): 30-31.

[18] 陈庆发, 周科平, 胡建华, 等. 碎裂矿段开采与空区处理协同研究[J]. 中南大学学报: 自然科学版, 2010, 41(2): 728-735.

[19] 陈庆发. 隐患资源开采与采空区治理协同研究[D]. 长沙: 中南大学资源与安全工程学院, 2009: 93-134.