文章编号:1004-0609(2007)02-0248-06

7B04铝合金的时效沉淀析出及强化行为

李志辉,熊柏青,张永安,朱宝宏,王 锋,刘红伟

(北京有色金属研究总院 有色金属材料制备加工国家重点实验,北京 100088)

摘 要:

利用差示量热法(DSC)、透射电镜(TEM)、选区电子衍射(SAED)、常规力学性能测试等手段研究了7B04铝合金时效沉淀析出及强化行为。结果表明:该材料存在显著的自然时效现象,大量的GPⅠ区沉淀析出是自然时效强化的主要原因;合金在120 ℃进行人工时效的初期析出大量GP区,使材料的强度迅速提高,时效8 h后,其横向极限抗拉强度即可达到570 MPa,时效22 h时可达强度峰值点,此时GP区(包括GPⅠ和GPⅡ区)和η′相是主要强化相;峰值时效后继续延长时效时间,材料的强度无明显降低,极限抗拉强度保持在590 MPa左右。

关键词:

中图分类号:TG 166.3 文献标识码:A

Ageing precipitation and strengthening behavior of

7B04 aluminum alloy

LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LIU Hong-wei

(State Key Laboratory for Fabrication and Processing of Nonferrous Metals,

General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: The ageing precipitation and strengthening behavior of 7B04 aluminum alloy were investigated by DSC, TEM, HREM, SAED and tensile testing techniques. The results show that increment of strength during natural ageing at room temperature is related to the dominant formation of GPI zones. During the early stage of artificial ageing at 120 ℃, the strong age-strengthening response is due to the precipitation of GP (both GPI and GPII) zones. The peak UTS value is achieved as 570 MPa after ageing at 120 ℃ for 22 h, both GP (GPⅠ and GPⅡ) zones and η′ phase are major precipitates at this stage. After 22 h, the tensile strength changes little (approximate by at 590 MPa) for a relative long time.

Key words: 7B04 aluminum alloy; ageing; precipitation; strengthening behavior

Al-Zn-Mg-Cu系(7×××系)超高强度铝合金预拉伸厚板是以航空航天用材为背景研制并发展起来的一类铝合金材料,长期以来被广泛用于各种飞机机身、机翼梁、机舱壁板和火箭中高强度整体结构零件等的制造,是各国航空航天工业中不可缺少的重要材 料[1-6]。近年来,随着军事、宇航事业的发展,对超高强铝合金预拉伸厚板的需求量正逐年增加。7B04铝合金是典型的可热处理强化铝合金,时效工艺过程是使其获得高强度的关键工艺环节。本文作者在生产7B04合金预拉伸厚板的轧制、固溶、预拉伸等工艺的基础上,进一步研究该材料在时效过程中的沉淀析出及强化行为,并探讨其微观作用机理。

1 实验

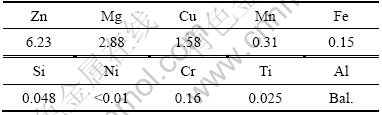

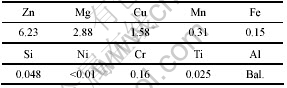

实验所用7B04铝合金的化学成分列于表1。合金经熔炼铸造、均匀化处理后热轧成40 mm厚的板材;然后在辊底式双面喷淋淬火炉上进行固溶处理淬火后,对板材进行2%~2.2%的拉伸塑性变形以消减淬火残余应力。从淬火后的板材上切取大量试样块,在120 ℃进行0~72 h的人工时效处理,时效实验在干燥箱中进行。测量不同时效时间厚板的横向拉伸力学性能(取3个拉伸数据的平均值),取样位置为沿板材厚度方向的1/4处。DSC实验在TA2010热分析仪器上进行,加热速度为10 K/min,加热温度范围为室温~500 ℃。TEM试样经机械减薄至50 μm后,在25%硝酸+75%甲醇的电解液中双喷减薄,双喷液的温度控制在-20~-30 ℃之间。在JEM-2000FX分析电镜和JEM-2010FX高分辨透射电镜上观察合金的显微组织。

表1 实验材料的成分

Table 1 Chemical composition of alloy(mass fraction, %)

2 实验结果

2.1 DSC分析

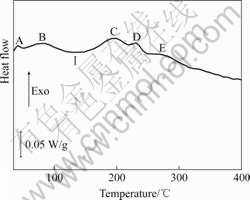

图1所示是淬火态合金的DSC实验结果。从曲线上可以看出存在5个较为明显的放热峰:峰A(~40 ℃),峰B(~100 ℃),峰C(~195 ℃),峰D(~230 ℃)和峰E(~267 ℃)。文献[7]认为,7×××系合金中有两种GP区存在,一种是GPⅠ区,在低温时效过程中形成;另一种为过饱和空位和溶质群聚(VRC)形成的GPⅡ区,其形成与淬火温度和时效条件有直接的关系,当合金在450 ℃以上淬火、在70 ℃以上时效即可形成。文献[8-11]对7×××系淬火态合金的DSC研究发现在温度低于150 ℃以下只能发现有一个放热峰存在,其温度范围较分散,在20~70 ℃之间或是接近100 ℃甚至在100 ℃以上。然而,本研究的DSC实验结果与文献报道有一定出入,在150 ℃以下可清晰地发现有两个放热峰存在,如图1中放热峰A和B。峰A对应于合金中大量GPI区的形成,而放热峰B则是由于GPⅡ区的形成所引起的,这与文献[12]的研究结果一致。图1中的放热峰C是由于η′相出现而引起的,放热峰D则是由于η′→η相变而产生的放热反应。而峰E可能是由于形成了T相[9]。此外,紧接着放热峰A和B之后,有一个明显的吸热峰I (~125 ℃)存在,这是由于在DSC实验进程中尺寸较为细小的GP区溶解所形成。

图1 淬火态7B04铝合金的DSC曲线

Fig.1 DSC thermogram of 7B04 aluminum alloy in as-quenched condition

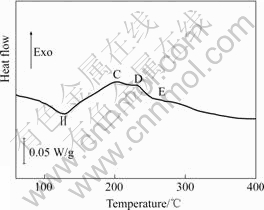

图2所示为合金淬火后在室温自然时效100 d的DSC分析曲线。与淬火态材料的DSC曲线(图1)相比,自然时效100天后材料的DSC曲线中没有出现图1中放热峰A(对应于GPⅠ区的析出)和放热峰B(对应于GPⅡ区的析出),取而代之的是在125 ℃左右出现了一个明显的吸热峰Ⅱ,此峰是由于大量的GPI区溶解引起的[10]。表明淬火后的过饱和固溶体在自然时效过程中发生了显著的解聚现象,沉淀析出了大量的GPⅠ区。

图2 7B04铝合金自然时效100天后的DSC曲线

Fig.2 DSC thermogram of 7B04 aluminum alloy after naturally aged 100 d

合金经120 ℃时效22 h后的DSC实验曲线如图3所示。与淬火态材料的DSC曲线(图1)进行比较,可以看出,图3中在放热峰D(对应于η相的析出)出现之前没有明显的放热峰存在,表明在DSC实验进程中不存在明显的GP区和η′相的析出反应特征。而180 ℃左右出现的吸热峰Ⅲ则是由于合金经120 ℃时效22 h后析出的GP区和η′相在DSC实验进程中溶解所造成的。这表明合金经120 ℃时效22 h后的析出相主要为GP区和η′相,本研究中的TEM研究结果也证实了这一点。

图3 7B04铝合金经120 ℃人工时效22 h后的DSC曲线

Fig.3 DSC thermogram of 7B04 aluminum alloy artificial aged for 22 h at 120 ℃

2.2 自然时效特性

表2列出了淬火态和自然时效态合金的拉伸力学性能。从表中可以看出,该合金淬火后在室温停放后表现出了显著的自然时效特性。当材料固溶处理淬火后,合金的极限抗拉强度和屈服强度分别为395 MPa和206 MPa,伸长率为23.9%;而当淬火态材料在室温自然时效100 d后,其抗拉强度增至535 MPa,屈服强度达387 MPa,伸长率降至15.8%。由前文所述DSC分析结果可知,合金在自然时效过程中强化现象是由于大量弥散的GPI区沉淀析出所引起的。

表2 淬火态和自然时效态材料的拉伸力学性能

Table 2 Tensile properties of as-quenched and natural aged condition materials

2.3 人工时效特性

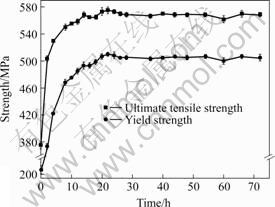

图4所示是7B04铝合金在120 ℃时效强化曲线。从图中可以看出,合金存在明显的人工时效强化特性。材料经固溶处理后的极限抗拉强度和屈服强度分别为395 MPa和206 MPa;时效8 h后其极限抗拉强度升至570 MPa,屈服强度为488 MPa;随着时效时间的延长,合金的强度继续升高,经22 h时效后即可获得最大强化效果,此时合金的极限抗拉强度和屈服强度分别为595 MPa和535 MPa;合金越过强度峰值之后,随着时效时间的延长,合金的强度基本上保持不变,出现一个较长的时效平台。

图4 7B04铝合金120 ℃时效曲线

Fig.4 Ageing curves of 7B04 aluminum alloy at 120 ℃

2.4 TEM观察

图5(a)和5(b)所示分别为合金120 ℃时效6 h和12 h后沉淀相的明场像。可以看出,合金时效6 h后,在晶内的基体中观察到非常细小而弥散的时效强化沉淀相,衬度不是很明显,在选区电子衍射花样中几乎观察不到这些细微沉淀相的衍射斑点。结合DSC实验结果进行判断,这些沉淀相应为GPⅠ区和GPⅡ区。延长时效时间至12 h,基体内沉淀相数量进一步增加且分布更加细密,但同时亦有少量沉淀相的尺寸发生长大,如图5(b)所示。

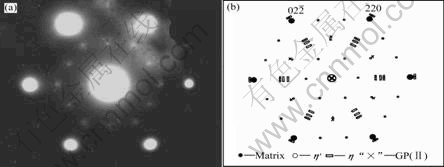

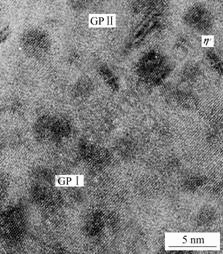

图5(c)所示为120 ℃时效22 h(对应强度峰值)基体内沉淀相的明场像。从图中可以看出,与时效12 h相比,沉淀相的形态和大小没有明显的变化,但其分布更加细密。图6所示为[111]Al晶带轴的选区电子衍射花样可以发现除Al基体的强斑点以外,还有明显的附加斑点存在,从中可以判断这些附加斑点主要来自η′相;此外,在(422)/3位置附近还有GPⅡ区的弱斑点存在,这就说明GPⅡ区也是该时效条件下的沉淀析出物。这些沉淀析出物的详细特征可以进一步通过Al基体的[110]入射方向的高分辨透射电镜(HREM)像进行鉴别,如图7所示,从中可以发现有两种类型GP区存在,即GPⅠ区和GPⅡ区;此外,从图7中还可以发现有与基体半共格的圆盘状η′相存在,尺寸约为3~5 nm。由此可见,合金在强度峰值时效条件下,其时效沉淀析出相主要为GPⅠ区、GPⅡ区和η′相,起主要强化作用。

图5 合金在120 ℃时效不同时间的TEM像

Fig.5 TEM images of alloy aged at 120 ℃ for different time: (a) 6 h; (b) 12 h; (c) 22 h; (d) 48 h

图6 合金120 ℃、22 h时效后的选区电子衍射花样分析图

Fig.6 SAED pattern after aged at 120 ℃ for 22 h: (a) SAED pattern in [111]Al projection; (b) Schematic pattern of characteristic spots in [111]Al[13]

图7 合金经120 ℃、22 h时效后[110]Al入射方向的高分辨像

Fig.7 HREM image in [110]Al projection of alloy aged at 120 ℃ for 22 h

图5(d)所示为合金120 ℃时效48 h后析出相的明场像。从图中可以看出,随着时效时间的进一步延长,基体沉淀相有所粗化,但长大趋势并不明显。

3 分析与讨论

7×××系合金时效过程中的沉淀析出顺序为[9-14]: α(过饱和固溶体)→GP区→η′(MgZn2)→η(MgZn2)。其中GP区与基体共格,η′相与基体半共格,通常认为这两种相在合金中起主要的强化作用。η平衡相与基体完全不共格,其强化作用较小。前文已述及GP区可分为两类,即GPⅠ区和GPⅡ区。文献[15]认为GPⅠ和GPⅡ区都可以转变为η′相,其析出顺序如图8所示。

图8 Al-Zn-Mg-(Cu)合金析出沉淀的次序[15]

Fig.8 Precipitation sequence in Al-Zn-Mg-(Cu) alloys

合金的时效强化取决于位错与脱溶相质点间的相互作用。当运动位错遇到脱溶质点时,可能在质点周围生成位错环或以切过质点方式通过脱溶质点的阻碍;切割机制的强化效果随质点体积分数和尺寸的增大而增大,而绕过机制的强化效果则应随质点体积分数的减小和尺寸的增大而减小[16]。本实验中,欠时效条件下,合金中的沉淀相主要为GP区,变形时位错切割GP区,而过时效条件下合金中的沉淀相主要为η′相和η相,变形时位错绕过强化质点,峰时效条件下沉淀相主要为GP区和部分η′相,位错由切割机制逐步向绕过机制转变,合金的强度最高。因此,合金的强度会在时效初期随时效时间的延长而上升,达到强度峰值点后开始逐渐下降。然而,从图4可以看出,与峰值强度相比,合金的强度在过时效阶段下降很少且在很长的一段时间内保持基本不变;这是由于合金中的析出强化相具有较高的稳定性,强化相的数量、大小及分布没有发生明显的变化,因而合金的强度得以在很长的时间内保持相对稳定。

4 结论

1) 淬火后的7B04合金在室温自然时效一段时间后会有大量的GPⅠ区沉淀析出,这是自然时效强化的主要原因。

2) 7B04合金预拉伸厚板在120 ℃人工时效8 h后,其横向的极限抗拉强度可达570 MPa;时效22 h后即可达到强度峰值点,此时极限抗拉强度为595 MPa;越过峰值时效点之后,随着时效时间的延长,材料的强度一直保持在峰值强度水平,无明显的过时效特性。

3) 该材料的峰时效是由基体内析出GP区(包括GPⅠ和GPⅡ区)和η′相联合强化引起的。

REFERENCES

[1] Heinz A, Haszler A, Keidel C, Moldenhauer S, Benedictus R, Miller W S. Recent development in aluminium alloys for aerospace applications [J]. Mater Sci Eng A, 2000, A280: 102-107.

[2] Deschamps A, Brechet Y. Influence of quench and heating rates on the ageing response of an Al-Zn-Mg-(Zr) alloy [J]. Mater Sci Eng A, 1998, A251: 200-207.

[3] Prime M B, Hill M R. Residual stress relief and inhomogeneity in aluminium plate[J]. Scripta Materialia, 2002, 46(1): 77-82.

[4] Dumont D, Deschamps A, Brechet Y. On the relationship between microstructure, strength and toughness in AA7050 aluminum alloy[J]. Mater Sci Eng A, 2003, A356: 326-336.

[5] Mukhopadhyay A K, Reddy G M, Prasad K S, Varma V K, Mondal C. Microstructure property relationships in a high strength Al-Zn-Mg-Cu-Zr alloy[A]. Nie J F, Morton A J, Muddle B C. Proceedings of the 9th International Conference on Aluminium Alloys [C]. Australia: Institute of Materials Engineering Australasia Ltd, 2004: 883-888.

[6] ZHU Bao-hong, ZHANG Yong-an, XIONG Bai-qing, et al. Effect of artificial aging temper on the microstructure and properties of 7B04 pre-stretched thick plate[J]. Materials Science Forum, 2006, 519/521: 901-906.

[7] Berg L K, Gj?nnes J, Hansen V, Li X Z, Knutson-wedel M, Waterloo G, Schryvers D, Wallenberg L R. GP-zones in Al-Zn-Mg alloys and their role in artificial ageing[J]. Acta Materialia, 2001, 49: 3443-3451.

[8] Garcia-Cordovilla C, Louis E A differential scanning calorimetry investigation of the effects of zinc and copper on solid state reactions in Al-Zn-Mg-Cu alloys [J]. Mater Sci Eng A, 1991, A132: 135-141.

[9] Mukhopadhyay A K, Yang Q B, Singh S R. The influence of zirconium on the early stages of aging of a ternary Al-Zn-Mg alloy [J]. Acta Metall Mater, 1994, 42(9): 3083-3091.

[10] Deschamps A, Livet F, Brechet Y. Influence of predeformation and ageing in an Al-Zn-Mg alloy—I. Microstructure evolution and mechanical properties [J]. Acta Materialia, 1999, 47(1): 281-292.

[11] Riontino G, Dupasquier A, Ferragut R, Lglesias M M, Macchi C, Massazza M, Mengucci P, Somoza A. Formation and morphology of hardening nanostructures in an AlZnMg alloy [A]. Nie J F, Morton A J, Muddle B C. Proceedings of the 9th International Conference on Aluminium Alloys [C]. Australia: Institute of Materials Engineering Australasia Ltd, 2004: 652-658.

[12] Jiang X J, Noble B, Holme B, Waterloo G, Tafto J. Differential scanning calorimetry and electron diffraction investigation on low-temperature aging in Al-Zn-Mg alloys [J]. Metall Mater Trans A, 2000, A 31: 339-348.

[13] Stiller K, Warren P J, Hansen V, Angenete J, Gj?nnes J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 and 150 ℃[J]. Mater Sci Eng A, 1999, A270: 55-63.

[14] Sha G, Cerezo A. Early-stage precipitation in Al-Zn-Mg-Cu alloys (7050)[J]. Acta Materialia, 2004, 52: 4503-4516.

[15] Werenskiold J C, Deschamps A, Brechet Y. Characterization and modeling of precipitation kinetics in an Al-Zn-Mg alloy[J]. Mater Sci Eng A, 2000, A293: 267-274.

[16] 邓永瑞, 许 洋, 赵 青. 固态相变[M]. 北京: 冶金工业出版社, 1996: 157-159.

DENG Yong-rui, XU Yang, ZHAO Qing. Solid State Phase Transformation[M]. Beijing: Metallurgical Industry Press, 1996: 157-159.

基金项目:国家高技术研究发展计划资助项目(2003AA331100)

收稿日期:2006-06-05;修订日期:2006-11-09

通讯作者:张永安,教授,博士;电话:010-82241162-209;E-mail:zhangyongan@grinm.com

摘 要:利用差示量热法(DSC)、透射电镜(TEM)、选区电子衍射(SAED)、常规力学性能测试等手段研究了7B04铝合金时效沉淀析出及强化行为。结果表明:该材料存在显著的自然时效现象,大量的GPⅠ区沉淀析出是自然时效强化的主要原因;合金在120 ℃进行人工时效的初期析出大量GP区,使材料的强度迅速提高,时效8 h后,其横向极限抗拉强度即可达到570 MPa,时效22 h时可达强度峰值点,此时GP区(包括GPⅠ和GPⅡ区)和η′相是主要强化相;峰值时效后继续延长时效时间,材料的强度无明显降低,极限抗拉强度保持在590 MPa左右。