DOI: 10.11817/j.issn.1672-7207.2015.05.006

冷压缩法消减7A85铝合金锻件淬火残余应力研究

代伟,易幼平,崔金栋

(中南大学 机电工程学院,湖南 长沙,410083)

摘 要:

对7A85铝合金淬火残余应力消减效果,通过实验获得7A85铝合金的比热容、热传导系数、热膨胀系数等热物性参数,利用ABAQUS有限元软件对7A85铝合金试件进行淬火及冷压缩变形工艺仿真,研究淬火及冷变形工艺参数对试件残余应力的影响,对7A85铝合金试件淬火与冷压缩变形工艺进行实验研究,采用X线衍射仪分别测试试件淬火及冷变形后的残余应力。研究结果表明:当冷变形量为1%时,冷压缩法可降低试件约70%的淬火残余应力,随着冷变形量的增加,残余应力变化较小,表现出与拉伸法消减残余应力不同的变化特征。实验与仿真分析获得的残余应力绝对误差在40 MPa以内。

关键词:

中图分类号:V414.3+2 文献标志码:A 文章编号:1672-7207(2015)05-1609-06

Reduction of quenching residual stress for 7A85 aluminum alloy forging by cold compression

DAI Wei, YI Youping, CUI jindong

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: In order to study the quenching residual stress reducing effect of 7A85 aluminum alloy by cold compression method, the experiments on 7A85 aluminum alloy were carried out to get thermal properties parameters such as the specific heat, thermal conductivity and thermal expansion coefficient. The quenching and cold compression processes for 7A85 aluminum alloy specimen were simulated by ABAQUS finite element software. The influences of process parameters on the quenching and cold compressed residual stress were studied. The experiments of quenching and cold compressed processes for 7A85 aluminum alloy specimen were performed and the residual stresses of specimens were tested by X-ray diffraction. The results show that the quenching residual stress decreases by 70% on the condition of 1% cold compression. The residual stress changes a little with the increase of cold compression, which displays different characters from the method of residual stress reduction by tension. The absolute error between the tested results of residual stress and the simulated results is less than 40 MPa.

Key words: 7A85 aluminum alloy; quenching; residual stress; cold compression

7A85铝合金是新一代高强韧、高淬透性航空结构材料,被广泛应用于大型飞机主承力构件中[1]。固溶淬火是超高强铝合金构件热处理强化过程中重要工序之一,通过淬火使第二相溶质完全固溶于基体后,经人工时效使第二相元素在组织中均匀分布,从而提高其强度、韧度、耐腐蚀、抗疲劳等综合力学性能[2]。但固溶淬火过程形成的残余应力易引起构件在机加工过程产生较大变形甚至开裂,目前已成为我国航空构件制造面临的重大难题。许多学者围绕构件的残余应力问题进行了理论与试验研究,主要针对预拉伸厚板淬火工艺及残余应力形成机制[3-4]、拉伸法消减铝合金厚板淬火残余应力[5-7]等方面开展工作。这些对残余应力控制及消减方法主要适用于大厚板。虽然预拉伸板在航空构件制造方面具有工艺稳定、残余应力小、适应性强等优势,但也存在构件机加工过程流线被切断、力学性能各向异性、材料浪费严重等不足。同时,飞机关键承力构件通常设计为模锻件,以适应飞机构件轻量化、整体化的发展趋势,单一的拉伸法消减残余应力不再适用于结构复杂的模锻件。国外航空制造企业普遍采用冷压缩变形(Tx52)对模锻件进行淬火残余应力消减[8-10],国内尚未在此领域开展系统深入的研究。本文作者针对航空模锻件Tx52消减残余应力工艺,结合国内最新的7A85超高强铝合金材料,开展材料基础试验,以7A85铝合金试件为例,通过有限元仿真方法研究固溶淬火工艺对材料残余应力的影响规律,分析不同冷压缩变形量对试件淬火残余应力消减效果,在有限元分析的基础上进行7A85铝合金试件淬火及冷压缩变形工艺试验与残余应力测试,为复杂模锻件的T7x52工艺研究提供了基础。

1 有限元模型及材料参数

以7A85铝合金长×宽×高为100 mm×60 mm× 40 mm试件为例研究7A85-Tx52工艺,借助有限元仿真方法分析试件在固溶淬火、冷压缩变形过程中残余应力演变规律。依据目前国内企业已有的热处理工艺制度,试件加热至470 ℃,保温4 h;试件入水转移时间10 s,淬火水温25℃,试件厚度40 mm。由于7A85铝合金试件在冷压缩变形后有一定回弹,根据仿真及实验测试结果设计了补偿量,冷压缩方案如表1所示。

表1 冷压缩方案

Table 1 Scheme of cold compression

材料物性参数是进行淬火与冷变形工艺有限元仿真的基础,对7A85铝合金材料主要参数进行了测试。

1) 采用排水法测试密度,测得密度为2 820 kg/m3。

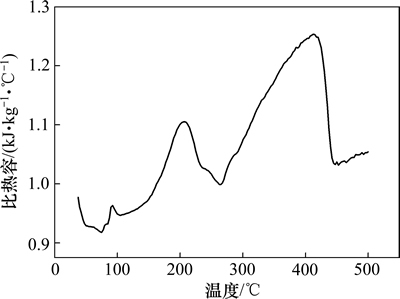

2) 采用差热法(DSC)测量比热容。实验结果如图1所示,7A85铝合金比热容在410 ℃较高,达到1 253.2 J/(kg·℃),存在明显的峰值。

图1 7A85铝合金比热容

Fig. 1 Heat capacity of 7A85 aluminum alloy

3) 采用JR-3激光导热仪测量导热系数。先通过热脉冲法测量材料热扩散率,再计算出导热系数[11-12]。在获得材料比热容及热扩散率后,导热系数 可由式(1)求出[13]:

可由式(1)求出[13]:

(1)

(1)

其中: 为导热系数;

为导热系数; 为材料的热扩散率(m2/s);C为材料的比热容(J/(kg·℃));ρ为材料的密度(kg/m3)。

为材料的热扩散率(m2/s);C为材料的比热容(J/(kg·℃));ρ为材料的密度(kg/m3)。

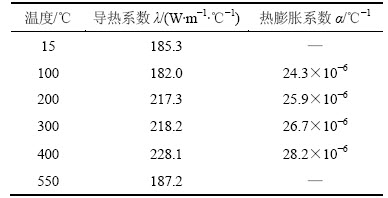

7A85铝合金热膨胀系数采用德国NETZSCH DIL402C热膨胀仪在Ar气保护下测量。7A85铝合金导热系数及热膨胀系数如表2所示。

表2 7A85铝合金导热系数及热膨胀系数

Table 2 Thermal conductivity and thermal expansion coefficient of 7A85 aluminum alloy

4) 7A85材料力学性能实验数据参见文献[14]。在应力-应变曲线中,将应变分解为弹性应变与塑性应变,并输入ABAQUS材料特性。对于7A85铝合金材料应力-应变的非线性关系采用Ramberg-Osgood方程描述,对于塑性段,总应变由弹性应变和塑性应变2部分构成[15-16],

(2)

(2)

其中:ε为应变;σ为应力;E为弹性模量; 和 n为与材料相关的常数。

和 n为与材料相关的常数。

在分析过程中,材料的各种热物性参数随温度的变化而变化,可用于计算7A85铝合金材料在淬火过程中残余应力的形成过程。

2 淬火及冷压缩变形残余应力仿真分析

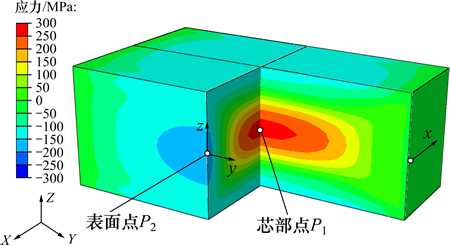

利用ABAQUS有限元软件对7A85铝合金试件淬火及冷压缩变形的残余应力进行仿真分析。7A85铝合金试件淬火结束后Y方向应力分布如图2所示,试件淬火后的残余应力呈典型的内拉外压特征。由于试件具有对称性,取试件芯部点P1与表面点P2进行分析,位置如图2所示。为方便实验结果与仿真值比对分析,取试件仿真结果侧面及截面位置的中间点测量其应力,分别表征试件X,Y和Z方向淬火后的残余应力,其方向及位置如图2所示。

图2 7A85铝合金试件淬火Y方向应力场

Fig. 2 Quenching stress field of Y direction

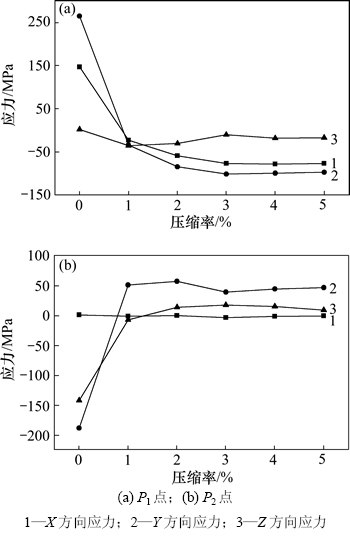

采取下模固定、上模下压的方式对试件进行冷压缩变形,下压速度为0.1 mm/s,冷压缩后,试件芯部点P1和表面点P2的残余应力随压缩率变化曲线如图3所示,其中试件未变形时的应力即为淬火残余应力。由图3可知:试件淬火后,尺寸Y方向最大残余应力比其他2个方向的大,且表面点P2的法向残余应力约为0 MPa。模压1%对试件残余应力消减效果较好,芯部点P1的Y方向残余应力由265 MPa降至-33.8 MPa,表面点P2的残余应力由-187.9 MPa降至51.7 MPa,冷变形可将最大值方向的残余应力消减70%左右。在变形量1%~5%范围内,冷压缩变形时残余应力随变形量的增加变化较小,表现出与拉伸法消减残余应力不同的变化规律。

图3 压缩率-应力曲线

Fig. 3 Deformation volume-stress curves

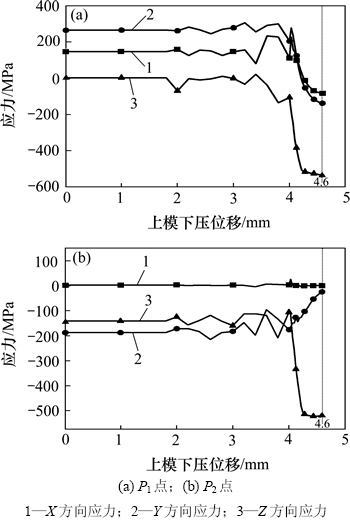

试件P1与P2点在压缩率为1%时残余应力变化曲线如图4所示,由于试件淬火后有一定变形,上下模初始位置距试件各为2 mm,上模下压4.0 mm时合模。由图4可知:试件在上模下压4.0~4.6 mm时应力急剧增大,且承载的Z方向应力增量最大,在上模回退后各方向应力回复并形成残余应力。试件冷变形后,芯部点P1的X方向残余应力由147.3 MPa减至-22.4 MPa,Y方向的残余应力由265.1 MPa减至-34.8 MPa,Z方向残余应力虽然在加载过程中有较大的增加,但卸载回复后,应力水平无较大变化;表面点P2的X方向应力为垂直表面的应力,其绝对值在模压过程中均无明显变化,Y方向残余应力水平由-175.5 MPa减至51.7 MPa,Z方向的残余应力由-133.4减至-6.6 MPa。通过冷变形可消减本文试件70%左右的淬火残余应力,并使试件残余应力分布更均匀。

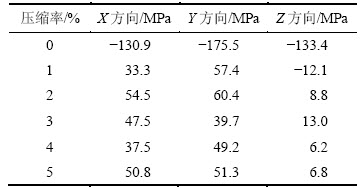

淬火及冷变形后,按图2所示试件侧面及截面中心点残余应力仿真结果如表3所示,试件表面中间点淬火残余应力在130~180 MPa,且尺寸较大的长度方向残余应力绝对值较大。试件冷变形1%后,各个方向的残余应力绝对值均有显著下降,试件残余应力随着变形量的增加绝对值变化比较小,这是由于试件形状规则、尺寸小,且7A85铝合金材料延展性较好。

图4 压缩1%时应力变化曲线

Fig. 4 Stress curves for 1% compression

表3 7A85铝合金试件淬火及模压仿真残余应力

Table 3 Residual stress of quenching and mold press simulation for 7A85 aluminum alloy specimen

3 淬火及冷压缩变形工艺实验

7A85铝合金试件经线切割与表面打磨后固溶处理,固溶温度为470 ℃,保温4 h后进行水淬,采用X线衍射仪测量淬火后试件的残余应力。测量时,辐射线CoKa,X线管流为4 mA,管压为20 kV,曝光时间为2 s,每个位置曝光次数为10次,仪器对试件扫描后计算机自动采集并处理数据,给出残余应力。将淬火后的试件进行冷压缩变形,实验设备为4 000 t数控液压机,上下模具采用平砧。对各个试件按标记分别施加1%,2%,3%,4%和5%的压缩率,模压速度为0.1 mm/s,压缩量由液压控制系统精确控制。

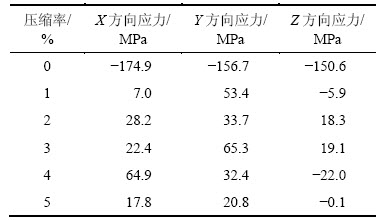

压缩后采用X线衍射仪按图2所示方向测量试件侧面和截面中心点残余应力,分别表征试件X,Y和Z方向模压后的残余应力。淬火及冷变形后残余应力如表4所示,其中压缩率这0的应力即试件淬火残余应力。实验结果表明:对试件施加冷变形1%可使各个方向的残余应力绝对值显著下降,冷压缩法削减7A85铝合金锻件淬火残余应力具有较理想的效果,且试件残余应力随着冷压缩变形量的增加绝对值变化较小。

表4 7A85铝合金试件淬火及模压实验残余应力

Table 4 Residual stress of quenching and mold press experiment for 7A85 aluminum alloy specimen

7A85铝合金试件淬火及冷压缩变形工艺实验测得的残余应力与仿真值对比如图5所示。可见:试件3个方向上残余应力趋势相同,特别当淬火及冷变形量较小时,应力变化趋势一致,绝对误差在20 MPa以内;当变形量较大时,实验值出现波动,与仿真曲线出现交叉,绝对误差在40 MPa以内。实验结果表明:本文采用的冷压缩法削减7A85铝合金锻件淬火残余应力有限元模型具有较高的准确性。

图5 试件残余应力对比曲线

Fig. 5 Stress contrast curves of specimen

4 结论

1) 建立了7A85铝合金试件淬火与冷压缩变形有限元仿真模型。

2) 研究了7A85铝合金试件淬火及冷变形工艺参数对试件残余应力的影响,冷压缩变形量为1%时,可降低试件约70%的淬火残余应力,冷压缩变形量对残余应力影响较小,不同于拉伸法消减残余应力的变化特征。

3) 7A85铝合金试件仿真结果与试验获得的残余应力变化规律一致,绝对误差在40 MPa以内。

参考文献:

[1] 贾逢博, 易幼平, 黄施全, 等. 7A85铝合金热压缩流变行为与本构方程研究[J]. 材料热处理技术, 2010, 39(16): 19-20.

JIA Fengbo, YI Youping, HUANG Shiquan, et al. Study on flow behavior and constitutive equation of 7A85 aluminum alloy during hot compression[J]. Material & Heat Treatment, 2010, 39(16): 19-20.

[2] 廖凯. 铝合金厚板淬火-预拉伸内应力形成机理及其测试方法研究[D]. 长沙: 中南大学机电工程学院, 2010: 1, 21-26.

LIAO Kai. Researchon mechanism and measurement method of quenching-prestretching stress in aluminum alloy thick plate[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2010: 1, 21-26.

[3] 龚海, 吴运新, 廖凯. 不同淬火工艺对7075铝合金厚板残余应力的影响[J]. 中南大学学报(自然科学版), 2010, 41(4): 1354-1359.

GONG Hai, WU Yunxin, LIAO Kai. Influence of different quenching techniques on residual stress of 7075 aluminum alloy thick-plate[J]. Journal of Central South University (Science and Technology) ,2010, 41(4): 1354-1359.

[4] 胡少虬, 张辉, 杨立斌, 等. 7075铝合金厚板淬火温度场及热应力场的数值模拟[J]. 湘潭大学自然科学学报, 2004, 26(2): 66-71.

Hu Shaoqiu, ZHANG Hui, YANG Libin, et al. Numerical analysis of temperature and thermal stresses fields in quenching 7075 aluminum alloy thick plates[J]. Natural Science Journal of Xiangtan University, 2004, 26(2): 66-71.

[5] 朱伟, 彭大暑, 张辉, 等. 7075铝合金厚板淬火残余应力消除工艺的研究[J]. 加工工艺, 2002, 25(2): 12-14.

ZHU Wei, PEN Dashu, ZHANG Hui, et al. Study on process of elimination residual stress in quenching 7075 aluminium alloy plates[J]. Processing Technic, 2002, 25(2): 12-14.

[6] 张园园, 吴运新, 李丽敏, 等. 7075铝合金预拉伸板淬火后残余应力的有限元模拟[J]. 材料热处理技术, 2008, 37(14): 88-91.

ZHANG Yuanyuan, WU Yunxin, LI Limin, et al. Finite element simulation of residual stress in prestretching thick-plates of 7075 aluminum alloy after quenching[J]. Material & Heat Treatment, 2008, 37(14): 88-91.

[7] 王秋成, 柯映林. 深冷处理消除7050铝合金淬火残余应力的研究[J]. 浙江大学学报(工学版), 2003, 37(6): 748-751.

WANG Qiucheng, KE Yinglin. Relief of residual stresses in 7050 aluminum alloy by deep cryogenic treatment[J]. Journal of Zhejiang University (Engineering Science), 2003, 37(6): 748-751.

[8] 林高用. 高性能7X75系铝合金厚板加工技术相关基础[D]. 长沙: 中南大学材料科学与工程学院, 2006: 92-93.

LIN Gaoyong. Fundamental research related to the fabrication technology for high quality thick plates of 7X75 series aluminum alloys[D]. Changsha: Central South University. School of Materials Science and Engineering, 2006: 92-93.

[9] 姜海峰, 陆政, 杨洪涛, 等. 超高强铝合金等温模锻工艺[J]. 新工艺、新技术、新设备, 2002(1): 56-58.

JIANG Haifeng, LU Zheng, YANG Hongtao, et al. Ultra high strength aluminum alloy isothermal stamping process[J]. New Process, New Technology, New Equipment, 2002(1): 56-58.

[10] 赵怀瑞, 王生武, 温爱玲. 模压强化工艺及其数值仿真[J]. 计算机仿真, 2007, 24(10): 240-244.

ZHAO Huairui, WANG Shengwu, WEN Ailing. Die formed strengthen process and its F.E simulation[J]. Computer Simulation, 2007, 24(10): 240-244.

[11] Kabayabaya T, YU Fan, ZHANG Xinxin. Thermal diffusivity measurement of glass at high temperature by using flash method[J]. Thermal Science, 2003,13(1): 91-96.

[12] 陈跃飞, 张金涛, 于帆, 等. 激光闪光法测量材料热扩散率国际比对的实验研究与分析[J]. 测量与设备, 2008(12): 29-32.

CHEN Yuefei, ZHANG Jintoa, YU Fan, et al. Experimental study and analysis of international comparison for the material thermal diffusion rate measuring with laser flash method[J]. Measurement and Equipment, 2008(12): 29-32.

[13] 姚山, 陈宝庆, 戴利欣, 等. 基于激光快速加热的金属材料热扩散率及导热系数快速测量方法的研究[J]. 热科学与技术, 2005, 4(1): 87-89.

YAO Shan, CHEN Baoqing, DAI Lixin, et al. Study on rapid measure of metallic material heat conductivity based on laser rapid heating[J]. Journal of Thermal Science and Technology, 2005, 4(1): 87-89.

[14] 王少辉. 7A85铝合金整体结构件淬火残余应力分析及其削减工艺研究[D]. 长沙: 中南大学机电工程学院, 2011: 14-18.

WANG Shaohui. Analysis of quenching residual stress and its reduction process of 7A85 aluminum alloy component[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2011: 14-18.

[15] 谢奇, 吕运冰, 徐兆雄. Ramberg-Osgood形幂硬化材料的硬化系数及硬化指数的确定[J]. 武汉交通科技大学学报, 1996, 20(3): 319-322.

XIE Qi, L Yunbing, XU Zhaoxiong. The determination of the hardening coefficient and exponent for Ramberg-Osgoods power hardening material[J]. Journal of Wuhan Transportation University, 1996, 20(3): 319-322.

Yunbing, XU Zhaoxiong. The determination of the hardening coefficient and exponent for Ramberg-Osgoods power hardening material[J]. Journal of Wuhan Transportation University, 1996, 20(3): 319-322.

[16] 胡勤, 戚承志. Ramberg-Osgood土动力非线性模型在ABAQUS 软件上的开发及应用[J]. 岩土力学, 2012, 33(4): 1268-1274.

HU Qin, QI Chengzhi. Development and application of Ramberg-Osgood soil dynamicnonlinear constitutive model on ABAQUS code[J]. Rock and Soil Mechanics, 2012, 33(4): 1268-1274.

(编辑 赵俊)

收稿日期:2015-02-02;修回日期:2015-05-15

基金项目(Foundation item):国家重点基础研究发展规划(973计划)项目(2012CB619504) (Project(2012CB619504) supported by the National Basic Research Program of China (973 Program))

通信作者:易幼平,博士,教授,从事航空锻件制造工艺与组织性能控制技术研究;E-mail: yyp@mail.csu.edu.cn

摘要:为研究冷压缩法对7A85铝合金淬火残余应力消减效果,通过实验获得7A85铝合金的比热容、热传导系数、热膨胀系数等热物性参数,利用ABAQUS有限元软件对7A85铝合金试件进行淬火及冷压缩变形工艺仿真,研究淬火及冷变形工艺参数对试件残余应力的影响,对7A85铝合金试件淬火与冷压缩变形工艺进行实验研究,采用X线衍射仪分别测试试件淬火及冷变形后的残余应力。研究结果表明:当冷变形量为1%时,冷压缩法可降低试件约70%的淬火残余应力,随着冷变形量的增加,残余应力变化较小,表现出与拉伸法消减残余应力不同的变化特征。实验与仿真分析获得的残余应力绝对误差在40 MPa以内。

[1] 贾逢博, 易幼平, 黄施全, 等. 7A85铝合金热压缩流变行为与本构方程研究[J]. 材料热处理技术, 2010, 39(16): 19-20.

[2] 廖凯. 铝合金厚板淬火-预拉伸内应力形成机理及其测试方法研究[D]. 长沙: 中南大学机电工程学院, 2010: 1, 21-26.

[3] 龚海, 吴运新, 廖凯. 不同淬火工艺对7075铝合金厚板残余应力的影响[J]. 中南大学学报(自然科学版), 2010, 41(4): 1354-1359.

[4] 胡少虬, 张辉, 杨立斌, 等. 7075铝合金厚板淬火温度场及热应力场的数值模拟[J]. 湘潭大学自然科学学报, 2004, 26(2): 66-71.

[5] 朱伟, 彭大暑, 张辉, 等. 7075铝合金厚板淬火残余应力消除工艺的研究[J]. 加工工艺, 2002, 25(2): 12-14.

[6] 张园园, 吴运新, 李丽敏, 等. 7075铝合金预拉伸板淬火后残余应力的有限元模拟[J]. 材料热处理技术, 2008, 37(14): 88-91.

[7] 王秋成, 柯映林. 深冷处理消除7050铝合金淬火残余应力的研究[J]. 浙江大学学报(工学版), 2003, 37(6): 748-751.

[8] 林高用. 高性能7X75系铝合金厚板加工技术相关基础[D]. 长沙: 中南大学材料科学与工程学院, 2006: 92-93.

[9] 姜海峰, 陆政, 杨洪涛, 等. 超高强铝合金等温模锻工艺[J]. 新工艺、新技术、新设备, 2002(1): 56-58.

[10] 赵怀瑞, 王生武, 温爱玲. 模压强化工艺及其数值仿真[J]. 计算机仿真, 2007, 24(10): 240-244.

[12] 陈跃飞, 张金涛, 于帆, 等. 激光闪光法测量材料热扩散率国际比对的实验研究与分析[J]. 测量与设备, 2008(12): 29-32.

[13] 姚山, 陈宝庆, 戴利欣, 等. 基于激光快速加热的金属材料热扩散率及导热系数快速测量方法的研究[J]. 热科学与技术, 2005, 4(1): 87-89.

[14] 王少辉. 7A85铝合金整体结构件淬火残余应力分析及其削减工艺研究[D]. 长沙: 中南大学机电工程学院, 2011: 14-18.

[15] 谢奇, 吕运冰, 徐兆雄. Ramberg-Osgood形幂硬化材料的硬化系数及硬化指数的确定[J]. 武汉交通科技大学学报, 1996, 20(3): 319-322.

[16] 胡勤, 戚承志. Ramberg-Osgood土动力非线性模型在ABAQUS 软件上的开发及应用[J]. 岩土力学, 2012, 33(4): 1268-1274.