文章编号:1004-0609(2012)1-0171-08

固态输送ZrCl4低压化学气相沉积制备ZrC涂层的特征

刘 岗,李国栋,熊 翔,王雅雷,陈招科,孙 威

(中南大学 粉末冶金国家重点实验室,长沙410083)

摘 要:

采用ZrCl4-CH4-H2-Ar反应体系、固态输送ZrCl4粉末低压化学气相沉积(CVD)制备ZrC涂层。研究温度对低压化学气相沉积ZrC涂层物相组成、晶体择优生长、涂层表面形貌、断面结构、涂层生长速度和沉积均匀性等方面的影响。结果表明:不同温度下沉积的涂层主要由ZrC和C相组成;随着温度的升高,ZrC晶粒(200)晶面择优生长增强,颗粒直径增大,表面致密性增加,沉积速率上升;涂层断面结构以柱状晶为主;随着离进料口距离的增加,涂层的沉积速率逐渐减小;1 500 ℃时,沉积系统的均匀性比1 450 ℃时的差。

关键词:

中图分类号:TQ050.4 文献标志码:A

Character of ZrC film prepared by transporting solid ZrCl4 during low pressure chemical vapor deposition

LIU Gang, LI Guo-dong, XIONG Xiang, WANG Ya-lei, CHEN Zhao-ke, SUN Wei

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: ZrC film was deposited by chemical vapor deposition with ZrCl4-CH4-Ar system, and ZrCl4 particles was transported in solid. The influences of temperature on the phase composition, preferential growth of the crystals, surface morphology, fracture surface morphology, deposition rate and deposition uniformity of the coatings were studied. The results show that the film prepared at different temperatures is composed of ZrC and carbon. The crystal plane (200) of ZrC film grows up, micro-crystallites grow up, the surface get densely sintered, and the deposition rate increases with increasing the temperature. The columnar crystal is the main body of the fracture surface structure. The deposition rate decreases gradually with increasing the distance between the sample and the feeds entrance. The uniformity of the deposition system at 1 500 ℃ is worse than that at 1 450 ℃.

Key words: ZrC film; temperature; low pressure; chemical vapor deposition

ZrC是重要的高温陶瓷材料,具有高硬度、高熔点、高热冲击强度、低热导率等优异性能[1],是理想的超高温抗氧化、抗冲刷、耐烧蚀涂层材料,可用于C/C固体火箭发动机喷管的喉衬、导弹鼻锥、飞行器再入大气层的防热层[2-4];另外,ZrC还可用于新一代高温气冷堆包覆颗粒上,作为阻挡裂变产物和承受主要载荷的关键层[5]以及刀具[6]、高温坩埚与核材料[7-8]、电子零部件[9]等方面。

目前,国内外制备ZrC涂层主要有磁控溅射[10]、脉冲激光沉积[11]、离子注入[12]、液中脉冲放电[13]、激光涂覆[14]以及化学气相沉积(CVD)[15-16]等方法。与其他方法相比,CVD 法具有良好的结构可设计性,通过参数的控制,可对涂层的结构和沉积速度进行控制,按照需要制备出特定结构与性能的涂层,并且可以制备出大面积的ZrC涂层,从而满足许多领域的需求。在进行CVD法制备ZrC涂层的相关研究中,温度、压力、碳锆比、反应物过饱和度、氢气含量、反应物滞留时间、沉积基体、沉积时间等因素对涂层的结构和性能有重要的影响,其中,温度的影响最为显著,它不仅决定着反应能否进行(热力学方面),而且还影响反应的速度以及涂层的结构形貌(动力学方面)。朱钧国等[8]、LIU等[17-18]、LIU等[19]和JONG等[20-21]将ZrCl4气化后同CH4、H2和Ar一起通入反应器中制备得到ZrC薄膜,研究了CVD ZrC薄膜的表面形貌、生长机制和组织结构,阐述了温度和氢气的影响。

在CVD法制备ZrC涂层工艺中,目前多采用ZrCl4-CH4-H2-Ar化学反应体系[17-21],即先将ZrCl4气化,然后通过载气的携载进入反应区,与CH4反应制得ZrC涂层。然而ZrCl4常温下为固体,需要加热气化后才能运输到反应区间,在运输过程中,ZrCl4气体容易凝固阻塞管道,计量不准,操作、控制困难,原料利用率低。为了避免此弊端,李国栋等[22]专门设计了密闭环境均匀固态送粉装置,直接将固态的ZrCl4粉末以固定流量稳定送入到反应器中,从而提高原料的利用率与工艺的可控性与可靠性。然而,与气态反应物的气相沉积过程相比,固态送粉气相沉积过程中物质输运与温度场有很大的差别,需要专门研究。李国栋等[23]、SUN等[4]利用此送粉装置,在常压下将ZrCl4粉末、CH4、H2和Ar直接通入反应器制备出了抗烧蚀性能优异ZrC涂层,并发现一些与常规ZrCl4气态输送制备CVD ZrC涂层不一致的结构和规律。 关于ZrCl4固态输送低压化学气相沉积的基本规律,至今未见报道。

本文作者结合固态送粉装置,采用ZrCl4(s)-CH4- H2-Ar化学反应体系,研究温度对低压化学气相沉积ZrC涂层的物相组成、晶体的择优生长、涂层表面形貌、断面组织结构、涂层生长速度和沉积均匀性等方面的影响。

1 实验

实验用沉积基底为30 mm×20 mm×5 mm长方体石墨片,密度为1.70 g/cm3。采用的化学反应体系为ZrCl4-CH4-H2-Ar,其中Ar为稀释气体,CH4为碳源,ZrCl4固体粉末作为Zr源。总化学反应式如下:

ZrCl4+CH4=ZrC+4HCl (1)

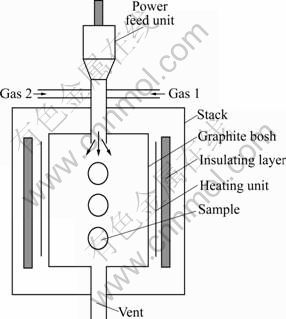

ZrCl4粉末通过自动送粉装置以一定的流速均匀进入反应器中,与通入的CH4气体发生反应,在石墨片上沉积ZrC涂层。CVD反应器及样品装载示意图如图1所示。沉积速率以样品在单位时间内涂层沉积厚度来表征。涂层沉积厚度为反应器中同一位置处(反应器中心轴,距离进料口135 mm)样品的平均厚度值。具体实验工艺参数如表1所示。

图1 CVD反应器示意图

Fig. 1 Schematic diagram of CVD reactor

利用日本理学D/max2550VB+18K 转靶X射线衍射仪(XRD)分析了样品表面的物相成分。利用NONA-NANOSEM230型场发射扫描电子显微镜(SEM)观察ZrC沉积后样品表面的生长形貌和断面结构。

表1 CVD-ZrC涂层工艺参数及结果

Table 1 Process parameters and results for CVD-ZrC

2 结果与讨论

2.1 物相分析及择优取向

图2所示为不同沉积温度下ZrC涂层的XRD谱。由XRD分析结果可知,不同温度下沉积涂层均由ZrC和C两相组成。在沉积温度较低时,C峰较强,而随着温度升高,C峰逐渐减弱,在1 500~1 600 ℃时,C峰基本消失。C峰的出现主要有两个方面原因:1)本实验中C/Zr比偏大,一部分游离C沉积在涂层中;2)在温度较低时,ZrCl4的分解不充分,致使涂层中Zr的含量相对较少,含有了一定量的游离碳。当温度升高时,ZrCl4的分解与沉积速率增大,使C/Zr比有所提高,减少了游离碳的沉积[3]。在沉积温度较低时,ZrC晶面衍射峰较宽,说明结晶度较差;随沉积温度升高,ZrC峰形尖锐,结晶度变好。

图2 不同沉积温度下ZrC涂层的XRD谱

Fig. 2 XRD patterns of ZrC coatings at different deposition temperatures

随着沉积温度的升高,除了物相、结晶度发生改变之外,不同晶面峰值强度比值也发生明显变化。ZrC特征衍射峰主要出现在2θ为33.02°、38.30°、55.30°、65.92°、69.24°和82.02°处,其中在1 400 ℃时,以2θ= 33.02°处的(111) 特征峰和2θ=38.30°处的(200)特征峰最高,峰形尖锐。随着温度的升高,涂层(111)特征峰强度逐渐减弱,涂层(200)和(400)特征峰强度逐渐增强,温度到达1 600 ℃时涂层(111)特征峰已很小, (200)特征峰最高,这说明低温区向高温区变化时, ZrC涂层以(111)、(200)两个晶面择优生长变为以 (200)单一晶面择优生长。温度较低时,涂层形核速率较大,形核和生长行为共同存在。当涂层以形核为主时,(111)晶面优先生长[2]。当涂层以生长为主时,由于阴影效应的存在,(200)晶面优先生长。所以,温度较低时,ZrC涂层存在(111)、(200)两个择优生长晶面。温度升高时,涂层形核速率降低,以晶粒生长为主,且生长速率不断增加。同时温度升高,反应(1)速度加快,ZrC过冷度提高,沉积速率加快,阴影效应明显。所以,(200)晶面优先生长,进而体扩散形成典型的柱状晶结构。

2.2 表面形貌分析

图3所示为不同温度下ZrC涂层的表面形貌。由图3可知,在不同沉积温度下,涂层的表面形貌有较大的差异。1 400~1 500 ℃之间,涂层表面平整,颗粒均匀细小,排列疏松;随着温度的升高,颗粒直径逐渐增大,表面颗粒排列越来越致密,但平整度降低。 1 500 ℃时颗粒之间相互融合连接。1 550 ℃时涂层表面出现了菜花状形貌,一次粒子基本消失,已经相互熔合为二次大颗粒;大颗粒之间界面比较明显。1 600 ℃时,涂层表面为光滑拱状。此种形貌是由于二次粒子的相互接触、融合造成的,同时涂层表面更加致密。

涂层表面形貌是受形核和长大两个过程共同影响的,同时这两个过程又都受到温度的影响。由此可知,温度与涂层表面形貌有密切的关系。在颗粒形核过程,温度首先影响涂层临界核心的面密度(n*)

![]() (2)

(2)

式中:ΔG*是临界核心的形核自由能;而ns为一个依赖于n1的常数。温度增加提高了新相的平衡蒸汽压,增加了临界核心的形核自由能ΔG*,从而导致形核率减小。同时,温度增加时原子的脱附几率增加。于是,温度升高时颗粒面密度减小,颗粒数量减少。再者,温度升高,需要形成的临界核心的尺寸就会越大,形核的临界自由能势垒也越高,所以高温时沉积的颗粒直径就越大。低温时临界形核自由能下降,形成的核心数目增加,形成的颗粒细小。在颗粒长大过程,温度的升高增加了反应的驱动力,同时也增加了晶粒的生长速率,晶粒的直径会随着温度的升高而变大。于是,颗粒彼此之间直接接触的几率也随之增加。沉积温度较低时(见图3(a)),颗粒均匀细小,一次颗粒间只有局部融合,排列疏松,表面平整;图3(b)中出现了数个一次粒子融合的聚集体,融合聚集体排列较紧密,聚集体间有孔隙,涂层平整;随着沉积温度的升高,融合聚集体变大(见图3(c)和(d)),涂层排列变得紧密,并出现由融合聚集体堆积的二次聚集体,涂层变得粗糙不平。进一步提高温度,表面二次聚集体开始融合连接,二次聚集体间已无明显的界限,一次粒子已经消失,表面变得平整(见图3(e))。此时,彼此直接接触的颗粒便会由于表面原子的扩散,相互吞并和融合。即孤立的核心之间发生奥斯瓦尔多吞并、熔结、或者原子团的迁移等过程,并长大成彼此紧密相连的晶粒,从而形成了连续的涂层。

图3 不同沉积温度下ZrC涂层的表面形貌

Fig. 3 Surface morphologies of ZrC coating prepared at different deposition temperatures: (a) 1 400 ℃; (b) 1 450 ℃; (c) 1 500 ℃; (d) 1 550 ℃; (e) 1 600 ℃

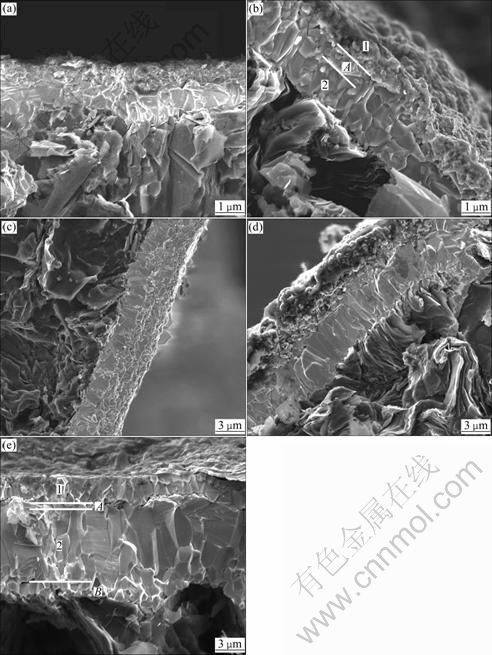

2.3 断面结构及生长机制

图4所示为ZrC涂层断面SEM像。由图4可知,固态输送ZrCl4低压化学气相沉积制备ZrC涂层的组织结构与气相输送ZrCl4低压化学气相沉积ZrC涂层有显著的区别,涂层大致可以分为两层:即最表层细晶区1和柱状晶区2,在两层之间有过渡区A(见图4(b)和(e));在柱状晶区与基体之间还有一细晶过渡区B(见图4(e))。对气相输送ZrCl4低压化学气相沉积ZrC涂层,一般只有一种组织结构,低温为针状组织,高温为柱状组织,一般无颗粒状组织,也没有过渡层A,只有与基体之间有一细晶过渡区B区。

最表层细晶区1厚度为1 μm左右,属CVD末期形成涂层的结构,随着温度的升高,厚度基本不变,晶粒由小变大,致密度增加;在低温区1 400~1 500 ℃,颗粒细小,且越靠近表面,颗粒越细小,并有一定的孔隙;在1 550 ℃时,孔隙明显减少,一次颗粒仍清晰可见,但到1 600 ℃时,断面已无一次颗粒,最表层涂层已形成完整的晶体,表现出明显的柱状晶特点。这可能是固体ZrCl4气化吸热,降低了基体表面边界层吸附气体的温度。柱状晶区2为涂层的主体,涂层致密,无明显孔洞和裂纹,随着沉积温度的升高、沉积时间的延长,厚度增加。低温区(1 400~1 450 ℃)的柱状晶不完整,排列不整齐。当温度在1 500~1 600 ℃之间时,柱状晶完整,排列整齐,并随着温度的升高,体扩散加强,晶粒变得粗大。过渡区A与B范围较小,并存在一定的孔隙,其晶粒尺寸都小于柱状晶的。过渡区B的形成是ZrC的晶格常数与石墨晶体的晶格常数不匹配造成的。随着温度的升高,晶粒变大,但取向与排列杂乱,因而,晶粒直径总比其上部柱状晶颗粒的小,颗粒间还留有孔隙。这层过渡区有利于降低基体与涂层的残余应力。而过渡区A则是CVD末期形成的涂层向柱状晶生长的过渡结构,它是在高温加热情况下,晶体靠体扩散向柱状晶形成的中间状态。

图4 不同沉积温度下ZrC涂层断面的组织结构

Fig. 4 Micrographs of fracture surface of ZrC coating prepared at different deposition temperatures: (a) 1 400 ℃; (b) 1 450 ℃; (c) 1 500 ℃; (d) 1 550 ℃; (e) 1 600 ℃

在涂层内晶粒间的扩散生长与最终结构形成方面,温度起着决定性作用。ZrC涂层结构的形成与沉积时的衬底相对温度Ts/Tm(Ts为衬底的温度,Tm为沉积物质的熔点)以及沉积原子过饱和度密切相关。在本实验中,ZrC涂层的相对温度Ts/Tm在0.438~0.490之间。根据经典理论可知,当0.3<Ts/Tm<0.5时,表面扩散速率高并有一定的体扩散速率,形成的组织为较均匀的柱状晶组织,柱状晶的直径随温度的升高而增大,由图4可以清晰看出这种变化趋势。同时,晶粒内部缺陷密度较低,晶粒边界的致密度较高,这使得涂层具有较高的强度。当基底温度继续升高(Ts/Tm>0.5)时,原子的体扩散开始发挥重要作用。此时,涂层的组织变为经过充分再结晶的粗大的等轴晶组织,晶粒内部缺陷降低。在1 600 ℃(Ts/Tm=0.49)时,涂层内(柱状晶区2)已有形成粗大等轴晶的倾向(见图4(e))。

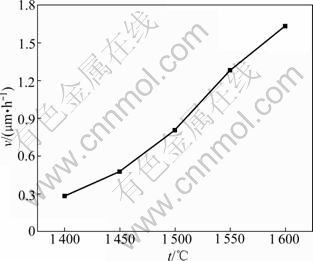

2.4 温度对沉积速率的影响

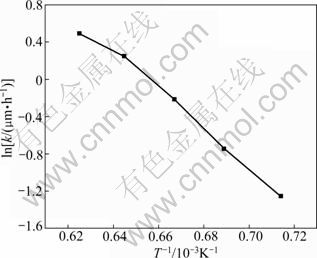

沉积温度对沉积速率v(单位时间沉积涂层的最 度)的影响非常大。图5所示为沉积温度对CVD ZrC涂层沉积速率的影响。由图5可知,随沉积温度的升高,沉积速率逐渐上升。在1 400~1 450 ℃时,随沉积温度的增加,沉积速率缓慢上升;在1 450~1 600 ℃时,沉积速率(v)急剧上升。图6所示为ZrC涂层的 ln k—T -1曲线。由图6可知,1 400~1 550 ℃时ZrC涂层的沉积速率的自然对数与绝对温度的倒数呈线性关系,在1 550 ℃,附近动力学曲线存在一个拐点,说明沉积过程的控制机制发生转变。

图5 沉积温度对CVD ZrC涂层沉积速率的影响

Fig. 5 Effect of deposition temperature on deposition rate of CVD ZrC coating

沉积过程的控制机制分为扩散控制和表面化学反应控制两种[24]:即如果沉积过程由气体输运(反应相的输入及副产物的输出)、气体在边界层中的扩散等步骤控制,则化学气相沉积是由扩散控制;如果沉积过程由表面吸附、表面扩散、化学反应及解吸附等步骤控制,则化学气相沉积是由表面化学反应控制。在表面化学反应控制的过程中,化学吸附、解吸附以及化学反应等步骤的进行都需要一定的活化能,即反应需要通过一定的能垒才能进行;而在由扩散控制的过程中,气体输运和气体在边界层中的扩散等也需要一定的活化能。一般来说,沉积过程受表面化学反应控制时所需要的活化能远大于沉积过程受扩散控制时所需要的能量。因而,可以通过比较两个阶段的活化能大小来确定两个阶段的控制机制。活化能可由Arrhenius公式计算得出,即

![]() (3)

(3)

式中:k为活化过程速率;b为频率因子;Ea为过程的活化能;R为摩尔气体常数;T为绝对温度。由式(3)可知,沉积速率自然对数与沉积温度的倒数呈线性关系,动力学曲线的斜率正比于沉积过程的活化能。计算得化学气相沉积ZrC在1 400~1 550 ℃时的表观活化能为182.18 kJ,在1 550~1 600 ℃时的表观活化能约为73.06 kJ。由此可知,CVD ZrC涂层沉积过程的控制机制在1 400~1 550 ℃时为表面化学反应控制,在1 550~1 600 ℃时为扩散控制。

图6 ZrC涂层的ln k与T-1曲线

Fig. 6 Curves of ln k—T-1 for ZrC coating

2.5 涂层的生长均匀性

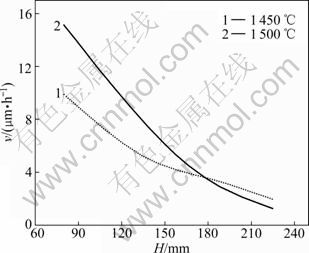

对于涂层的均匀性,选择1 450 ℃和1 500 ℃两个工艺条件进行对比研究。图7所示为样品离进料口距离H与涂层沉积速率(R)的关系曲线。由图7可知, 1 500 ℃时,随着离进料口距离的增加,涂层的沉积速率首先快速减小,然后缓慢减小。1 450 ℃ 时,不同位置涂层沉积速率的变化趋势同1 500 ℃时的相近。反应室不同位置处,其反应物浓度、压强差、气体流动及传输状态等都不同,由此造成涂层沉积不均匀。特别是反应物浓度,对涂层的生长速率有重要的影响。在本试验中,在反应物进入反应器初始阶段时,随着离进料口距离的增加反应物消耗速率较大,反应物浓度减小速率较大,所以涂层沉积速率变化较大。而当反应物进入反应器后期阶段时,反应物浓度变化较小,所以涂层沉积速率变化也较小。

图7 不同温度时ZrC涂层样品离进料口距离(H)与涂层沉积速率(v)的关系

Fig. 7 Curves of H vs v at different temperatures

同时,与1 500 ℃时涂层变化曲线比较可知,1 450 ℃时涂层变化曲线的曲线斜率转变点(由快速减小趋势变为缓慢变小趋势的位置点)出现在离进料口较近的位置处。且1 450 ℃时,不同位置处沉积速率曲线的斜比1 500 ℃ 时曲线的斜率小,即1 450 ℃ 时,随着离进料口距离的增加,涂层沉积速率的减小速度比1 500 ℃ 时的小。这说明1 500 ℃ 时沉积系统的均匀性相对1 450 ℃ 时沉积系统的均匀性稍差一些。这主要是由于随着温度的升高,反应器中反应物之间的反应速率逐渐增加,在反应物进入反应器初始阶段,反应物消耗速率大大增加,反应物浓度大大减少,从而使得1 500 ℃时沉积涂层垂直方面的均匀性变差。

3 结论

1) 在1 400~1 600 ℃范围内,固态输送ZrCl4低压化学气相沉积制备ZrC涂层具有以下特点:涂层断面组织结构大致可以分为最表面细晶区和内部柱状晶区两个部分;在两涂层之间及柱状晶区与基体之间存在多孔的过渡区,其结构以柱状晶为主体,且随着温度的升高,厚度增加,柱状晶直径不断增大。随着温度的升高,表面细晶区中以(111)、(200)两个晶面生长转变为以(200)单一晶面择优生长,涂层组织由疏松的颗粒状变为致密的柱状,但厚度基本不变。

2) 随着沉积温度的升高,沉积速率逐渐增大,且沉积过程的控制机制在1 400~1 550 ℃时为表面反应动力学控制,在1 550~1 600 ℃时为扩散控制;随着离进料口距离的增加,涂层的沉积速率逐渐减小; 1 500 ℃时,竖直方向的均匀性比1 450 ℃的差。

REFERENCES

[1] SAYIR A. Carbon fiber reinforced hafnium carbide composite[J]. J Mater Sci, 2004(39): 5995.

[2] 陈招科, 熊 翔, 李国栋, 肖 鹏, 张红波, 王雅雷, 黄伯云. 化学气相沉积 TaC 涂层的微观形貌及晶粒择优生长[J]. 中国有色金属学报, 2008, 18(8): 1377-1382.

CHEN Zhao-ke, XIONG Xiang, LI Guo-dong, XIAO Peng, ZHANG Hong-bo, WANG Ya-lei, HUANG Bai-yun. Surface morphology of TaC coating prepared by chemical vapor deposition and preferential growth mechanism of TaC grains[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(8): 1377- 1382.

[3] 李国栋, 熊 翔, 黄伯云. 温度对CVD-TaC涂层组成、形貌与结构的影响[J]. 中国有色金属学报, 2005, 15(4): 565-571.

LI Guo-dong, XIONG Xiang, HUANG Bai-yun. Effect of temperature on composition, surface morphology and micro- structure of CVD TaC coating [J]. The Chinese Journal of Nonferrous Metals, 2005, 15(4): 565-571.

[4] SUN Wei, XIONG Xiang, HUANG Bai-yun, LI Guo-dong, ZHANG Hong-bo, XIAO Peng, CHEN Zhao-ke, ZHENG Xiang-lin. Preparation of ZrC nano-particles reinforced amorphous carbon composite, coating by atmospheric pressure chemical vapor deposition[J]. Applied Surface Science, 2009, 255: 7142-7146.

[5] 陈 磊, 刘 超, 刘 兵, 赵宏生, 唐春和. ZrCl4蒸汽沉积法制备高温气冷堆包覆燃料颗粒ZrC涂层[J]. 原子能科学技术, 2009, 43(11): 1017-1020.

CHEN Lei, LIU Chao, LIU Bing, ZHAO Hong-sheng, TANG Chun-he. Preparation of ZrC layer of coated fuel particle for high temperature gas cooled reactor by chemical vapor deposition with ZrCl4 vapor[J]. Atomic Energy Science and Technology, 2009, 43(11): 1017-1020.

[6] PIERSON H Q. Handbook of refractory carbides and nitrides: Properties characteristics, pressing, and applications[M]. New Jersey: Noyes Publications, 1996: 256

[7] MINATO K, OGAWA T. Fission product release from ZrC-coated fuel particles during post irradiation heating at 1 600 ℃[J]. J Nuel Mater, 1995, 224: 85-92.

[8] 朱钧国, 杜春飙, 张秉忠, 杨 冰, 彭新立. 碳化锆镀层的化学气相沉积[J]. 清华大学学报: 自然科学版, 2000, 40(12): 59-62.

ZHU Jun-guo, DU Chun-biao, ZHANG Bing-zhong, YANG Bing, PENG Xin-li. Chemical vapor deposition of zirconium carbide coating[J]. Journal of Tsinghua University: Science and Technology, 2000, 40(12): 59-62.

[9] MACKIE W A, XIE T B, DAVIS P R. Field emission from carbide film cathodes[J]. J Vac Sci Technol, 1995, 13: 2459- 2463.

[10] CHEN Cheng-shi, LIU Chuan-pu, TSAO C Y A. Influence of growth temperature on microstructure and mechanical properties of nanrystalline zirconium carbide films[J]. Thin Solid Films, 2005, 479: 130-136.

[11] ALESSIO L D, SANTAGATA A, TEGHIL R, ZACCAGNINO M, ZACCARDO I, MAROTTA V, FERRO D, MARIA G D. Zirconium carbide thin films deposited by pulsed laser ablation [J]. Appl Surf Sci, 2000, 168(1/4): 284-287.

[12] XIE T, MACKIE W A, DAVIS P R. Field emission from ZrC films on Si and Mo single emitters and emitter arrays[J]. J Vac Technol, 1996, 14(B): 2090-2099.

[13] 吴 锋, 揭晓华, 陈玉明. 液中脉冲放电沉积ZrC 陶瓷涂层的强化工艺及涂层性能的研究[J]. 热加工工艺, 2007, 36(3): 57-60.

WU Feng, JIE Xiao-hua, CHEN Yu-ming. Study on the intensity press and the performance of the ZrC ceramic coating with electrical discharge in the liquid[J]. Materials Research and Application, 2007, 36(3): 57-60.

[14] ZHANG Qing-mao, HE Jin-jiang, LIU Wen-jin, ZHONG Min-lin. Microstructure characteristics of ZrC-reinforced composite coating produced by laser cladding[J]. Surf Coat Technol, 2003, 162: 140-146.

[15] WON Y S, KIM Y S, VARANASI V G, KRYLIOUK O, ANDERSON T J, SIRIMANNE C T, WHITE L M. Growth of ZrC thin films by aerosol-assisted MVD[J]. J Cryst Growth, 2007, 304(2): 324-332.

[16] 栾新刚, 刘巧沐, 刘 佳, 成来飞, 张立同. 化学气相沉积碳化锆涂层的研究进展[J]. 材料导报, 2010, 24(3): 45-47.

LUAN Xin-gang, LIU Qiao-mu, LIU Jia, CHENG Lai-fei, ZHA'NG Li-tong. Progress in chemical vapor deposition of zirconium carbide coatings[J]. Materials Review, 2010, 24(3): 45-47.

[17] LIU Qiao-mu, ZHANG Li-tong, CHENG Lai-fei, WANG Yi-guang. Morphologies and growth mechanisms of zirconium carbide films by chemical vapor deposition[J]. J Coat Technol Res, 2009, 6(2): 269-273.

[18] WANG Yi-guang, LIU Qiao-mu, LIU Jin-ling, ZHANG Li-tong, CHENG Lai-fei. Deposition mechanism for chemical vapor deposition of zirconium carbide coatings[J]. J Am Ceram S, 2008, 91(4): 1249-1252.

[19] LIU Chao, LIU Bing, SHAO You-lin, LI Zi-qiang, TANG Chun-he. Vapor pressure and thermochemical properties of ZrCl4 for ZrC coating of coated fuel particles[J]. Transactions of Nonferrous Metals Society of China, 2008, 18: 728-732.

[20] JONG H P, CHOONG H J, DO J K, JI Y P. Effect of H2 dilution gas on the growth of ZrC during low pressure chemical vapor deposition in the ZrCl4-CH4-Ar system[J]. Surface & Coatings Technology, 2008, 203: 87-90.

[21] JONG H P, CHOONG H J, DO J K, JI Y P. Temperature dependency of the LPCVD growth of ZrC with the ZrCl4-CH4- H2 system[J]. Surface & Coatings Technology, 2008, 203: 324- 328.

[22] 李国栋, 熊 翔, 刘 岗, 郑湘林, 王雅雷, 陈招科, 孙 威. 均匀可调送粉装置: 中国, 201010538190.4 [P]. 2010-12-30.

LI Guo-dong, XIONG Xiang, LIU Gang, ZHEN Xiang-lin, WANG Ya-lei, CHEN Zhao-ke, SUN Wei. A uniform and adjustable powder feed unit: China, 201010538190.4[P]. 2010- 12-30.

[23] 李国栋, 郑湘林, 熊 翔, 孙 威. 氢气浓度对常压化学气相沉积ZrC涂层的影响[J]. 中国有色金属学报, 2010, 20(9): 1795-1801.

LI Guo-dong, ZHEN Xiang-lin, XIONG Xiang, SUN Wei. Effect of hydrogen concentration on preparation of ZrC coating by APCVD[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1795-1801.

[24] CHOY K L. Chemical vapour deposition of coatings[J]. Progress Mater Sci, 2003, 48(2): 57-170.

(编辑 龙怀中)

基金项目:国家重点基础研究发展计划资助项目(2011CB605805); 国家自然科学基金创新研究群体(51021063)

收稿日期:2010-12-14;修订日期:2011-05-19

通信作者:李国栋,教授,博士;电话:13087317973; E-mail: lgd63@163.com

摘 要:采用ZrCl4-CH4-H2-Ar反应体系、固态输送ZrCl4粉末低压化学气相沉积(CVD)制备ZrC涂层。研究温度对低压化学气相沉积ZrC涂层物相组成、晶体择优生长、涂层表面形貌、断面结构、涂层生长速度和沉积均匀性等方面的影响。结果表明:不同温度下沉积的涂层主要由ZrC和C相组成;随着温度的升高,ZrC晶粒(200)晶面择优生长增强,颗粒直径增大,表面致密性增加,沉积速率上升;涂层断面结构以柱状晶为主;随着离进料口距离的增加,涂层的沉积速率逐渐减小;1 500 ℃时,沉积系统的均匀性比1 450 ℃时的差。