机械合金化FeCo微波吸收材料的研究

北京有色金属研究总院先进电子材料研究所,北京有色金属研究总院先进电子材料研究所,北京有色金属研究总院先进电子材料研究所,北京有色金属研究总院先进电子材料研究所,北京有色金属研究总院先进电子材料研究所 北京100088,北京100088,北京100088,北京100088,北京100088

摘 要:

开展了FeCo微波吸收材料的研制及其微观结构、磁性能和微波吸收特性的研究, 主要是采用机械合金化的方法制备纳米晶FeCo固溶体合金粉末, 通过电磁参数的调整和改变提高吸收剂的微波吸收性能。研究表明:采用机械合金化制备的FeCo合金粉末与常规羰基铁粉相比, 饱和磁感应强度提高10%, 磁导率和介电常数在一定频率范围大幅度提高;机械合金化制备的FeCo合金粉末作为吸波材料的吸收剂, 与常规羰基铁粉相比, 在质量分数相同的情况下, 微波反射率峰值频率向低端移动;FeCo合金型吸波材料在厚度一定的条件下, 微波反射率峰值频率随FeCo吸收剂质量分数的提高而降低。

关键词:

中图分类号: TB34

作者简介:毛昌辉 (E-mail: mao@grinm.com) ;

收稿日期:2006-09-05

Microwave Absorbing Properties of FeCo Alloy Powder Synthesized by Mechanical Alloying

Abstract:

The nanocrystalline FeCo alloy powder was synthesized by mechanical alloying and was used as a microwave absorber.The microstructure, magnetic characteristics and microwave absorbing properties of the powder were investigated.The work was focused on the improvement of microwave absorbing property by the adjustment of electromagnetic parameters including complex magnetic permeability and complex permittivity.The results showed that compared with commonly-used carbonyl iron powder (CIP) , the saturated magnetic flux of FeCo alloy powder synthesized by mechanical alloying increased by 10%, the complex magnetic permeability and complex permittivity also increased sharply;Compared with CIP, FeCo-based microwave absorbing material showed an absorption peak shift towards low frequency with same absorber content and coating thickness.The absorption peak frequency of FeCo-based microwave absorbing material shifted to lower microwave band with the increased of FeCo content with same coating thickness.

Keyword:

mechanical alloying;microwave absorbing material; nanocrystalline material;FeCo;

Received: 2006-09-05

目前能作为微波吸收剂的材料种类繁多, 如各种铁氧体粉、 羰基铁粉 (CIP) 、 多晶铁纤维、 SiC、 SiN、 磁性高分子和金属超细粉等

1 实 验

实验用原料分别采用平均粒度为3 μm的羰基铁粉和2.6 μm钴粉, 按不同比例进行配料, 用QM-1行星式球磨机进行合金化处理, Fe和Co原子比为1∶1, 球料比为15∶1, 研磨罐和研磨球均由硬质钢制造, 以减少研磨过程杂质的影响, 研磨罐内充入氩气保护; XRD实验在Philip APD-10X射线衍射仪上进行; 粉末形态观察在JSM-800扫描电镜上进行; 采用Pekin-Elmer ELAN5000 ICP-MS光谱仪分析粉末氧含量; 采用VSMmodel155震动样品磁强仪研究材料的磁性能; 采用HP8510B网络分析仪用波导法测试磁导率和介电常数, 用自由空间法测试微波吸收性能, 采用理论计算的方法估算材料的微波吸收性能, 并与实测结果进行比较。

2 结果与讨论

2.1 机械研磨FeCo粉末的合金化效果

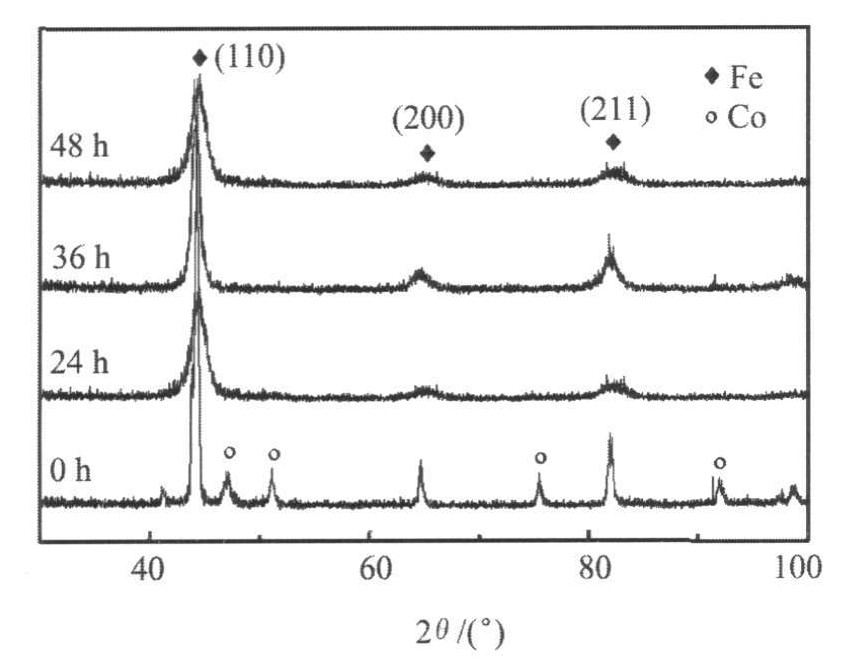

图1为球磨过程中各阶段的X射线衍射图谱。 可以看出, FeCo混合料经过24 h球磨后, 体心结构的Fe衍射峰宽化, 面心结构Co衍射峰消失, 最终形成体心立方bcc结构FeCo合金, 形成的合金相结构与Fe相同, 说明该合金是在Fe原有晶格的基础上固溶形成的。 继续延长球磨时间, 混合料体系衍射峰变化不大, 只是随着研磨时间的延长, 衍射峰更加宽化。

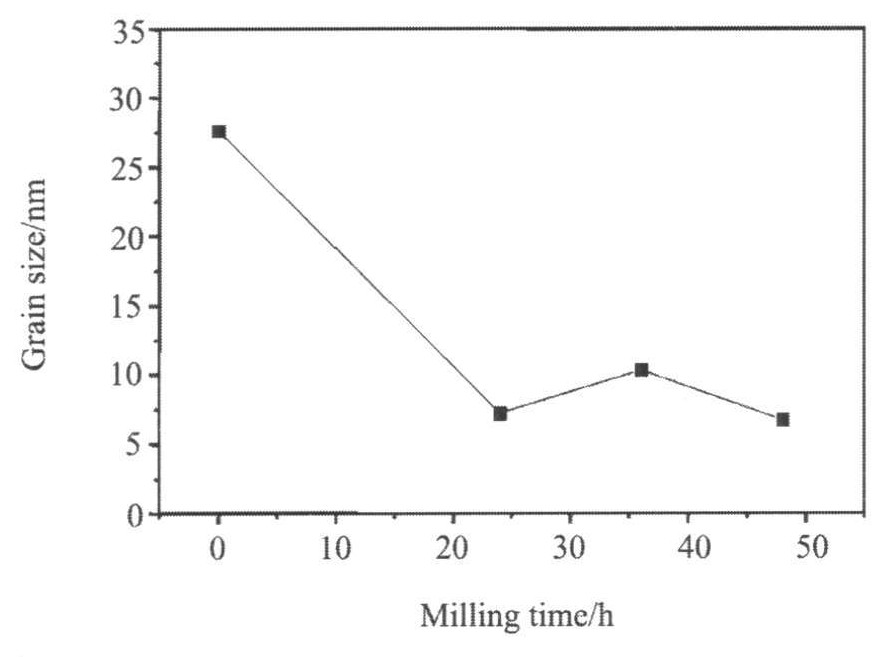

根据图1, 选择最强衍射峰 (101) , 用谢乐方程对不同球磨时间的合金晶粒度进行计算, 其结果如图2所示。 从图中可以看出, FeCo合金在高能球磨作用下晶粒度明显降低。

图1 FeCo在不同研磨时间的X射线衍射谱线 (λ=0.154 nm)

Fig.1 XRD patterns of FeCo for different milling time

图2 FeCo在不同研磨时间的晶粒度

Fig.2 Grain size of FeCo powders under different milling time

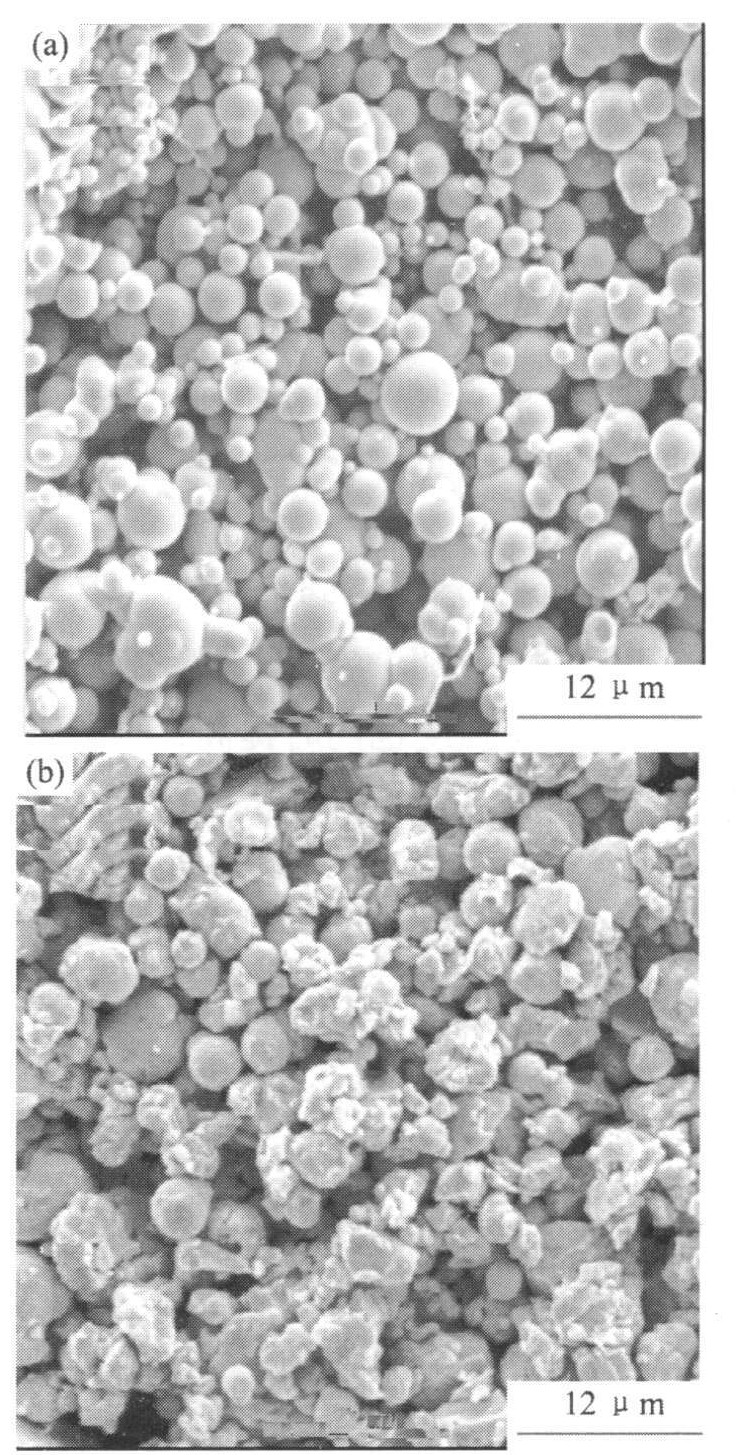

图3 (a) 为原料羰基铁的粉末形貌, 可以看到粉末呈很规则的球形, 平均粒度约为3 μm; 图3 (b) 为研磨24 h后FeCo合金粉末形貌, 可以看到粉末大部分呈近似球形或者规则颗粒状, 平均粒度约为3~4 μm。

与机械合金化处理前粉末比较, 粉末在研磨过程中体现出两个方面的特点: 一是晶粒度的大幅度降低, 二是粉末表面形貌变化明显, 但粒度没有明显变化。

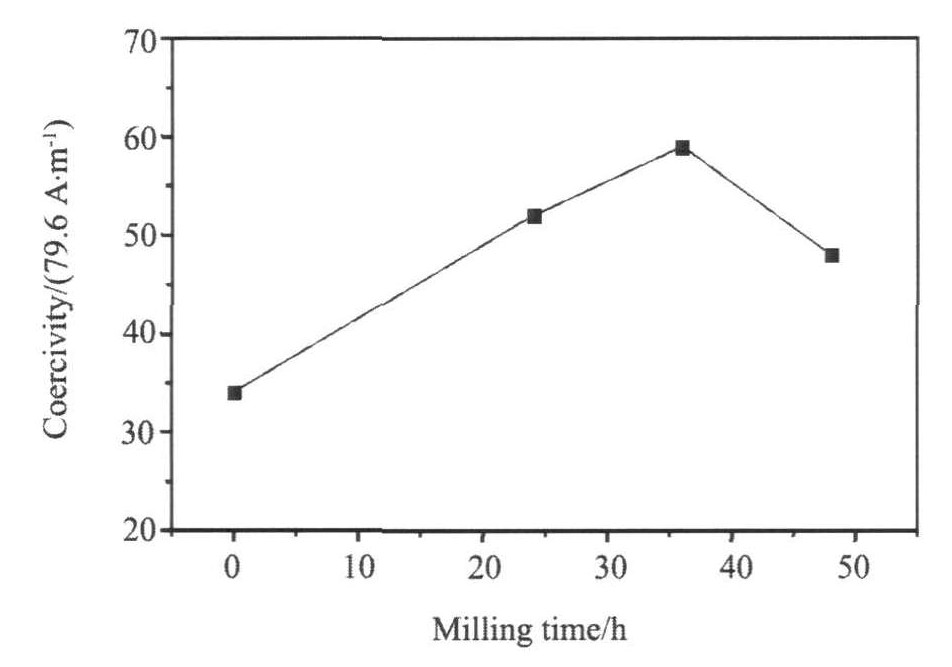

2.2 机械合金化FeCo合金的磁性能

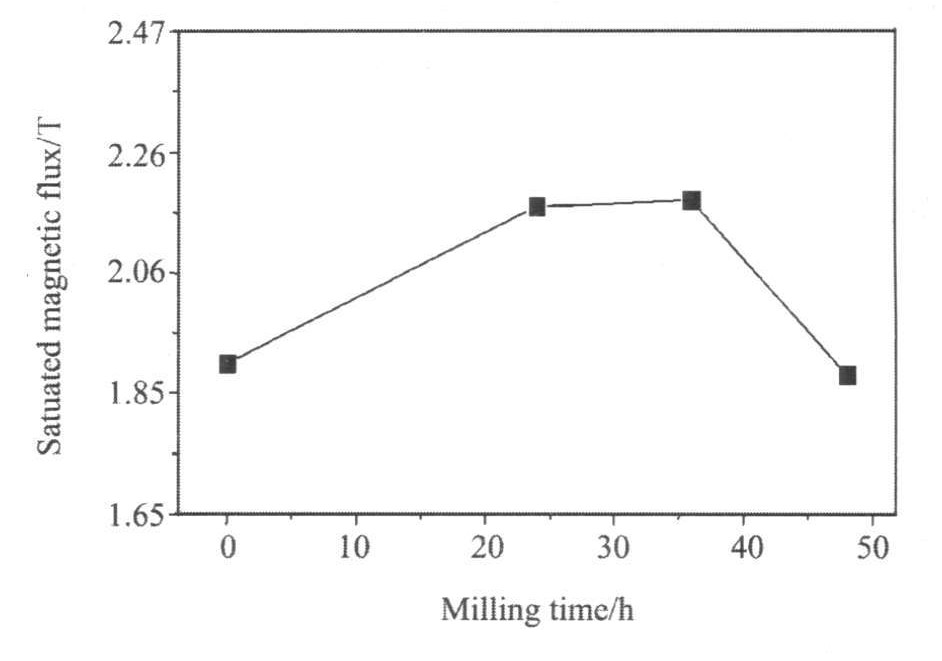

对于磁损耗型微波吸收剂来说, 高饱和磁感应强度与适当的矫顽力是获得高吸波性能的必要条件。 不同条件球磨的FeCo合金粉末的饱和磁感应强度和矫顽力如图4和5所示, 从两个图中可以看出, 采用机械球磨的方法合成的FeCo合金饱和磁感应强度和矫顽力比原始粉末明显提高, 并且随着研磨时间的延长在某个时间达到最大值, 其中饱和磁感应强度比羰基铁粉提高约10% (本实验用羰基铁粉饱和磁感应强度为1.90 T) , 但继续延长研磨时间磁饱和强度和矫顽力反而降低。

根据斯莱特-泡利曲线 (Slater-Pauling curve)

图3 羰基铁粉 (a) 机械合金化FeCo合金 (b) 粉末形貌

Fig.3 SEM images of carbonyl iron powder (a) and as-milled FeCo powder (b)

图4 FeCo混合粉饱和磁感应强度和研磨时间的关系

Fig.4 Saturated magnetic flux of as-milled FeCo powders after different milling time

图5 FeCo混合粉磁矫顽力和研磨时间的关系

Fig.5 Coercivity of as-milled FeCo powders after different milling times

2.3 机械合金化FeCo合金吸收剂的吸波性能

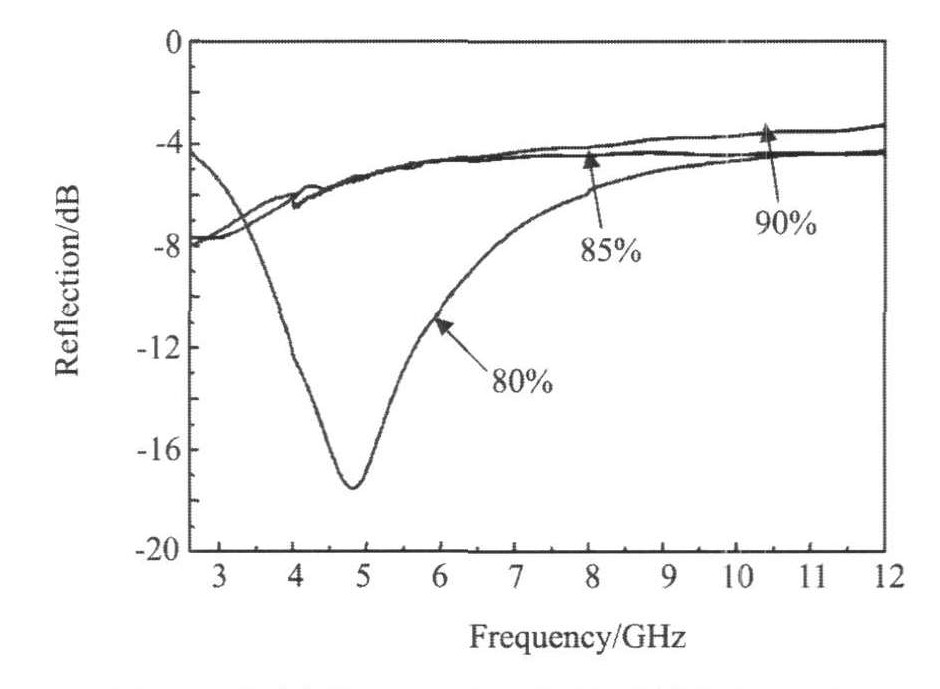

2.3.1 不同吸收剂含量对吸波性能的影响

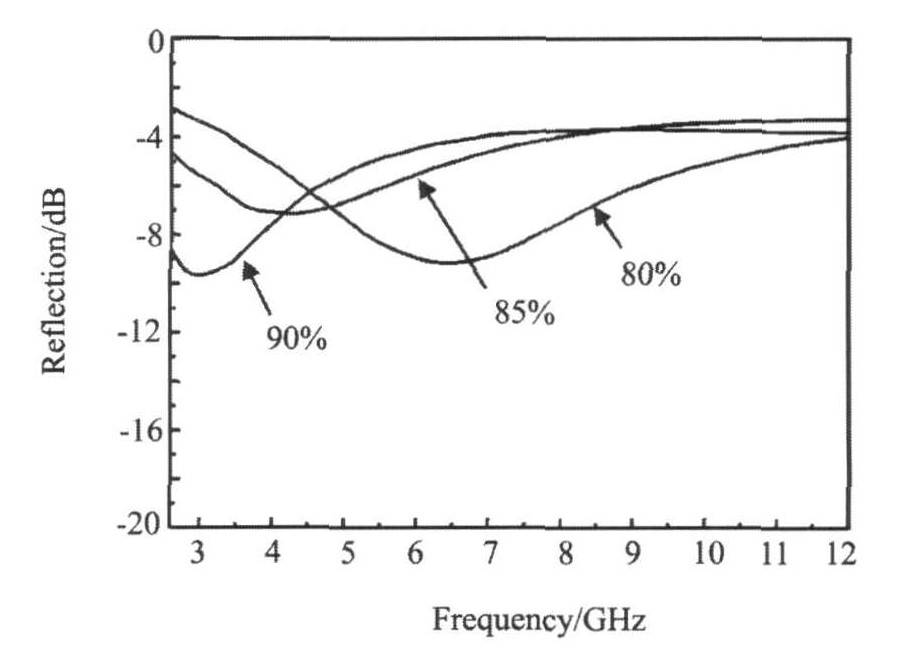

图6为不同含量机械合金化FeCo合金与高分子粘结剂混合制备的单层吸波材料在2.6~12 GHz的反射率曲线。 从图中可以看出, 随着FeCo合金质量分数的提高, 材料最大吸收频率向低频移动。 图7为不同含量羰基Fe微波反射率, 图中显示了与FeCo合金类似的变化规律, 即随着羰基铁粉重量百分比的提高, 材料最大吸收频率同样向低频移动。 比较图6和7可以看出, 采用机械合金化的方法在羰基铁中加入Co元素并形成FeCo固溶合金后, 在吸收剂粉末含量相同的情况下, 材料最大吸收频率向低频移动, 并在低频段表现了较好的微波吸收性能, 在2.6 GHz反射率达到-8 dB。

图6 不同含量FeCo合金微波反射率 (2 mm)

Fig.6 Microwave absorbing properties of composite materials with different FeCo contents (Thickness: 2 mm)

图7 不同含量羰基Fe微波反射率 (2 mm)

Fig.7 Microwave absorbing properties of composite materials with different CIP contents (Thickness: 2 mm)

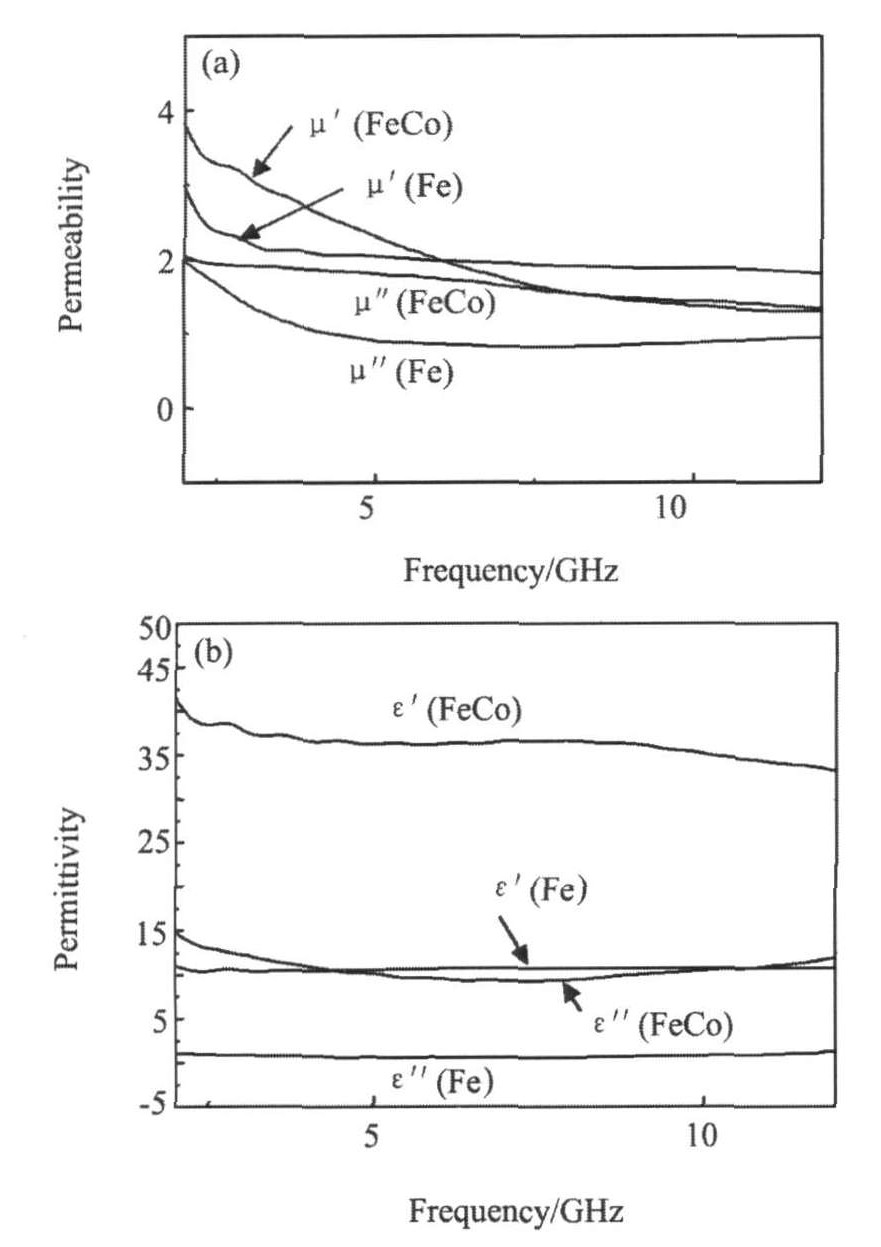

2.3.2 电磁参数的变化对吸波性能的影响

根据经典电磁学理论和麦克斯韦方程, 复合型材料的微波吸收性能取决于材料的磁导率 (μ=μ′+μ″) , 介电常数 (ε=ε′+ε″) 和材料厚度d, 其中μ′, μ″和ε′, ε″分别为材料磁导率和介电常数的实部和虚部, 对复合材料μ′, μ″, ε′, ε″, d这5个数值进行选择、 调整和优化, 是微波吸收材料设计的基础。 针对机械合金化FeCo合金与羰基铁粉在微波反射率峰值的差别, 选择重量百分比为85%的两种材料, 对其电磁参数进行比较, 结果如图8 (a) 和 (b) 所示。

从图8 (a) , (b) 以及图4可以看到, 机械合金化FeCo合金粉末与羰基铁粉相比, 除了饱和磁感应强度明显提高以外, 其制备的吸波材料电磁参数 (磁导率和介电常数) 也发生了很大的变化, 磁导率变化很明显, 特别是在低频段 (2~5 GHz) 范围, 磁导率实部数值提高10%~30%, 虚部数值提高5%~80%, 磁损耗 (μ″/μ′) 大大提高;介电常数实部数值提高4倍左右, 虚部数值提高10倍左右, 介电损耗 (ε″/ε′) 也大幅度提高。以上这些因素的综合作用, 使得在吸收剂含量相同的情况下, FeCo型吸波材料反射率峰值频率比羰基铁粉明显向低端移动。

图8 85%FeCo合金和羰基铁吸波材料的磁导率 (a) 和介电常数 (b)

Fig.8 Comparison of complex permeability (a) and complex permittivity (b) between FeCo and CIP based composite materials (85%)

对于单层微波吸收材料, 根据其电磁损耗机理, 可以推导出以下公式估算材料的微波反射率Γ

式中Z为波阻抗

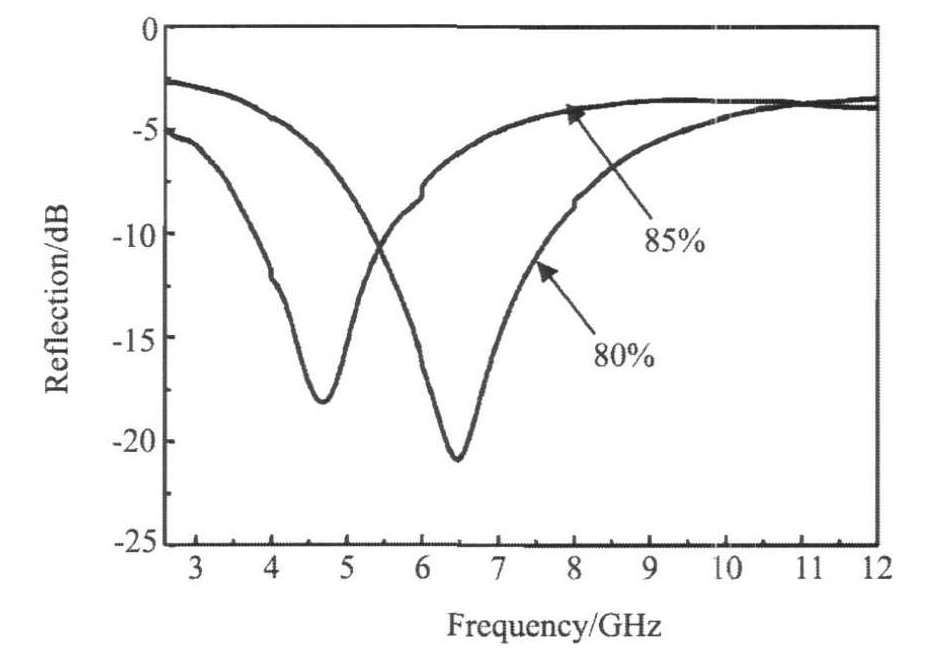

根据不同FeCo吸收剂含量的复合样品介电常数和磁导率测试结果, 采用上述方法对材料微波反射率进行编程计算, 结果如图9所示。

从图9可以看到, 随着FeCo吸收剂含量的增加, 反射率峰值频率向低频移动, 这与图6的变化趋势是一致的。 两者不同之处在于, 在相同吸收剂含量的情况下, 采用参数计算的反射率峰值频率稍高于实测的峰值频率, 而在羰基Fe吸收剂系列中也存在类似的情况, 如图10所示。 造成这种现象的主要原因可能是由于不同测试样品在致密度上的差异, 电磁参数测量样品制备首先是将吸收剂和粘结剂混合, 然后在模具一次性固化; 而反射率测试样品则是在吸收剂和粘结剂混合后, 采用多次涂覆固化制备, 这样电磁参数测量样品中的粘结剂助剂 (有机稀料等) 在挥发过程中会在样品内造成更多的孔洞, 致使吸收剂实际含量下降, 使反射率峰值频率向高段移动。

3 结 论

1. 采用机械合金化制备的FeCo合金粉末与常规羰基铁粉相比, 饱和磁感应强度提高10%, 介电常数和磁导率在一定频率范围内大幅度提高。

2. 机械合金化制备的FeCo合金粉末作为吸波材料的吸收剂, 与常规羰基铁粉相比, 在重量百分比相同的情况下, 微波反射率峰值频率向低端移动。

3. FeCo合金型吸波材料在厚度一定的条件下, 微波反射率峰值频率随FeCo吸收剂重量分数的提高而降低。

图9 不同含量FeCo合金微波反射率计算值 (2 mm)

Fig.9 Calculated microwave absorbing properties of composite materials with different FeCo contents (Thickness:2 mm)

参考文献

[1] Vinoy K J, Jha R M.Radar Absorbing Materials[M].Mas-sachusetts:Kluwer Academic Publishers, 1996.

[3] 邓龙江, 谢建良, 粱迪飞, 过壁君.磁性材料在RAM中的应用及其进展[J].功能材料, 1999, 30 (2) :118.

[4] 吴明忠, 赵振声.多晶铁纤维吸收剂微波复磁导率和复介电常数的理论计算[J].功能材料, 1999, 30 (1) :91.

[5] 秦嵘, 陈雷.国外新型隐身材料研究动态[J].宇航材料工艺, 1997, 27 (4) :17.

[7] 王锦辉.机械合金化制备的Fe1-xNix合金纳米晶粉末形貌和微结构[J].功能材料, 2000, 31 (1) .

[8] 陈利民, 亓家钟, 朱雪琴, 葛副鼎.纳米γ- (Fe, Ni) 合金颗粒的微观结构及其微波吸收特性[J].兵器材料科学与工程, 1999, 22 (4) .

[1] Vinoy K J, Jha R M.Radar Absorbing Materials[M].Mas-sachusetts:Kluwer Academic Publishers, 1996.

[3] 邓龙江, 谢建良, 粱迪飞, 过壁君.磁性材料在RAM中的应用及其进展[J].功能材料, 1999, 30 (2) :118.

[4] 吴明忠, 赵振声.多晶铁纤维吸收剂微波复磁导率和复介电常数的理论计算[J].功能材料, 1999, 30 (1) :91.

[5] 秦嵘, 陈雷.国外新型隐身材料研究动态[J].宇航材料工艺, 1997, 27 (4) :17.

[7] 王锦辉.机械合金化制备的Fe1-xNix合金纳米晶粉末形貌和微结构[J].功能材料, 2000, 31 (1) .

[8] 陈利民, 亓家钟, 朱雪琴, 葛副鼎.纳米γ- (Fe, Ni) 合金颗粒的微观结构及其微波吸收特性[J].兵器材料科学与工程, 1999, 22 (4) .