文章编号:1004-0609(2010)07-1328-06

合金状态对单晶高温合金DD6再结晶的影响

熊继春,李嘉荣,刘世忠,韩 梅

(北京航空材料研究院 先进高温结构材料国防科技重点实验室,北京100095)

摘 要:

对单晶高温合金DD6进行表面吹砂处理,然后在1 100~1 250 ℃加热4 h,研究其铸态与标准热处理状态的表面再结晶行为。结果表明:当加热温度为1 200 ℃时,铸态合金出现等轴再结晶晶粒;而加热温度为1 150 ℃时,热处理态合金出现等轴再结晶晶粒,铸态与热处理态合金的再结晶是由胞状再结晶晶粒和等轴再结晶晶粒组成的;随着加热温度的升高,等轴再结晶晶粒逐渐长大,胞状再结晶晶粒逐渐减少,胞状再结晶内部粗大的g ?相由长条状向颗粒状转变。由于铸态合金含有一定数量的粗大g ?相以及g+g ?共晶组织,在相同的条件下,铸态合金的再结晶倾向小于热处理态合金的。

关键词:

单晶高温合金;DD6合金;等轴再结晶;胞状再结晶;合金状态;

中图分类号:TG132.3+2 文献标志码:A

Effects of alloy states on recrystallization of

single crystal superalloy DD6

XIONG Ji-chun, LI Jia-rong, LIU Shi-zhong, HAN Mei

(National Key Laboratory of Science and Technology on Advanced High Temperature Structural Materials,

Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Abstract: The samples of single crystal superalloy DD6 were grit blasted and heat treated in the temperature range of 1 100-1 250 ℃ for 4 h in vacuum atmosphere, then the recrystallizations of as-cast and standard heat treatment DD6 alloys were investigated, respectively. The results show that the equiaxed recrystallization grains nucleate in as-cast samples heat treated at 1 200 ℃, while the equiaxed recrystallization grains occur in the standard heat treatment samples heat treated at 1 150 ℃. The recrystallization region consists of cellular recrystallization and equiaxed recrystallization grains at different states. With the improvement of the heating temperature, the size of cellular recrystallization decreases, while the size of equiaxed recrystallization grains increases, and the coarse g ? phase in the cellular recrystallization changes from lamellar to equiaxial. By comparing with the as-cast samples, the standard heat treatment samples tend to recrystallization at the same heating temperature due to the absence of coarse g ? and g+g ? eutectic.

Key words: single crystal superalloy; DD6 alloy; equiaxed recrystallization(ERX); cellular recrystallization(CRX); alloy states

单晶高温合金具有良好的高温性能,已被广泛地应用在先进的航空发动机和地面燃机上[1-3]。DD6合金是我国自行研制的第二代镍基单晶高温合金,其主要性能已达到或部分超过国外广泛应用的第二代单晶高温合金性能水平,且因其Re含量低而具有低成本的优势[4-5]。单晶叶片在制造过程中,某些工序可能产生塑性变形,致使叶片存在残余应力,并在随后的热处理过程中产生再结晶[6]。由于单晶合金不含或含较少的晶界强化元素,因此再结晶晶界成为单晶叶片的薄弱环节[7],对合金力学性能带来不利影响[8-11]。单晶高温合金的铸态组织主要由g相、g ?相及g+g ?共晶组织组成。单晶高温合金一般采用固溶加时效的热处理制度,以消除铸态粗大的g ?相以及大量的g+g ?共晶组织,同时调整g ?相的形态和尺寸,从而获得理想的性能[12]。PORTER 和 RALPH[13]、B?RGEL等[14]和JO等[15]认为单晶高温合金铸态的粗大g ?相及g+g ?共晶组织对单晶合金再结晶有着明显阻碍作用,而DAHLEN和WINBERG[16]认为g ?相尺寸大小对再结晶的影响不是很明显。可以看出,关于不同合金状态对单晶高温合金再结晶的影响还存在不同看法。因此,本文作者着重研究单晶高温合金DD6在铸态和热处理态的再结晶行为。

1 实验

采用纯净的原材料在真空感应熔炼炉中用高真空工艺熔制DD6母合金,该合金的化学成分如表1所 列[4]。在高梯度真空定向炉中用螺旋选晶法铸造单晶试棒,试棒的尺寸为d 15 mm×160 mm。用劳埃法测定单晶合金试棒晶体取向,试棒的晶体生长方向[001]与主应力轴的偏离均小于15?。对部分单晶试棒进行

表1 DD6合金的化学成分

Table 1 Nominal composition of DD6 alloy(mass fraction, %)

真空标准热处理, 标准热处理制度为(1 290 ℃, 1 h)+ (1 300 ℃, 2 h) +(1 315 ℃, 4 h)/空冷+(1 120 ℃, 4 h)/空冷+(870 ℃, 32 h)/空冷。把标准热处理态合金试棒与铸态合金试棒切割成尺寸为11 mm×11 mm×8 mm的形试样,其中11 mm×11 mm 面平行于(001)。所有的试样都采用线切割以避免产生残余应力。

将DD6单晶试样进行表面吹砂,吹砂工艺为:干吹砂,砂粒度约150 mm,吹气压力0.25 MPa,时间30 s。为了防止吹砂试样在加热过程中发生表面氧化,将吹砂后的试样分别用石英管真空封装。石英管内先抽真空,然后充氩气进行保护,管内的真空度约为 10-5 Pa。

为了观察不同状态单晶合金再结晶形成过程,对吹砂试样分别进行不同制度的热处理,试样分别在 1 100、1 150、1 200、1250 ℃保温4 h。热处理完成后,将石英管取出、空冷。

采用扫描电子显微镜观察DD6合金的铸态、热处理态以及再结晶组织,化学腐蚀剂为:20 g CuSO4+100 mL浓HCl+80 mL H2O。

2 结果与分析

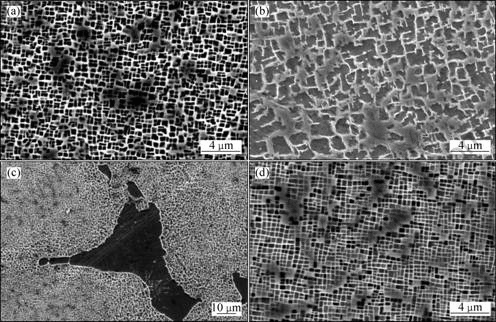

DD6合金铸态与热处理态组织如图1所示。在合金的铸态组织中,枝晶干和枝晶间的g ?相形态不同。枝晶干的g ?相形态规则,呈立方化分布(见图1(a))。而枝晶间的g ?相较为粗大,形状不规则(见图1(b))。枝晶间还有粗大的光板状的共晶组织(见图1(c))。标准热处理后,合金中的g+g ?共晶组织和粗大的铸态g ?相充分溶解,析出大量细小、均匀的g?相,立方化分布良好(见图1(d))。

图1 DD6合金组织

Fig.1 Microstructures of DD6 alloys: (a) g ? phase in dendrite core in as-cast; (b) g ? phase in interdentrite in as-cast; (c) g+g ? eutectic in as-cast; (d) g ? phase after standard heat treatment

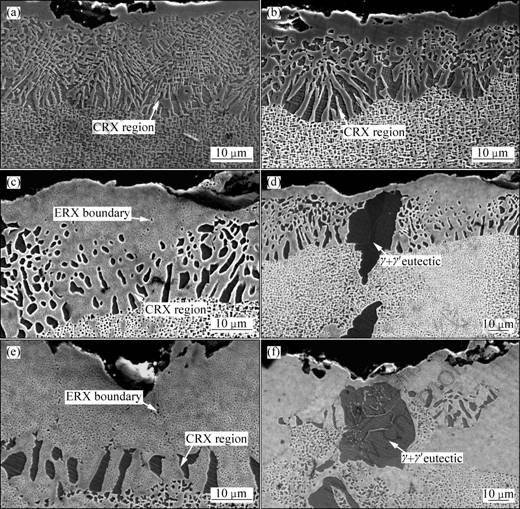

铸态的DD6合金吹砂试样经不同温度热处理后的显微组织如图2所示。由图2可看出在1 100 ℃, 4 h与1 150 ℃,4 h的加热条件下,再结晶主要以胞状再结晶的形式存在,胞状再结晶内g ?相呈粗大的长条形,且基本垂直于胞状组织界面,胞状组织基体为再结晶完成后的g ?相以及从g ?相中重新析出的细小的g ?相(见图2(a)和(b));在1 200 ℃, 4 h的加热条件下,出现完整的等轴再结晶晶粒,等轴再结晶晶粒出现在胞状再结晶与表面之间的区域,等轴再结晶内含有在较低温度下析出的非常细小的g ?相。胞状再结晶内部的粗大的g ?相由长条形转变为短条形(见图2(c))。再结晶晶界没有越过g +g ?共晶组织(见图2(d))。在1 250 ℃, 4 h的加热条件下,等轴再结晶的形态更加完整,可见清晰的等轴再结晶晶界,胞状再结晶尺寸明显减小,内部的粗大的g ?相数量也明显减少(见图2(e));在该条件下,再结晶晶界仍然没有越过g +g ?共晶组织(见图2(f))。

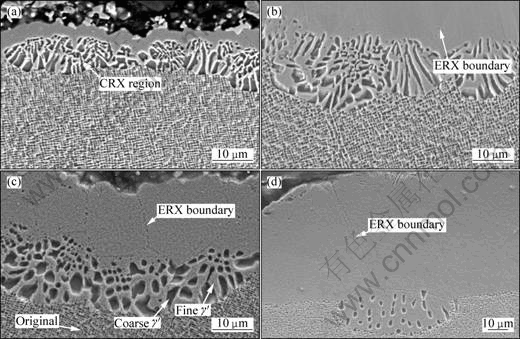

标准热处理态吹砂试样经不同温度热处理后的再结晶情况如图3所示。由图3可看出,在1 100 ℃, 4 h的加热条件下,再结晶主要以胞状再结晶的形式存在,与DD6铸态合金再结晶行为相似,胞状再结晶内g ?

图2 DD6合金铸态吹砂试样在不同热处理温度下的显微组织

Fig.2 Microstructures of as-cast grit blasted DD6 alloys after different heat treatments: (a) 1 100 ℃, 4 h; (b) 1 150 ℃, 4 h; (c) 1 200 ℃, 4 h; (d) g +g ? eutectic with heat treatment of 1 200 ℃, 4 h; (e) 1 250 ℃, 4 h; (f) g +g ? eutectic with heat treatment of 1 250 ℃, 4 h

图3 DD6合金热处理态吹砂试样不同热处理条件的显微组织

Fig.3 Microstructures of standard heat treatment grit blasted DD6 alloys after different heat treatments: (a) 1 100 ℃, 4 h; (b) 1 150 ℃, 4 h; (c) 1 200 ℃, 4 h; (d) 1 250 ℃, 4 h

相呈粗大的长条形,且基本垂直于胞状再结晶界面(见图3(a));在1 150℃, 4 h的加热条件下,等轴再结晶晶粒出现在胞状再结晶与表面之间的区域,等轴再结晶内含有在较低温度下析出的非常细小的g ?相(见图3(b))。在1 200 ℃, 4 h的加热条件下,等轴再结晶的形态更加完整,可见多个等轴再结晶晶粒;胞状再结晶内部粗大的g ?相的长度明显缩短(见图3(c));在 1 250 ℃, 4 h的加热条件下,等轴再结晶晶粒明显长大,再结晶晶粒的数量减少。胞状再结晶的尺寸也明显减少,胞状再结晶内部的粗大的g?相呈小颗粒状分布(见图3(d))。

3 讨论

从实验结果可以看出,当加热温度为1 200 ℃时,铸态合金出现等轴再结晶晶粒(见图2(c));而当热处理态合金加热温度为1 150 ℃时,出现等轴再结晶晶粒(见图3(b)),说明DD6合金铸态的再结晶倾向性较小。

对于DD6合金铸态吹砂试样,变形区内枝晶干处g ?相细小(见图1(a))。细小的g ?相在加热过程中易于溶解,形成微小单一的g 相,从而为再结晶提供形核位置。由于加热温度没有达到g ?相完全回溶的温度,铸态试样中含有大量粗大的g ?相以及较多的g +g ?共晶组织(见图1(b)和(c))。在再结晶晶界推移的过程中,再结晶晶界难以越过粗大的g ?相及g +g ?共晶组织(见图4(a)),从而在一定程度上减缓再结晶过程。随着再结晶过程的进行,部分较小的g +g ?共晶组织被再结晶晶界越过(见图4(b))。DAHLEN和WINBERG[16]认为g ?相尺寸大小对再结晶的影响不是很明显,并且认为初次析出的g ?相在再结晶界面的前沿溶解,随后在再结晶晶粒中重新析出。但是PORTER和RALPH[13]认为一些粗大的g ?相比较稳定,不易于在再结晶界面溶解,因而阻止再结晶界面的推移。B?RGEL等[14]也认为,再结晶晶界的牵动受到枝晶间g/g ?区域的阻碍。JO 等[15]认为,枝晶间的粗大g ?相以及g +g ?共晶组织甚至在较高的温度下也很难溶解。在再结晶长大过程中,受到枝晶间粗大g ?相以及g +g ?共晶组织的阻碍。尽管粗大的g ?相及g +g ?共晶组织可能成为再结晶的核 心[17-18],但在本试验中,与PORTER和RALPH[13]、B?RGEL等[14]和JO等[15]的研究结果相似,可以看出 g ?相的形态和尺寸对再结晶有明显的影响,粗大的g ?相及g +g ?共晶组织阻碍再结晶晶界运动。

标准热处理态合金基本没有粗大的g ?相及g +g ?共晶组织,而主要由细小、均匀的g ?相组成(见图1(d))。在加热过程中,变形区内细小的g ?相易于溶解,形成较大的单一的g相,从而为再结晶提供形核位置。在g相内,再结晶核心由于没有粗大的g ?相以及g +g ?共晶组织的阻碍,不断发生、长大,直到遇到未溶解的g ?相,从而形成完整的再结晶晶粒(见图3(c)和(d))。因此,对比铸态吹砂试样和标准热处理态吹砂试样的再结晶行为,可以认为铸态单晶合金的再结晶倾向性小于热处理态,粗大的g ?相及g +g ?共晶组织对再结晶过程有碍作用。

图 4 再结晶晶界被g +g ?共晶组织和粗大的g ?相阻碍的显微组织

Fig.4 Microstructures showing recrystallization grain boundaries retarded by g +g ? eutectic and coarse g ? phase: (a) g +g ? eutectic and coarse g ? phase in front of boundary; (b) Some g +g ? eutectics passed by boundary

无论是铸态吹砂试样还是热处理态吹砂试样,合金的再结晶是由胞状再结晶和等轴再结晶晶粒组成的。随着加热温度的升高,胞状再结晶逐渐减少,等轴再结晶晶粒逐渐长大,胞状再结晶内部粗大的g ?相由长条状向颗粒状转变。温度越高,单晶合金内g ?相回溶越多,变形区内更多的区域为单一的g 相,从而导致再结晶晶粒长大。由于变形层厚度一定,等轴再结晶晶粒长大必然导致胞状再结晶尺寸减少。

4 结论

1) 当DD6合金铸态吹砂试样的加热温度为 1 200 ℃时,出现等轴再结晶晶粒,而当加热温度为 1 150 ℃时,标准热处理态吹砂试样出现等轴再结晶晶粒。

2) 合金铸态与热处理态的再结晶区均由胞状再结晶和等轴再结晶晶粒组成,随着加热温度的升高,等轴再结晶晶粒逐渐长大,胞状再结晶逐渐变少,胞状再结晶内部粗大的g ?相由长条状向小颗粒状转变。

3) g ?相的形态和尺寸对再结晶有明显的影响,粗大的g ?相及g +g ?共晶组织阻碍再结晶晶界运动。在同样的条件下,铸态吹砂试样的再结晶倾向性小于热处理态吹砂试样的。

REFERENCES

[1] GELL M, DUHL D N, GIAMEI A F. The development of single crystal superalloy turbine blades [C]// TIEN J K, GELL M, MAURER G, WLODEK S T. Superalloys 1980. Pennsylvania: Warrendale, TMS, 1980: 205-214.

[2] CETEL A D, DUHL D N. Second-generation nickel-base single crystal superalloy [C]// RECICHMAN S, DUHL D N, MAURER G, ANTOLOVICH S, LUND C. Superalloys 1988. Pennsylvania: Warrendale, TMS, 1988: 235-244.

[3] ERICKSON G L. The development and application of CMSX-10 [C]// KISSINGER R D, DEYE D J, ANTON D L, CETEL A D, NATHAL M V, POLLOCK T M, WOODFORD D A. Superalloys 1996. Pennsylvania: Warrendale, TMS, 1996: 35-44.

[4] LI J R, ZHONG Z G, TANG D Z, LIU S Z, WEI P, WEI P Y, WU Z T, HUANG D, HAN M. A low-cost second generation single crystal superalloy DD6 [C]// POLLOCK T M, KISSINGER R D, BOWMAN R R, GREEN K A, MCLEAN M, OLSON S, SCHIRRA J J. Superalloys 2000. Pennsylvania: Warrendale, TMS, 2000: 777-783.

[5] 中国航空材料手册: 第二卷[M]. 第二版. 北京: 中国标准出版社, 2002: 812-818.

China Aeronautical Materials Handbook: Second vol[M]. 2nd ed. Beijing: China Standard Press, 2002: 812-818.

[6] 熊继春, 李嘉荣, 赵金乾, 刘世忠. 单晶高温合金DD6再结晶晶界析出相特征及其形成机制[J]. 金属学报, 2009, 45(10): 1232-1236.

XIONG Ji-chun, LI Jia-rong, ZHAO Jin-qian, LIU Shi-zhong. Characteristic and formation mechanism of precipitates at recrystallization grain boundaries of single crystal superalloy DD6[J]. Acta Metallurgica Sinica, 2009, 45(10): 1232-1236.

[7] 陈荣章. 铸造涡轮叶片制造和使用中的一个问题——表面再结晶[J]. 航空制造工程, 1990 (4): 22-23.

CHEN Rong-zhang. Surface recrystallization—The problem of the gas turbine blades during manufacture and application[J]. Aviation Engineering and Maintenance, 1990(4): 22-23.

[8] XIE G, WANG L, ZHANG J, LOU L H. Influence of recrystallization on the high-temperature properties of a directionally solidified Ni-base superalloy[J]. Metall Mater Trans A, 2008, 39: 206-210.

[9] JO C Y, CHO H Y, KIM H M. Effect of recrystallisation on microstructural evolution and mechanical properties of single crystal nickel base superalloy CMSX-2: Part 2. Creep behavior of surface recrystallized single crystal[J]. Mater Sci Technol, 2003, 19: 1671-1676.

[10] WANG D L, JIN T, YANG S Q, WEI Z, LI J B, HU Z Q. Surface recrystallization and its effect on rupture life of SRR99 single crystal superalloy[J]. Materials Science Forum, 2007, 546/549: 1229-1234.

[11] XIE G, WANG L, ZHANG J, LOU L H. High temperature creep of directionally solidified Ni base superalloy containing local recrystallization [C]// REED R C, GREEN K A, CARON P, GABB T P, FAHRMANN M G, HURON E S, WOODARD S A. Superalloy 2008. Pennsylvania: Warrendale, TMS, 2008: 453-460.

[12] SIMS C T, STOLOFF N S, HAGEL W C. Superalloy Ⅱ[M]. New York: John Wiley & Sons Inc, 1987: 128.

[13] PORTER A J, RALPH B. Recrystallization of a nickel-base superalloy: Kinetics and microstructural development[J]. Mater Sci Eng, 1983, 59: 69-78.

[14] B?RGEL R, PORTELLA P D, PREUHS J. Recrystallization in single crystals of nickel base superalloys [C]// POLLOCK T M, KISSINGER R D, BOWMAN R R, GREEN K A, MCLEAN M, OLSON S, SCHIRRA J J. Superalloys 2000. Pennsylvania: Warrendale, TMS, 2000: 229-238.

[15] JO C Y, CHO H Y, KIM H M. Effect of recrystallization on microstructural evolution and mechanical properties of single crystal nickel base superalloy CMSX-2: Part 1. Microstructural evolution during recrystallization of single crystal[J]. Mater Sci Technol, 2003, 19: 1665-1670.

[16] DAHLEN M, WINBERG L. The influence of g ?-precipitation on the recrystallization of a nickel base superalloy[J]. Acta Metall, 1980, 28: 41-50.

[17] 余永宁. 金属学原理[M]. 北京: 冶金工业出版社, 2005: 451.

YU Yong-ning. Principles of metallography [M]. Beijing: Metallurgical Industry Press, 2005: 451.

[18] HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena [M]. 2nd ed. Oxford: Pergamon Press, 2004: 304.

(编辑 杨 华)

收稿日期:2009-07-23;修订日期:2010-04-15

通信作者:熊继春,工程师,博士;电话:010-62496335;E-mail: jichunxiong@yahoo.com.cn