Ce含量对Al在3.5%NaCl溶液中腐蚀行为影响的研究

广西大学物理科学与工程技术学院

广西大学化学与化工学院

广西科学院

摘 要:

稀土元素及其含量对铝合金耐腐蚀性能的影响及其机制是铝合金开发利用的重要研究课题,采用高频熔炼方法制备Al1-xCex(x=0,0.2%,2.0%(原子分数))合金,通过X射线衍射、金相分析、电化学测试、扫描电镜和能谱等分别对制备的Al1-xCex合金的结构、动电位线性扫描极化曲线、浸泡与电化学腐蚀前后表面形貌的变化进行了研究;对Al1-xCex在3.5%NaCl溶液中耐腐蚀性能与铈含量的关系进行了系统的分析。结果表明:由于Cl-离子的存在,铝在3.5%NaCl溶液中发生点蚀破坏;稀土Ce的加入能够细化晶粒,改善合金微观结构,减弱Cl-离子对点蚀的影响;Ce元素在腐蚀表面层富集,有利于形成连续钝化膜,提高合金在NaCl溶液中的耐蚀能力;微量稀土Ce(0.2%)的加入使合金的自腐蚀电位升高,腐蚀电流密度降低,耐腐蚀性能改善明显;但随着Ce含量的增加,即含量高于铈在铝中的溶解度后,铝与铈将形成金属间化合物,基底与金属间化合物相界面的存在使合金的耐腐蚀性能有所降低,Ce含量为0.2%合金的耐腐蚀性能比Ce含量为2.0%的合金要好。所有合金腐蚀后的主要产物为Al2O3。

关键词:

中图分类号: TG172

作者简介:陈红梅(1973-),女,湖南江华人,硕士,教授;研究方向:金属功能材料(E-mail:chenhm@gxu.edu.cn);

收稿日期:2010-11-15

基金:国家自然科学基金(50761002);广西青年基金(0832007);广西研究生教育创新计划项目(105930903079)资助;

Effect of Ce on Corrosion Behaviors of Aluminum in 3.5% NaCl Solution

Abstract:

The effect and mechanism of rare earth elements on the corrosion-resistance of aluminum alloys was an important topic of development of aluminum alloys.Al1-xCex(x=0,0.2%,2.0%(atom fraction)) alloys were prepared by high-frequency melting method.The structure of alloys,potentiodynamic linear polarization cure,the changes of the surface morphology by immersing and electrochemical corrosion processing were investigated by X-ray diffraction,metallurgical microscope,electrochemical analysis,scanning electron microscopy and EDS.The influence of Ce content to the corrosion resistance of aluminum in 3.5% NaCl solution was systematically analyzed.The results indicated that pitting corrosion occurred for Al1-xCex in 3.5% NaCl solution due to the presence of Cl-.The addition of Ce in aluminum refined the microstructure of the alloy,and weakened the impact of Cl-.Ce aggregated in the surface of alloys during corrosion,which was beneficial to the formation of a continuous passive film,and the corrosion resistance of aluminum alloys was improved.The corrosion resistance was improved with minor addition of Ce(0.2%),which increased corrosion potential and decreased corrosion current.The corrosion resistance of Al99.8Ce0.2 was better than that of Al98.0Ce2.0 due to the existence of interface between the aluminum and intermetallic compound formed when the content of Ce was larger than the solution limit of Ce in Al.Al2O3 was the mainly corrosion products for the considered alloys.

Keyword:

Al1-xCex alloy;electrochemistry;corrosion behavior;

Received: 2010-11-15

铝及铝合金, 由于具有许多优异的特性, 如密度小、 导电性好、 耐腐蚀等特性, 被广泛的应用于各种领域。 对于纯铝其导电性和耐腐蚀性优于其合金, 大量应用于电子电气等行业, 有关其耐腐蚀性能做了较多研究

本文通过添加不同成分的Ce对纯铝在Cl-存在环境下的耐腐蚀性能影响进行分析, 即通过对其在3.5% NaCl溶液中浸泡及电化学实验结果, 来分析铈含量对铝耐腐蚀性能的影响。

1 实 验

Al1-xCex (x=0, 0.2%, 2.0%)合金的制备过程为: 合金制备采用的金属纯度分别为Al(99.99%)和Ce (99.5%)。 由于铈在空气中容易氧化, 所以在合金制备过程中先在Ar气保护下用非自耗真空电弧炉中制备Al-10Ce中间合金, 试样反复熔炼4次, 使混合均匀。 然后按名义成分配比与铝混合后真空密封于石英玻璃管中, 用高频感应炉熔炼得到合金。 所得试样的晶体结构用日本理学X射线衍射仪(Rigaku-1350)进行分析, 采用Cu Kα辐射(λ=0.1542 nm)。 电化学测试样品是将制备的合金采用环氧树脂密封, 保留一个工作面, 用1200号金相砂纸打磨, 再用2.5 μm金刚石研磨膏抛光。 用XJZ-6型金相显微镜对不同浸泡时间试样的表面形貌进行分析。 电化学分析使用美国Gamry电化学工作站(PCI4/750), 采用线性扫描法测试动电位极化曲线, 扫描速度为1.0 mV·s-1, 扫描电压从-1.5~0.0 V, 腐蚀液采用浓度为3.5% NaCl溶液, 所用试剂为分析纯, 用蒸馏水配制, 未经除氧。 最后对电化学腐蚀后表面形貌进行金相和SEM分析。

2 结果与讨论

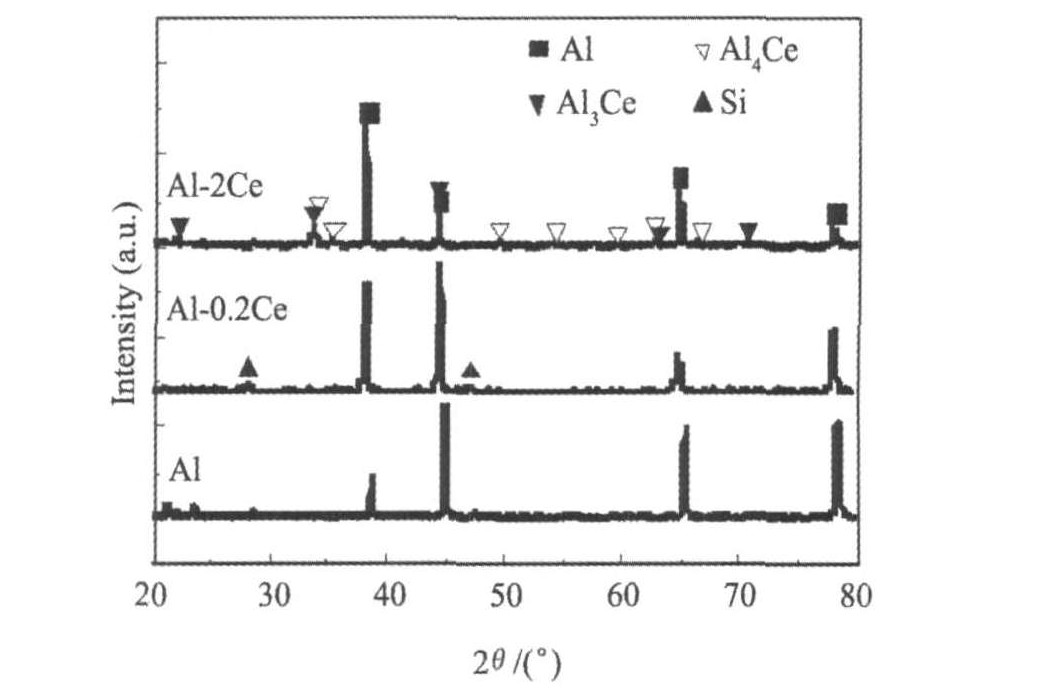

图1给出了制备Al1-xCex合金的XRD图谱。 对少量Ce的加入(0.2%), 由图1看不到铈的衍射峰, 但铝的主峰向低角度移动, 主要是铈溶解在铝中形成Al(Ce)的固溶体, 由于铈的原子半径大于铝, 晶格发生膨胀使衍射峰向低角度移动。 当含量较多(2.0%)时, 除形成Al(Ce)固溶体外, 还形成了少量的Al3Ce和Al4Ce金属间化合物。

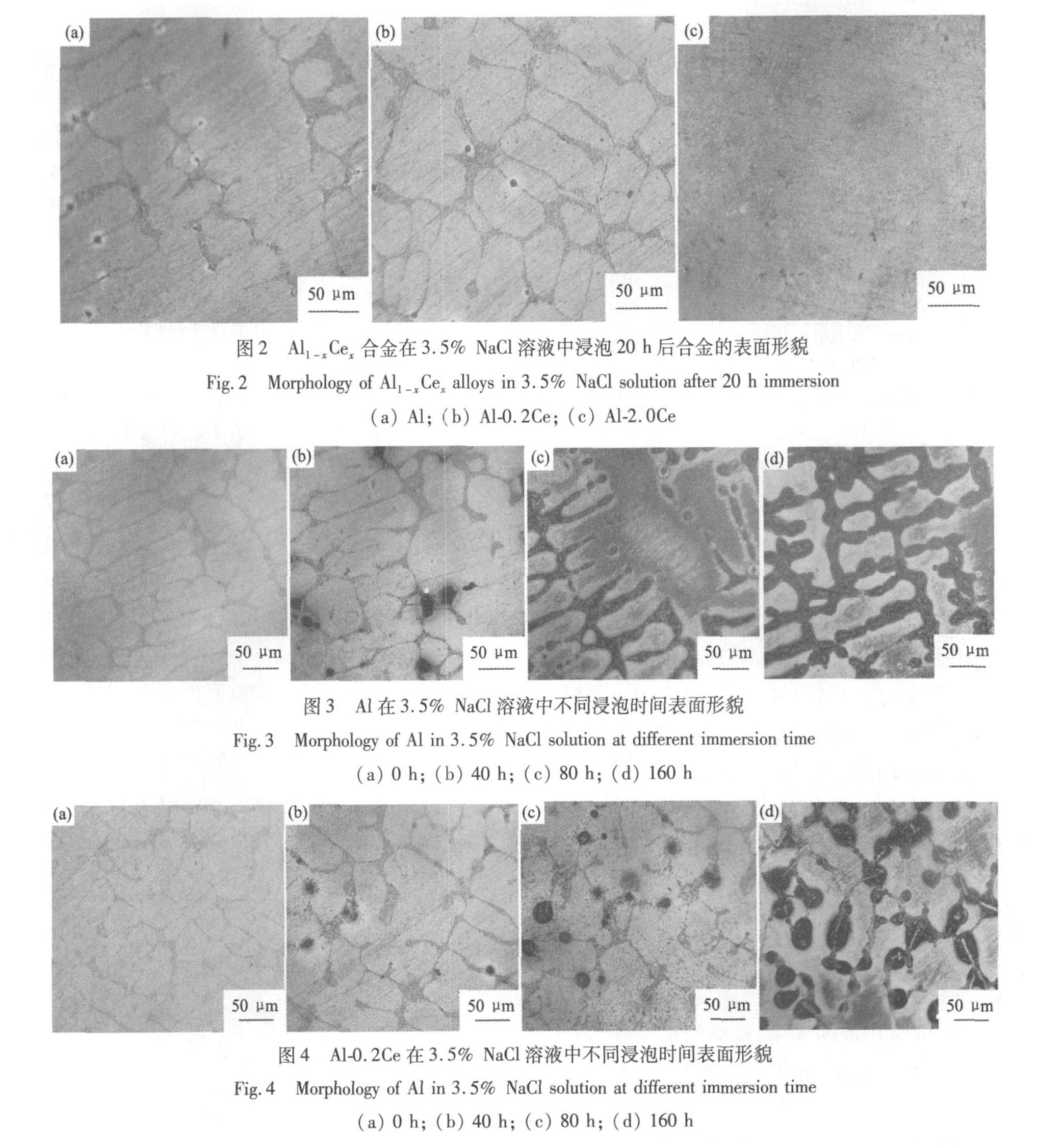

图2给出了Al1-xCex合金在3.5%NaCl溶液中浸泡20 h后合金的表面形貌。 可以看出, 经过20 h浸泡后, 样品的晶粒清晰显现出来, 并出现了点蚀。 对于纯铝, 晶粒为柱状, 尺寸较大, 排列规则紧密, 在晶粒界面局部出现点蚀。 当加入0.2%的Ce后, 晶粒形貌开始变得不规则, 尺寸与纯铝相比有所减小且排列紧密, 相同浸泡时间下点蚀有所减少。 当Ce含量增大到2.0%时, 晶粒明显细化, 排列也更为紧密, 点蚀现象不明显, 腐蚀较轻。 说明对于Al1-xCex合金, Ce的加入能使晶粒细化, 并降低其在NaCl溶液中的点蚀发生几率, 提高合金耐腐蚀能力

由图3可以看出, 纯铝在3.5% NaCl溶液中, 随着浸泡时间的增加, 20 h时晶界附近逐渐出现点蚀(见图2), 之后腐蚀在点蚀附近扩展, 到40 h时已经出现明显的蚀坑, 时间再继续增加, 蚀坑沿晶界发展, 并连成一片(80 h), 到160 h时, 晶粒被腐蚀成一个个孤岛, 试样表面遭到严重破坏。 从图4可以看出, 加入少量的铈后其腐蚀过程与纯铝相似, 只是腐蚀程度要轻许多。 由上面分析可以看到, 随着浸泡时间的增加, 腐蚀开始表现形式是点蚀, 接着点蚀继续发展为蚀坑, 然后沿着晶界扩展, 最后发展为全面腐蚀。

图1 Al-(Ce)合金XRD图谱

Fig.1 XRD patterns of Al-(Ce) as-cast alloy

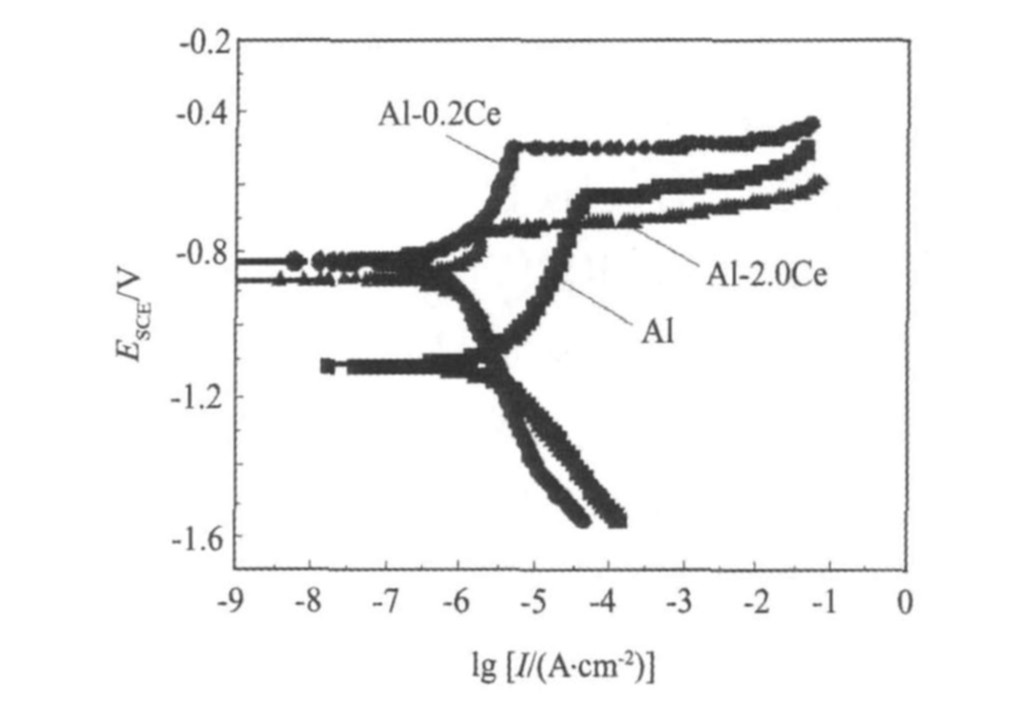

图5为所讨论的合金在3.5% NaCl溶液中动电位线性扫描极化曲线, 表1为相应用的腐蚀参数。 由图5可以看出, 在3.5% NaCl溶液中, Al-(Ce)合金极化曲线都出现了钝化区, 随着电位的继续升高, 当达到临界电位后, 电流急剧上升, 合金表面出现腐蚀小孔, 即发生点蚀。 该临界电位为击穿电位, 即点蚀电位(如图2和3, 是浸泡下发生的点蚀现象)。 动电位线性扫描测试时, 该现象产生的原因是在阳极极化过程中, 虽然该体系能够发生钝态, 但当电位继续升高时, 还未达到过钝化电位以前, 合金表面的一些点上的钝化膜就开始局部破坏。 在钝化膜发生局部破坏处, 合金表面以巨大的阳极电流密度进行阳极溶解, 所以, 此时金属电极总的阳极电流密度急剧增大, 阳极曲线就出现图5所示的形状。 这使得曲线的钝化区域大为缩短。 金属电极表面出现腐蚀小孔, 发生点蚀。 Ce的加入, 使合金的自腐蚀电位Ecorr升高, 腐蚀电流密度Icorr降低, 说明稀土Ce能提高Al在NaCl溶液中的耐腐蚀能力。 这是由于稀土的高活性, 在Al的熔炼中能够起到变质、 细化晶粒等作用, 在腐蚀体系中容易形成钝化膜, 阻止Cl-离子对Al基体的侵蚀, 减少点蚀破坏

图5 Al1-xCex合金在3.5%NaCl溶液中线性扫描动电位极化曲线

Fig.5 Potentiondynamic polarization curve for Al1-xCex alloys in 3.5% NaCl solution

表1 Al1-xCex合金在3.5% NaCl溶液中合金的腐蚀参数

Table 1Corrosion parameters of Al1-xCexalloys in 3.5% NaCl solution

| Alloys | Ecorr/V (vs. SCE) |

Icorr/ (μA·cm-2) |

bA/ V |

bK/ V |

Rp/ (Ω·cm2) |

| Al | -1.1100 | 4.000 | 0.3458 | 0.2850 | 16979.3 |

| Al-0.2Ce | -0.8196 | 0.914 | 0.2347 | 0.4703 | 74456.2 |

| Al-2.0Ce | -0.8746 | 1.220 | 0.1629 | 0.5039 | 43901.9 |

Ce的加入量对合金的耐蚀性能也有影响。 从图5可见, 加入0.2%的Ce, 能够使合金腐蚀电流密度Icorr降低, 提高击穿电位; 当加入量提高到2.0%时, Icorr基本不变, 但击穿电位明显降低, 甚至要低于未添加稀土Ce的纯铝的击穿电位, 使得合金的钝化区域明显缩短。 可能的原因是Al-2.0Ce中形成Al3Ce和Al4Ce金属间化合物, 由于不同相间电负性差异, 相界处更易遭到破坏

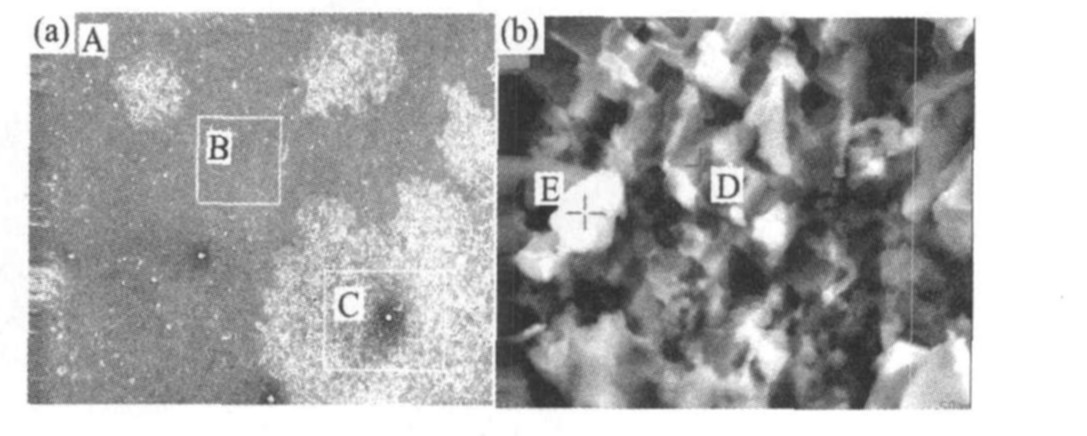

为了进一步了解电化学腐蚀后试样表面状态, 选取Al-0.2Ce合金进行扫描电镜(SEM)和能谱分析。 由图6和表2能谱分析结果可以看出, 3个区域元素成分分布差别不大, 主要存在Al, O, Si和Ce等元素, 说明合金氧化主要生成Al2O3, Si的进入是由于采用石英玻璃管封样, 高频熔炼时SiO2与Al反应进入合金表面。 Ce的含量略大于配样成分, 表明稀土Ce随腐蚀过程在表面富集, 从而有利于钝化膜的形成。 强腐蚀区域(图6(a)中的C区)中氧元素含量大于基体A中的含量, 而弱腐蚀区B中氧含量则略小于A中含量, 这也说明C中Al2O3含量较高, 而B中含量较低, 也证明了该腐蚀反应主要产物是Al2O3。

图6和表2给出了腐蚀表面较暗和较亮的两个点的能谱数据。 可以看出, 较暗区域主要成分是O和Al, Si的含量很少; 较亮区域中Si含量增大。 这说明样品表面较亮的质点是由Si的进入形成Al-Si二元相的腐蚀产物。 可以看出该质点在溶液体系中溶解度较小, 随着腐蚀的发展在试样表面富集, 造成表面Si含量的增多。 由于该质点与基体相的腐蚀电位的差别, 及晶界的存在会对合金腐蚀性能造成一定的影响。

图6 Al-0.2Ce合金电化学腐蚀后扫描电镜图选区能谱分析

Fig.6 Constituency energy spectrum analysis (EDS) of Al-0.2Ce after the electrochemical corrosion (a) Surface analysis; (b) Point analysis

表2 扫描电镜能谱分析结果(%, 原子分数)

Table 2Results of SEM energy spectrum analysis (%, atom fraction)

| Sample | Al | Ce | O | Si |

| A | 85.92 | 00.37 | 06.37 | 07.34 |

| B | 90.05 | 00.41 | 04.43 | 05.12 |

| C | 76.56 | 00.49 | 10.06 | 12.89 |

| D | 90.70 | - | 06.74 | 02.55 |

| E | 37.93 | - | 14.05 | 48.02 |

3 结 论

对于Al1-xCex合金在3.5% NaCl溶液中腐蚀, 由于Cl-的存在, 合金容易发生点蚀, 并随腐蚀时间的延长沿晶界向周围扩展, 最终发生全面腐蚀。

微量稀土Ce(0.2%)的加入使合金的自腐蚀电位Ecorr升高, 腐蚀电流密度Icorr降低, 提高Ce的含量对腐蚀性能的改善则不明显。 Ce能够改善合金微观结构, 细化晶粒, 随着腐蚀在合金表面富集, 促进钝化膜的形成, 并降低Cl-离子对腐蚀的有害作用, 从而增强合金的耐腐蚀能力。 但较高的Ce含量中由铝铈金属化合物的形成而使其耐腐蚀性能下降。

能谱分析结果表明Al1-xCex合金腐蚀产物主要是Al2O3。

参考文献

[9] Szklarska-Smialowska Z.Pitting corrosion of aluminium[J].Corros.Sci.,1999,41:1743.