文章编号:1004-0609(2016)-01-0164-09

响应曲面法优化复杂硫化铜矿选择性浸出工艺

廖亚龙,周 娟,黄斐荣,王祎洋

(昆明理工大学 冶金与能源工程学院,昆明 650093)

摘 要:

研究复杂硫化铜矿中铜铅分离及选择性浸出铜的方法。在高铅铁硫化铜矿中加入氧化钙焙烧,解离铜、铁和铅,对焙砂进行选择性硫酸浸出铜;采用扫描电镜(SEM)、X射线衍射分析仪(XRD)及能谱分析仪(EDS)表征原料、焙砂和浸出渣的结构和形貌,揭示高铅铁硫化铜矿的焙烧和选择性浸出行为。用响应曲面法及中心复合设计原理,建立浸出温度、液固比、酸度及三者间交互作用对铜、铁浸出率影响的多元二次回归方程。结果表明:钙化焙烧能固硫和解离复杂硫化铜矿,以铜浸出率大于96.0%、铁浸出率最低为目标条件时,最佳选择性浸出条件如下:浸出温度70 ℃、液固比7.99:1、酸度102.44 g/L,最佳条件下铜的浸出率为96.05%,铁的浸出率为15.14%,与验证实验中铜和铁的平均浸出率分别为96.17%和15.20%相比,二者偏差较小,表明模型准确,优化方案可信。

关键词:

中图分类号:TQ110.6 文献标志码:A

铜是一种亲硫元素,自然界中主要以硫化物的形式存在,多呈黄铜矿、辉铜矿、斑铜矿、孔雀石等矿物相形态。由于铜铅的浮选性质相近,常规选矿方法难以分离含有铜、铅和铁的复杂矿物,存在大量低品位复杂高铁铜铅混合硫化矿物。复杂高铁铜铅混合硫化矿作为火法炼铜原料,铅主要从烟气中挥发,环境污染大、回收利用率低。若作为炼铅原料投入铅冶炼流程,则大量铜进入粗铅,粗铅精炼时产生大量铜浮渣,导致铅损失大,且铜浮渣的处理也极其困难[1]。目前,复杂高铅铁硫化铜混合矿主要采用氧化焙烧-酸浸、硫酸化焙烧-水浸[2-3]、氧压酸性浸出[4-7]、微生物浸出[8-10]等方法,但由于该矿属于铁铜铅互相嵌布,且嵌布粒度细,铅含量高而致使软化点低(730 ℃便出现粘结),氧化焙烧-酸浸工艺存在脱硫不完全,铜浸出率低的问题;硫酸化焙烧和微生物浸出工艺要求控制条件苛刻,难于实现产业化和铁铜铅高效分离;氧压酸性浸出过程铁浸出率高、酸耗大,浸出渣中包裹矿泥,且浸出渣中硫的回收困难。

本文作者在高铅铁复杂硫化铜矿中加入氧化钙进行焙烧,达到提高物料软化点和高效解离铜、铁和铅等多金属硫化物的同时,实现硫转化为硫酸钙残留于焙砂的固硫效果,利用响应曲面法优化焙砂选择性浸出铜、抑制铁浸出的工艺条件,快速有效地确定多因子系统的最佳控制条件,实现高铁铜铅混合矿中铜与铅铁高效分离,浸出过程中绝大部分铜进入浸出液,而仅少部分铁被浸出,铅和铁残留于浸出渣返回铅冶炼流程。

1 实验

1.1 原料及仪器

主要原料:高铅铁硫化铜矿(取自云南某矿业公司浮选精矿),CaO(AR),硫酸(AR,98%)。

主要仪器:电感耦合等离子体原子发射光谱(Inductively coupled plasma-atomic emission spectrometry;ICP-AES)、X射线衍射分析仪(XRD)、扫描电镜(SEM)、能谱仪(EDS)、程序升温控制管式炉(上海意丰电炉有限公司生产,KSYO60X600/130- YC)、76-1数显电动搅拌玻璃恒温水浴、真空抽滤装置、数显鼓风干燥箱、温度计、pH计等。

1.2 钙化焙烧

每次取85%以上粒径小于75 μm的高铅铁硫化

铜矿100 g,均匀混入精矿质量50%的CaO,加水制成粒径大小为(10.0±1.0) mm的球团,放入烘箱烘干,冷却后装入陶瓷舟内,放进管式炉,按设定好的升温曲线,升温至820 ℃,保温1 h,焙烧结束后自然冷却至室温,即得焙砂。

1.3 响应曲面法优化焙砂酸浸工艺

以稀硫酸为浸出剂,浸出钙化焙烧得到的焙砂时,焙砂粒度、搅拌速率、浸出时间、浸出温度、液固比和酸度皆对焙砂中铜、铁的浸出和浸出动力学产生影响。单因子试验结果表明:搅拌速率增大,焙砂粒度减小,浸出时间增加,皆有利于铜和铁浸出。但搅拌速率超500 r/min、物料粒度小于75 μm、浸出时间超1 h后,对铜的浸出率提高作用不再显著,因此后续实验固定搅拌速率为500 r/min、焙砂粒度小于75 μm、浸出时间1 h,选取对铜、铁浸出率影响较大的浸出温度、酸度、液固比3个因素,根据中心复合实验设计(Central composite design,CCD)原理,采用响应曲面法( Response surface methodology, RSM)优化焙砂选择性浸出铜、抑制铁的工艺条件,用Design Expert 8.0软件对试验结果进行优化及分析。

采用碘量法[11]滴定浸出液中铜的含量,采用锡(Ⅱ)还原-重铬酸钾滴定法[12]测定浸出液中铁的含量。采用ICP-AES测定原料、焙砂及浸出渣中的元素, 采用XRD、SEM、EDS等表征原料、焙砂及浸出渣的结构。

2 结果与讨论

2.1 钙化焙烧及酸浸结果

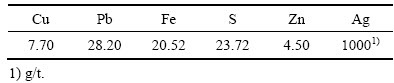

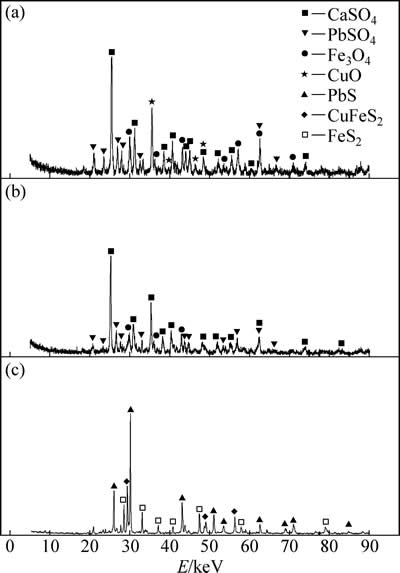

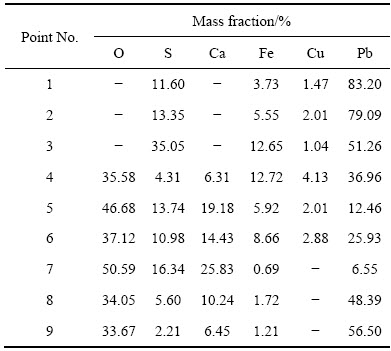

原料高铅铁硫化铜混合矿中主要元素的ICP-AES分析结果如表1所示。原料、焙砂和浸出渣的XRD分析结果见图1,其SEM像如图2所示,EDS能谱分析结果如表2所示。由表1可知,铜、铅、硫和铁是高铅铁硫化矿中的主要有价元素,约占总量的80.14%,其次含少量银、锌等元素。由图1、图2和表2可知:矿物中的铜与铁共生,以黄铜矿(CuFeS2)的形式存在,铁除了与铜共生外,还以黄铁矿及磁黄铁矿的形式存在,铅以方铅矿形式存在,原料中还存在少量的闪锌矿。添加CaO进行钙化焙烧,发生明显物相变化。铜、铅、铁的硫化物分别生成了氧化铜、氧化铅、四氧化三铁,硫转化为硫酸钙固定于焙砂中。焙砂用硫酸浸出后,绝大部分铜和少部分铁进入浸出液中,焙砂浸出后渣粒度变小,浸出渣物相为硫酸铅、硫酸钙和三氧化二铁,中间为硫酸铅及三氧化二铁,外层包裹硫酸钙。

表1 硫化铜矿主要元素的化学组成

Table 1 Components of copper sulfide ore (mass fraction, %)

经钙化焙烧后物相组成发生明显改变,其原因是物料在焙烧过程发生如下化学反应[13]:

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

图1 焙砂、浸出渣和原料的XRD谱

Fig. 1 XRD patterns of calcification roasting calcinates (a), leaching residue (b) and raw material (c)

过程中加强氧化气氛[13]以及CaO的加入都能促进金属硫化物的氧化[14],此外,氧化钙起到固硫的作用保证了焙烧过程中释放的SO2气体极少[15]。通过ICP-AES测定钙化焙烧砂中硫含量为13.24%,由式(5)

图2 原料(a)、焙砂(b)及浸出渣(c)的SEM像

Fig. 2 SEM images of raw material (a)、calcinate (b) and leaching residue (c)

表2 原料、焙砂及浸出渣的能谱化学组分检测

Table 2 Chemical composition of raw material calcinate and leaching residue tested by EDS shown in Fig. 2

可计算焙烧过程固硫率[15]:

(5)

(5)

式中:fs为固硫率,%;w′s、ws分别为焙砂和精矿中硫含量,%;m′、m分别为焙砂和精矿的质量,g。通过计算钙化焙烧中固硫率为97.77%。

2.2 响应曲面法优化焙砂酸浸结果

2.2.1 建立模型

采用响应曲面法中心复合设计原理对焙砂的选择性酸浸条件进行优化,选取浸出温度(X1)、液固比(X2)和酸度(X3)为影响因素(自变量),铜、铁浸出率为响应值(Y)。进行三因素三水平中心复合设计(CCD)。以Xi表示各因素的真实值,通过式(6)进行编码:

(6)

(6)

式中:xi为自变量Xi的无量纲水平编码值;Xi为自变量真实值; 表示试验中心点自变量真实值;

表示试验中心点自变量真实值; 为不同自变量变化步长。

为不同自变量变化步长。

当实验数据与响应值为曲线关系时,可以用二次方程式(7)拟合[16]:

(7)

(7)

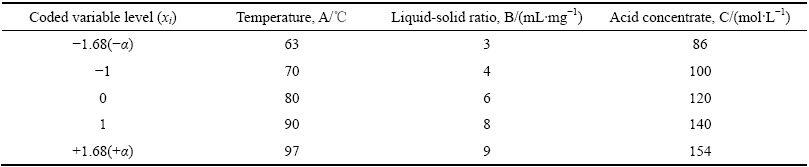

式中:xj为自变量编码值;Y为响应值;k为变量数;β0为常数;βi为线性参数系数;βii为二次项参数系数;βij为相互作用参数系数。对于3因素3水平的CCD设计,响应曲面数学模型常用二次式(8)表示。将浸出温度、液固比和酸度转换为水平编码后,采用软件Design Expert 8.0进行试验设计及分析,试验因素、水平值如表3所示。

(8)

(8)

2.2.2 模型方差分析

根据表3中的因素及水平值,Design Expert 8.0软件生成20组试验点,各个试验条件下得到铜、铁浸出率的实验值和预测值见表4。

由表4可知,铜浸出率的响应范围为 87.13%~ 98.78%,铁浸出率的响应范围为13.38%~19.51%,实验值与预测值之间误差较小。通过软件Design Expert 8.0对表4数据进行多元二次回归响应曲面拟合,获得钙化焙烧砂硫酸浸出时,铜和铁浸出率的二次回归方程模型分别如式(9)和式(10)所示:

(9)

(9)

(10)

(10)

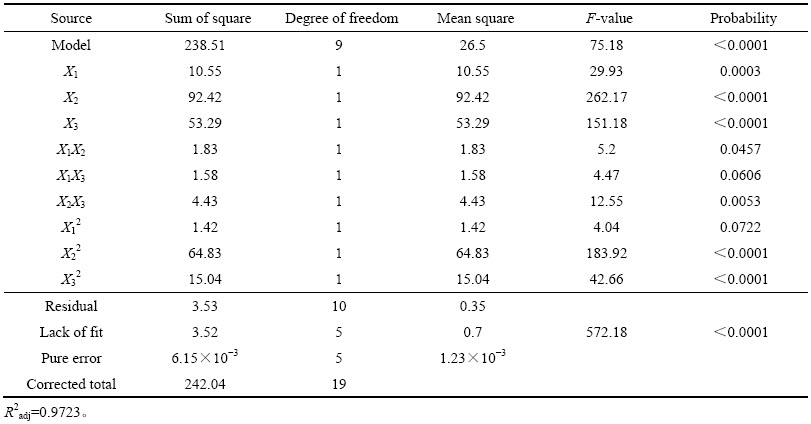

式中:Y1为铜的浸出率;Y2为铁的浸出率;x1为浸出温度编码;x2为液固比编码;x3为酸度编码。铜浸出模型方差分析结果见表5。其中,P≤0.01为高度显著项,P≤0.05为显著项。表6所列为铁浸出率的模型

方差分析结果。

由表6可知,模型(9)的F值(F为整个拟合过程的显著性)为75.18,P值(P为不拒绝原假设的性质)小于0.0001,表明回归方程高度显著,并且各实验因子对响应值之间呈非线性关系[17-18]。

因素一次项X1,X2、X3,二次项X22、X32对铜的浸出率影响高度显著,交互项X1X2、X2X3对铜的浸出率影响显著,其余项均不显著。就单因素而言,根据F值越大,因素影响越显著,各因素及因素间的交互作用对铜浸出率影响显著性依次为X2>X3>X1> X2X3>X1X2。

表3 中心组合设计不同因素值和水平编码

Table 3 Independent variables and their levels used for CCD

表4 响应曲面法优化结果

Table 4 Optimization result of RSM

表5 铜浸出率的模型方差分析

Table 5 Variance analysis of model of Cu leaching rate

表6 铁浸出率的模型方差分析

Table 6 Variance analysis of model of Fe leaching rate

由表6可知,一次项温度(X1)、液固比(X2)和酸度(X3),二次项X12、X22、X32对铁的浸出影响高度显著,液固比和酸度的交互作用(X2X3)对铁浸出率影响显著。由X1、 X2、 X3、X2X3的F值分别为 428.24、 112.35、303.5和8.5可知,对铁浸出率影响显著性大小依次为X1>X3>X2>X2X3。

2.2.3 模型可信度分析

图3(a)和(b)所示分别为铜浸出率和铁浸出率二次回归方程的可信度分析图,图3中斜线代表实验值与预期值完全吻合的特殊情况。图3中实验真实值与斜线非常靠近,说明预期模型与实验拟合度好。其次,铜浸出率回归方程的相关性平方值R2=0.9841,校正系数R2adj=0.9723,铁浸出率回归方程的相关性平方值R2=0.9946,校正系数R2adj=0.9811,都接近1,进一步验证模型的准确性,同时也说明应用响应曲面法优化铜、铁浸出条件的可行性[19]。

图3 铜、铁浸出率预期值与实际值对比曲线

Fig. 3 Comparison of predictive and experimental leaching rate

2.2.4 因素间交互作用

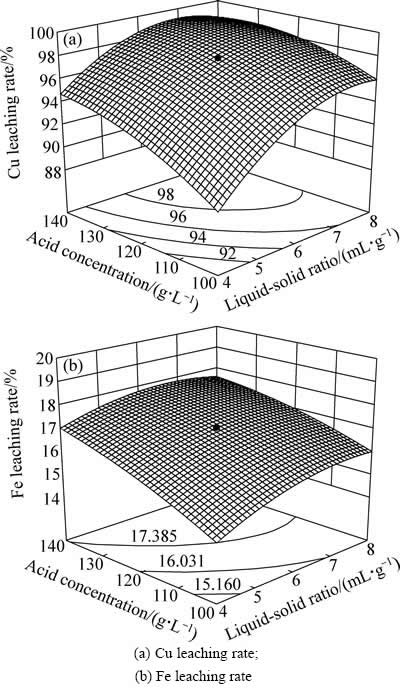

因素间的交互作用对铜、铁浸出率的影响结果如图4和5所示。

由图4可知,当浸出剂(硫酸)质量浓度为120 g/L时,增加浸出温度和提高液固比对铜的浸出均有促进作用,液固比对应的曲线相对较陡,说明液固比对铜浸出影响较浸出温度显著。当浸出温度为90 ℃时,液固比由4:1增加到8:1,铜的浸出率由93.15%提高到96.92%。增大液固比能使铜的浸出率明显提高,这是由于焙砂在硫酸溶液中的浸出是一个非均相反应过程,在其他条件不变的情况下,增大液固比能有效增大液固相间的接触面积,也会降低内扩散阻力,从而提高扩散速率,有效增加了铜的浸出率[23]。

由图5(a)和(b)可知,当温度为80℃时,随酸浓度和液固比增大,铜、铁浸出率也相应增大。当液固比为8:1时,硫酸浓度由100 g/L增加到140 g/L,铜的浸出率由94.96提高到97.95%,铁的浸出率也相应提高。随着酸浓度的增加,溶液中电离出的H+浓度增加,在液固接触面积相同的条件下,有更多的H+与焙砂颗粒反应,从而提高铜和铁的浸出率[20]。但酸度超过120 g/L后,对铜浸出率的影响趋缓,铁的溶解却增大[21]。

图4 浸出温度与液固比交互作用对铜浸出率的影响

Fig. 4 Effect of interaction of temperature and liquid-solid ratio on Cu leaching ratio

图5 液固比与酸浓度交互作用对铜、铁浸出率的影响

Fig. 5 Effect of interaction of liquid-solid ratio and acid concentration on Cu and Fe leaching rate

表7 浸出最优条件下的验证试验结果

Table 7 Test results under optimal leaching conditions

由图4和图5可知,提高浸出温度、增大液固比和酸度都能显著提高铜和铁的浸出率。理论上浸出温度越高,液固比越大,浸出剂酸度越大,铜和铁的浸出效果越好。但铁的浸出会增加后续浸出液中铜和铁的分离的成本和难度,在提高铜浸出率的同时,需有效限制铁的浸出。

2.2.5 最佳浸出工艺条件及模型验证

由于原料中铁与铜共生,与铅伴生,物相间相互嵌布,用稀硫酸浸出焙砂时,希望铜尽量转入浸出液中,而铁尽量保留于浸出渣中。设定铜浸出率大于96%中铁浸出率最低者为最优条件,通过软件Design Expert 8.0进行优化分析,得到最优的选择性浸出条件如下:浸出温度70 ℃、液固比7.99:1、酸浓度102.44 g/L。此条件下模型预测铜的浸出率达到96.05%,铁的浸出率仅为15.14%。为验证响应曲面模型的准确性,在最优浸出条件下进行3组验证实验,在实验过程中保持搅拌速率为500 r/min,焙烧砂粒度小于75 μm,浸出时间1 h,实验结果如表7所示。由表7可知,铜的浸出结果分别为96.19%、96.20%、96.11%,平均值为96.17%,与预测值的相对误差为0.12%,铁的浸出结果分别为15.16%、15.17%、15.26%,平均值为15.20%,与预测值的相对误差为0.40%,二者偏差较小。XRD分析(见图1)及SEM-EDS分析(见图2和表2)表明,浸出渣中的主要物相为CaSO4、PbSO4、Fe2O3,说明焙砂中的PbO转变为PbSO4,酸浸过程中FeO溶于浸出液导致Fe3O4转变为Fe2O3,浸出渣对应的XRD谱无氧化铜对应的峰,说明几乎所有氧化铜均进入液相中,铜浸出率较高,这也进一步说明该模型准确且优化方案可信。

3 结论

1) 加入氧化钙能够提高物料的软化点,常规氧化焙烧730 ℃物料出现粘结,而820 ℃下钙化焙烧得到的焙砂疏松。钙化焙烧中复杂硫化铜矿中的黄铜矿、方鉛矿、黄铁矿完全解离为氧化铜、氧化铅及氧化铁,焙烧过程固硫率达97.77%。

2) 应用Design Expert8.0软件和CCD响应曲面设计原理建立的铜、铁浸出率对温度、液固比、酸度的多元二次回归方程模型表明:液固比对铜和铁浸出率的影响最显著,其次是硫酸浓度,而温度的影响较小;液固比和酸浓度、液固比与温度之间的交互作用对铜的浸出率影响显著,液固比和酸浓度之间的交互作用对铁的浸出具有影响。

3) Design-Expert 8.0软件优化的选择性浸出铜、抑制铁浸出的最优工艺条件为:浸出温度70 ℃,液固比7.99:1,酸浓度102.44 g/L。在最优条件下时,模型预测铜和铁的浸出率为96.05%和15.14%,3次验证实验铜、铁平均浸出率分别为96.17%和15.20%。模型预测值与实验值无显著差异,说明所建立的模型可信度高,试验设计合理。

REFERENCES

[1]  . Thermal analysis and kinetics of the copper-lead matte roasting process[J]. Journal of Thermal Analysis and Calorimetry, 2005, 82: 383-388.

. Thermal analysis and kinetics of the copper-lead matte roasting process[J]. Journal of Thermal Analysis and Calorimetry, 2005, 82: 383-388.

[2]  M B. Metals recovery from galvanic sludge by sulfate roasting and thiosulfate leaching[J]. Minerals Engineering, 2014, 60: 1-7.

M B. Metals recovery from galvanic sludge by sulfate roasting and thiosulfate leaching[J]. Minerals Engineering, 2014, 60: 1-7.

[3] ZHANG Y L , YU X J, LI X B. Zinc recovery from franklinite by sulphation roasting[J]. Hydrometallurgy, 2011, 109: 211-214.

[4] 徐志峰, 李 强, 王成彦. 复杂硫化铜矿热活化一加压浸出工艺[J]. 中国有色金属学报, 2010, 20(12): 2412-2418.

XU Zhi-feng, LI Qiang, WANG Cheng-yan.Heat activation pretreatment and pressure leaching of complex copper sulfide ores[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(12): 2412-2418.

[5]  , CHMIELEWSKI T, MATUSKA S. Covellinisation of copper sulphide minerals under pressure leaching conditions[J]. Hydrometallurgy, 2013, 137: 1-7.

, CHMIELEWSKI T, MATUSKA S. Covellinisation of copper sulphide minerals under pressure leaching conditions[J]. Hydrometallurgy, 2013, 137: 1-7.

[6] XU H S, WEI C, LI C X, FAN G, DENG Z G, ZHOU X J, QIU S. Leaching of a complex sulfidic, silicate-containing zinc ore in sulfuric acid solution under oxygen pressure[J]. Separation and Purification Technology, 2012, 85: 206-212.

[7] XU B, ZHONG H, JIANG T. An investigation of oxygen pressure acid leaching of Gacun complex Cu-Pb bulk concentrate[J]. Rare Metals, 2012, 31(1): 96-100.

[8] GU G H, HU K T, LI S K. Bioleaching and electrochemical properties of chalcopyrite by pure and mixed culture of Leptospirillumferriphilum and Acidthiobacillus thiooxidans[J]. Journal of Central South University, 2013, 20: 178-183.

[9] REHMAN M, ANWAR M A, IQBAL M,AKHTAR K, KHALID A M, GHAURI M A. Bioleaching of high grade Pb-Zn ore by mesophilic and moderately thermophilic iron and sulphur oxidizers[J]. Hydrometallurgy, 2009, 97: 1-7.

[10] PIAO Z J, WEI D Z, LIU Z L, LIU W G, GAO S L, LI M Y. Selective depression of galena and chalcopyrite by O, O-bis(2,3-dihydroxypropy1) dithiophosphate[J]. Transactions of Nonferrous Metals Society of China, 2013, 23: 3063-3067.

[11] 肖玉萍, 张 旭, 曹宏杰. 碘量法测定铜精矿中的铜[J]. 光谱实验室, 2011, 28(5): 2317-2317.

XIAO Yu-ping, ZHANG Xu, CAO Hong-jie. Determination of copper in copper concentrate by iodometry[J].Chinese Journal of Spectroscopy Laboratory, 2011, 28(5): 2317-2317.

[12] 曹红霞, 陶 颖, 王 芳. 铜丝还原重铬酸钾滴定法测定硫酸烧渣中铁[J]. 冶金分析, 2007, 27(8): 79-80.

CAO Hong-xia, TAO Ying, WANG Fang. Determination of iron in sulfuric acid residues by titration with potassium dichromate after reduction by copper wires[J]. Metallurgical Analysis, 2007, 27(8): 79-80.

[13] 李昌林,周向阳,王 辉,张太康, 李 劼, 欧 星, 江小舵. 强化氧化对石煤钙化焙烧提钒的影响[J]. 中南大学学报(自然科学版), 2011, 42(1): 7-10.

LI Chang-lin, ZHOU Xiang-Yang, WANG Hui, ZHANG Tai-kang, LI Jie, OU Xing, JIANG Xiao-duo. Effect of oxidation on vanadium extraction from stone coal with calcified roasting[J]. Journal of Central South University (Science and Technology), 2011, 42(1): 7-10.

[14] WANG X W, PENG J, WANG M Y, YE Pu-hong, XIAO Yuan. The role of CaO in the extraction of Ni and Mo from carbonaceous shale by calcification roasting, sulphation roasting and water leaching[J]. International Journal of Mineral Processing, 2011, 100(3/4): 130-135.

[15] 戴文灿, 孙水裕, 陈庆邦. 石灰在石煤钙化焙烧中固硫作用的研究[J]. 环境污染治理技术与设备, 2002, 3(9): 42-45.

DAI Wen-can, SUN Shui-yu, CHEN Qing-bang. A study on sulphur retention of CaO in shaly coal CaO-roasting[J]. Techniques and Equipment for Environmental Pollution Control, 2002, 3(9): 42-45.

[16] 严 浩, 彭文杰,王志兴, 李新海, 郭华军, 胡启阳. 响应曲面法优化电解锰阳极渣还原浸出工艺[J]. 中国有色金属学报, 2013, 23(2): 528-534.

YAN Hao, PENG Wen-jie, WANG Zhi-xing, LI Xin-hai, GUO Hua-jun, HU Qi-yang. Reductive leaching technology of manganese anode slag optimized by response surface methodology[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 528-534.

[17] YANG K D, YE X J, SU J,SU H F, LONG Y F,  X Y, WEN Y X. Response surface optimization of process parameters for reduction roasting of low-grade pyrolusite by bagasse[J]. Transactions of Nonferrous Metals Society of China, 2013, 23: 548-555.

X Y, WEN Y X. Response surface optimization of process parameters for reduction roasting of low-grade pyrolusite by bagasse[J]. Transactions of Nonferrous Metals Society of China, 2013, 23: 548-555.

[18] AZIZI Z, SHAFAEI S Z, NOAPARAST M, ABDOLLAHI H. Modeling and optimization of low-grade Mn bearing ore leaching using response surface methodology and central composite rotatable design[J]. Transactions Nonferrous Metals Society of China, 2014, 24: 2295-2305.

[19] MIRAZIMI S M J, RASHCHI F, SABA M. Vanadium removal from roasted LD converter slag: Optimization of parameters by response surface methodology (RSM)[J]. Separation and Purification Technology, 2013,116: 175-183.

[20] 王 刚, 于少明, 曹星辰, 张 颍, 潘晓峰. 蛇纹石酸浸提镍过程动力学研究[J]. 中国有色冶金, 2012, 41(6): 68-71.

WANG Gang, YU Shao-ming, CAO Xing-chen, ZHANG Ying, PAN Xiao-feng. Study on kinetics of extraction of nickel from serpentine with acid leaching[J]. China Nonferrous Metallurgy, 2012, 41(6): 68-71.

[21] FENG Xing-liang, LONG Zhi-qi, CUI Da-li. Kinetics of rare leaching from roasted ore of bastnaesite with sulfuric acid[J]. Transactions Nonferrous Metals Society of China, 2013, 23: 849-854.

Optimization of selective leaching technology of complex sulfide copper ore by response surface methodology

LIAO Ya-long, ZHOU Juan, HUANG Fei-rong, WANG Yi-yang

(Faculty of Metallurgical and Energy Engineering,

Kunming University of Science and Technology, Kunming 650093, China)

Abstract: The objective of this study is to extract copper from complex sulfide copper ore selectively. Calcification technology was performed in the presence of CaO, and calcinate was leached selectively with diluted H2SO4. SEM, XRD and EDS were employed to investigate the calcinating and leaching behaviour. The multivariate quadratic regression models charactering the effects of factors such as temperature, liquid-solid ratio and acidity and their interactions on leaching efficiency were studied with the aid of the response surface methodology (RSM) based on central composite design (CCD). The results show that the optimum conditions to obtain Cu leaching rate larger than 96.0%, the minimum rate of iron are optimized as follows: temperature of 70 ℃, liquid-solid ratio of 7.99:1, acidity of 102.44 g/L, and the leaching rates of copper and iron reach, 96.05% and 15.14%, respectively. Compared with the results determined by the model equations, the leaching rates of copper and iron reach 96.17% and 15.20%, respectively in experimental tests, which indicates the optimization results can be trusted.

Key words: complex copper lead sulfide ore; calcification roasting; leaching; response surface methodology

Foundation item: Project (21266011, 21566017) supported by the National Natural Science Foundation of China; Joint Project (4201252011) supported by the Enterprise and School.

Received date: 2015-05-19; Accepted data: 2015-09-18

Corresponding author: LIAO Ya-long; Tel: +86-871-65198154; E-mail: liaoylsy@163.com

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(21266011);国家自然科学基金资助项目(21566017);校企预研基金资助项目(4201252011)

收稿日期:2015-05-19;修订日期:2015-09-18

通信作者:廖亚龙,副教授,博士;电话:0871-65198154;E-mail:liaoylsy@163.com

摘 要:研究复杂硫化铜矿中铜铅分离及选择性浸出铜的方法。在高铅铁硫化铜矿中加入氧化钙焙烧,解离铜、铁和铅,对焙砂进行选择性硫酸浸出铜;采用扫描电镜(SEM)、X射线衍射分析仪(XRD)及能谱分析仪(EDS)表征原料、焙砂和浸出渣的结构和形貌,揭示高铅铁硫化铜矿的焙烧和选择性浸出行为。用响应曲面法及中心复合设计原理,建立浸出温度、液固比、酸度及三者间交互作用对铜、铁浸出率影响的多元二次回归方程。结果表明:钙化焙烧能固硫和解离复杂硫化铜矿,以铜浸出率大于96.0%、铁浸出率最低为目标条件时,最佳选择性浸出条件如下:浸出温度70 ℃、液固比7.99:1、酸度102.44 g/L,最佳条件下铜的浸出率为96.05%,铁的浸出率为15.14%,与验证实验中铜和铁的平均浸出率分别为96.17%和15.20%相比,二者偏差较小,表明模型准确,优化方案可信。

[4] 徐志峰, 李 强, 王成彦. 复杂硫化铜矿热活化一加压浸出工艺[J]. 中国有色金属学报, 2010, 20(12): 2412-2418.

[11] 肖玉萍, 张 旭, 曹宏杰. 碘量法测定铜精矿中的铜[J]. 光谱实验室, 2011, 28(5): 2317-2317.

[12] 曹红霞, 陶 颖, 王 芳. 铜丝还原重铬酸钾滴定法测定硫酸烧渣中铁[J]. 冶金分析, 2007, 27(8): 79-80.

[13] 李昌林,周向阳,王 辉,张太康, 李 劼, 欧 星, 江小舵. 强化氧化对石煤钙化焙烧提钒的影响[J]. 中南大学学报(自然科学版), 2011, 42(1): 7-10.

[15] 戴文灿, 孙水裕, 陈庆邦. 石灰在石煤钙化焙烧中固硫作用的研究[J]. 环境污染治理技术与设备, 2002, 3(9): 42-45.

[16] 严 浩, 彭文杰,王志兴, 李新海, 郭华军, 胡启阳. 响应曲面法优化电解锰阳极渣还原浸出工艺[J]. 中国有色金属学报, 2013, 23(2): 528-534.

[20] 王 刚, 于少明, 曹星辰, 张 颍, 潘晓峰. 蛇纹石酸浸提镍过程动力学研究[J]. 中国有色冶金, 2012, 41(6): 68-71.