弧形密排大直径管群顶管地表沉降分析

黎永索1, 2,阳军生1,张可能1,黄常波3,麻彦娜1

(1. 中南大学 土木工程学院,湖南 长沙,410083;

2. 湖南城市学院 土木工程学院,湖南 益阳,413000;

3. 中建市政建设有限公司 技术部,北京,100061)

摘 要:

法大直径管群顶管施工过程中的地表沉降特征和实现信息化施工,利用解析公式对国内首个采用管幕预筑法的弧形密排大直径管群顶管施工引起的地表沉降进行分析和监测,得出其地表沉降变化规律。研究结果表明:利用解析公式预测弧形密排大直径管群施工引起的地表沉降与实测值相差较小;在管群施工过程中,顶层管引起的地表沉降较小,从第2层顶管开始,随着管群埋深和跨度增大,顶管对地表沉降的影响先减大后减小,地表最大沉降量增幅逐渐减小;为确保地表沉降控制总目标,每层顶管结束和管群顶管结束均需采取有效的注浆措施控制地表沉降或抬升地表;大直径管群顶管施工引起的地表沉降易于控制,环境影响小,为PPM后续施工提供了保障。

关键词:

中图分类号:U456 文献标志码:A 文章编号:1672-7207(2013)12-4687-07

Surface subsidence caused by construction of large diameter curved jacking-pipes in pipe-roof pre-construction method

LI Yongsuo1, 2, YANG Junsheng1, ZHANG Keneng1, HUANG Changbo3, MA Yanna1

(1. School of Civil Engineering,Central South University, Changsha 410083, China;

2. School of Civil Engineering, Hunan City University, Yiyang 413000, China;

3. China Construction Communication Engineering Group Corporation Limited, Beijing 100061, China)

Abstract: Monitoring and analysis of the elastic solution was conducted to study the characteristics of ground settlement and realize informative construction, which is curved jacking-pipes in pipe-roof pre-construction method (PPM) for the first time caused by the construction of large diameter in China, the change law of ground settlement was obtained. The results show that using the elastic solution to forecast the surface subsidence which caused by the construction of large diameter curved jacking-pipes, the results are accordant with those of the field observation. The surface subsidence caused by the construction of the top tube is small. The influence caused by the jacking-pipes firstly increases and then decreases and the maximum ground settlement rate decreases starting from the second pipe jacking. When the buried depth increases and the distance of the tubes increases. Effective grouting measures are used to control the total goal of surface subsidence after each layer pipe jacking and jacking-pipes are completed. It is easy to control the ground settlement caused by the construction of curved large diameter jacking-pipes, which has little impact on the environment and provides safeguard for the subsequent construction with PPM.

Key words: pipe-roof pre-construction method; large diameter pipe jacking nest; tunnel; surface subsidence; pipe jacking

管幕法自1979年用于修建比利时Antewerp地铁车站以来,在国内外得到较快发展[1-3]。单根顶管施工得到普遍应用,而由多个平行顶管构成的管幕施工由于多次扰动地层,人们对管幕施工引起的地表沉降问题研究较少。基于统计方法的Peck公式[4]及其修正法能够部分反映同一地区的地表移动的规律,但受隧道(顶管)的几何形状和尺寸、地层条件及施工技术的限制,参数的物理意义不明确。数值方法[5]虽然应用普遍,但建模复杂,岩土体物理力学参数的选取和本构关系很难符合工程实际,多为定性结论,很难用于管幕法实践。周顺华等[6]通过模型试验发现管棚法施工引起的地表沉降与Peck公式有相关性,但管棚直径远比管幕中的顶管小,与管幕施工的差异较大。Loganathan等[7]推导了圆形隧洞开挖的应力应变解析公式,但是,地面沉降曲线形状由隧道埋深与直径决定,没有考虑土质条件。魏刚等[8]考虑了土体内摩擦角对土体移动的影响,对Loganathan公式进行了修正,但不能完全反映土质条件。Park[9]对隧洞开挖的4种洞周变形模式进行了分析,综合考虑深埋隧道和浅埋隧道,得到的地层变形解析公式能够反映土层的压缩模量、土体重度和泊松比等土层参数,物理意义明确。由管幕法演变而来的新管幕法(new tubular roof method,即NTR工法)在日本、韩国和美国等国应用普遍[10-12],但公开的文献较少。NTR工法引入国内并经改进后称为管幕预筑法(pipe-roof pre- construction method, PPM)[13],并对PPM大开挖引起的地表沉降[13]和PPM顶管位置对地面沉降[14]的影响进行了研究,但对PPM的研究有待深入。对弧形密排大直径管群施工引起的地层沉降进行研究,可指导大直径管群顶管施工,确保PPM在国内的成功应用和积累PPM大直径管群顶管现场施工实验数据具有重要意义。

1 工程背景

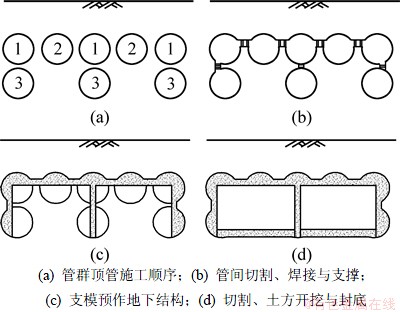

管幕预筑法施工的主要步骤如图1所示[13]。在地下待建的建筑物端部开挖的竖井或通道内,沿着地下建筑物的结构外轮廓线依次顶入相对刚性的超大直径钢管(管径为1.8~2.3 m),同时挖除钢管内的土方(见图1(a));在顶管过程中对钢管外进行注浆减阻,在顶管结束后对钢管外注浆加固土体,形成止水帷幕,然后,在钢管内沿结构轮廓线进行钢管切割、管间防水钢板焊接和防水钢板间顶撑等系列措施,使相邻钢管连接并形成一个完整的钢管幕廊道(见图1(b));施工人员在钢管幕廊道内进行钢筋绑扎、模板架设和混凝土的浇注,完成地下工程永久结构的所有施工步骤(见图1(c));然后,经竖井或通道内掏挖地下工程结构内部的土方,完成地下工程结构的剩余结构部分施工,形成地下空间(见图1(d))。PPM中的管幕不再只是一种临时支护形式,也是地下永久结构的一部分。

图1 管幕预筑法主要施工步骤

Fig. 1 Main construction steps of PPM

管幕预筑法地下结构形式主要有矩形(见图1)和拱形(见图2),可以根据需要对多种断面形式进行组合。它是利用大口径顶管将地下大空间分块开挖,逆作地下结构后,在地下永久结构的支护下再进行大空间开挖,是一种新型的建造大断面地下空间的暗挖施工技术。

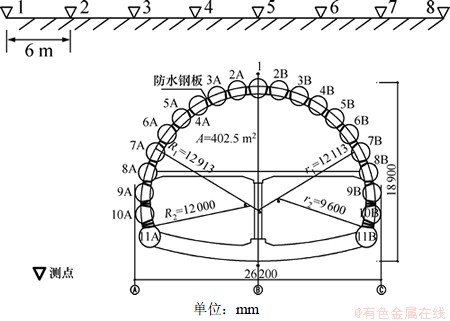

沈阳地铁二号线某车站总长为179.8 m,标准段宽度为26.2 m,高度为18.9 m,开挖横断面总面积为402.5 m2;结构顶部覆土厚为7.6~11.2 m,底板埋深为26.5~30.1 m。施工区地势平坦,属浑河冲洪积扇,地层从上到下分别为杂填土、粉质黏土、中粗砂、砾砂、圆砾、中粗砂、圆砾、泥砾。第4系地层沉积韵律较明显,车站穿越区土层主要以中粗砂和砾砂为主;地下水埋深8.7~14.2 m,地下水位年变幅为0.5~2.0 m。施工区地下管线密布,车站采用PPM施工,主体结构顶管及车站结构示意图如图2所示。

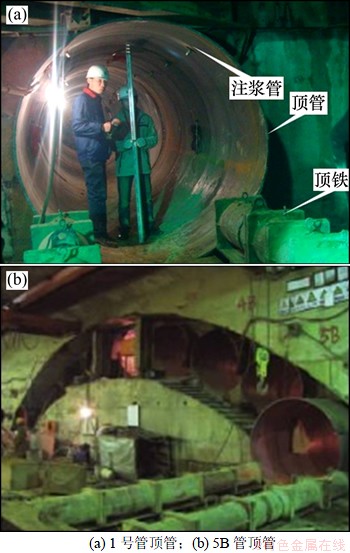

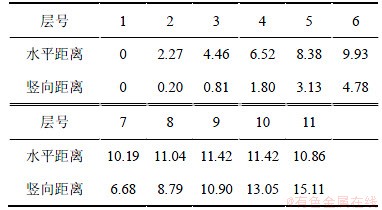

车站主体共设11层大直径钢管,管群最大宽度为26.20 m,高度为18.90 m,管间距为2.15~2.28m;第1~10层钢管外径为2.00 m,管壁厚20.00 mm;第11层钢管外径为2.30 m,管壁厚为22.00 mm。顶管采用手掘式施工,管群施工顺序如图2所示。自拱顶处第1层管开始顶进,自上而下依次顶进,各管相对于顶层管的距离见表1, 1号管和 5B管顶管实况如图3所示。相同位置顶管均从前期施工的车站两端横通道内直线对顶,于车站中段对接,不设接收井,对接后焊为一整管。

图2 顶管布置及车站结构示意图

Fig. 2 Layout of pipe jacking and structure of station

图3 车站管群顶管照片

Fig. 3 Photos of pipe jacking at the station

2 大直径管群顶管地表沉降预测

2.1 地层变形解析公式

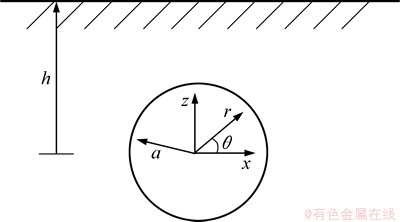

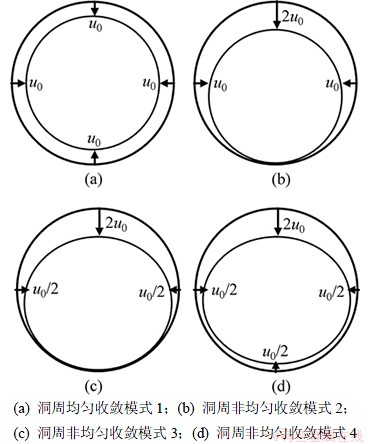

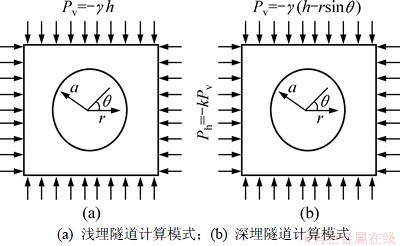

Park[9]针对图4所示圆形隧道开挖时,分别考虑如图5所示的4种隧洞周边土体变形模式和边界条件,建立包含如图6所示浅埋和深埋隧道的统一的地层应力和变形解析公式,其地层变形解析公式为:

(1)

(1)

(2)

(2)

表1 各层管相对顶层管的距离

Table 1 Relative distance of each layer pipe to top pipe m

图4 隧洞参数

Fig. 4 Ground deformation patterns around tunnel section

图5 地层位移预测边界条件

Fig. 5 Boundary conditions of prescribed displacement

式中:Eu为土体不排水压缩模量;r为计算点至隧道中心的距离;γ为土体重度;θ为计算点与隧道中心连线与水平方向所夹角度,如图6所示。对应图5所示4种隧洞土体变形边界条件,a0分别采用式(3)~(6)计算。

图6 深埋与浅埋圆形隧道

Fig. 6 Deep and shallow circular tunnels

位移模式1:

(3)

(3)

位移模式2:

(4)

(4)

位移模式3:

(5)

(5)

位移模式4:

(6)

(6)

式中:a为圆形隧道的半径;μ为土层剪切模量;u0为衬砌与围岩间隙的一半。在图4所示坐标体系中,地层变形也可用竖向位移uz和水平位移ux表示:

(7)

(7)

(8)

(8)

式中:下划线部分为浅埋隧道中初始竖向压力分量γ·sin θ引起的位移,其余部分为深埋隧道引起的位移。

2.2 管群顶管施工地表沉降计算

管群施工顶管数量多,顶管相互影响复杂,为简化计算,先忽略顶管的相互影响,推导管群顶管施工引起的地层变形。在如图4所示直角坐标系中,式(7)~(8)也可以用直角坐标表示。坐标变换关系如下:

,

, ,

,

则地层竖向位移uz和水平位移ux用直角坐标表示,竖向位移uz为

(9)

(9)

将式(3)~(6)所对应的a0用直角坐标系表示如下。

位移模式1:

(10)

(10)

位移模式2:

(11)

(11)

位移模式3:

(12)

(12)

位移模式4:

(13)

(13)

由式(9)可得到地表沉降:

(14)

(14)

将z=h代入式(10)~(13)也得到不同隧洞变形模式对应的a0。将圆形隧道半径a、土层剪切模量μ、土层压缩模量Eu、土体重度γ、隧道埋深h和地表计算点距隧道中心水平距离x分别代入式(10)~(13)计算出不同位移模式对应的a0,再代入式(14),分别计算出管群中各管顶管施工引起的地表监测点的沉降值,叠加即可得到管群施工引起的总沉降量。

3 地表沉降监测及测试结果

3.1 地表沉降监测方案及顶管日程

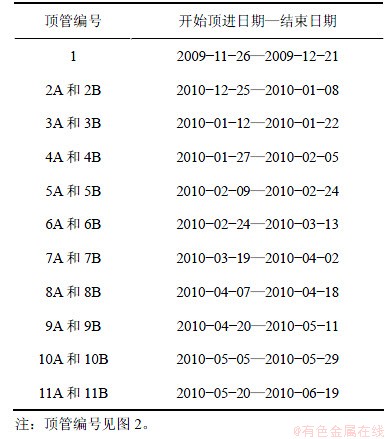

根据PPM的施工工艺和工程地质条件,在车站上方的沿车站纵向共设19个地表沉降监测面,间距为8 m,横向测点间距(如图2所示)为6 m,测点5位于车站拱顶上方。管群顶管自2009-11-26—2010-06-19,地表沉降每天观测1次。

表2 顶管日程

Table 2 Schedule of pipe jacking

管群顶管日程如表2所示。每层顶管距离总长159.0 m,单程顶管距离为79.5 m,计划于车站中点处对接。随着对管群顶管技术的掌握,每层顶管的施工周期不断缩短。

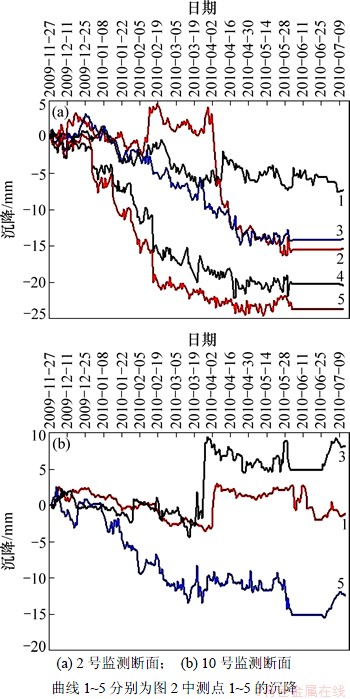

3.2 测点沉降时程曲线

图7所示为2个典型的监测断面测点实测沉降时程曲线。由图7可知:在共计11层顶管施工过程中,测点沉降均呈增大趋势。每节顶管结束时,都进行了管壁外注浆减阻,使每条沉降时程曲线不时出现向上波动,且每层顶管后进行的管壁外固化与抬升目的的注浆使沉降时程曲线回弹明显增加,表明每层顶管结束后的注浆对地表的抬升作用比较明显;此外,地表沉降主要发生在第2~5层顶管期间(2010-12-25—2010-02-24),地表沉降量明显,该阶段沉降量分别超过总沉降量的90%(见图7(a))和80%(见图7(b))。由图2可知:第2~5层的同层顶管间距较小,管群水平跨度为顶管直径的2~6倍,管群水平跨度增幅大,且埋深增幅小,管群顶管施工对土层的扰动明显,振动的水平距离明显增大,同层顶管和多层顶管施工引起的地表沉降叠加效应明显,地表沉降增幅较大。从第6层顶管开始(2010-02-24),同层顶管的水平间距大,大于6倍顶管直径,管群水平跨度增幅减小,埋深增幅增大,管群顶管扰动的水平距离变化小,同层顶管引起的地表沉降叠加效应不明显,地表沉降增幅较小。

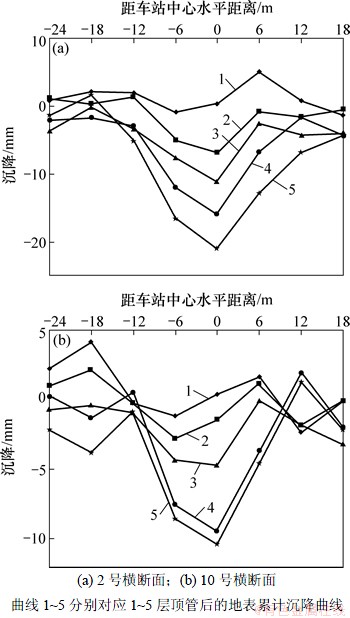

3.3 沉降变化曲线

图8所示为前述相同位置2个监测横断面的地表沉降曲线,曲线1~5分别为第1~5层顶管结束时地表累计沉降监测曲线。由图8(a)可知:沉降曲线1~5表明前5层顶管过程中,沉降下移趋势明显,管群上方地表的几个测点沉降增幅较大。

从图8(b)可知:沉降曲线1~5的变化与图8(a)所示的基本一致;在车站中心两边12 m处,沉降值变化异常。这是因为地下管线密布,左侧有一地下通道从车站上方斜穿过去,在管群顶管前对该通道外侧土体进行了注浆加固处理,刚度比较大,且对下方注浆的封堵效果好,注浆对该区域的抬升效果明显,造成该点沉降量变化异常。随着每层管的间距和埋深的增加,平行顶管引起的沉降叠加效应不明显,沉降变化不大。

图7 测点沉降时程曲线

Fig. 7 Time history curve of settlement

图8 横断面沉降变化曲线

Fig. 8 Curves of the cross-sectional settling tank

4 沉降曲线对比分析

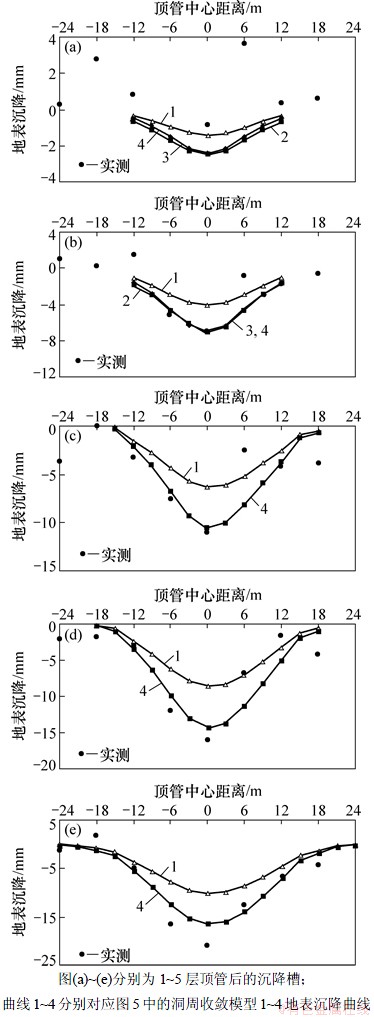

4.1 顶层管施工沉降曲线分析

图9(a)所示为大直径管群顶层管顶管施工引起的地表沉降曲线,顶管直径2.0 m,埋深10.7 m,属于深埋顶管。采用解析公式预测的4种隧道洞周土体变形模式计算的沉降曲线1~4,隧道洞周土体变形为椭圆形模式的预测沉降曲线2~4比较接近,且比圆形变形模式预测沉降曲线1的结果大。实测地表沉降的结果波动较大,与圆形变形模式更接近。

4.2 第2~5层顶管施工沉降曲线分析

图9(b)所示为第2层顶管施工引起的地层横向槽沉降曲线,沉降槽曲线2~4仍重合性较好,且与实测沉降值吻合更好。图9(c)所示为第3层顶管施工引起的地层横向沉降槽曲线,沉降槽曲线4与实测沉降值吻合度比沉降曲线1的更好。由图9(b)和图9(c)可知:

图9 地面沉降槽曲线

Fig. 9 Curves of surface settlement

用解析公式预测管群顶管施工最大地表沉降量和沉降时,采用隧道洞周椭圆变形预测结果与实测结果吻合度较高,而采用洞周变形为圆形的模式预测结果比实测结果偏小。

图9(d)和图9(e)所示分别为第4层和第5层顶管累计横向地表沉降槽曲线,这进一步表明采用隧道洞周椭圆形变形模式预测管群施工引起的地表沉降槽曲线与实测值更接近,但实测最大沉降较预测值偏大。其原因在于前面已经完成的3层顶管进入了下一道施工工序,即进行管间钢管的切割和支撑作业,影响的因素增多,这有待进一步研究。监测结果表明:钢管切割和支撑作业后,需要及时进行管廊外的注浆加固和抬升作业,实现地表沉降控制目标。

从图9中沉降曲线4可知:最大预测沉降值分别为2.4,7.0,10.6,14.3和16.4 mm,与实测值接近,增幅逐渐减小,表明随着管群的埋深增加和两管间的距离增大,对地表沉降的影响减小。

5 结论

(1) 利用解析公式分别按照隧道洞周圆形和椭圆变形边界条件预测的弧形密排大直径管群施工引起的地表沉降,采用洞周椭圆变形模式更合理。

(2) 管群顶层管施工引起的地表沉降较小,从第2层管开始,随管群埋深和跨度增加,对地表沉降的影响先增加后减小,地表最大沉降量增幅逐渐减小。

(3) 每层顶管结束和管群顶管结束时,均需采取有效的注浆措施控制地表沉降或抬升地表,为管幕预筑法后续工序施工预留沉降量,实现沉降控制总目标。

(4) 大直径管群顶管施工引起的地表沉降易于控制,环境影响小,为PPM后续施工提供了保障。

参考文献:

[1] 朱合华, 李向阳, 肖世国, 等. 软土地层管幕-箱涵顶进工具管网格自平衡设计理论研究[J]. 岩石力学与工程学报, 2005, 24(13): 2242-2247.

ZHU Hehua, LI Xiangyang, XIAO Shiguo, et al. Study on self-balance design theory of culvert grid advanced in pipe-roof in saturated soft soil layers[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(13): 2242-2247.

[2] Hisatake M, Ohno S. Effects of pipe roof supports and the excavation method on the displacements above a tunnel face[J]. Tunnelling and Underground Space Technology, 2008, 23(3): 120-127.

[3] 夏才初, 阙程柯, 刘胜. 顶进箱涵全断面置换管幕工法中钢管幕内力研究及实例分析[J]. 岩土力学, 2012, 32(12): 3555-3560.

XIA Caichu, QUE Chengke, LIU Sheng. Study of internal forces and case study of pipe-roof for box culvert jacking and replacement full face pipe-roof method[J]. Rock and Soil Mechanics, 2012, 32(12): 3555-3560.

[4] Peck R B. Deep excavation and tunneling in soft ground[C]//7th International Conference on Soil Mechnics and Foundation Engineering. Mexico: Thomas Telford, 1969: 225-290.

[5] Park D, Sagong M, Kwak D Y, et al. Simulation of tunnel response under spatially varying ground motion[J]. Soil Dynamics and Earthquake Engineering, 2009, 29(11/12): 1417-1424.

[6] 周顺华, 李志雄, 章立峰, 等. 管棚成孔引起的地表沉降[J]. 同济大学学报: 自然科学版, 2006, 34(4): 490-493.

ZHOU Shunhua, LI Zhixiong, ZHANG Lifeng, et al. Ground surface settlement induced in the drilling process of pipe roof[J]. Journal of Tongji University:Natural Science Edition, 2006, 34(4): 490-493.

[7] Loganathan N, Poulos H G, Analytical prediction for tunneling-induced ground movement in clays[J]. Journal of Geotechnical and Geoenvironmental Engineering, 1998, 124(9): 846-856.

[8] 魏纲, 魏新江, 龚慈, 等. 软土中盾构法隧道引起的土体移动计算研究[J]. 岩土力学, 2006, 27(6): 995-999.

WEI Gang, WEI Xinjiang, GONG Ci, et al. Study on calculation for shield tunneling-induced ground movements in clays[J]. Rock and Soil Mechanics, 2006, 27(6): 995-999.

[9] Park K H. Elastic solution for tunneling-induced ground movements in clays[J]. International Journal of Geome-Chanics, 2004(10): 310-318.

[10] Changwon K, Innjoon P, Sanghwan K, et al. Seismic behavior of tubular roof&trench method(T.R.&T) by numerical analysis[C]//33rd Ita-Aites World Tunnel Congress-underground Space: The 4th Dimension of Metropolises. Prague, Czech Republic, 2007: 513-518.

[11] Jeongyoon K, Innjoon P, Kyunggon K. A study on the applicabilitity of underground structure using steel tubular in korean geotechnical condition[J]. Tunneling Technology (Korean), 2003, 5(4): 401-409.

[12] 陈韶章, 苏宗贤. 韩国最大暗挖地铁车站施工技术[J]. 施工技术, 2012, 41(2): 46-49, 101.

CHEN Shaozhang, SU Zongxian. The largest tunnel station in Korea the express bus terminal subway station,Lot 913,Seoul Subway Line 9[J]. Construction Technology, 2012, 41(2): 46-49, 101.

[13] 黎永索, 张可能, 黄常波, 等. 管幕预筑隧道地表沉降分析[J]. 岩土力学, 2012, 32(12): 3701-3707.

LI Yongsuo, ZHANG Keneng, HUANG Changbo, et al. Analysis of surface subsidence of tunnel built by pipe-roof pre-construction method[J]. Rock and Soil Mechanics, 2012, 32(12): 3701-3707.

[14] 杨仙, 张可能, 李钟, 等. 管幕预筑法中钢管顶进对地面沉降的影响[J]. 沈阳工业大学学报, 2012, 34(4): 469-473.

YANG Xian, ZHANG Keneng, LI Zhong, et al. Influece of steel pipe jacking on earth surface settlement in pipe roof pre-construction method[J]. Journal of Shenyang University of Technology, 2012, 34(4): 469-473.

(编辑 陈灿华)

收稿日期:2013-01-10;修回日期:2013-03-21

基金项目:中国建筑股份有限公司科研项目(CSCEC-2009-Z-19);湖南省教育厅一般研究项目(11C0246);中南大学博士后基金资助项目(QT1213)

通信作者:黎永索(1974-),男,湖南汨罗人,在站博士后,从事隧道及岩土工程研究;电话:13332579081;E-mail:liyongsuo@126.com

摘要:为研究管幕预筑法大直径管群顶管施工过程中的地表沉降特征和实现信息化施工,利用解析公式对国内首个采用管幕预筑法的弧形密排大直径管群顶管施工引起的地表沉降进行分析和监测,得出其地表沉降变化规律。研究结果表明:利用解析公式预测弧形密排大直径管群施工引起的地表沉降与实测值相差较小;在管群施工过程中,顶层管引起的地表沉降较小,从第2层顶管开始,随着管群埋深和跨度增大,顶管对地表沉降的影响先减大后减小,地表最大沉降量增幅逐渐减小;为确保地表沉降控制总目标,每层顶管结束和管群顶管结束均需采取有效的注浆措施控制地表沉降或抬升地表;大直径管群顶管施工引起的地表沉降易于控制,环境影响小,为PPM后续施工提供了保障。

[1] 朱合华, 李向阳, 肖世国, 等. 软土地层管幕-箱涵顶进工具管网格自平衡设计理论研究[J]. 岩石力学与工程学报, 2005, 24(13): 2242-2247.

[3] 夏才初, 阙程柯, 刘胜. 顶进箱涵全断面置换管幕工法中钢管幕内力研究及实例分析[J]. 岩土力学, 2012, 32(12): 3555-3560.

[6] 周顺华, 李志雄, 章立峰, 等. 管棚成孔引起的地表沉降[J]. 同济大学学报: 自然科学版, 2006, 34(4): 490-493.

[8] 魏纲, 魏新江, 龚慈, 等. 软土中盾构法隧道引起的土体移动计算研究[J]. 岩土力学, 2006, 27(6): 995-999.

[12] 陈韶章, 苏宗贤. 韩国最大暗挖地铁车站施工技术[J]. 施工技术, 2012, 41(2): 46-49, 101.

[13] 黎永索, 张可能, 黄常波, 等. 管幕预筑隧道地表沉降分析[J]. 岩土力学, 2012, 32(12): 3701-3707.

[14] 杨仙, 张可能, 李钟, 等. 管幕预筑法中钢管顶进对地面沉降的影响[J]. 沈阳工业大学学报, 2012, 34(4): 469-473.