DOI: 10.11817/j.issn.1672-7207.2018.02.010

柱塞副温度场数学建模与性能分析

马俊1, 2,李毅波1, 2,潘阳1, 2

(1.中南大学 机电工程学院,湖南 长沙,410083;

2.中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083)

摘 要:

泵柱塞副性能分析理论体系,针对温度分布影响柱塞副性能问题进行研究,建立瞬时油膜厚度场、压力场和温度场模型以及柱塞副摩擦与泄漏模型,采用交错网格技术划分油膜网格,采用有限体积法求解能量方程和雷诺方程,以MATLAB仿真软件为依托耦合各物理场模型和柱塞微运动特性,对柱塞副动态温度场进行数值求解。研究温度对油膜压力分布、柱塞副轴向摩擦力和泄漏量的影响,并分析油膜不同入口温度对柱塞副性能参数的影响规律。研究结果表明:温度变化数值计算结果与实验结果基本一致;在柱塞副中引入动态温度后油膜压力峰值明显降低,轴向摩擦力有所下降,但柱塞副泄漏量增加较快;控制油膜入口油温能有效提高柱塞副工作性能。

关键词:

中图分类号:TH117;TH322 文献标志码:A 文章编号:1672-7207(2018)02-0330-09

Performance analysis and mathematical modeling of temperature field on piston/cylinder assembly

MA Jun1, 2, LI Yibo1, 2, PAN Yang1, 2

(1. College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

2. State Key Laboratory of High Performance Complex Manufacturing,Central South University, Changsha 410083, China)

Abstract: In order to complete the theoretical system of the performance analysis in piston/cylinder assembly of an axial piston pump, the influence of the temperature behavior on the performance in piston/cylinder assembly was studied. The mathematical model of instantaneous thickness, pressure field and temperature field was established, and the friction and leakage model for the performance analysis was completed. A staggered mesh technology was used to mesh the oil film, the Reynolds Equation and the energy equation were solved with the finite volume method. The micro-motion and each physical field of the piston was coupled in MATLAB, and the dynamic temperature field of the piston/cylinder assembly was calculated numerically. The influence of temperature on pressure distribution, axial friction force and leakage was researched, and the impact of different inlet temperature on performance parameters in piston/cylinder assembly was analyzed. The results show that the numerical results are in agreement with the experiment results. The peak pressure of oil film is weakened obviously, and the axial friction force also decreases, but the leakage increases rapidly after considering the dynamic temperature in piston/cylinder assembly. Therefore, controlling inlet temperature is an effective way of improving working performance of the piston/cylinder assembly.

Key words: piston/cylinder assembly; temperature field; leakage; numerical calculation

我国工业制造对高性能轴向柱塞泵的需求与日俱增,目前国内机械设备的柱塞泵等核心部件70%以上为国产件。为进一步提高中国制造的高品质和高性能,需对柱塞泵基础理论进行深入研究,掌握产品正向设计方法。柱塞副是柱塞泵内集运动多样、载荷复杂和多场耦合于一身的关键部件,也是柱塞泵内的重要热源,温度分布能显著改变油液黏度,影响柱塞副内摩擦磨损和泄漏情况[1-2]。目前,国内研究者对柱塞副的研究大多基于仿真软件建立虚拟样机进行模拟[3-5],在理论研究时为简化模型和求解过程,要么忽略柱塞位置实时变化的特点[6-8],要么假设在恒温条件下分析柱塞副性能参数[9]。在研究柱塞副性能的影响因素过程中随意改变柱塞泵结构参数,单纯罗列分析不同因素对性能参数的影响,往往忽略实际工况的需要[10],对产品开发或实际工程应用意义不大。本文作者考虑柱塞工作过程中的微运动现象,对柱塞副中温度分布进行理论分析和数值求解,在不改变柱塞泵结构和工况要求的前提下,分析温度对柱塞副典型性能参数的影响,以便获取柱塞泵温度优化设计准则。

1 数学模型

1.1 柱塞副油膜厚度模型

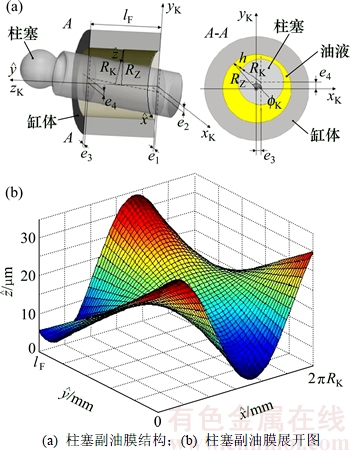

柱塞泵在工作过程中,柱塞在外力和油膜液压力共同作用下保持平衡,因此,油膜是一个动态变化模型。图1所示为柱塞副某一时刻油膜结构图。由于油膜厚度与柱塞半径和油膜长度相比很小,可将油膜在直角坐标系 中展开,然后进行精确数学建模和分析。

中展开,然后进行精确数学建模和分析。

图1(a)所示为柱塞副油膜的主要结构示意图。图1(b)直观地显示了圆柱形油膜展开后的形状,其中,坐标系 可表示为

可表示为

(1)

(1)

式中: 为从动坐标系柱塞角度;RK为柱塞半径;h为油膜厚度。

为从动坐标系柱塞角度;RK为柱塞半径;h为油膜厚度。

柱塞在运动过程中由于受到偏载作用,在柱塞孔中存在偏斜,柱塞在柱塞孔中的偏移量由柱塞轴线相对柱塞孔中心的偏移量坐标 来确定,因此,柱塞轴线偏心坐标在从动坐标系

来确定,因此,柱塞轴线偏心坐标在从动坐标系 中表示为

中表示为

(2)

(2)

图1 柱塞副油膜结构图

Fig. 1 Oil film structure on piston/cylinder assembly

式中:lF为油膜长度。根据柱塞轴线坐标,可得柱塞油膜厚度为

(3)

(3)

式中:RZ为柱塞孔半径。根据柱塞偏移速度向量 ,油膜挤压速度可通过油膜厚度对时间求导得

,油膜挤压速度可通过油膜厚度对时间求导得

(4)

(4)

1.2 柱塞副油膜压力模型

考虑柱塞副油膜厚度非常小,可假设油膜中流体为层流,根据纳维-斯托克斯方程[11]和流体质量连续方程,可求得油膜流体速度:

(5)

(5)

式中:μ为油液运动黏度; 为柱塞在

为柱塞在 平面上的速度。假设油膜为不可压缩稳态流体,在油膜厚度方向上,忽略压力的变化,可推导出油膜雷诺方程为

平面上的速度。假设油膜为不可压缩稳态流体,在油膜厚度方向上,忽略压力的变化,可推导出油膜雷诺方程为

(6)

(6)

式中:w为柱塞泵转动角速度;Rb为柱塞的分布圆半径;β为斜盘倾角;φ为柱塞工作所转过的角度。

1.3 柱塞副摩擦和泄漏模型

柱塞副中能量损失主要通过摩擦和泄漏这2个指标来体现。考虑油膜内液体为牛顿流体,由于流体存在黏性,柱塞在缸体内往复运动过程中会产生黏性摩擦力。根据式(5)所描述的油膜流体速度,可得作用在柱塞表面的黏性切应力为

(7)

(7)

在油膜覆盖的柱塞表面上对黏性切应力进行积分,可得作用在柱塞上的轴向黏性摩擦力为

(8)

(8)

柱塞副泄漏主要是柱塞腔内液体通过油膜通道进入缸体外的现象,因此,对油膜流体速度在油膜出口截面上积分可得柱塞副泄漏量:

(9)

(9)

1.4 柱塞副油膜温度模型

基于雷诺方程的柱塞副油膜压力模型受油液运动黏度的影响,而运动黏度又与温度和压力密切相关,黏温黏压关系可通过Roelands关系式来精确表达[12]:

(10)

(10)

式中:μ0为初始黏度;θ为油膜温度;θet为环境温度。为了得到准确的油膜特性,需建立油膜能量方程来获得温度分布规律。根据柱塞副油膜特点,可假设油膜为热稳态流体,由能量方程普遍形式,可将柱塞副能量方程表达为[13]

(11)

(11)

考虑温度变化是渐变的过程,油膜厚度较小,流体速度在厚度方向与其他2个方向相比小得多,因此,油膜厚度方向温度改变很小,故可忽略z方向的对流和热传导。柱塞副能量方程则可简化为

(12)

(12)

式中:cP为比定压热容;ζ为导热系数; 为源项。能量方程中源项可由下式计算:

为源项。能量方程中源项可由下式计算:

(13)

(13)

由式(12)可知柱塞副能量方程是二维对流扩散方程,ZECCHI[14]给出的结论说明柱塞副二维绝热计算可以较好地反映温度分布规律[14]。

2 数值计算

柱塞副油膜是一个动态变化的物理模型,且各特性参数之间相互耦合,本文采用数值求解的方法对柱塞副特性进行求解分析。为了得到柱塞在运动周期中每一时刻的油膜特性,需要将1个运动周期离散成若干个时间步,然后在每个时间步内,对油膜进行网格划分,联立油膜厚度方程、雷诺方程和能量方程,以柱塞受力平衡理论为依据,得到柱塞油膜厚度场、压力场和温度场分布规律。

油膜网格划分采用交错网格技术。

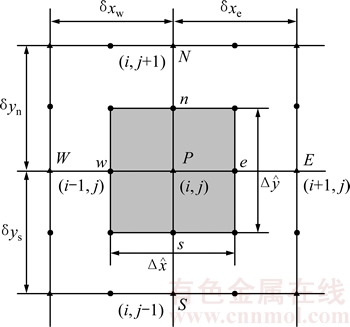

能量方程和雷诺方程都属于偏微分方程,本文均采用有限体积法进行求解,并以求解能量方程为例加以说明。若假设温度在油膜厚度方向不发生变化,厚度方向边界假设材料表面绝热,则可建立如图2所示二维控制体积结构图。图2中所有节点表示柱塞油膜厚度求解时的网格节点分布,三角形节点表示油膜压力和温度求解时的网格节点分布规律,即压力场(温度场)相对于膜厚网格间隔取控制体,从而保证高精度数值求解,准确反映压力场和温度场实际分布规律[15]。

图2 有限体积结构离散图

Fig. 2 Structure discretization with finite volume methold

假设流体热传导系数为常数,对能量方程(12)在控制体积内积分可得

(14)

(14)

为了保证能量方程在最终的离散形式里面不会产生负系数,迭代过程满足收敛条件,且求解结果符合实际规律,本文采用幂函数方案对方程(14)进行离散[15]。

(15)

(15)

式中: 和

和 分别为

分别为 和

和 方向扩散项系数,

方向扩散项系数, ,

, ;

; 和

和 分别为

分别为 和

和 方向对流项系数,

方向对流项系数, ,

, 。

。

假设温度在相邻网格间线性变化,因此,能量方程(14)可简化为

(16)

(16)

式中:

(17)

(17)

(18)

(18)

对方程(16)采用超松弛迭代法进行求解,迭代格式为

(19)

(19)

式(13)中,取松弛因子α=1.3。

求解能量方程时,采用Dirichlet边界条件来处理油膜边界问题。

1) 油膜长度方向边界条件:当 时,油膜温度T为柱塞腔内温度

时,油膜温度T为柱塞腔内温度 ;当

;当 时,油膜温度θ为缸体外温度θ0。

时,油膜温度θ为缸体外温度θ0。

2) 油膜圆周方向边界条件:满足连续性边界条件,即 为0°和360°时的温度θ相同,

为0°和360°时的温度θ相同, 为圆周方向的角度(环向角度)。

为圆周方向的角度(环向角度)。

3 结果分析

本文所研究轴向柱塞泵的结构和工作参数如下:柱塞泵转速为1 000 r/min;柱塞半径RK=12.705 mm;柱塞孔半径Rz=12.722 5 mm;斜盘倾角β=12°;柱塞副油膜长度lF=32 mm;油液初始黏度μ0=0.02 N·s/m2;高压区油液压力pDC=15 MPa;高压区油液温度θDC= 45 ℃;低压区油液压力pDC=2.5 MPa;低压区油液温度θDC=43 ℃;缸体外液体压力p0=0.2 MPa;缸体外液体温度θ0=55 ℃;环境温度θet=30 ℃;油液比定压热容cP=2 084 J/(kg·K);导热系数ζ=0.124 8 W/(m·K)。

3.1 柱塞副温度分布规律

结合柱塞在柱塞孔中的微运动规律,利用MATLAB对柱塞副结构和性能参数模型进行联合求解。数值求解计算流程如图3所示。先估算柱塞初始偏心位置和偏心速度,然后求解膜厚方程、雷诺方程和能量方程,并通过更新液体黏度修正压力分布。当力平衡方程满足精度要求后,进入下一柱塞运动角度值进行迭代计算。由于存在泄漏问题,要满足柱塞始末位置相同的循环条件,整个计算过程需要运行多个循环周期才能达到。

图3 计算流程图

Fig. 3 Flow diagram of procedure calculation

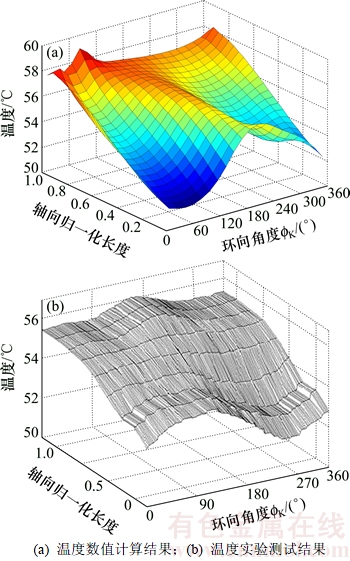

图4(a)所示为柱塞转角φ=18°时数值计算所得油膜温度分布规律。为验证数值计算结果的正确性,图4(b)所示给出了PATANKAR[16]在相同转速、压力和温度下所得柱塞副油膜温度场实验结果[16]。由于实验和仿真计算时所取柱塞副结构尺寸存在差异,因此,温度变化范围有所区别。经对比分析可知:油膜温度实验结果和仿真计算结果基本一致,说明所建数学模型准确、合理。

图4 φ=18°时油膜温度分布

Fig. 4 Temperature distribution of oil film at φ=18°

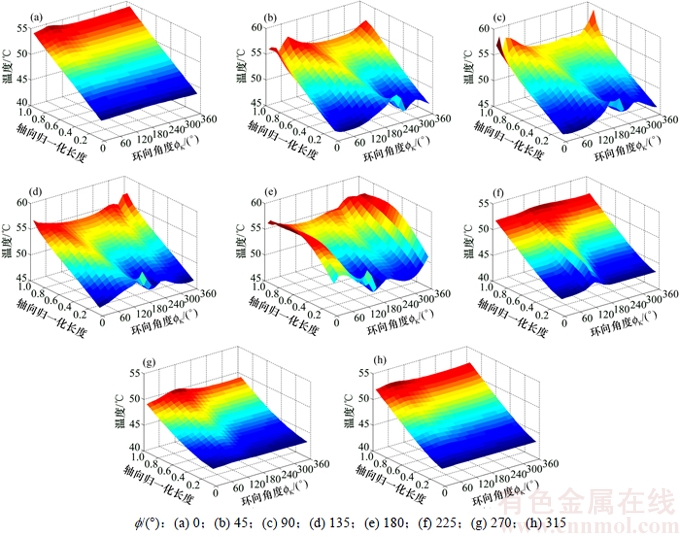

图5所示为油膜温度全周期分布规律。从图5可见:柱塞副油膜从柱塞腔到缸体外部的泄漏过程中,温度逐渐升高,高压区油膜温度变化剧烈,最高温升达13.2 ℃,沿圆周方向油膜各处温差较大,低压区油膜温升平缓,且沿圆周方向温度波动幅度很小。

3.2 温度对压力分布的影响

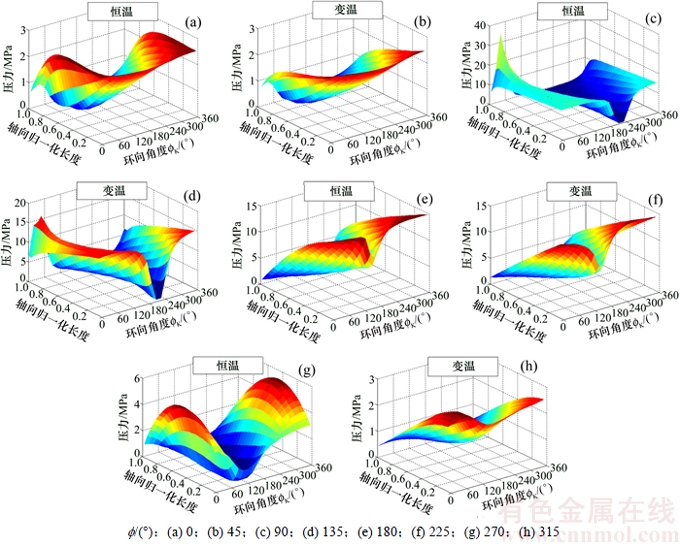

在计算过程中,当φ=0°时,取柱塞孔压力为低压区压力,当φ=180°时,取柱塞孔压力为高压区压力。求解得到在恒定温度和时变温度下柱塞副油膜压力特性。图6所示为恒温和变温情况下油膜全周期压力分布对比结果。从图6可知:柱塞副油膜压力随柱塞运动而动态变化,油膜在高压区时承受载荷大,压力峰值高且分布不均匀,处于低压区时载荷变化小,油膜压力平缓过渡。通过相同转角下压力分布对比分析可知:温度对油膜压力分布影响显著;高压区油膜受挤压程度高,压力分布严重不均匀。因此,油膜流体速度梯度大,温升幅度大,油液黏度变化明显,从而改变油膜压力分布。

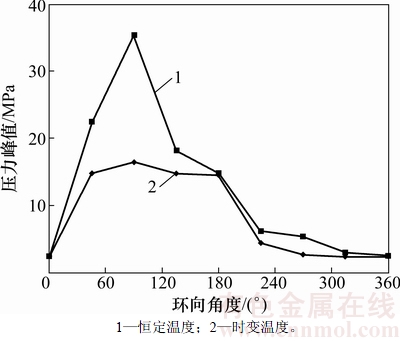

图7所示为柱塞副压力峰值曲线。由图7可见:引入温度变化可使油膜压力峰值降低,恒定温度时最大压力峰值为35.33 MPa,时变温度时最大压力峰值为16.41 MPa,可见同种工况下考虑温度变化对尖峰压力的削弱效果最明显,油膜压力峰值降低53.55%,因此,在分析柱塞副油膜压力时,考虑温度的变化非常重要。

3.3 温度对摩擦和泄漏的影响

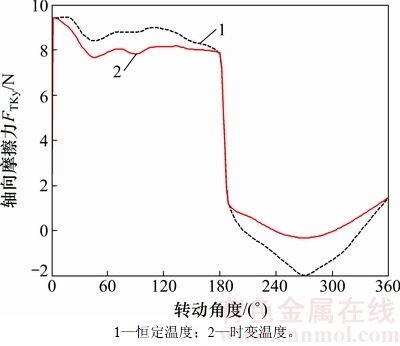

图8所示为柱塞副轴向摩擦力曲线。轴向摩擦力由柱塞速度和油膜压力梯度共同决定,在高压区压力梯度大,轴向摩擦力主要受压力影响且维持在较高水平。在低压区时由于压力梯度小,摩擦力主要受柱塞速度影响,变化趋势类似于正弦曲线,与速度变化规律相同。从图8可见:考虑温度变化可使轴向摩擦力减小,由于温度影响黏度分布,但对压力梯度影响微弱,因此,摩擦力在高压区和低压区减小幅度大致相同。

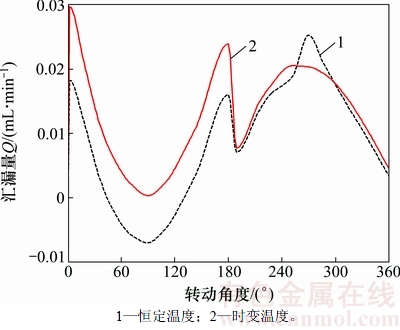

图9所示为单个柱塞副泄漏曲线。柱塞副泄漏量由柱塞速度决定的Couette流和由压力梯度决定的Poiseuille流两部分组成[17]。在高压区柱塞速度方向和压力梯度方向相反,Couette流和Poiseuille流相互抵消,所以,高压区泄漏量较小。在90o时柱塞速度最大,Couette流最强,柱塞泄漏量甚至出现负值,缸体外油液被吸入柱塞副内。在低压区压力梯度小,柱塞副泄漏量主要为柱塞速度决定的Couette流,因此,全周期变化规律类似于正弦曲线。在0°和180°过渡区域泄漏量较大,因为柱塞速度接近于0 mm/s,压力梯度却很大,泄漏油液以Poiseuille流为主。由图8可见:引入温度变化后,高压区泄漏量明显增加。低压区在恒定温度时出现泄漏尖峰,而在引入时变温度后变化规律符合正弦变化,主要原因是温度对压力峰值的削弱作用,引入时变温度后低压区压力梯度更小,Couette流为主要泄漏形式。

图5 全周期油膜温度分布

Fig. 5 Temperature distribution of oil film over one shaft revolution

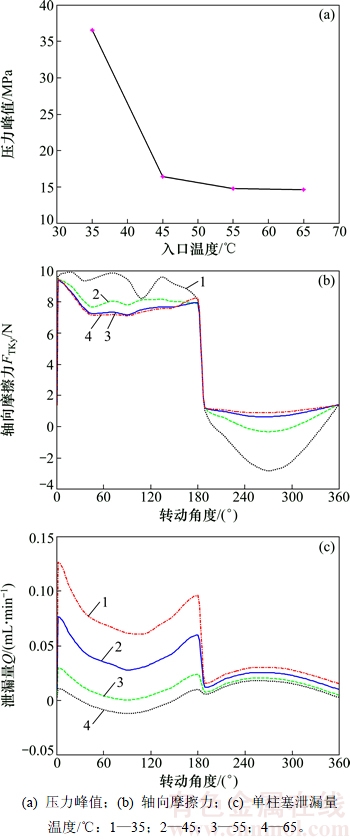

3.4 入口油温对柱塞副性能的影响

在某一特性工况且不改变柱塞泵结构参数的前提下,为研究温度对柱塞副性能的影响,仿真分析油膜不同入口温度对柱塞副性能的影响,并以油膜压力峰值、轴向摩擦力和泄漏量作为柱塞副性能指标的分析参数。油膜压力峰值出现的位置也即柱塞副的极限承载点,当峰值压力过高甚至超过柱塞副许用比压时,柱塞副所受偏载严重,极易出现疲劳破坏,这将大大降低柱塞副使用寿命。轴向摩擦力是柱塞副摩擦磨损的主要因素,同时也是柱塞泵机械效率损失的来源。柱塞副泄漏量则关系到柱塞泵容积效率损失,对柱塞泵流量脉动和压力脉动有重要影响。

柱塞副油膜入口温度分别为35,45,55和65 ℃,同时设定缸体外温度比入口温度高10 ℃。在数值计算过程中,随入口温度的改变,油液初始黏度也将发生变化,根据文献[18]中黏度与温度关系实验结果,取对应初始黏度为0.035,0.020,0.012和0.010 N·s/m2。图10所示为柱塞副性能参数随入口温度变化规律。

柱塞副密封面有滑动摩擦作用,缸体内铜套材料为铸造铝青铜ZCuAl10Fe3Mn2,许用比压为35 MPa左右,柱塞材料为渗氮钢35CrMoAlA,许用比压为80 MPa左右。从图10(a)可见:压力峰值随入口温度的增加大致呈二次函数衰减趋势。因所取柱塞泵工作压力偏低,柱塞副峰值压力只出现略大于许用比压的现象。若柱塞泵工作压力偏高,则柱塞副将长期处于远大于许用比压的条件下工作,将严重影响柱塞副使用寿命。因此,保证入口油温相对环境温度有一定的温升,有利于提高柱塞副工作性能,延长使用寿命。

由图10(b)可见:柱塞副轴向摩擦力随入口温度的增加呈减小趋势,且当温度越高时,减小幅度越低。因此,提高温度有利于降低柱塞副摩擦磨损,但效果不明显。轴向摩擦力的减小主要是因为温度升高导致油液黏度下降,黏度直接影响摩擦力,使轴向摩擦力减小;另一方面,由于温度升高油膜压力降低,轴向摩擦力也将减小。油液黏度和压力峰值随温度逐步升高而降低的幅度越来越小,因此,轴向摩擦力随温度升高而减小的幅度越小。

由图10(c)可见:单个柱塞副泄漏量在高压区随入口温度的升高而成倍增加,在低压区变化的幅度较小。因为油膜出口截面上压力梯度主要取决于额定压力,随温度变化较小,但油液黏度却因温度升高而明显降低,所以,在高压区由压力主导的Poiseuille流随温度的升高而增大,加上由柱塞速度决定的Couette流不变,故在高压区柱塞的泄漏量随温度升高而增大,导致柱塞泵容积效率损失增加。低压区压力梯度较小,所以,Poiseuille流变化很小,泄漏量主要为柱塞速度主导的Couette流。

图6 恒定温度和时变温度条件下油膜压力分布

Fig. 6 Pressure distribution of oil film under different temperature conditions

图7 压力峰值与环向角度的关系

Fig. 7 Relationship between pressure peak and hoop angle

图8 轴向摩擦力与转动角度的关系

Fig. 8 Relationship between axial friction force and radial angle

图9 泄漏量与腐蚀角度的关系

Fig. 9 Relationship between leakage and corrosion angle

图10 柱塞副性能参数随入口温度变化

Fig. 10 Variation of performance parameters with inlet temperature in piston/cylinder assembly

综上所述,提高入口油温可防止柱塞副疲劳破坏,降低摩擦磨损,提高使用年限,但因柱塞副泄漏量的增加而降低了柱塞泵的容积效率,而且泄漏量增加将增强柱塞泵出口流量脉动,不利于整个液压系统的稳定。因此,为提高柱塞泵工作性能,需要根据实际工况将入口油温控制在一定范围内。经综合分析可知:在所给工况下,将入口油温控制在45 ℃左右可在保证柱塞泵整体性能不受影响的情况下提高柱塞副工作性能。

4 结论

1) 通过建立柱塞副动态结构和性能参数数学模型,考虑柱塞的微运动现象并将多个参数耦合进行求解,所得柱塞副油膜动态压力场和温度场具有可信性,数值求解过程可指导柱塞副数值理论分析。

2) 温度能显著影响柱塞副压力分布,对峰值压力削弱效果明显,在同种工况下,可使油膜尖峰压力降低53.55%。温度可使轴向摩擦力有所降低,但泄漏量增加较快,因此,考虑温度变化有助于准确分析柱塞副性能特点。

3) 随着入口温度上升,压力峰值和轴向摩擦力降低,柱塞副内压力远离材料许用比压限额,摩擦磨损减少,柱塞工作环境得到改善;但温度升高导致泄漏量增加,柱塞泵容积效率降低,流量和压力脉动加剧。所以,根据实际工况控制入口油温能有效提高柱塞副工作性能,这可为柱塞泵优化设计提供依据。

参考文献:

[1] IVANTYSYNOVA M, PELOSI M. A geometric multigrid solver for the piston-cylinder interface of axial piston machines[J]. Tribology Transactions, 2012, 55(2): 163-174.

[2] XU B, SUN Y H, ZHANG J H, et al. A new design method for the transition region of the valve plate for an axial piston pump[J]. Journal of Zhejiang University-Science A (Applied Physics & Engineering), 2015, 16(3): 229-240.

[3] 童水光, 王相兵, 钟崴, 等. 基于虚拟样机技术的轴向柱塞泵动态特性分析[J]. 机械工程学报, 2013, 49(2): 174-182.

TONG Shuiguagn, WANG Xiangbing, ZHONG Wei, et al. Dynamic characteristics analysis on axial piston pump based on virtual prototype technology[J]. Journal of Mechanical Engineering, 2013, 49(2):174-182.

[4] 张军辉, 徐兵, 杨华勇. 基于虚拟样机的轴向柱塞泵柱塞副性能研究[C]//第六届全国流体传动与控制学术会议. 北京: 中国机械工程学会流体传动与控制分会, 2010: 217-223.

ZHANG Junhui, XU Bing, YANG Huayong. Investigation of the piston/cylinder pair of axial piston pump based on virtual prototype[C]//The Sixth National Conference on Fluid Transmission and Control. Beijing: Chinese Mechanical Engineering Society of Fluid Power Transmission and Control Branch, 2010: 217-223.

[5] 卢鹏飞. A11VO190柱塞泵功能特性研究[D]. 长沙: 中南大学机电工程学院, 2014: 20-49.

LU Pengfei. Research on functional property of A11VO190 piston pump[D]. Changsha: Central South University. School of Mechanical Electrical Engineering, 2014: 20-49.

[6] 杨淼. 斜盘式轴向柱塞泵柱塞副与滑靴副动态润滑特性研究[D]. 哈尔滨: 哈尔滨工业大学机电工程学院, 2014: 9-19.

YANG Miao. Dynamic lubrication characteristics analysis of piston/cylinder interface and slipper/swash plane interface in swash-plate axial piston pump[D]. Harbin: Harbin Institute of Technology. College of Mechanical Electrical Engineering, 2014: 9-19.

[7] 高猛. 轴向柱塞泵柱塞副全周期润滑特性理论与试验研究[D]. 北京: 北京理工大学机械与车辆学院, 2015: 15-47.

GAO Meng. Theoretical and experimental research on the lubrication characteristics in whole cycle of the gap between piston and cylinder in axial piston pumps[D]. Beijing: Beijing Institute of Technology. College of Mechanical Engineering, 2015: 15-47.

[8] YUAN Shihua, WANG Zhihui, PENG Zengxiong. Numerical analysis on three dimensional temperature field of the gap between piston and cylinder[J]. Journal of Beijing Institute of Technology, 2013, 22(2): 158-162.

[9] 汪川. 考虑微运动的共轨高压油泵柱塞副瞬态泄漏研究[D]. 北京: 北京理工大学机械与车辆学院, 2015: 53-63.

WANG Chuan. Research on the transient leakage characteristics in piston pairs of common-rail high pressure fuel pump based on the micro motion[D]. Beijing: Beijing Institute of Technology.College of Mechanical Engineering, 2015: 53-63.

[10] 訚耀保, 陈昊, 李晶. PP轴向柱塞泵柱塞副温度特性研究[J]. 中国机械工程, 2015, 26(8): 1073-1084.

YIN Yaobao, CHEN Hao, LI Jing. Temperature characteristics of PP of axial piston pump[J]. China Mechanical Engineering, 2015, 26(8): 1073-1084.

[11] 温诗铸. 弹性流体动力润滑[M]. 北京: 清华大学出版社, 1992: 20-52.

WEN Shizhu. Elastohydrodynamic lubrication[M]. Beijing: Tsinghua University Press, 1992: 20-52.

[12] 温诗铸, 黄平. 摩擦学原理[M]. 4版. 北京: 清华大学出版社, 2012: 32-48.

WEN Shizhu, HUANG Ping. Principles of tribology[M]. 4th ed. Beijing: Tsinghua University Press, 2012: 32-48.

[13] ZECCHI M. A novel fluid structure interaction and thermal model to predict the cylinder block/valve plate interface performance in swash plate type axial piston machines[D]. Indiana: Purdue University, 2013: 76-95.

[14] 王智慧, 苑士华, 彭增雄. 柱塞副油膜温度分布的数值分析[J]. 汽车工程, 2013, 35(9): 781-784.

WANG Zhihui, YUAN Shihua, PENG Zengxiong. Numerical analysis on the temperature distribution of oil film in plunger pair[J]. Automotive Engineering, 2013, 35(9): 781-784.

[15] PATANKAR S V. 传热与流体流动的数值计算[M]. 张政, 译. 北京: 科学出版社, 1984: 54-57.

PATANKAR S V. Heat transfer and fluid flow numerical simulate[M]. ZHANG Zheng, trans. Beijing: Science Press, 1984: 54-57.

[16] PELOSI M. An investigation of the fluid-structure interaction of piston/cylinder interface[D]. Indiana: Purdue University, 2012: 15-18.

[17] WIECZOREK U, IVANTYSYNOVA M. Computer aided optimization of bearing and sealing gaps in hydrostatic machines:the simulation tool Caspar[J]. International Journal of Fluid Power, 2002, 3(1): 7-20.

[18] 张斌. 轴向柱塞泵的虚拟样机及油膜压力特性研究[D]. 杭州: 浙江大学机械工程学系, 2009: 85-86.

ZHANG Bing. Study on virtual prototype and pressure characteristics of oil film for axial piston pump[D]. Hangzhou: Zhejiang University. College of Mechanical Engineering, 2009: 85-86.

(编辑 陈灿华)

收稿日期:2017-02-21;修回日期:2017-04-15

基金项目(Foundation item):国家科技支撑计划项目(2015BAF07B03);中南大学创新驱动项目(2015CX002);湖南省创新平台与人才计划项目(2016RS2015)(Project(2015BAF07B03) supported by the Key Projects in the National Science & Technology Pillar Program; Project(2015CX002) supported by the Grants from the Project of Innovoction-driven Plan in Central South University; Project(2016RS2015) supported by the Innovation Platform and Talent Plan of Hunan Province)

通信作者:李毅波,博士,副教授,从事高性能计算、多学科数值仿真、机电液控制理论与应用研究;E-mail:liyibo@csu.edu.cn

摘要:为完善轴向柱塞泵柱塞副性能分析理论体系,针对温度分布影响柱塞副性能问题进行研究,建立瞬时油膜厚度场、压力场和温度场模型以及柱塞副摩擦与泄漏模型,采用交错网格技术划分油膜网格,采用有限体积法求解能量方程和雷诺方程,以MATLAB仿真软件为依托耦合各物理场模型和柱塞微运动特性,对柱塞副动态温度场进行数值求解。研究温度对油膜压力分布、柱塞副轴向摩擦力和泄漏量的影响,并分析油膜不同入口温度对柱塞副性能参数的影响规律。研究结果表明:温度变化数值计算结果与实验结果基本一致;在柱塞副中引入动态温度后油膜压力峰值明显降低,轴向摩擦力有所下降,但柱塞副泄漏量增加较快;控制油膜入口油温能有效提高柱塞副工作性能。

[3] 童水光, 王相兵, 钟崴, 等. 基于虚拟样机技术的轴向柱塞泵动态特性分析[J]. 机械工程学报, 2013, 49(2): 174-182.

[4] 张军辉, 徐兵, 杨华勇. 基于虚拟样机的轴向柱塞泵柱塞副性能研究[C]//第六届全国流体传动与控制学术会议. 北京: 中国机械工程学会流体传动与控制分会, 2010: 217-223.

[5] 卢鹏飞. A11VO190柱塞泵功能特性研究[D]. 长沙: 中南大学机电工程学院, 2014: 20-49.

[6] 杨淼. 斜盘式轴向柱塞泵柱塞副与滑靴副动态润滑特性研究[D]. 哈尔滨: 哈尔滨工业大学机电工程学院, 2014: 9-19.

[7] 高猛. 轴向柱塞泵柱塞副全周期润滑特性理论与试验研究[D]. 北京: 北京理工大学机械与车辆学院, 2015: 15-47.

[9] 汪川. 考虑微运动的共轨高压油泵柱塞副瞬态泄漏研究[D]. 北京: 北京理工大学机械与车辆学院, 2015: 53-63.

[10] 訚耀保, 陈昊, 李晶. PP轴向柱塞泵柱塞副温度特性研究[J]. 中国机械工程, 2015, 26(8): 1073-1084.

[11] 温诗铸. 弹性流体动力润滑[M]. 北京: 清华大学出版社, 1992: 20-52.

[12] 温诗铸, 黄平. 摩擦学原理[M]. 4版. 北京: 清华大学出版社, 2012: 32-48.

[14] 王智慧, 苑士华, 彭增雄. 柱塞副油膜温度分布的数值分析[J]. 汽车工程, 2013, 35(9): 781-784.

[15] PATANKAR S V. 传热与流体流动的数值计算[M]. 张政, 译. 北京: 科学出版社, 1984: 54-57.

[18] 张斌. 轴向柱塞泵的虚拟样机及油膜压力特性研究[D]. 杭州: 浙江大学机械工程学系, 2009: 85-86.