文章编号:1004-0609(2009)06-1148-07

以L113B为表面活性剂制备W/O/W液膜分离

废水中的Cr(Ⅵ)

廖辉伟,郑 敏,穆 兰,孟艳艳

(西南科技大学 材料科学与工程学院,绵阳 621000)

摘 要:

以双烯基丁二酰亚胺(L113B)作为表面活性剂,磷酸三丁酯(TBP)作为载体,煤油作为稀释剂,NaOH溶液作为内水相,制备W/O/W型双重乳液,考察乳化搅拌速度、乳化时间、载体和表面活性剂含量、内相溶液浓度、萃取时间、油内比以及乳水比等因素对该体系稳定性及Cr(Ⅵ)萃取率的影响。通过比较不同的破乳方法对乳液回收的影响,对液膜萃取机理进行分析。结果表明:在1.0 mol/L的硫酸含铬废液中,该体系具有良好的稳定性,液膜的溶胀率以及破损率明显降低,Cr(Ⅵ)的萃取率高达99.4%。

关键词:

中图分类号:TF 803.23 文献标识码: A

W/O/W emulsion liquid membrane prepared using L113B as

surfactant for separation of Cr(Ⅵ) from waste water

LIAO Hui-wei, ZHENG Min, MU Lan, MENG Yan-yan

(College of Materials Science and Engineering, Southwest University of Science and Technology,

Mianyang 621000, China)

Abstract: The water in oil in water (W/O/W) double emulsion was prepared using L113B as surfactant, tributyl phosphate (TBP) as extractant, kerosene as diluent and NaOH solution as internal aqueous phase. The effects of various parameters on the stability of emulsion liquid membrane and extraction efficiency of Cr(Ⅵ) were discussed, which include the speed and time of emulsification, extractant and surfactant concentrations, internal phase concentration, extraction time, volume ratio of the membrane phase to internal stripping phase and that of the emulsions to the aqueous external phase. The effects of different demulsification methods on the recovery of emulsion were compared, and the extraction mechanism was studied. The results show that in the 1.0 mol/L sulphuric acid solution, the rates of swelling and breakage of emulsion liquid membrane decline and the extraction efficiency is 99.4%.

Key words: double emulsion; chromium; separation; enrichment

含铬废水资源化问题越来越受到企业和社会的关注[1],如何寻找一种经济有效的方法对其进行处理成为了广大研究工作者关注的一个重点。目前国内外对含铬废水的处理方法主要有化学沉淀法[2]、电化学处理法[3]、离子交换法[4]、吸附法[5?8]、膜分离法[9]等。其中,液膜分离是一种特殊的分离和提纯技术,以其高效、经济、环保等特点,在多个领域得到应用[10]。然而液膜的稳定性、溶胀以及破乳这3方面的问题仍然是制约液膜分离技术推广的应用三大难题[11]。造成这些问题的因素很多,其中乳化剂的选择以及膜相各组分之间的比例关系是其关键因素[12]。近年来,在使用液膜分离提取Cr(Ⅵ)[13?15]的研究中,最常见的是采用Span80作为乳化剂制备乳状液膜。实验研究表明,Span80制备的乳状液膜在酸性环境中的溶胀较大,导致液膜稳定性下降,使得其应用受到一定程度的限制。因此,本文作者采用双烯基丁二酰亚胺代替Span80制备乳液,并对乳液制备过程、萃取机理以及各个组分的比例关系对液膜稳定性、溶胀率和Cr(Ⅵ)萃取率的影响进行详细地研究。

1 实验

1.1 主要仪器及试剂

本实验所用仪器:紫外?可见?近红外分光光度UV?3600,AA2610原子吸收分光光度计,JB40?C型电动搅拌器,pHS?3C型数字式酸度计,高压静电破乳器。本实验所用试剂:磷酸三丁酯(TBP),重铬酸钾,双烯基丁二酰亚胺,Span80,煤油(工业品),NaOH,所用药品均为分析纯,蒸馏水为实验室自制。

1.2 实验过程

1.2.1 乳液制备及稳定性测试

在25 ℃下,分别以双烯基丁二酰亚胺和Span80为表面活性剂,与TBP、煤油按体积比5?20?75的比例在4 500 r/min的转速下搅拌均匀后,缓慢加入浓度为0.1 mol/L的NaOH溶液,并继续搅拌直到溶液分散均匀。取一定量的乳液加入到1.0 mol/L的硫酸外相溶液中,在250 r/min的转速下连续测定外相溶液pH值以及液膜体积的变化,考察乳液的稳定性。

1.2.2 Cr(Ⅵ)的萃取

以浓度为100 mg/L的K2Cr2O7水溶液模拟含铬废水,用H2SO4(1+1)调节废水溶液中的pH值。将乳状液和模拟废水按体积比3?10混合,在250 r/min的转速萃取5~6 min,然后静置分层。将乳液分离过后在 2 000 V高压静电下破乳,静置分层。使用原子吸收光谱法测定下层溶液中Cr(Ⅵ)的含量并计算萃取率,上层有机相回收重新制备乳液。

2 结果与讨论

2.1 乳液制备条件的选择及其稳定性测试

2.1.1 表面活性剂的选择

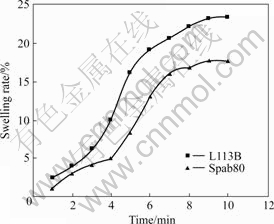

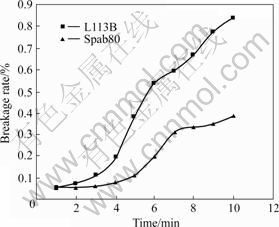

取两份等量的以双烯基丁二酰亚胺和Span80按照实验方法制备的乳液加入到浓度为1.0 mol/L的硫酸溶液中,以250 r/min的转速搅拌,在1~10 min内连续测定外相溶液pH值和乳液体积的变化,分别按照式(1)和(2)计算乳液的表观溶胀率(y)和破损率(ε)。

![]()

![]()

式中 Vt为液膜提取后的体积,V0为液膜原始体积,![]() 和

和![]() 分别为外相萃取前后H+的浓度,Vin和[OH?]in分别为内相起始的体积和OH?的浓度,Vo外为外相萃取后的体积。实验结果如图1和2所示。由图1和2可知,使用L113B制备的乳液的表观溶胀率和破损率均比使用Span80制备的乳液的要低。这是因为L113B的分子质量比Span80的要大,根据“位阻稳 定”[16?17]原理可知,液滴之间热力学熵值增加时,排斥力增大,可有效防止液滴相互聚集而破裂。同时,L113B的耐酸性能较好,在强酸环境中不容易发生分解,使得由于表面活性剂分解而引起的膜的破损率降低。因此本实验使用L113B代替Span80作为膜相的乳化剂。

分别为外相萃取前后H+的浓度,Vin和[OH?]in分别为内相起始的体积和OH?的浓度,Vo外为外相萃取后的体积。实验结果如图1和2所示。由图1和2可知,使用L113B制备的乳液的表观溶胀率和破损率均比使用Span80制备的乳液的要低。这是因为L113B的分子质量比Span80的要大,根据“位阻稳 定”[16?17]原理可知,液滴之间热力学熵值增加时,排斥力增大,可有效防止液滴相互聚集而破裂。同时,L113B的耐酸性能较好,在强酸环境中不容易发生分解,使得由于表面活性剂分解而引起的膜的破损率降低。因此本实验使用L113B代替Span80作为膜相的乳化剂。

图1 乳液溶胀率与时间的关系

Fig.1 Relationship between time and swelling rate of emulsion

图2 乳液破损率与时间的关系

Fig.2 Relationship between time and breakage rate of emulsion

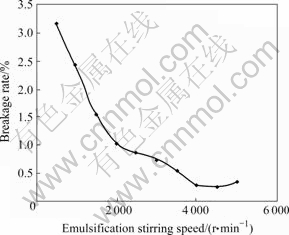

2.1.2 乳化搅拌速度的选择

乳化搅拌速度对乳液稳定性的影响如图3所示。从图3可知,转速在500~2 000 r/min时,膜的破损率较高,此时乳液静置之后有明显的两相界面;而转通在2 000~4 000 r/min时,液膜的破损率明显降低;转速为4 500 r/min左右时,膜的稳定最好,乳液呈现乳白微泛蓝色;转速大于4 500 r/min之后,膜的破损率有增大的趋势。这是由于转速较小时液滴较大,表面活性剂和内相溶液分散不均匀,使得形成液滴的有机相中表面活性剂的浓度相对较低,降低了乳化效率,而且较大的液滴在重力作用下迅速沉降,进一步增大了破损率。当转速较大时液滴变小,表面活性剂和内相溶液分散均匀,不仅有利于液膜的稳定性,同时由于比表面积增大,单位时间内铬的萃取量也随之增大。但是转速过快时,表面活性剂无法在两相界面有效地聚集,使得破损率又有所上升。因此实验控制转速为4 500 r/min。

图3 乳化搅拌速度对乳液稳定性的影响

Fig.3 Effect of emulsification stirring speed on stability of emulsion

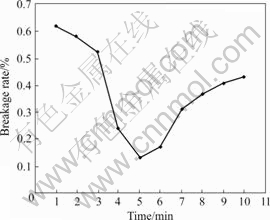

2.1.3 乳化时间的控制

乳化时间对乳液稳定性的影响如图4所示。由图可见,乳液稳定性随乳化时间增加而显著提高,在4~6 min内液膜的稳定性较好;随着乳化时间的延长,乳液稳定性逐渐降低。这是因为搅拌时间过短时无法形成稳定的小液滴,而过长的搅拌时间会使有机相挥发,液膜粘度降低导致膜破损率上升。因此乳化时间选择为5 min。

图4 乳化时间对乳液稳定性的影响

Fig.4 Effect of emulsification time on stability of emulsion

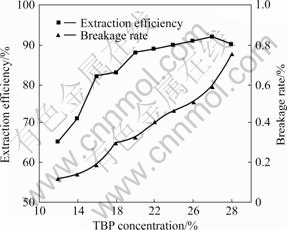

2.1.4 载体含量选择

载体含量对乳液稳定性和萃取率的影响如图5所示。由图5可见,随着载体含量的增加,膜的稳定性逐渐降低。这是因为载体的加入增加了膜的渗透性,溶胀作用使其破损率上升。从铬的萃取曲线中可以看出,随着载体含量增加,铬的萃取率总体呈现增加的趋势,在载体含量为20%时,铬的萃取率趋于缓和,这主要是此时的破损率增加较快所致。虽然增加载体含量有利于铬的萃取,但是由于破损率增加而消耗的乳液也随之增加,因此综合考虑选择载体含量为20%。

图5 载体含量对乳液稳定性和铬萃取率的影响

Fig.5 Effect of extractant concentration on stability of emulsion and extraction efficiency of Cr(Ⅵ)

2.1.5 表面活性剂、稀释剂等因素对膜稳定性的影响

实验考察了表面活性剂含量、稀释剂含量、内相溶液浓度和油内比对液膜稳定性的影响,结果如表1所列。由表1可知,膜的稳定性随着表面活性剂含量的增加而增加,在其含量超过5%时变化趋于缓和。这是由于在乳状液形成的过程中,油水两相的相界面积和界面能增加,使体系处于不稳定状态[18]。表面活性剂的加入有效地降低了油水界面的界面能,增强了液膜的稳定性。表面活性剂在影响液膜稳定性的同时还会影响到Cr(Ⅵ)在运输过程中受到的传质阻力。表面活性剂的增加使得其吸附层厚度增加,增大了载体在运输过程中受到的传质阻力,不利于Cr(Ⅵ)的萃取,也增加破乳过程的难度。因此,实验选择表面活性剂含量为5%。

表1 L113B和煤油的体积分数以及NaOH浓度和油内比对液膜稳定性的影响

Table 1 Effects of volume fractions of L113B and kerosene, NaOH concentration, volume ratios of membrane phase to internal stripping phase on stability of emulsion liquid membrane

实验以非极性溶剂煤油作为稀释剂,其目的在于避免载体磷酸三丁酯在极性溶剂中和溶剂分子之间形成氢键而降低其活性。稀释剂的增加可以增加膜的厚度,从而提高膜的稳定性。当其比例超过75%时,膜的稳定性无明显变化。考虑成本和传质阻力等因素,实验选择稀释剂在油相的比例为75%。

从表1中还能看出,当NaOH浓度低于0.18 mol/L时,NaOH对乳液稳定性影响较小,随着NaOH浓度的升高,乳液破损率明显升高。这是因为碱性增大使得部分TBP载体和少量的表面活性剂分子内的酯键发生碱性水解,使得膜的渗透性增强,稳定性下降。NaOH的浓度过低则会影响铬配合物的解离和铬萃取率,因此,实验选择NaOH浓度为0.1 mol/L。

油相和内相溶液体积比(油内比)的选择对乳液稳定性和Cr(Ⅵ)的萃取率都有较大的影响。通过表1的实验数据可知,油内比增大时,液膜的厚度增加,稳定性增强。然而实际萃取过程中要考虑Cr(Ⅵ)在液膜中运输受到传质阻力的影响。油内比过高会影响铬配合物的解离导致萃取率下降,因此实验选择油内比为1.5?1。

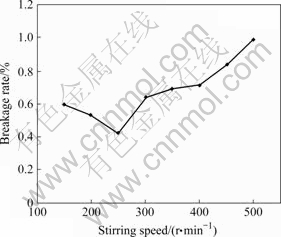

2.1.6 萃取搅拌速度对乳液稳定性的影响

不同的萃取搅拌速度对乳液稳定性的影响如图6所示。由图6可见,随着搅拌速度的逐渐增加,乳液稳定性先减小后增大,在转速为250 r/min时,液膜的破损率最低。这是搅拌使液滴的粒径变化所引起的。当转速较慢时,乳液分散不均匀,易形成较大粒径的液滴,膜的粘度和厚度减小导致破损率上升;当转速增大时,液滴的尺寸减少,有效的萃取面积增大,但转速过快时,二次乳化作用使得液滴体积过小,形成液滴的表面张力过大,破损率升高。因此实验选择转速为250 r/min。

图6 萃取搅拌速度对乳液稳定性的影响

Fig.6 Effect of extraction stirring speed on stability of emulsion

2.2 铬的萃取及其机理分析

2.2.1 乳液和外相溶液体积比的选择

乳液和外相溶液体积比(乳水比)的大小对Cr(Ⅵ)的萃取具有较大的影响。取一定量的乳液与模拟废 液按照比例混合,考察不同乳水比对乳液稳定性和Cr(Ⅵ)萃取率的影响,结果如图7所示。由图7可见,随着乳水比的增大,其乳液稳定性越好,Cr(Ⅵ)萃取率也升高。但由此消耗的乳液的量较大,造成回收的成本过高。因此,基于经济效益和萃取效果的考虑,实验选择乳水比为3?10。

图7 乳水比对乳液稳定性和铬萃取率的影响

Fig.7 Effect of volume ratio of emulsion to external phase on stability of emulsion and extraction efficiency of Cr(Ⅵ)

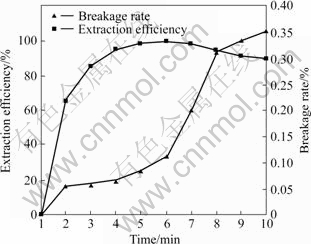

2.2.2 萃取时间对乳液稳定性和铬萃取率的影响

萃取时间对乳液稳定性和铬萃取率的影响如图8所示。由图8可见,随着萃取时间的增加,萃取率逐渐升高,在5 min左右基本保持不变,7 min过后略有下降。这是由于萃取时间过长,液膜的破损率也随时间的增加而增大。萃取时间在5~6 min时,乳液稳定 性和铬萃取率均比较好,因此实验选择萃取时间为5~6 min。

图8 萃取时间对乳液稳定性及铬萃取率的影响

Fig.8 Effect of extraction time on stability of emulsion and extraction efficiency of Cr(Ⅵ)

2.2.3 破乳及乳液的回收利用

目前常用的破乳方法主要有高压静电破乳法、化学破乳法和加热法等。通过比较3种不同的破乳方法发现,化学破乳法需要加入反乳化剂,新引入的物质不仅会影响到回收后的有机相再次制备的乳液对铬的萃取效果,而且其破乳效果也不是很理想;加热法虽然能够有效地进行破乳,但是在加热过程中会对有机相当中的表面活性剂以及载体化学结构造成破坏,导致乳液的回收成本过高等问题;高压静电破乳法既能够在短时间内有效地进行破乳,同时对有机相中的物质成分不会造成破坏。因此,实验选用高压静电破乳法。在2 000 V高压下破乳10 min,静置分层,上层为有机相,下层是含有Cr(Ⅵ)的水溶液。采用原子吸收光谱法测定其中Cr(Ⅵ)的含量,上层有机相经过水洗之后回收重新制备乳液。实验结果表明,Cr(Ⅵ)的萃取率为99.4%,乳液回收利用率为85.2%,萃取过后的溶液中Cr(Ⅵ)的含量低于0.6 mg/L。

2.2.4 萃取过程的作用机理

水溶液中Cr(Ⅵ)的存在形式主要有HCrO4?、CrO42?、Cr2O72?和HCr2O7?。在弱酸或碱性条件下,HCrO4?和CrO42?占主导地位。在强酸环境中,当CrO42?和Cr2O72?发生相互转化时,CrO42?的浓度约为(1.26~1.74)×10?2 mol/L[19],因此当其浓度低于1.74×10?2 mol/L时,溶液中的Cr(Ⅵ)主要是以HCrO4?的形式存在。实验选取了铬废水模拟液、TBP以及两者反应液在190~600 nm波长范围内进行扫描,其结果如图9所示。从图9可知,溶液中的K2CrO4分别在200、278和374 nm处有不同程度的吸收,TBP只在200 nm左右有吸收。当向铬废水模拟液中加入一定量的TBP之后,络合物的吸收峰位置相对于K2CrO4发生了蓝移,这是由于CrO42?与TBP之间以氢键结合后,CrO42?中电子跃迁受阻所致。由此可见,TBP的确具有携带Cr(Ⅵ)的能力。

图9 紫外?可见吸收光谱

Fig.9 UV-Vis absorption spectra

为了进一步研究TPB与溶液中K2CrO4的作用情况,实验考察了不同pH值下混合溶液在波长为350 nm处的吸光度。实验结果表明,吸光度随着pH值的减小而增大,说明H+参加了TPB和CrO42?的结合过程。CrO42?在酸性条件下和TBP以氢键的形式结合,在扩散作用下由TPB携带CrO42?进入乳液油相,然后与内水相中的NaOH反应重新释放出TBP载体,其萃取过程可归纳为如下两个反应:

![]()

3 结论

1) 制备乳液时的最优条件如下:乳化搅拌转速为4 500 r/min,表面活性剂与载体和分散相的体积比为5?20?75,油内比为1.5?1,NaOH内相溶液浓度为0.1 mol/L。此时制备的乳液稳定性最好。

2) 当乳水比为3?10时,在1.0 mol/L的硫酸外相溶液中并以250 r/min的转速搅拌萃取5~6 min后,Cr(Ⅵ)的萃取率可以达到99.4%,乳液回收利用率为85.2%。

3) 该方法可有效地富集和回收废液中的铬,操作简单、成本低,乳液可重复利用。

[1] 高丕英, 答 鸿, 周天泽. 铬的分离与富集[J]. 上海环境科学, 1999, 18(1): 33?36.

GAO Pi-ying, DA Hong, ZHOU Tian-ze. Separation and concentration of chromium[J]. Shanghai Environmental Science, 1999, 18(1): 33?36.

[2] ZHOU Xiao-jing, KORENAGA T, TAKAHASHI T, MORIWAKE T, SHINODA S. A process monitoring/controlling system for the treatment of wastewater containing chromium(Ⅵ) [J]. Water Research, 1993, 27(6): 1049?1054.

[3] KONGSRICHAROERN N, POLPRASERT C. Chromium removal by a bipolar electrochemical precipitation process[J]. Water Science and Technology, 1996, 34 (9): 109?116.

[4] TIRAVANTI G, PETRUZZELLI D, PASSINO R. Pretreatment of tannery wastewaters by an ion exchange process for Cr(Ⅲ) removal and recovery[J]. Water Science and Technology, 1997, 36(2/3): 197?207.

[5] DAKIKY M, KHAMIS M, MANASSRA A, MER'EB M. Selective adsorption of chromium (Ⅵ) in industrial wastewater using low-cost abundantly available adsorbents [J]. Advances in Environmental Research, 2002, 6(4): 533?540.

[6] AKSU Z, ?ZER D, EKIZ H, KUTSAL T, CALAR A. Investigation of biosorption of chromium(Ⅵ) on C. crispata in two-staged batch reactor[J]. Environmental technology 1996, 17(2): 215?220.

[7] DAHBI S, AZZI M, DE LA GUARDIAM. Removal of hexavalent chromium from wastewaters by bone charcoal. Fresenius[J]. Anal Chem, 1999, 363(4): 404?407.

[8] DEMIRBA? A. Adsorption of Cr(III) and Cr(Ⅵ) ions from aqueous solutions on to modified lignin[J]. Energy Sources, Part A: Recovery, Utilization and Environmental Effects, 2005, 27(15): 1449?1455.

[9] CHAKRAVARTI A K, CHOWDHURY S B, CHAKRABARTY S, CHAKRABARTY T, MUKHERJEE D C. Liquid membrane multiple emulsion process of chromium(Ⅵ) separation from wastewaters[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 1995, 103(1/2): 59?71.

[10] J?NSSON J ?. Liquid membrane techniques[J]. Comprehensive Analytical Chemistry, 2002, 37: 503?530.

[11] 沈江南, 黄万抚. 乳状液膜技术提取金属离子的研究进展[J]. 南方冶金学院学报, 2002, 23(1): 4?7.

SHEN Jiang-nan, HUANG Wan-fu. The progress of study on extraction metal ion by using technology of emulsible membrane [J]. Journal of Southern Institute of Metallurgy, 2002, 23(1): 4?7.

[12] 姚淑华, 石中亮, 王传胜. 乳化液膜稳定性的研究[J]. 沈阳化工学院学报, 2002, 16(4): 254?256.

YAO Shu-hua, SHI Zhong-liang, WANG Chuan-sheng. Study on stability of emulsion liquid membrane[J]. Journal of Shenyang Institute of Chemical Technology, 2002, 16(4): 254?256.

[13] 谭雄文, 杨运泉, 段正康, 刘文英. 盐酸介质中磷酸三丁酯萃取分离铬(Ⅵ)[J]. 化工进展, 2003, 22(12): 1323?1326.

TAN Xiong-wen, YANG Yun-quan, DUAN Zheng-kang, LIU Wen-ying. Extraction of chromium(Ⅵ) by TBP in hydrochloric acid[J]. Chemical Industry and Engineering Progress, 2003, 22(12): 1323?1326.

[14] ELICECHE A M, CORVAL?N S M, ROM?N M F S, ORTIZ I. Minimum membrane area of an emulsion pertraction process for Cr(Ⅵ) removal and recovery[J]. Computers and Chemical Engineering, 2005, 29: 1483?1490.

[15] HO W S, PODDART K. New membrane technology for removal and recovery of chromium from waste waters[J]. Environmental Progress, 2001, 20(1): 44?52.

[16] TESCH S, GERHARDS C, SCHUBERT H. Stabilization of emulsions by OSA starches[J]. Journal of Food Engineering, 2002, 54(2): 167?174.

[17] YOSHIOKA K, SAKAI E, DAIMON M, KITAHARAA. Role of steric hindrance in the performance of superplasticizers for concrete[J]. American Ceramagnet Society, 1997, 80(10): 2667?2671.

[18] 赵超凡, 马友光, 朱春英. 液液界面传质过程的激光干涉法研究[J]. 化学工程, 2007, 35(6): 1?4.

ZHAO Chao-fan, MA You-guang, ZHU Chun-ying. Study on the liquid-liquid interfacial mass transfer process using holographic interferometer[J]. Chemical Engineering, 2007, 35(6): 1?4.

[19] BHOWAL A, DATTA S. Studies on transport mechanism of Cr(Ⅵ) extraction from an acidic solution using liquid surfactant membranes[J]. Journal of Membrane Science, 2001, 188(1): 1?8.

基金项目:四川省科技支撑计划资助项目(2008GZ0038)

收稿日期:2008-10-27;修订日期:2009-03-12

通讯作者:廖辉伟,副教授;电话:13547133951;E-mail: liaohw6709@163.com

摘 要:以双烯基丁二酰亚胺(L113B)作为表面活性剂,磷酸三丁酯(TBP)作为载体,煤油作为稀释剂,NaOH溶液作为内水相,制备W/O/W型双重乳液,考察乳化搅拌速度、乳化时间、载体和表面活性剂含量、内相溶液浓度、萃取时间、油内比以及乳水比等因素对该体系稳定性及Cr(Ⅵ)萃取率的影响。通过比较不同的破乳方法对乳液回收的影响,对液膜萃取机理进行分析。结果表明:在1.0 mol/L的硫酸含铬废液中,该体系具有良好的稳定性,液膜的溶胀率以及破损率明显降低,Cr(Ⅵ)的萃取率高达99.4%。