网络首发时间: 2018-07-23 18:31

TC4钛合金在3.5%NaCl溶液中的微动腐蚀特性

陆军装甲兵学院装备再制造技术国防科技重点实验室

摘 要:

采用SRV微动磨损试验机, 对比研究了TC4钛合金在纯水介质中的微动磨损机制和3. 5%NaCl (质量分数) 溶液中的微动腐蚀特性, 分析了钛合金在两种介质中的微动磨损机制。结果表明:振幅越小, TC4钛合金的摩擦系数曲线越稳定, 磨损体积越小;钛合金在3. 5%NaCl溶液中的磨损量要比纯水介质中高出一个数量级, 腐蚀和磨损呈“正相关”关系;经过微动磨损/微动腐蚀的试样耐蚀性基本无差别, 较钛合金基体, 抗腐蚀性能明显降低一个数量级;钛合金在纯水介质中的微动磨损机制主要为粘着磨损和剥层磨损, 而在3. 5%NaCl溶液中的微动磨损机制主要为腐蚀磨损和磨粒磨损。

关键词:

中图分类号: TG178

作者简介:郑超 (1995-) , 男, 山西临汾人, 硕士研究生, 研究方向:表面工程和装备腐蚀防护;E-mail:974781229@qq.com;;*魏世丞, 研究员;电话:13120219933;E-mail:wsc33333@163.com;

收稿日期:2018-06-29

基金:国家自然科学基金项目 (51675533, 51701238) 资助;

Fretting Corrosion Characteristics of TC4 Titanium Alloy in 3.5% NaCl Solution

Zheng Chao Wei Shicheng Liang Yi Su Hongyi Wang Yujiang Guo Lei

National Key Laboratory for Remanufacturing, Army Academy of Armored Forces

Abstract:

Using the SRV fretting wear tester, the fretting wear mechanism of TC4 titanium alloy in purified water and the fretting corrosion behavior in 3. 5% ( mass fraction) Na Cl solution were studied and compared. The fretting wear mechanism of titanium alloy in the two mediums was also analyzed. The results showed that the friction coefficient curve of TC4 titanium alloy became more and more stable with the decrease of amplitude, and the wear volume loss also declined. The wear volume loss in 3. 5% NaCl solution was an order of magnitude higher than that in purified water medium. A‘positive correlation'existed between corrosion and wear. The corrosion resistance of the sample after fretting wear/corrosion was basically no difference, but was significantly reduced by one order of magnitude compared to the TC4 substrate. The fretting wear mechanism of titanium alloy in purified water medium was mainly adhesive wear and peeling wear, while the fretting wear mechanism in 3. 5% NaCl solution was mainly corrosion wear and abrasive wear.

Keyword:

TC4 titanium alloy; fretting corrosion; fretting wear; failure;

Received: 2018-06-29

微动是指两接触表面发生极小幅度 (微米量级) 的相对运动, 通常发生在一个振动环境下近似紧配合的接触表面[1];微动腐蚀是指材料在腐蚀介质中受到腐蚀和磨损综合作用的一种复杂微动模式[2]。钛金属材料具有密度低、比强度高、力学性能好、耐蚀性优良等特点, 被广泛应用于舰艇船舶、深海装备、海洋工程等领域[3,4]。但在涉水装备使用过程中, 由于结构的振动或交变应力作用, 导致钛合金接触面间发生微动腐蚀, 造成装备零部件使用寿命显著降低[5]。目前, 在腐蚀磨损机制研究方面, 主要倾向于电化学特性[6,7,8]和钝化膜特性[9,10]的研究, 普遍认为腐蚀磨损是机械效能和化学效应共同作用的结果, 腐蚀加速磨损, 磨损促进腐蚀, 两者间具有正交互作用。但是, 有研究表明腐蚀介质在一定条件下具有减摩作用, 磨损量要小于相同运动条件下的干摩擦, 即产生负交互作用[11,12]。本课题选用海洋装备最常用的TC4钛合金, 对比研究了钛合金在纯水介质中的微动磨损机制和3.5%NaCl (质量分数, 下同) 溶液中的微动腐蚀特性, 以期为钛金属材料在多领域的应用和表面性能评价提供理论数据支撑。

1实验

采用德国生产的SRV微动磨损试验机进行球—盘接触方式微动磨损试验, 该试验分别在纯水和3.5%NaCl溶液介质中进行, 用医用输液器每隔5 min注射到接触面, 保证介质环境。试验设置载荷为40 N, 设置频率为33 Hz, 振动幅度分别设为150, 200和250μm, 试验时间为1 h, 使样品材料充分达到稳定磨损阶段。试验材料为TC4钛合金圆盘, 尺寸为Φ (24±0.5) mm, 厚度为 (7.8±0.1) mm。选用GCr15轴承钢做对磨球, 尺寸为Φ10mm。试验前, 钛合金待磨面使用Akasel金刚石磨盘机械研磨至2400#, 用Al2O3抛光液进行抛光处理, 确保样品表面粗糙度Ra≤0.3μm。试验材料和对磨球均用乙醇超声波清洗干净并烘干备用。

采用Olympus Lext OLS3000-R型激光共聚焦显微镜测量磨损体积和磨痕轮廓, 并观察磨损表面的三维形貌。采用Nova Nano SEM 650场发射扫描电镜 (SEM) 并配置能谱仪 (EDS) 对磨损表面进行微观形貌观察和元素成分计量分析。采用德国Zahner公司的IM6电化学工作站, 分别对纯水介质中的微动磨损试样、3.5%NaCl溶液中的微动腐蚀试样以及TC4钛合金基体进行动电位极化曲线和交流阻抗谱 (EIS) 测量, 试验采用标准三电极体系, 参比电极为饱和甘汞电极, 辅助电极为Pt片, 电解液选用3.5%NaCl溶液, 温度为室温。

2结果与讨论

2.1摩擦特性

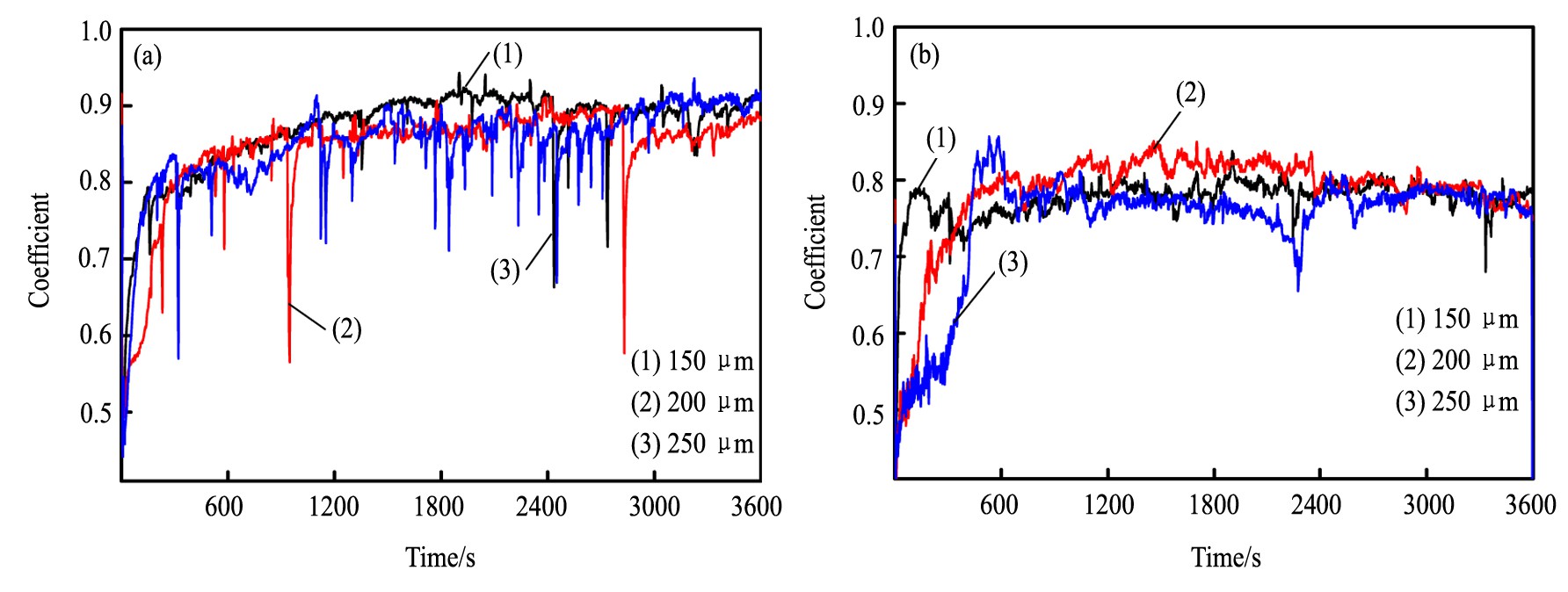

图1为TC4钛合金分别在纯水和3.5%NaCl溶液中微动磨损状态下的摩擦系数曲线。由图1可见, 在两种介质中, 摩擦系数先增大, 后趋于稳定, 数值变化无规律可循, 但是从曲线走势可以看出振幅越小, 数据跃变幅度越小, 摩擦系数曲线稳定性也越好。TC4钛合金在纯水介质中较快到达稳定磨损阶段, 摩擦系数曲线在300 s左右已基本稳定;而在3.5%NaCl溶液中到达稳定磨损阶段较慢, 且在此前数据极不稳定, 跃变幅度较大, 摩擦系数曲线在600 s左右才基本稳定。相对而言, 到达稳定磨损阶段后的摩擦系数曲线在3.5%NaCl溶液中要比在纯水介质中更稳定, 且在3.5%NaCl溶液中略有下降趋势。

振幅较小时, 微动接触区面积较小, 高频率振动产生的磨屑不能及时排出, 磨损表面被细碎的磨屑隔离, 磨屑经过不断地摩擦, 逐渐被研磨成磨粒, 这些磨粒在水介质中不仅具有隔离垫的作用, 减少粘着现象的发生, 同时起到“滚珠”作用, 使摩擦系数曲线较为稳定。振幅较大时, 微动接触区面积增大, 在对磨球的高速往复运动中, 部分磨屑被排出接触区, 导致新鲜基体表面露出, 加重磨损, 摩擦系数曲线同时发生跃变。

3.5%NaCl溶液是一种具有腐蚀性的电解质溶液, 其中的Cl-将与对磨球中的Fe3+生成FeCl3膜层, 该膜层具有润滑作用和阻隔作用, 使试验材料与对磨球的接触被隔开, 摩擦系数较为稳定;在高载荷作用下, 伴随着Cl-对TC4钛合金钝化膜的渗透作用, FeCl3膜层和钝化膜逐渐遭到破坏, 更多的磨粒充斥到接触区, 二体摩擦转变为三体磨损, 摩擦系数随之减小。纯水介质粘结作用较小, 磨屑更易排出接触区, 只有少部分磨屑起磨粒作用, 金属—金属接触加剧, 导致摩擦系数略微增大。

图1 TC4钛合金在纯水, 3.5%Na Cl溶液中1 h内的摩擦系数曲线Fig.1 Curve of friction coefficient of TC4 titanium alloy in purified water and 3.5%Na Cl solution within 1 h (a) Purified water; (b) 3.5%Na Cl solution

2.2磨损特性

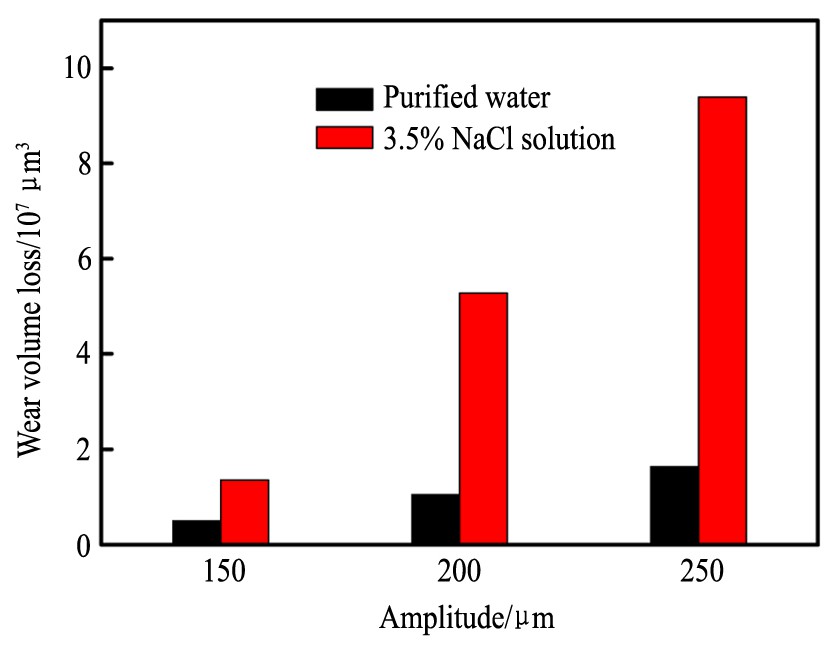

图2为TC4钛合金分别在纯水和3.5%NaCl溶液中1 h内的磨损体积变化柱状图。如图2所示, 在两种介质中, 随着振幅的增大, 磨损体积增大, 材料流失量增加, 磨损体积与振幅之间基本上呈线性增长关系。在相同运动参数下, TC4钛合金在3.5%NaCl溶液中的磨损体积变化趋势更加明显, 增长幅度更大, 磨损量要比在纯水介质中高出一个数量级。

振幅较大时, 摩擦长度相对较长, 微动磨损区面积较大, 快速滑动产生的磨屑较易排出, 金属—金属接触加剧, 磨损更加严重。振幅较小时, 微动磨损区面积较小, 快速滑动产生的磨屑很难排出重叠区, 由于磨屑积聚, 金属与对磨球之间的接触被隔离, 同时积聚的磨屑起到缓冲作用, 减弱微动效果, 磨损程度大幅降低。

图2 磨损体积Fig.2 Wear volume loss

GCr15属高碳钢, 在3.5%NaCl溶液中, 耐蚀性极差, 当与钛合金接触时, 由于电偶腐蚀效应, 其腐蚀更加严重;TC4钛合金耐蚀性极好, 耐磨损性能较差, 当其表面钝化膜由于机械效应遭到破坏时, 不可避免地会发生局部腐蚀。一方面, 对磨球由于腐蚀形成的FeCl3膜层和钛合金表面的钝化膜具有减摩效果, 但是在高频高载条件下, 减摩膜和钝化膜遭到破坏, 减摩效果大幅下降;另一方面, 微动磨损伴随着腐蚀反应的发生, 摩擦过程产生的摩擦热加速了微动磨损区表面的氧化反应, 促进成膜, 但是Cl-的渗透作用使表面膜更易破坏, 表面膜破坏—形成的过程不断进行, 磨损加重腐蚀, 腐蚀促进磨损, 两者间呈现出正相关的关系, 材料磨损量增大。

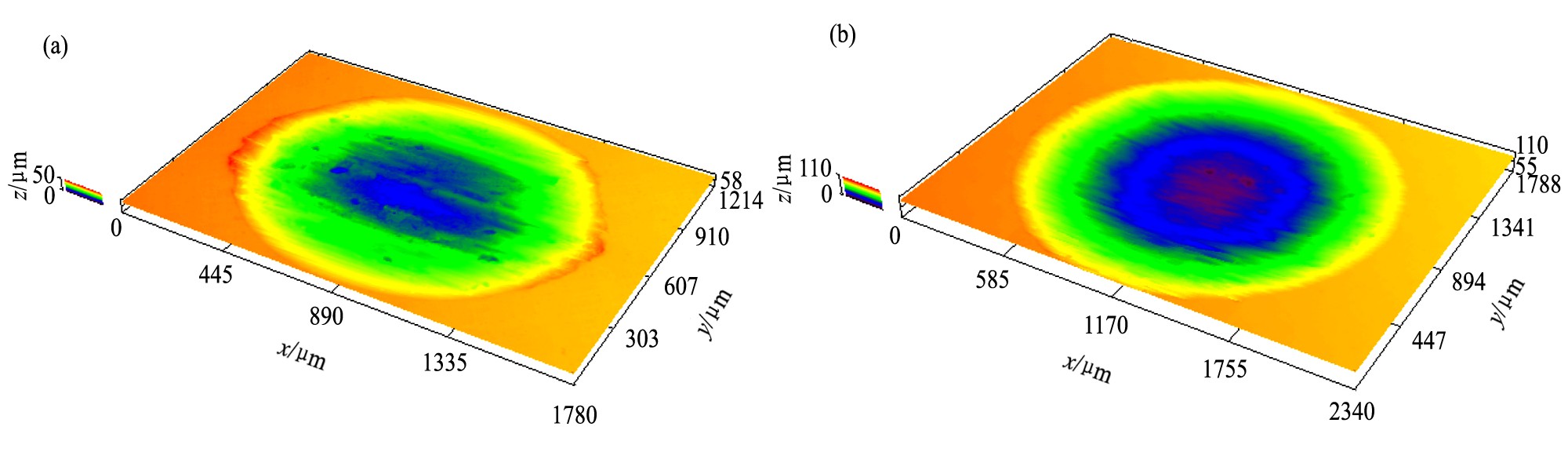

图3和4为TC4钛合金分别在纯水和3.5%NaCl溶液中1 h内的磨痕轮廓曲线和磨痕三维形貌。由图3可见, 在两种介质中, 随着振幅的增大, 磨痕深度加深, 宽度增大, 材料磨损量增加, 两种不同线型的磨痕轮廓曲线显示出截然不同的微动磨损机制。由图4可见, 在相同运动参数下, TC4钛合金在3.5%NaCl溶液中的磨痕深度要比在纯水介质中更深, 磨损体积更大, 由此证明了上述分析内容。

2.3腐蚀特性

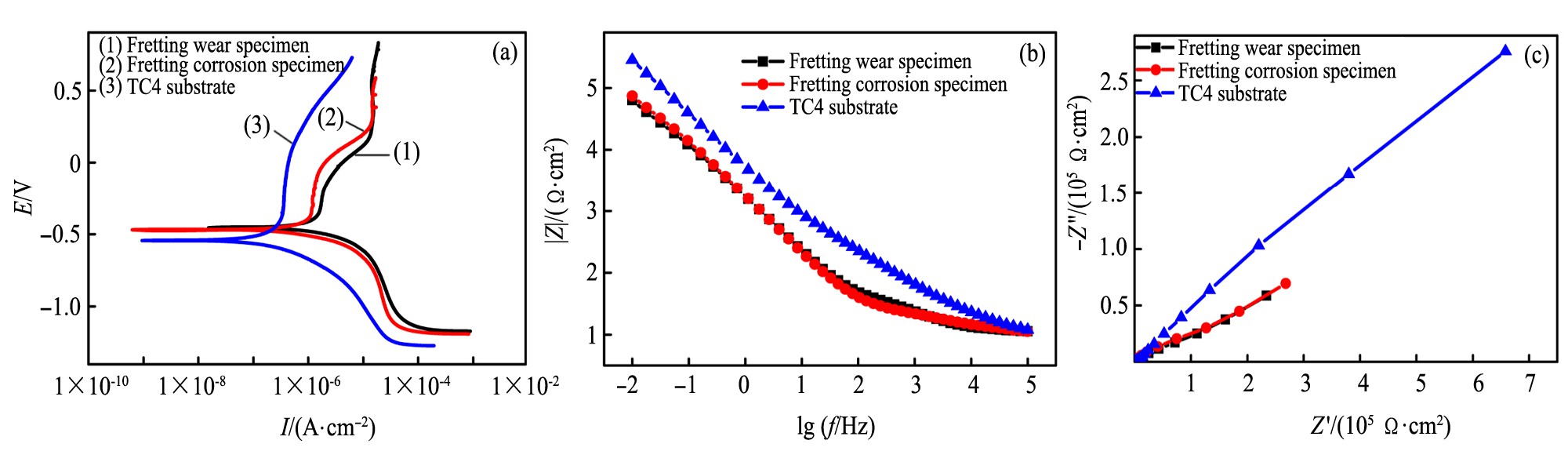

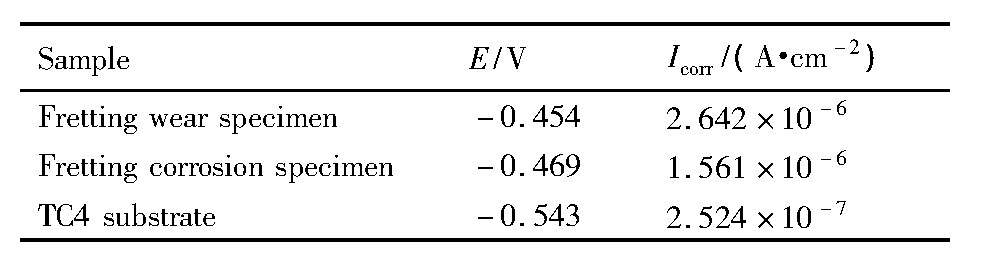

图5为纯水介质中的微动磨损试样、3.5%Na Cl溶液中的微动腐蚀试样以及TC4钛合金基体在3.5%NaCl溶液中的动电位极化曲线和电化学阻抗谱 (EIS) 。由图5 (a) 可知, 经过微动磨损和微动腐蚀的试样自腐蚀电位正移约80 m V, 电位变化并不明显, 由表1数据可知, 自腐蚀电流密度比TC4钛合金基体升高了1个数量级, 其抗腐蚀性能明显下降。在阴极极化区, 微动磨损/腐蚀试样与基体极化曲线较为一致。在阳极极化区, 微动磨损/腐蚀试样的自腐蚀电流密度快速升高, 达到1×10-6A·cm-2后电流基本稳定, 不再随着电压升高而变化, 这时样品发生钝化, 当电压达到-0.1 V后样品表面钝化膜被击穿, 发生腐蚀;当自腐蚀电流密度增大到1×10-5A·cm-2后, 样品再次发生钝化。TC4基体的腐蚀电流增长较为缓慢, 在2.5×10-7A·cm-2后基体发生钝化, 当电压达到0.1 V后基体发生腐蚀。从图5 (b) 可见, TC4基体的耐蚀性比微动磨损/腐蚀试样高出半个数量级, 基体的阻抗模值约为2.8×105Ω, 微动腐蚀试样的阻抗模值约为7.5×104Ω, 微动磨损试样的阻抗模值约为6.3×104Ω。用容抗弧的大小来判断材料的耐蚀性能[13], 从图5 (c) 可知, TC4钛合金基体的容抗弧半径最大, 容抗值最高, 抗腐蚀性能最好, 而微动磨损/腐蚀试样相对而言容抗弧半径较小, 抗腐蚀性能较差。

图3 磨痕轮廓曲线Fig.3 Wear trace profile

(a) Purified water medium; (b) 3.5%Na Cl solution

图4 磨痕三维形貌Fig.4 Three-dimensional shape of wear trace

(a) Purified water medium, 40 N, 250μm; (b) 3.5%Na Cl solution, 40 N, 250μm

图5 微动磨损/腐蚀试样及TC4基体在3.5%Na Cl溶液中的极化曲线和EIS曲线Fig.5 Polarization curves and EIS curves of fretting wear/corrosion specimen and TC4 substrate in 3.5%Na Cl solution

(a) Polarization curve; (b) Impedance modulus; (c) Nyquist diagram

表1 微动磨损/腐蚀试样及TC4基体在3.5%NaCl溶液中的腐蚀电位及腐蚀电流Table 1 Corrosion potential and corrosion current of fret-ting wear/corrosion specimen and TC4 substrate in 3.5%NaCl solution 下载原图

表1 微动磨损/腐蚀试样及TC4基体在3.5%NaCl溶液中的腐蚀电位及腐蚀电流Table 1 Corrosion potential and corrosion current of fret-ting wear/corrosion specimen and TC4 substrate in 3.5%NaCl solution

综上所述, 微动磨损/腐蚀试样的耐蚀性能同比TC4基体均要低一个数量级, 一方面, 微动磨损表面凹凸不平, 表面积增加, 分子排列杂乱无序, 电化学反应增强, 阳极溶解加速;另一方面, 机械效应会导致钝化膜局部破坏, 钝化膜的物理缺陷和活性离子的存在容易诱发加速腐蚀。但是, 通过数据对比, 发现在纯水介质中的微动磨损试样和3.5%NaCl溶液中的微动腐蚀试样耐蚀性相差不大, 后者的耐蚀性甚至要比前者稍好一些, 并没有出现因Cl-的渗透破坏作用而导致的腐蚀加速现象。出现这一现象的原因是在腐蚀磨损过程中, 腐蚀和磨损相互促进, 彼此加速, 正相关关系在腐蚀磨损进程中得到体现[14,15,16];而这一进程结束后, 在氧含量充足的条件下, TC4钛合金易钝化、易成膜, 钝化膜成膜速率较高, 稳定性较好, 即使在基体表面被破坏的情况下, 同样能够展现出良好的耐蚀性能, 在表面破坏处难以发现明显的腐蚀痕迹。

2.4微观形貌

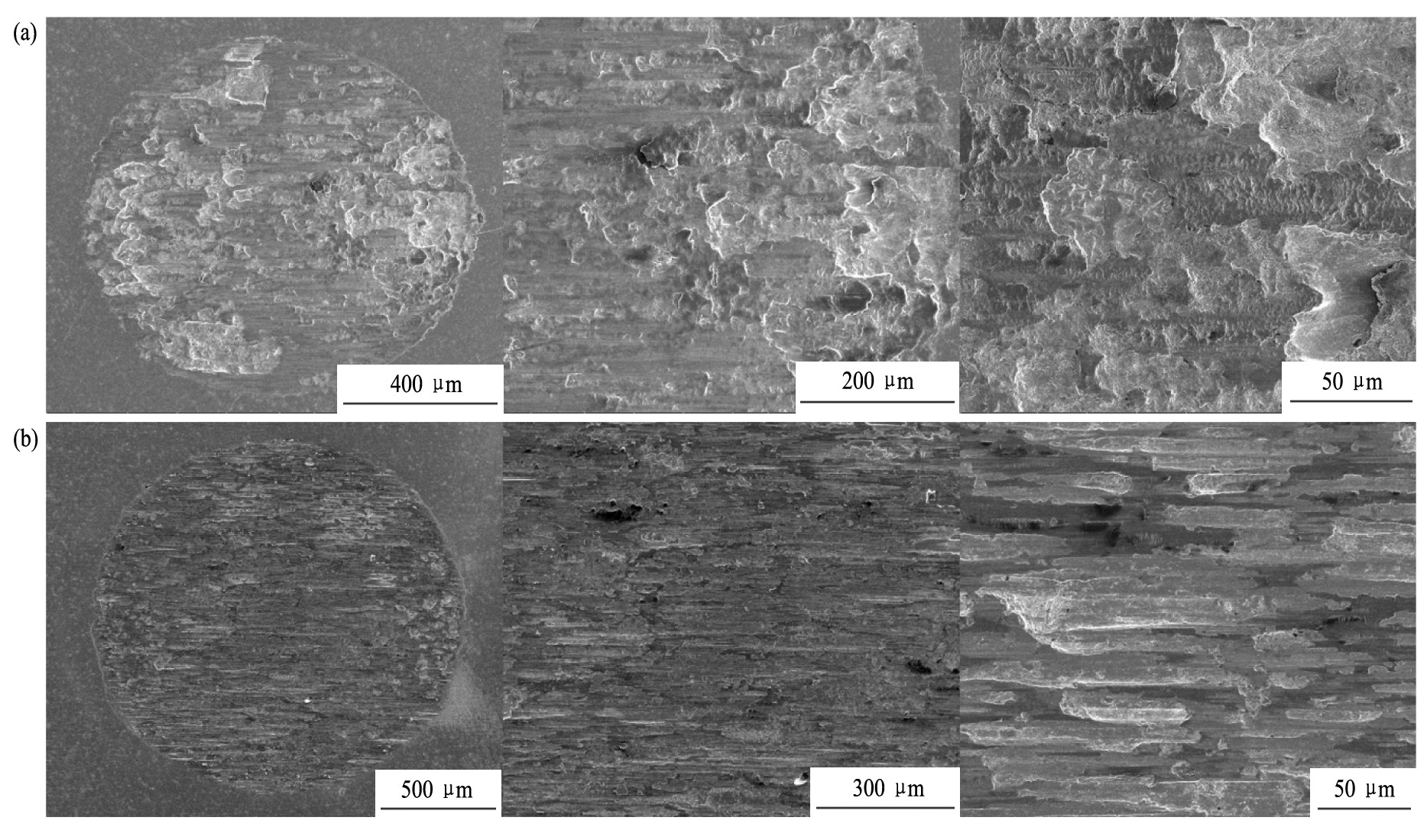

图6为TC4钛合金在纯水介质中微动磨损试样和3.5%NaCl溶液中微动腐蚀试样的磨损表面微观形貌。由图6可见, 在纯水介质中, 摩擦层出现典型的层状剥落现象, 存在明显的粘着痕迹和剥落坑, 磨损表面出现裂纹、塑性变形和剥层撕裂, 分析其磨损机制主要为粘着磨损和剥层磨损;在3.5%NaCl溶液中, 磨损表面呈现为分布不均、宽度不一、表面粗糙的犁沟痕迹, 摩擦层剥落坑较少且相对较小, 分析其磨损机制主要为腐蚀磨损和磨粒磨损, 经能谱分析发现磨损表面主要含Ti, Al, V, O, Cl, Fe等元素, 表明磨损表面含有被3.5%NaCl溶液侵蚀过后的腐蚀产物。在3.5%NaCl溶液中, 高频高载作用下, 既有对磨球表面因腐蚀产生的减摩膜层被破坏, 又有钛合金表面钝化膜被破坏, 两者产生的磨屑大量充斥到磨损表面, 这一部分磨屑经过不断的摩擦形成磨粒, 既具有阻隔垫的作用, 防止粘着, 同时具有“滚珠”的作用, 诱发磨粒磨损;在纯水介质中高频振动产生的磨屑较易排出微动接触区, 只有少部分磨屑留在磨损表面, 因此磨损机制与3.5%NaCl溶液中的完全不同。

3结论

1.TC4钛合金在纯水和3.5%NaCl溶液中微动磨损时摩擦系数数值变化无规律可循, 但从曲线走势可以看出振幅越小, 摩擦系数曲线稳定性越好;在稳定磨损阶段, 3.5%NaCl溶液中的摩擦系数曲线相对更稳定, 数据波动性相对较小。

图6 TC4钛合金在纯水/3.5%Na Cl溶液中的微动磨损表面微观形貌Fig.6 Micro-surface morphology of fretting wear of TC4 titanium alloy in purified water/3.5%Na Cl solution (a) Purified water medium; (b) 3.5%Na Cl solution

2.磨损体积随着振幅的增加而增大, 3.5%NaCl溶液中的磨损量要比纯水介质中高出一个数量级。

3.经过微动磨损/微动腐蚀的试样耐蚀性相差不大, 较TC4钛合金基体, 其自腐蚀电流密度升高一个数量级, 阻抗模值降低半个数量级, 容抗弧半径较小, 容抗值较低, 抗腐蚀性能明显下降。

4.在腐蚀磨损进程中, 腐蚀和磨损呈正相关关系;该进程结束后, TC4钛合金易钝化、易成膜, 同样展现出良好的耐蚀性。

5.TC4钛合金在纯水介质中的微动磨损机制主要为粘着磨损和剥层磨损, 在3.5%NaCl溶液中的微动磨损机制主要为腐蚀磨损和磨粒磨损。

参考文献