纳米CeO2单晶的制备与热处理对粒径的影响

韩业斌, 梅 燕, 聂祚仁, 左铁镛

(北京工业大学 材料科学与工程学院, 北京100022)

摘 要:

以Ce(NO3)3·6H2O为铈源、 NH3·H2O为沉淀剂, 用化学沉淀法通过对陈化时间的控制, 制备了单分散的单晶纳米CeO2粒子, 并用XRD、 TEM、 ED、 BET、 TG-DTA等测试手段对产物的物相结构、 形貌和纳米尺度进行了表征。 XRD分析表明, 制得的纳米CeO2粒子为萤石结构且晶型比较完整。 通过控制热处理的温度和陈化时间可以控制粒子的大小。 TEM和ED分析表明产物颗粒基本为球形, 分散性较好且为单晶。 通过TG-DTA结果可以断定所制备的前驱体结构式为CeO2·1/2H2O。

关键词: 纳米CeO2; 单晶; 制备; 结构表征; 热处理 中图分类号: O614; O643

文献标识码: A

Synthesis of single nanocrystal CeO2 and influence of thermal treatment on grain size

HAN Ye-bin, MEI Yan, NIE Zuo-ren, ZUO Tie-yong

(College of Materials Science and Engineering,Beijing University of Technology, Beijing 100022, China)

Abstract: Cerium oxide nanoparticles with single crystal were prepared by precipitation method using Ce(NO3)3·6H2O as cerium resource and NH3·H2O as precipitant through controlling aging time. The phase structure, morphology and nanosize were characterized by means of XRD, TEM, ED, BET and TG-DTA. XRD result shows that the nanoparticles CeO2 prepared by precipitation are fluorite structure with high crystallization integrity.The size of particles can be controlled by adjusting the temperature of thermal treatment and aging time. The results of TEM and ED show that the particles are spherical, dispersed well and single crystal. The products of CeO2·1/2H2O can be deduced according to the result of TG-DTA.

Key words: CeO2 nanoparticles; single crystal; synthesis; structure characterization; thermal treatment

我国稀土资源丰富, 约占世界已探明储量的80%, 其中铈的含量最丰富[1]。 CeO2是一种廉价、 用途广泛的重要轻稀土氧化物, 已被用于发光材料、 电子陶瓷、 催化剂、 玻璃抛光剂、 紫外线吸收剂等方面[2]。 纳米化后的CeO2产生了一些新的性质和用途[3]。 最新研究表明, 纳米CeO2具有独特的储放氧功能和高温快速氧空位扩散能力, 因此可广泛应用于汽车尾气催化净化材料[4]、 高温氧敏材[CM(22]料[5]、 pH传感材料[6]、 固体燃料电池中的阳极材[CM)] 料[7]、 化学机械抛光材料[8, 9]等。

随着纳米CeO2的迅速发展和广泛应用, 人们对纳米CeO2的要求也越来越高。 因此, 纳米CeO2的制备、 功能特性和应用研究成为一个迫切需要解决的课题。 目前关于纳米CeO2的制备报道很多, 但是关于制备单晶纳米CeO2的报道很少。 本文作者报道了用普通化学沉淀法, 通过对陈化时间的控制, 制备出了纳米CeO2单晶并对其进行表征; 分析了焙烧温度对粉末颗粒大小的影响。

1 实验

称取一定量的Ce(NO3)3·6H2O(AR)溶解在蒸馏水中配成均匀的0.2mol/L Ce(NO3)3溶液, 在室温下以1~2mL/min的速度滴加2mol/L NH3·H2O溶液, 滴加到完全反应为止, 将沉淀继续搅拌2h, 而后放置在室温下分别陈化2h、 5d和15d。 用离心法分离沉淀、 洗涤(水洗3次, 乙醇洗一次), 然后在70℃干燥箱中干燥24h, 即得到不同粒径的CeO2纳米晶粉末。 对陈化2h得到的样品在不同温度下热处理2h, 得到不同粒径的纳米CeO2。

采用日本JEOL公司生产的JEM-2010型透射电镜观察粒子形貌和粒径; 采用德国BRUKER公司D8-advance型X射线衍射仪进行结构分析, 采用Cu靶Kα1辐射, 用弯曲石墨晶体单色器滤波, 工作电流20 mA, 电压40kV, 扫描速度4(°)/min, 步长0.02°; 样品的BET分析用美国Micromeritics公司ASAP2020全自动快速比表面积分析仪测试, 测试前样品先在200℃下抽脱活化4h; 用TA Instruments公司的STA449C热重-差热分析仪做样品的热分析, 升温速率为10℃/ min。

2 结果与讨论

2.1 纳米CeO2粒子的形貌和粒径观察

当沉淀产物与母液一起静置时, 由于Gibbs-Thomson效应, 将发生小粒子溶解消失和大粒子长大现象, 即Ostwald熟化[10]。 另外, 在反应沉淀过程中, 首先析出的粒子由于高的表面能常常处于介稳态, 而后随着沉淀过程的进行, 这种介稳相逐渐的转变为较稳定的固态, 即发生了二次转化。 而在微小晶粒形成后, 液相体系就成为了两相混合体系, 固相将向表面能小的方向发展, 发生聚结生长。 因此, 陈化不同的时间能得到不同形貌和大小的颗粒。 为了研究所合成的纳米CeO2粒子的形貌和粒径大小, 我们对所制备的纳米CeO2样品进行了透射电镜分析, 结果如图1所示。 由图可见, 所合成的纳米CeO2粒子在陈化时间很短时, 得到的是粒径小于10nm的球形颗粒且分散性不好, 而在陈化15d后, 得到粒径约为100nm的球状单晶CeO2颗粒且分散性很好。 由纳米CeO2粒子的ED照片(见图1)可以看出, 在陈化时间短时, 得到的粒子为多晶结构, 而陈化15d后得到的粒子为纳米单晶结构。

图1 不同陈化时间后得到的粒子TEM形貌

Fig.1 TEM morphologies of particles aged for different time

出现上述现象的原因可以用液相析出固体的经典理论进行解释: 在制备纳米粉体的过程中, 晶核的形成速度和生长速度是影响颗粒大小的关键因素。 而实际上, 在伴随成核和晶粒生长两个过程中, 还存在着核与颗粒或颗粒与颗粒之间的相互合并而形成较大颗粒的现象。 纳米CeO2粒子在形成时, 搅拌作用抑制了粒子间的凝聚生长, 生成的是粒径很小的纳米粒子(如图1(a))。 在陈化阶段, 起初生成的小粒径纳米CeO2粒子在高表面能的作用下, 凝聚生长, 形成了粒径稍大一些的纳米CeO2粒子(图1(b)); 而随着陈化过程的继续, 粒径很小的纳米CeO2粒子聚集到稍大的纳米CeO2粒子上, 通过表面反应、 表面扩散或体积扩散而“溶合”进入到稍大的纳米CeO2粒子之中, 形成较大的纳米CeO2粒子(图1(c))。 由于这种“溶合”速度很快, 即“溶合”反应所需要的时间小于相邻颗粒二次的有效碰撞间隔时间, 数个小粒子很快就聚集形成一个整体的纳米CeO2粒子。 陈化过程中, 晶体生长的实质是生长基元从流体相中不断通过界面而进入晶格的过程[11]。 一部分小晶粒溶解使溶液中的构晶离子增多, 这些构晶离子通过界面进入大晶粒的晶格中使晶粒长大, 得到粒径较大的单晶纳米CeO2粒子。

2.2 焙烧温度对粉末颗粒度的影响

在纳米粉末的制备过程中, 温度是使粉末的粒径产生微观变化的主要因素。 粉末在沉淀时形成的颗粒很小, 加热干燥时粒径就会有所团聚并长大, 而在高温焙烧时粒径的增长更加明显。 因此研究焙烧温度对纳米粉末微观变化的影响, 对控制粉末粒径具有重要的理论意义。

2.2.1 X射线衍射分析

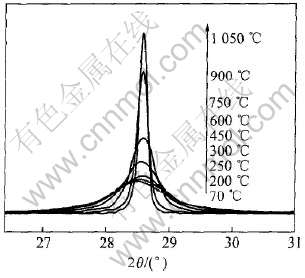

图2和3所示分别为陈化2h后得到的产物在不同温度下焙烧2h后的X射线衍射谱和(111)晶面的X射线衍射谱。

图2表明产物在70℃焙烧后即得到晶型比较完整的CeO2, 并且随着焙烧温度的升高, 结构不变, 都是单相立方晶系结构, 空间群为O5h-FM3M的CeO2粉末。 图3可以看出焙烧温度在450℃以下, 衍射峰半高宽相差不多, 这说明可能是少量粒子的团聚导致了半高宽稍微变化; 而到了600℃半高宽明显的变窄, 衍射峰强度加强, 表明粒子粒径在不

图2 不同温度热处理2h后纳米CeO2的X射线衍射谱

Fig.2 XRD patterns of CeO2 calcined at various temperatures for 2h

图3 不同样品的(111)晶面衍射谱

Fig.3 XRD patterns of(111)crystal face for various samples

断的长大, 晶格逐渐的趋向完整和平衡。 这也说明所制备的初始产物为软团聚。 在通过焙烧变成硬团聚的过程中, 晶粒逐渐长大, 粒径迅速增加。 这为通过调整焙烧温度控制晶粒大小提供了理论依据。

根据Scherrer公式计算得到的系列样品的平均粒径列于表1。

![]()

式中 d为晶粒的平均尺寸; 常数k=0.89; λ=0.1542nm; β为半峰宽(弧度); θ为衍射角。 从表1可以看出450℃以下粒径变化不大, 450℃以上粒径增大明显。

表1 不同焙烧温度下粒子的粒径大小

Table 1 Size of grain calcined at various temperatures

2.2.2 BET测试

为了考察所制备粒子的表面状况, 对经不同温度焙烧2h后的粒子进行了BET测试, 其结果列于表2。 由表2可见, 产物的比表面积随着焙烧温度的升高逐渐降低, 其中在400℃以下降低的幅度比较小, 这是因为粒子之间发生了软团聚; 而在400℃以上比表面积下降的很大, 这是由粒子的硬团聚和晶粒长大造成的。 这与X射线衍射测定的结果一致。 根据下列公式计算平均粒径:

D=6/(S ·ρ)

式中 D为平均粒径; S为测得的比表面积; ρ为样品的密度。 根据由不同温度焙烧制备的CeO2纳米粉末的密度[12], 计算了平均粒径, 如表2所列。 由表可见, 随着温度的升高, 样品的粒径逐渐增大。 根据BET比表面测试结果得到的粒径大于根据X射线衍射结果计算得到的粒径。 这是由于纳米粒子具有的高比表面能使其发生团聚, 导致表面吸附氮气量降低, 因而测得的比表面值较低, 导致粒径偏大。

表2 BET比表面测试结果

Table 2 Results of BET measurement

2.2.3 晶粒生长的动力学过程

纳米粒子在焙烧时逐渐长大, 是晶粒生长动力学过程。 CeO2晶粒生长动力学方程为[13]:

![]()

式中 D为经过时间焙烧后晶粒的平均尺寸, nm; D0为初始晶粒的平均尺寸, nm; n为晶粒生长指数, 在一定程度上反应了CeO2晶粒生长过程的传质机理, 不同的生长指数对应不同的生长传质机理, 生长指数n在不同的生长机制下分别为1~12不等。 根据文献[14]的报道, 对CeO2焙烧体系n可取5; E为晶粒生长活化能, kJ/mol; R是气体常数; T是绝对温度, K; k0是常数。 一般情况下DD0, D0可以忽略不计。 两边取对数并整理得:

![]()

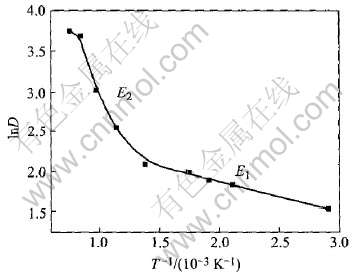

根据X射线衍射结果计算出的晶粒的平均尺寸(见表1), 将lnD对1/T作图(见图4), 那么所得到的斜率为-E/5R。

由图4可以看出, lnD对T-1并不是完全呈线性关系, 而是在450℃时(即T-1=1.383×10-3) 出现了拐点, 也就是说在450℃前后晶粒生长的活化能是不同的: -E1/5R=-0.354, E1=14.72kJ/mol; -E2/5R=-3.147, E2=130.8kJ/mol。 由此可见, 晶粒在450℃以下的活化能远远小于450℃以上的活化能。 引起晶粒生长活化能变化的因素很多, 其中热力学因素是最重要的。 根据X射线衍射结果和BET测试结果可以认为: 在较低温度下, 由于晶粒尺寸很小, 晶格发育不完善[15]、 缺陷较多, 比表面积大, 表面活性高, 这时晶粒生长阻力相对就很小, 因此晶粒生长活化能较低; 而在较高的焙烧温度下, 颗粒迅速长大, 晶格发育趋于完整和稳定, 晶格缺陷也逐渐减少, 比表面积大大减小, 表面活性降低, 这使得晶粒生长阻力明显增加, 因而导致晶粒生长活化能显著增加。

图4 lnD—T-1关系曲线

Fig.4 Curve of lnD—T-1

根据上面的计算可知E1〈E2, 因此在450℃以下生长速率应该大于450℃以上的生长速度。 但是通过用Scherrer公式计算的平均晶粒尺寸的结果来看, CeO2晶粒在温度为450℃以下的生长速度要小于450℃以上的生长速度。 这是因为在低温下, 晶粒的长大主要是小晶粒的相互粘结引起的, 此过程是简单的物理过程, 所以晶粒的生长速率不大。 而在高温下, 细晶粒要逐渐长大, 这种晶粒长大是一部分晶粒生长也是另一部分晶粒缩小或消失的过程, 是晶界移动的结果。 晶粒的生长速率取决于晶界移动的速率, 而晶界移动速率随温度呈指数规律增加[16], 从而导致CeO2晶粒快速生长。

2.3 热分析结果

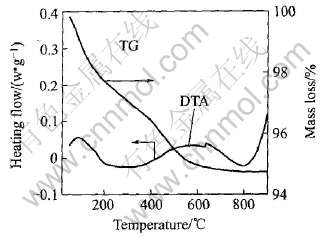

一般情况下, 氨水沉淀法制备的CeO2前驱体为CeO2·nH2O, 其中n的值一般在0~2之间[17]。 通过对前驱体热分析(图5)可以推算出产物的带结晶水的数目, 即n的值。

图5 纳米CeO2粒子的TG-DTA曲线

Fig.5 TG-DTA Curves of CeO2 nanoparticles

图5所示是纳米CeO2粒子的TG-DTA曲线。 从图中可见有两个明显的吸收峰, 100℃左右的吸热峰主要是样品中的吸附水吸热后被释放出来造成的, 所对应的质量损失率为2.3%。 由此可见, 制备的纳米CeO2粒子活性很高, 极易吸收空气中的水分; 第二个吸热峰的峰值温度大约为600℃, 这是体系中结晶水吸热后并放出的表现, 这个吸热峰的形态比较宽, 这也说明是结晶水不易失去, 这个过程所对应的质量损失率为3%左右, 通过计算得n值为1/2。 因此可以断定所制备得前驱体为CeO2·1/2H2O。

3 结论

1) 通过普通化学沉淀法可以直接制备出晶型比较完整的纳米CeO2单晶, 属于立方晶系萤石结构, 空间群为O5h-FM3M。

2) 通过控制陈化时间可以得到不同粒径的纳米CeO2粒子, 用此工艺可以达到控制粒子大小的目的。 成功地制备出了晶型完整的单晶CeO2粒子, 分散性好, 粒径在100nm左右。

3) BET结果表明, 产物的比表面积随着焙烧温度的升高而降低。

4) 利用晶粒生长动力学公式计算得到, 在450℃前后晶粒生长活化能E1〈E2, 说明生长速度随温度升高逐渐降低。 从X射线衍射结果来看, 随着焙烧温度的升高, 产物粒子的粒径和生长速度都是逐渐增大。 这主要是因为在低温下, 主要是小晶粒相互粘结的结果; 在高温下是晶界移动的结果, 而晶粒移动的速率随温度成指数规律增加, 从而导致CeO2晶粒快速生长。

5) 热分析结果表明所制备的产物总的质量损失率为5.3%, 其中结晶水质量损失率为3%, 因此可以断定前驱体为CeO2·1/2H2O。

REFERENCES

[1]姜亚昌, 王巧梅, 李华. 稀土纳米氧化物的应用与生产技术[J]. 纳米科技与产业, 2002, 106(9): 67-68.

JIANG Ya-chang, WANG Qiao-mei, LI Hua. Application and product technology of nano rare earth oxide[J]. Nanotechnology and Industry, 2002, 106(9): 67-68.

[2]马燕合. 我国稀土应用开发现状及其展望[J]. 材料导报, 2000, 14(1): 3-5.

MA Yan-he. Current status and prospects of rare earth applications in china[J]. Chinese Materials Review, 2000, 14(1): 3-5.

[3]Dong X T, Qu X G, Hong G Y, et al. Preparation and application in electrochemistry of naocrystalline CeO2[J]. Chinese Science Bulletin, 1996, 41(16): 1396-1401.

[4]肖莉, 林培琰, 杨志柏, 等. Ce-Zr固溶体的纯度及其在三效催化剂中的作用[J]. 分子催化, 2000, 14(2): 81-86.

XIAO Li, LIN Pei-yan, YANG Zhi-bo, et al. Phase purity of Ce-Zr solid solutions and their effects on three-way catalysts[J]. Journal of Molecular Catalysis, 2000, 14(2): 81-86.

[5]Izu N, Shin W, Murayama N, et al. Resistive oxygen gas sensors based on CeO2 fine powder prepared using mist pyrolysis[J]. Sensors and Actuators B, 2002, 87: 95-98.

[6]Shuk P, Ramanujachary K V, Greenblatt M. New material-oxide-type PH sensors[J]. Solid State Ionics, 1996, 86-88: 1115-1120.

[7]Mori T, Drennan J, Yarong Wang, et al. Influence of nano-structure on electrolytic properties in CeO2 based system[J]. Journal of Thermal Analysis and Calorimetry, 2002, 70: 309-319.

[8]XU Hua-rui, GAO Lian, GU Hong-chen Gu, et al. Synthesis of solid, spherical CeO2 particles prepared by the spray hydrolysis reaction method[J]. Journal of Ceramic Society, 2002, 85(1): 139-144.

[9]LI Yong-xiu, ZHOU Xue-zhen, WANG Yong, et al. Preparation of nano-sized CeO2 by mechanno-chemical reaction of cerium carbonates with sodium hydroxide[J]. Materials Letters, 2003, 58: 245-249.

[10]陆杰, 王静康. 反应结晶(沉淀)研究进展[J]. 化学工程, 1999, 27(4): 24-27.

LU Jie, WANG Jing-kang. Research process of reaction precipitation crystalline[J]. Chemical Engineering, 1999, 27(4): 24-27.

[11]李汶军, 施尔畏, 仲维卓, 等. 负离子配位多面体生长基元的理论模型与晶粒形貌[J]. 人工晶体学报, 1999, 28(2): 117-125.

LI Wen-jun, SHI Er-wei, ZHONG Wei-zhuo, et al. Anion coordination polyhedron growth unit theory mode and crystal morphology[J]. Journal of Synthetic Crystals, 1999, 28(2): 117-125.

[12]董相廷, 李铭, 张伟, 等. 沉淀法制备CeO2纳米晶与表征[J]. 中国稀土学报, 2001, 19(1): 24-26.

DONG Xiang-ting, LI Ming, ZHANG Wei, et al. Preparation and characterization of nano crystalline CeO2 by precipitation method[J]. Journal of the Chinese Rare Earth Society, 2001, 19(1): 24-26.

[13]Baldo J B, Pandlfelli V C, Casarimi J, et al. Grain growth of the lime and periclase phases in a synthetic dolomite[J]. Journal of American Ceramic, 1988, 11(9): 720-725. [14]杨振华. 纳米氧化铈沉淀法合成及其分散性研究[D]. 长沙: 中南大学, 2004.

YANG Zhen-hua. Synthesis and Dispersion Property of CeO2 Nanoparticles by Precipitation Method[D]. Changsha: Central South University, 2004.

[15]宋晓岚, 邱冠周, 曲鹏, 等. 纳米CeO2在热处理过程中的结构和性能变化[J]. 中国有色金属学报, 2004, 14(11): 1934-1939.

SONG Xiao-lan, QIU Guan-zhou, QU Peng, et al. Structure and property changes of CeO2 nanocrystalline in thermal treatment process[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11): 1934-1939.

[16]陆佩文. 无机材料科学基础[M]. 武汉: 武汉工业大学出版社, 1999.

LU Pei-wen. Science Foundation of Inorganic Materials[M]. Wuhan: Wuhan University of Technology Press, 1999.

[17]YUAN Wen-hui, BI Huai-qing, WEI Chao-hai. Structure characterization of nanosized cerium oxide particles prepared by homogeneous precipitation[J]. Journal of South China University of Technology (Nature Science Edition), 2004, 32(4): 52-56.

收稿日期: 2005-08-01; 修订日期: 2005-11-11

通讯作者: 聂祚仁, 教授, 博士; 电话: 010-67391536; E-mail: zrnie@bjut.edu.cn

[1]姜亚昌, 王巧梅, 李华. 稀土纳米氧化物的应用与生产技术[J]. 纳米科技与产业, 2002, 106(9): 67-68.

[2]马燕合. 我国稀土应用开发现状及其展望[J]. 材料导报, 2000, 14(1): 3-5.

[4]肖莉, 林培琰, 杨志柏, 等. Ce-Zr固溶体的纯度及其在三效催化剂中的作用[J]. 分子催化, 2000, 14(2): 81-86.

[10]陆杰, 王静康. 反应结晶(沉淀)研究进展[J]. 化学工程, 1999, 27(4): 24-27.

[11]李汶军, 施尔畏, 仲维卓, 等. 负离子配位多面体生长基元的理论模型与晶粒形貌[J]. 人工晶体学报, 1999, 28(2): 117-125.

[12]董相廷, 李铭, 张伟, 等. 沉淀法制备CeO2纳米晶与表征[J]. 中国稀土学报, 2001, 19(1): 24-26.

[15]宋晓岚, 邱冠周, 曲鹏, 等. 纳米CeO2在热处理过程中的结构和性能变化[J]. 中国有色金属学报, 2004, 14(11): 1934-1939.