气/液比对喷射成形超高强铝合金显微组织及性能的影响研究

北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京有色金属研究总院有色金属材料制备加工国家重点实验室 北京100088,北京100088,北京100088,北京100088,北京100088,北京100088

摘 要:

采用喷射成形技术制备了Al11Zn2.8Mg1.8Cu超高强铝合金, 研究了G/M比对材料显微组织及室温机械性能的影响。结果表明:喷射成形沉积坯件微观组织均匀、细小, 晶粒基本为球形或类球形, T相和S相数量大幅度减小 (与铸造相比) ;随着G/M比的增大, 喷射成形沉积坯件的晶粒尺寸逐渐减小, 低熔点共晶相的数量也逐渐减少, 但收得率逐渐降低。研究结果表明理想的G/M值为4·55.0kg/kg, 此时晶粒度为1525μm, 致密度可达到94%96%, 收得率可以达到60%65%, 极限抗拉强度为800830MPa, 同时延伸率在9%以上。

关键词:

喷射成形;7XXX系高强铝合金;显微组织;力学性能;G/M比;

中图分类号: TG113

收稿日期:2005-11-16

基金:国家“863”高技术计划新材料领域“十五”重点项目资助 (2001AA332030);

Influence of G/M Ratio on Microstructures and Properties of Spray-Formed Ultra-High Strength Aluminum Alloys

Abstract:

The Al11Zn2.8Mg1.8Cu ultra-high strength aluminum alloy was prepared by spray forming technology, and the influence of G/M ratio on microstructures and properties of alloys was studied. The results show that the microstructures of the alloy are homogeneous and the grains are spherical or approximate spherical morphology with an average grain size of 10 to 50 μm. The secondary phase along the grain boundary and inside the grain is fine, and the micro-segregation and macro-segregation are restrained in the alloy. The increase of the G/M ratio leads to refinement in grain size, decrease in the amount of phase S and T, decrease in yield, improvement in room temperature mechanical properties. When the G/M ratio is 4.5~5.0, the grain size is 15~25 μm, the density is 94%~96%, the ultimate tensile strength of the alloy is 800~830 MPa, and the elongation rate is above 9%, after T6 heat treatment.

Keyword:

spray forming technology; ultrahigh-strength aluminum alloy; microstructures; G/M ratio;

Received: 2005-11-16

铝合金作为金属材料中最典型的轻质结构材料, 具有比重低、 易加工、 成本低等优点, 一直是一种关键的军民两用材料。 7XXX系铝合金是铝合金系列中强度最高的合金, 经过近70年的发展, 各国材料工作者已达成共识的是7XXX系合金的强度随 (Zn+Mg) 含量的提高而提升, 但由于随着7XXX系铝合金中的Zn含量的增加, 材料中的宏观偏析和铸锭过程中的热裂倾向加大, 严重影响铸锭的成品率和材料的最终使用性能, 导致该系合金的强度很难突破700 MPa大关

1 实 验

喷射成形实验在北京有色金属研究总院自行研制的SF-200喷射成形设备上进行, 选用工业纯Al, 纯Zn, 纯Mg, 纯Cu, AlZr和AlNi中间合金, 合金的名义成分为Al11Zn2.8Mg1.8Cu。 具体的喷射成形工艺参数如下: 雾化温度800~850 ℃, 雾化距离400~500 mm, 斜喷角20°~30°, 接收盘旋转速度30~60 r·min-1, 下降速度1~3 mm·s-1。

将沉积态合金棒坯剥皮后在420 ℃进行挤压, 然后选用了T6峰时效热处理工艺, T6工艺为: 450 ℃×1 h+475 ℃×1.5 h固溶处理+120 ℃/20 h。 然后进行性能测试和组织分析, 在NEOPHOT-2型金相显微镜下观察沉积态组织情况, 合金的力学性能测试在MTS-810型试验机上进行。

2 结果与讨论

2.1 雾化气体质量流率与熔体金属质量流率比 (G/M比)

喷射成形沉积坯件的显微组织状况与沉积成形过程中的冷却速度存在一定的对应关系, 而整个工艺过程中涉及到的传热介质只有雾化气体和金属熔体, 因此引入了雾化气体质量流率与金属熔体质量流率比 (G/M比) 的概念。 G/M比值可以综合表征合金熔体的雾化和冷却效果, G/M比值越大, 雾化效果越好, 雾化液滴的平均尺寸越小, 冷却速度越大, 雾化锥到达沉积坯件表面时整体固相含量越高; 反之, G/M比值越小, 雾化液滴的平均尺寸越大, 冷却速度越小, 雾化锥到达沉积坯件表面时整体固相含量越小。

2.2 G/M比对显微组织的影响

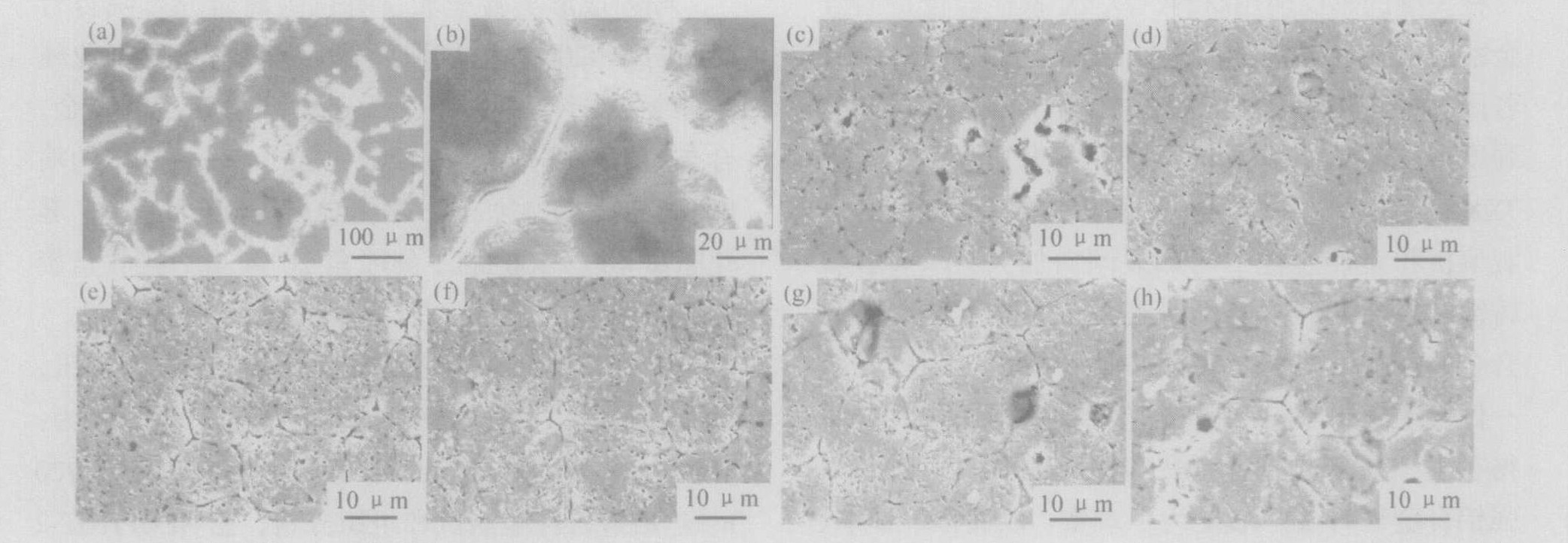

图1是在其它工艺参数 (熔体温度、 接收盘转速、 接收盘下降速度等) 保持一致的前提下系统研究了G/M比在3~5之间变化 (对应着不同的冷却速度) 对沉积坯件显微组织的影响规律。

从图1 (a) 和 (b) 可以清楚地看出, 铸件的显微组织主要是由α枝晶相和低熔点共晶相组成, α枝晶的晶粒往往达到100 μm以上, 更有甚者可以达到mm级, 而低熔点共晶相 (T相和S相) 则分布于枝晶之间 (厚度通常可以达到μm级) , 这些粗大的一次析出物在挤压过程中很难得到充分破碎, 严重地影响材料的强度和塑性。 而从图1 (c) ~ (h) 中可以看出, 喷射成形沉积坯件中微观组织非常均匀, 晶粒细小, 晶粒基本为球形和类球形, 平均晶粒尺寸大约在10~50 μm之间, 原本在铸态下大量存在的T相和S相数量大幅度减小, 这是由于在凝固过程中冷却速度较高, T相来不及析出就发生凝固行为, 使过量的合金元素固溶在基体中或以小尺寸析出物的形态存在。

由图1和表1可知, 当G/M比为5.5时, 合金在凝固过程中冷却速度偏高, 雾化液滴到达沉积坯件表面时固相含量偏高, 材料的晶粒度为6~10 μm左右, 晶内的析出物尺寸小且数量较少, 晶界析出物不连续, 但是沉积坯件周边30 mm范围内存在大量的微观孔洞, 致密度只有91%~92%, 同时收得率只有58%~60%; 当G/M比达到4.5~5.0时, 晶粒略有增大, 达到15~25 μm, 晶界析出物的形貌、 尺寸、 数量变化不大, 但孔隙率有所降低, 致密度可达到94%~96%, 收得率可以达到60%~65%; 当G/M比为4.0时, 材料的晶粒度为30~35 μm, 晶粒仍然为球形或类球形, 晶内的一次析出物数量增多、 尺寸增大, 同时晶界的析出物进一步增大, 且逐渐变得连续, 此时材料的致密度大约为96%, 收得率为69%; 当G/M比为3.0~3.75时, 晶粒尺寸大约在35~50 μm左右, 晶界有连续的析出物, 而且尺寸较大, 此类沉积坯件中小尺寸的疏松大幅度减小, 但是存在一些较大的宏观凝固疏松, 此时沉积坯件的平均致密度可以达到96%~97%, 收得率可以达到70%~75%。

图1 Al11Zn2.8Mg1.8Cu合金铸态和不同G/M比对应的SEM像

Fig.1 SEM of as-casted Al11Zn2.8Mg1.8Cu alloy and as-deposited Al11Zn2.8Mg1.8Cu alloy with different G/M ratio

(a) 铸态; (b) 铸态; (c) G/M=5.5; (d) G/M=5.0; (e) G/M=4.5; (f) G/M=4.0; (g) G/M=3.5; (h) G/M=3.0

表1 雾化气体/金属质量流率比 (G/M) 对Al11Zn2.8Mg1.8Cu合金沉积坯件成形性、 致密度和实收率的影响*

Table 1 Influence of G/M ratio on forming, density and yield of as-deposited Al11Zn2.8Mg1.8Cu alloy

| G/M比 (kg/kg) |

沉积坯件成形性 (沉积坯件内部气孔、 疏松情况) |

晶粒度/ μm |

平均致密度/ (理论密度) % |

收得率/ % |

| 3.0 | 有环状连续或不连续疏松 | 50~60 | 96~97 | 75 |

| 3.5 | 沉积坯件内部不连续疏松较多 | 40~45 | 96~97 | 73 |

| 3.75 | 沉积坯件内部疏松较少 | 35~40 | 95~96 | 70 |

| 4.0 | 沉积坯件整体较致密 | 30~35 | 95~96 | 69 |

| 4.5 | 沉积坯件中心致密 | 18~25 | 95~96 | 65 |

| 5.0 | 周边10 mm范围有少量疏松 | 15~20 | 94~95 | 60 |

| 5.5 | 周边30 mm范围有少量疏松 | 6~10 | 91~92 | 58 |

* 所制备的全部沉积坯件的直径控制在Φ 200~250 mm范围; 沉积坯件平均致密度的测量是将沉积坯件剥皮 (周边3 mm, 顶部2 mm, 底部5 mm) 后采用排水法进行计量; 沉积坯件实收率=沉积坯件重量/雾化合金总量

由此可知, G/M比对材料的显微组织和晶粒度有很大的影响, 本文利用不同的工艺制备的材料晶粒度大约在10~50 μm之间变化。 文献

综合考虑材料的显微组织、 晶粒度、 致密度、 收得率, 本实验优化选择出的理想的G/M值为4.5~5.0 kg/kg (对应的雾化压力为0.7~0.8 MPa, 导流管直径为3.5 mm) , 此时晶粒度为15~25 μm, 致密度可达到94%~96%, 收得率可以达到60%~65%。

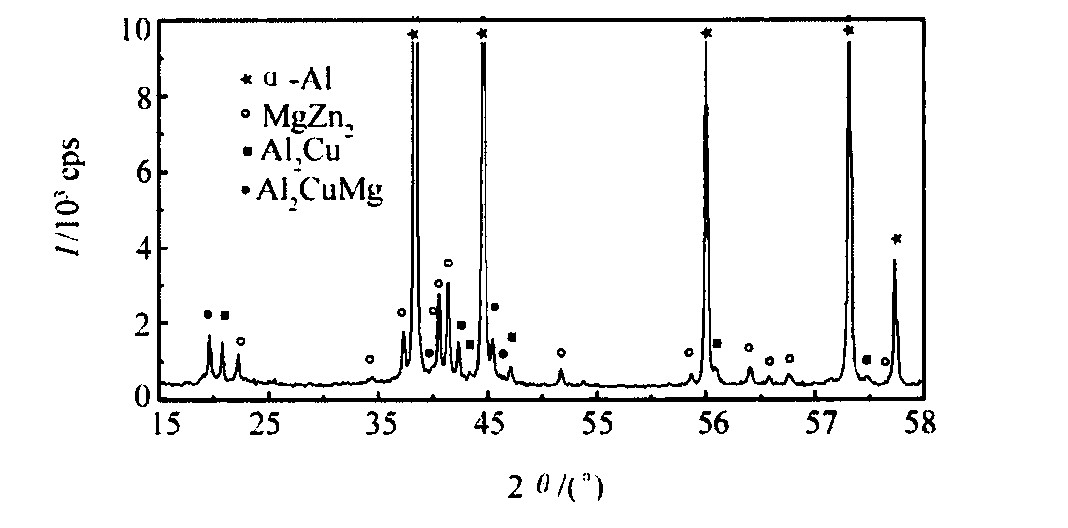

2.3 沉积态材料相组成分析

从Al11Zn2.8Mg1.8Cu合金沉积坯件的XRD分析结果 (图2) 可知喷射成形制备的超高强Al11Zn2.8Mg1.8Cu合金中的主要组成相为: α-Al、 六方晶格的MgZn2、 四方晶格的CuAl2和面心斜方晶格的Al2CuMg。 另外, 从XRD衍射图中衍射峰的强度可以判断MgZn2含量较多。

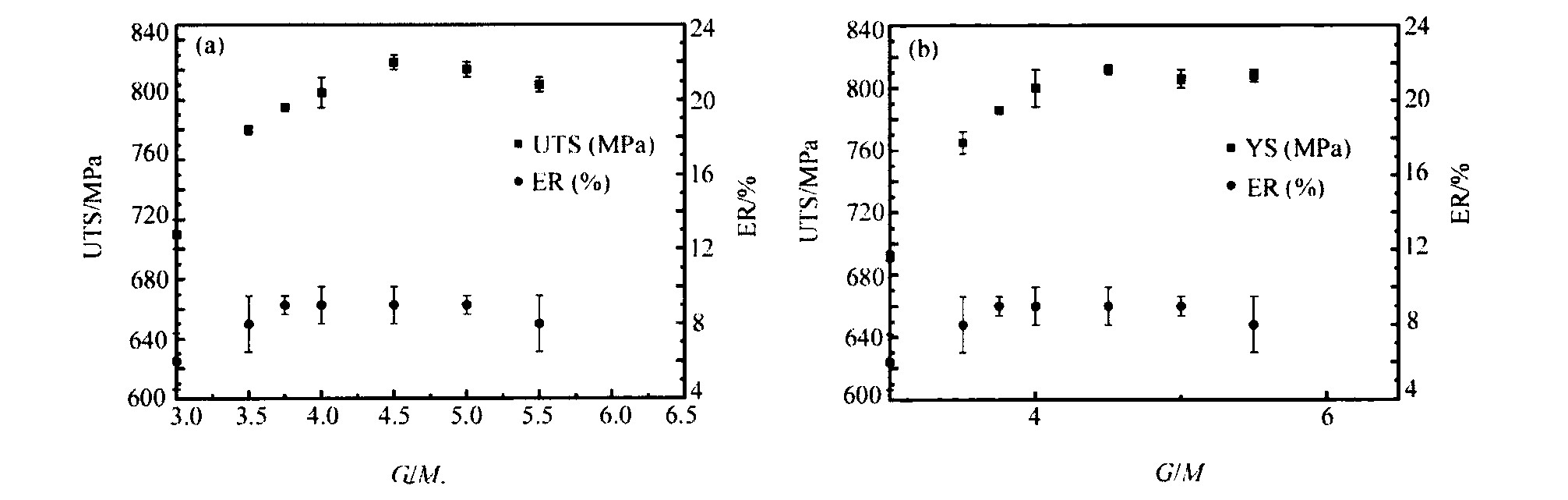

2.4 G/M比对性能的影响

图3是不同G/M比工艺条件制备的材料经450 ℃/1 h+480 ℃/1.5 h+120 ℃/20 h (近似T6处理) 处理后材料的强度和塑性的变化规律, 从图3可以看出, 随着G/M比的增大, 合金的极限抗拉强度逐渐升高, 当G/M在4.0以下时, 材料的强度在700~800 MPa之间, 没有充分发挥出喷射成形快速凝固的特性; 当G/M比达到4.0以上时材料的极限抗拉强度都可以达到800 MPa以上; 当G/M比为4.5时, 合金的极限抗拉强度可以达到830 MPa, 同时延伸率保持在9%; 但是当G/M比高于5.0时材料极限抗拉强度值有所降低, 同时延伸率不稳定, 这是由于此时的工艺条件下制备的材料中存在大量的细小凝固疏松和固有空洞, 随着G/M比的增大, 沉积坯件中固有孔洞增多, 在后续热挤压过程中, 一些微空洞没有闭合或焊合, 造成材料的延伸率比较分散。

图2 沉积态Al11Zn2.8Mg1.8Cu的XRD衍射图

Fig.2 X-ray diffraction spectrum of as-deposited Al11Zn2.8Mg1.8Cu alloy

图3 Al11Zn2.8Mg1.8Cu合金G/M比对应的力学性能

Fig.3 Properties of sprayformed Al11Zn2.8Mg1.8Cu alloy with different G/M ratio

(a) 极限抗拉强度; (b) 屈服强度与延伸率

3 结 论

1. 喷射成形沉积坯件中微观组织非常均匀、 细小, 晶粒基本为球形或类球形, 平均晶粒尺寸大约在10~50 μm之间, 原本在铸态下大量存在的T相和S相数量大幅度减小。

2. 随着G/M比的增大, 喷射成形沉积坯件的晶粒尺寸逐渐减小, 低熔点共晶相的数量逐渐减少, 但收得率也逐渐降低。 实验结果表明理想的G/M值为4.5~5.0 kg/kg (对应的雾化压力为0.7~0.8 MPa, 导流管直径为3.5 mm) , 此时晶粒度为15~25 μm, 致密度可达到94%~96%, 收得率可以达到60%~65%。

3. 随着G/M比的增大, 合金的极限抗拉强度逐渐升高, 当G/M在4.0以下时, 材料的强度在700~800 MPa之间; 当G/M比达到4.0以上时材料的极限抗拉强度可以达到800 MPa以上; 当G/M比为4.5时, 合金的极限抗拉强度可以达到830 MPa, 同时延伸率保持在9%; 但是当G/M比高于5.0时材料极限抗拉强度值有所降低, 同时延伸率不稳定。

参考文献