网络首发时间: 2015-10-29 13:54

超高纯CuMn合金材料微观组织和织构演变研究

北京有色金属研究总院有研亿金新材料有限公司北京市高纯金属溅射靶材工程技术研究中心

摘 要:

当前超大规模集成电路(ULSI)的特征尺寸已经步入纳米范围,随着特征尺寸的减小,铜互连面临着严重的可靠性问题,采用合金化手段可有效抑制晶界附近的电迁移。因而本文主要研究超高纯铜锰合金材料,通过金相(OM)、电子背散射衍射(EBSD)等分析手段研究超高纯铜锰合金材料塑性形变过程和热处理过程中铜锰合金试样的微观组织变化和轧制、再结晶织构变化。实验结果表明:经过对塑性变形试样的分析后发现,试样微观组织主要由许多破碎的小晶粒及亚晶组成,同时试样中存在典型的轧制织构并且存在大量的小角度晶界。经过退火热处理后,试样的微观组织比较均匀,晶粒细小,晶粒尺寸大约为10.7μm;典型轧制织构组分下降比较明显,典型再结晶织构组分上升,但大部分晶粒处于随机取向,试样退火热处理后几乎全部为大角度晶界。

关键词:

中图分类号: TN405.97;TG146.11

作者简介:关冲(1987-),男,黑龙江鸡西人,硕士研究生,研究方向:溅射靶材微观组织、织构;E-mail:guanchong@foxmail.com;;何金江,教授;电话:13810090841;E-mail:hejinjiang@grikin.com;

收稿日期:2015-07-13

基金:北京市科技新星项目(Z1511000003150102)资助;

Microstructure and Texture Evolution of Ultra-High Pure CuMn Alloy Material

Guan Chong He Jinjiang Zeng Hao Wan Xiaoyong Li Yongjun

Beijing Engineering Research Center of High Purity Metal Sputtering Target,Grikin Advanced Materials Co.,Ltd.,General Research Institute for Nonferrous Metals

Abstract:

Current ultra large scale integration circuit(ULSI) are featured with dimensions in the nanoscale region.As the critical dimension shrinks,Cu BEOL(back end of line) systems face reliability impacts.Alloying has been proved to be a promising technique to retard grain boundary electro-migration(EM).In this paper,Cu Mn for dual-damascene interconnect applications was investigated,the evolution of microstructure and texture after deformation and annealing treatment of Cu Mn alloy was investigated by means of optical microscope(OM) and electron backscattered diffraction(EBSD) system,which was fitted out in the scanning electron microscope(SEM).The results showed that the microstructure of the deformed sample was mainly composed of broken small grains and crystal,there were typical rolling textures existing and a large number of low-angle grain boundaries in the sample.After annealing treatment,the microstructure was homogeneous,the average grain size was about 10.7 μm,the typical rolling textures decreased obviously and the recrystallization textures were raising,but most of the grains were in a random orientation and the annealing samples were almost consisted of high-angle boundaries.

Keyword:

CuMn alloy; sputtering target; texture; microstructure;

Received: 2015-07-13

随着芯片特征尺寸的缩小,互连线RC(resistance capacitance)延迟和电迁移引起的可靠性问题成为影响芯片性能越来越主要的因素。由于具有更高的抗电迁移能力及更低的电阻率[1,2],高纯铜在130 nm技术节点后成为主要的互连材料;但是,在45 nm节点以下,铜工艺的电迁移问题也愈显严重,采用合金化可有效降低电迁移、应力迁移以及减小腐蚀等一系列不利因素[3,4,5,6],特别是掺杂锰元素的铜合金薄膜材料能够形成自扩散阻挡层,显著抑制电迁移、提高铜种子层的稳定性,是铜互连工艺中重要的发展方向[7,8]。超高纯铜锰合金靶材作为新型的溅射源材料在纳米集成电路工艺中得到越来越多的应用。

对溅射靶材性能的研究表明,材料纯度、晶粒尺寸以及织构情况都会影响溅射性能。通常晶粒尺寸越细小均匀,越有利于提高溅射速度和溅射薄膜厚度均匀性,还可以降低溅射过程中弧光放电现象;晶粒的取向总体上越随机,越有利于提高溅射率以及溅射薄膜的均匀程度。据报道,国外公司通过强塑性变形工艺研发出超细晶铜合金溅射靶材,研究表明其溅射性能大大优于常规靶材产品[9,10]。但是,目前国内缺乏超高纯铜锰合金材料的研究,对于材料的变形特征和组织性能尚不了解。

本文主要研究变形和热处理条件下超高纯Cu Mn合金晶粒尺寸和织构演变规律,为制备细晶Cu Mn合金靶材奠定基础。

1 实验

本文采用有研亿金新材料有限公司生产的超高纯Cu Mn0.8(%,原子分数)合金材料,不计主合金元素Mn,材料纯度达到6N。材料经过多方向锻造、均匀化热处理后进行轧制变形以及连续的退火实验,退火温度范围390~690℃(间隔30℃),发现390℃试样轧制组织中开始出现少量再结晶晶粒,为再结晶开始阶段,到450℃退火时再结晶过程基本完成,到570℃晶粒开始长大。因此本次实验中主要选用冷轧88%之后的形变样品(变形态)以及冷轧变形后经过450℃保温60 min(完全再结晶状态)以及600℃保温60 min(晶粒长大过程)的3个典型样品。样品分别通过180#,400#,600#,800#4道砂纸研磨、机械抛光以及电解抛光制成电子背散射衍射(EBSD)分析试样。实验在配有EBSD探头的场发射扫描电子显微镜检测完成,工作电压20 k V,工作距离15 mm,采用电子束逐点扫描方式,根据试样晶粒大小情况选择步长,最后通过系统配备的软件进行数据处理和分析。

电子背散射衍射(EBSD,electron backscatter diffraction)技术是基于扫描电镜中电子束在倾斜样品表面激发并形成衍射菊池带的分析从而确定晶体结构、取向以及相关信息的方法。因其样品制作简单,且能在大面积区域进行晶体学取向信息的快速统计分析,所以在材料的微观组织表征领域取得了广泛应用。本实验采用EBSD测试技术与场发射扫描电子显微镜(FESEM)配合使用,其空间分辨率和分辨角可以达到0.05μm和0.5°,可同时获得晶体材料的微观组织中晶粒尺寸与取向、晶界取向差、亚晶与孪晶界特征、应变与再结晶及物像鉴定、比例计算等问题[11,12,13]。

2 结果与讨论

2.1 微观组织分析

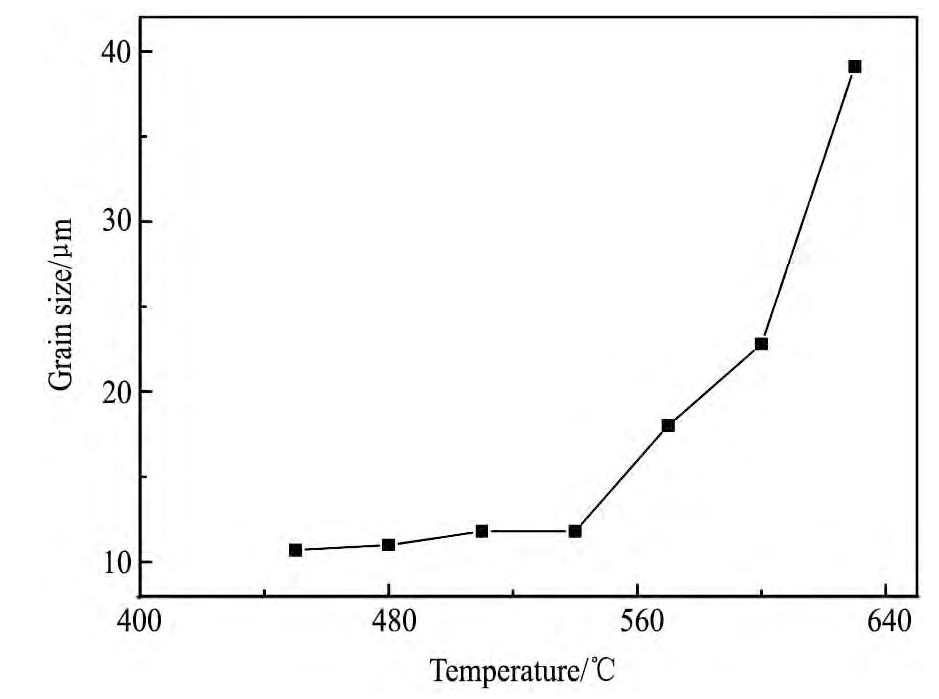

晶粒尺寸大小对溅射靶材的性能(溅射速率、沉积速度)有重要影响,因而对试样进行连续退火实验,由于390~450℃试样还存在典型的轧制组织,450℃退火时再结晶过程基本完成,因此对450~630℃完全再结晶的试样进行晶粒度统计,具体数据见图1。可见晶粒在450~500℃时尺寸最细小,在11μm左右,之后随着退火温度的升高,晶粒迅速长大,到630℃时,晶粒尺寸达到40μm左右。

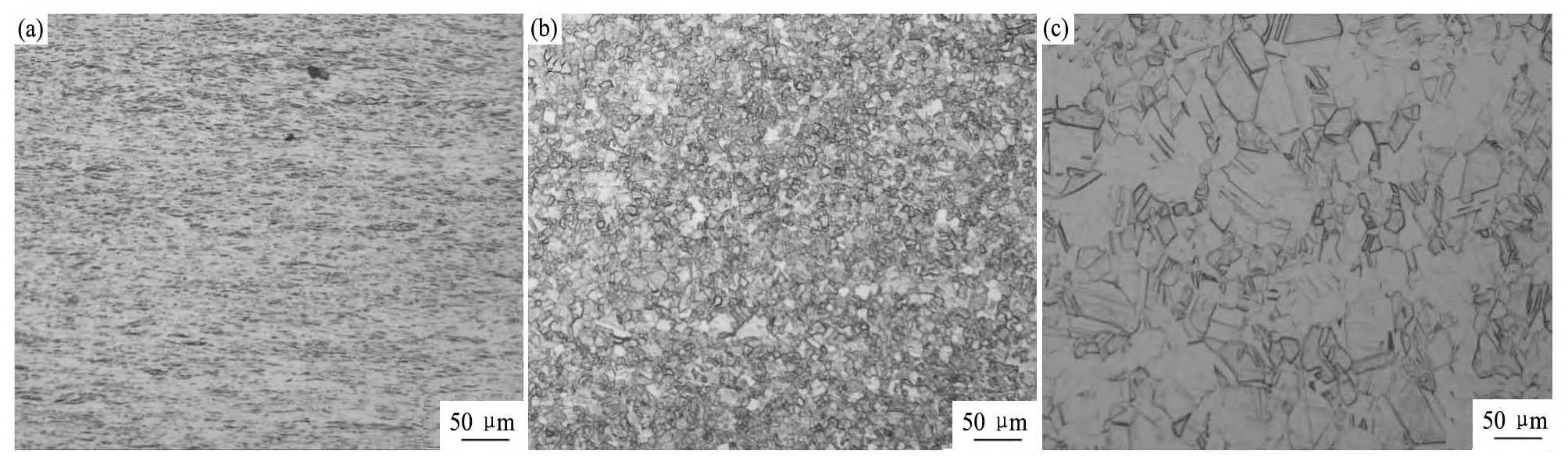

分别对变形态、再结晶完成以及晶粒长大过程的典型试样进行分析。图2(a,b,c)中3张照片分别为典型的轧制变形试样、完全再结晶以及晶粒长大过程的组织。从图2(a)中可以看到明显的轧制后的显微组织,组织由于在轧制过程受到挤压而出现层状的结构;图2(b)中可见退火试样的组织比较均匀,晶粒几乎为尺寸较小的等轴晶,通过截距法统计平均尺寸大约在10μm左右,不存在明显的分层情况。而在图2(c)中,可以看到由于继续升高退火温度,组织中的晶粒开始长大,升温至600℃时,晶粒的平均尺寸达到23μm。

图1 不同退火温度下试样的晶粒大小Fig.1 Grain size of samples at different annealing temperatures

图2 形变及退火试样的微观组织Fig.2 SEM images of microstructure of deformed and annealed samples

(a)88%deformed;(b)450℃/60 min;(c)600℃/60 min

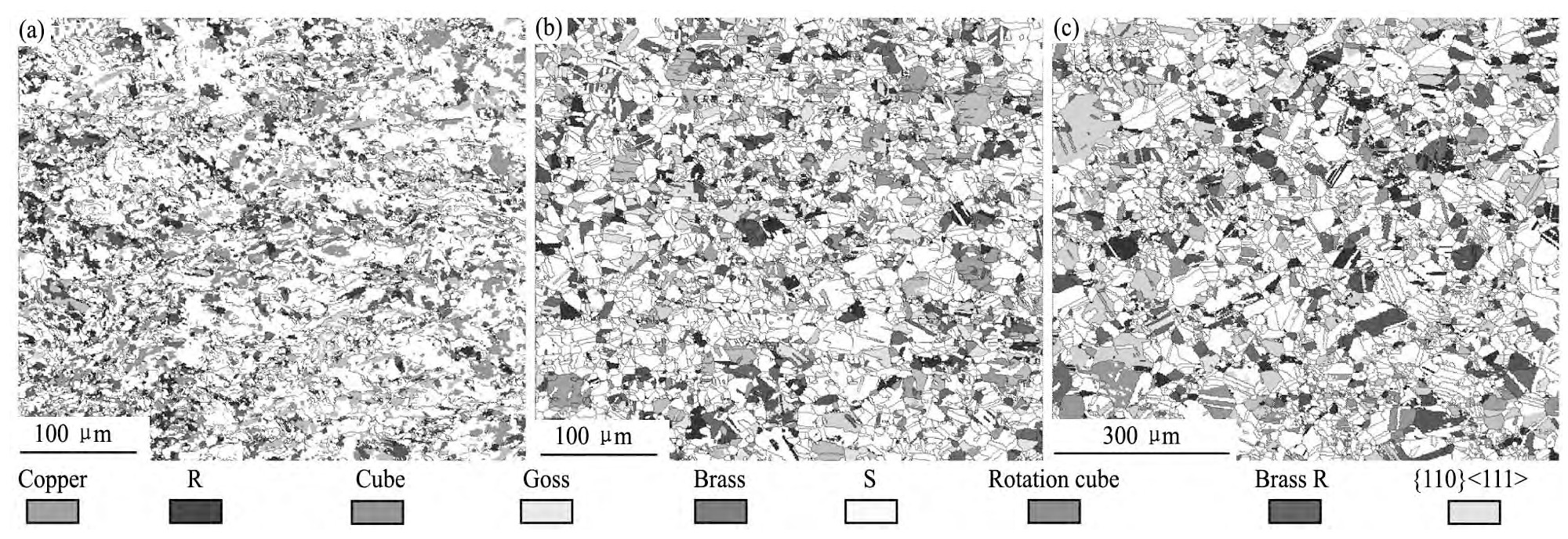

材料经过塑形冷轧变形后,普通的金相方法很难获得形变组织的微观组织形貌,图3通过EBSD的重构功能重构出超高纯铜锰合金材料冷轧变形88%的取向成像图,从而获得材料的微观组织结构及晶体取向信息[14,15,16]。如图3(a)所示,冷轧88%后,试样中原始晶粒由于受到轧制变形的大应变作用,在内部产生了很多亚结构,大晶粒被破碎成许多细小晶粒。图3(b)为超高纯铜锰合金材料经过450℃退火保温60 min的取向成像图,再结晶过程完成后,合金材料中大部分晶粒为等轴晶,晶粒尺寸比较细小均匀,但仍有少量破碎晶粒、亚结构存在,通过设备附带软件提供的晶粒重构计算方法,可以得到超高纯铜锰合金材料晶粒尺寸为10.7μm。图3(c)为材料进一步升温至600℃退火处理的取向成像图,由于退火温度的上升,发生了晶粒长大的过程,不同位置长大过程有先有后,出现大小不均匀的情况,个别大晶粒达到200μm左右。

2.2 轧制与再结晶织构分析

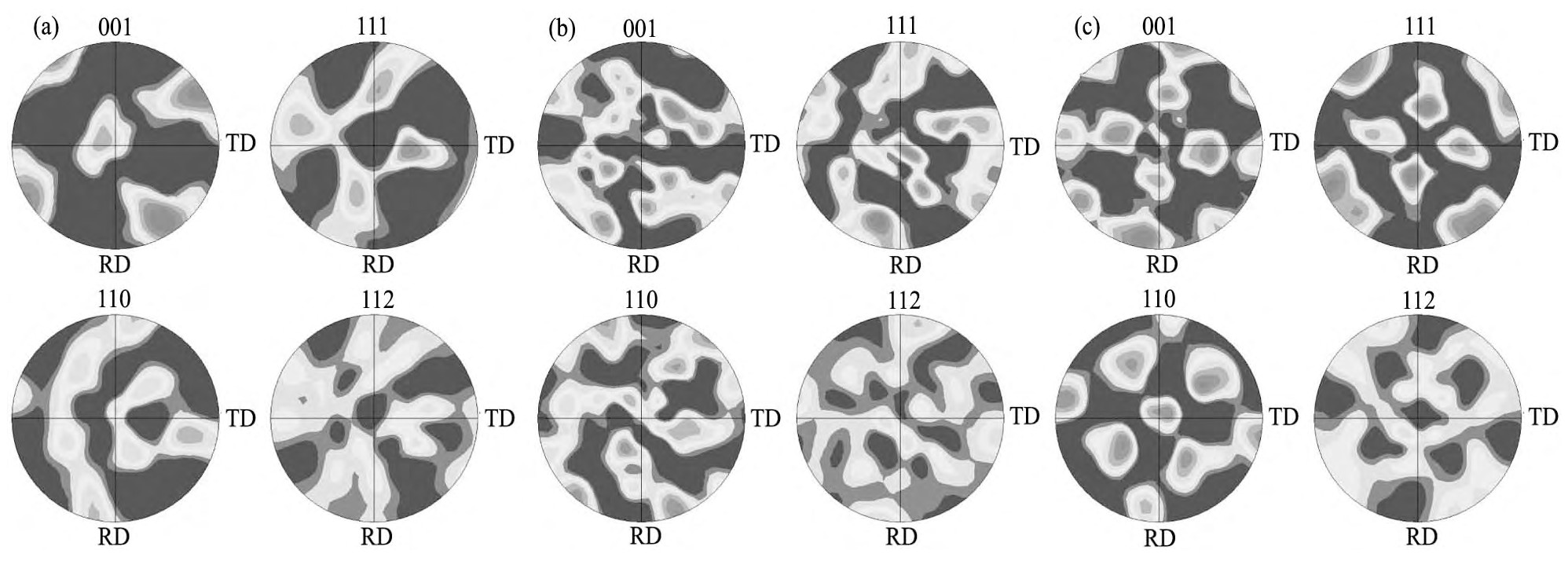

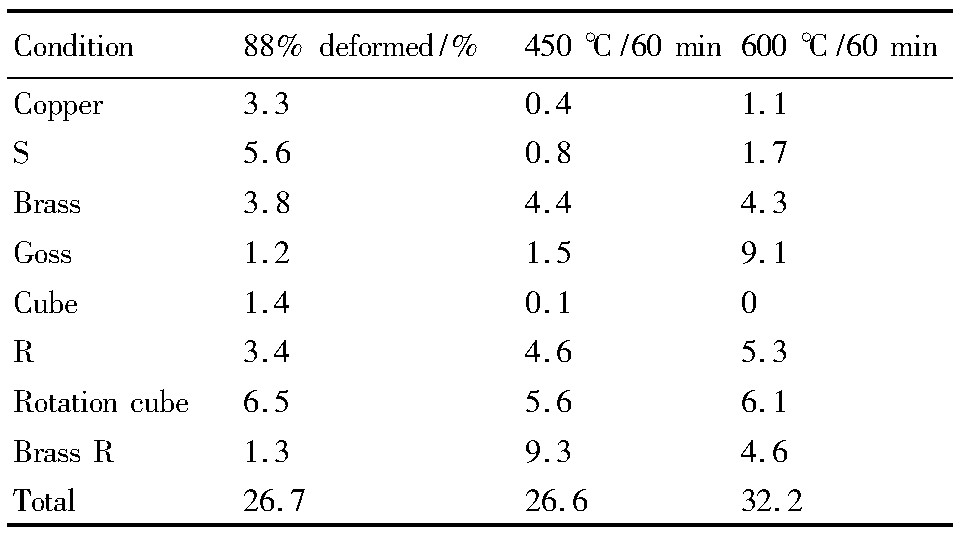

在图3中,分别以不同颜色(见图3图示)来表示轧制和再结晶过程中出现的一些常见的典型织构,对于晶粒不属于常见典型织构取向,即以白色表示随机取向。如图3(a)超高纯铜锰合金材料经大塑性形变后形成了常见的Brass织构、Copper织构、S型织构以及Goss织构等形变织构。试样轧制后仍以轧制织构为主要成分,但总体含量不高,大致在15%左右(如表1),说明通过交叉轧制工艺可以大大降低试样中的晶粒集中取向情况。图3(b)中试样经过450℃退火保温60 min后,轧制织构下降比较明显,大致到7%左右,特别是Copper和S型织构下降较快,再结晶织构上升到总体20%左右,这主要是因为在再结晶过程中一些轧制织构开始向更加稳定的位向转变,经过退火后的试样中大部分晶粒不再属于面心立方晶系的典型取向,随机取向的晶粒比例增多。在图3(c)中,退火到600℃时,Goss织构的含量上升比较多,而旋转立方织构的含量下降较多,总体织构略上升,随机取向比例下降。相关研究表明[17],晶粒取向的随机性决定了薄膜材料的均匀性,450℃退火后组织大部分晶粒处于随机取向,对溅射靶材的溅射率和溅射薄膜均匀性有了大幅的提高。同时为了研究形变试样以及再结晶退火试样中晶粒的取向分布,利用EBSD获得结果可以将晶粒的取向在极图上表示出来,如图4所示。图4(a~c)分别为形变样品和再结晶样品晶粒取向在极图中的表示,由图4(a)中可以看出,轧制试样(001)极图上的S型织构、Brass织构强度较高,Goss织构强度较弱。而在图4(b)中,再结晶试样在(100),(111)极图上有较强的R型、旋转立方织构。图4(c)中,(001),(111)上有明显的Goss织构以及黄铜R型织构,(112)上织构强度较弱。

图3 形变及退火样品微观组织的取向成像图Fig.3 Orientation imaging figures of deformed and annealed microstructure

(a)88%deformed;(b)450℃/60 min;(c)600℃/60 min

表1 形变与退火Cu Mn试样的织构成分Table 1 Textures of deformed and annealed Cu Mn samples 下载原图

表1 形变与退火Cu Mn试样的织构成分Table 1 Textures of deformed and annealed Cu Mn samples

2.3 晶粒取向差分析

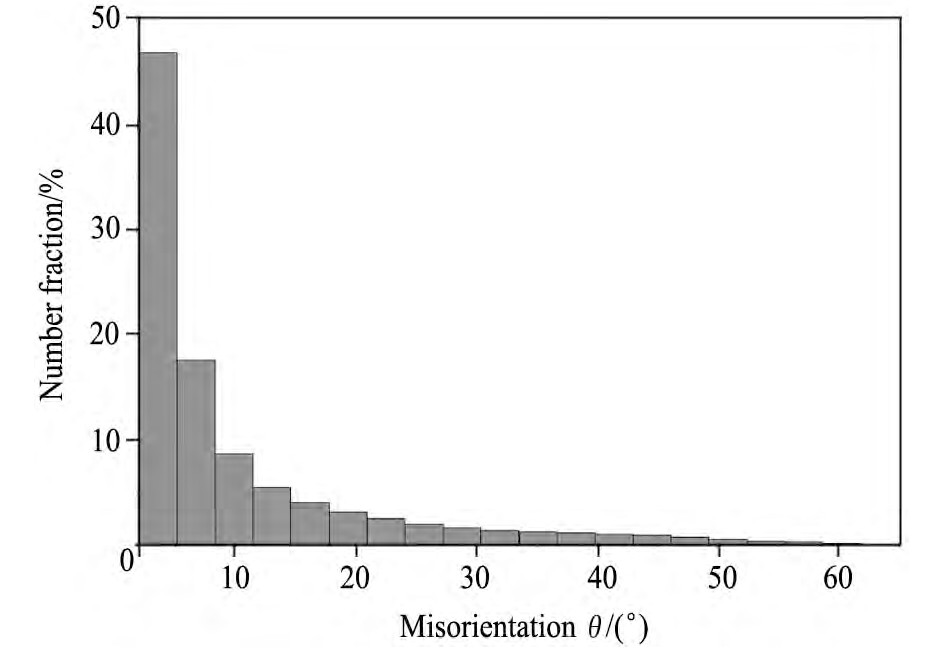

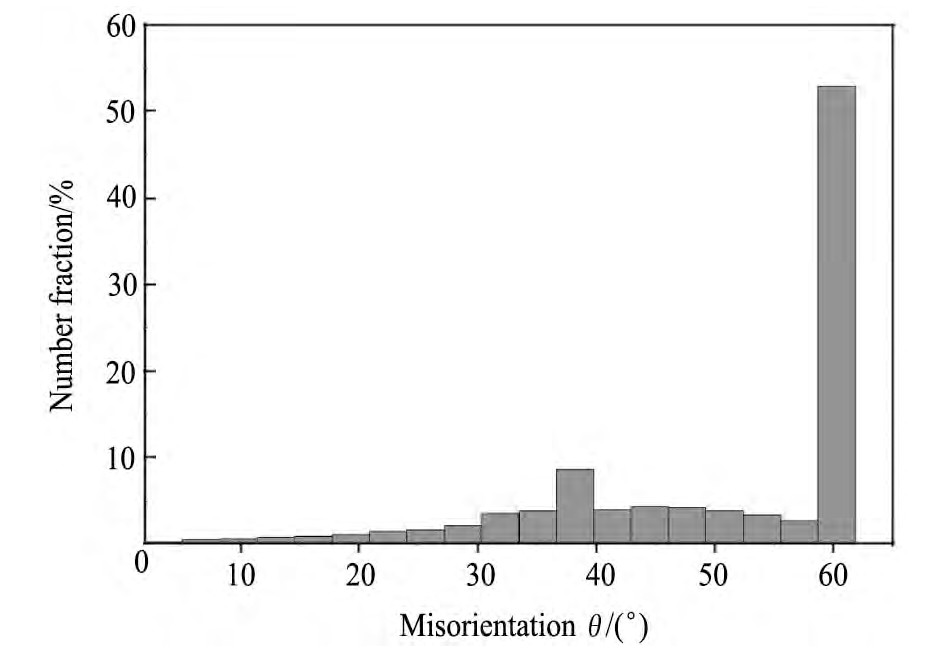

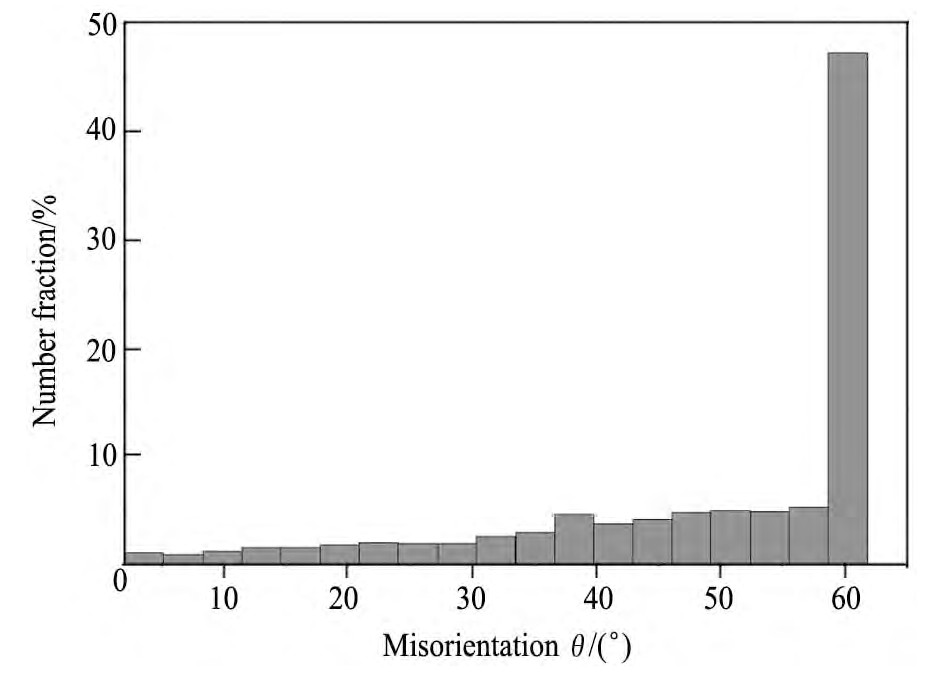

图5,6,7分别为形变以及450℃热处理以及600℃热处理样品的取向差角分布图,横坐标为取向差角,纵坐标为相应的含量百分比。从图5中可以看到,当冷轧变形达到88%时,试样中小角度晶界占据主要含量,达到80%以上,特别是取向差角在3°左右的小角度晶界分布最为广泛且呈现单峰值,而取向角大于15°的大角度晶界含量较少。主要原因是铜锰合金材料在轧制变形时发生大量的滑移作用以及亚结构在晶体的挤压堆积,从而造成小角度晶粒的急剧增长。而经过450,600℃退火处理后,在试样的取向分布图中,小角度晶界几分布密度几乎为零,试样中几乎全为大角度晶界,取向差峰指出现在60°左右且成单峰状态。这是由于在试样的退火过程中,材料发生了再结晶的作用,塑性形变过程中的储存能释放,促进晶界的迁移作用,从而生成具有无畸变能的、等轴的并具有大角度晶界的再结晶晶粒,大角度晶界比例的增加与再结晶退火导致冷轧形变亚结构的消失以及再结晶织构的产生有关。铜锰合金材料再结晶温度较高,能量较大,大角度晶界中存在许多特殊晶界以及孪晶,能防止组织发生变异,从而获得性能优异的组织。

图4 形变及退火样品微观组织取向的极图Fig.4 Pole figures of deformed and annealed microstructure

(a)88%deformed;(b)450℃/60 min;(c)600℃/60 min

图5 形变样品微观组织取向差分布Fig.5 Misorientation distribution of deformed sample

图6 450℃退火样品微观组织取样差分布Fig.6 Miorientation distribution of sample annealed at 450℃

图7 600℃退火样品微观组织取向差分布Fig.7 Misorientation distribution of sample annealed at 600℃

3 结论

1.对冷轧试样的分析后发现,试样呈典型的层状轧制组织,主要由很多挤压破碎的小晶粒以及亚晶组成;将试样经过退火处理后,晶粒尺寸在11μm左右,在450~510℃之间可以得到晶粒细小、均匀的组织,随着退火温度的进一步升高,晶粒尺寸快速长大,晶粒有大有小,组织不均匀,到630℃时,平均晶粒尺寸达到40μm以上。

2.在冷轧试样中存在比较明显的轧制织构(S型、Copper、Brass织构)并且存在大量的小角度晶界;而经过450℃退火后轧制织构组分下降比较明显,再结晶织构组分上升,但大部分晶粒处于随机取向,试样退火后几乎全为大角度晶界且呈单峰状态,升温至600℃后,织构含量增加。

3.结合上述晶粒尺寸及均匀性、织构的随机取向可以得到,在450℃退火条件的Cu Mn合金材料可以得到理想组织。

参考文献

[2] Hu C K,Harper J M E.Copper interconnections and reliability[J].Mater.Chem.Phys.,1998,52(1):5.