DOI: 10.11817/j.ysxb.1004.0609.2020-39595

铅富氧侧吹氧化熔炼多元多相平衡分析

刘燕庭1, 2,杨天足1,李明周3

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 长沙有色冶金设计研究院有限公司,长沙 410001;

3. 江西理工大学 材料冶金化学学部,赣州 341000)

摘 要:

利用已开发的铅富氧侧吹氧化熔池熔炼多相平衡热力学数学模型,计算某典型铅侧吹氧化熔炼生产工况,验证模型热力学分析的可行性,进而考察氧料比(ROC)、石英熔剂率(RSiO2)、石灰熔剂率(RCaO)、返尘加入率(RB,dust)、熔炼渣温度(TSlag)等工艺参数对产物产率及其组成的影响。结果表明:提高ROC、RSiO2、RCaO、RB,dust或TSlag,在提升一次粗铅品位和产品质量的同时,必然会导致渣含铅升高、一次粗铅收率降低,部分杂质元素入渣脱除率降低;当这些工艺参数控制过高时,一次粗铅品位反而会降低;综合考虑产物产率、一次粗铅品位、富铅渣流动性、烟灰利用率和物料挥发性,ROC、RSiO2、RCaO、RB,dust和TSlag建议分别控制在112 Nm3/t、4%、3%、21%和1323 K左右。

关键词:

文章编号:1004-0609(2020)-05-1110-09 中图分类号:TF812 文献标志码:A

近年来,多种短流程直接炼铅工艺(如SKS法、Kivcet法、Kaldo法、Ausmelt/Isasmelt法、富氧侧吹法等)[1-3]被推广应用,而富氧侧吹法[4]以其具有原料适应性强、流程短、可连续、设备简单、低污染、效率高和投资少等优点,在我国铅生产中推广迅速[5]。铅富氧侧吹氧化熔炼过程是一个高温、多相、多组分的复杂反应过程,各操作工艺参数间交互影响,对过程产出的影响很大,亟需基础理论方面研究,支撑过程多元多相反应机理的系统分析。然而,现有侧吹铅冶炼文献多集中于对工艺与设备的评述、对比和分析[6-8]。因此,系统开展铅富氧侧吹熔池熔炼过程分析研究,对揭示该过程物料演变、元素分配等产出行为规律,探寻较优工艺参数条件,实现过程优化控制等具有重要的理论指导意义。

因受冶金炉设备规模和高温实验重复性差等局限,传统火法冶金试验常采用静态实验方法,其结果往往难以精确,且研究周期和成本较高[9]。随着计算机软硬件发展,借助计算机模拟技术,采用多相平衡计算模型[10-11],对高温冶炼过程进行系统分析,具有研究效率高、重现性好、实验成本低、安全性有保障等优点。目前国内外学者针对铜和铅闪速冶炼[12-14]、铅底吹[9, 15]和顶吹[16]熔炼等火法冶金过程,开展了相关过程的分析研究,取得了与生产实践相吻合的结果,揭示了过程元素分配规律,优化了生产过程。

鉴于富氧侧吹炉内高温熔池搅拌强烈,反应迅速接近热力学平衡状态[17]。本文基于多相平衡原理,在前期建立铅富氧侧吹氧化熔池熔炼过程多相平衡模型和仿真系统的基础上,系统考察操作工艺参数对产物产率、产物主要元素和组分含量的影响,分析该过程的物料演变行为规律,以期为准确预测产出和优化工艺参数提供理论依据。

1 铅富氧侧吹熔池熔炼多相平衡数模系统及模拟

1.1 数模建立

铅富氧侧吹熔炼多相多组分反应体系采用化学平衡常数法构建[18-19]多相平衡数学模型,即在恒温恒压条件下,根据熔炼体系中各元素的总摩尔数已知条 件,联立化学反应平衡常数方程和各元素质量守恒方程,建立描述各元素在各产物各组分分配行为的非线性方程组,代入各产物组分活度因子[13-14, 20-23],采用迭代法求解方程组,计算出体系中各产物含量及其各组分的摩尔分数。基于MetCal软件开发平台[12, 21, 24]和前期研发的铅富氧侧吹氧化熔池熔炼多相平衡数学模型与计算系统,可系统考察分析操作工艺参数对过程产出的影响。

1.2 模拟计算

采用所构建的铅富氧侧吹氧化熔池熔炼多相平衡数学模型与计算系统,以国内某侧吹铅冶炼企业氧化熔炼工段2018年11~12月和2019年1~3月的平均操作参数作为工况条件,计算该厂该时期铅富氧侧吹氧化熔炼过程的平均产物组成,并与实际生产数据进行对比。

1.2.1 工况条件

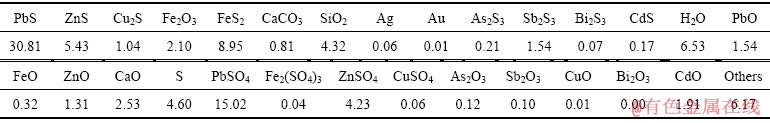

原料总投入量55 t/h,其中,混合铅精矿占51.2%,硫精矿占15%、铅泥占1%、铅锑矿占4%、银精矿占1%、返尘占21%、石英砂占2.8%、石灰石占4%。富氧浓度90%,氧料比112 Nm3/t,冷却水量700 t/h,冷却进水和出水温差为1.5 K,熔炼温度根据热平衡计算获取。经计算,原料的物相组分含量见表1。

1.2.2 计算结果及分析

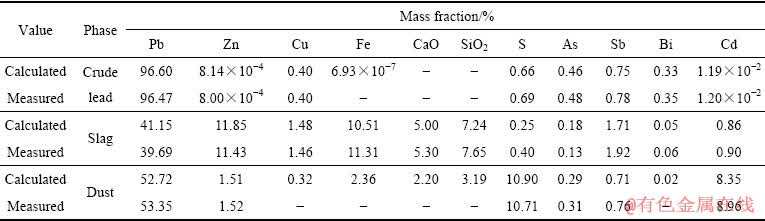

一次粗铅、富铅渣和烟尘各元素的模型计算值和生产分析测试平均值,见表2。

由表2可知,与生产实测值相比,除富铅渣中微量元素外,一次粗铅、富铅渣和烟尘中Pb、Zn、S、Cu、As、Sb、Bi、Cd、Au、Ag质量分数计算值的相对误差均低于10%。由此可见,前期所构建模型和计算系统能较好地反映铅富氧侧吹熔池熔炼过程实际,具有较好预测过程产出和优化工艺参数的潜力,可作为对该过程进行热力学分析的有效工具。

2 铅富氧侧吹熔炼过程多元多相平衡分析

通过改变氧料比(ROC)、石英熔剂率(RSiO2)、石灰熔剂率(RCaO)、返尘加入率(RDust)和熔炼渣温度 (TSlag),考察铅富氧侧吹氧化熔炼产物的变化情况。

2.1 氧料比的影响

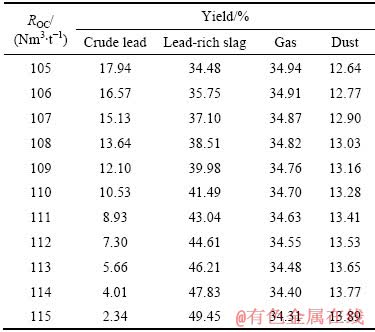

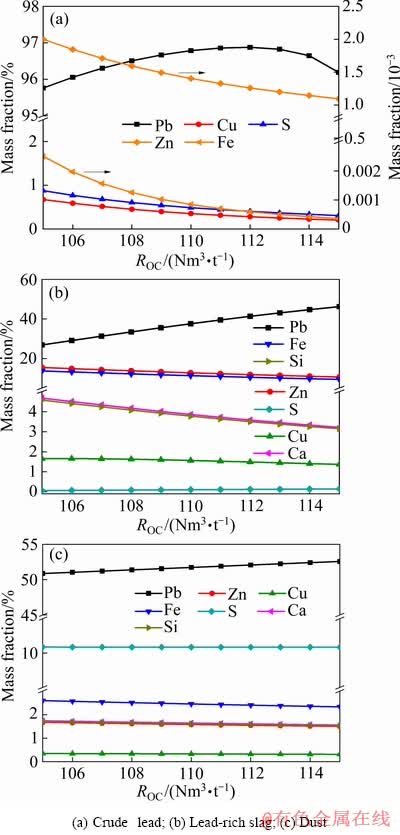

在石英熔剂率3%,石灰熔剂率4%,返尘加入率21%、熔炼温度1323 K条件下,模拟计算了氧料比ROC在105~115 Nm3/t范围内变化时,产物产率及其组成变化,结果见表3和图1。

表3中一次粗铅、富铅渣、烟尘和烟气产率分别为各产物产出质量占产物总产出质量的百分比。由表3可知,随ROC增加,一次粗铅产率降低,烟气产率微量降低,而富铅渣和烟尘产率升高。

表1 原料物相组成

Table 1 Phase composition of raw materials (mass fraction, %)

表2 计算结果与生产数据

Table 2 Calculation results and industrial data

表3 ROC对产物产率的影响

Table 3 Effect of ROC on yields of product

图1 ROC对产物主要元素含量的影响

Fig. 1 Effect of ROC on main elements of product

由图2可知,提高ROC,炉内氧势增强,铅精矿中硫化物氧化、氧化物造渣趋势增强, PbS和PbO交互反应趋势增强,Zn、S、Cu、Fe等杂质元素在一次粗铅含量降低,一次粗铅品位相对升高;富铅渣中Pb含量升高,Ca、Si、Fe等杂质含量相对降低;烟尘中除Fe含量降低外,其它元素变化不明显。当ROC继续提高至>112 Nm3/t后,随着精矿中PbS的耗尽和Pb的过氧化,渣中PbO的含量急剧升高,PbO的生成量持续增大,而粗铅产率持续降低,金银在粗铅中富集率升高,粗铅品位稍微降低,渣含Pb和烟尘含Pb线性增大;一次粗铅S含量降低,富铅渣中含量稍有升高,烟尘中含量更高且变化不明显。

可见,提高ROC可提高一次粗铅品位和产品质量的同时,必然会导致渣含铅升高、一次粗铅收率降低,过高的ROC反而导致粗铅品位降低。综合考虑产物产率,一次粗铅品位和各产物组成的变化情况,建议ROC控制在112 Nm3/t左右。

2.2 石英熔剂率的影响

在氧料比112 Nm3/t、石灰熔剂率4%、返尘加入率21%、熔炼温度1323 K条件下,模拟计算了石英熔剂率RSiO2在0~5%范围内变化时产物产率及其组成变化,结果见表4和图2。

表4结果表明,随RSiO2增加,一次粗铅产率降低,烟气和烟尘产率微量降低,而富铅渣产率升高。

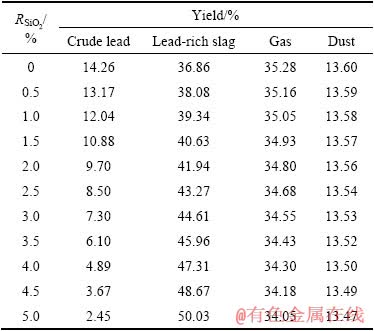

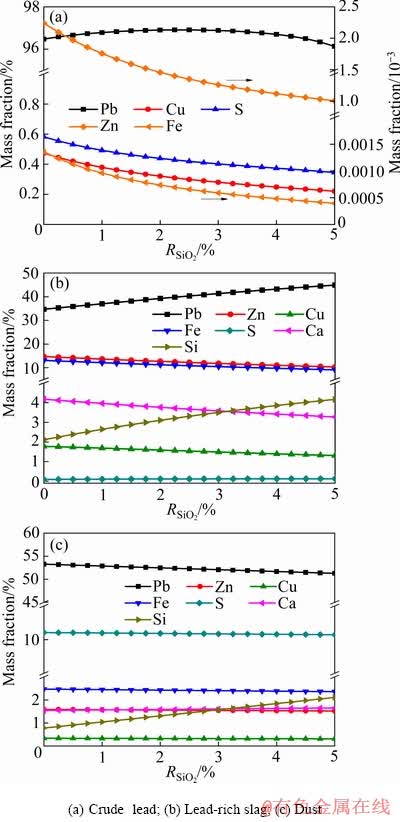

表4 RSiO2对产物产率的影响

Table 4 Effect of RSiO2 on yields of product

图2 RSiO2对产物主要元素含量的影响

Fig. 2 Effect of RSiO2 on main elements of product

图2数据表明,提高RSiO2,一次粗铅品位先微幅升高后稍有降低,RSiO2=2%为品位降低起始点,而富铅渣和烟尘中Pb含量分别线性增大和减小;Zn、Cu和Fe在一次粗铅、富铅渣和烟尘中含量均呈降低趋势,烟尘中含量变化不明显;一次粗铅中S含量降低,在富铅渣和烟尘中S含量分别微量降低和升高;Ca和Si在富铅渣中含量分别线性降低和升高,烟尘中Ca含量微量增大,烟尘中Si含量线性增大。这是由于提高RSiO2,侧吹过程氧化生成的PbO等氧化物造渣趋势增大,渣中PbO和PbSO4含量快速升高,其他化合物含量相对降低。

可见,提高RSiO2虽然可提高一次粗铅品位,但也会导致渣含铅升高,渣中CaO与SiO2质量分数比和FeO与SiO2质量分数比降低。当RSiO2过高时,熔渣流动性变差,渣中Pb含量升高,一次粗铅品位反而会降低。因此,为确保较高的一次粗铅品位和收率,并根据FeO-CaO-SiO2渣系相图,使得CaO/SiO2控制在流动性较好区域(生产实践一般控制在0.7附近),建议RSiO2控制在3%左右。

2.3 石灰熔剂率的影响

在氧料比112 Nm3/t、石英熔剂率3%、返尘加入率21%、熔炼温度1323 K条件下,模拟计算了石灰熔剂率RCaO在0~7%范围内变化时,产物产率及其组成变化,结果见表5和图3。

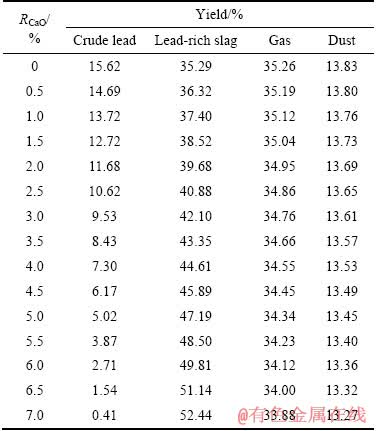

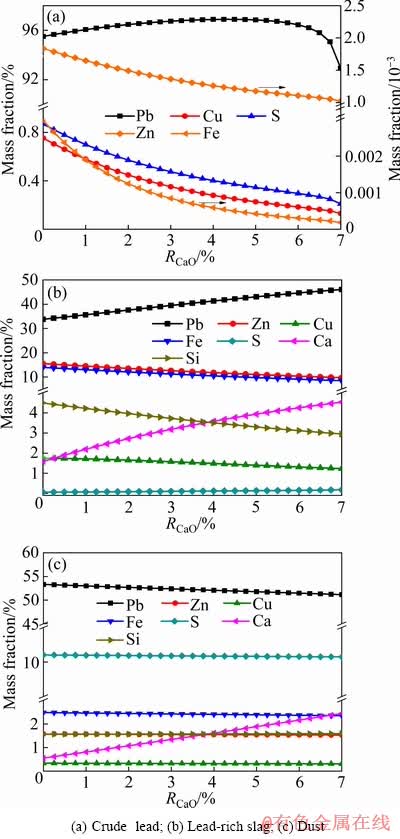

表5 RCaO对产物产率的影响

Table 5 Effect of RCaO on yields of product

由表5可知,随RCaO增加,一次粗铅产率降低,烟气和烟尘产率微量降低,而富铅渣产率升高。

由图3可知,提高RCaO,一次粗铅品位先微幅升高,RCaO>4%后品位开始降低,而富铅渣和烟尘中Pb含量分别线性增大和减小;Zn、Cu和Fe在一次粗铅、富铅渣和烟尘中含量降低,而在烟尘中含量变化不明显;S在一次粗铅中含量降低,在富铅渣和烟尘中含量分别微量降低和升高;Ca和Si在富铅渣中含量分别升高和降低,而在烟尘中Si含量微量增大;烟尘中Ca含量线性增大。这是由于提高RCaO,侧吹过程氧化生成的PbO等氧化物造渣趋势增大,渣中PbO和PbSO4含量快速升高,其他化合物含量相对降低。

图3 RCaO对产物主要元素含量的影响

Fig. 3 Effect of RCaO on main elements of product

可见,提高RCaO可提高一次粗铅品位,但也会导致渣含铅升高,渣中CaO与SiO2质量分数比升高,当RCaO过高时,游离态的CaO导致熔渣流动性变差, 渣中Pb含量升高,一次粗铅品位降低。因此,为获取较高的一次粗铅质量和收率,根据FeO-CaO-SiO2渣系相图,使得CaO与SiO2质量分数比控制在0.7附近,建议RCaO控制在4%左右。

2.4 返尘加入率的影响

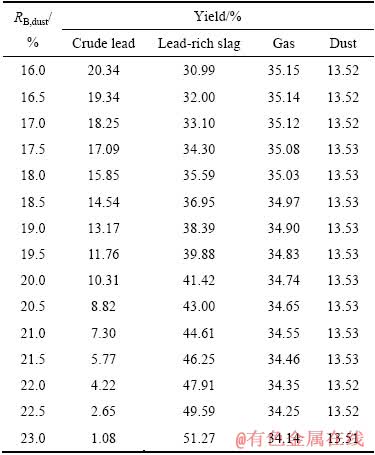

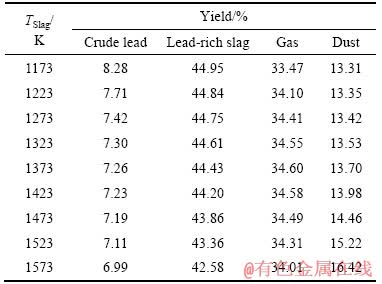

在氧料比112 Nm3/t、石英熔剂率3%、石灰熔剂率4%、熔炼温度1323 K条件下,模拟计算了返尘加入率RB,dust在16%~23%范围内变化时,产物产率及其组成变化,结果见表6和图4。

表6 RB,dust对产物产率的影响

Table 6 Effect of RB,dust on yields of product

由表6可知,随着RB,dust增加,由于加入返尘中Pb主要以PbSO4和PbO形态存在,不利于交互反应的发生,导致一次粗铅产率降低,富铅渣产率升高。

由图4可知,由于加入返尘的主要成分为PbSO4和PbO,提高RB,dust,炉内PbS和PbO交互反应趋势增强,一次粗铅品位升高;当RB,dust>21%后,随着PbS耗尽,加入过量返尘中的PbSO4和PbO更容易入渣,导致渣中Pb含量升高,烟尘中Pb含量降低,一次粗铅收率降低,而粗铅和富铅渣中Zn、Cu、Fe、S等含量相对降低;富铅渣中Si和Ca含量降低,而烟尘中Si和Ca含量微幅升高。经核算,富铅渣中FeO与SiO2质量分数比、CaO与SiO2质量分数比变化不大。

因此,在侧吹熔炼过程中,虽然提高RB,dust可提高系统内资源回收利用率,但RB,dust应控制适宜,否则会导致一次粗铅收率降低、渣中Pb含量升高。为保证适宜的产物产率、较高的一次粗铅品位和良较高的资源利用率,建议RB,dust控制在21%左右。

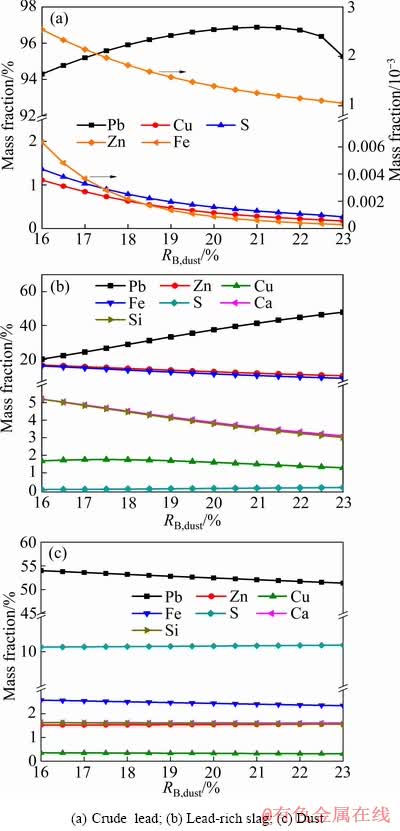

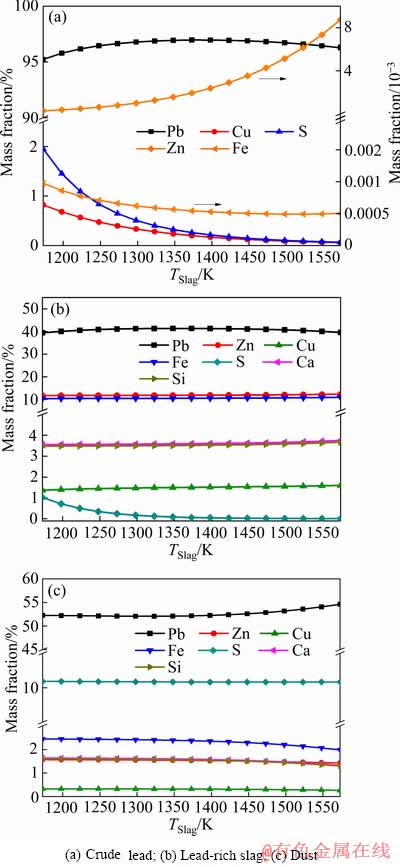

2.5 熔炼渣温的影响

在氧料比112 Nm3/t、石英熔剂率3%、石灰熔剂率4%、返尘加入率22%条件下,模拟计算了熔炼温度TSlag在1173~1573 K范围内变化时产物产率及其组成变化,结果见表7和图5。

由表7可知,随着TSlag增加,一次粗铅产率降低,烟气和烟尘产率稍有升高,而富铅渣产率微量降低。

图4 RB,dust对产物主要元素含量的影响

Fig. 4 Effect of RB,dust on main elements of product

表7 TSlag对产物产率的影响

Table 7 Effect of TSlag on yields of product

图5 TSlag对产物主要元素含量的影响

Fig. 5 Effect of TSlag on main elements of product

由图5可知,提高TSlag,炉内氧化反应和PbSO4、ZnSO4等分解反应趋势增强,一次粗铅品位和渣含铅微量升高,烟尘含铅相对微幅降低;当TSlag>1323 K后,随着Pb、PbS和PbO等化合物挥发性增强,一次粗铅品位和富铅渣中Pb含量微幅降低,烟尘中Pb含量小幅升高;一次粗铅和富铅渣中Zn和Cu含量均微量升高,烟尘中Zn和Cu含量微幅降低;一次粗铅和富铅渣中S含量降低,烟尘中S含量变化不大;一次粗铅和烟尘中Fe含量降低,富铅渣中Fe含量微幅升高;富铅渣中Si和Ca含量微幅升高,烟尘中Si和Ca含量微幅降低;经核算渣中FeO与SiO2质量分数比、CaO与SiO2质量分数比变化不大。因此,为确保较高的一次粗铅品位和较低的含铅原料挥发性,建议TSlag控制在1323 K左右。

3 结论

1) 基于所构建的铅富氧侧吹氧化熔炼多相平衡数学模型与计算系统,计算了某典型侧吹铅氧化熔炼生产工况,计算结果与生产实践基本吻合,表明该模型具有较好预测过程产出和优化工艺参数的潜力,可作为对该过程进行模拟分析的有效工具。

2) 铅富氧侧吹熔炼过程分析结果表明,提高操作工艺参数(ROC、RSiO2、RCaO、RB,dust或TSlag),在提高一次粗铅品位和产品质量的同时,必然导致渣含铅升高、一次粗铅收率降低。部分杂质元素入渣脱除率降低,当这些工艺参数过高时一次粗铅品位反而会降低。

3) 根据铅富氧侧吹熔炼过程分析结果,为同时保证适宜的产物产率、较高的一次粗铅品位、良好的富铅渣流动性、较好的资源利用率和较低的挥发性,ROC、RSiO2、RCaO、RB,dust和TSlag建议分别控制在112 Nm3/t、4%、3%、21%和1323 K左右。

REFERENCES

[1] 王成彦, 陈永强. 中国铅锌冶金技术状况及发展趋势: 铅冶金[J]. 有色金属科学与工程, 2016, 8(6): 1-7.

WANG Cheng-yan, CHEN Yong-qiang. Lead and zinc metallurgy technology situation and development treads of China: Lead metallurgy[J]. Nonferrous Metals Science and Engineering, 2016, 8(6): 1-7.

[2] 李卫锋, 张晓国, 郭学益, 张传福. 我国铅冶炼的技术现状及进展[J]. 中国有色冶金, 2010, 39(2): 29-33.

LI Wei-feng, ZHANG Xiao-guo, GUO Xue-yi, ZHANG Chuang-fu. Status and progress of lead smelting technology in China[J]. China Nonferrous Metallurgy, 2010, 39(2): 29-33.

[3] CHENG L. Development of lead-zinc smelting technology in China[J]. Erzmetall, 2017, 70(4): 203-213.

[4] LISIENKO V G, MALIKOV G K, MOROZOV M V, BELYAEV V V, KIRSANOV V A. Modeling heat-and-mass exchange processes in the Vanyukov furnace in specific operational conditions[J]. Russian Journal of Non-Ferrous Metals, 2012, 53(3): 272-278.

[5] 刘 军, 刘燕庭. 富氧侧吹直接炼铅工艺研究与应用[J]. 中国有色冶金, 2013(1): 34-36.

LIU Jun, LIU Yan-ting. Research and application of oxygen-enriched side-blown direct lead smelting process[J]. China Nonferrous Metallurgy, 2013(1): 34-36.

[6] 蔺公敏, 宾万达. 硫化铅精矿氧气侧吹熔池熔炼直接炼铅新技术[J]. 中国有色冶金, 2005(1): 15-17.

LIN Gong-min, BIN Wan-da. Oxygen side-blown bath smelting of lead sulfide concentrate—A new process for direct lead smelting[J]. China Nonferrous Metallurgy, 2005(1): 15v17.

[7] CHEN L, YANG T, BIN S, LIU W, ZHANG D, BIN W, ZHANG L. An efficient reactor for high-lead slag reduction process: Oxygen-rich side blow furnace[J]. JOM, 2014, 66(9): 1664-1669.

[8] CHEN L, HAO Z, YANG T, LIU W, ZHANG D, ZHANG L, BIN S, BIN W. A comparison study of the oxygen-rich side blow furnace and the oxygen-rich bottom blow furnace for liquid high lead slag reduction[J]. JOM, 2015, 67(5): 1123-1129.

[9] 陈 霖, 王振虎, 陈 威, 肖 辉, 刘伟锋, 张杜超, 杨天足. 富氧底吹炼铅氧化熔炼元素分配热力学模拟[J]. 有色金属(冶炼部分), 2018(9): 1-6.

CHEN Lin, WANG Zhen-hu, CHEN Wei, XIAO Hui, LIU Wei-feng, ZHANG Du-chao, YANG Tian-zu. Thermodynamic simulation on elements distribution of lead concentrate oxidative smelting in oxygen-rich bottom-blow smelting process[J]. Nonferrous Metals (Extractive Metallurgy), 2018(9): 1-6.

[10] LEAL A M M, KULIK D A, KOSAKOWSKI G. Computational methods for reactive transport modeling: A Gibbs energy minimization approach for multiphase equilibrium calculations[J]. Advances in Water Resources, 2016, 88: 231-240.

[11] EWING M E, ISAAC D A. Mathematical modeling of multiphase chemical equilibrium[J]. Journal of Thermophysics & Heat Transfer, 2015, 29(3): 1-12.

[12] 李明周, 周孑民, 张文海, 李贺松, 童长仁. 铜闪速吹炼过程多相平衡热力学分析[J]. 中国有色金属学报, 2017, 27(7): 1493-1503.

LI Ming-zhou, ZHOU Jie-min, ZHANG Wen-hai, LI He-song, TONG Chang-ren. Multiphase equilibrium thermodynamics analysis of copper flash converting process[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(7): 1493-1503.

[13] 汪金良, 张文海, 张传福. 硫化铅矿闪速熔炼过程的热力学分析[J]. 中国有色金属学报, 2011, 21(11): 2952-2957.

WANG Jin-liang, ZHANG Wen-Hai, ZHANG Chuang-fu. Thermodynamic analysis of lead sulfide flash smelting process[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2952-2957.

[14] 汪金良, 张传福, 张文海. 铅闪速熔炼过程的多相平衡模型[J]. 中南大学学报(自然科学版), 2012, 43(2): 429-434.

WANG Jin-liang, ZHANG Chuan-fu, ZHANG Wen-hai. Multi-phase equilibrium model of lead flash smelting process[J]. Journal of Central South University(Science and Technology), 2012, 43(2): 429-434.

[15] 谭鹏夫, 张传福. QSL炼铅过程的热力学分析[J]. 中南工业大学学报(自然科学版), 1996, 27(6): 676-679.

TAN Peng-fu, ZHAGN Chuan-fu. The Thermodynamic Analysis of QSL Lead Smelting Process[J]. Journal of Central South University of Technology(Natural Science Edition), 1996, 27(6): 676-679.

[16] 田思雨, 胡宇杰, 王宇菲, 陈艺锋, 刘鹏程. 基夫赛特炉搭配沉铁渣炼铅的热力学分析与试验研究[J]. 中国有色冶金, 2017, 46(3): 62-66.

TIAN Si-yu, HU Yu-jie, WAN GYu-fei, CHEN Yi-feng, LIU Peng-cheng. Thermodynamics analysis and experimental study of smelting of PbS and iron-precipitation residue in Kivcet furnace[J]. China Nonferrous Metallurgy, 2017, 46(3): 62-66.

[17] 刘 军, 刘燕庭, 陈 文. 铜镍矿富氧侧吹熔池熔炼工艺[J]. 甘肃冶金, 2013, 35(1): 4-6.

LIU Jun, LIU Yan-ting, CHEN Wen. The process of oxygen-enriched side-blown bath smelting for copper-nickel mine[J]. Gansu Metallurgy, 2013, 35(1): 4-6.

[18] SHIMPO R, WATANABE S, GOTO S, OGAWA O. An application of equilibrium calculations to the copper smelting operation[J]. Advances in Sulphide Smelting, 1983, 1: 295-316.

[19] SHIMPO R, GOTO S, OGAWA O, ASAKURA I. A study on the equilibrium between copper matte and slag[J]. Canadian Metallurgical Quarterly, 1986, 25(2): 113-121.

[20] 谭鹏夫, 张传福, 张瑞瑛. QSL炼铅过程的计算机模型[J]. 中南工业大学学报(自然科学版), 1996, 27(5): 40-43.

TAN Peng-fu, ZHAGN Chuan-fu, ZHANG Rui-ying. A computer model of QSL lead smelting process[J]. Journal of Central South University of Technology(Natural Science Edition), 1996, 27(5): 40-43.

[21] LI M, ZHOU J, TONG C, ZHANG W, CHEN Z, WANG J. Thermodynamic modeling and optimization of the copper flash converting process using the equilibrium constant method[J]. Metallurgical and Materials Transactions B, 2018, 49(4): 1794-1807.

[22] SHUVA M A H, RHAMDHANI M A, BROOKS G A, MASOOD S, REUTER M A. Thermodynamics data of valuable elements relevant to e-waste processing through primary and secondary copper production: A review[J]. Journal of Cleaner Production, 2016, 131: 795-809.

[23] 黄金堤, 李 静, 童长仁, 李明周, 徐志峰. 废杂铜精炼过程中动态多元多相平衡热力学模型[J]. 中国有色金属学报, 2015,25(12): 3513-3522.

HUANG Jin-di, JING LI, TONG Chang-ren, LI Ming-zhou, XU Zhi-feng. Dynamic multicomponent and multiphase equilibrium thermodynamics model during scrap copper refining process[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(12): 3513-3522.

[24] LI M, ZHOU J, TONG C, ZHANG W, LI H. Mathematical model of whole-process calculation for bottom-blowing copper smelting[J]. Metallurgical Research & Technology, 2018, 115(1): 1-15.

Multielement and multiphase equilibrium analysis of lead oxygen-enriched side-blown oxidation smelting

LIU Yan-ting1, 2, YANG Tian-zu1, LI Ming-zhou3

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. Changsha Design and Research Institute of Nonferrous Metallurgy, Changsha 410001, China;

3. Faculty of Materials Metallurgy and Chemistry, Jiangxi University of Science and Technology, Ganzhou 341000, China)

Abstract: With the developed multi-phase equilibrium thermodynamic mathematical model of lead oxygen-enriched side-blown oxidation bath smelting, the production conditions of a typical lead side-blown oxidation smelting were calculated, and the feasibility of thermodynamic analysis of the model was verified. Then the effects of the oxygen-to-feed ratio (ROC), quartz flux rate (RSiO2), lime flux rate (RCaO), back-dust addition rate (RB,dust) and slag temperature (TSlag) were investigated on the yield and compositions of the products. The results show that the improvement of ROC, RSiO2, RCaO, RB,dust or TSlag will inevitably lead to the increase of lead content in slag, the decrease of yield of primary lead and the decrease of removal rate of some impurity elements in slag, while the grade of primary crude lead will decrease when these process parameters are controlled too high. Considering the product yield, primary lead grade, fluidity of lead-rich slag, utilization ratio of back-dust and volatility of materials, ROC, RSiO2, RCaO, RB,dust and TSlag should be controlled at about 112 Nm3/t, 4%, 3%, 21% and 1323 K, respectively.

Key words: oxygen-enriched side-blown; lead bath smelting; multi-phase equilibrium; chemical equilibrium constant method

Foundation item: Project(2011AA061002) supported by the National High Technology Research and Development Program of China; Project(2019M662268) supported by the China Postdoctoral Science Foundation

Received date: 2019-08-26; Accepted date: 2019-11-25

Corresponding author: YANG Tian-zu; Tel: +86-13508482570; E-mail: tianzuyang@163.com

(编辑 龙怀中)

基金项目:国家高技术研究发展计划资助项目(2011AA061002);中国博士后科学基金资助项目(2019M662268)

收稿日期:2019-08-26;修订日期:2019-11-25

通信作者:杨天足,教授,博士;电话:13508482570;E-mail:tianzuyang@163.com

摘 要:利用已开发的铅富氧侧吹氧化熔池熔炼多相平衡热力学数学模型,计算某典型铅侧吹氧化熔炼生产工况,验证模型热力学分析的可行性,进而考察氧料比(ROC)、石英熔剂率(RSiO2)、石灰熔剂率(RCaO)、返尘加入率(RB,dust)、熔炼渣温度(TSlag)等工艺参数对产物产率及其组成的影响。结果表明:提高ROC、RSiO2、RCaO、RB,dust或TSlag,在提升一次粗铅品位和产品质量的同时,必然会导致渣含铅升高、一次粗铅收率降低,部分杂质元素入渣脱除率降低;当这些工艺参数控制过高时,一次粗铅品位反而会降低;综合考虑产物产率、一次粗铅品位、富铅渣流动性、烟灰利用率和物料挥发性,ROC、RSiO2、RCaO、RB,dust和TSlag建议分别控制在112 Nm3/t、4%、3%、21%和1323 K左右。

[1] 王成彦, 陈永强. 中国铅锌冶金技术状况及发展趋势: 铅冶金[J]. 有色金属科学与工程, 2016, 8(6): 1-7.

[2] 李卫锋, 张晓国, 郭学益, 张传福. 我国铅冶炼的技术现状及进展[J]. 中国有色冶金, 2010, 39(2): 29-33.

[5] 刘 军, 刘燕庭. 富氧侧吹直接炼铅工艺研究与应用[J]. 中国有色冶金, 2013(1): 34-36.

[6] 蔺公敏, 宾万达. 硫化铅精矿氧气侧吹熔池熔炼直接炼铅新技术[J]. 中国有色冶金, 2005(1): 15-17.

[9] 陈 霖, 王振虎, 陈 威, 肖 辉, 刘伟锋, 张杜超, 杨天足. 富氧底吹炼铅氧化熔炼元素分配热力学模拟[J]. 有色金属(冶炼部分), 2018(9): 1-6.

[12] 李明周, 周孑民, 张文海, 李贺松, 童长仁. 铜闪速吹炼过程多相平衡热力学分析[J]. 中国有色金属学报, 2017, 27(7): 1493-1503.

[13] 汪金良, 张文海, 张传福. 硫化铅矿闪速熔炼过程的热力学分析[J]. 中国有色金属学报, 2011, 21(11): 2952-2957.

[14] 汪金良, 张传福, 张文海. 铅闪速熔炼过程的多相平衡模型[J]. 中南大学学报(自然科学版), 2012, 43(2): 429-434.

[15] 谭鹏夫, 张传福. QSL炼铅过程的热力学分析[J]. 中南工业大学学报(自然科学版), 1996, 27(6): 676-679.

[16] 田思雨, 胡宇杰, 王宇菲, 陈艺锋, 刘鹏程. 基夫赛特炉搭配沉铁渣炼铅的热力学分析与试验研究[J]. 中国有色冶金, 2017, 46(3): 62-66.

[17] 刘 军, 刘燕庭, 陈 文. 铜镍矿富氧侧吹熔池熔炼工艺[J]. 甘肃冶金, 2013, 35(1): 4-6.

[20] 谭鹏夫, 张传福, 张瑞瑛. QSL炼铅过程的计算机模型[J]. 中南工业大学学报(自然科学版), 1996, 27(5): 40-43.

[23] 黄金堤, 李 静, 童长仁, 李明周, 徐志峰. 废杂铜精炼过程中动态多元多相平衡热力学模型[J]. 中国有色金属学报, 2015,25(12): 3513-3522.