网络首发时间: 2016-07-08 15:37

纳米W粉阶段碳化制备纳米WC粉的工艺及机制研究

南昌大学材料科学与工程学院

摘 要:

以平均粒径40 nm的W粉为原料, 采用“预碳化+二段碳化”的阶段碳化工艺制备出平均粒径为82 nm的近球形WC粉。利用X射线衍射 (XRD) 、场发射扫描电镜 (FE-SEM) 、BET比表面积分析仪等测试方法, 分别对碳化产物的物相组成、形貌和粒径大小进行表征。研究了不同预碳化温度和二段碳化温度对WC粉粒径和形貌的影响, 并对阶段碳化的机制进行了讨论。结果表明, 在800~1000℃范围内, WC粉的平均粒径随预碳化温度升高呈先减小后增大的变化趋势, 在900℃达到最小值。WC粉的平均粒径随二段碳化温度升高而增大, 当二段碳化温度高于1250℃时, WC粉的平均粒径显著增大。碳化过程中WC颗粒的长大主要是由碳化初期纳米W颗粒的烧结合并引起的。低温预碳化能够在W粉颗粒表面形成一定厚度的WC层, 阻碍W粉颗粒发生烧结合并, 从而有效抑制WC粉的长大。阶段碳化制备纳米WC粉的最佳工艺为:预碳化温度900℃, 二段碳化温度1150~1200℃。

关键词:

中图分类号: TF123.31

作者简介:叶楠 (1987-) , 男, 江苏泰兴人, 博士研究生, 研究方向:粉末冶金;E-mail:yenan870831@163.com;;唐建成, 教授;电话:0791-83969559;E-mail:tangjiancheng@ncu.edu.cn;

收稿日期:2016-04-21

基金:国家自然科学基金项目 (51364036, 51471083) 资助;

Process and Mechanism of WC Nano-Powders Prepared from W Nano-Powders by Two-Stage Carbonization Method

Ye Nan Tang Jiancheng Wei Xiaoxiao Zhang Jing

School of Material Science and Engineering, Nanchang University

Abstract:

Tungsten carbide nano-powders were prepared from tungsten nano-powders with the average particle size of 40 nm by twostage carbonization method, which included pre-carbonization and second-stage carbonization process. The phase composition, morphology and particle size of carbonization products were investigated by X-ray diffraction (XRD) , field emission scanning electronic microscope (FE-SEM) and BET surface area measurement, respectively. The effects of pre-carbonization and second-stage carbonization temperatures on the size and morphology of WC particles were studied. The mechanism of two-stage carbonization was discussed.The results showed that the mean size of WC particles first decreased and then increased with the pre-carbonization temperature (800 ~1000 ℃) rising. The WC particles had the smallest size when pre-carbonization temperature was 900 ℃. The mean size of WC particles increased with the second-stage carbonization temperature rising, whereas it showed the average particle size increased when the carbonization temperature was above 1250 ℃. The increase of WC particles size was caused by sintering combination of W nano-powders in the initial stage of carbonization process. There would be formed thin WC layers on the surface of W particles during the low temperature pre-carbonization process, which could hinder the sintering combination of W, therefore, the growth of WC nano-powders was inhibited. The optimum two-stage carbonization process was the pre-carbonization temperature of 900 ℃ and second-stage carbonization temperature of 1150 ~ 1200 ℃.

Keyword:

tungsten carbide nano-powder; pre-carbonization; carbonization temperature; sintering combination;

Received: 2016-04-21

超细/纳米晶WC-Co硬质合金因兼具高硬度和高强度 (即兼有高耐磨性和高韧性的“双高”性能) 而成为硬质合金的发展方向[1,2,3,4], 制备性能优良的纳米WC粉是生产超细/纳米晶硬质合金的前提和关键。目前, 国内外报道纳米WC粉的制备方法主要有喷雾转化法、等离子体法、碳热还原碳化法、高能球磨法、机械-化学合成法等[5,6,7,8,9,10], 但这些制备技术通常需要特殊的工装设备, 且存在工艺流程复杂、生产成本高、效率低、易引入杂质等问题[11], 难以实现工业化应用。氧化钨氢还原-碳化两步法仍是工业制备WC粉的最主要方法, 目前针对这方面的研究主要集中在氧化钨的原料特性和还原条件对WC粉粒度和均匀性的影响[12,13,14], 而就碳化工艺对WC粉性能的影响仍缺乏深入研究。

由于纳米W粉具有很高的比表面积和表面能, 再结晶温度低、烧结活性高, 如果碳化工艺不当, 很容易在碳化初期发生烧结合并长大[15], 导致WC粉颗粒粗大、均匀性差。因此, 制备性能优良的纳米WC粉必须优化碳化工艺。WC的晶粒长大激活能远高于W的晶粒长大激活能, 长大需要更高的温度, 如果在W粉颗粒烧结合并长大前使其发生表面局部碳化, 形成具有一定厚度的碳化层, 减少W/W之间的接触率, 将在很大程度上抑制WC粉粒径增大。本文在传统氢还原-碳化工艺的基础上, 采用阶段碳化法制备纳米WC粉, 分别研究了预碳化温度和二段碳化温度对WC粉粒度、形貌和分散性的影响, 并对阶段碳化机制进行了讨论。

1 实验

1.1 粉体制备

将喷雾干燥AMT-WO3经720℃高流量干氢还原制备纳米W粉。以纳米W粉为原料, 粒状炭黑为碳源, 在行星式球磨机中湿磨2 h (球料比4∶1, 转速200 r·min-1) 进行配碳, 真空干燥后置于通氢管式气氛炉中进行碳化。碳化过程采用阶段升温, 首先在预碳化温度T1 (800~1000℃) 碳化60 min, 然后升温至二段碳化温度T2 (1100~1300℃) 碳化60 min。碳化升温速率20℃·min-1, 氢气流量0.05 L·min-1, 反应结束后随炉冷却, 待炉温降至400℃时通入工业氮气进行钝化处理, 降至室温时取出样品进行检测。同时将干燥后的配碳W粉直接升温至1150℃通氢碳化120 min, 以作对比分析。

1.2 测试与表征

采用Bruker D8 Focus X射线衍射仪 (XRD) 对样品进行物相检测, 用Rachinger法剥离Kα1, 得到Kα2衍射峰, 由Voigt函数法扣除仪器展宽, 分离晶格畸变影响, 根据样品最强衍射峰的半高宽, 由Scherrer公式 (1) :

计算W粉和WC粉的平均晶粒尺寸D, 式中:D为样品的平均晶粒尺寸, k为谢乐常数 (应用半高宽时k取0.89) , λ为X射线波长, β为衍射峰半高宽, θ为衍射角。

通过FEI-Quanta 450F场发射扫描电镜 (FE-SEM) 观察W粉和WC粉颗粒的形貌, 并对SEM图像进行2D-粒度分析, 在每个样品不同视场内取400个粉末颗粒, 利用截线法统计WC粉的粒度分布。采用SA-3100比表面积分析仪测定W粉和WC粉的比表面积, 粉体平均粒径d由比表面积换算所得, 换算式 (2) 为:

式中:d为粉末颗粒粒径, ρ为W粉或WC粉的真密度, SBET为样品的比表面积。采用WC-200碳分析仪测量WC粉的总碳含量Ct, CS-2800碳硫分析仪测量WC粉的游离碳含量Cf, WC粉的化合碳含量Cc=Ct-Cf;化合碳含量与理论碳含量 (6.12%) 的比值即为W粉的碳化率。

2 结果与讨论

2.1 原料纳米W粉的性能分析

图1为原料纳米W粉的XRD谱。由图1可知, 原料为纯净的α-W相, 不含其他杂质;衍射峰具有纳米晶颗粒典型的宽化现象, 根据α-W (110) 晶面衍射峰的半高宽, 由Scherrer公式计算得W粉的平均晶粒尺寸为22.4 nm。图2 (a, b) 分别为纳米W粉的SEM和TEM形貌。从图2 (a) 可见, W粉颗粒团簇明显、分散性较差, 这是由于纳米W粉高比表面积和表面能的特性, 使其具有自发团聚的趋势;由图2 (b) 可知, 纳米W粉一次颗粒呈球形或椭球形, 粒度分布均匀。测得W粉的比表面积为7.83 m2·g-1, BET换算成W粉平均粒径为40 nm。

图1 原料纳米W粉的XRD谱图Fig.1 XRD pattern of W nano-powders

2.2 WC粉的结构、形貌和粒度分析

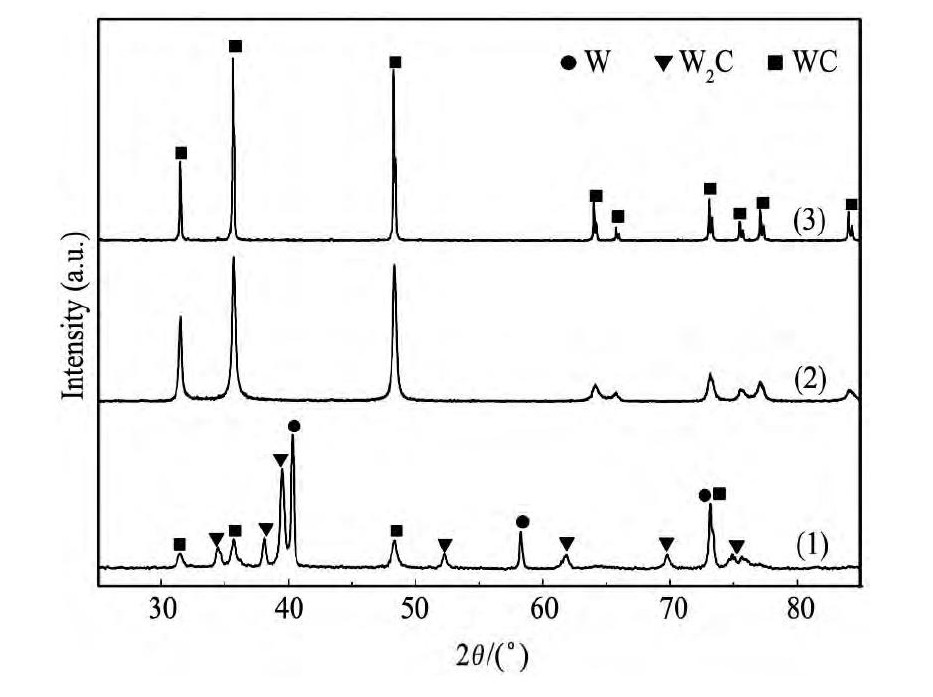

图3 (1) 为900℃预碳化产物的XRD谱, 图3 (2, 3) 分别为900℃+1150℃阶段碳化和1150℃直接碳化WC粉的XRD谱。由图3 (1) 可知, 预碳化产物相成分为W+W2C+WC (少量) , 说明纳米W粉在900℃通氢保温60 min后, 已发生一定程度的碳化。由图3 (2, 3) 可知, 阶段碳化和直接碳化产物均为纯净的WC相, 未出现其他杂质相, 说明阶段碳化和直接碳化在1150℃均能使纳米W粉碳化完全。阶段碳化WC粉的衍射峰宽化明显, 根据 (100) 晶面衍射峰的半高宽, 由Scherrer公式计算得平均晶粒尺寸为43.7 nm。直接碳化WC粉的衍射峰窄而尖锐、强度更强, 说明直接碳化WC的晶粒发生了明显长大, 晶格发育更加完整。

图2 纳米W粉的SEM和TEM形貌Fig.2 SEM (a) and TEM (b) images of W nano-powders

图3 预碳化、阶段碳化和直接碳化产物的XRD谱图Fig.3XRD patterns of reaction products after different treat-ments

(1) 900℃pre-carbonization; (2) 900℃+1150℃two-stage carbonization; (3) 1150℃direct carbonization

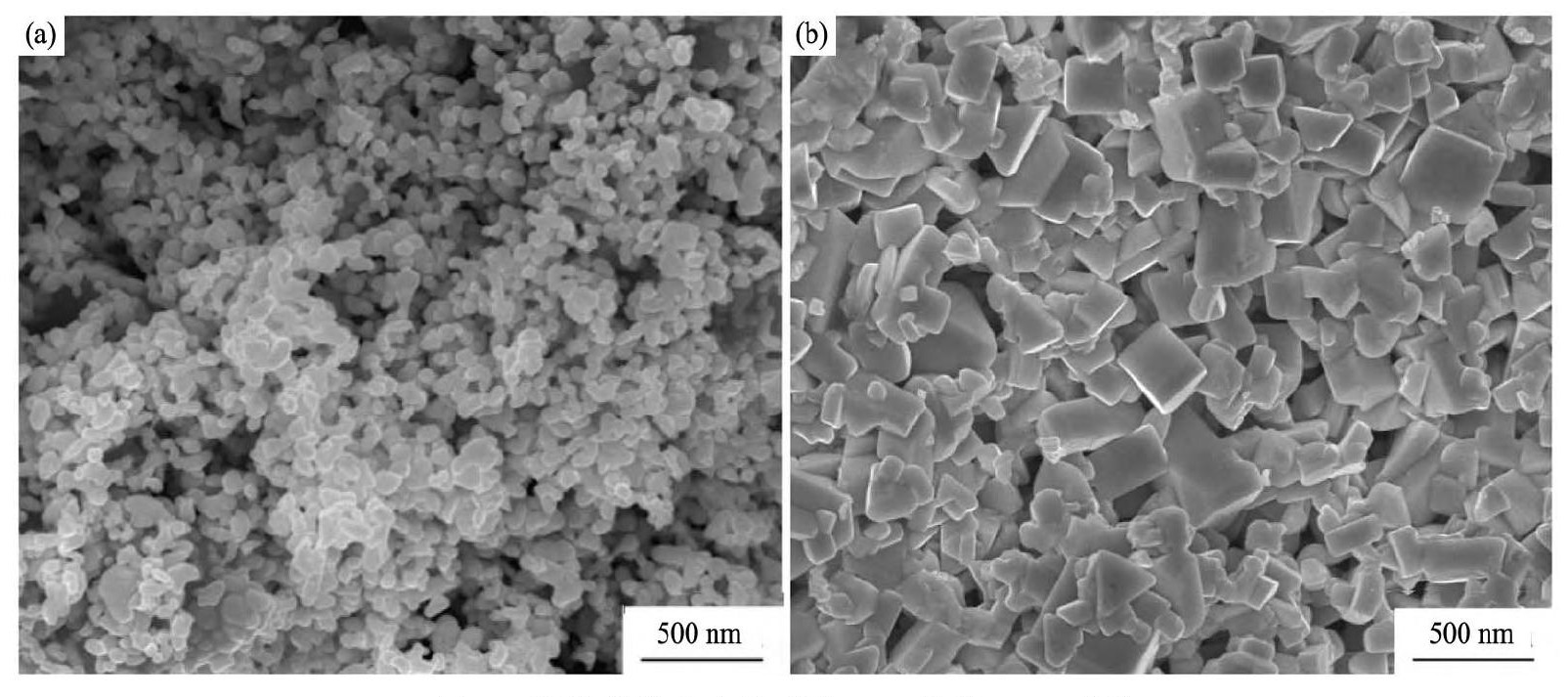

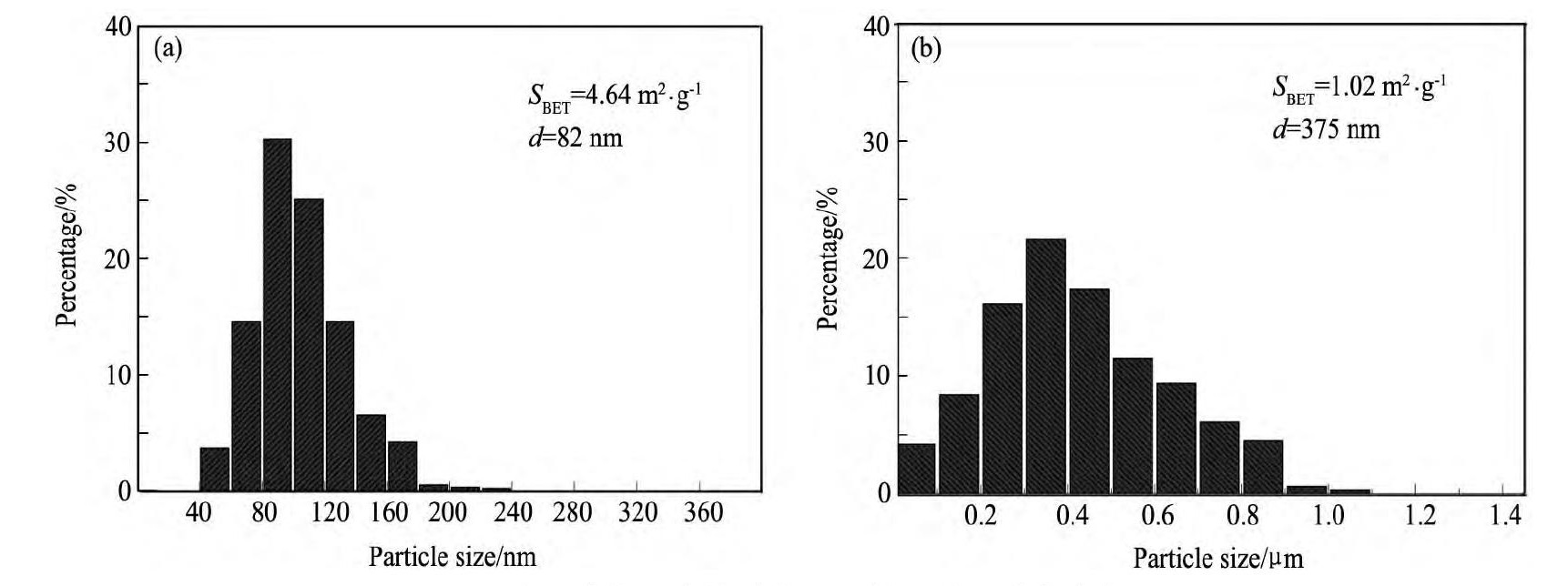

图4 (a, b) 分别为900+1150℃阶段碳化和1150℃直接碳化WC粉的SEM形貌, 图5 (a, b) 分别为两者的粒径分布直方图。从图4 (a) 可见, 阶段碳化WC粉一次颗粒为球形或椭球形, 颗粒间间隙明显、分散性较好。WC粉的比表面积为4.64m2·g-1, 平均粒径为82 nm, 与原始W粉粒度相比增大了2.1倍, 长大现象并不明显。由图5 (a) 可知, 阶段碳化WC粉粒度均匀、分布集中, 85%的粉末粒径分布在60~140 nm范围内。从图4 (b) 可见, 直接碳化WC粉颗粒粗大, 平均粒径为375nm, 与原始纳米W粉相比长大了9.4倍, 说明直接升温碳化会导致粉末颗粒剧烈增粗。WC粉形貌呈不规则多面体或三棱柱状, 这是因为WC晶体的表面各向异性促使颗粒在长大过程中向平衡形状发展 (WC的低能表面是三角形的基础棱面) 。直接碳化WC粉颗粒间相互连结、分散性差, 这是由于碳化过程中粉末颗粒相互聚集并形成新的颗粒, 同时颗粒间空隙快速减少。由图5 (b) 可知, 直接碳化WC粉粒度分布范围较宽, 部分粗大颗粒粒径达到1μm以上。

图4 阶段碳化和直接碳化WC粉的SEM形貌Fig.4 SEM images of WC prepared by two-stage carbonization (a) and direct carbonization (b)

图5 阶段碳化和直接碳化WC粉的粒径分布直方图Fig.5 Particle size distribution diagrams of WC prepared by two-stage carbonization (a) and direct carbonization (b)

2.3 预碳化温度的影响

当二段碳化温度为1150℃时, 预碳化温度对WC粉比表面积和粒径的影响如图6所示;图7为800~1000℃不同预碳化温度制备WC粉的SEM形貌。由图6可知, 在800~1000℃范围内, 随着预碳化温度升高, WC粉的平均粒径呈先减小后增大的变化趋势, 并在900℃达到最小值。当预碳化温度从800℃升高至900℃, WC粉的平均粒径由156 nm减小到82 nm;继续升高预碳化温度, WC粉的平均粒径又会迅速增大, 当预碳化温度为950和1000℃时, WC粉的粒径分别为134和220 nm。

图6 预碳化温度对WC粉比表面积和粒径的影响Fig.6 Effect of pre-carbonization temperature on specific sur-face area (SBET) and particle size (d) of WC powder

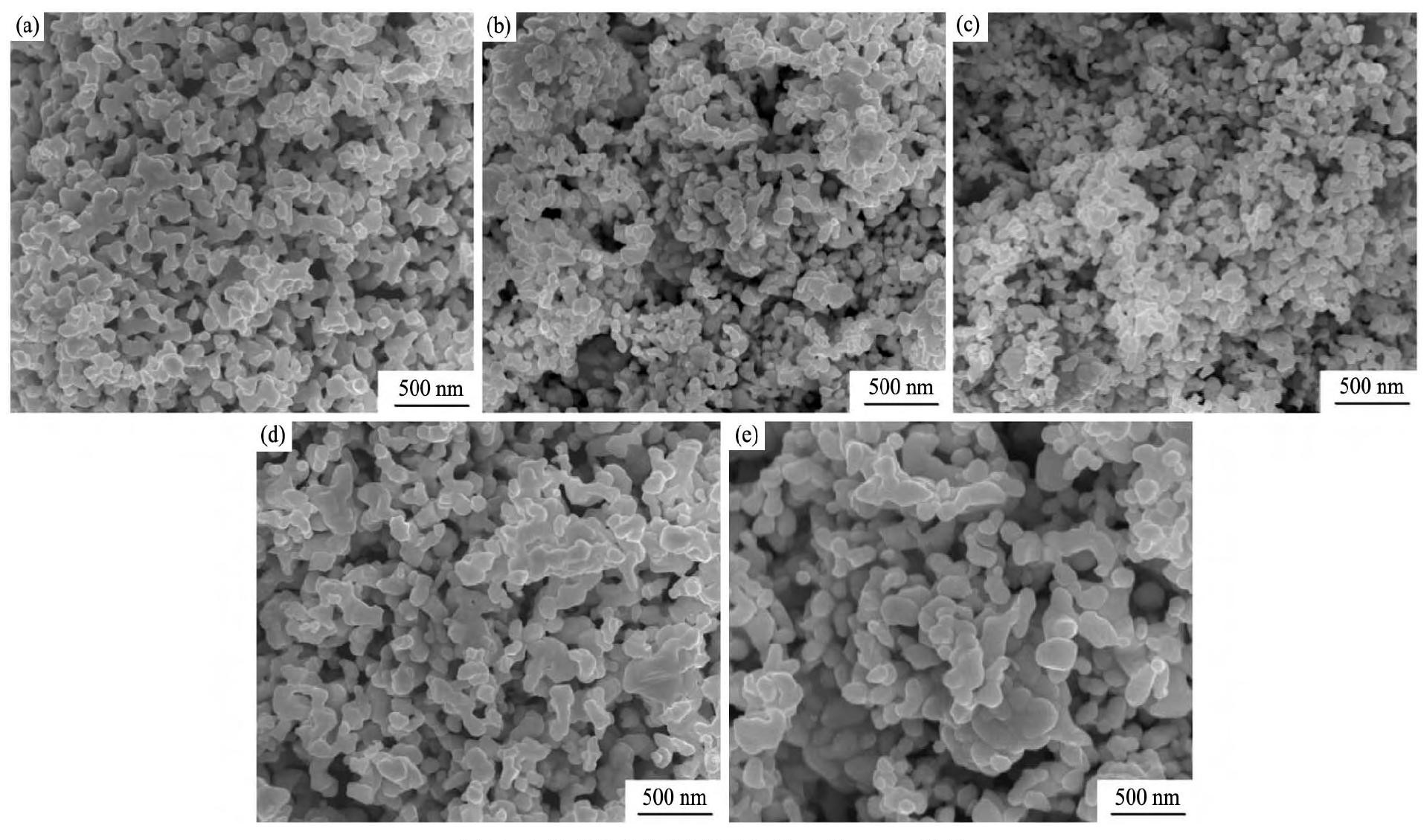

由图7可见, 当预碳化温度为800℃时, WC粉形貌呈珊瑚状, 颗粒间有明显的烧结桥连现象。随着预碳化温度升高, WC粉形貌变得规则, 颗粒间的烧结桥连现象得到改善;当预碳化温度为900℃时, WC粉为均匀细小的球形或椭球形, 粉末颗粒间间隙明显, 烧结桥连现象消失。当预碳化温度升高到950℃时, WC粉形貌又变为不规则珊瑚状, 且温度愈高, WC粉粒度越粗, 颗粒间的烧结桥连现象也越严重。

图7 不同预碳化温度WC粉末的SEM形貌Fig.7 SEM images of WC prepared by different pre-carbonization temperatures

(a) 800℃; (b) 850℃; (c) 900℃; (d) 950℃; (e) 1000℃

2.4 二段碳化温度的影响

图8为预碳化温度为900℃时, 不同二段碳化温度产物的XRD谱。由图8可知, 当二段碳化温度为1000℃时, 碳化反应并不完全, 产物中含有少量的W2C相;当二段碳化温度高于1150℃时, 产物均为纯净的WC相。随着二段碳化温度升高, WC衍射峰的半高宽变窄, 同时衍射强度有所提高, 说明WC晶粒尺寸随二段碳化温度升高而增大。

图8 不同二段碳化温度碳化产物的XRD谱Fig.8 XRD patterns of samples prepared by different second-stage temperatures

(1) 1100℃; (2) 1150℃; (3) 1200℃; (4) 1250℃; (5) 1300℃

图9为预碳化温度为900℃时, 二段碳化温度对WC粉比表面积和粒径的影响;图10为1100, 1200, 1250和1300℃不同二段碳化温度WC粉的SEM形貌。由图9可知, WC粉平均粒径随二段碳化温度升高而增大, 当碳化温度从1100℃升高到1300℃, WC的平均粒径由82 nm增大至226 nm。WC粉粒径的增大幅度随二段碳化温度上升而显著提高, 低于1200℃时WC粉末颗粒长大比较缓慢, 而1250至1300℃的颗粒长大则十分明显。

图9 二段碳化温度对WC粉比表面积和粒径的影响Fig.9 Effect of second-stage carbonization temperature on specif-ic surface area (SBET) and particle size (d) of WC powder

图1 0 不同二段碳化温度WC粉末的SEM形貌Fig.10 SEM images of WC prepared by different second-stage temperatures

(a) 1100℃; (b) 1200℃; (c) 1250℃; (d) 1300℃

从图10可以看出, 当二段碳化温度为1100和1150℃时, WC粉为均匀细小的球形或近球形颗粒, 分散性较好。随着二段碳化温度升高, WC粉颗粒的球形度降低, 聚集程度提高;当二段碳化温度升高至1250和1300℃时, WC粉形貌为不规则的弧形颗粒, 且颗粒间团聚严重、分散性差。值得注意的是, 当预碳化温度为900℃时, 不同二段碳化温度制备的WC粉均未出现具有明显烧结桥连特征的珊瑚状颗粒, 说明碳化初期和碳化后期粉末颗粒的长大方式不同。

2.5 阶段碳化机制

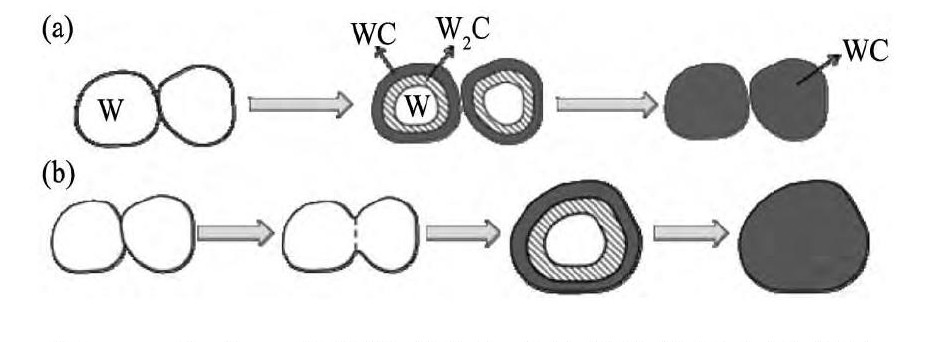

研究表明[16,17], 纳米W粉碳化过程中的粒径增粗主要是由碳化初期W颗粒烧结合并长大引起的, W粉的碳化过程受C向W颗粒内部扩散速度控制, 由表及里逐步形成WC-W2C-W结构[18]。阶段碳化过程如图11 (a) 所示, 低温预碳化阶段首先在纳米W粉颗粒表面形成一定厚度的WC层, 使粉体颗粒间的接触状态由W/W接触变为WC/WC接触, 由于WC的晶粒长大激活能远高于W的晶粒长大激活能[19], 长大需要更高的温度, 因此在后续的升温过程中颗粒不会发生明显长大。直接升温碳化过程如图11 (b) 所示, 由于纳米W粉具有很高的表面能, 烧结活性高, 当碳化初期的温度超过纳米W粉的再结晶温度时, 彼此接触聚集的纳米W颗粒首先会发生烧结合并, 并随温度升高和晶界迁移, 快速长大成更粗的W颗粒;由于W向WC的转变具有结构遗传性, 导致最终产物WC颗粒也更加粗大。

图1 1 纳米W粉阶段碳化和直接碳化的反应示意图Fig.11 Reaction mechanism sketch of two-stage carbonization (a) and direct carbonization process (b)

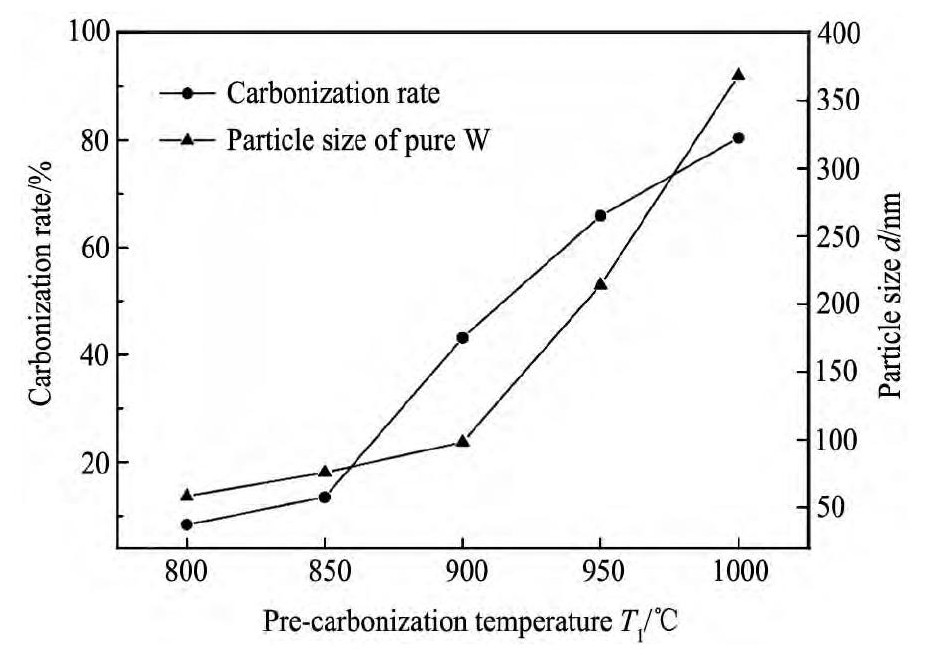

WC粉的粒径取决于W粉的碳化速率和长大速率, 高的碳化速率和低的长大速率有利于降低WC粉的粒径。预碳化温度对WC粉粒径的影响机制可以通过分析温度对纳米W粉的碳化率和颗粒长大的影响规律进行研究。将配碳后的W粉和纯W粉分别在800~1000℃不同预碳化温度下保温60 min, 得到W粉的碳化率和粒径随温度的变化规律如图12所示。

由图12可知, 当预碳化温度低于850℃时, W粉的碳化速率较低, 800和850℃的碳化率分别为8.4%和13.8%;当预碳化温度升高至900℃时, W粉的碳化速率明显加快, 碳化率增大至46.2%。900℃以下W粉的长大速率较慢, W粉的平均粒径随温度升高而缓慢增大;当预碳化温度升高至950℃时, W粉的长大速率会迅速升高, 平均粒径增大至214 nm, 说明纳米W粉的再结晶温度在950℃左右。结合图7可知, 纳米W粉阶段碳化的最佳预碳化温度为900℃, 这是由于900℃时纳米W粉具有高的碳化速率和低的长大速率, W粉在烧结合并长大前就已发生表面局部碳化。当预碳化温度低于850℃时, 由于较低温度下C在W中的扩散速度较慢, 预碳化阶段不足以使纳米W粉颗粒表面完全碳化, 因此当温度升高至二段碳化温度时, 粉末颗粒仍会发生明显的烧结合并长大。而当预碳化温度高于950℃时, 已超过纳米W粉的再结晶温度, 此时纳米W粉颗粒在表面碳化之前就已发生烧结合并快速长大, 导致最终碳化产物仍为具有明显烧结特征的粗大WC颗粒。

图1 2 W粉的碳化率和平均粒径与预碳化温度的关系Fig.12Variation of carbonization rate and particle size of W powder with pre-carbonization temperature

预碳化阶段由于碳化温度低, 反应速度慢, 只能使W粉发生局部碳化, 只有升高温度, 才能使W粉碳化完全。由图9可知, 当预碳化温度为900℃时, WC粉平均粒径随二段碳化温度升高而增大。由于预碳化阶段已在W粉颗粒表面形成一定厚度的稳定WC层, 因此二段碳化阶段粉末颗粒不会发生烧结合并长大, 粉末粒径增粗是晶界逐渐迁移的结果。晶界迁移率与扩散系数的关系为:

式中B为晶界迁移率, Db为晶界扩散系数, R为摩尔气体常数, T为绝对温度, D0为扩散常数, Qb为晶界扩散激活能。由式 (3, 4) 可知, 晶界迁移率随温度升高而迅速增大, 因此, 温度越高, 纳米WC粉颗粒长大越快。考虑到既要使纳米W粉碳化完全, 又不能让WC颗粒过分长大, 最佳二段碳化温度为1150~1200℃。

3 结论

1.低温预碳化能够在W粉颗粒表面形成一定厚度的WC层, 使颗粒间的接触状态由W/W接触变为WC/WC接触, 抑制碳化初期因W粉颗粒烧结合并长大导致WC粒径增粗。平均粒径40 nm的W粉经900+1150℃阶段碳化, 得到平均粒径82nm的近球形WC粉, 粉末粒度均匀, 分散性良好。

2.WC粉平均粒径随预碳化温度升高呈先减小后增大的变化趋势, 在900℃达到最小值;WC粉平均粒径随阶段碳化温度升高而增大, 且粒径的增大幅度随二段碳化温度上升而显著提高。纳米W粉分步碳化的最佳工艺为预碳化温度900℃, 二段碳化温度1150~1200℃。

参考文献