采用H2SO4-H2O2溶液从含贵金属的富碲渣中选择性提取碲

西北有色金属研究院电子材料研究所

中南大学冶金科学与工程学院

摘 要:

采用H2SO4-H2O2溶液体系浸出富碲渣中的碲, 再用SO2还原含碲浸出液回收碲, 使Te得到有效分离, 同时富集富碲渣中的贵金属。采用X射线衍射仪 (XRD) 和扫描电镜 (SEM) 对粗碲的物相、微观形貌进行表征, 结果表明:H2O2 (30%) 用量和反应温度对Te浸出率影响不大, Te浸出率随反应时间的延长和硫酸浓度的增加而增加;当反应温度为25℃, 反应时间为150 min, H2O2 (30%) 用量为2倍理论用量, H2SO4浓度为4 mol·L-1, 硫酸与富碲渣的液固比为6∶1时, Te浸出率达到98.53%;所得铂钯富集物中金、铂和钯的质量分数分别为24.07%, 2.47%和5.69%;SO2还原含碲浸出液时, Te回收率随Cl-浓度增加而增加, 当Cl-浓度为0.72 mol·L-1时, Te回收率为99.40%, 所得粗碲纯度达到95.38%, 其物相成分主要为单质态Te, 其形貌为柱状体。

关键词:

中图分类号: TF843.5

作者简介:陈昆昆 (1986-) , 男, 江西抚州人, 硕士, 助理工程师;研究方向:稀贵金属的资源综合利用及高纯金属制备, (E-mail:chenk_007@163.com) ;

收稿日期:2013-06-07

基金:国家科技部高技术研究发展计划 (863计划) 项目 (2012AA063204);广东省教育部产学研重大项目 (2011B0508000033) 资助;

Selective Extracting Te from Tellurium Richen Residue Containing Precious Metals by H2SO4-H2O2 Solutions

Chen Kunkun Zheng Yajie

Institute of Electronic Materials, Northwest Institute for Nonferrous Metal Research

School of Metallurgical Science and Engineering, Central South University

Abstract:

Tellurium was effectively separated from tellurium richen residue, which was leached in H2SO4-H2O2solutions and followed by SO2reduction. In the process mentioned above, the precious metals were also enriched. The crystalline phase and morphology of crude tellurium were investigated by X-ray diffraction ( XRD) and scanning electron microscope ( SEM) , respectively. The experimental results showed that H2O2 ( 30%) amount and reaction temperature had little effect on tellurium leaching rate, tellurium leaching rate increased with reaction time prolonging and H2SO4concentration increasing. The optimum reaction parameters were proposed as follows: reaction temperature of 25 ℃, reaction time of 150 min, two times of theoretical value for amount of H2O2 ( 30%) , H2SO4concentration of 4 mol·L- 1, liquid/solid ratio of 6∶ 1 between sulfuric acid and tellurium rich residue. In the optimum parameters mentioned above, tellurium leaching rate reached 98. 53%, the mass fractions of gold, platinum and palladium in platinum-palladium richen materials were 24. 07%, 2. 47% and 5. 69%, respectively. Tellurium recovering rate increased with Cl-concentration increasing during the process that the leachate containing tellurium was reduced by SO2. When Cl-concentration was 0. 72 mol·L- 1, the tellurium recovering rate and the purity of the crude tellurium reached 99. 40% and 95. 38%, respectively. The phase component of crude tellurium mainly was elemental Te, and its morphology was columnar body.

Keyword:

tellurium; sulfuric acid; hydrogen peroxide; precious metals; selective extracting;

Received: 2013-06-07

碲是一种稀散元素, 具有许多优良性能, 是制造半导体、制冷元件、光电元件等的主体材料, 广泛应用于航天、航空、电子等高科技领域[1,2,3,4]。目前, 提取碲的主要原料是阳极泥[5,6,7,8,9]。从阳极泥中回收碲时, 往往是从分离硒的渣中提取, 同时还要考虑阳极泥中金、银、铂、钯等贵金属的综合回收。阳极泥中碲通常采用酸浸或碱浸处理, 碱浸之前阳极泥需经火法焙烧将碲氧化, 容易造成贵金属部分氧化而流失, 且火法焙烧能耗大;酸浸流程通常采用盐酸、硫酸或硝酸作为浸出剂, 但由于盐酸和硝酸体系易产生酸雾和有毒气体NO或NO2, 造成环境污染, 同时由于Cl-络合作用和硝酸强氧化性易造成贵金属流失[10,11,12,13,14,15,16]。为防止碲浸出过程中伴随着贵金属的浸出, 本文采用硫酸-双氧水溶液体系作为浸出剂, 探索一种环境友好和低能耗的碲回收工艺, 同时富集贵金属, 为从含贵金属的富碲渣中有效提取碲和富集贵金属提供一条可行途径。

1 实验

1.1 实验步骤

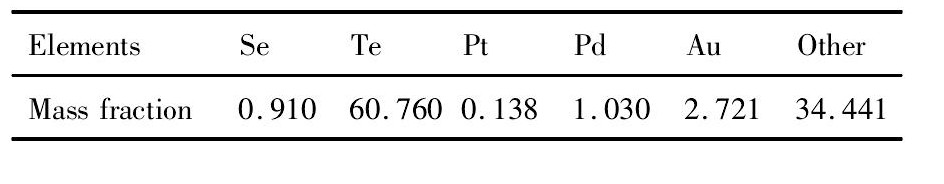

实验原料为国内某铜业公司所产的含贵金属的富碲渣, 其主要化学成分如表1所示。

将一定浓度的硫酸加入容积为250 ml三颈瓶中, 并固定于加热套中, 启动搅拌, 待溶液温度升至一定温度时, 按液固比迅速加入富碲渣, 恒温下反应并缓慢添加一定量的双氧水 (30%) , 完全反应后过滤得到含碲浸出液;准确量取一定量的含碲浸出液, 在一定条件下通入SO2还原回收得到粗碲。该过程涉及如下化学反应:

表1 富碲渣主要化学成分 (%) Table 1 Main chemical compositions of tellurium richen residue (%) 下载原图

表1 富碲渣主要化学成分 (%) Table 1 Main chemical compositions of tellurium richen residue (%)

1.2 分析与检测

采用美国热电元素公司的Intrepid II XSP型电感耦合等离子体发射光谱仪 (ICP) 分析溶液化学成分;X射线荧光光谱仪 (XRF) 分析固体物质成分;日本理学D/max-TTR III型X射线衍射仪 (XRD) 分析固体物质物相;日本电子株式会社JSM-6300型扫描电镜 (SEM) 观察固体物质微观形貌;精密电子天平称量固体物质质量。

Te浸出率 (x) 的计算公式如下:

式中:m为碲渣质量, g;ω为碲渣中碲的质量分数, %;V为浸出液体积, L;ρ为浸出液中碲的质量浓度, g·L-1。

2 结果与讨论

2.1 双氧水用量对Te浸出率的影响

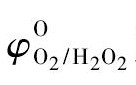

硫酸-双氧水体系浸出碲过程, 双氧水很容易分解为氧气, 即H2O2-2e=O2+2H+, 该电极反应的还原电势即

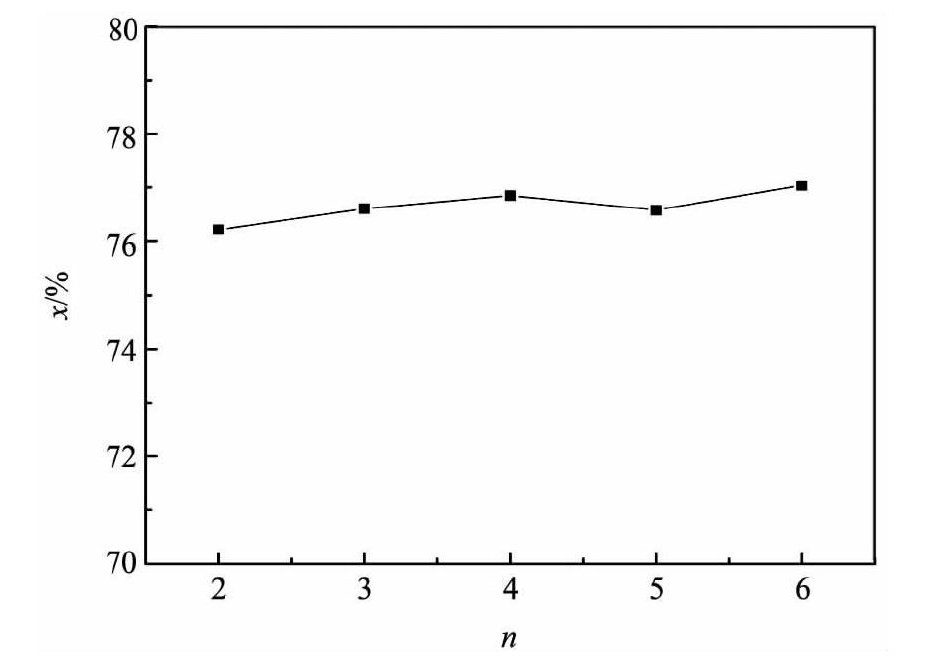

实验取20 g富碲渣, 迅速加入80 ml, 2 mol·L-1硫酸中, 根据反应式 (1) 及电子得失平衡可以计算出H2O2 (30%) 理论用量为21.6 ml;当反应温度为25℃、反应时间为30 min时, 考察H2O2 (30%) 用量对Te浸出率的影响, 如图1所示。

由图1可知, H2O2 (30%) 用量对Te浸出率影响不大, 当n=2即H2O2 (30%) 实际用量为43.2 ml时, Te浸出率为76.22%;当n从2增加到6时, Te浸出率从76.22%增加至77.04%, 可见Te浸出率增加幅度仅为0.82%;而且继续增加H2O2 (30%) 用量会导致生产成本增加。因此, H2O2 (30%) 用量选择为2倍理论用量。

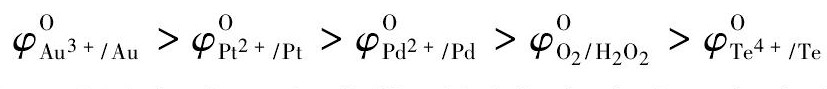

表2 金属标准还原电极电势/V Table 2 Standard reduction electrode potential of metals/V 下载原图

表2 金属标准还原电极电势/V Table 2 Standard reduction electrode potential of metals/V

图1 H2O2 (30%) 用量对Te浸出率的影响 (n为实际用量与理论用量之比) Fig.1 Effect of H2O2 (30%) amount on leaching rate of tellu-rium (n being ratio of actual amount to theoretical a-mount)

2.2 硫酸浓度对Te浸出率的影响

上述其他实验条件不变, 当H2O2 (30%) 用量为2倍理论用量时, 考察硫酸浓度对Te浸出率的影响, 如图2所示。

由图2可知, 当硫酸浓度小于4 mol·L-1时, Te浸出率随硫酸浓度增加而迅速增加;当硫酸浓度为4 mol·L-1时, Te浸出率达到85.01%;继续增加硫酸浓度对Te浸出率影响很小。因此, 硫酸浓度选择为4 mol·L-1。

图2 H2SO4浓度对Te浸出率的影响Fig.2 Effect of H2SO4concentration on leaching rate of tellu-rium

2.3 反应温度对Te浸出率的影响

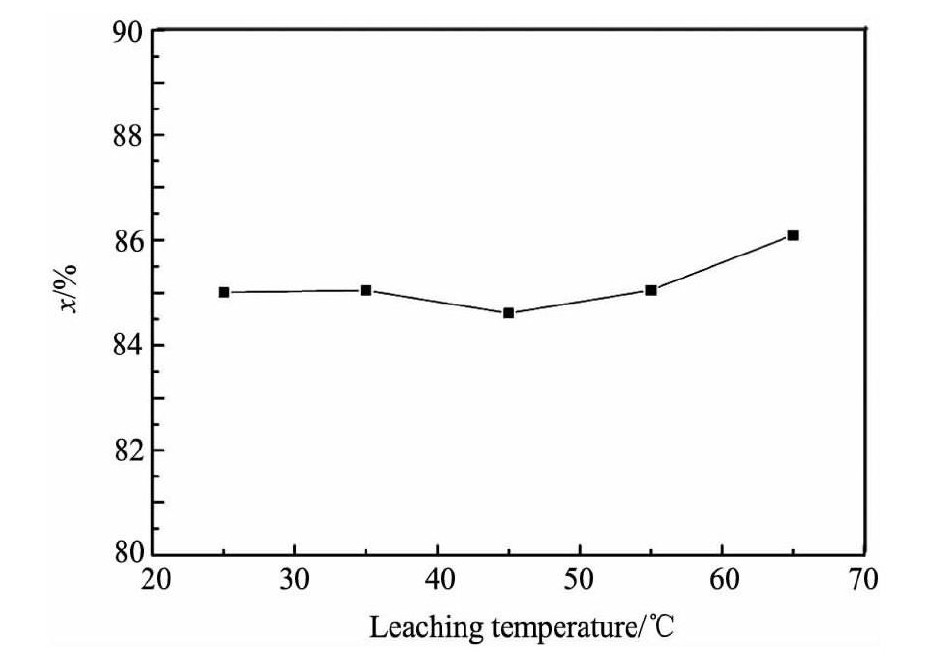

上述其他实验条件不变, 当H2SO4浓度为4mol·L-1时, 考察反应温度对Te浸出率的影响, 如图3所示。

由图3可知, 当反应温度从25℃升温至65℃时, Te浸出率从85.01%增加至86.10%, Te浸出率增加幅度仅为1.09%, 可见反应温度对Te浸出率影响也不大, 且由于升高反应温度需要消耗更多的能量, 因此反应温度选择为25℃。

2.4 反应时间对Te浸出率的影响

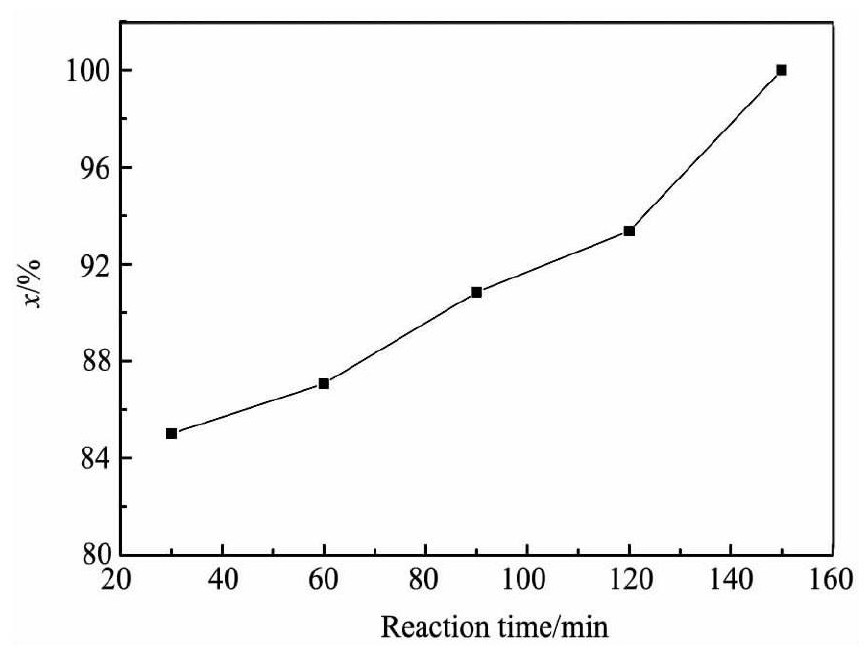

上述其他实验条件不变, 当反应温度为25℃时, 考察反应时间对Te浸出率的影响, 如图4所示。

图3 反应温度对Te浸出率的影响Fig.3 Effect of leaching temperature on leaching rate of tellu-rium

图4 反应时间对Te浸出率的影响Fig.4 Effect of reaction time on leaching rate of tellurium

由图4可知, Te浸出率随反应时间的延长而增加, 当反应时间为150 min时, Te浸出率达到100%, 此时富碲渣中碲完全被浸出。因此, 反应时间选择为150 min。

上述研究表明, 采用硫酸-双氧水溶液体系浸出富碲渣是可行的, 其浸出适宜条件为:反应温度为25℃, 反应时间为150 min, H2O2 (30%) 用量为2倍理论用量, H2SO4浓度为4 mol·L-1。

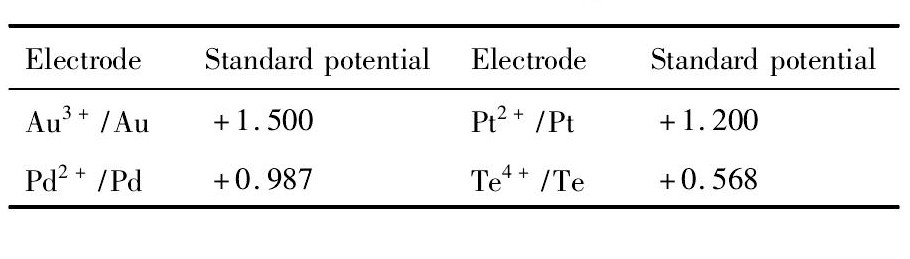

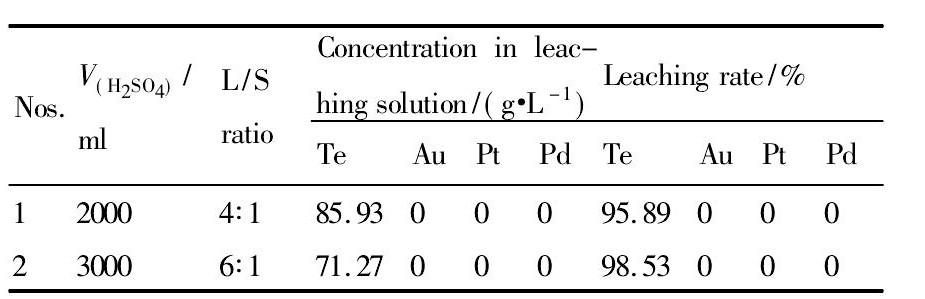

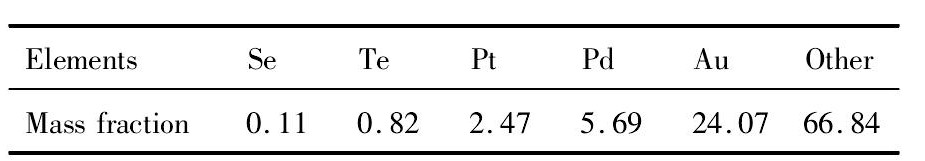

在上述适宜条件下, 实验取2份500 g富碲渣, 分别迅速加入2000和3000 ml硫酸 (4 mol·L-1) 中进行放大实验, 充分反应后取样经ICP分析, 其结果如表3所示;将滤渣用去离子水洗涤数次并烘干得到铂钯富集物, 其主要化学成分如表4所示。

由表3可知, 当硫酸与富碲渣的液固比为4∶1时, Te浸出率为95.89%;当硫酸与富碲渣的液固比为6∶1时, Te浸出率为98.53%;适当增加硫酸用量有利于Te浸出率增加。而Au, Pt和Pd浸出率均为0, 说明采用硫酸-双氧水混合溶液浸出富碲渣时, Au, Pt和Pd均残留在滤渣中, 从而得到高品位的铂钯富集物, 由表4可知, 所得铂钯富集物中Au, Pt和Pd的含量分别为24.07%, 2.47%和5.69%, 具有很高的经济价值。

2.5 含碲浸出液的碲回收

实验取用硫酸-双氧水溶液体系浸出富碲渣得到的含Te浸出液, 经ICP分析和酸碱滴定法测量可知浸出液含Te 75.65 g·L-1及其H+浓度为12.35 mol·L-1。

表3 适宜条件下放大实验结果Table 3Amplification experimental results under suitable conditions 下载原图

表3 适宜条件下放大实验结果Table 3Amplification experimental results under suitable conditions

表4 铂钯富集物主要成分 (%) Table 4Main compositions of platinum-palladium richen materials (%) 下载原图

表4 铂钯富集物主要成分 (%) Table 4Main compositions of platinum-palladium richen materials (%)

准确量取200 ml上述含Te浸出液, 并添加一定量的Na Cl, 在反应温度为85℃, SO2气体流量为0.2 L·min-1条件下, 通SO2气体还原反应1 h, 反应完全后过滤得到粗碲, 该过程考察了Cl-浓度对Te回收率的影响, 如图5所示。

图5 Cl-浓度对Te回收率的影响Fig.5Effect of Cl-concentration on recovering rate of telluri-um

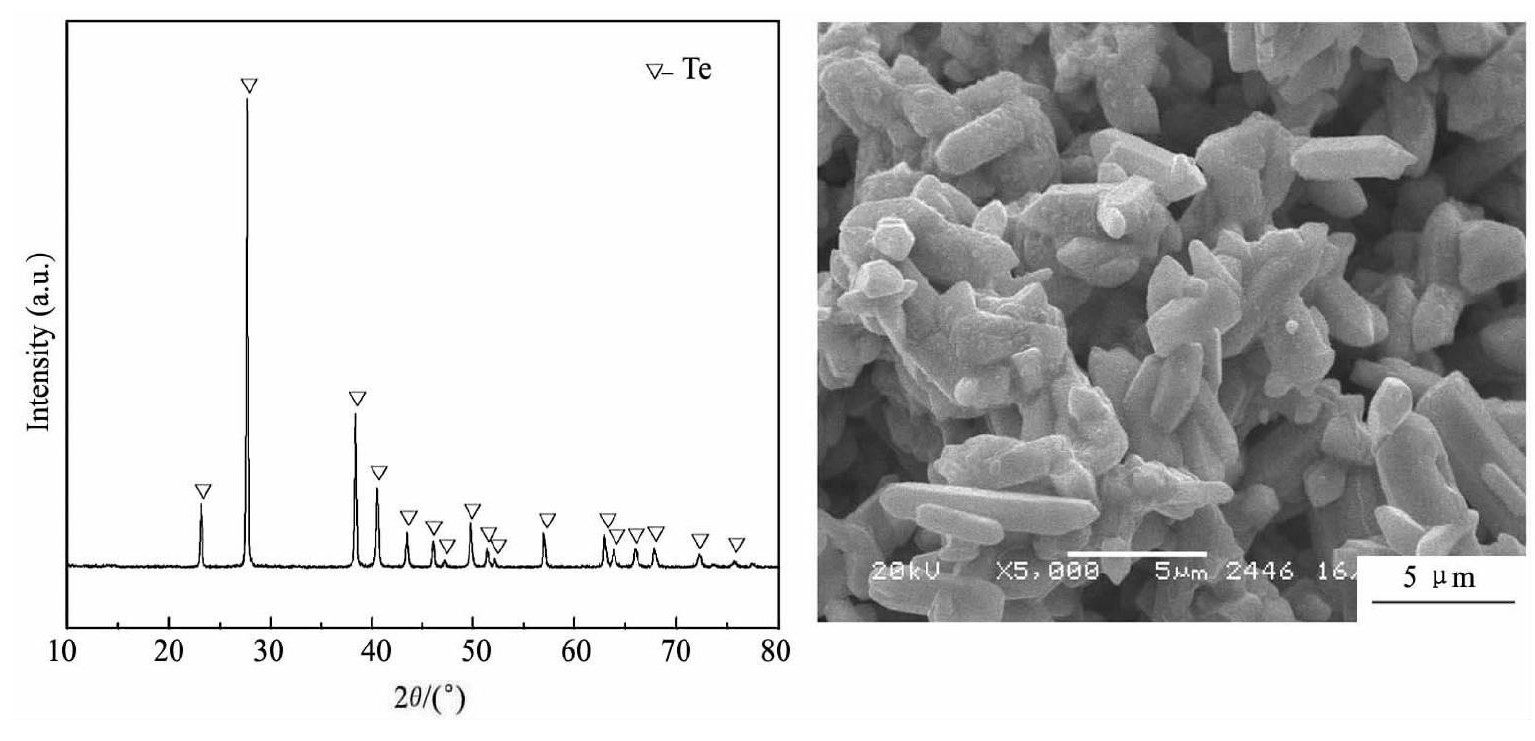

由图5可知, Te回收率随Cl-浓度增加而增加, 当Cl-浓度为0.72 mol·L-1时, Te回收率达到99.40%。将上述所得粗碲用去离子水洗涤数次并烘干后, 经取样溶解并用ICP定量分析可知粗碲纯度达95.38%, 其物相分析及表面形貌如图6所示。

由图6可知, 采用SO2还原含碲浸出液所得的粗碲, 其主要物相成分为单质态碲, 其微观形貌主要为柱状体。

3 结论

1.采用硫酸-双氧水溶液体系浸出富碲渣, H2O2 (30%) 用量和反应温度对Te浸出率影响不大;Te浸出率随反应时间的延长而增加;当硫酸浓度≤4 mol·L-1时, Te浸出率随硫酸浓度增加而迅速增加;当硫酸浓度>4 mol·L-1时, 继续增加硫酸浓度对Te浸出率影响很小。

图6 粗碲XRD谱及SEM形貌Fig.6XRD pattern and SEM image of crude tellurium

2.硫酸-双氧水溶液体系浸出富碲渣的适宜条件为:反应温度为25℃, 反应时间为150 min, H2O2 (30%) 用量为2倍理论用量, H2SO4浓度为4mol·L-1, 硫酸与富碲渣的液固比为6∶1。在此条件下, 当浸出液含Te 71.27 g·L-1时, Te浸出率为98.53%;所得铂钯富集物中Au, Pt和Pd的含量分别为24.07%, 2.47%和5.69%。

3.采用SO2还原法回收含碲浸出液中碲, Te回收率随Cl-浓度增加而增加, 当Cl-浓度为0.72mol·L-1时, Te回收率为99.40%;所得粗碲纯度达到95.38%, 其XRD分析表明, 粗碲主要物相成分为单质态Te;SEM形貌图表明其微观形貌为柱状体。

参考文献