中国有色金属学报 2004,(06),896-900 DOI:10.19476/j.ysxb.1004.0609.2004.06.003

铜/塑自润滑材料的结构优化及性能

中南大学材料科学与工程学院,中南大学材料科学与工程学院,南京航空航天大学材料科学与技术学院,南京航空航天大学材料科学与技术学院 长沙410083南京航空航天大学材料科学与技术学院南京210016 ,长沙410083 ,南京210016 ,南京210016

摘 要:

利用ANSYS有限元法对铜/塑自润滑滑块进行了结构优化。在正压力不变的条件下,对两种不同截面的滑块进行了承载力和摩擦对比实验。结果表明:圆柱截面滑块的极限承载力为82.1kN/cm,而菱形截面滑块的极限承载力为65.9kN/cm,两种不同截面自润滑滑块的干摩擦因数均小于0.1,与有限元法的优化结果一致。

关键词:

中图分类号: TB333

作者简介:向定汉(1966),男,副教授,博士.通讯作者:向定汉,副教授;电话:02584647362;E mail:xiangdh@nuaa.edu.cn;

收稿日期:2003-10-22

基金:湖南省博士后基金资助项目(200107);

Structural optimization and properties ofbrass-plastics self-lubricating composites

Abstract:

The structure of brass-plastics self-lubricating composites was optimized with the ANSYS finite element method. When the normal pressure of slideway is unalterable, the load carrying capacity of the self-lubricating slideway for cylinder section is heavier than that of the lozenge section. The experiments of friction and load carrying capacity for the different section self-lubricating slideway were done. The results show that the limit load carrying capacity of cylinder section slideway is 82.1 kN/cm, but the limit load carrying capacity of lozenge section slideway is 65.9 kN/cm, the friction coefficients of two types of different section slideway are less than 0.1. The results of calculation and experiment are accordant.

Keyword:

friction and wear; slideway; self-lubricating composite; finite element;

Received: 2003-10-22

国内外常用的常温块体自润滑材料一般有3种

塑料基自润滑材料具备摩擦因数小的优点, 但其摩擦因数不稳定及承载力较低

1铜塑自润滑材料的结构优化

1.1结构优化模型

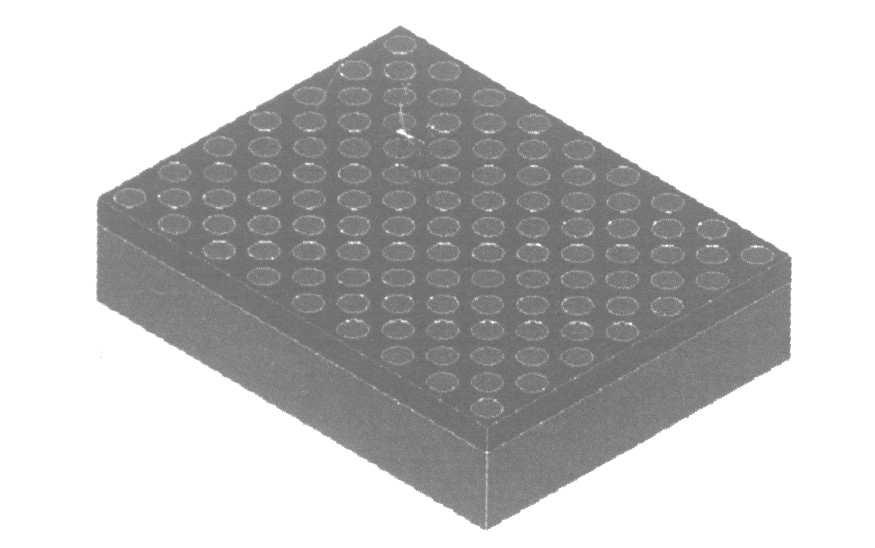

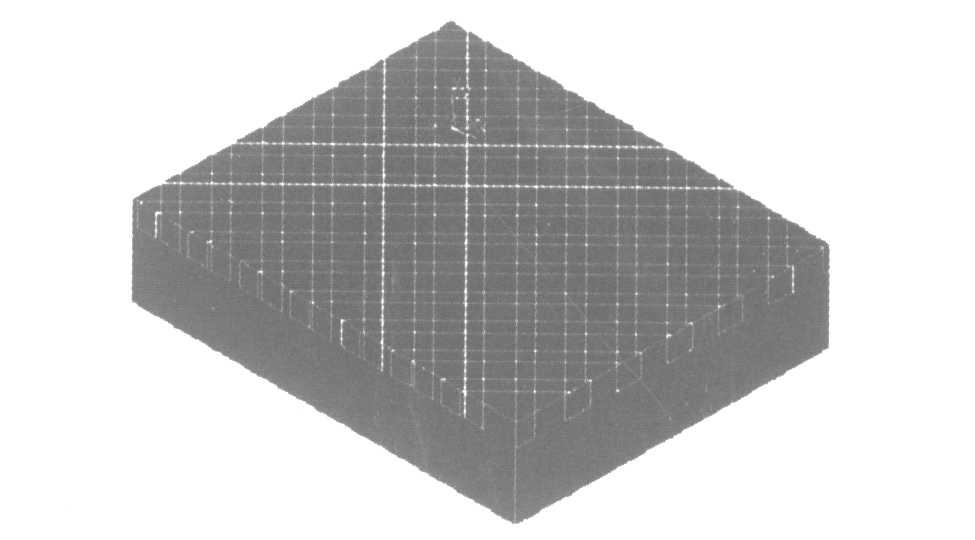

采用不同截面的铜钉板与聚甲醛基复合材料热压成型(见图1和图2), 组成新型铜/塑料自润滑材料, 建立了有限元分析模型。

1.2有限元模型

水电工程是重载自润滑材料应用最早也比较成功的领域之一, 通常钢闸门支承滑块与不锈钢轨之间的接触副为平面对弧面, 因此自润滑滑块承载力一般用单位长度上承受的载荷即线压强来表示(单位:kN/cm)。 不锈钢轨的材料为1Cr18Ni9Ti, 弧面半径为300 mm, 铜合金的材质为C86300(64Cu-26Zn-3Fe-3Al-4Mn)。

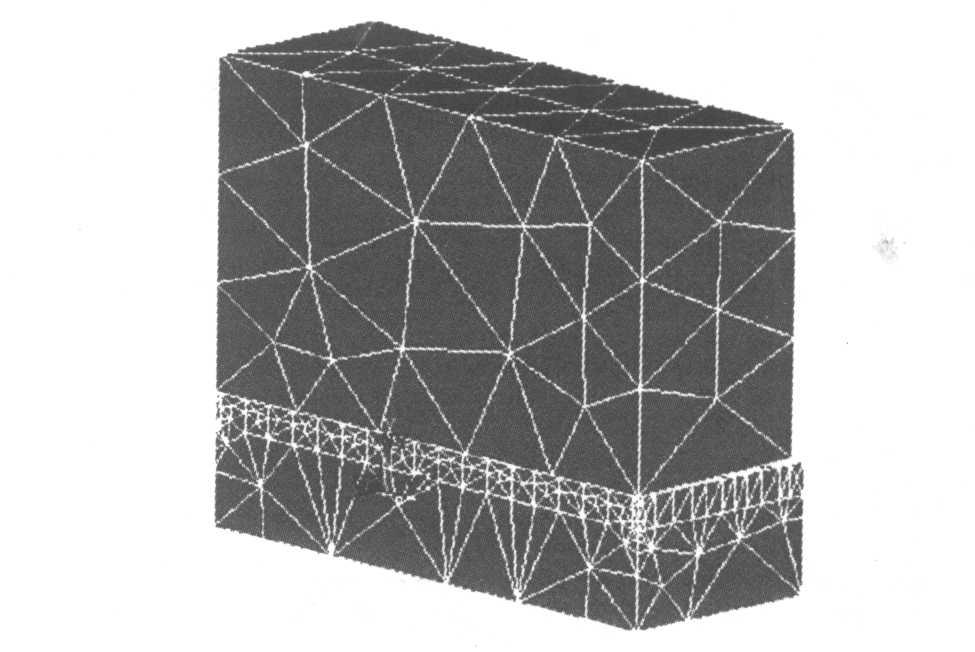

滑块的有限元分析采用实体建模, 应用四面体10节点的实体单元SOLID92, 有3个方向的自由度, 即X、 Y、 Z。 此单元适合于不规则的几何外形模拟, 而且计算精度较高, 因此在进行自由网格划分时产生的节点和网格单元的数量会有所不同。 有限元网格划分较密是为了更清晰地显示滑块的应力集中区域。 有限元分析采用的材料常数分别为: 不锈钢弹性模量209 GPa, 泊松比0.29; C86300铜合金弹性模量120 GPa, 泊松比0.35; 聚甲醛复合材料弹性模量3.7 GPa, 泊松比0.30。 为了减少计算量, 采用半实体模型, 实体模型和网格划分如图3所示。

图1 圆柱截面自润滑材料示意图

Fig.1 Schematic diagram of self-lubricating composite for cylinder section

图2 菱形截面自润滑材料示意图

Fig.2 Schematic diagram of self-lubricating composite for lozenge section

图3 实体模型的有限元网格

Fig.3 Finite element mesh of TS-70D

1.3计算结果及分析

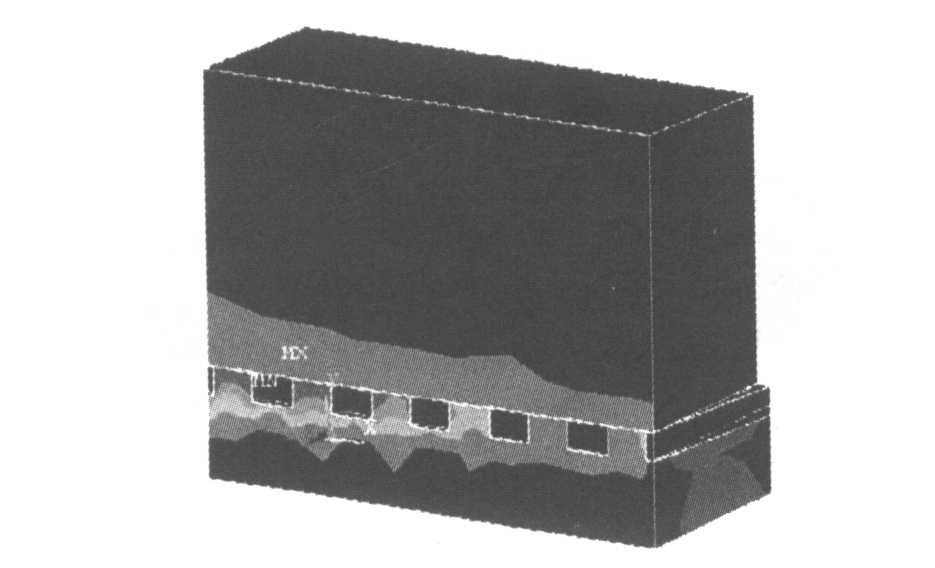

有限元数值分析得到的应力等值线图如图4所示。

改性聚甲醛的抗拉强度为127 MPa, 条件屈服极限为70 MPa, C86300铜合金的抗拉强度为820 MPa, 条件屈服极限为670 MPa。 铜合金与塑料均为塑性材料, 可选用第三强度理论或第四强度理论校核。 本研究选用第三强度理论进行校核, 即

σr3=σ1-σ3≤[σ]

式中 σ1为第一向主应力, σ3为第三向主应力。

图4 滑块与钢轨的应力等值线图

Fig.4 Profile of stress—isoline for tribo-pairs

正压力按线压强为70 kN/cm加载。 圆柱截面滑块的第三强度理论应力值σr3为658.75 MPa; 菱形截面滑块的第三强度应力σr3为2 908 MPa。 由此可见在承受相同载荷的条件下, 圆柱截面滑块所受应力均匀, 不会发生塑性变形, 而菱形截面滑块所受应力则严重集中。

2实验

2.1自润滑滑块材料的研制

本研究自润滑滑块是由高强黄铜铸造成钉板, 材料为C86300(GB1176-87), 固体润滑材料基体为聚甲醛, 填充材料为Al2O3粉末、 石墨粉与PTFE。 其配方如表1所示。

表1 固体润滑材料的配方

Table 1 Components of solidself-lubricating composites

w(Al2O3)/% |

w(graphite)/% | w(PTFE)/% | w(POM)/% |

5-10 |

3-6 | 5-10 | Bal. |

本研究的圆柱截面滑块编号为TS-70D1, 菱形截面滑块编号为TS-70D2, 这两种新型滑块材料的性能通过对比实验研究确定。

2.2滑块承载力实验

滑块的承载力是衡量滑块承受载荷的重要指标。 两种滑块的承载力实验在液压式万能实验机上进行, 滑块试件的尺寸为80 mm×40 mm×15mm, 实验机弧面压头R=300 mm, 材料与实际钢轨相同, 为0Cr21Ni5Ti不锈钢, 加载时的变形曲线由实验机自动记录。

2.3两种滑块材料的摩擦实验

两种滑块材料的摩擦实验在滑动摩擦实验机上完成。 滑动摩擦实验机最大正压力N为600 kN, 加载负荷连续可调, 最大牵引力F为200 kN, 由测力计测量, 精度±50 N, 摩擦因数μ=F/N。 实验条件: 钢轨为0Cr21Ni5Ti不锈钢, 轨道半径为300 mm, 表面光洁度为1.6 μm, 相对速度为2.5 m/min。 TS-70D2试样尺寸为100 mm×50 mm×15 mm, 共2对。 先将正压力加到100 kN(滑块材料的承载力为20 kN/cm), 测定出摩擦因数, 停机, 共重复3次; 再依次按正压力为175、 250、 300、 350 kN加载, 测定摩擦因数。 为消除摩擦热的影响, 每次测一组, 摩擦因数取一组(测3次)的平均值。

2.4两种滑块摩擦的时间效应实验

两种滑块的时效摩擦实验在滑动摩擦实验机上进行。 实验条件: 静承载力q为50 kN/cm, 不锈钢轨道半径为300 mm, 表面光洁度为1.6 μm, 相对速度为2.5 m/min, 静承载时间分别为0、 2、 4、 8、 16、 24、 48 h

3结果与讨论

3.1两种滑块的承载力

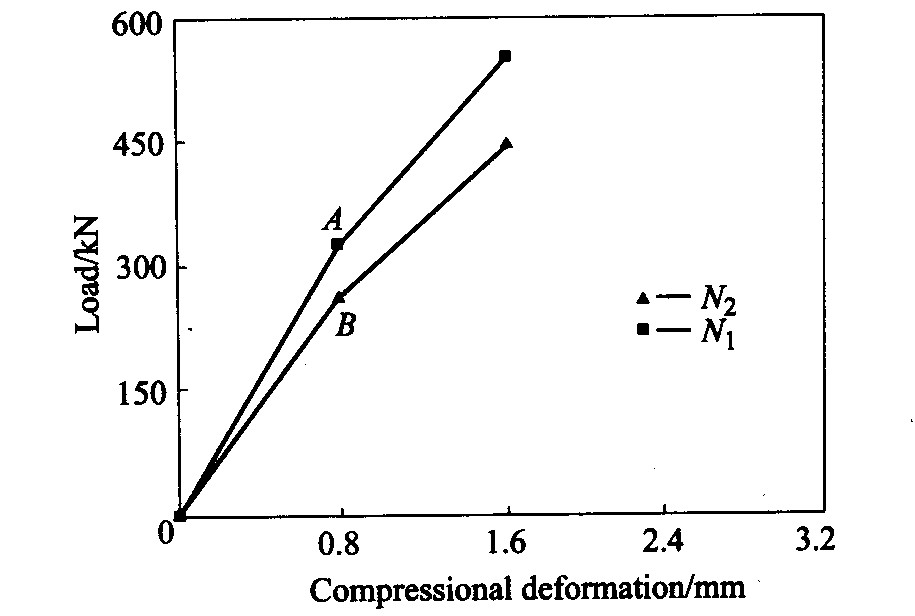

两种不同截面的滑块加载时的变形曲线如图5所示。 由图5可知, A为TS-70D1对不锈钢轨屈服点、 B为TS-70D2的屈服点, 载荷分别为PS1=328.4 kN、 PS2=263.6 kN, 因此滑块承载力为q1=82.1 kN/cm, q2=65.9 kN/cm。 可见, 圆柱截面滑块的极限承载力大于菱形截面滑块, 与有限元优化结果是一致的。

图5 两种滑块荷载与变形关系曲线

Fig.5 Relationships between compressional deformation and load for TS-70D1 and TS-70D2

3.2两种滑块的静摩擦因数

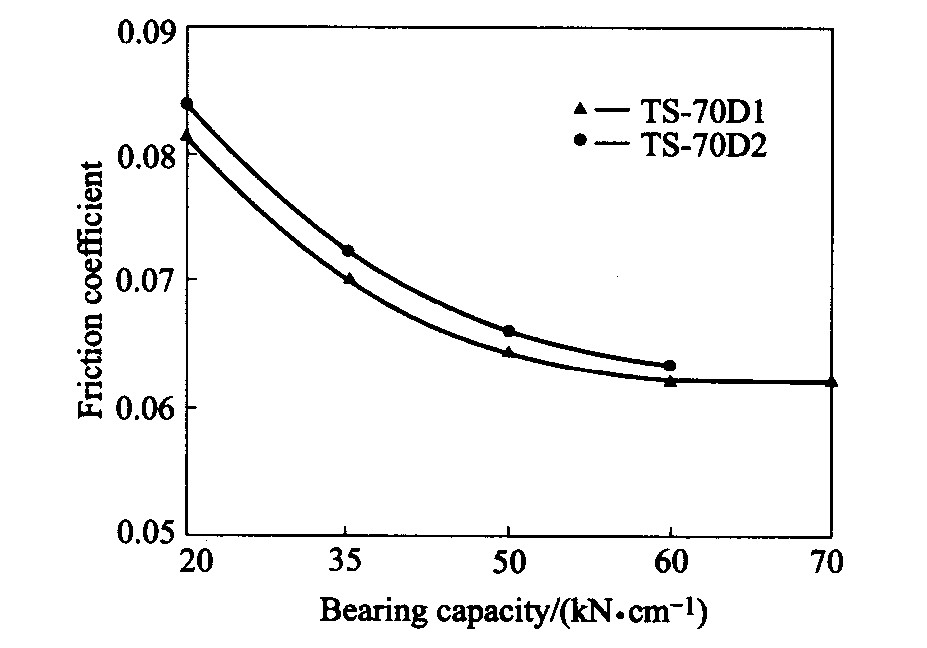

两种不同截面滑块在干摩擦条件下的静摩擦因数与承载力的关系如图6所示。 从图6可以看出: 在干摩擦条件下, 当滑块承载力为20 kN/cm时, 两种不同截面的静摩擦因数都小于0.090。 当承载力为60 kN/cm时, 静摩擦因数均小于0.070, 其中TS-70D1的静摩擦因数为0.065, TS-70D2的静摩擦因数为0.067。 TS-70D1滑块试件在承载力为70 kN/cm下反复进行摩擦实验, 待实验完成后分析试件, 没有发现变形现象, 还能正常服役, 有足够的支承强度。

图6 两种不同截面滑块承载力与摩擦因数关系

Fig.6 Relationships between friction coefficient and load carrying capacity for TS-70D1 and TS-70D2

总之, 两种不同截面的TS-70D滑块的摩擦系数都小于0.1。 但TS-70D1的承载力大, 在q=70 kN/cm仍能够正常使用, 是一种高强低摩性能的新型滑块。

3.3两种滑块的时效摩擦因数

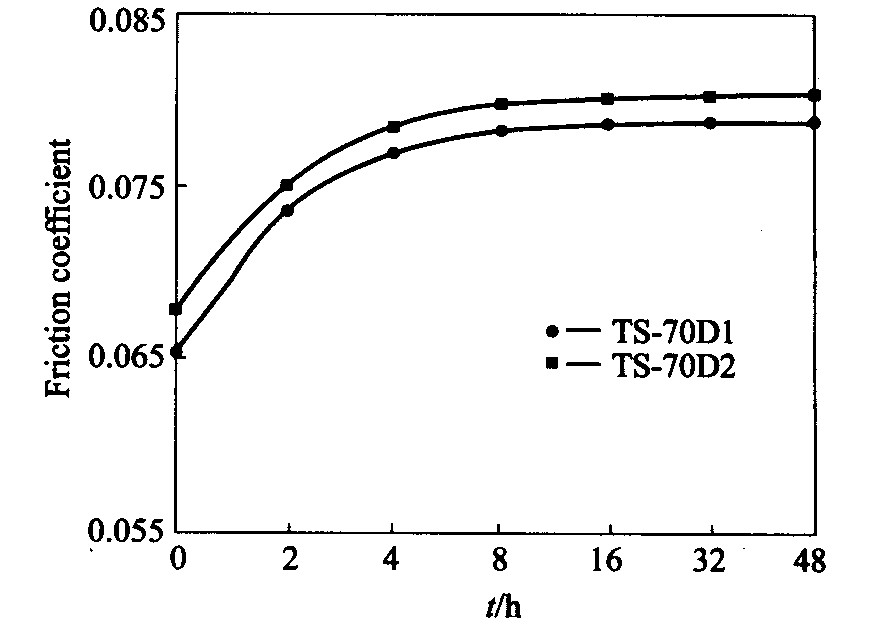

两种不同滑块摩擦的时间效应实验测试所得的静摩擦因数如图7所示。 由图7可知, 在承载力为50 kN/cm, 两种不同截面的滑块TS-70D1与TS-70D2的起始摩擦因数分别为0.065和0.067; 它们的时效摩擦因数为分别为0.078和0.080。 由此可知, 两种滑块的摩擦时间效应比较接近。

两种不同截面的滑块的摩擦因数都小而且稳定, 摩擦过程与截面形状关系不大, 原因是摩擦过程与自润滑滑块中工作表面(见图1、 2)铜合金与POM材料之比例相关。 这两种不同截面的滑块在设计时, 其铜合金与POM材料之比是相同的。 实验结果证实, 圆形截面与菱形截面的变化, 并没有影响到固体润滑剂的转移, 因此截面变化只对滑块极限承载力有影响, 而对摩擦过程无影响。

图7 两种不同截面的滑块摩擦的时间效应

Fig.7 Friction time effects of TS-70D1 and TS-70D2

滑块材料安装在闸门上作为减摩构件, 而闸门是大坝的泄洪设备, 一般只在洪水季节开启, 大多数情况下一年不超过5次, 因此对滑块材料磨损量极少, 一般不进行磨损实验。

3.4滑块的磨损分析

通过对摩擦实验后的自润滑滑块试件进行观察, 发现有少量犁沟, 其磨屑呈细粒状, 铜柱的磨损表面有一薄层自润滑转移膜, 磨损机制以磨粒磨损为主。 可能是由于自润滑膜的存在, 抑制了铜/塑自润滑滑块中铜合金与不锈钢接触相对运动中的粘着磨损, 减小了摩擦过程的摩擦因数。

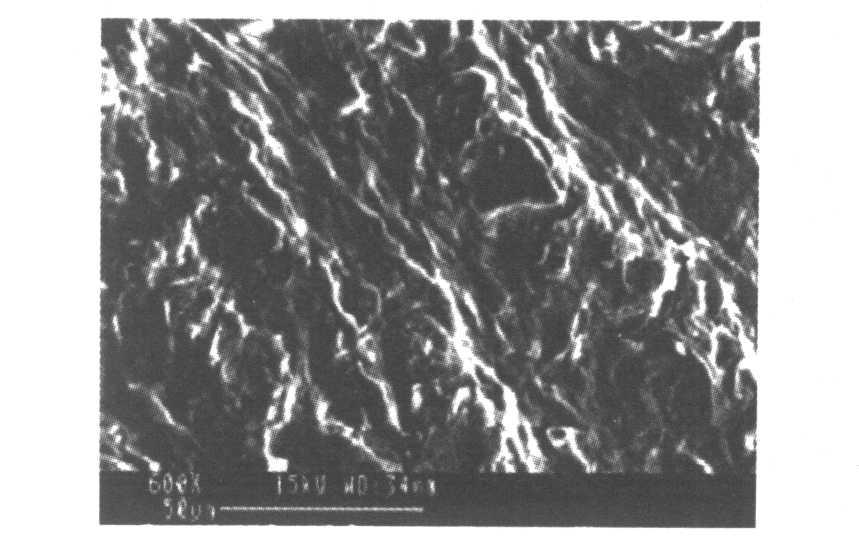

为深入研究POM自润滑材料的磨损机理, 用扫描电镜对磨损表面进行了分析。 图8所示是自润滑材料磨损表面形貌。 由图8可见, 填充Al2O3的聚甲醛复合材料有磨粒坑与犁沟, 磨损表面的犁沟与塑性变形都比较轻微, 填充料没有破坏聚甲醛的结构, 起到了增强的作用。 因此充填Al2O3能在保持低摩擦因数的同时增加承载力、 抑制聚甲醛塑料的蠕变、 减少实际接触面积, 这就是滑块摩擦因数小而稳定的原因。

图8 POM自润滑材料磨损表面形貌

Fig.8 Morphology of wear surface of POM-based composites

参考文献

[4] KhedkarJ,NegulescuI,MeletisEI.SlidingwearbehaviorofPTFEcomposites[J].Wear,2002,252(56):361369.

[8] SchonJ.Coefficientoffrictioncompositedelaminationsurfaces[J].Wear,2000,237:7789.

[9] KangSC.Thesynthesisandfrictionpropertiesoflubricantimpregnatedcastnylon[J].Wear,2000,239:244250.