文章编号:1004-0609(2015)02-0515-08

铝电解槽槽体与环境界面换热系数的计算

杨 帅,张红亮,邹 忠,赖延清,李 劼

(中南大学 冶金与环境学院,长沙 410083)

摘 要:

通过分析铝电解槽不同部位以不同方式向外界环境散热的原理,基于玻尔兹曼定律及流体外掠平板的传热理论建立了槽体与环境界面换热系数的计算模型,实现对槽体与环境换热系数的计算。在此基础上,以侧部槽壳为例分析了槽体表面温度、空气流速以及槽型对换热系数的影响。结果表明:铝电解槽周围环境的空气对流形式为自然对流及强制对流的混合流,对流换热系数随着空气流速的增加而增大,而辐射换热系数不受流速影响;辐射换热系数随着槽体表面温度的升高而增大,同时对流换热系数随着槽体表面温度的升高小幅上升;槽型越大的铝电解槽与环境的对流换热系数越小。

关键词:

中图分类号:TF821 文献标志码:A

Calculation of heat transfer coefficient between aluminum reduction cell surface and surroundings

YANG Shuai, ZHANG Hong-liang, ZOU Zhong, LAI Yan-qing, LI Jie

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: Based on Boltzmann Law and heat transfer theory of fluid flowing through the flat, a model to calculate the heat transfer coefficient between cell surface and surroundings for thermal field simulation was built by analyzing the heat dissipation characters of different parts and different ways. A program was developed to achieve the goal of calculation that follows the mathematical foundation of the model. The effects of shell temperature, air flow speed and cell size on the heat transfer coefficient in side wall were studied. The results indicate that the convection form of air around the cell is the mix of free convection and force convection under general conditions; the heat transfer coefficient of convection increases with increasing the air flow speed. However, the heat transfer coefficient of radiation remains unchanged; the shell temperature shows a great influence on the heat transfer coefficient of radiation, and the heat transfer coefficient of convection increase in a slight degree too; the larger capacity of cells is, the smaller the convective heat transfer coefficient is.

Key words: aluminum electrolysis; thermal field; heat transfer coefficient

铝电解槽本质是一个电化学反应装置,在通过强直流电作用下电解生产原铝。通过铝电解槽的电流不仅提供了电化学反应的动力,同时产生焦耳热维持着电解过程所需要的高温环境,并补偿电化学反应及加热物料所消耗的热量。铝电解槽内熔体温度可高达950 ℃,而槽体所处的环境温度只有几十度,槽体内外存在900 ℃以上的温度差,驱动大量热量向槽外散失,浪费电能。合理的铝电解槽内衬结构设计,既希望有良好的保温效果使得电解过程稳定进行,减少能耗,又要避免保温过度导致的其他问题。因此,针对铝电解槽合理的热场计算是电解槽设计过程中必不可少的步骤,它要求既有良好的保温使得电解过程稳定进行,减小能耗,又要避免保温过度[1-2]。

由于电解质的电导率很低,铝电解槽中的热量主要产生在极间的电解质中,占槽体总发热量的75%左右[3]。热量在电解质和铝液的流动驱动下向内衬材料或炉帮进行对流传热,再经过内衬材料的热传导分别到达槽体的上部、侧部与底部,最后通过槽体表面向外界环境散失从而达到宏观的热平衡状态。准确计算铝电解槽的热场,关键在于获得可靠的材料属性并确定合理的边界条件。其中,获得准确的槽体与外界环境间的换热边界,是决定计算可靠程度的一项非常关键的内容。

电解槽向外界的散热可分为对流及辐射两部分。在槽体与环境界面的换热系数上,国外一般采取理论计算的办法。HAUGLAND等[4]采用实测与数值仿真结合的方法研究铝电解槽外部环境的空气流动对电解槽外部散热性能的影响,认为在计算电解槽向外界传热上必须要考虑到空气流动的影响,同时表面的粗糙程度也应该要得到重视。国内针对铝电解槽热场计算的研究,大多把这两者合并为综合对流换热系数,然后作为综合换热边界施加于电解槽的槽体外表面[5-6]。该方法虽然简单方便,但却忽略了由于槽体表面状况复杂而引起的表面间相互辐射,即忽略了辐射的角度系数,使得边界条件与实际情况出现偏差。而对于对流传热系数部分,存在着两套经验公式进行计算[7-8]。然而无论哪一套公式,其经验数据的测定均已在数十年或更久以前,并且公式中对流传热系数只与槽表面温度及环境温度相关,忽略了其余影响因素。随着近年来铝电解槽型的改变、车间厂房布置方式的优化,铝电解槽所处的环境已大不相同,此两套经验公式都难以准确预测实际的对流换热系数,难以满足诸如铝电解槽功率调制等更为复杂条件下电解槽热场的计 算[9-10]。近年来,WANG等[11]通过使用ANSYS热场迭代计算,结合电解槽温度实测的方式演算熔体部分槽壳与环境空气的换热系数,认为此部分的综合对流换热系数约在70 W/(m2·K)左右,然而其计算模型忽略了槽外空气流动状况的影响,因此,难以用于其他电解槽的热场计算,并且其结果相对于国内外大部分的研究都明显过大[4, 12]。

为更加准确地预测铝电解槽表面的换热系数,本文作者通过查阅相关传热理论,讨论了铝电解槽不同部位、不同方式向外界环境散热的原理,并分别研究铝电解槽槽体与环境界面的辐射换热系数及槽外表不同部位的对流换热系数的计算算法,最后计算分析了槽壳温度、空气流动状态以及槽型大小对换热系数的影响。文中所述的计算方法可以为铝电解槽热场计算中的前置步骤,为准确计算铝电解槽热场提供理论支持。

1 铝电解槽槽体散热理论

1.1 铝电解槽的热平衡

铝电解槽的热平衡是指在电解槽稳定运行状态下,由电能转化而供给电解槽的热量收入与电解过程所需要消耗的热量以及从槽体向环境散热所损失的热量之和相等,即热收入等于热支出的一种宏观状态。针对铝电解槽的热场研究,就是获知电解槽在热平衡状况下的温度和散热分布。

一般来说,铝电解槽中熔体区域的温度维持在950 ℃左右,任何加入到电解体系内的原料在进入电解槽后都将吸收热量,对于这部分原料而言,虽然自身带入了热量,但是仍然可以认为其进行的是热消耗过程,因此,电解槽的热量来源可认为全部来源于输入电解槽的电能所转化而成的热量。单位时间内的电解槽理论热收入和理论热支出分别按式(1)和(2)进行计算:

(1)

(1)

(2)

(2)

式中:Win为热量收入;Wout为热量支出;Ucell为槽电压;E为电化学反应电压;I为系列电流;Qsur为槽体向环境理论散热功率;Qchem为电化学反应过程吸收的热功率;Hh为加热原材料的热功率。

当电解槽达到热平衡时,热量收入Win应等于热量支出Wout,因此,槽体向环境理论散热功率Qsur可通过式(3)计算:

(3)

(3)

式中:Ucell、E、I、Qchem以及Hh均可通过电-热耦合计算过程获得或者通过工艺条件、电化学理论进行计算[13]。

现行的铝电解槽的热场完成后,通过对铝电解槽的散热分析,可获得计算散热量的统计,再计算散热量与理论散热量Qsur的差值,比较热不平衡程度,进而对内衬设计进行判断。一般而言,两者相差5%以内认为其达到热平衡[14]。因此,在热场计算中能否准确计算出槽体的散热量,对于整个热平衡以及内衬设计的判断,具有极重要的影响。

铝电解槽的表面散热,直接取决于槽体与环境的换热系数,具体又可分为辐射散热部分和对流散热部分,其各自的计算方法如式(4)~(6)所示:

(4)

(4)

(5)

(5)

(6)

(6)

式中:Qconv为对流散热功率;Qrad为辐射散热功率;A为槽体的换热面积;hconv为对流换热系数;qrad为辐射换热热流密度;ts为槽体的表面温度;te为环境温度。其中,A与te为根据槽型或根据当地气候状况、车间状况而确定;ts可以在热场计算过程中通过耦合计算获得;hconv和qrad为热场计算中所需指定的槽外换热边界条件。如何准确计算hconv及qrad,即为本模拟中的主要内容。

1.2 辐射换热

铝电解槽体直接处在车间环境温度下,而上部覆盖料简化处理为处在烟气温度及其流动条件下的环境中。在计算中,需要分别考虑槽壳与外界环境的辐射以及覆盖料、钢爪、铝导杆与烟气的辐射。根据玻尔兹曼定律,铝电解槽与环境的辐射换热热流密度如式(7)所示:

(7)

(7)

式中:C0为绝对黑体的辐射系数;ε为辐射面的黑度。对铝电解槽来说,槽壳为粗糙的氧化了的钢,黑度可取0.8;槽体上部覆盖料可根据文献取0.4,铝导杆取0.07;φ为相邻表面间的辐射角度系数,上部氧化铝面取0.45,其他部位简化取值为0.5[15]。

由于大部分铝电解槽热场研究者都将辐射传热合并到总的传热系数后以综合对流换热方式定义边界,因此,对式(7)需要做出相应修改,即把式(6)变换为式(5)的形式,则修改后的计算方法如式(8)所示:

(8)

(8)

ANSYS是在铝电解槽热场计算中应用最广泛的有限元软件,它在热辐射计算中提供了预测相邻表面间辐射角度系数的AUX12矩阵计算方法,可根据不同表面的实际情况计算其相应的辐射角度系数,不仅省去了人为估算角度系数的复杂过程,也使得计算值更加准确。因而,在铝电解槽热场建模中,辐射换热与对流换热应分别定义边界条件,对辐射角度系数使用AUX12矩阵进行计算,因此,在辐射换热热流密度计算时,取φ为1,式(7)可简化为

(9)

(9)

1.3 对流换热

流体流过固体表面时与固体表面的热量交换称为对流换热。影响对流换热的因素就是影响流动的因素及影响流体中热量传递的因素,归纳起来可分为5个方面:1) 流动的起因,可分为自然对流与强制对流两种;2) 流体有无相变;3) 流体的流动状态,可分为层流和湍流;4) 表面的几何因素;5) 流体的物理性质。对于铝电解槽来说,槽壳周围的空气为流体,与槽壳进行对流换热。在槽盖板下流动的烟气为流体,与上部覆盖料及铝导杆、钢爪进行对流换热。影响铝电解槽与环境对流传热的因素主要是流动的起因、流体流动状态以及表面几何因素,并且流体的物理性质在特定的温度具有特定的值。

流体与表面间的对流换热系数可通过计算无量纲准数努塞尔数Nu获得,而努塞尔数与雷诺数Re、普兰特数Pr、格拉斯霍夫数Gr相关,相应各准数可通过流体流态、流体物理性质等进行计算[16]。相关计算方法可见式(10)~(14):

(10)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

(14)

(14)

式中:k为流体的导热系数;L为计算范围的特征尺寸;U为流体的流速;μ为流体的动力黏度;cp为流体的定压比热容;g为重力加速度;β为流体的膨胀系数;ρ为流体的密度。各参数中,在定性温度确定后k、μ、cp、β、ρ均可通过查阅文献获得[16];L与槽体设计及具体计算的散热面位置相关;U为槽体周围空气的流速,与厂房通风设计及厂房外空气流动状况相关,为可变参数。

通过计算式(12)~(14)中的各准数并分别考虑电解槽底部槽壳、竖直槽壳、摇篮架和上部覆盖料的散热特征,从而确定正确的函数f(Re, Pr, Gr)的形式,分别计算槽壳、覆盖料、钢爪及铝导杆与环境或槽内烟气的对流换热系数。

2 槽体与外界对流换热系数计算

2.1 槽表面气体对流分析

流体的流动状态决定了对流传热计算时的计算方法。对于铝电解槽来说,其槽体安置在厂房内,厂房外的环境空气会进入电解厂房,经过与电解槽的换热,最后排出厂房。对于槽盖板内部的烟气的流动,也会存在相应的一个稳定的流动状态,最后从烟气集气系统进行处理和排放。

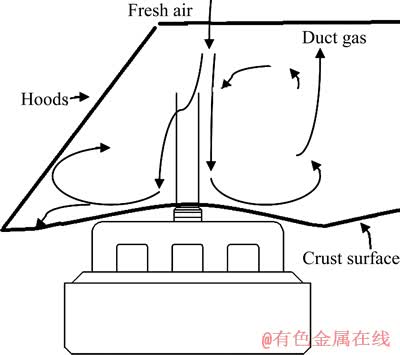

BERKOE等[17]、MAARSCHALKERWAARD等[18]对电解厂房的通风研究表明,厂房外部的自然风通过厂房的上下部进风窗进入,在与电解槽底面进行换热后,温度逐渐升高,随后沿着电解槽的侧壁和小面向上流动,继续与电解槽的侧部槽壳进行换热,最后上升到电解槽上方,与槽内溢出的烟气混合后从上部排风窗及通风天窗排出厂房。由于现行铝电解槽普遍已采用摇篮架结构对电解槽槽体进行加固,因此,由下部进风窗进入的新鲜空气通过电解槽的槽底流入后分别进入摇篮架间的空隙,并向电解槽的大面两侧流动,然后沿着侧部槽壳向上流动,最后进入电解车间内部并上升到车间上部排出,如图1所示。对于铝电解槽的下部和侧部槽壳换热系数的计算,在此,按照如图1所示的形态进行分析。

图1 槽壳外空气流动形态

Fig. 1 Pattern of air flow around shell of aluminum reduction cell

在铝电解槽的热场计算中,一般在上部覆盖料以外、槽盖板以内的空间存在高温烟气,上部的覆盖料、钢爪、铝导杆等与烟气进行对流换热。针对此部分的研究流动情况,ABBAS等[19]运用CFD法研究了槽盖板以内的烟气流动形态,其结果如图2所示。

从图2的槽盖板内烟气的总体流动趋势可以看到,烟气处于一种小范围环流状态,烟气在靠近槽中缝的一侧形成环流,其流向与覆盖料面基本上呈一种掠过的形态,然后大部分烟气从中缝位置上升到排烟口进入烟道,少部分与进入的空气混合后返回到覆盖料面并部分流向槽的大面。对于铝电解槽的覆盖料面的换热系数的计算,则按照如图所示的形态进行分析。

图2 槽盖板内烟气流动形态示意图

Fig. 2 Schematic diagram showing pattern of air flow in hoods

2.2 底部槽壳与环境的对流

若对流形式为强制对流,则根据流体外掠平板时传热理论,其传热努塞尔数(Nuforce)可用式(15)或式(16)计算:

(Re<2×105) (15)

(Re<2×105) (15)

(Re>2×105) (16)

(Re>2×105) (16)

一般认为,Re=5×105时,为边界层流动进入湍流的标志,称为临界雷诺数。但式(15)只在Re=2×105以下与实验值相符较好。对此,HAUGLAND等[4]认为,在粗糙槽壳表面,可以直接使用湍流状态下的努塞尔数计算,因此,在计算强制对流下的努塞尔数时,可将Re=2×105作为判断使用式(15)或式(16)进行计算的依据。考虑铝电解槽的大面尺寸要远大于小面尺寸,气体向上流动主要集中在大面两侧,因此,根据强制对流时流体掠过平板的特征长度选取方法,该传热情形下的特征长度可大致认为是电解槽底部宽度的一半。定性温度取边界层中流体的平均温度td=(ts+te)/2。

若对流形式为自然对流,则根据大空间自然对流实验关联式中热面向下的情形可知,其自然对流传热努塞尔数可用式(17)计算:

(1×105<GrPr<1×1010) (17)

(1×105<GrPr<1×1010) (17)

式中:定性温度取边界层中流体的平均温度td= (ts+te)/2;特征长度为铝电解槽的底面平板面积与周长的商,即L=Ap/P,Ap为底面面积,P为底面周长。

对于对流形式具体是自然对流还是强制对流不能简单的确定,需要根据实际的空气流动状况判断,其判断方法如式(18)及式(19)所示:

(10≤

(10≤ ) (18)

) (18)

(

( ≤0.01) (19)

≤0.01) (19)

当 在0.01~10之间时,空气的自然对流与强制对流都不能忽视,针对此种情况下的努塞尔数计算方法仍不成熟,但文献[20]中提供了一种简单的估算方法,如式(20)所示:

在0.01~10之间时,空气的自然对流与强制对流都不能忽视,针对此种情况下的努塞尔数计算方法仍不成熟,但文献[20]中提供了一种简单的估算方法,如式(20)所示:

(0.01≤

(0.01≤ ≤10) (20)

≤10) (20)

2.3 侧部槽壳与环境的对流

对于铝电解槽的侧部及摇篮架的竖直面,从上部进风窗进入的空气与从下部进风窗向上运动的空气混合后掠过侧部槽壳或摇篮架的竖直部分,与其进行对流换热。

若对流形式为强制对流,则根据流体外掠平板时传热理论,其传热努塞尔数仍可用式(15)或式(16)计算,特征长度为竖直部分的高度。

若对流形式为自然对流,则根据竖直平板大空间自然对流实验关联式可知,其传热努塞尔数可用式(21)~(23)计算:

(1.43×104<Gr<3×109) (21)

(1.43×104<Gr<3×109) (21)

(3×109<Gr<2×1010) (22)

(3×109<Gr<2×1010) (22)

(2×1010<Gr) (23)

(2×1010<Gr) (23)

式(21)~(23)的计算中,其特征长度仍为竖直部分的高度。

对于流动为自然对流还是强制对流的判断,采用如式(18)~式(20)所示的法则。

2.4 上部覆盖料与烟气的对流

对于铝电解槽的上部覆盖料与烟气的对流,其情况非常复杂,并且由于覆盖料的上表面粗糙不平,准确计算其对流换热系数几乎不可能,因此,在计算对流换热系数时一般将其简化处理为平板散热。

若烟气的对流形式为强制对流,则根据流体外掠平板时传热理论,其传热努塞尔数仍可用式(15)或式(16)计算。计算中的特征长度可参考底面槽壳的取法,取上部覆盖料面宽度的一半,流体的定性温度取边界层中流体的平均温度td=(ts+te)/2。

若烟气的对流形式为自然对流,则根据热面向上平板大空间自然对流实验关联式可知,其传热努塞尔数可用式(24)~式(25)计算:

(1×104<Gr<1×107) (24)

(1×104<Gr<1×107) (24)

(1×107<Gr<1×1011) (25)

(1×107<Gr<1×1011) (25)

式中:定性温度取边界层中流体的平均温度td=(ts+te)/2,特征长度为铝电解槽的上部覆盖料面积与周长的商,即L=Ap/P,Ap为底面面积,P为底面周长。

对于流动为自然对流还是强制对流的判断,采用如式(18)~式(20)所示的法则。

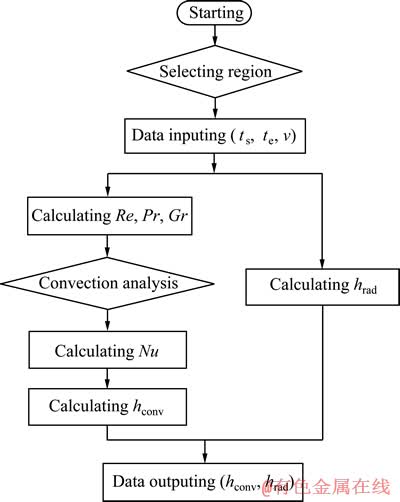

3 换热系数计算流程及实现

根据上述对于铝电解槽各部分辐射和对流换热系数计算方法的分析,可以整理出计算各部分换热系数的流程和步骤。具体来说可以分为如下5个步骤。

1) 确定所要计算换热系数的电解槽位置、工艺条件。

2) 根据工艺条件和计算位置获得正确的气体属性和计算模型。

3) 根据各气体属性计算雷诺数Re、普兰特数Pr、格拉斯霍夫数Gr。

4) 根据计算的各准数结果判断对流形式并选择合适的计算公式。

5) 进行计算并获得计算结果。

综合步骤1~5,铝电解槽槽体与环境界面换热系数的计算流程如图3所示。

以某500 kA铝电解槽的侧部槽壳的散热系数计算为例,首先获得该500 kA槽的建设位置,并查阅或测量该处厂房内的空气流速,并设定需要进行计算的侧部槽壳以及环境空气的温度。随后,根据所要计算的外表面位置,按照前述的特征尺寸选取方法设定该500 kA槽侧部槽壳的竖直部分高度为对流传热努塞尔数计算的特征尺寸。最后,查阅在上述条件下的空气属性并选择式(21)~(23)计算在此条件下的传热努塞尔数,最后根据式(10)计算对流换热系数以及根据式(8)计算辐射换热系数。

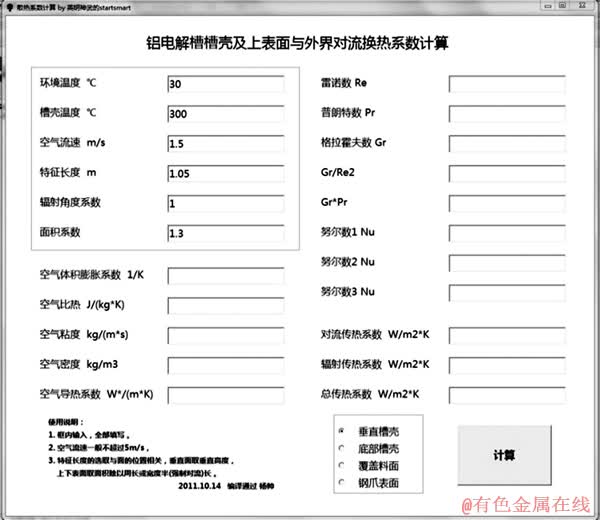

由于在铝电解槽的电热场计算中,需要根据计算过程中所获得的槽体外表面温度来确定应用的换热系数的数值,因此需要对电解槽的各表面、多种温度下的换热系数进行计算。为计算的便利性考虑,编制了计算各部分槽表面与环境界面换热系数的快捷计算程序,界面如图4所示。

图3 铝电解槽槽体与环境界面换热系数计算流程

Fig. 3 Calculation program of heat transfer coefficients between aluminum reduction cell surface and surroundings

图4 铝电解槽槽体与环境界面换热系数计算程序界面

Fig. 4 Interface of calculation program of heat transfer coefficient between aluminum reduction cell surface and surroundings

在计算中,输入参数分别为环境温度、槽体表面温度、空气或烟气流速、特征长度、角度系数和面积系数,其中角度系数和面积系数在将辐射换热系数并入总换热系数时采用,分开时取值为1;输出对流传热、辐射以及总传热系数。此外,在程序中建立气体物性参数数据组,直接计算气体的物性参数。

4 换热系数的影响因素

4.1 槽壳温度及气体流速的影响

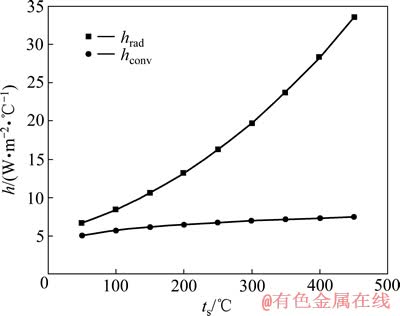

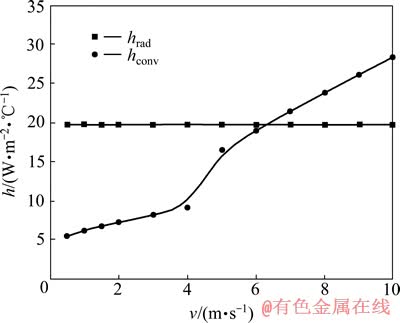

以某500kA槽的侧部槽壳换热系数为例,分别研究槽壳温度和空气流速(v)对换热系数的影响,结果分别如图5和6所示。

由图5可知,辐射换热随着槽壳温度的升高而迅速上升;槽壳温度的升高也会使对流换热系数小幅上升,但幅度要小得多;对于铝电解槽的侧部槽壳来说,辐射散热是散热的主要方式,在300 ℃时,辐射换热系数是对流换热系数的3倍左右。由图6可知,对流换热系数随着空气流速的增加而增大,并在4 m/s左右开始剧烈增加,随后,继续平稳增大。根据雷诺数Re计算结果可知,此时的流动形态转换为湍流;此外,经过计算可知,在空气流速大于0.8 m/s后,对流形式转变为自然及强制混合流,若要对流为强制对流,则空气流速应在20 m/s以上。

图5 槽壳温度对侧部槽壳换热系数的影响(te=40 ℃, v=1.8 m/s)

Fig. 5 Effect of shell temperature on side heat transfer coefficient

图6 空气流速对侧部槽壳换热系数的影响(te=40 ℃, ts= 300 ℃)

Fig. 6 Effect of air flow velocity on side heat transfer coefficient

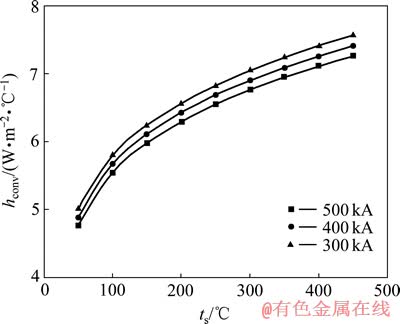

4.2 槽型对对流换热系数的影响

电解槽外表结构主要是通过特征尺寸的改变而影响对流换热系数,而对辐射换热系数不产生影响。以某300、400以及500 kA级铝电解槽槽的侧部槽壳对流换热系数为例,研究槽型对对流换热系数大小的影响,其结果如图7所示。

图7 槽壳温度对侧部槽壳对流换热系数的影响(te=48 ℃, v=1.8 m/s)

Fig. 7 Effect of shell cell capacity on side heat transfer coefficient

由图7可知,槽型对铝电解槽侧部槽壳的对流换热系数随槽壳温度变化的影响趋势是一致的,但在绝对值上有一定的差异;可以看到,槽型越大的铝电解槽,与外界的对流换热系数越小,反映在保温效果上就是槽型越大,槽壳保温效果越好,槽体自身的散热能力越差,这在一定程度上有助于提高能量的利用率。由于槽型越大的铝电解槽其特征尺寸越大,因此也可以认为,槽型特征尺寸越大的部分,其对流散热系数越小。

5 结论

1) 对铝电解槽总体散热进行了分析,分别针对铝电解槽槽体与环境界面的辐射散热和对流散热计算方法进行了阐述,并依据玻尔兹曼定律给出了辐射换热系数的计算方法。

2) 对铝电解厂房内及电解槽槽体外表附近的空气或者烟气流动形态进行了分析,并依据流体外掠平板的传热理论分别建立了槽底、侧部槽壳及上部料面与环境空气或烟气换热系数的计算模型。

3) 以500 kA铝电解槽为例计算了槽侧部表面与环境界面的换热系数,对其影响因素的研究结果进行了分析,结果表明:槽体表面温度主要影响辐射换热系数,槽外流体流速主要影响对流换热系数,总换热系数随槽体表面温度和流体流速的增加而增大;而槽型越大的铝电解槽与环境的对流换热系数越小。

REFERENCES

[1] 李 劼, 张红亮, 俆宇杰. 现代大型铝电解槽内复杂物理场的仿真计算与优化[J]. 中国有色金属学报, 2011, 21(10): 2594-2606.

LI Jie, ZHANG Hong-liang, XU Yu-jie. Simulated computation and optimization of comprehensive physical fields in modern large-scale aluminium reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2594-2606.

[2] KNIZKNIK A V, KUZAKOV A A, ZELBERG B I, VESELKOV V V. Application of mathematical methods to optimize aluminum production in pre-baked anode cells[C]// DAVID H D. Light Metals 2008. New Orleans, LA: TMS, 2008: 437-442.

[3] KISS L I, RAYMOND V D. Freeze thickness in the aluminum electrolysis cells[C]// DEYOUNG, D H. Light Metals 2008. New Orleans, LA, US: TMS, 2008: 431-436.

[4] HAUGLAND E, B RSET H, GIKLING H, H

RSET H, GIKLING H, H IE H. Effects of ambient temperature and ventilation on shell temperature, heat balance and side ledge of an aluminum reduction cells[C]// CREPEAU P N. Light Metals 2003. San Diego, CA: TMS, 2003: 269-276.

IE H. Effects of ambient temperature and ventilation on shell temperature, heat balance and side ledge of an aluminum reduction cells[C]// CREPEAU P N. Light Metals 2003. San Diego, CA: TMS, 2003: 269-276.

[5] 俆宇杰, 李 劼, 尹诚刚, 杨 帅, 张红亮, 吕晓军. 铝电解槽电-热强耦合建模方法[J]. 中国有色金属学报, 2014, 24(1): 239-245.

XU Yu-jie, LI Jie, YIN Cheng-gang, YANG Shuai, ZHANG Hong-liang, L Xiao-jun. Method of strongly coupled modeling for thermal-electrical field in aluminium reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 239-245.

Xiao-jun. Method of strongly coupled modeling for thermal-electrical field in aluminium reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 239-245.

[6] CUI Xi-feng, ZHOU Yi-wen, YANG Jian-hong. An improved finite element model for thermal balance analysis of aluminum electrolysis cells[C]// GRANDFIELD J. Light Metals 2014. San Diego, CA: TMS, 2014: 661-666.

[7] 李贺松, 梅 炽. 铝电解槽热电场的有限元分析[J]. 中国有色金属学报, 2004, 14(5): 854-859.

LI He-song, MEI Ch. Finite element analysis of thermo-electro coupled field in aluminum reduction cell[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(5): 854-859.

[8] 冯乃祥, 孙 阳, 刘 刚. 铝电解槽热场、磁场和流场及其数值计算[M]. 沈阳: 东北大学出版社, 2001.

FENG Nai-xiang, SUN Yang, LIU Gang. The thermo, magnetic and fluid field and it’s numerical calculation in aluminum reduction cell[M]. Shenyang: Northeastern University Press, 2001.

[9] NAMBOOTHIRI S, LAVOIE P, COTTON D, TAYLOR M P. Controlled cooling of aluminium smelting cell sidewalls using heat exchangers supplied with air[C]// BEARNE G. Light Metals 2009. Warrendale, PA: TMS, 2009: 317-322.

[10] LAVOIE P, NAMBOOTHIRI S, DORREEN M, CHEN J JJ, ZEIGLER D P, TAYLOR M P. Increasing the power modulation window of aluminum smelter pots with shell heat exchanger technology[C]// LINDSAY S J. Light Metals 2011. Pittsburgh, PA: TMS, 2011: 369-374.

[11] WANG Chang-hong, ZHU Dong-sheng, ZHOU Jie-min, LEI Jun-xi. Numerical investigation on side heat transfer enhancement in 300 kA aluminum reduction cell[J]. Frontiers of Energy and Power Engineering in China, 2008, 2(3): 256-260.

[12] TOMASINO T, MARTIN C, WAZ E, RENAUDIER S. Numerical modeling of heat transfer around an aluminum reduction pot shell[C]// TABEREAUX A T. Light Metals 2004. Charlotte, NC: TMS, 2004: 433-437.

[13] 杨 帅. 基于界面传热机理的铝电解槽综合热场分析模型及其应用[D]. 长沙: 中南大学, 2013: 58-61.

YANG Shuai. An interfacial heat transfer mechanism based integrated model and its application for thermal field analysis in aluminium Reduction Cells[D]. Changsha: Central South University, 2013: 58-61.

[14] 李 劼, 王志刚, 张红亮, 赖延清, 俆宇杰. 5 kA级惰性阳极铝电解槽热平衡仿真[J]. 中国有色金属学报, 2009, 19(2): 339-345.

LI Jie, WANG Zhi-gang, ZHANG Hong-liang, LAI Yan-qing, XU Yu-jie. Simulation of heat balance in 5 kA grade aluminum reduction cell with inert anodes[J].The Chinese Journal of Nonferrous Metals, 2009, 19(2): 339-345.

[15] 崔喜风. 20 kA级惰性电极铝电解槽多物理场仿真及结构优化[D]. 长沙: 中南大学, 2011: 23-24.

CUI Xi-feng. The multi-physical field modeling and construction optimization of 20kA grade inert electrode aluminium reduction cell[D]. Changsha: Central South University, 2011: 23-24.

[16] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2006.

YANG Shi-ming, TAO Wen-quan. Heat transfer[M]. Beijing: Higher Education Press, 2006.

[17] BERKOE J, DIWAKAR P, MARTIN L. CFD modeling of the Fjardall smelter potroom ventilation[C]// Kvande H. Light Metals 2005. San Francisco, CA: TMS, 2005: 373-378.

[18] MAARSCHALKERWAARD A V. The use of CFD simulations to optimize ventilation of potrooms[C]// JOHNSON J A. Light Metals 2010. Warrendale, PA: TMS, 2010: 423-426.

[19] ABBAS H, TAYLOR M P, FARID M. The impact of cell ventilation on the top heat losses and fugitive emissions in an aluminium smelting cell[C]// BEARNE G. Light Metals 2009. San Francisco CA: TMS, 2009: 551-556.

[20] MAUGHAM J R, INCROPERA F P. Experiments on mixed convection heat transfer for air flow in horizontal and inclined channel[J]. International Journal of Heat and Mass Transfer, 1987, 30(7): 1307-1318.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(50874120);创新研究群体科学基金资助项目(61321003);教育部高等学校博士学科点专项科研基金资助项目(20100162120008);国家自然科学基金面上项目(51274241)

收稿日期:2014-04-20;修订日期:2014-07-09

通信作者:张红亮,副教授,博士;电话:0731-88830474;E-mail: net_hotang@163.com

摘 要:通过分析铝电解槽不同部位以不同方式向外界环境散热的原理,基于玻尔兹曼定律及流体外掠平板的传热理论建立了槽体与环境界面换热系数的计算模型,实现对槽体与环境换热系数的计算。在此基础上,以侧部槽壳为例分析了槽体表面温度、空气流速以及槽型对换热系数的影响。结果表明:铝电解槽周围环境的空气对流形式为自然对流及强制对流的混合流,对流换热系数随着空气流速的增加而增大,而辐射换热系数不受流速影响;辐射换热系数随着槽体表面温度的升高而增大,同时对流换热系数随着槽体表面温度的升高小幅上升;槽型越大的铝电解槽与环境的对流换热系数越小。

[1] 李 劼, 张红亮, 俆宇杰. 现代大型铝电解槽内复杂物理场的仿真计算与优化[J]. 中国有色金属学报, 2011, 21(10): 2594-2606.

[5] 俆宇杰, 李 劼, 尹诚刚, 杨 帅, 张红亮, 吕晓军. 铝电解槽电-热强耦合建模方法[J]. 中国有色金属学报, 2014, 24(1): 239-245.

[7] 李贺松, 梅 炽. 铝电解槽热电场的有限元分析[J]. 中国有色金属学报, 2004, 14(5): 854-859.

[8] 冯乃祥, 孙 阳, 刘 刚. 铝电解槽热场、磁场和流场及其数值计算[M]. 沈阳: 东北大学出版社, 2001.

[13] 杨 帅. 基于界面传热机理的铝电解槽综合热场分析模型及其应用[D]. 长沙: 中南大学, 2013: 58-61.

[14] 李 劼, 王志刚, 张红亮, 赖延清, 俆宇杰. 5 kA级惰性阳极铝电解槽热平衡仿真[J]. 中国有色金属学报, 2009, 19(2): 339-345.

[15] 崔喜风. 20 kA级惰性电极铝电解槽多物理场仿真及结构优化[D]. 长沙: 中南大学, 2011: 23-24.

[16] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2006.

YANG Shi-ming, TAO Wen-quan. Heat transfer[M]. Beijing: Higher Education Press, 2006.