文章编号:1004-0609(2017)-01-0072-10

ZA27合金自孕育流变压铸显微组织及凝固行为

邱 谨1,李元东1, 2,李 明1,张继渊1,管仁国1, 3,陈体军1, 2

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;

2. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050;

3. 东北大学 材料与冶金学院,沈阳 110004)

摘 要:

采用自孕育法制备ZA27半固态浆料,研究流变压铸成形过程中的显微组织及凝固行为。结果表明:ZA27半固态浆料在480 ℃等温保温3 min,能够制备出细小、圆整、分布均匀的初生α(Al)晶粒,平均晶粒尺寸52.32 μm。浆料在成形过程中发生液相偏析,在受力较大部位,二次颗粒长成“蠕虫状”。剩余液相在铸件不同部位的凝固方式不同,但都没有粗大的树枝晶存在。在冷却速率较小的部位,二次凝固方式主要为依附初生晶粒生长,在共晶组织中有包晶β相析出。在冷却速率较大部位主要为形核凝固,二次晶粒数目多,共晶组织细小。二次晶粒既能够以富Zn的α(Al)相形核,也可以直接以β相形核生长。Cu富集在共晶η相中。

关键词:

中图分类号:TG146.1 文献标志码:A

Zn-Al合金不仅具有优良的铸造性能、较高的强度,而且其原材料廉价丰富,熔铸工艺简单,拥有广泛的用途[1]。在Zn-Al系列合金中,ZA27合金的力学性能最好,室温强度可达400 MPa以上[2]。ZA27合金的结晶温度范围宽(108 ℃)[3],在铸造过程中容易形成缩松缩孔,铸件致密性差,废品率高。

半固态成形是在合金固-液两相区间凝固成形,结合了液态加工和塑性加工的优点,比液态成形温度低,凝固收缩少,因而减少了热裂,比塑性加工成形温度高,易于变形,对成形设备要求降低,提高了模具寿命,零件成本随之降低。由于半固态成形过程中有一定的固相存在,且半固态金属比液态金属黏度大,成形过程中不易卷气,能够有效地减少气孔,显著地增加合金的铸造性能和力学性能[4-6]。半固态成形包括触变成形和流变成形。触变成形易于实现自动化,但其生产效率低、成本高,难以成形复杂的零件。流变成形具有工艺流程短、容易形成复杂零件、成本低等优点,因此得到了广泛的关注。为了能够制备出适合流变成形的半固态浆料,国内外学者相继开发出蛇形通道[7-8]、CRP [9]、SRC[10]、NRC[11]等半固态制浆技术。

半固态浆料初生晶粒的平均晶粒尺寸、圆整度、形状因子能够严重地影响成形零件的力学性能和成形性能,然而在流变压铸过程中剩余液相相对较多,剩余液相的凝固行为对铸件最终的组织和力学性能有着决定性作用[12-14]。为了充分理解ZA27半固态流变压铸凝固行为,很有必要对合金的整个流变过程进行研究。本文作者采用自孕育流变制浆技术[15]制备ZA27半固态浆料,将自孕育流变制浆技术和传统压铸技术相结合开发了自孕育流变压铸技术。对自孕育流变压铸浆料制备和流变成形过程进行研究。分析ZA27半固态浆料水淬组织,研究自孕育流变制浆凝固阶段初生α(Al)晶粒的形成和演变,分析半固态流变压铸不同部位显微组织,探讨半固态浆料的二次凝固过程和包晶、共晶反应。

1 实验

实验所用材料ZA27合金由纯锌(99.99%,质量分数)、纯铝(99.99%,质量分数)、纯镁(99.99%,质量分数)和铝铜中间合金(Cu50%,质量分数)配制而成,其成分(质量分数)为Zn:71.235%;Al:26.5%;Cu:2.25%;Mg:0.015%,液相线和固相线温度分别为484 ℃、376 ℃。将配制好的ZA27铸造合金在坩埚电阻炉中加热熔化,待合金完全熔化后,进行测温。当合金熔体温度达710 ℃时,用C2Cl6进行除气、除渣,并静置。待熔体温度降至510 ℃,将熔体直接浇入预热温度为200 ℃的金属型模具中,自然冷却后制备d15 mm× 150 mm的金属棒料,加工成5 mm×5 mm×5 mm的小颗粒状的孕育剂,将其表面用超声波清洗,烘干后待用。

将同种成分的ZA27合金熔化精炼静置后,控制熔体温度为560 ℃,将5%的自孕育剂加入到熔体中并迅速搅拌,然后浇入导流器,过导流器后流入浆料收集器。使用热电偶测温,测得导流器入口和出口处的温度分别为520 ℃和480 ℃。将收集到的浆料在480 ℃分别等温保温0、3、5、10 min后水淬取样。图1所示为自孕育流变制浆工艺示意图[16]。

图1 自孕育流变制浆工艺示意图

Fig. 1 Schematic diagram of slurry prepared by self- inoculation rheological die casting

选取480 ℃等温保温3 min的浆料作为压铸试验浆料,进行压铸试验。压室预热200 ℃,模具预热200 ℃,压铸速度1.2 m/s,增压速度为1.6 m/s,压铸件厚度2 mm,料柄直径为d 80 mm。在压铸件不同部位取样(见图2)以研究流变压铸成形过程和凝固行为。将上述水淬、压铸试样预磨、抛光后,用4%HNO3(体积分数)水溶液腐蚀。使用MEF-3金相显微镜观察金相组织,使用Image-Pro Plus 5.0软件测定晶粒尺寸、形状因子(越接近1越圆整)和初生α(Al)相固相分数,使用FED450型扫描电镜做BSED及EDS分析。

2 实验结果

2.1 ZA27铸造合金半固态浆料水淬组织

图2 半固态压铸件宏观形貌及取样部位

Fig. 2 Macrostructure of semi-solid die casting sample and sampling positions

图3所示为半固态浆料在480 ℃分别保温0、3、5、10 min的水淬组织。由图3可以看出,ZA27熔体加入自孕育剂并迅速流过导流器后,能够制备出蔷薇状或细小树枝状初生α(Al)晶粒。再经过等温保温,初生α(Al)枝晶臂熔断,熟化,可以获得圆整的初生α(Al)晶粒。

采用水淬法研究半固态浆料时,由于水淬法取样很难控制(多次取样可以减少误差)和水淬法的精度有限[17],将导致实验所得的固相分数高于实际固相分数,但不会影响本实验的规律和结果。图4所示为不同等温保温时间下初生α(Al)晶粒平均晶粒尺寸、形状因子、固相分数曲线。由图4可发现,在480 ℃等温保温3 min能够制备出较好的ZA27半固态浆料,且固相分数适合流变成形要求,初生α(Al)晶粒平均晶粒尺寸50.32 μm。因此,压铸试验选取此参数下制备的半固态浆料。

2.2 铸件内不同位置显微组织

半固态浆料充型过程的位置依次为A、B、C、D、E、F。图5所示为压铸件不同取样位置的显微组织。由图5可以看出,初生α(Al)晶粒均匀分布在凝固组织中,从位置A到F,初生α(Al)晶粒数目不断减少,平均晶粒尺寸和固相分数也逐渐减小。

不同部位的凝固组织均由球状初生α(Al)晶粒α1,二次凝固α(Al)晶粒(α2+α3)和共晶组织构成。α1均匀分布于剩余液相二次凝固组织中。α2是半固态浆料倒入压室形成的α(Al)晶粒,α3是半固态浆料进入型腔后,剩余液相凝固形成的α(Al)晶粒[13, 18]。可以看出,在不同部位,ZA27半固态浆料凝固组织明显不同,在铸件A、B、C处,初生α1晶粒周围依附有“脚趾”状枝晶,而其它部位组织则没有明显的依附生长。此外,A、B、C处α3晶粒形核后有明显的长大现象,且组织形貌不规整,在局部甚至有大的蔷薇状树枝晶,而D、E、F处α3晶粒尺寸特别细小。

图3 经480 ℃保温不同时间半固态浆料水淬的显微组织

Fig. 3 Microstructures of semi-solid slurry water quenched at 480 ℃ for different isothermal holding time

图4 等温保温过程浆料初生α(Al)平均晶粒尺寸、形状因子和固相率变化曲线

Fig. 4 Change curves of average grain size (a), shape factor (b) and solid fraction (c) during isothermal holding process

3 分析与讨论

3.1 半固态球晶组织的形成机制

可将自孕育法制备半固态浆料分为3个阶段(见图6):第1阶段,熔体中加入自孕育剂快速降温并析出部分晶核;第2阶段,熔体流经导流器再次降温析出大量晶核和枝晶,枝晶在导流器上剪切破碎和晶粒游离形核;第3阶段,等温保温晶粒球化过程。

金属液中加入孕育剂后迅速搅拌,合金熔体中的温度将会迅速下降并趋于均匀。此时,熔体中部分区域将会有大量的晶核产生。将加入孕育剂处理后的熔体倒入导流器,熔体流经导流器表面在导流器表面激冷的作用下,熔体迅速形核长大并形成凝固壳,在后续熔体强烈冲刷作用下使得凝固壳剥落形成游离晶粒,重新卷入到熔体中。而此时熔体温度高于液相线温度,被剥落的晶核有部分会重新熔化,随着熔体在导流器上流动,合金熔体温度将会逐渐下降,至液相线附近时,将会在导流器表面大量形核,且这些晶核能够存活下来。与此同时,液流的流动翻滚、相互碰撞,不断的游离促使形成更多的晶粒。在导流器的末端,双股合金熔体将会汇合产生紊流现象,促使熔体温度场和浓度场均匀。如图3(a)所示,浆料收集器中的半固态浆料直接水淬,大多数初生晶粒为破碎的蔷薇状;然后将浆料等温保温,等温保温初期浆料有一定的流动性,加之外围强制热场作用促使浆料温度场和溶质场均匀。此时,伴随有Ostwald熟化与晶粒合并长大[19]现象。ZA27合金初生α1晶粒和剩余液相的密度相差较大,因此,随着等温保温时间的进一步延长,初生晶粒在重力作用下聚集在浆料上层,加剧了Ostwald熟化与合并长大趋势(晶粒距离短),导致浆料均匀性和初生晶粒尺寸均匀性降低(见图3(c)和(d))。

图5 压铸件不同取样位置的显微组织

Fig. 5 Microstructures of different positions in die casting

图6 半固态球晶组织形成阶段示意图

Fig. 6 Schematic diagram of semi-solid spherical grain forming stage

3.2 压铸件不同位置组织形貌

为了更加直观地描述组织中初生α1晶粒平均晶粒尺寸、形状因子和固相分数,在压铸件不同部位取样并对组织进行统计,从而得出最终结果(见表1):初生α1晶粒数目、平均晶粒尺寸、固相分数均沿A、B、C、D、E、F位置不断减少,在铸件中心部位(F处)达到最小值。分析认为,液相相对固相黏度小,在成形过程中先充型的浆料液相较多从而产生液相偏析。

表1 铸件不同部位初生α(Al)数目、平均晶粒尺寸、形状因子、固相分数

Table 1 Primary α(Al) number average grain size, shape factor and solid fraction of primary particles at different positions of casting

金属成形主要靠液相的流动来实现,半固态浆料在成形过程中,不仅有液相流动而且还有固相晶粒流动和变形。半固态浆料流变成形过程包括4种流动机制:液相流动机制、液-固相晶粒混合流动机制、固相晶粒间滑移机制、固相晶粒变形机制[20]。本试验条件下,成形速为1.2 m/s,液相流动机制可能性很小。在此成形速度下冲头接触压室中的浆料,经过短暂的蓄势后就以液-固相晶粒混合流动机制流动成形。这样的充型方式能够减弱部分液相偏析,表现为F处有初生α1晶粒。实验中固相分数较低(20%左右),固相晶粒基本弥散分布于浆料中。成形过程中铸件D、E、F处,由于液相偏析,固相晶粒较少,固相晶粒很难接触。因此固相晶粒间的滑移基本不启动(见图5(e)和(f))。

3.3 二次凝固

自孕育流变压铸成形可以将凝固分为两个过程:一次凝固和二次凝固。一次凝固即ZA27合金半固态浆料制备过程。二次凝固是将半固态浆料倒入压室,剩余液相在压室、模具内的凝固行为。二次凝固分为3个阶段:第一个阶段是浆料倒入预热200 ℃的压室内表面形成凝固壳,并在凝固壳上形核长大和成形前期在模具表面形成的晶粒;第二阶段是浆料充型增压后,剩余液相在高冷却速率下迅速凝固形成细小的晶粒(主要在薄壁处);第三阶段是剩余液相发生共晶反应。

半固态浆料压铸成形时,在冲头压力作用下,浆料不断流动接触冷的模具凝固,很快又被后部浆料冲刷裹进熔体中,压室和成形过程中形成的一些较大枝晶被剪切破碎、重熔、钝化、并不断游离,最终长成二次α2晶粒。成形距离不同,导致二次α2晶粒的数目不同,铸件F处成形距离长,二次α2晶粒数目较多。

试验所用成形零件壁厚2 mm,增压阶段半固态浆料在高压下接触冷的模具,将大量热量传入模具,因此具有很高的过冷度。根据形核率[21]如下式:

(1)

(1)

式中:k为比例常数;ΔG为形核功;Q为原子越过液-固相界的扩散激活能;k为玻尔兹曼常数;T为热力学温度。对大多数液体可以得出当相对过冷度在0.15Tm~0.25Tm之间,形核率突然显著增大,即所谓爆发形核。本实验中,模具预热温度为200 ℃,浆料浇铸温度为480 ℃,可以估计出薄壁件的D、E、F处过冷度大于0.2Tm(100 ℃)左右,达到有效形核温度,因而爆发形核(在横截面方向取样),最终凝固长成特别细小的α3晶粒(见图7(d)~(f))。在此期间,一次初生α1晶粒和二次凝固α2晶粒生长被抑制,因此,平均晶粒尺寸细小且圆整。

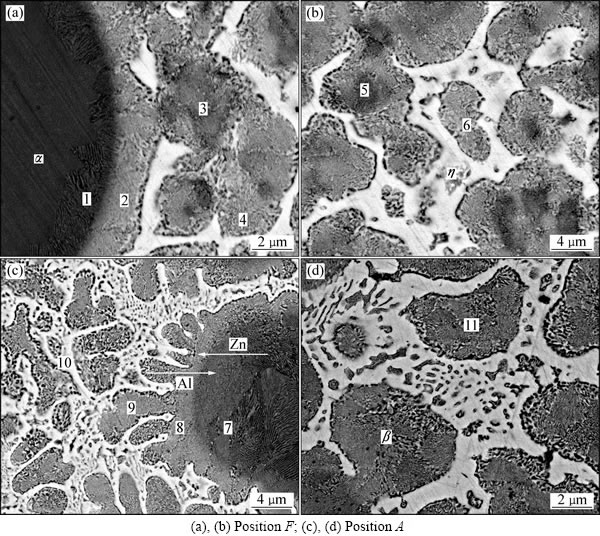

图7 ZA27合金流变压铸二次凝固组织BSED像

Fig. 7 BSED images of second solidification microstructure of ZA27 alloy rheo-diecasting at different positions

A、B、C处浆料冷却速率慢,主要是依附生长。初生α1晶粒和二次凝固α3晶粒生长形貌各有不同,初生α1晶粒在相互背离方向有“脚趾状”生长,局部地区会长成树枝晶(如图7(a)~(c))。这是由于半固态浆料等温保温过程中通过Ostwald熟化作用[18]使得浆料溶质重新分配,加之后续凝固成形过程中浆料出现液相偏析,因此,在最后凝固阶段,晶粒背离方向如果有热量传出将在初生晶粒上迅速长成凸起,并深入液相生长,而在反方向由于各个方向都有初生晶粒,依附生长结晶潜热释放多,而且各个晶粒生长导致溶质浓度场重合而限制二次凸起生长,从而只能在初生晶粒表面形成一层依附层,而不能凸起长大。二次凝固晶粒主要是在液相聚集区形核并生长,这是由于依附于初生α1晶粒生长比在液相直接形核所需能量小,所以在初生α1晶粒周围主要是依附生长。随着依附生长的继续,剩余液相过冷度进一步增加,达到液相重新形核条件,在液相聚集区剩余液相开始形核长大,形成α3晶粒,由于α3晶粒是在压力下生长基本上长成“蠕虫状”,部分α3晶粒在较大的过冷度下会长成树枝晶(见图7(b)和(c))。最后剩余液相发生共晶反应。

流变压铸过程中二次凝固包括3个阶段 [22]:第一阶段,依附于初生α1晶粒生长;第二阶段,在液相内部重新形核并生长;第三阶段,剩余液相发生共晶反应,形成共晶体。这3种凝固方式和最终组织形貌主要由冷却速率决定,在较高的冷却速率下主要是在液相中直接形核并生长,在较低的冷却率下主要为依附生长。

3.4 ZA27铸造合金包晶反应与共晶反应

包晶相生长可分为3个阶段[23-24]:包晶反应阶段、包晶转变阶段和直接凝固阶段。包晶反应是通过初生相与液相反应生成包晶相的过程(α+L→β);而包晶转变主要是通过固相原子的扩散使初始相溶解生长为包晶相的过程(α→β);而直接凝固则是液相直接在已存在的包晶相上生长增厚的过程(L→β)。ZA27合金在浆料制备过程中主要形成初生α1晶粒,合金在模具中温度达到440 ℃左右开始发生包晶反应[25]。模具中高Zn液相包裹初生α1晶粒,当α1晶粒前沿液相达到包晶反应成分点,发生(α+L→β)反应,形成一层β相,这层β相就会终止包晶反应的进一步发生。之后的包晶相生长就靠初生α1晶粒的固相扩散转变实现。在包晶转变的同时,二次(α2+α3)形核析出将溶质排出,从而减小溶液中Zn浓度梯度,阻碍了初生α1晶粒前沿Zn的扩散,使初生α1晶粒前沿液相富集Zn,就会在初生α1晶粒的包晶转变层上直接依附生长β相,在局部成分过冷区达到β相形核条件,会在液相直接凝固生成富Al β相,剩余的高Zn液相发生共晶反应。

表2所列为各点的成分对应图8中各点位置,分析可知黑色相为α相,灰色为β相(发生共析反应生成α+η),白色为共晶η相。铸件A处和F处初生α1晶粒前沿包晶反应程度明显不同。在图8(a)和(b)处的冷却速度快,包晶转变被限制,初生α1晶粒只有一层很薄的β相。初生α1晶粒前沿成分过冷区溶质Zn还没完全达到β相成分点,就在高的过冷度下直接以α(Al)和β两相直接形核并长大凝固。图8(c)和(d)处的冷却速度慢,从而使包晶转变充分,通过Zn原子和Al的扩散β相向晶粒外和晶粒内生长,而且在包晶转变层上有β相的凸起生长,初生α1晶粒前沿主要是以β相为晶核的晶粒。由于包晶反应和包晶转变形成的β相成分相同,通过BSED已经分不清楚。在远离初生α1晶粒的剩余液相聚集区(见图8(b)和(d)),由于F处冷却速率大,二次凝固过程中细小α3主要以α(Al)相形核,然后以β相生长,而A处的冷却速率小、凝固时间长,Zn元素有足够时间扩散,在剩余液相聚集区含量高,可以直接以β相形核。

图8 ZA27合金包晶反应

Fig. 8 Peritectic reaction of ZA27 alloy

表2 ZA27合金化学成分

Table 2 Chemical compositions of ZA27 alloy

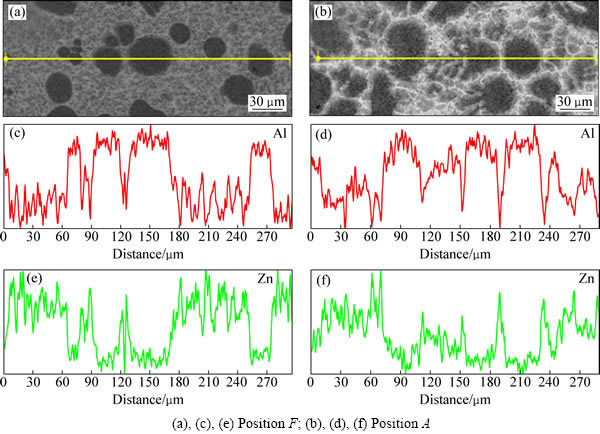

ZA27是典型的包晶合金[26-27],在平衡凝固条件下,不会有共晶η相。在非平衡凝固条件下,溶质不能充分扩散,固-液相溶质浓度不同且分布不均匀。沿凝固方向固相Zn含量不断增加,液相中Zn含量不断降低。由于是半固态成形(见图9),沿着初生晶粒Zn含量不断增加,图9(a)中Zn在晶粒边缘变化比图9(b)的快。一次晶粒的Zn含量明显少于二次晶粒的,图9(b)中Zn和Al峰值小。凝固速度不同导致固相晶粒中溶质Zn的含量不同,最终将决定共晶组织的成分和形貌。过冷度大晶粒生长速度大,使得初生晶粒前沿溶质变化陡峭,二次凝固形核数目多且生长成富Zn二次α3晶粒,二次固相中溶质Zn含量多(扩散时间短),最终导致共晶组织细小分散。过冷度小晶粒生长速度小,二次凝固时剩余液相中溶质原子有足够的时间扩散,固相Zn含量少,溶质原子不断在液相富集,使得共晶组织聚集而粗化,从而在共晶η相中凝固析出包晶β相。从表2可知,Cu元素随凝固的进行不断向剩余液相中扩散,导致最后凝固的η相富集大量Cu元素,而Mg元素含量很少,在凝固过程中大部分溶于晶粒中。

图9 流变压铸ZA27合金EDS分析

Fig. 9 EDS analysis of ZA27 alloy rheo-diecasting

4 结论

1) 采用自孕育法制浆技术在480 ℃等温保温3 min,能够制备出细小、圆整、初生α(Al)晶粒分布均的ZA27半固态浆料,初生α(Al)平均晶粒尺寸52.32 μm。

2) 压铸件不同部位显微组织有明显差别,沿着成形顺序,固相分数不断减少,产生液相偏析。

3) 自孕育流变压铸成形包括两个凝固过程:制浆过程(一次凝固)和剩余液相流变成形过程(二次凝固)。剩余液相在铸件不同部位的二次凝固方式不同,在冷却速率小的部位主要为依附生长,α3晶粒在压力下长成“蠕虫状”;在冷却速率大的部位,主要为形核凝固。

4) ZA27合金半固态流变压铸包晶反应有3种方式:初生α1晶粒依次按包晶反应、包晶转变和直接凝固生长。冷却速率越小,包晶反应越充分;在液相聚集区既可以以α(Al)形核,也可以以包晶相直接形核。

REFERENCES

[1] 陈体军, 郝 远, 孙 军, 狄杰建. ZA27合金的微观组织[J]. 中国有色金属学报, 2002, 12(2): 294-299.

CHEN Ti-jun, HAO Yuan, SUN Jun, DI Jie-jian. Microstructure of casting ZA27 alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(2): 294-299.

[2] 赵红乐, 吴瑞瑞, 陆 洋, 王荣峰, 李志勇, 谢 斌, 姚 衡. 熔体混合处理对ZA27合金组织和性能的影响[J]. 铸造, 2013, 62(10): 1018-1023.

ZHAO Hong-le, WU Rui-rui, LU Yang, WANG Rong-feng, LI Zhi-yong, XIE Bin, YAO Heng. Effect of melt mixing treatment on the microstructures and mechanical properties of ZA27 alloy[J]. Foundry, 2013, 62(10): 1018-1023.

[3] 耿浩然, 王守仁, 王 艳. 铸造锌、铜合金[M]. 北京: 化学工业出版社, 2006: 21.

GENG Hao-ran, WANG Shou-ren, WANG Yan. Casting alloy of copper and zinc[M]. Beijing: Chemical Industry Press, 2006: 21.

[4] FAN Z. Semisolid metal processing[J]. International Material Reviews, 2002, 47(2): 49-85.

[5] FLEMINGS M C. Behavior of metal alloy in the semi-solid state[J]. Metall Trans B, 1991, 22(3): 269-293.

[6] STEPHEN P M , KURT B. Semi-solid casting of aluminum alloy: A status report[J]. Modern Casting, 1997(2): 41.

[7] 陈正周, 毛卫民, 吴宗闯. 多弯道蛇形管浇注法制备半固态A356铝合金浆料[J]. 中国有色金属学报, 2011, 21(1): 95-101.

CHEN Zheng-zhou, MAO Wei-min, WU Zong-chuang. Semi-solid A356 Al-alloy slurry prepared by serpentine pipe with multiple curves casting[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(1): 95-101.

[8] 刘志勇, 毛卫民, 王伟番, 郑志凯. 半固态A380铝合金浆料凝固过程中显微组织的演变[J]. 中国有色金属学报, 2015, 25(5): 1153-1162.

LIU Zhi-yong, MAO Wei-min, WANG Wei-pan, ZHENG Zhi-kai. Microstructure evolution of A380 aluminum alloy semi-solid slurry during solidification[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1153-1162.

[9] PAN Q Y, FINDON M, APELIAN D. The continuous rheoconversion process(CRP)[C]//8th International Conference on semi-solid Process of alloys and Composites. Cyprus: Metallurgical Science and Technology, 2004.

[10] HELMUTK K, UGGOWITZER P J. Metallurgy and processing of high-integrity light metal pressure casting[J]. Aluminium, 2007, 83(7/8): 96-97.

[11] KAUDMANN H, MUNDI A, UGGOWIRZER P J, POTZINGER R, ISHIBASHI N. An update on the new rheo-casting-development work for Al and Mg alloys[J]. Die Casting Engineer, 2002(4): 16-19.

[12] JI S, DAS A, FAN Z. Solidification behavior of the remnant liquid in the sheared semisolid slurry of Scripta Materialia Sn- 15 wt.%Pb alloy[J]. 2002, 46: 205-210.

[13] HITCHCOCK M, WANG Y, FAN Z. Secondary solidification behaviour of the Al-Si-Mg alloy prepared by the rheo-diecasting process[J]. Acta Materialia, 2007, 55: 1589-1598.

[14] CHEN Z W, ZHANG H F, LEI Y M. Secondary solidification behaviour of AA8006 alloy prepared by suction casting[J]. Mater Sci Technol, 2011, 27(9): 769-775.

[15] 李元东, 杨 建, 马 颖. 自孕育半固态制浆技术的研究[J]. 特种铸造及有色合金, 2010, 30(3): 227-230.

LI Yuan-dong, YANG Jiang, MA Ying. Research of Semi-solid slurry was prepared self-inoculation method[J]. Special Casting & Nonferrous Alloys, 2010, 30(3): 227-230.

[16] 李元东, 刘兴海, 李艳磊, 索江龙, 周宏伟, 张心龙. 2024变形铝合金半固态浆料在连续冷却和保温过程中的组织演变[J]. 中国有色金属学报, 2013, 23(1): 44-48.

LI Yuan-dong, LIU Xing-hai, LI Yan-lei, SUO Jiang-long, ZHOU Hong-wei, ZHANG Xin-long. Microstructure evolutions of semisolid slurry of 2024 wrought aluminum alloy during continuous cooling and isothermal holding[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 44-48.

[17] POMPE O, RETTENMAYR M. Microstructural changes during quenching[J]. Journal of Crystal Growth, 1998, 192: 300-306.

[18] JI S, MA Q A, FAN Z. Semisolid processing characteristics of AM Series Mg alloys by rheo-diecasting[J]. Metallurgical and materials transactions A, 2006, 37: 779-787.

[19] VOORHEES P W, HARDY S C. Ostwald ripening in a system with a high volume fraction of coarsening phase[J]. Metallurgical Transactions A, 1988, 19(11): 2713-2721.

[20] CHEN C P, TSAO C Y A. Semi-solid deformation of non dendritic struction-I. phenomenological behavior[J]. Acta mater, 1997, 45(5): 1955-1968.

[21] 胡赓祥, 蔡 珣, 戎咏华. 材料科学基础[M]. 上海: 上海交通大学出版社, 2010: 5.

HU Geng-xiang, CAI Xun, RONG Yong-hua. Fundamentals of materials science[M]. Shanghai: Shanghai Jiao Tong University Press, 2010: 5.

[22] 李元东, 陈体军, 马 颖, 阎峰云, 郝 远. 触变成形 AZ91D 镁合金的组织与二次凝固行为[J]. 中国有色金属学报, 2008, 18(1): 18-23.

LI Yuan-dong, CHEN Ti-jun, MA Ying, YAN Feng-yun, HAO Yuan. Microstructural characteristic and secondary solidification behaviorof AZ91D alloy prepared by thixoforming[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 18-23.

[23] KERR H W, KURZ W. Solidification of peritectic alloys[J]. International Materials Reviews, 1996, 41(4): 129.

[24] 李双明, 吕海燕, 李晓历, 刘 林, 傅恒志. 包晶合金的定向凝固与生长[J]. 稀有金属材料与工程, 2005, 34(2): 235-239.

LI Shuang-ming, LU Hai-yan, LI Xiao-li, LIU Ling, FU Heng-zhi. Directional solidification and growth of peritectic alloys[J]. Rare Metal Materials and Engineering, 2005, 34(2): 235-239.

[25] AASHURI H. Globular structure of ZA27 alloy by thermo mechanical and semi-solid treatment[J]. Materials Science and Engineering A, 2005, 391: 77-85.

[26] ZHU Y H, MAN H C, LEE W B. Exothermic reaction in eutectic Zn-Al alloys[J]. Materials Science and Engineering A, 1999, 268: 147-153.

[27]  Microstructural and sliding wear behaviour of a heat-treated zinc-based alloy[J]. Tribology Letters, 2006, 25: 173-184.

Microstructural and sliding wear behaviour of a heat-treated zinc-based alloy[J]. Tribology Letters, 2006, 25: 173-184.

Microstructure and solidification behavior of ZA27 prepared by self-inoculation rheological die casting

QIU Jin1, LI Yuan-dong1, 2, LI Ming1, ZHANG Ji-Yuan1, GUAN Ren-guo1, 3, CHEN Ti-jun1, 2

(1.State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China;

2. Key Laboratory of Non-ferrous Metal Alloys, Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China;

3. College of Materials and Metallurgical, Northeastern University, Shenyang 110004, China)

Abstract: The semi-solid slurry of ZA27 casting alloy was prepared by self-inoculation method. And then, the microstructure and solidification behavior during rheo-diecasting forming process were studied. The results show that the semi-solid slurry of ZA27 alloy with the morphology of fine, round and uniform distribution of primary α(Al) grains can be prepared when the slurry is isothermally holded at 480 ℃ for 3 min, the average size of primary grain is 52.32 μm. Segregation of liquid phase would be occured during the forming process of semi-solid slurry, the secondary solidified grains grow into “vermicular” in the area of the high stress. Remaining liquid has different solidification ways in the different parts of castings, but without coarse dendrites. In the positions of low cooling rate, the peritectic phase (β) can be generated in eutectic microstructure, where the attachment growth is the mainly way for secondary solidification. On the contrary, in the position of high cooling rate, the mainly way is nucleation solidification with a lot of secondary crystal nucleus and the fine eutectic microstructure. The grains of secondary solidification can either nucleate by α(Al), or grow directly by the nucleus of β phase. Cu element is enriched in the eutectic η phase.

Key words: self-inoculation method; secondary solidification; semi-solid state; peritectic; eutectic; ZA27 alloy

Foundation item: Project(51464031) supported by the National Natural Science Foundation of China

Received date: 2015-12-15; Accepted date: 2016-04-20

Corresponding author: LI Yuan-dong; Tel: +86-931-2976795; E-mail: liyd_lut@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51464031)

收稿日期:2015-12-15;修订日期:2016-04-20

通信作者:李元东,教授,博士;电话:0931-2976795;E-mail:liyd_lut@163.com

摘 要:采用自孕育法制备ZA27半固态浆料,研究流变压铸成形过程中的显微组织及凝固行为。结果表明:ZA27半固态浆料在480 ℃等温保温3 min,能够制备出细小、圆整、分布均匀的初生α(Al)晶粒,平均晶粒尺寸52.32 μm。浆料在成形过程中发生液相偏析,在受力较大部位,二次颗粒长成“蠕虫状”。剩余液相在铸件不同部位的凝固方式不同,但都没有粗大的树枝晶存在。在冷却速率较小的部位,二次凝固方式主要为依附初生晶粒生长,在共晶组织中有包晶β相析出。在冷却速率较大部位主要为形核凝固,二次晶粒数目多,共晶组织细小。二次晶粒既能够以富Zn的α(Al)相形核,也可以直接以β相形核生长。Cu富集在共晶η相中。

[1] 陈体军, 郝 远, 孙 军, 狄杰建. ZA27合金的微观组织[J]. 中国有色金属学报, 2002, 12(2): 294-299.

[2] 赵红乐, 吴瑞瑞, 陆 洋, 王荣峰, 李志勇, 谢 斌, 姚 衡. 熔体混合处理对ZA27合金组织和性能的影响[J]. 铸造, 2013, 62(10): 1018-1023.

[3] 耿浩然, 王守仁, 王 艳. 铸造锌、铜合金[M]. 北京: 化学工业出版社, 2006: 21.

[4] FAN Z. Semisolid metal processing[J]. International Material Reviews, 2002, 47(2): 49-85.

[7] 陈正周, 毛卫民, 吴宗闯. 多弯道蛇形管浇注法制备半固态A356铝合金浆料[J]. 中国有色金属学报, 2011, 21(1): 95-101.

[8] 刘志勇, 毛卫民, 王伟番, 郑志凯. 半固态A380铝合金浆料凝固过程中显微组织的演变[J]. 中国有色金属学报, 2015, 25(5): 1153-1162.

[15] 李元东, 杨 建, 马 颖. 自孕育半固态制浆技术的研究[J]. 特种铸造及有色合金, 2010, 30(3): 227-230.

[16] 李元东, 刘兴海, 李艳磊, 索江龙, 周宏伟, 张心龙. 2024变形铝合金半固态浆料在连续冷却和保温过程中的组织演变[J]. 中国有色金属学报, 2013, 23(1): 44-48.

[21] 胡赓祥, 蔡 珣, 戎咏华. 材料科学基础[M]. 上海: 上海交通大学出版社, 2010: 5.

[22] 李元东, 陈体军, 马 颖, 阎峰云, 郝 远. 触变成形 AZ91D 镁合金的组织与二次凝固行为[J]. 中国有色金属学报, 2008, 18(1): 18-23.

[24] 李双明, 吕海燕, 李晓历, 刘 林, 傅恒志. 包晶合金的定向凝固与生长[J]. 稀有金属材料与工程, 2005, 34(2): 235-239.