某金矿石的石硫加碱催化合剂法浸金研究

中南大学化学化工学院

长沙矿冶研究院

摘 要:

某金矿石Au的品位为2.54 g·t-1,矿石以氧化矿为主,矿石中金嵌布粒度极细,与脉石互相包裹,难以解离,属于难浸类金矿石。石硫加碱催化合剂是一种混合型浸金药剂,它是以石硫合剂为基本组分,加入了稳定剂(亚硫酸钠等)与抗硫系(如S,As等)干扰剂(铜氨络离子)等,使用起来比石硫合剂方便。对矿石进行了石硫加碱催化合剂法搅拌浸金研究,考察了磨矿细度、氧化剂种类、H2O2浓度、矿浆pH、搅拌时间对金浸出率的影响。相比KMnO4,CaO2等氧化剂相比,H2O2具有浸金率高,工业生产操作方便等优点。确定最优实验条件为:液固比为2.0,磨矿细度-74μm占91%,所用氧化剂为H2O2,浓度为0.02 mol·L-1,pH值为12~13,搅拌时间为3.5~4.0 h,此条件下金浸出率可达72.6%。浮选法及氰化浸金法中金的回收率分别为70.5%和68.1%。与浮选法、氰化浸金方法比较,此方法具有药剂廉价易得、工艺简单、环保等优点,可望成为黄金提取的主要方法之一。

关键词:

中图分类号: TF831

作者简介:刘有才(1970-),男,湖南安化人,博士,副教授;研究方向:湿法冶金;符剑刚(E-mail:fu_jiangang@126.com);

收稿日期:2012-10-08

基金:湖南省科技计划项目(2010GK3141)资助;

Leaching Gold Ores by Lime-Sulphur-Synthetic-Solution with Alkali-Catalyzed Process

Abstract:

A native gold ore contained Au grade 2.54 g · t-1 of Au.The ore was mainly oxidized.Fine-grained dissemination and gangue minerals were very difficult to be separated from each other.It was a refractory gold ore.Lime-sulphur-synthetic-solution with alkali-catalyzed was one kind of mixed leaching gold reagents,which was based on lime-sulphur-synthetic-solution mixed with stabilizers of Na2SO3 and anti-disrupters of Cu(NH3)42+ for resisting S and As.The reagents were used more convenient than lime-sulphur-synthetic-solution.Agitated leach of gold ore in lime-sulphur-synthetic-solution with alkali-catalyzed process was studied.The influences of Au leaching rate from gold ore by grinding particle size,oxidant species,H2O2 concentration,slurry pH and mixing time were discussed.The optimum experiment conditions were found as follows: liquid to solid ratio was 2,91% grinding ore was less than-74 μm,H2O2 concentration is 0.02 mol · L-1,pH is 12~13,mixing time was 3.5~4.0 h.As a result,the leaching rate of gold reached 72.6%.Compared with the methods of flotation and cyanidation,lime-sulphur-synthetic-solution with alkali-catalyzed method had the advantages of low-cost,simple process,green.It would be one of the main ways for gold leaching.

Keyword:

gold ore;lime-sulphur-synthetic-solution with alkali-catalyzed process;leaching gold;H2O2;

Received: 2012-10-08

氰化浸金对环境有极大危害,非氰化浸金越来越受到人们的青睐。目前非氰化浸金的方法包括硫脲法[1,2]、氯化法[3,4,5]、溴化法[6]、碘化法[7]、硫代硫酸盐法[8,9]、多硫化物法[10]、石硫合剂法(LSSS)[11,12]、改性石硫合剂法(ML)[13]等。这些方法在相关报道中具有较好的浸金性能,但大多数只能适用易浸矿石,而且对设备要求苛刻,生产成本高。

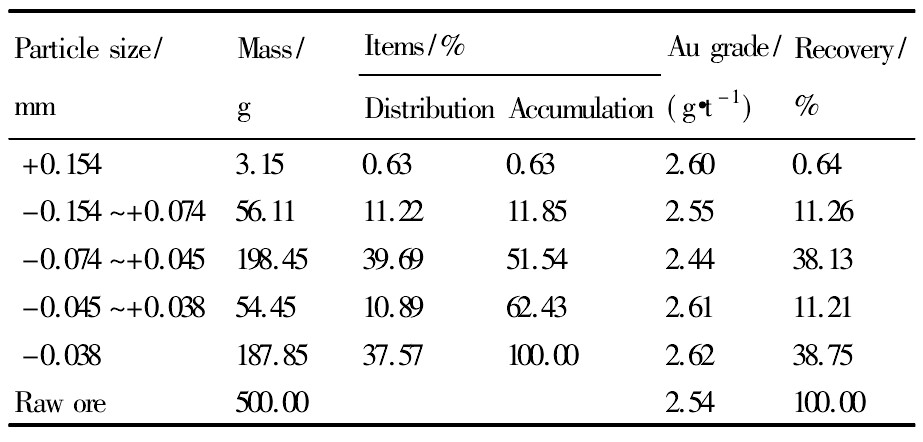

石硫合剂法浸金是我国首创的新型无氰提金技术[14],所用浸金试剂由生石灰与硫磺反应而成。该试剂低毒,易于合成,浸金速率快,有利于保护环境。在碱性介质中使用,对设备和材质要求温和。但此方法对难浸金矿的浸出率低,必须对石硫合剂进行改性后用于提高浸金效率。石硫加碱催化合剂法属于改性石硫合剂法的一种,以石硫合剂为基本组分加入了稳定剂(亚硫酸钠等)与抗硫系(如S,As等)干扰剂(铜氨络离子)等。此方法简单易行,控制药剂用量以及加入适宜的氧化剂,便能实现难浸金矿较高的金浸出率。其有效成分主要是多硫化钙(Ca Sx)和硫代硫酸盐,其浸金原理类似多硫化物浸金和硫代硫酸盐浸金:

同时,药剂中的亚硫酸钠SO32-的存在减缓了Sx2-和S2O32-的氧化速度及铜氨络离子能使金氧化,对金的浸出起到了很好的作用[15,16]。NH3在阳极催化多硫根离子和硫代硫酸根离子与金离子的络合物反应,Cu(NH3)42+在阴极催化氧的还原反应。因此,石硫加碱催化合剂法对含高铅等难浸金精矿适应性良好,可能成为黄金提取的主要方法之一。某金矿金品位较低,金粒细,与非金属脉石相互包裹,属难浸金矿。本文采用石硫加碱催化合剂法对矿石的搅拌浸出进行了探索,与浮选、氰化浸出法进行了对比,研究表明此方法从金矿中提金更具优势。

1 原矿性质

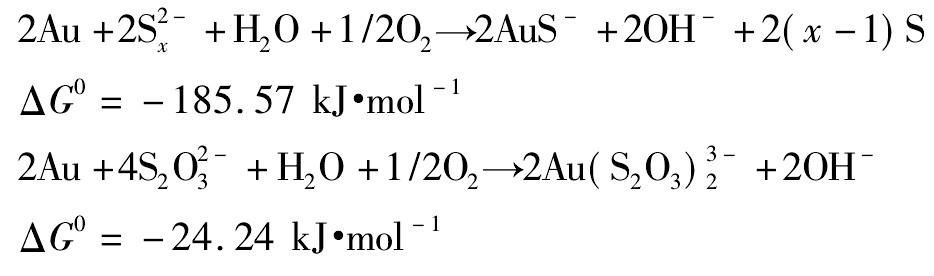

1.1 原矿化学多元素分析

原矿矿石以低硫、低砷氧化矿为主,含金2.54 g·t-1,其他主要成分见表1。综合化学成分特点,该矿属原生低品位弱酸性钒金矿矿石。但钒含量低,不具回收价值。

1.2 矿物组成

矿石中矿物组合比较单一,金属矿物主要有黄铁矿,次为闪锌矿、白铁矿、辉锑矿、辉银矿、黄铜矿、毒砂、磁铁矿、自然金,脉石矿物主要为石英、绢云母、绿泥石、重晶石等;表生蚀变矿物有褐铁矿、水云母等。分别取块矿(大于50 mm)、泥矿(小于20 mm)与综合样(搅拌浸出试验样品,块矿与泥矿按重量比例为1∶1混合样)进行了Au的化学分析。分析结果见表2。

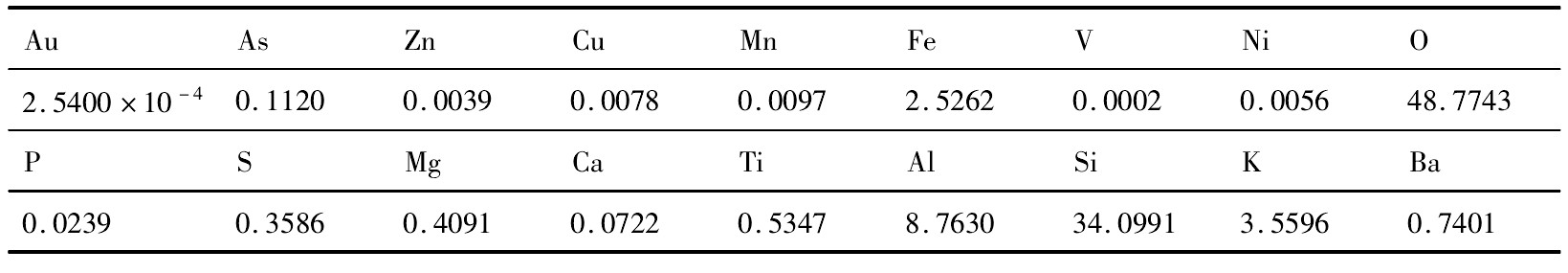

1.3 原矿金的赋存状态及分布分析

区内矿石中的金为自然金,呈树枝状、不规则状、粒状及半浑圆状,粒度铰细,为次显微金,金主要赋存于黄铁矿中,次为粘土矿物和石英;氧化后,黄铁矿中金多解离出来,呈单晶和连生晶、或被粘土矿物吸附分布于分化黄铁矿的周边。取500 g综合矿样在XMQ-240×90锥形球磨机中球磨,入磨粒度为-2 mm,加入500 ml自来水,磨矿时间5 min。采用标准筛对磨矿产品进行筛析,各粒级产品的产率及Au的分布情况见表3。

从表3可知,磨矿产品中-74μm含量为88.15%,对应的金的回收率为88.10%;处于-38μm粒级产品分布率为37.57%,其中金的回收率为38.75%。由此可见,矿石中金矿嵌布粒度极细,与金属矿物、非金属脉石相互包裹,难以解离。(选择综合矿样做实验是为工业生产上的矿石堆浸提供技术条件的,因为工业生产上既有块矿也有泥矿,所以做实验时没有将泥矿和块矿分开做)。

表1 原矿多元素分析(%,质量分数)Table 1 Multi-elements analysis results of raw ore(%,mass fraction) 下载原图

表1 原矿多元素分析(%,质量分数)Table 1 Multi-elements analysis results of raw ore(%,mass fraction)

表2 矿样中Au的化学分析结果Table 2 Gold chemical analysis results of raw ore 下载原图

表2 矿样中Au的化学分析结果Table 2 Gold chemical analysis results of raw ore

表3 磨矿产品中金的分布结果Table 3 Distributed results of gold in grind size 下载原图

表3 磨矿产品中金的分布结果Table 3 Distributed results of gold in grind size

2 实验

室温条件下,实验采用可调式电动搅拌器在2 L烧杯中进行搅拌浸出,从而确定金浸出率最佳的方案。搅拌试验样品均进行如下操作:将400 g(200 g泥矿+200 g块矿)综合样(-2 mm)、Ca O(若干)、400 ml水一起加入球磨机进行湿式磨矿,得到的磨矿产品用400 ml水洗入搅拌反应器中,控制浸出过程液固比为2.0。搅拌浸出反应一段时间,过滤、洗涤(质量分数为0.5%Na OH溶液洗涤滤饼4~5次),干燥,分析浸渣中Au品位,用等式(1)计算Au浸出率:

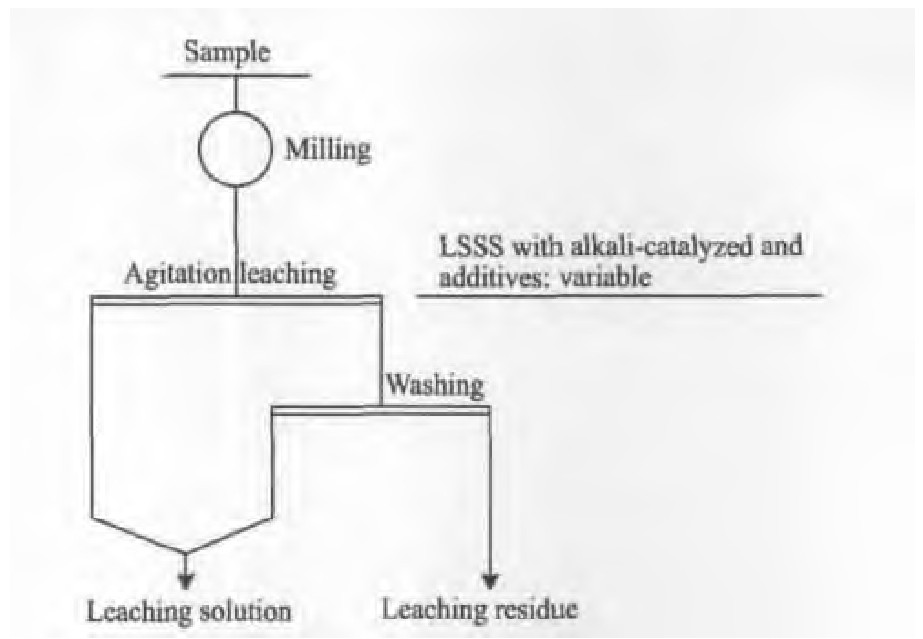

Au用美国Perkin Elmer公司生产的PE-Pin AA-cle900原子吸收光谱仪进行石墨炉原子吸收法分析,p H值用p H试纸和上海雷磁牌PHS-25型p H计测定。实验中所用石硫加碱催化合剂为工业品,其余试剂均用分析纯。实验流程见图1。

3 结果与讨论

通过搅拌实验,采用单因素实验,进行了大量探索实验,确定了最优工艺条件。考查了各因素对浸出实验的影响。

3.1 磨矿细度对金浸出的影响

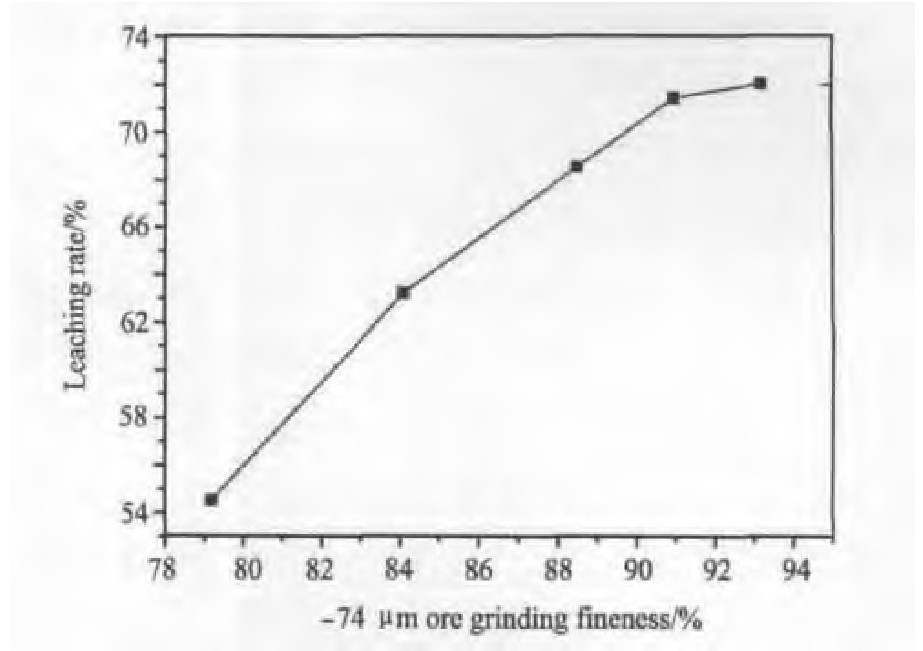

磨矿细度越细,金与脉石矿物的解离越充分,金的浸出率也就越高,但会相应增加能耗,增加浸出成本,因此,合适的磨矿细度是搅拌浸出作业的关键。磨矿细度条件浸金结果见图2。

图1 实验流程Fig.1 Experimental process

由图2可知,随着磨矿细度的增加,金的浸出率不断提高,当在-74μm达91%时,金的浸出率达到72.6%,随后金的浸出率提高很小,再增加磨矿细度已无意义。即磨矿细度为-74μm占91%为宜。

3.2 氧化剂种类对金浸出的影响

通常浸金过程利用空气或氧气做氧化剂,由于空气或者氧气在水中溶解少,而且矿浆含泥多,粘稠度大,矿浆与空气接触面小,因而空气或氧溶解就更少了。这就需要通过加氧化剂使浸金过程中的溶解氧得到补充,H2O2,KMn O4,Ca O2是目前浸金常用的氧化剂[17]。通过一系列实验得出在不同氧化剂条件下金的浸出率见表4。

图2 磨矿细度对浸出率的影响Fig.2 Influences of Au leaching rate vs.grinding fineness

表4 氧化剂种类对金浸出的影响Table 4 Influences of leaching rate of gold by oxidant species 下载原图

表4 氧化剂种类对金浸出的影响Table 4 Influences of leaching rate of gold by oxidant species

由表4可知,在3种氧化剂中,加入KMn O4所得到的金的浸出率最低,这可能是由于KMn O4氧化能力太强,使浸金药剂部分被氧化,降低了浸金效果。而H2O2和Ca O2作为氧化剂则取得了比较理想的浸出率,但Ca O2释放氧更慢,有利于渗透到被脉石包裹未解离的金,从而使金与药剂发生溶解作用。但H2O2作氧化剂浸金时同Ca O2相比,金的浸出率相差很小,且考虑到氧化剂成本及实际生产上堆浸(堆浸是工业上浸矿的一种方法)浸金的可操作性,合适的氧化剂为H2O2。(在此处没有比较矿浆中H2O2和Ca O2的浓度,因为Ca O2在水中为难容物质,不过Ca O2在水微溶能缓慢释放出O2,从而作为浸金的氧化剂,实验主要的目的是比较相同质量的矿物所需要的氧化剂的质量,表4中已表现出在相同质量矿物所需要的氧化剂的用量。此外,实验中不是在直接保证氧的浓度,而是通过保证氧化剂的H2O2,KMn O4的浓度以及Ca O2的用量从而来提供氧。)

3.3 H2O2浓度对金浸出的影响

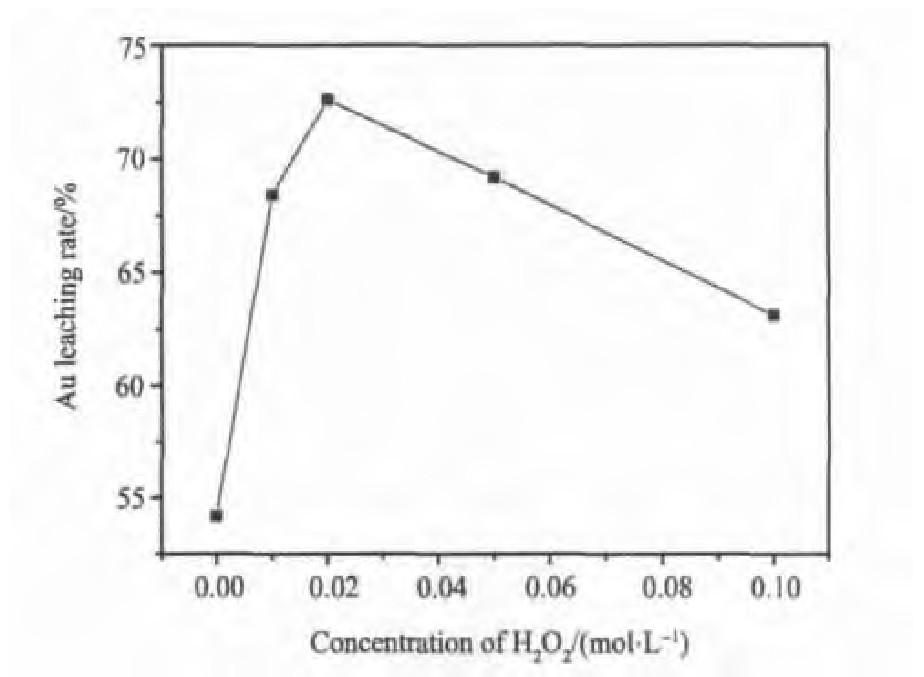

H2O2用量的多少对浸金效果起到关键作用。由于H2O2氧化能力强,且易分解。为了保证整个浸出过程中H2O2能发挥出最大作用,必须控制好矿浆中H2O2的浓度,因而实验过程中采取分时间段加入H2O2溶液,保持H2O2浓度基本不变。实验过程中H2O2浓度对金浸出率影响结果见图3。

由图3可见,随着H2O2浓度的增加,金浸出率不断上升,这是由于矿浆中溶解氧的不断增加以及H2O2氧化作用的增强,对金的助浸作用显著。当H2O2的浓度为0.02 mol·L-1时,金的浸出率达到最高值72.6%。但继续增加H2O2的浓度,金的浸出率开始下降,这是由于药剂中的部分S2O32-及Sx2-被氧化成S单质,从而使部分药剂失去浸金作用。可能是因为继续增加H2O2的浓度,H2O2的氧化能力随之增强,从而使药剂中的有效成分被氧化。因此,本实验选取双氧水的最佳浓度为0.02 mol·L-1。

图3 H2O2浓度对金浸出率的影响Fig.3 Influences of Au leaching rate vs.H2O2concentration

3.4 矿浆p H值对金浸出的影响

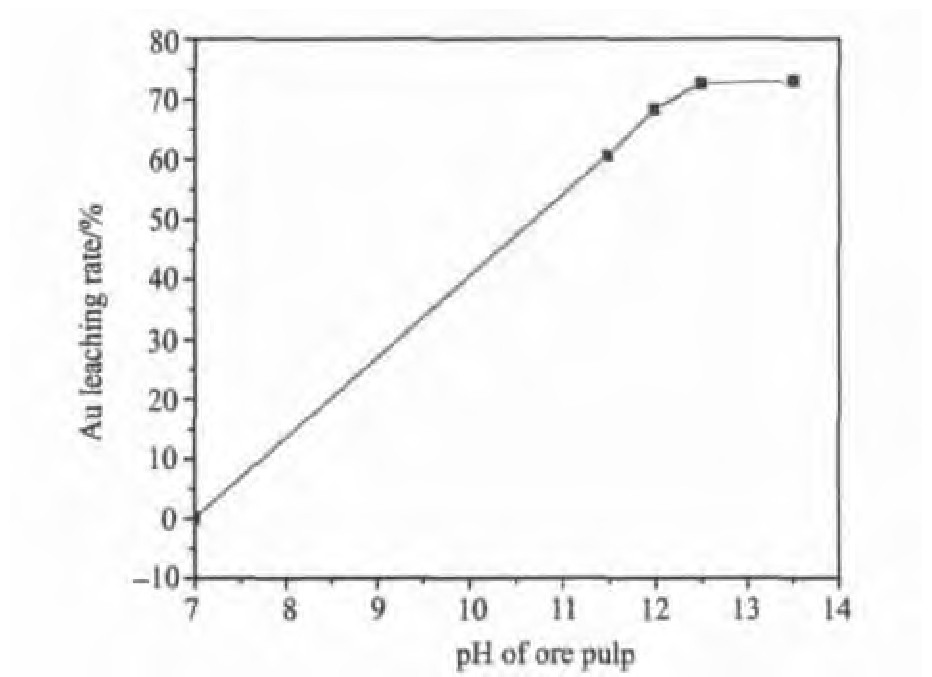

石硫加碱催化合剂在酸性条件下,药剂中的有效成份S2O32-,Sx2-及SO32-等与H+反应而失效,因而只能在碱性条件下进行浸金,p H值对金浸出情况的结果见图4。

由图4可知,当p H值小于12时,随着p H的增加,金浸出率急剧增加,当p H值到达12时,金浸出率增加趋势放缓,之后随着p H值的上升金浸出率提高很小。这是由于当p H值低于10左右时,H2O2分解快,在石硫加碱催化合剂没有充分浸出金之前已完全分解[17]。随着p H值的继续增加H2O2的放氧速度变缓,这样能给浸金过程提供足够的溶解氧[18]。但当p H值超过13之后,虽然浸出率有小幅提高,但过高的p H值会使活性炭对Au S-及Au(S2O3)23-等金的络合物的吸附减少,而对阳离子吸附较多[19]。不利于活性炭对浸出液中金的吸附与解吸,导致金的最终回收率反而下降。因而最佳p H值为12~13。

图4 矿浆p H值对金浸出的影响Fig.4 Influences of Au leaching rate vs.p H

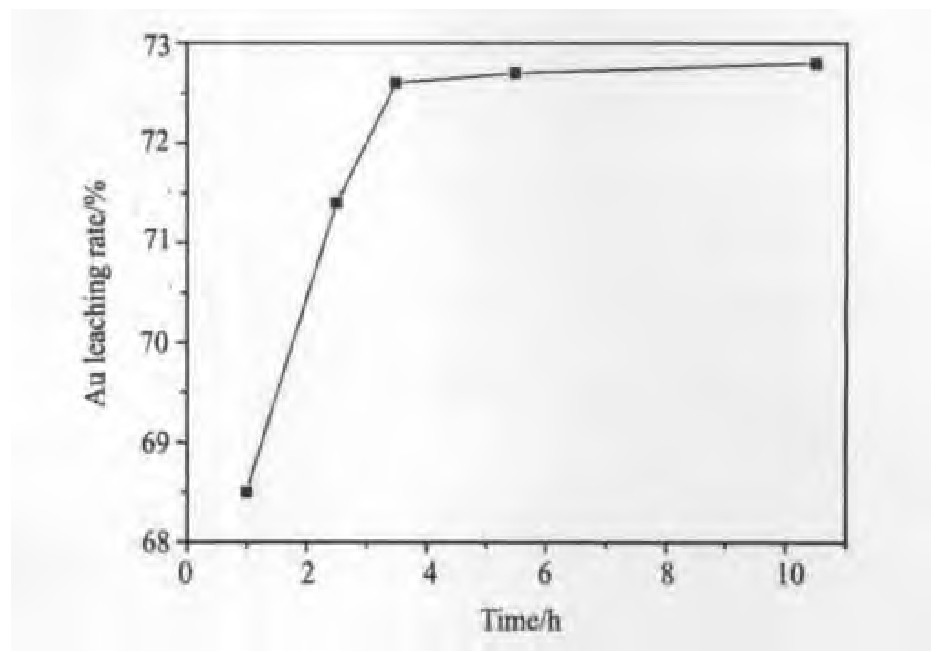

3.5 搅拌时间对金浸出的影响

搅拌时间延长,金的浸出率也会相应提高,但当时间不再是影响金浸出的主要因素时,继续延长搅拌时间反而会增加能耗。金浸出率随搅拌时间的变化见图5。

从图5可以看出,搅拌开始前3h,金的浸出率急剧增加,说明搅拌使得矿浆中溶氧均匀,被解离的金能与药剂充分接触。但当搅拌超过4 h后,搅拌不再是金浸出的主要动力,此时金浸出率增加的主要动力为药剂渗透到部分被脉石包裹的金粒,而此过程不依赖搅拌动力也能缓慢完成,同时可以节省能耗。因而,适宜的搅拌时间应控制在3.5~4.0 h。

图5 搅拌时间对金浸出的影响Fig.5 Influences of Au leaching rate vs.mixing time

综合分析诸因素,对浸出条件进行优化,磨矿细度-74μm占91%;所用氧化剂为H2O2,浓度为0.02 mol·L-1,p H值为12~13,液固比为2.0,搅拌时间为3.5~4.0 h,金浸出率达72.6%。

3.6 与浮选工艺及氰化浸出的比较

为比较常规选矿工艺与石硫加碱催化合剂浸金法对该金矿的提金效果,做了浮选及氰化浸金实验。

图6 金矿浮选闭路试验工艺流程Fig.6 Close-circuit floatation of gold ore processes flowsheet

采用“一粗-二扫-二精”浮选工艺流程,实验条件(磨矿细度、药剂种类及其用量、浮选时间等)及浮选闭路流程见图6。实验获得精矿Au品位为48 g·t-1,回收率为70.5%。

通过相关优化实验,获得了氰化浸金的最佳条件为:常温下,磨矿细度-74μm占91%;所用氧化剂为H2O2,浓度为0.02 mol·L-1,p H值为10~11,液固比为2.0,搅拌时间为5~6 h,金浸出率达68.1%。

与石硫加碱催化合剂法相比,金的回收率和氰化浸出的金的浸出率都偏低。同时,相比浸出提金,浮选耗能大,成本高,而氰化浸金污染环境。因此,石硫加碱催化合剂法具有较大的优势。

4 结论

1.金矿矿石性质比较特殊,矿石以氧化矿为主,金嵌布粒度较细,大部分金呈次显微金形式存在,被黄铁矿、褐铁矿、粘土矿物和石英等包裹,属于难浸类金矿石。试验获得了石硫加碱合剂法浸金率最佳的条件:磨矿细度-74μm占91%;所用氧化剂为H2O2,625 g·t-1矿石;p H值为12~13;液固比为2.0;搅拌时间为3.5~4.0 h。在此试验条件下,金浸出率达到了72%以上。

2.石硫加碱催化合剂是一种混合型浸金药剂,它是以石硫合剂为基本组分。加入了稳定剂(亚硫酸钠等)与抗硫系(S,As等)干扰剂(铜氨络离子)等。浸出过程不需额外加入强氧化剂(如Na Cl O)来氧化硫化矿,也不需要额外加入铜氨络离子、氨水、硫代硫酸钠等,使用起来较石硫合剂方便。

3.与浮选法、氰化浸金方法比较,此方法具有药剂廉价易得、工艺简单、环保等优点,可望成为黄金提取的主要方法之一。

参考文献