文章编号:1004-0609(2008)07-1254-07

Cu-Al-Mn合金的低温形状记忆效应与晶体结构的关系

刘传歆1,郑玉红1, 2,李崇剑1, 3,龙 毅1,万发荣1, 4

(1. 北京科技大学 材料科学与工程学院,北京 100083;

2. 石家庄邮电职业技术学院 电信工程系,石家庄 050021;

3. 有研亿金新材料股份有限公司,北京 102200;

4. 北京科技大学 北京市新能源材料与技术重点实验室,北京 100083)

摘 要:

利用自制的合金低温特性测量装置研究马氏体相变温度Ms为100 K左右的Cu-Al-Mn低温形状记忆合金的形状记忆性能,并采用X射线衍射仪、光学显微镜和扫描电镜等研究其微观结构。结果表明:Cu-Al-Mn合金具有良好的形状记忆性能,其XRD谱中除含β相的衍射峰外没有其他相的衍射峰,并且有序度越高,合金的形状记忆性能越好;其它相的析出尤其是α(Cu)相的大量析出使得合金的形状记忆性能变差;在Cu-Al-Mn合金中,随着Mn和Al含量的增加,其马氏体相变温度降低。

关键词:

中图分类号:TG139+.6;TG146.1+1;TG156 文献标识码:A

Relationship between shape memory effect at low temperature and microstructure of Cu-Al-Mn alloy

LIU Chuan-xin1, ZHENG Yu-hong1, 2, LI Chong-jian1, 3, LONG Yi1, WAN Fa-rong1, 4

(1. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. Department of Telecommunications Engineering, Shijiazhuang Post and Telecommunication Technical College,

Shijiazhuang 050021, China;

3. GRIKIN Co. Ltd., Beijing 100083, China;

4. Beijing Key Laboratory of Advanced Energy Materials and Technology,

University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The shape memory effect of Cu-Al-Mn alloy with shape memory effect at Ms temperature of about 100 K was investigated by a self-made. XRD, OM and SEM were used to the microstructure of this alloy. The results show that only the peaks of β phase exist in the XRD patterns of Cu-Al-Mn alloy with good shape memory effect, and the alloy with higher degree of order has better shape memory effect. The alloy would have no shape memory effect if there are a number of α phases in it. Increase of Mn and Al content in the alloy will result in a decrease of Ms temperature.

Key words: Cu-Al-Mn alloy; shape memory effect; phase change

国内外对形状记忆合金的研究已有大量报道[1?5]。近年来,人们又对Cu-Al-Mn系形状记忆合金进行了大量研究[6?13],研究内容涉及训练、添加合金元素、热处理等对合金形状记忆性能的影响,以及对合金的微观组织结构、热弹性马氏体相变等研究。但这些研究仅局限于相变温度在173~473 K范围内的形状记忆合金。到目前为止,有关马氏体相变温度Ms在100 K左右的形状记忆合金国内只有本实验室进行报道[14],国外报道非常少[15],而且有关该合金低温形状记忆性能与微观结构的关系,尚不十分清楚。

本文作者在制备马氏体相变温度Ms为100 K左右的Cu-Al-Mn形状记忆合金的基础上[15],进一步研究该形状记忆合金的微观结构,探讨其形状记忆效应与微观结构的关系。1 实验

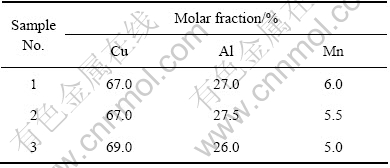

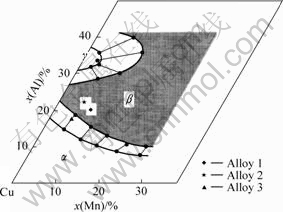

利用高纯度铜、铝、锰制备3种不同成分的Cu-Al-Mn合金,其组成如表1所列。在合金的三元相图中,这3种成分的大致位置如图1 所示。合金经中频真空感应炉熔炼后铸锭,其中1#和2#合金铸锭经 900 ℃均匀化退火处理,再切出若干圆棒和块状样品;3#合金铸锭先切成圆棒和块状样品,再对圆棒和块状样品进行900 ℃均匀化退火处理。

表1 Cu-Al-Mn合金的成分

Table 1 Chemical composition of Cu-Al-Mn alloys

图1 800 ℃时Cu-Al-Mn的三元相图

Fig.1 Phases diagram of Cu-Al-Mn alloy at 800 ℃

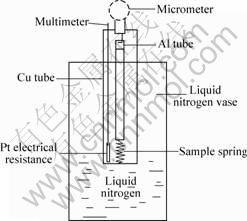

利用电火花加工方法分别将3种合金圆棒制成弹簧样品。弹簧尺寸为d 1.7 mm×5 mm。实验采用的淬火热处理工艺是950 ℃保温0.5 h,室温水淬。采用自制的低温形变量测量装置研究弹簧相变点温度,其示意图如图2所示。

图2 自制弹簧形变量—温度测量装置示意图

Fig.2 Schematic diagram of device designed to measure shape change—temperature

整个装置放置于液氮容器中。测量形变时,弹簧样品通过中间可以活动的细铝管与千分表相连。先压紧弹簧样品使千分表有一个初始示数1.0 mm,然后缓慢地向下移动铜管,使弹簧样品的温度从室温降至 77 K,整个过程的温度变化由与样品等同位置的铂电阻阻值变化获得。当温度降低至合金的马氏体相变点时,弹簧因为发生相变而产生形变,千分表的读数随之变化,从而可以获得弹簧的马氏体相变点温度,同时也测得弹簧的最大低温形变量。

合金块状样品的相变温度Ms通过电阻法获得。样品的尺寸为10 mm×10 mm×5 mm。样品的测温范围是室温至液氮温度(77 K)。

X射线衍射实验及数据处理均在D/MAX-RB转靶衍射仪上进行,Cu靶,操作电压为40 kV,实验采用块状样品。在金相显微镜下观察其表面组织,并对3#合金的金相样品在扫描电镜下进行成分分析。

2 结果与讨论

2.1 热处理及成分对弹簧形状记忆性能的影响

表2所列为弹簧样品低温形变量及相变温度Ms的测量数据。

表2 弹簧从室温到液氮温度的形变量及其相变温度

Table 2 Change of length and Ms temperature for spring samples

由形变量测量结果可以看出,1#合金制作的弹簧具有优异的形状记忆性能;2#合金制作的弹簧,性能次之;3#合金弹簧的性能最差,有的几乎没有记忆性能。这是由于3#合金在切割成棒以后才进行均匀化处理,导致该组合金各个样品成分不同,进而性能差异较大。

由相变温度Ms测量结果可以看出:1#合金样品的平均相变温度Ms为100K左右;2#合金的平均Ms温度在125 K左右;而3#合金的平均Ms温度则在275 K左右,这是由于3种合金的成分不同造成的。与1#合金相比,2#合金中Mn的含量减少0.5%,同时增加0.5%Al,这就造成2#合金的平均Ms温度比1#合金提高25 K左右;3#合金样品因为成分不均匀,并未能发现其中规律,但是其原料配比与前两种合金相比,Mn和Al的含量均减少,这就导致该组样品的相变温度普遍较高。

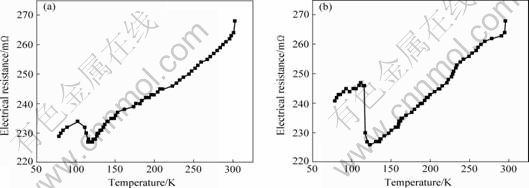

2.2 样品的电阻测量分析

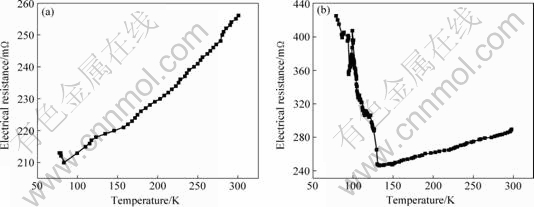

1#合金块状样品的电阻测量结果(见图3)表明,随着温度的降低,淬火前与淬火后样品的电阻都有突变,突变温度为125 K左右,说明样品在淬火前后均发生马氏体相变,相变温度在125 K左右。淬火后的样品电阻突变更为明显,表明淬火能够增强形状记忆效应。

图3 1#合金的块状样品淬火前后的电阻—温度曲线

Fig.3 Curves of temperature—electrical resistance for Alloy 1 before quenching(a) and after quenching(b)

图4所示为2#合金块状样品的电阻—温度曲线。

图4 2#合金的块状样品淬火前后的电阻—温度曲线

Fig.4 Curves of temperature—electrical resistance for Alloy 2 before quenching(a) and after quenching(b)

由图可知,淬火前样品在低温时没有马氏体相变(见图4(a));而淬火后的电阻—温度曲线(见图4(b))则显示,该样品在低温时发生马氏体相变,其相变温度Ms为130 K。这表明淬火使该样品具有低温形状记忆效应。

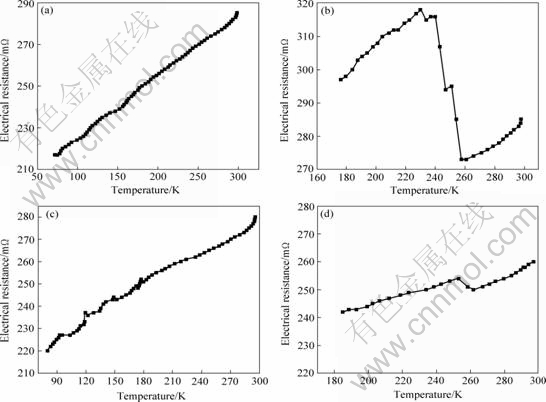

3#合金的两个块状样品的电阻—温度曲线如图5所示。由图可知,该合金样品淬火前在低温下没有发生马氏体相变,而淬火后在260 K左右发生马氏体相变,说明淬火使该样品具有形状记忆性能,但其相变温度Ms不在100 K的低温范围内,而是高达260 K左右,并且由电阻的突变可以看出,3-1#块状样品的形状记忆性能优于3-2#块状样品的。

图5 3#合金块状样品淬火前后的电阻—温度曲线

Fig.5 Curves of temperature—electrical resistance for Alloy 3: (a) Sample 3-1 before quenching; (b) Sample 3-1 after quenching; (c) Sample 3-2 before quenching; (d) Sample 3-2 after quenching

总之,3组样品的电阻测量结果表明,淬火能够有效地提高合金的形状记忆性能。1#合金的性能优于2#合金的,3#合金的相变温度较高、形状记忆性能有好有坏,这与前面弹簧的测量结果一致。

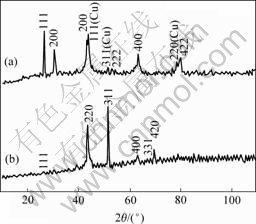

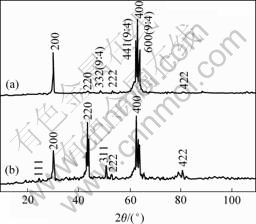

2.3 样品的X射线衍射分析

图6和7所示分别是1#和2#合金块状样品淬火前、后的XRD谱。由图可知,两个样品都是以母相β相的衍射峰为主,淬火前伴有α(Cu)相的衍射峰,说明空冷过程中发生共析转变。但1#合金样品淬火前有很强的β相(111)峰,这表明在空冷过程中,合金同时也发生部分有序化转变[16];而2#合金样品虽然也出现(111)峰,但峰值很低,有序度不高,从而使得由该合金制作的弹簧淬火前几乎没有形状记忆性能。在两个样品淬火后的衍射谱中看不到α相,合金以母相β相存在,说明合金在淬火过程中发生有序化转变,同时共析转变被抑制,而且从制作的弹簧来看,淬火后比淬火前有更好的形状记忆性能。淬火后,1#合金的(111)有序峰仍然存在,并有较强的(311)有序峰,有序度较高;2#样品衍射谱的有序峰峰值较小,故而有序度也较低,相比之下,该组弹簧的记忆性能也稍逊一筹。

图6 1#合金的块状样品淬火前后的XRD谱

Fig.6 XRD patterns for Alloy 1 before quenching(a) and after quenching(b)

图7 2#合金的块状样品淬火前后的XRD谱

Fig.7 XRD patterns for Alloy 2 before quenching(a) and after quenching(b)

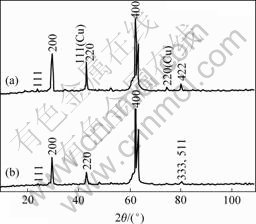

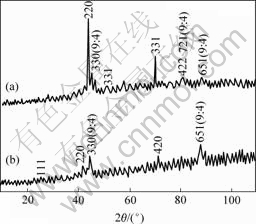

3#合金的两个块状样品经过均匀化退火后,其淬火前后的XRD谱如图8和9所示。从图中可以看出,样品在淬火前均以β相为主,并都存在γ2(Cu9Al4)相;淬火后两个样品仍以β相为主,并且都出现了(111)衍射峰,说明淬火使样品发生了有序化转变,从而使其具有形状记忆效应。值得注意的是,3-2#样品淬火后的衍射峰显示,样品中仍有γ2相存在,再结合该样品的电阻—温度曲线结果可以看出,由于该相的存在使得样品的形状记忆性能较差。

图8 3-1#块状样品淬火前后的XRD谱

Fig.8 XRD patterns for Sample 3-1 before quenching(a) and after quenching(b)

图9 3-2#块状样品淬火前后的XRD谱

Fig.9 XRD patterns for Sample 3-2 before quenching(a) and after quenching(b)

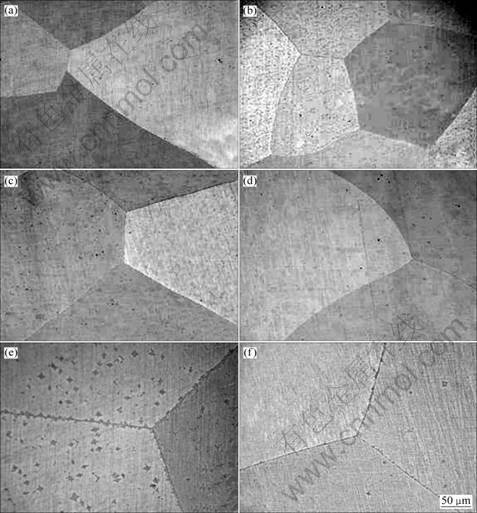

对以上3组样品的X射线衍射分析表明,样品的有序度越高,合金的形状记忆性能越好。α(Cu)相的析出以及γ2相的存在将会降低合金的记忆性能。2.4 样品的金相观察及扫描电镜分析

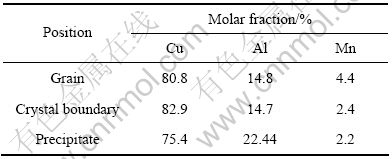

图10所示为合金淬火前后的金相组织照片。图中并看不出1#合金和2#合金样品淬火前是否存在析出物,而淬火前3#合金样品中的析出物则清晰可见,晶界也有析出物聚集。样品扫描电镜分析结果如表3所示。由表可知,基体析出物富含Cu和Al相,推断为γ2(Cu9Al4)相,而晶界则富含Cu,推断是由于α(Cu) 相聚集的结果。3组合金在淬火后都看不出析出物的存在,说明淬火能够抑制共析转变,使合金有序化,从而具有了形状记忆效应,这与X射线衍射分析结果一致。

图10 合金样品淬火前后的金相组织照片

Fig.10 Metallagraphs of Cu-Al-Mn alloys: (a) Alloy 1 before quenching; (b) Alloy 1 after quenching; (c) Alloy 2 before quenching; (d) Alloy 2 after quenching; (e) Alloy 3 before quenching; (f) Alloy 3 after quenching

表3 3#合金样品的EDS成分分析结果

Table 3 Composition of different positions in No.3 alloy by EDS analysis

3 结论

1) 具有良好形状记忆性能的低温Cu-Al-Mn合金,淬火后的XRD谱中除含β相的衍射峰外没有其他相的衍射峰,并且有序峰越高,合金的形状记忆性能越好。

2) 其它相的析出,尤其是α(Cu)相的析出使得合金的形状记忆性能变差。

3) 马氏体相变温度Ms对Mn和Al的含量十分敏感。随着Mn和Al含量的增加,合金的马氏体相变温度Ms降低。

[1] 李 周, 汪明朴, 程建奕, 徐根应, 肖从文. Cu-Al-Mn-Zn-Zr记忆合金的显微组织与力学行为[J]. 中国有色金属学报, 2003, 13(2): 399?403.

LI Zhou, WANG Ming-pu, CHENG Jian-yi, XU Gen-ying, XIAO Cong-wen. Microscopic structure and mechanical behavior of CuAlMnZnZr shape memory alloy[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(2): 399?403.

[2] SANTAMMARTA R, SCHRYVER D. Effect of amorphous- crystalline interfaces on the artensitic trandformation in Ti50Ni25Cu25[J]. Scripta Materialia, 2004, 50: 1423?1427.

[3] 李 周, 汪明朴, 徐根应, 程建奕, 张炳力. Cu-Al-Mn-Zn-Zr记忆合金的应力诱发马氏体相变及其逆转变[J]. 金属学报, 2003, 39(1): 61?65.

LI Zhou, WANG Ming-pu, XU Gen-ying, CHENG Jian-yi, ZHANG Bing-li. Stress-induced martensite transformation and its reversibility in Cu-18.4Al- 8.7Mn-3.4Zn-0.1Zr alloy[J]. Acta Metallurgica Sinica, 2003, 39(1): 61?65.

[4] VERMAUT P, LITYNSKA L, PORTIER R, OCHIN P, DUTKIEWICZ J. The microstructure of melt spun Ti-Ni-Cu-Zr shape memory alloys[J]. Materrials Chemistry and Physics, 2003, 81: 380?382.

[5] 扬 凯, 辜承林. 形状记忆合金的研究与应用[J]. 金属功能材料, 2000, 7(5): 7?12.

YANG Kai, GU Cheng-lin. Research and application of the shape memory alloy[J]. Metallic Functional Materials, 2000, 7(5): 7?12.

[6] MIETTINEN J. Thermodynamic description of the Cu-Al-Mn system in the copper-rich corner[J]. Calphad, 2003, 27(1): 103?114.

[7] 娄明珠, 杨树林, 王碧文, 李 红, 王世民, 王 涛. Cu-11.19Al-6.43Mn合金的形状记忆效应[J]. 中国有色金属学报, 2000, 10(3): 323?325.

LOU Ming-zhu, YANG Shu-lin, WANG Bi-wen, LI Hong, WANG Shi-min, WANG Tao. Shape memory effect of Cu-11.19Al-6.43Mn alloy[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(3): 323?325.

[8] KAINUMA R, TAKAHASHI S, ISHIA K. Ductile shape memory alloys of the Cu-Al-Mn system[J]. Journal de Physique Ⅳ, 1995, 5(C8): 961?966.

[9] SUTOU Y, KAINUMA R, ISHIDA K. Effect of alloying elements on the shape memory properties of ductile Cu-Al-Mn alloys[J]. Mater Sci Eng A, 1999, 273/275: 375?379.

[10] SUTOU Y, OMORI T, WANG J J, et al. Characteristics of Cu-Al-Mn-based shape memory alloys and their applications[J]. Mater Sci Eng A, 2004, 378: 278?282.

[11] PRADO M O, BARILOCHE C A. Martensitic transformation in a mictomagnetic Cu-Al-Mn alloys[J]. Scripta Mater, 2001, 44: 2431?2436.

[12] GIL F J, GUILEMANY J M, FERN?NDEZ J. Kinetic grain growth in β-copper shape memory alloys[J]. Mater Sci Eng A, 1998, 241: 114?121.

[13] OBRADO E, VIVES E, MANOSA L. Spin-glass phase in the intermetallic Cu-Al-Mn compound[J]. Journal of Magnetism and Magnetic Materials, 1999, 196: 634?636.

[14] 李丽辉, 万发荣, 龙 毅. 热处理方法对Cu-Al-Mn合金形状记忆效应的影响[J]. 有色金属, 2003, 55(4): 13?16.

LI Li-hui, WAN Fa-rong, LONG Yi. Effect of heat treatment on shape memory effect of Cu-Al-Mn alloy[J]. Nonferrous Metals, 2003, 55(4): 13?16.

[15] ZHENG Yu-hong, LI Chong-jian, WAN Fa-rong, et al. Cu-Al-Mn alloy with shape memory effect at low temperature[J]. Journal of Alloys and Compounds, 2007, 441: 317?322.

[16] SUGIMOTO S, KONDO S, NAKAMURA H, BOOK D, WANG Y, KAGOTANI T, KAINUMA R, LSHIDA K, OKADA M, HOMMA M. Giant magnetoresistance of Cu3Al-Cu2MnAl melt-spun ribbons[J]. Journal of Alloys and Compounds, 1998, 265: 273?280.

收稿日期:2007-07-25;修订日期:2008-04-15

通讯作者:万发荣,教授,博士;电话/传真:010-62333724;E-mail: wanfr@mater.ustb.edu.cn

摘 要:利用自制的合金低温特性测量装置研究马氏体相变温度Ms为100 K左右的Cu-Al-Mn低温形状记忆合金的形状记忆性能,并采用X射线衍射仪、光学显微镜和扫描电镜等研究其微观结构。结果表明:Cu-Al-Mn合金具有良好的形状记忆性能,其XRD谱中除含β相的衍射峰外没有其他相的衍射峰,并且有序度越高,合金的形状记忆性能越好;其它相的析出尤其是α(Cu)相的大量析出使得合金的形状记忆性能变差;在Cu-Al-Mn合金中,随着Mn和Al含量的增加,其马氏体相变温度降低。

[3] 李 周, 汪明朴, 徐根应, 程建奕, 张炳力. Cu-Al-Mn-Zn-Zr记忆合金的应力诱发马氏体相变及其逆转变[J]. 金属学报, 2003, 39(1): 61?65.

[5] 扬 凯, 辜承林. 形状记忆合金的研究与应用[J]. 金属功能材料, 2000, 7(5): 7?12.

[7] 娄明珠, 杨树林, 王碧文, 李 红, 王世民, 王 涛. Cu-11.19Al-6.43Mn合金的形状记忆效应[J]. 中国有色金属学报, 2000, 10(3): 323?325.

[14] 李丽辉, 万发荣, 龙 毅. 热处理方法对Cu-Al-Mn合金形状记忆效应的影响[J]. 有色金属, 2003, 55(4): 13?16.