中国有色金属学报 2003,(06),1447-1450 DOI:10.19476/j.ysxb.1004.0609.2003.06.023

碳化硅材料在冰晶石熔液中的侵蚀行为

西安交通大学金属材料强度国家重点实验室,西安理工大学材料学院,西安交通大学金属材料强度国家重点实验室,西安交通大学金属材料强度国家重点实验室 西安710049 ,西安710048 ,西安710049 ,西安710049

摘 要:

研究了气、冰晶石、铝液三相区介质在温度为 90 0℃时对碳化硅材料的侵蚀行为。分别用光学显微镜和扫描电镜观察了试样在熔液区域的横截面以及试样与三相区的界面形貌。研究结果表明 :碳化硅材料在熔融的冰晶石混合介质中表现出良好的抗腐蚀性能 ;铝液对碳化硅材料有侵蚀作用 , 而电解质、空气界面对碳化硅有较强的腐蚀行为。分析和探讨了各相介质对碳化硅材料的腐蚀机理以及腐蚀产物的相组成。

关键词:

中图分类号: TG172

收稿日期:2002-11-28

基金:国家重点高科技发展 (863 ) 计划资助项目 (2 0 0 1AA3 3 3 0 10 );

Corrosion behavior of silicon carbide in molten cryolite

Abstract:

The corrosion behavior of silicon carbide materials in three phase zones of atmosphere, electrolyte, molten aluminium was investigated at 900 ℃. The specimen microstructures of cross section in the molten phases were observed by optical microscopy, and the interfacial morphology between sample and each phase was identified by SEM. The results indicate that, silicon carbide materials characterize good corrosion resistance at cryolite solution; molten aluminium can corrode silicon carbide, and the sample at atmosphere, electrolyte interface is corroded badly. The corrosive mechanism of different medium on silicon carbide materials and the phases constitute of corrosively formed materials were analyzed.

Keyword:

silicon carbide; cryolite; corrosion;

Received: 2002-11-28

碳化硅材料是一种先进的陶瓷材料, 具有良好的高温强度、 抗氧化性、 耐腐蚀性、 抗热震性, 以及热膨胀系数低、 导热系数高和优异的半导体特性, 特别是其使用温度可以达到1 600 ℃

1 实验

所用试样为反应烧结碳化硅 (RSSC) 管状试样, 尺寸为d 30 mm×5 mm、 长约180 cm, 其密度为3.017 5 g/cm3, 表观气孔率小于0.5%。 将4 kg的工业原铝块放入粘土结合的石墨坩埚内, 放置在箱式电阻炉中加热至熔化, 继续升温到900 ℃后保温1 h。 随后在熔融的铝液上加入一定量的冰晶石, 由于熔融态时二者存在明显的密度差

在光学显微镜下观察试样在铝液区域、 冰晶石区域横截面的显微组织, 用扫描电镜观察了碳化硅在铝液区以及碳化硅在气、 冰晶石界面的表面形貌。 用D/MAX-RA型X射线衍射仪分析了试样在铝液区域表面附着物和冰晶石熔液表面残渣的相组织。

2 实验结果

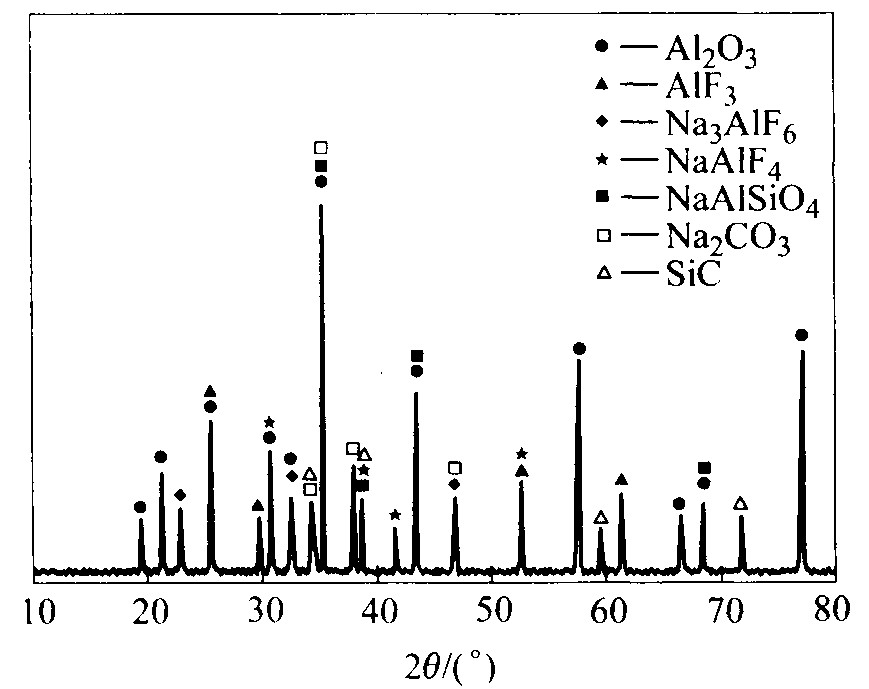

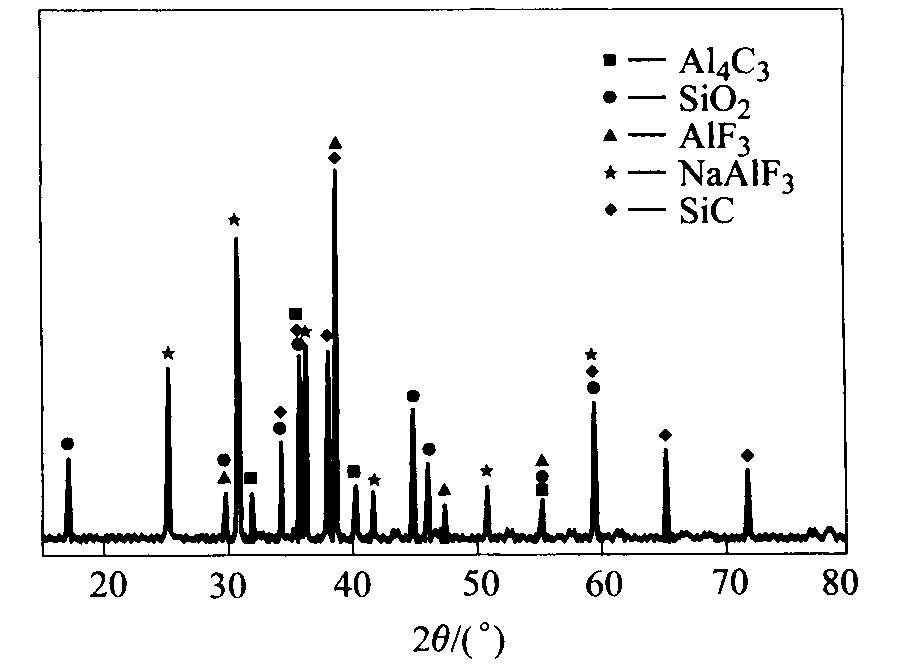

覆盖在熔融的铝液上的冰晶石30 min后, 开始有部分熔融变成透明的熔液浮在铝液上, 另一部分仍以固态形式覆盖其上。 随着浸泡时间的延长, 冰晶石全部变成熔融态的, 大量的灰色絮状物漂浮在电解质冰晶石上, 最后二者结成半凝固状态的团块, 这种絮状物质的X射线衍射图谱如图2所示。 试样在900 ℃铝液中浸泡50 h后, 在铝液中的试样表面上生成一种浅灰色的粉状物, 宏观上未发现明显的侵蚀现象, 试样表面生成物的X射线衍射分析如图3所示。 而在空气/冰晶石的界面处试样管壁开始有较严重腐蚀, 形成月牙状的外形, 最严重处试样外径由原来的30 mm减小到26.8 mm。 试样在空气中靠近冰晶石界面的内外壁被胶状冰晶石覆盖, 除去试样表面的电解质, 在冰晶石和试样壁之间存在一层黑色粉状物质。 碳化硅材料试样在气、 冰晶石界面以及在铝液区域的表面形貌分别如图4和5所示。 反应烧结碳化硅材料在熔液中浸渍50 h后剩余铝液中硅含量由0.02%变为1.37%。

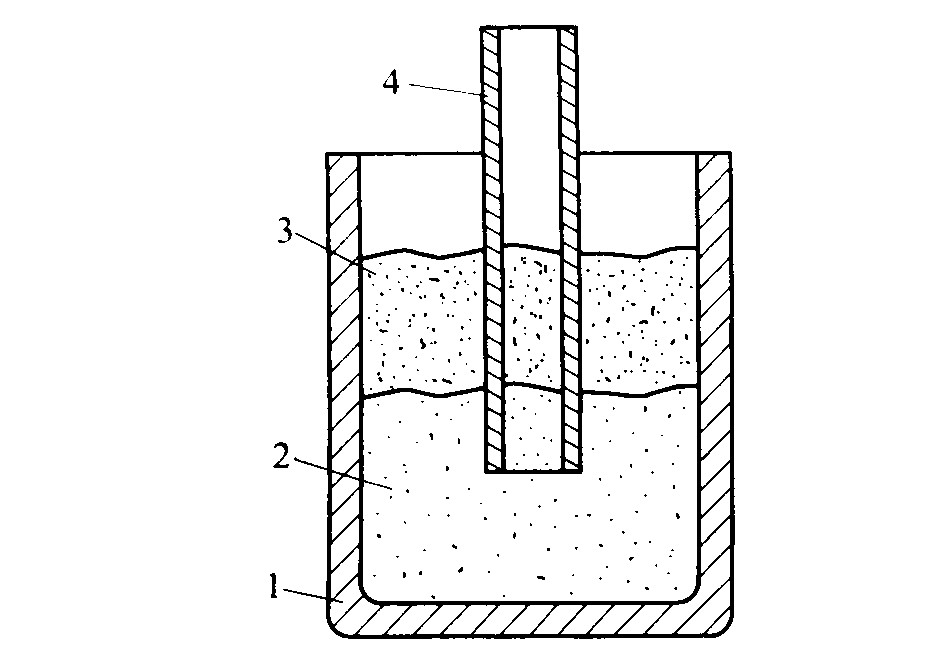

图1 试样的腐蚀试验及三相区分布示意图

Fig.1 Schematic illustration of sample corrosionexperiment and three phases distribution

1—Crucible; 2—Molten aluminium;3—Electrolyte (cryolite) ; 4—Sample

图2 浸泡50 h后冰晶石液面浮渣的X射线衍射图

Fig.2 XRD pattern of scruff on cryolitesolution after marinated for 50 h

图3 浸泡50 h后铝液区试样表面物相的X射线衍射图

Fig.3 XRD pattern of sample surface inmolten aluminium after marinated for 50 h

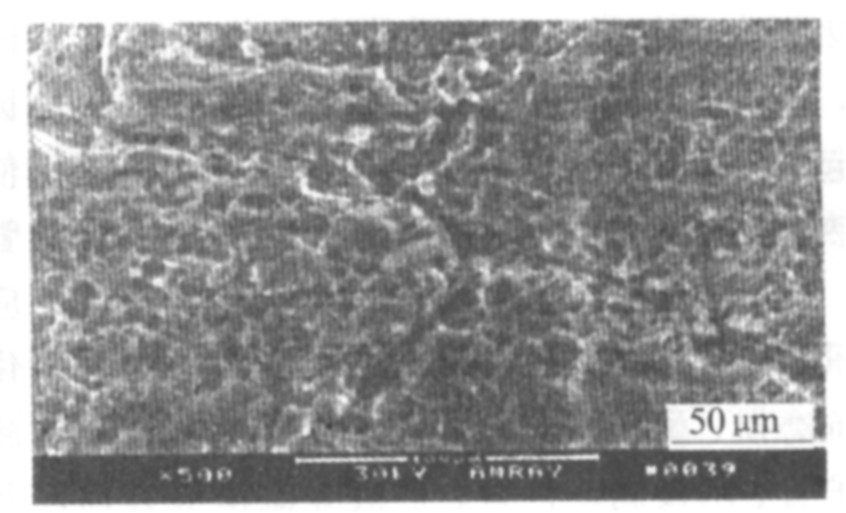

图4 气体、 电解质界面处试样腐蚀表面形貌

Fig.4 Morphology of corrosion sample atatmosphere, electrolyte interface

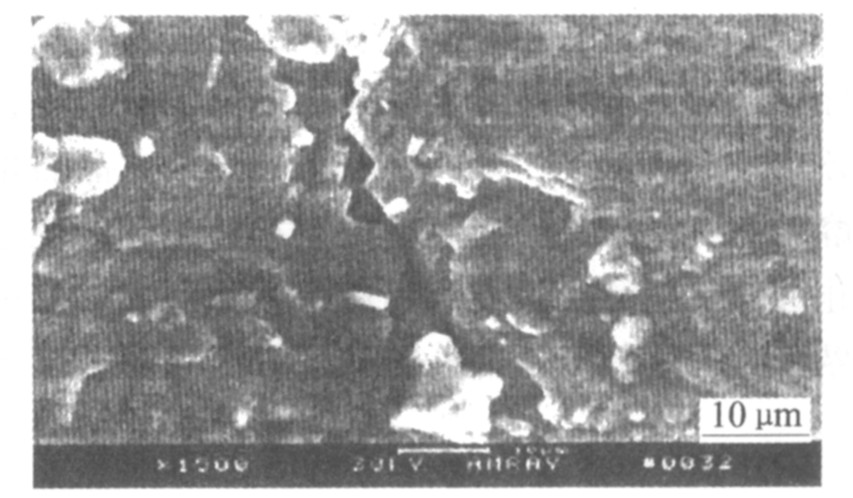

图5 铝液中碳化硅材料的界面形貌

Fig.5 Interfacial morphology of corrosionsample in molten aluminium

3 分析及讨论

3.1碳化硅在气、 冰晶石界面的腐蚀

碳化硅试样在环境中氧的作用下, 先发生氧化反应生成SiO2, 在试样表面生成一层保护膜, 从而阻止材料的进一步氧化。 在电解液、 气体两相交界处发生较严重的腐蚀, 这是由于该处是气、 液 (电解质) 、 固 (试样) 三相的交汇点, 其温度高、 气相活性大, 反应层在气、 液表面张力作用下不断被搅动, 使扩散速度加快; 另外, 在气、 液、 固界面产生的界面张力作用下, 化学反应速度加快。 在电解质与气体共侵蚀作用下, 发生的腐蚀反应为

SiC+2O2 (g) →SiO2+CO2 (g) (1)

2SiO2+NaAlF4 (l) →

SiF4 (g) +NaAlSiO4 (l) (2)

2SiC+NaAlF4+2O2 (g) →

SiF4 (g) +NaAlSiO4 (l) +2C (3)

上述两方面的原因导致了气、 液界处的侵蚀速度显著加快, 加剧了侵蚀现象。 从图4中试样表面形貌可以证实上述反应中有气体的生成, 在冰晶石和试样壁之间存在的一层黑色粉状物为来自于反应式 (3) 生成的碳。 在液体表面张力作用下, 液体不断被搅动, 试样受到液体的冲蚀作用造成在气、 液界处的一部分碳化硅颗粒的剥落, 液面漂浮的熔渣中存在的碳化硅相就是来自于此 (见图2) 。

3.2碳化硅试样在冰晶石熔液中的腐蚀

由热力学计算可知, SiC与Na3AlF6 、 AlF3、 NaAlF4等氟化物反应的自由能变化具有较大的正值, 即在热力学上它们的反应是不能直接进行的

3Na5Al3F14→5Na3AlF6 + 4AlF3 (4)

900 ℃时, 腐蚀介质Na3AlF6和Al2O3形成的胶体处于熔融状态

Na3AlF6 (l) AlF

Al2O32Al3++3O2- (6)

氧化铝在冰晶石-氧化铝熔液中发生一定的溶解 (根据不同的温度, 溶解度约为0.117%~0.20%

Na3AlF6 (l) + Al2O33NaAlOF2 (l) (7)

NaAlOF2Na+ + AlOF-2 (8)

故上述电离反应的结果使这一区域的电解质熔液中存在AlF

Si+O2 (g) →SiO2 (9)

SiC+2O2 (g) →SiO2+CO2 (g) (10)

另外, 石墨坩埚材料也被部分氧化:

C (s) + O2 (g) →CO2 (g) (11)

反应生成的气体溶解于冰晶石熔液中, 并与铝氧氟络合离子AlOF-2反应:

AlOF-2 + CO2→AlF+2 + CO

因此, 在该反应体系中, 腐蚀产物经过如下的化学反应生成:

2Na+ + CO

Na+ +Al3+ +2O2- +SiO2 (s) →

NaAlSiO4 (l) (14)

生成物Na2CO3的粘度较NaAlSiO4低, 所以随着反应的进行, 高粘度生成物NaAlSiO4的增多, 腐蚀产物阻隔了冰晶石与试样基体间的接触和电解质向试样基体的渗入, 腐蚀反应由界面反应变为由扩散机理控制, 从而使试样在这一区域不会出现严重的腐蚀现象。 冰晶石熔液表面浮渣的物相分析 (见图2) , 表明上述反应及生成物的存在。 由于NaAlSiO4来自于反应式 (3) 和 (14) 两个反应, 所以其相对含量也比其它物相高。

3.3碳化硅试样在高温铝液中的侵蚀

根据Al-Si合金相图可知, 硅在铝中形成固溶体时, 其溶解度最高可达到18%

4Al (l) +3SiC (S) →Al4C3+3Si (s) (15)

物相分析表明图3中试样表面生成物为Al4C3。 铝液和碳化硅的反应是通过融解-沉淀机制完成

4 结论

碳化硅材料在气、 冰晶石界面的严重腐蚀试主要由气和液的共侵蚀反应以及液体的冲蚀作用造成; 电解质熔液对碳化硅材料的侵蚀是借助于材料生成的氧化物与冰晶石的反应, 高粘度的生成物NaAlSiO4能有效阻止腐蚀过程的进一步进行; 铝液对碳化硅材料有腐蚀作用。

参考文献

[1] AndreasSonntag.NewR SiCextendsservicelifeinkilnfurniture[J].AmCeramSocBull, 1997, 76 (11) :5154.