DOI: 10.11817/j.ysxb.1004.0609.2020-36486

铁铝共生矿碳热预还原过程矿相转变行为

于海燕1, 2,张继豪1, 2,王明理1, 2,潘晓林1, 2

(1. 东北大学 多金属共生矿生态化冶金教育部重点实验室,沈阳 110819;

2. 东北大学 冶金学院,沈阳 110819)

摘 要:

在提出“非高炉提铁-铝酸钙渣提铝”生态化高效利用新工艺的基础上,系统研究预还原温度、时间、钙铝比、碳氧比等对铁铝共生矿预还原过程中金属化率和矿相转变行为的影响。结果表明:矿石金属化率随预还原温度提高而明显增加;随着还原时间的延长和钙铝比的增加,金属化率均先增加后降低,还原时间和钙铝比分别在30 min和0.8时金属化率达到最高;提高碳氧比有利于提高金属化率,但提高幅度不大。预还原条件对预还原矿矿相的种类影响不大,在初期Fe、2CaO·Al2O3·SiO2、12CaO·7Al2O3、2CaO·SiO2和3CaO·Al2O3相均能生成,提高钙铝比、预还原温度和时间有利于促进2CaO·Al2O3·SiO2向12CaO·7Al2O3和2CaO·SiO2转化。预还原过程工艺条件推荐为:预还原温度1300 ℃,保温时间30 min,钙铝比0.8,碳氧比1.2,此时预还原矿金属化率为63.10%。

关键词:

文章编号:1004-0609(2020)-09-2127-09 中图分类号:TF821 文献标志码:A

我国铝土矿资源主要为一水硬铝石为主的高铝、高硅、低铁的低品位铝土矿,然而随着近十几年来我国氧化铝工业的迅猛发展,我国铝土矿资源的储量和品位均在快速下降,目前,北方铝土矿平均铝硅比已降至4.5以下[1]。同时,我国拥有储量非常丰富的铁铝共生资源,氧化铝和氧化铁含量之和通常达到65%~80%以上,其储量在10亿t以上[2-3]。该矿石特征属于铁铝共生多金属复合矿,有价矿物主要为一水硬铝石或三水铝石、针铁矿、赤铁矿,其中的铁、铝元素主要以微细粒嵌布或以类质同相形式存在于铁、铝矿物中,难以有效地分离,使得铁铝共生资源成为我国典型的难处理呆滞矿石。

近几十年来,我国对铁铝共生资源的开发利用开展了大量的基础研究,其综合利用工艺可主要分为“先选后冶[4-6]”、“先铝后铁[7-9]”、“先铁后铝[10-12]”3种基本方案。“先选后冶”适用于嵌布形式简单的矿物,能够直接分离铁铝矿物,然而绝大部分铁铝共生矿由于共生关系复杂,分离效果差,造成有价元素大量损失;“先铝后铁”主要应用于高铁三水铝石矿,先用拜耳法提取氧化铝,然后通过焙烧还原脱碱赤泥提取铁;“先铁后铝”适用于高铁低品位铝土矿,先将其中的氧化铁还原成金属铁,再利用碱溶液浸出铝酸钙炉渣中的氧化铝,其工艺路线包括“生铁预还原矿法”、“粒铁法”和“烧结-高炉冶炼-氧化铝提取”等[13-15]。以上综合利用铁铝共生资源的方案虽然可达到铁铝分离的技术指标,但由于环保、能耗等因素难以推广到工业生产中。

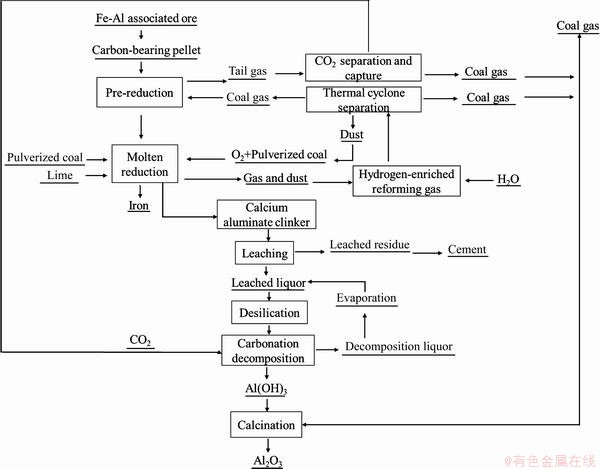

依据铁铝共生矿的工艺矿物学特点,近年来,作者提出了一种生态化高效利用铁铝共生矿的新工艺[16],即“非高炉提铁—铝酸钙渣提铝”,其工艺流程见图1。将铁铝共生矿与煤粉、CaO基熔剂和粘结剂混匀,通过压球机压制成具有一定强度的冷固结含碳球团,含碳球团经烘干后在转底炉内预还原成金属化球团,得到的金属化球团在熔分炉内终还原和熔分,实现渣铁分离;铁用于炼钢生产,铝酸钙渣经过调质处理、控制冷却,得到铝酸钙粉化渣,经碳酸钠溶液常压浸出、脱硅后制备氧化铝。该流程优势在于:1) 基于火法冶金使嵌布复杂的铝铁彻底分离,直接生产高质量铁水,铁回收率接近100%;2) 将焦化、烧结和高炉冶炼三个工序缩短为熔融还原工序,简化了生产流程;3) 以煤代焦直接生产铁水,可减轻对焦煤资源的依赖,显著降低炼铁成本;4) 采用纯氧熔炼,易于CO2循环利用并减少污染;5) 炼铁的同时产生大量高质煤气,并完成构建铝酸钙渣矿物条件,提铝尾渣生产水泥或硅酸钙粉体材料,无固废排出。本文作者以某铁铝共生矿为原料,研究预还原过程的矿相转变规律,从而获得预还原阶段不同工艺条件对金属化率与铁铝矿相转变的影响规律,为此类矿石的开发利用提供指导。

图1 铁铝共生资源生态化高效利用工艺流程

Fig. 1 Flow chart of ecological and efficient utilization of iron-aluminum symbiotic resources

1 实验

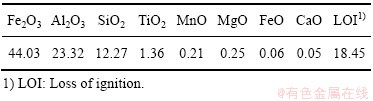

实验所用铝铁铝共生矿成分见表1,矿石中的氧化铁含量为44.03%,氧化铝含量为23.32%,矿石铝硅比仅为1.90。还原剂为普通煤粉,其固定碳含量为78.73%,工业石灰中氧化钙含量为92.86%。

表1 铁铝共生矿的主要成分

Table 1 Compositions of iron-aluminum symbiotic ore (mass fraction, %)

首先将铁铝共生矿磨至粒径74 μm以下,然后将矿粉、煤粉、生石灰按不同钙铝比(C/A,除去与SiO2结合成2CaO·SiO2和TiO2结合成CaO·TiO2之外的CaO与Al2O3的摩尔比)和碳氧比(C/O,配入煤中的碳与铁氧化物中氧的摩尔比)称取混合均匀后压制成生料柱,放入石墨坩埚中。电阻炉中达到预还原温度后,放入石墨坩埚,进行预还原试验,还原结束后立即取出并快速冷却至室温。将预还原矿粉碎后经化学分析计算铁的金属化率,加入10%MgO作为XRD内标计算物相含量,其中金属化率与物相含量计算公式分别见式(1)和(2)。

(1)

(1)

(2)

(2)

式中:M为预还原矿的金属化率,%;wMFe和wTFe分别为预还原矿中的金属铁和全铁含量,%;wi为样品中i相的含量,%;Ii为i相最强衍射峰的强度; 为i相的参比强度;

为i相的参比强度; 为预还原矿中所有物相最强衍射峰强度与其参比强度之比的和。

为预还原矿中所有物相最强衍射峰强度与其参比强度之比的和。

利用X射线荧光光谱仪(XRF, ZSX100e)对铁铝共生矿与预还原矿的化学成分进行分析。铁铝共生矿与预还原矿的物相分析采用X射线衍射仪(XRD, Panalytical PW3040/60),扫描速度为3 (°)/min。利用扫描电子显微镜(SEM, Shimadzu SSX-550)研究预还原矿的微观形貌和微区成分,加速电压为15 kV。

2 结果与讨论

2.1 预还原温度的影响

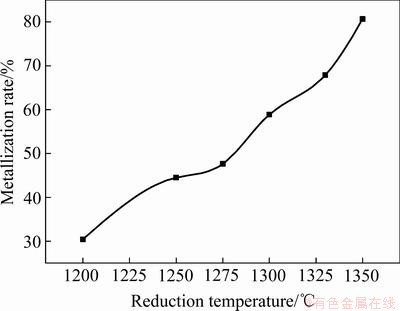

按照C/A=1.2、C/O=1.2配料,在保温30 min条件下考察了不同预还原温度对铁铝共生矿金属化率与矿相转变的影响。预还原矿的金属化率如图2所示。由图2可知,随着还原温度的升高,铁的金属化率呈增加趋势。当还原温度为1200 ℃时,金属化率仅为30.40%,在此温度下铁矿物的还原反应进行比较缓慢,得到的单质铁比较少;当温度升到1300 ℃时,预还原矿的金属化率为58.87%,此时金属化率比较高。在降温过程中,较高温度的预还原矿容易被氧化,因此,预还原矿金属化率也不易过高。还原矿的还原温度直接影响到各反应进行的方向和程度,反应温度除了对金属化率影响较大外,使原子热能量增加,供给质点的移动所需活化能,同时促使尺寸较大的流动单元解体成为尺寸较小的流动单元,从而提高质点的移动能力,对预还原矿中CaO、Al2O3、SiO2和Fe2O3的赋存状态也产生较大影响。

图2 不同温度下预还原矿的金属化率

Fig. 2 Metallization rates of pre-reduced ore at different temperatures

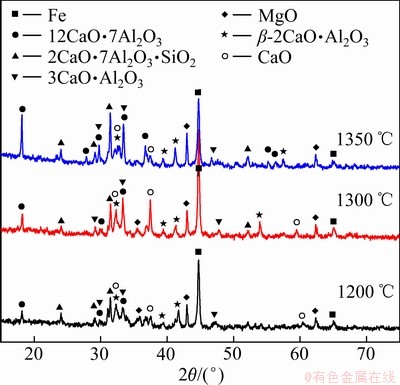

对不同温度下得到的预还原矿进行了XRD分 析,结果如图3所示。由图3可知,在1200 ℃时,预还原矿中已经出现了Fe、β-2CaO·SiO2(β-C2S)、12CaO·7Al2O3(C12A7)、2CaO·Al2O3·SiO2(C2AS)、3CaO·Al2O3(C3A),但其相对含量比较少。由于铝酸钙在高温形成过程主要受扩散控制影响[17-19],在1200 ℃时不利于物质的扩散,反应进程比较缓慢使得各氧化物向产物转化速率和程度均较低,导致β-C2S、C12A7等矿相含量较低。

由表2可知,随着预还原温度的升高,C12A7与β-C2S的含量逐渐增加,C2AS与C3A的含量逐渐减弱,说明升高预还原温度有利于C12A7与β-C2S的生成。综合考虑预还原矿的金属化率、经济性,预还原温度确定为1300 ℃。

图3 不同温度下预还原矿的XRD谱

Fig. 3 XRD patterns of pre-reduced ore at different temperatures

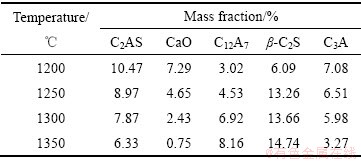

表2 不同温度下预还原矿物相含量

Table 2 Phase compositions of pre-reduced ore at different temperatures

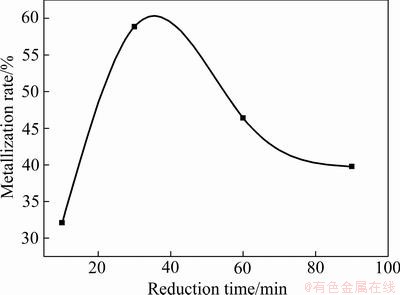

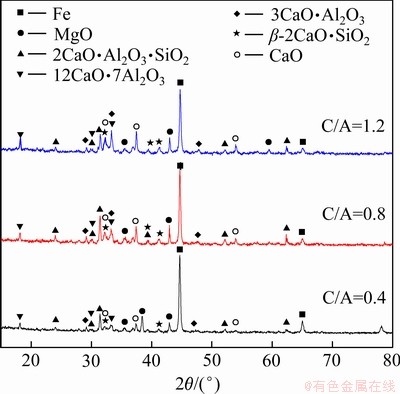

2.2 预还原时间的影响

按照C/A=1.2、C/O=1.2配料,在预还原温度为1300 ℃的条件下保温10 min、30 min、60 min和90 min,预还原矿的金属化率如图4所示。由图4可知,保温时间由10 min增加到30 min,金属化率由32.09%增加到58.87%;保温时间由30 min增加到60 min,金属化率则减少至46.40%;延长保温时间至90 min,金属化率继续降低。导致这一现象的原因是随着保温时间的延长,还原反应趋于完全,煤粉消耗殆尽,部分单质铁发生氧化反应重新被氧化为FeO,导致金属化率下降。因此,从经济性和效率考虑,还原时间确定为30 min。由测定结果计算得出,FeO中铁的含量与MFe的含量之和占全铁的99.90%,说明无论保温时间长短,在1300 ℃下预还原时铁主要以单质铁和氧化亚铁两种形式存在。

图4 不同时间下预还原矿的金属化率

Fig. 4 Metallization rates of pre-reduced ore for different durations

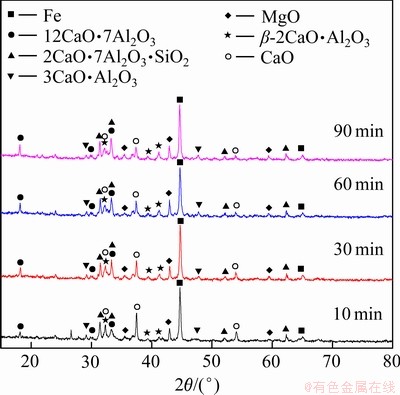

结合图5与表3分析可知,在1300 ℃预还原不同时间时,预还原矿中的物相为Fe、β-C2S、CaO、C12A7、C2AS、C3A。预还原时间为10 min时,即生成Fe、C2AS、C12A7、β-C2S与C3A物相;随着还原时间的延长,预还原矿中物相种类基本没有发生变化。当还原时间为10~90 min时,C2AS和C3A的含量逐渐减少,C12A7与β-C2S的含量逐渐增加,30 min后C12A7的增幅减小。说明延长还原时间能够使在反应初始阶段生成的C2AS与CaO进一步转化成C12A7与β-C2S。还原过程中矿石中的铁氧化物基本被还原为Fe和FeO,FeO在预还原矿中含量过低或结晶状态差,因此,在XRD谱中未见FeO的衍射峰。

图5 不同时间下预还原矿的XRD谱

Fig. 5 XRD patterns of pre-reduced ore for different durations

表3 不同时间预还原矿物相含量

Table 3 Phase compositions of pre-reduced ore for different durations

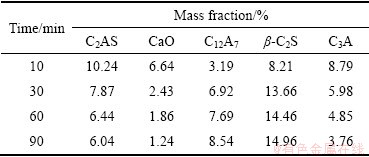

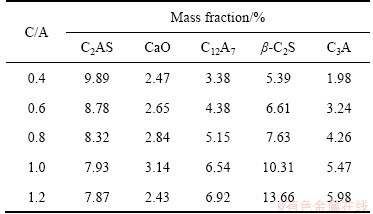

2.3 配钙量的影响

在预还原温度为1300 ℃、保温时间为30 min、C/O为1.2,C/A分别为0.4、0.6、0.8、1.0、1.2时预还原矿的金属化率如图6所示。

图6 不同C/A下预还原矿的金属化率

Fig. 6 Metallization rates of pre-reduced ore with different C/A ratios

由图6可知,随着钙铝比的增加,铁的金属化率先增加后降低;在C/A为0.8时,金属化率达到最大,为63.10%。在预还原矿中铁主要以单质铁和氧化亚铁的形式存在。由于Fe2O3的稳定区域非常小,在预还原过程中,少量的CO就可以使Fe2O3完全被还原成Fe3O4。Fe3O4也可以继续被还原,但Fe3O4的还原所要求的CO浓度比较高,在900 ℃以上的高温下,若有SiO2存在,更有利于其还原过程:

2Fe3O4+3SiO2+2CO=3(2FeO·SiO2)+2CO2 (3)

而CaO和2FeO·SiO2发生如下反应:

2CaO+2FeO·SiO2=2CaO·SiO2+2FeO (4)

当钙铝比小于0.8时,随着CaO加入量的增加,有利于置换出2FeO·SiO2中的FeO,从而促进了FeO的还原。但当钙铝比大于0.8后,CaO与SiO2反应生成2CaO·SiO2,使游离的SiO2量减少,不利于反应(3)的正向进行,从而降低了铁的金属化率。

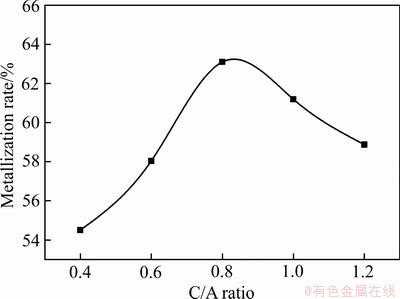

图7与表4列出了不同C/A预还原矿XRD分析结果。钙铝比在0.4~1.2的范围内,物相的组成变化不大,主要为Fe、β-C2S、CaO、C12A7、C2AS、C3A。随着C/A的升高,C2AS的衍射特征峰强度逐渐减小,β-C2S与C12A7的特征峰强度逐渐增强,说明提高C/A将促使C2AS结合CaO向β-C2S和C12A7转化,进而增加了C12A7的生成量,这与C2AS与CaO纯体系反应的结果相同[20]。C/A最低为0.4时,依然有未反应的CaO相,主要原因是还原温度较低,反应速率慢,反应进行不够充分。

图7 不同C/A下预还原矿的XRD谱

Fig. 7 XRD patterns of pre-reduced ore with different C/A ratios

表4 不同C/A时预还原矿物相含量

Table 4 Phase compositions of pre-reduced ore with different C/A ratios

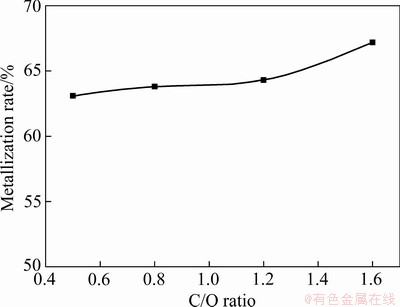

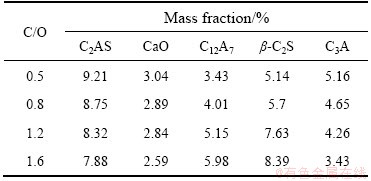

2.4 配碳量的影响

在C/A=0.8、预还原温度为1300 ℃、保温30 min的条件下,研究了C/O依次为0.5、0.8、1.2、1.6对预还原过程金属化率和矿相转变的影响。预还原矿的金属化率如图8所示。由图8可知,当温度为1300 ℃时,随着配碳量的增加,预还原矿的金属化率呈增加趋势,但是增加的幅度不大。随着配碳量的增加,铁金属化率升高的原因是,在预还原矿的还原过程碳不仅起还原剂的作用,同时,碳燃烧放出大量的热,温度升高促进铁氧化物的还原。因此,使得铁的金属化率随着配碳量的增加而呈增加趋势。

图8 不同C/O下预还原矿的金属化率

Fig. 8 Metallization rates of pre-reduced ore with different C/O ratios

图9与表5所示为不同C/O的预还原矿XRD分析结果,可知随着配碳量的增加,促进预还原矿中CaO、Al2O3、SiO2的相互反应。因此,随着配碳量的增加,预还原矿中的β-C2S与C12A7的含量增加,但是增加的幅度不大,C2AS、C3A与CaO的含量随着配碳量的增加而减少。

图9 不同C/O预还原矿的XRD谱

Fig. 9 XRD patterns of pre-reduced ore with different C/O ratios

表5 不同C/O时预还原矿物相含量

Table 5 Phase compositions of pre-reduced ore with different C/O ratios

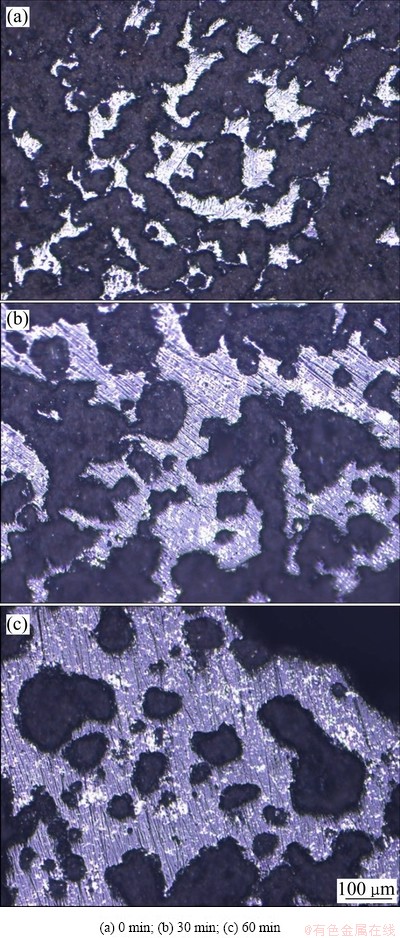

2.5 预还原矿微观形貌

图10所示为C/A=1.2、C/O=1.2、预还原温度为1300 ℃条件下不同保温时间的预还原矿微观形貌。由图10可看出,当温度为1300 ℃时,预还原矿中开始出现液相,且随着保温时间的延长液相量迅速增多。液相量的增多,有利于预还原矿反应的快速进行。

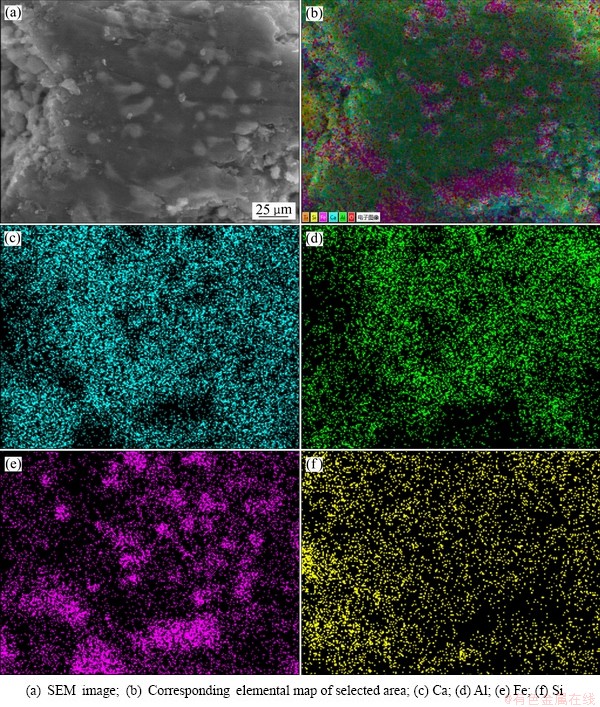

通过SEM对预还原矿的微观形貌及元素分布进行分析,其结果如图11所示。预还原矿微观形貌表面粗糙,形貌分为2个区域:灰白色区域和深灰色区域,深灰色区域面积大,将灰白色区域包裹。由面扫描结果(见图11(b)~(f))可知,在预还原矿中的还原过程中,生成的Fe集中在灰白色区域。而Si分布相对比较均匀。Ca和Al主要分布在深灰色区域,Ca分布在Al周围,扩散至氧化铝晶格内部破坏Al—O键,生成铝酸钙化合物。因此,深灰色区域主要是β-C2S、C12A7、C2AS、C3A的生成区域。

图10 不同保温时间预还原矿微观形貌

Fig. 10 Microstructures of pre-reduced ore with different durations

3 结论

1) 铁铝共生矿预还原过程金属化率随还原温度提高而明显增加;在还原温度为1300 ℃时,随着还原时间的延长和C/A的增加,金属化率均先增加后降低,分别在30 min和C/A=0.8达到最高;提高C/O有利于提高金属化率,但提高幅度不大。

2) 预还原温度、预还原时间、C/A与C/O对预还原矿相的种类影响不大,在预还原初期Fe、C2AS、C12A7、β-C2S与C3A相均能生成,提高C/A、预还原温度和时间能够促进C2AS向C12A7和β-C2S转化。

图11 预还原矿元素分布(1300 ℃、30 min、C/A=1.2、C/O=1.2)

Fig. 11 Elemental distribution of pre-reduced ore (1300 ℃, 30 min, C/A=1.2, C/O=1.2)

3) 预还原过程工艺条件:预还原温度为1300 ℃,保温时间为30 min,C/A为0.8,C/O为1.2,此时预还原矿中铁的金属化率为63.10%,预还原矿的主要物相为Fe、β-C2S、C12A7、C2AS、C3A。

REFERENCES

[1] 顾松青. 我国的铝土矿资源和高效低耗的氧化铝生产技术[J]. 中国有色金属学报, 2005, 14(S1): 91-97.

GU Song-qing. Alumina production technology with high efficiency and low consumption from Chinese bauxite resource[J]. The Chinese Journal of Nonferrous Metals, 2005, 14(S1): 91-97.

[2] 王瑞湖, 李 梅, 陈定雄. 广西红土型高铁三水铝土矿资源潜力预测[J]. 地质通报, 2011, 30(8): 1303-1311.

WANG Rui-hu, LI Mei, CHEN Ding-xiong. Resource potential prediction for lateritic high-iron gibbsite bauxite deposits in Guangxi[J]. Geological Bulletin of China, 2011, 30(8): 1303-1311.

[3] LIU Xue-fei, WANG Qing-fei, ZHANG Qi-zuan, FENG Yue-wen, CAI Shu-hui. Mineralogical characteristics of the superlarge quaternary bauxite deposits in Jingxi and Debao counties, western Guangxi, China[J]. Journal of Asian Earth Sciences, 2012, 52: 53-62.

[4] YU Xin-yang, WANG Hao-lin, WANG Qiang-qiang, FENG Bo, ZHONG Hong. Flotation of low-grade bauxite using organosilicon cationic collector and starch depressant[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 1112-1117.

[5] 陈志友, 冯其明, 石 晴. 低品位高铁铝土矿工艺矿物学与铁的回收技术研究[J]. 矿物学报, 2018, 38(1): 123-128.

CHEN Zhi-you, FENG Qi-ming, SHI Qing. A study on process mineralogy of low-grade high-iron bauxite and iron recovery technology[J]. Acta Mineralogica Sinica, 2018, 38(1): 123-128.

[6] 李光辉, 董海刚, 肖春梅, 范晓慧, 郭宇峰, 姜 涛. 高铁铝土矿的工艺矿物学及铝铁分离技术[J]. 中南大学学报(自然科学版), 2006, 372(2): 235-240.

LI Guang-hui, DONG Hai-gang, XIAO Chun-mei, FAN Xiao-hui, GUO Yu-feng, JIANG Tao. Mineralogy and separation of aluminum and iron from high ferrous bauxite[J]. Journal of Central South University (Science and Technology), 2006, 372(2): 235-240.

[7] PAN Xiao-lin, YU Hai-yan, TU Gan-feng. Reduction of alkalinity in bauxite residue during Bayer digestion in high-ferrite diasporic bauxite[J]. Hydrometallurgy, 2015, 151: 98-106.

[8] 刘桂华, 张 明, 肖 伟, 彭志宏, 周秋生, 李小斌. 高铁一水硬铝石型铝土矿的低钙比烧结[J]. 中国有色金属学报, 2008, 18(10): 1903-1908.

LIU Gui-hua, ZHANG Ming, XIAO Wei, PENG Zhi-hong, ZHOU Qiu-sheng, LI Xiao-bin. Sintering process of diasporic bauxite with high iron content at low ratio of lime to silica for alumina production[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1903-1908.

[9] LI Xiao-bin, YU Shun-wen, DONG Wen-bo, CHEN Yong-kun, ZHOU Qiu-sheng, QI Tian-gui, LIU Gui-hua, PENG Zhi-hong, JIANG Yong-yong. Investigating the effect of ferrous ion on the digestion of diasporic bauxite in the Bayer process[J]. Hydrometallurgy, 2015, 152(1): 183-189.

[10] 胡文韬, 王化军, 季春伶, 孙传尧, 于宏东, 张云海. 基于直接还原的高铁铝土矿选择性富集[J]. 中南大学学报(自然科学版), 2012, 43(10): 3755-2762.

HU Wen-tao, WANG Hua-jun, JI Chun-ling, SUN Chuan-yao, YU Hong-dong, ZHANG Yun-hai. Selective enrichment of ferric bauxite based on direct-reduction process[J]. Journal of Central South University (Science and Technology), 2012, 43(10): 3755-2762.

[11] LI Guang-hui, LUO Jun, JIANG Tao, LI Zhuo-xuan, PENG Zhi-wei, ZHANG Yuan-bo. Digestion of alumina from non-magnetic material obtained from magnetic separation of reduced iron-rich diasporic bauxite with sodium salts[J]. Metals, 2016, 6(11): 1-9.

[12] ZHANG Ying-yi, Lü Wei, QI Yuan-hong, ZOU Zong-shu. Recovery of iron and calcium aluminate slag from high-ferrous bauxite by high-temperature reduction and smelting process[J]. International Journal of Minerals, Metallurgy, and Materials, 2016, 23(8): 881-890.

[13] 佟志芳. 广西贵港高铁铝土矿综合利用的研究[D]. 沈阳: 东北大学, 2005.

TONG Zhi-fang. Research on comprehensive utilization of iron-bearing bauxite in Guigang Guangxi[D]. Shenyang: Northeastern University, 2005.

[14] TIAN Yong-pan, PAN Xiao-lin, YU Hai-yan, TU Gan-feng. Formation mechanism of calcium aluminate compounds based on high-temperature solid-state reaction[J]. Journal of Alloys and Compounds, 2016, 670: 96-104.

[15] ZHANG Zuo-liang, CHEN Ren, SUN Ye, ZHU Ya-dong, LI Xiao-liang, LI Ling-ling, ZOU Zong-shu. Non-isothermal reduction characteristics of roasted high alumina iron ore pellets[J]. Canadian Metallurgical Quarterly, 2017, 56(2): 148-155.

[16] 于海燕, 武建强, 潘晓林, 刘保伟, 王 波, 毕诗文, 顾松青. 一种铁铝共生矿的综合利用方法: 中国, 201210069914.4[P]. 2012-03-16.

YU Hai-yan, WU Jian-qiang, PAN Xiao-lin, LIU Bao-wei, WANG Bo, BI Shi-wen, GU Song-qing. A comprehensive utilization method of iron-aluminum symbiotic ore: China, 201210069914.4[P]. 2012-03-16.

[17] MOHAMED B M, SHARP J H. Kinetics and mechanism of formation of tricalcium aluminate, Ca3Al2O6[J]. Thermochimica Acta, 2002, 388(1): 105-114.

[18] 潘晓林, 董凯伟, 侯宪林, 于海燕, 涂赣峰, 毕诗文. 含硼铝酸钙熟料高温成矿机理及其浸出性能[J]. 中国有色金属学报, 2014, 24(6): 1663-1670.

PAN Xiao-lin, DONG Kai-wei, HOU Xian-lin, YU Hai-yan, TU Gan-feng, BI Shi-wen. High-temperature metallogenic mechanism and leaching property of calcium aluminate clinker with B2O3[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1663-1670.

[19] IFTEKHARS, GRINSJ, SVENSSON G, LOOF J, JARMAR T, BOTTON G A, ANDREI C M, ENGQVIST H. Phase formation of CaAl2O4 from CaCO3-Al2O3 powder mixtures[J]. Journal of the European Ceramic Society, 2008, 4(28): 747-756.

[20] PAN Xiao-lin, ZHANG Di, WU Yan, YU Hai-yan. Synthesis and characterization of calcium aluminate compounds from gehlenite by high-temperature solid-state reaction[J]. Ceramics International, 2018, 44(12): 13544-13550.

Mineral transition of iron-aluminum symbiotic ore during carbothermal pre-reduction process

YU Hai-yan1, 2, ZHANG Ji-hao1, 2, WANG Ming-li1, 2, PAN Xiao-lin1, 2

(1. Key Laboratory for Ecological Metallurgy of Multimetallic Mineral, Ministry of Education, Northeastern University, Shenyang 110819, China;

2. School of Metallurgy, Northeastern University, Shenyang 110819, China)

Abstract: The efficient utilization of iron-aluminum symbiotic resources is great significance to the healthy development of aluminum industry and iron and steel industry in China. Based on the new technology of “non-blast furnace to extract iron-calcium aluminate slag to extract aluminum”, the effects of pre-reduction temperature, time, C/A ratio, C/O ratio on the metallization rate and phase transformation behavior of iron-aluminum symbiotic ore in the pre-reduction process were systematically studied. The metallization rate of ore increases obviously with the increase of pre-reduction temperature; with the extension of reduction time and the increase of C/A ratio, the metallization rate first increases and then decreases, which reaches the maximum for 30 min and 0.8, respectively. The increase of C/O ratio is conducive to the increase of metallization rate, but the increase range is not obvious. The pre-reduction conditions have little effect on the phase types of pre-reduced ore. In the early stage, the phases of Fe, 2CaO·Al2O3·SiO2, 12CaO·7Al2O3, 2CaO·SiO2 and 3CaO·Al2O3 can be formed. Increasing the C/A ratio, the pre-reduction temperature and time can promote the transformation of 2CaO·Al2O3·SiO2 to 12CaO·7Al2O3 and 2CaO·SiO2. The recommended conditions of pre-reduction process are that the pre-reduction temperature is 1300 ℃, the holding time is 30 min, the C/A ratio is 0.8, the C/O ratio 1.2, and the metallization rate of pre-reduction ore is 63.10%.

Key words: iron-aluminum symbiotic resource; carbothermic reduction; metallization rate; calcium aluminate; dicalcium silicate

Foundation item: Project(51374065) supported by the National Natural Science Foundation of China

Received date: 2019-10-25; Accepted date: 2020-04-20

Corresponding author: PAN Xiao-lin; Tel: +86-24-83686460; E-mail: panxl@smm.neu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51374065)

收稿日期:2019-10-25;修订日期:2020-04-20

通信作者:潘晓林,副教授,博士;电话:024-83686460;E-mail:panxl@smm.neu.edu.cn

摘 要:在提出“非高炉提铁-铝酸钙渣提铝”生态化高效利用新工艺的基础上,系统研究预还原温度、时间、钙铝比、碳氧比等对铁铝共生矿预还原过程中金属化率和矿相转变行为的影响。结果表明:矿石金属化率随预还原温度提高而明显增加;随着还原时间的延长和钙铝比的增加,金属化率均先增加后降低,还原时间和钙铝比分别在30 min和0.8时金属化率达到最高;提高碳氧比有利于提高金属化率,但提高幅度不大。预还原条件对预还原矿矿相的种类影响不大,在初期Fe、2CaO·Al2O3·SiO2、12CaO·7Al2O3、2CaO·SiO2和3CaO·Al2O3相均能生成,提高钙铝比、预还原温度和时间有利于促进2CaO·Al2O3·SiO2向12CaO·7Al2O3和2CaO·SiO2转化。预还原过程工艺条件推荐为:预还原温度1300 ℃,保温时间30 min,钙铝比0.8,碳氧比1.2,此时预还原矿金属化率为63.10%。

[1] 顾松青. 我国的铝土矿资源和高效低耗的氧化铝生产技术[J]. 中国有色金属学报, 2005, 14(S1): 91-97.

[2] 王瑞湖, 李 梅, 陈定雄. 广西红土型高铁三水铝土矿资源潜力预测[J]. 地质通报, 2011, 30(8): 1303-1311.

[5] 陈志友, 冯其明, 石 晴. 低品位高铁铝土矿工艺矿物学与铁的回收技术研究[J]. 矿物学报, 2018, 38(1): 123-128.

[6] 李光辉, 董海刚, 肖春梅, 范晓慧, 郭宇峰, 姜 涛. 高铁铝土矿的工艺矿物学及铝铁分离技术[J]. 中南大学学报(自然科学版), 2006, 372(2): 235-240.

[8] 刘桂华, 张 明, 肖 伟, 彭志宏, 周秋生, 李小斌. 高铁一水硬铝石型铝土矿的低钙比烧结[J]. 中国有色金属学报, 2008, 18(10): 1903-1908.

[10] 胡文韬, 王化军, 季春伶, 孙传尧, 于宏东, 张云海. 基于直接还原的高铁铝土矿选择性富集[J]. 中南大学学报(自然科学版), 2012, 43(10): 3755-2762.

[13] 佟志芳. 广西贵港高铁铝土矿综合利用的研究[D]. 沈阳: 东北大学, 2005.

[16] 于海燕, 武建强, 潘晓林, 刘保伟, 王 波, 毕诗文, 顾松青. 一种铁铝共生矿的综合利用方法: 中国, 201210069914.4[P]. 2012-03-16.

[18] 潘晓林, 董凯伟, 侯宪林, 于海燕, 涂赣峰, 毕诗文. 含硼铝酸钙熟料高温成矿机理及其浸出性能[J]. 中国有色金属学报, 2014, 24(6): 1663-1670.