Ta-2.5W合金晶粒细化工艺研究

北京有色金属研究总院有色金属加工工程研究中心

宝钛集团有限公司研发中心

摘 要:

通过分析合金的金相组织, 研究了变形程度、退火工艺和原始晶粒尺寸对Ta-2.5W合金晶粒大小的影响, 提出了Ta-2.5W合金晶粒细化措施:原始晶粒尺寸对Ta-2.5W合金冷变形-再结晶后的晶粒尺寸影响显著, 采用大变形程度的开坯加工, 充分破碎电子束熔炼产生的粗大晶粒, 有利于最终得到晶粒细小的制品;在相同的退火工艺下 (1400℃×30 min) , 当冷摆辗变形程度从55%增大到80%时, 再结晶晶粒大小基本保持不变;认为在总变形程度不变情况下, 采用增加变形及再结晶退火道次的方式有利于细化晶粒;适当提高再结晶退火温度和减少保温时间, 有利于细化再结晶晶粒;通过控制原始晶粒尺寸、冷变形程度、退火温度等因素, 平均晶粒尺寸35 mm的Ta-2.5W合金铸态组织可以细化到2040μm。

关键词:

中图分类号: TG146.416

收稿日期:2007-11-20

Grain Refining Technique of Ta-2.5W Alloy

Abstract:

The effects of deformation extent, heat treatment process and original grain size on the average grain size of Ta-2.5W alloy were investigated by analysis of metallographic structure of the alloy.The results showed that original grain size affected obviously the recrystallization grain size of cold deformed Ta-2.5W alloy.Using large deformation to crush the big grain manufactured by electron bombardment melting was helpful to obtain the products with tiny grain.Adopted the same annealing process (at 1400 ℃ for 30 min) , the recrystallization grain size of Ta-2.5W alloy basically kept invariant, when cold deformation extent increased from 55% to 80%.If the total deformation extent was set, increasing the times of deformation and annealing was helpful to refine the grains.It was useful for refining the recrystallization grain size that to increase annealing temperature and shorten the time properly.By control the original grain size, cold deformation extent and annealing temperature, the average grain size of the alloy could be refined to 20~40 μm.

Keyword:

Ta-2.5W alloy;grain refining;deformation and heat treatment;the average grain size;

Received: 2007-11-20

钽钨合金具有耐高温、 高密度、 化学性能稳定、 抗腐蚀能力强和塑性加工性能好等特点, 是航空航天、 化学、 核工业、 高温技术等领域不可缺少的重要材料

电子束熔炼是制备钽钨合金块材的主要手段之一, 它利用电子枪将几十至数百千瓦的高能电子束聚焦在1 cm2左右的焦点上, 产生3500 ℃以上的高温, 从而使坯料熔化。 熔化的金属滴入熔池, 经结晶器冷却后, 凝固成铸锭。 电子束熔炼法对原料要求不高, 采用冶金级钽粉和钨粉即可, 还可以有效去除材料中的各种杂质, 特别是有害的低熔点杂质, 而且铸锭的相对密度明显高于粉末冶金法制得的锭坯。 但是由于电子束熔炼法的自身特点, 使得很难通过控制铸造时的结晶条件来实现晶粒细化, 导致铸锭的晶粒粗大, 平均达到3~5 mm。 因此, 需要通过变形及热处理工艺进行晶粒细化, 改善材料的组织结构, 提高其塑性加工性能和机械性能

本文研究了电子束熔炼得到的Ta-2.5W合金的晶粒细化工艺。 通过分析合金的金相组织, 研究了变形程度、 退火工艺和原始晶粒尺寸对Ta-2.5W合金晶粒大小的影响。

1 实 验

1.1 Ta-2.5W合金铸锭的制备

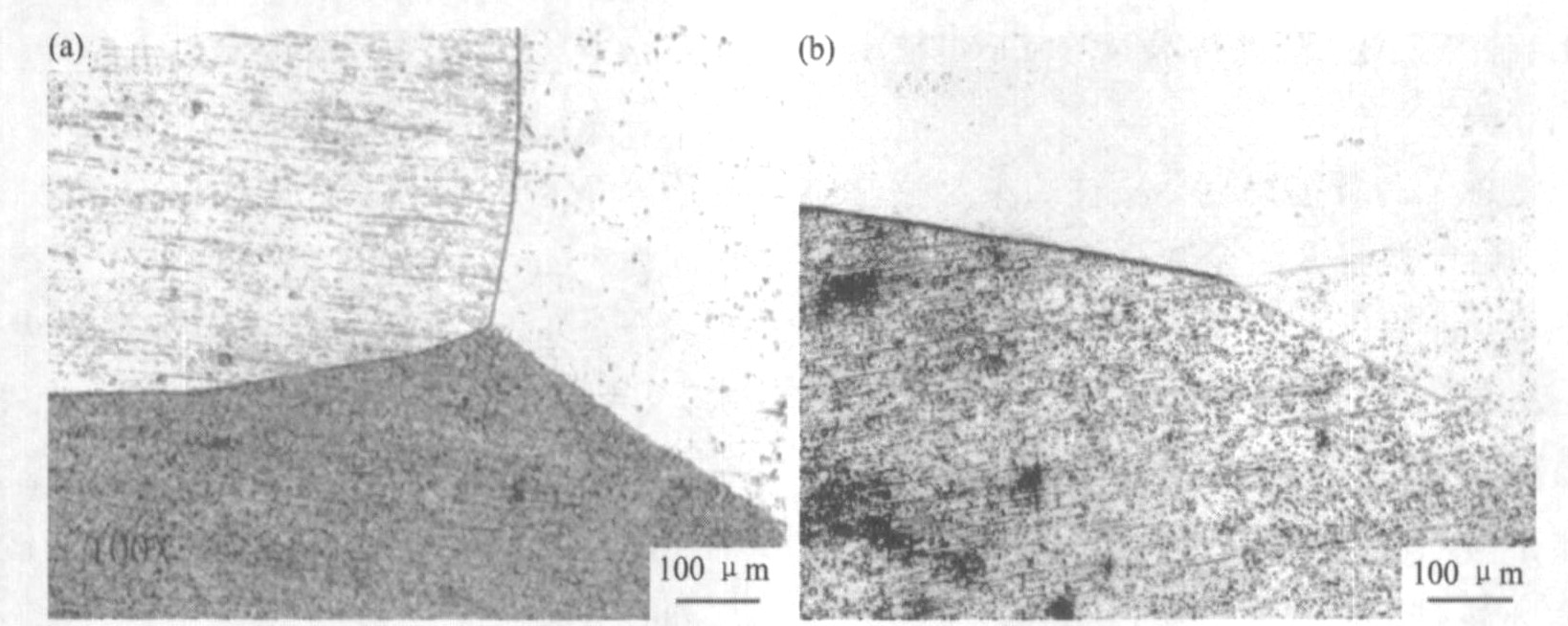

首先, 将冶金级钽粉和钨粉按比例充分混合, 然后等静压压制成型 (成型压力为300 MPa, 保压时间为3 min) , 再经过2100 ℃真空垂熔烧结得到钽钨合金坯条, 最后采用120 kW电子束炉熔炼两次, 得到Φ 72 mm×200 mm的Ta-2.5W合金铸锭。 铸锭的晶粒较为粗大, 其表层的晶粒尺寸平均为4 mm, 铸锭心部晶粒更为粗大。 图1为铸锭表层和心部的金相照片。

铸锭的成分分析表明 (%, 质量分数) : W含量为2.45, Nb, Fe, Mo, Ti, Si, C, O, N等杂质总量<0.02, 余量为钽。 其中W, Nb, Fe, Mo, Si, Ti采用光谱法检测, ICP方法检测, O和N采用惰气脉冲红外导热法检测, C采用高频燃烧红外法检测。

1.2 Ta-2.5W合金晶粒细化工艺试验

将上述Ta-2.5W合金铸锭扒皮至Φ 68 mm, 切分为两部分, 然后在其他工艺条件相同情况下 (箱式电阻炉加热至1000 ℃, 保温1 h) , 分别经过一镦一拔和两镦两拔及锻后扒皮, 最终得到Φ 35 mm的锻棒A和Φ 32 mm的锻棒B。 根据文献

为研究变形程度对Ta-2.5W合金晶粒大小的影响, 取自锻棒B退火后的试样分别经过55%, 70%和80%的冷摆辗变形, 然后进行真空再结晶退火 (1400 ℃×30 min, 真空度1.33×10-3 Pa) , 通过金相照片观察变形程度对晶粒大小的影响。

为研究退火温度对Ta-2.5W合金晶粒大小的影响, 将变形程度为80%的冷摆辗试样, 分别在1350, 1400和1500 ℃下进行真空再结晶退火, 保温时间均为30 min, 真空度为1.33×10-3 Pa, 然后分别观察其金相组织。

为研究初始晶粒尺寸对Ta-2.5W合金晶粒大小的影响, 取自锻棒A和B再结晶退火后的试样 (初始晶粒尺寸不同) , 经冷摆辗变形80%和1420 ℃×30 min真空退火后, 分别观察其金相组织。

2 结果与讨论

根据约翰逊一梅厄方程, 再结晶后晶粒尺寸d与形核率N及长大速率G之间存在下列关系

式中, N为形核率, G为长大线速度, K为比例常数。 由此式可知, 再结晶后的晶粒大小决定于G/N比值。 因此, 通过控制影响N和G的各种因素, 使G/N比值减小, 即可达到细化再结晶晶粒的目的。

下面将通过该公式分析变形程度、 再结晶退火工艺、 原始晶粒大小对Ta-2.5W合金晶粒大小的影响。

2.1 变形程度对Ta-2.5W合金晶粒大小的影响

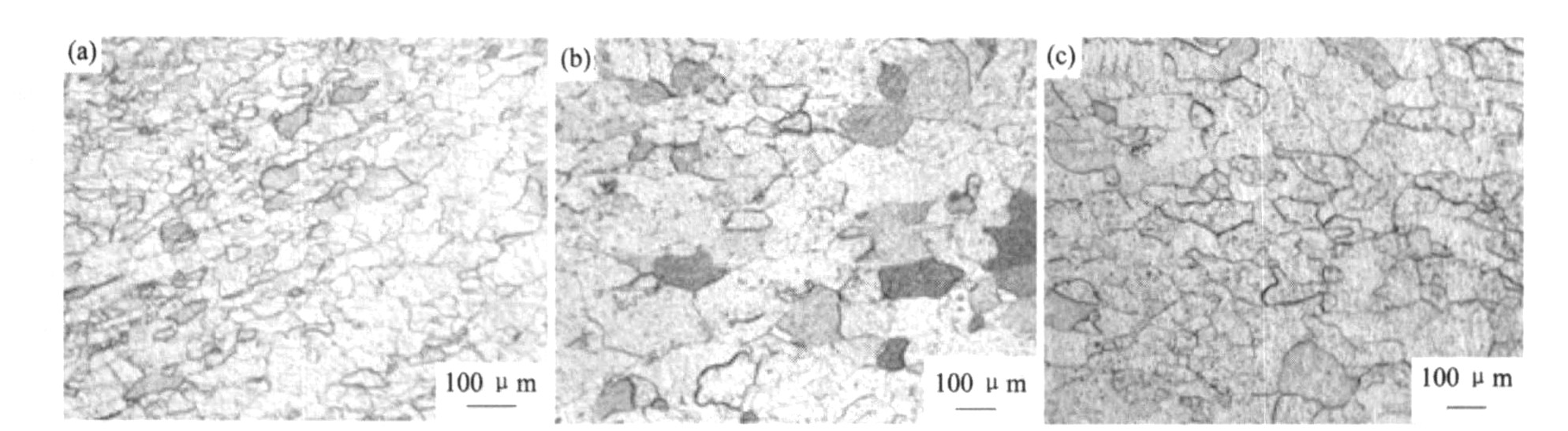

图2是不同冷摆辗变形程度的Ta-2.5W合金试样, 经过1400 ℃×30 min真空退火后的金相照片。

图1 Ta-2.5W合金铸锭金相照片

Fig.1 Microstructure of Ta-2.5W ingot

(a) Surface layer of ingot; (b) Center of ingot

图2 不同冷摆辗变形程度的试样, 经过1400 ℃×30 min真空退火后的断面组织

Fig.2 Microstructure of different cold deformation sample annealed at 1400 ℃

(a) 55% cold deformation; (b) 70% cold deformation; (c) 80% cold deformation

由上述金相照片可见, 在本试验条件下, 当变形程度大于55%时, 即使变形程度继续增大至80%, 经1400 ℃×30 min退火后的再结晶晶粒大小基本保持不变。

一般情况下, 冷变形程度对金属再结晶晶粒大小的影响规律如下

可见, 对于Ta-2.5W合金而言, 冷变形55%~80%区间, 已超过临界变形值, 而又不足以诱发二次再结晶, 导致晶粒粗化。 在该变形范围内, Ta-2.5W合金再结晶晶粒尺寸对变形程度变化不敏感, 再结晶晶粒大小基本保持不变。 因此, 我们认为在总变形程度不变情况下, 采用增加冷变形及再结晶退火道次的方式有利于细化晶粒。

2.2 退火工艺对Ta-2.5W合金晶粒尺寸的影响

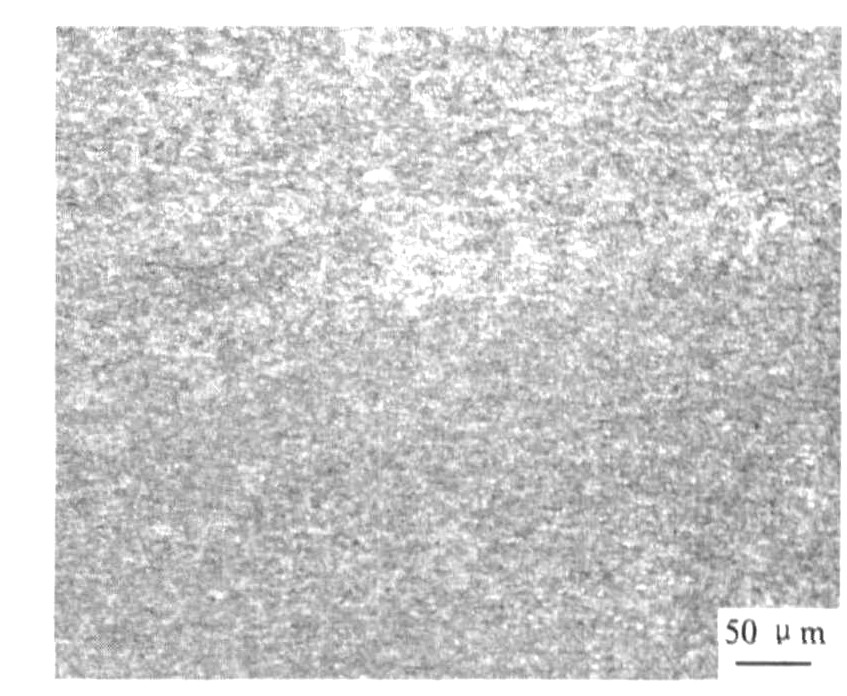

冷摆辗变形程度为80%的Ta-2.5W合金试样横截面显微组织如图3所示。

图3 冷摆辗变形程度为80%的Ta-2.5W合金试样横截面组织

Fig.3 Microstructure of 80% cold deformation sample

冷摆辗变形程度为80%的Ta-2.5W合金试样, 经过1350, 1400和1500 ℃, 保温30 min真空退火后的金相组织分别如图4所示。

由上述金相照片可见, 退火温度对Ta-2.5W合金的晶粒尺寸影响显著。 对于冷摆辗变形80%的Ta-2.5W合金试样, 在1350~1500 ℃区间进行真空退火, 当保温时间均为30 min时, 随着退火温度的升高, 退火后的晶粒趋于粗大。

通常, 再结晶退火温度越高, 形核率N越大, 再结晶初始晶粒越细小; 但退火温度越高, 再结晶进行得越快, 晶粒长大速度G也越快。 可见, 对于Ta-2.5W合金而言, 在上述试验条件下, 随着退火温度的升高, G/N比值增大, 导致晶粒趋于粗大。

另外, 根据公式dt=Ct1/2, 平均晶粒尺寸dt随退火保温时间t的平方根增大而增大

图4 冷摆辗变形程度80%的Ta-2.5W合金试样, 在不同温度下退火后的断面组织

Fig.4 Microstructure of 80% cold deformation sample annealed at different temperature

(a) Annealed at 1350 ℃; (b) Annealed at 1400 ℃; (c) Annealed at 1500 ℃

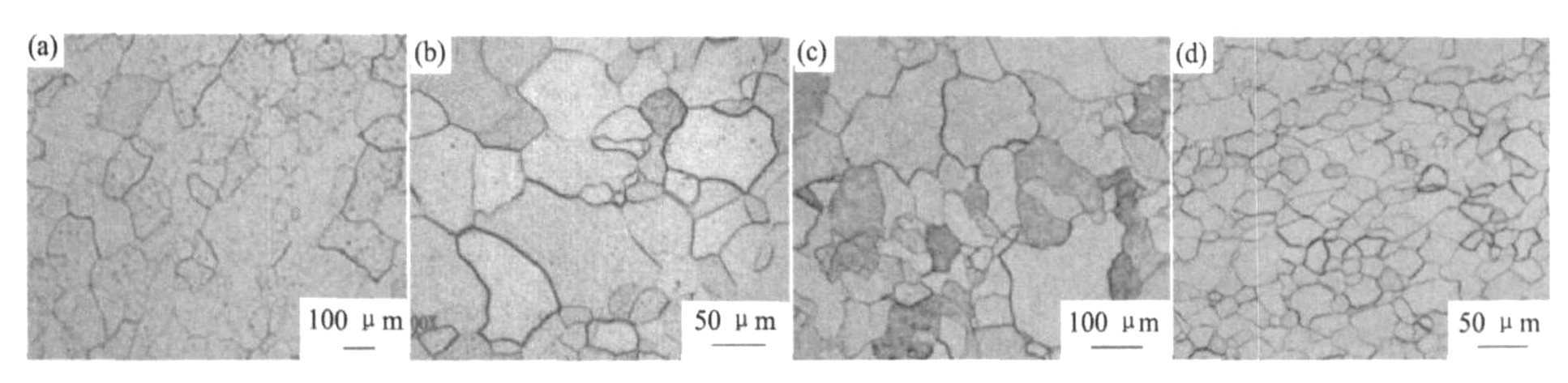

图5 不同条件下Ta-2.5W合金的金相组织

Fig.5 Microstructure of Ta-2.5W alloy under different condition

(a) Microstructure of Sample A, annealed at1450℃; (b) Microstructure of Sample B, annealed at1450℃; (c) Microstructure of Sample A cold deformed 80%and annealed at 1420℃; (d) Microstructure of Sample B cold deformed 80%and annealed at 1420℃

2.3 原始晶粒尺寸对晶粒大小的影响

图5 (a) 和图4 (b) 分别是锻棒A (一镦一拔) 和B (两镦两拔) 再结晶退火后的金相照片。 图5 (c) 和5 (d) 分别是取自锻棒A和B试样, 经过冷摆辗变形程度为80%、 1420 ℃×30 min真空度退火后的金相照片。

对比图5 (a) 和 (b) 可以看出, 经过两镦两拔的锻棒, 再结晶退火后晶粒明显小于一镦一拔的锻棒。 对图5 (c) 和 (d) 的分析结果表明, 其平均晶粒尺寸分别为80~100 μm和20~40 μm, 两者差异较大, 表明原始晶粒尺寸对Ta-2.5W合金冷变形后再结晶的晶粒大小影响显著。

当变形程度一定时, 材料的原始晶粒尺寸越细, 则再结晶后的晶粒也越细。 这是由于细晶金属存在较多的晶界, 而晶界又往往是再结晶形核的有利地区, 所以原始细晶金属经再结晶退火后仍会得到细晶粒组织, 并且细晶粒比粗晶粒有较大的变形储能, 使再结晶时的形核率 (N) 、 长大速度 (G) 及N/G值都增大。 故再结晶后, 得到较为细小的晶粒。

3 结 论

1. 再结晶退火温度对Ta-2.5W合金的晶粒尺寸影响显著。 冷摆辗变形80%的Ta-2.5W合金, 经过1350 ℃×30 min真空退火, 再结晶基本完成; 在1350~1500 ℃区间, 当保温时间均为30 min时, 随着退火温度的升高, 退火后的晶粒趋于粗大。 在能够完成再结晶的情况下, 降低退火温度, 有利于细化再结晶晶粒。

2. 原始晶粒尺寸对Ta-2.5W合金冷变形-再结晶后的晶粒尺寸影响较大。 采用电子束熔炼制备的Ta-2.5W合金铸锭的晶粒粗大, 必须经过大变形程度的开坯加工, 充分破碎晶粒, 有利于最终得到晶粒细小的制品。

3. 在相同的退火工艺下 (1400 ℃×30 min) , 当冷摆辗变形程度大于55%时, 随着变形程度继续增大, 再结晶晶粒大小基本保持不变。 认为在总变形程度不变情况下, 采用增加变形及再结晶退火道次的方式有利于细化晶粒。

4. 通过控制原始晶粒尺寸、 冷变形程度、 退火温度、 保温时间等因素, Ta-2.5W合金再结晶退火后的平均晶粒尺寸可以从铸态的3~5 mm, 细化到20~40 μm。

参考文献

[1] 《稀有金属材料加工手册》编写组.稀有金属材料加工手册[M].北京:冶金工业出版社, 1984.453.

[2] 屈乃琴, 陈久录.钽及钽合金的应用[J].世界有色金属, 1999, 5:37.

[3] 幸良佐.钽铌冶金[M].北京:冶金工业出版社, 1982.125.

[4] 《有色金属及其热处理》编写组.有色金属及其热处理[M].北京:国防工业出版社, 1981.22.

[5] 闫晓东, 李林, 李德富, 李献民, 任春燕.Ta-2.5W合金再结晶退火工艺的研究[J].稀有金属, 2005, 29 (4) :517.

[1] 《稀有金属材料加工手册》编写组.稀有金属材料加工手册[M].北京:冶金工业出版社, 1984.453.

[2] 屈乃琴, 陈久录.钽及钽合金的应用[J].世界有色金属, 1999, 5:37.

[3] 幸良佐.钽铌冶金[M].北京:冶金工业出版社, 1982.125.

[4] 《有色金属及其热处理》编写组.有色金属及其热处理[M].北京:国防工业出版社, 1981.22.

[5] 闫晓东, 李林, 李德富, 李献民, 任春燕.Ta-2.5W合金再结晶退火工艺的研究[J].稀有金属, 2005, 29 (4) :517.