文章编号:1004-0609(2012)08-2267-09

锡晶须生长机理研究的现状与问题

赵子寿,冼爱平

(中国科学院 金属研究所 沈阳材料科学国家(联合)实验室,沈阳 110016)

摘 要:

介绍锡晶须的发现过程以及机制研究和预防策略,总结锡晶须生长过程中已经被一些研究人员发现的特点,如晶须形貌的多样性、生长过程的阶段性以及生长位置的不确定性等。回顾从最初发现锡晶须到现在所提出的用于解释锡晶须生长机理的理论模型,其中主要是位错机制、压应力机制、再结晶机制、氧化膜破裂机制以及活性锡原子机制。在对于这些理论模型的问题进行评述后,对如何进一步探索晶须的生长机理提出一些看法。

关键词:

中图分类号:TQ153.1+3 文献标志码:A

Mechanisms and questions of tin whisker growth

ZHAO Zi-shou, XIAN Ai-ping

(Shenyang National Laboratory for Materials Science, Institute of Metal Research, Chinese Academy of Sciences,

Shenyang 110016, China)

Abstract: The discovery processes of tin whiskers as well as the mechanism research and the prevention strategies were introduced. Meanwhile, some certain characteristics during the tin whisker growth, such as the polymorphism of morphology, the uncertainty in growth position, and so on, which had already been observed by some researchers were summarized. The tin whisker growth mechanisms proposed from the initial discovery stage to the present were reviewed, they are mainly the dislocation mechanism, the compressive stress mechanism, the recrystallization mechanism, the cracked oxide theory and the fresh tin atom mechanism. After making some comments on the problems of the theoretical models, some further suggestion for the whisker growth mechanism were put forward.

Key words: tin whisker; theoretical model; growth mechanism

晶须的早期定义是以单晶的形式长成的一种纤维材料,其直径很小,大约几百纳米到几十微米。早期晶须曾被认为是一种理想的晶体[1],即晶须内原子有序排列,没有晶体缺陷,因此其强度接近理论强度。目前工程意义上的晶须,其概念比较宽泛,它主要是一些短纤维状的材料,内部可能存在各种缺陷,如空位、位错、晶界、孪晶等。

EVANS[2]曾对晶须做过一个狭义上的定义:晶须是一种纤维状的单晶,有均匀的横截面积,内外结构高度完整,直径通常在20 nm~100 μm之间,长径比一般在5~1 000以上。锡晶须是一种典型的金属晶须,它的长度波动范围从几微米到几百微米,直径在0.05~10 μm。有研究人员[3-4]认为,锡晶须是β-Sn单晶体,并且没有晶体学缺陷,因此它可以证明金属晶体可以达到很高的理论强度,但是也有一些实验报道认为锡晶须是多晶体而非单晶。锡晶须主要生长于锡镀层上,很少有大块锡表面的晶须生长报道。但是一些特定的场合例如锡稀土合金等,也有报道发现锡晶须在稀土化合物上自发生长[5-6]。

金属晶须自发生长现象的观察可以上溯至500多年前。早在1574年,EKER就在《矿石与分析》(Treatise on Ores and Assaying)中论述了AgS矿石的表面有胡须状的银晶须。著名科学家玻义耳(ROBERT BOYLE)在1661年出版的名著《化学家的怀疑和悖论》( The Sceptical Chymist)中也论述了银晶须自发生长的现象。尽管晶须自发生长现象发现比较早,但是几百年来人们仍然不知道晶须生长的基本原因是什么。

20世纪40年代,人们发现有些电子设备如电话,偶有不明原因的故障,发生故障的设备中往往有镀镉的电子元件。经过细致观察后人们惊奇的发现镉镀层上会自动长出许多细丝状的金属晶须,它们具有导电性,会引起短路,而这也正是导致这些电子设备出现故障的主要原因。

1946年,COBB[7]对这一现象进行了报道。1947年,HUNSICKER和KEMPF[8]在研究AlSn轴瓦合金时发现锡镀层上生长出锡晶须。1948年,贝尔实验室为了避免镉晶须导致的电子设备故障,采用电镀锡替代镀镉工艺,但是镀锡后并未解决问题。1951年,COMPTON等[9]报道镀层上锡晶须自发生长的现象。

为了减小锡晶须造成的危害,人们提出了很多方法抑制晶须的生长。1956年,ARNOLD[10]收集了贝尔实验室相关研究结果,讨论抑制晶须生长的方法与策略。ARNOLD指出温度、相对湿度、施加的压力、电镀工艺、镀层厚度等因素都对晶须的生长有影响,不过影响的程度有所不同。

1959年,ARNOLD[11]发现在锡中添加少量的铅可以有效抑制晶须的生长,这种进行合金化的方法十分有效。后来,电子工业界在生产中普遍采用锡铅合金而非纯锡电镀以减少锡晶须的生长。1966年,ARNOLD[12]又建议对锡镀层用重熔和热浸进行镀后处理,这种方法被证明可有效抑制晶须生长。由此,工业界认为已经能够有效地抑制锡晶须的生长,锡晶须的研究也相对告一段落。

近年来,由于电子产品无铅化的要求,锡铅镀层被逐步禁止使用,代之以纯锡镀层,因此,原本存在的锡晶须生长又成为困扰无铅连接的主要问题之一,同时也吸引了不少相关研究人员的关注,成为材料科学中的研究热点之一。随着实验检测技术的发展,研究人员已利用XRD、SEM、TEM以及FBI等技术进一步观察分析锡晶须生长,获得一些新的结果。

近年来国际上研究锡晶须问题主要的科研单位有:美国Maryland大学OSTERMAN领导的研究小组, 美国加州大学洛杉矶分校(UCLA) TU领导的研究小组,美国Sandia国家实验室VIANCO领导的研究小组,美国Enthone公司ZHANG领导的研究小组,IBM公司GALYON领导的研究小组,美国Arizona大学CHAWLA领导的研究小组,韩国首尔国立大学LEE领导的研究小组以及一些著名的半导体元件生产公司如飞利浦、西门子等。

国内锡晶须问题研究机构主要有北京科技大学、上海大学、北京工业大学、华中科技大学、中国科学院金属研究所以及台湾国立大学等。

1 锡晶须的生长特点

1.1 锡晶须的生长形貌

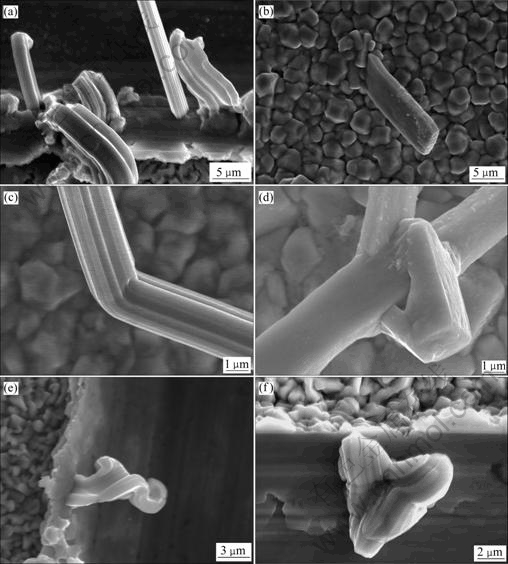

锡晶须有多种生长形貌,这一现象反映锡晶须生长过程中的影响因素比较复杂。目前已知的锡晶须的横截面形状有三角形、星形、正方形、圆形、不规则多边形等[13]。参考相关文献的SEM照片,锡晶须的表面形貌也很丰富,最典型的是晶须表面带有纵向凹槽,也有表面光滑的晶须,在一些晶须的表面还有横向生长条纹(竹节纹)。有研究人员[14]认为,锡晶须形态是由初始锡晶须核的形状决定的。图1所示为不同特征锡晶须的形貌。从这里可以看到锡晶须的形貌有柱状晶须、板条状晶须、弯折状晶须、树杈状晶须、螺旋状晶须和花瓣状晶须。

1.2 锡晶须生长的几个阶段

锡晶须的生长过程一般可分4个阶段:1) 孕育期(诱导期):在这一阶段,观察不到锡晶须的生长;2) 发芽期:这一阶段有少数位置上发现到晶须萌芽,由于尺寸很小,光学显微镜不易观察,但在扫描电镜下可以清楚地分辨出这些晶须萌芽。与周围的晶粒相比,它有一个重要特点,即颜色比较浅,其原因目前还不清楚;3) 快速生长阶段:晶须发芽后有一个快速生长阶段,其长度从几微米增加到几十至几百微米。一般认为锡晶须的生长主要是沿着低晶向指数进行,不过意见并不统一。1966年,ELLIS[15]报道的锡晶须生长方向是![]() 、

、![]() 、

、![]() 、

、![]() ;1974年,MORRIS和BONFIELD[16]报道的晶须生长方向是

;1974年,MORRIS和BONFIELD[16]报道的晶须生长方向是![]() 、

、![]() 、

、![]() 、

、![]() 、

、![]() ;2003年,LEBRET和NORTON[4]报道的锡晶须生长方向是

;2003年,LEBRET和NORTON[4]报道的锡晶须生长方向是![]() 、

、![]() 、

、![]() ;2011年,LIU和XIAN[3]报道的晶须生长方向是

;2011年,LIU和XIAN[3]报道的晶须生长方向是![]() 。JIANG和XIAN[17]还提出过一种观点:晶须生长形貌的多样性可能与晶须生长方向的多样性有关;4) 生长停止阶段:晶须经过快速生长后生长速率逐渐减缓,在长度达到最大时就会突然转入到停止阶段。至于为什么晶须的生长会突然停止,目前尚未有统一的说法。

。JIANG和XIAN[17]还提出过一种观点:晶须生长形貌的多样性可能与晶须生长方向的多样性有关;4) 生长停止阶段:晶须经过快速生长后生长速率逐渐减缓,在长度达到最大时就会突然转入到停止阶段。至于为什么晶须的生长会突然停止,目前尚未有统一的说法。

图1 不同特征锡晶须的形貌

Fig. 1 Morphologies of tin whiskers with different characteristics: (a) Columnar shape; (b) Lath-like shape; (c) Bend shape; (d) Branch-like shape; (e) Spiral shape; (f) Petal-like shape

1.3 晶须生长位置的不确定性

锡晶须的生长位置具有不确定性,即人们无法预先判断出锡镀层的哪些部位会产生晶须。由于只有在显微镜(光学显微镜或扫描电镜)下观察后,才能够确切知道锡晶须生长的位置,这种不确定性给晶须生长的研究带来了不少困难。然而一旦能够预先确定晶须生长的位置,对揭示晶须生长的原因和生长机理就会产生重要的突破。

2 锡晶须生长机制

锡晶须的生长形貌受生长条件的影响较大。一般认为晶须的形貌主要取决于晶须的种类和生长机理。目前,被人们所广泛认可的金属或非金属晶须生长机理主要是表面螺位错露头的台阶生长机理(VS机理:气相中原子直接填充台阶;LS生长机理:液相中原子直接填充台阶;VLS生长机理:气相中原子先在晶须顶部凝结成液滴后再填充台阶)。这些生长机制中原子(液体或气体)主要从晶须的顶部与晶体结合,所以本质上是一种顶部生长机制。它能够很好地解释许多人工晶须的生长,如α-Al2O3、纳米碳管、SiC等晶须的生长。

锡晶须是另一类晶须,它的特点是在镀层表面或者说是在固相表面生长的(VV生长机理),因此,上述VS,LS和VLS生长机理对此都是无效的。KOONCE和ARNOLD[18]对一条顶端弯折的锡晶须生长状况的观察结果证明:晶须的生长过程中其顶段弯折部分在形状和尺寸上一直保持原样,锡晶须是从根部进行生长的。

对于锡晶须的生长,目前提出的比较有代表性的生长机制有位错机制、再结晶机制、压应力机制、氧化膜破裂机制以及活性锡原子机制等。但目前尚未有为人们所普遍接受的一种生长机制,晶须生长机制仍然是材料科学中最有吸引力的研究工作之一。

2.1 位错生长机制学派

位错生长机制始于20世纪四五十年代,当时也正是位错理论发展的黄金年代。1952年,PEACH[19]提出了一种位错机制,试图解释晶须的生长过程。在这一机制中要先假设锡晶须中心有一根螺位错,由于螺位错的终端存在着表面露头的生长台阶,锡原子可以沿着位于晶须中心的螺位错以不断填补台阶的方式生长。不过根据PEACH的模型,锡晶须应以顶端生长的方式长大,显然这一机制与后来的实验观察不符。

1953年,ESHELBY[20]和FRANK[21]分别发表文章,提出各自的位错生长机制模型。ESHELBY[20]假设晶须的根部存在局部压应力,这个应力可以驱动晶须根部的Frank-Read位错源开动,并源源不断在晶须与基体交界的平面上增殖新的位错环;每一个位错环运动出晶须的表面,晶须向上长出一个原子高度的台阶。FRANK[21]的位错机制则是旋转刃型位错机制。他假设在晶须的根部下方,有一根刃型位错被钉扎在螺位错上,当外界施加一定的作用力时,刃型位错会沿着螺位错的柏氏矢量方向滑移,刃位错旋转一周后晶须增加一层多余的半原子面。随着刃型位错的不断旋转,晶须也就不断地生长。AMELINCKX[22]和FRANKS[23]在后来进一步补充这种位错生长机制。

1956年,FRANKS[23]在Nature上发表文章,阐述晶须生长的位错滑动机制。1958年,他在Acta Metallurgica上详细阐述了自己的模型。这一模型的主要设想是外界施加应力或者内部应力超过一定值后会促使晶格体中的位错开动,而位错的运动会引起晶须的生长。晶须生长时所需要的物质原料是通过扩散向晶须聚集的,而一些杂质原子扩散并吸附到位错处,可以钉扎位错,使位错增值过程中止,结果导致晶须停止生长[13]。1957年,AMELINCKX等[22]提出螺位错可以通过向上攀移的运动机制引起晶须生长,螺位错每向上攀移一步,会使晶须增加一个柏氏矢量的长 度,不过根据位错理论一般只有刃位错会发生攀移,而螺位错均为滑移。

1976年,LINDBORG[24]提出了一个两阶段位错运动的机制,解释锌、镉和锡的晶须生长。第一阶段是在应力的作用下,晶须根部的位错环的产生与滑移以及反向的空位扩散;第二个阶段是扩张的位错环滑出晶须的表面,并使晶须生长一个原子高度。1998年, LEE和LEE[25]提出锡晶须的生长是受棱柱形的位错环在滑移面上攀移控制。他们提出的位错运动与晶须生长的关系和ESHELBY[20]、LINDBORG[24]等所提出的方式相类似。在位错机制学派中,其他一些工作给出的位错生长机制也大都与上述模型相类似。

位错机制的优点是给出了一个晶须生长过程明确的微观图像。图2 所示为ESHELBY[20]、FRANK[21]和AMELINCKYX[22]提出的位错机制模型图。但是值得指出的是:位错机制仅仅是基于一些理论假设而非实验,相反有很多实验证明锡晶须生长并不符合位错机制。

首先,1953年,KOONCE和ANORLD[18]发表的锡晶须生长照片,证实锡晶须是从根部进行生长的,而不是在顶部以原子沉积的方式生长,直接否定PEACH提出的螺位错生长机制;1957年,BAKERS[26]在实验中发现锡晶须的根部并非和基底材料协调连贯,而是有一个接触面将两者分隔开,这种界面的存在不符合晶须生长的位错机制;贝尔实验室的ELLIS等从晶须生长方向上质疑位错机制,ELLIS等收集了大量的数据,他们分析已知的锡晶须生长方向以及弯折状锡晶须的生长方向后发现:并非所有的晶须都是沿着低指数晶面方向进行生长的,并且有的晶须生长方向是非滑移面方向,后者直接与位错模型相冲突;1974年,MORRIS和BONFIELD[16]也发现晶须的生长方向并非是晶体中位错的易滑移方向,因此可以有理由否定位错机制的可能性;2003年,LEBRET和NORTON对锡晶须根部做TEM观察,结果发现晶须内并没有晶须生长所必需的位错或者其他缺陷,此外他们还发现晶须的轴线方向也不是晶体易滑移方向,因此否定位错机制的可能性[4]。

还有其他一些实验观察与位错机制相冲突,例如有人观察晶须的形貌特征时发现有的晶须会从其生长主干上分枝出小的树杈晶须[27],这也是位错机制难以解释的。因此,尽管位错机制是形成最早,解释比较完美的一种机制,但是它距离被人们广泛接受仍然有很远的距离。

图2 ESHELBY[20]、FRANK[21]和AMELINCKYX[22]位错机制原理

Fig. 2 Schematic of ESHELBY[20] (a), FRANK[21] (b) and AMELINCKYX[22] (c) whisker dislocation mechanism

2.2 压应力学派

锡镀层内部可能存在一定的残余应力,一些学者认为这种残余应力可能是锡晶须生长的驱动力。这种学派或许是源于对晶须形貌直接的观察,因为从锡晶须表面纵向凹槽就可以形象的想象出:晶须应当是在应力的作用下被挤牙膏式的从缝隙“挤出来”,晶须的生长是残余应力释放的结果,镀层内部的应力完全松弛后晶须就会停止生长。

美国联合钢铁公司的FISHER、DARKEN和CARROLL[28]曾经做过一个有趣的实验,证明压应力是晶须生长的驱动力。他们将电镀锡的钢板相对加压(由一夹具拧紧加力),放置一段时间后,发现锡镀层边缘长出数目众多的锡晶须。定量研究结果表明:当压应力达到52 MPa时,与不加压应力相比锡晶须的生长速率增加了约一万倍,这说明压应力是诱发锡晶须生长的主要原因。

值得指出的是,FISHER等[28]的工作中晶须并非在镀层直接受力的表面生长,而是在镀锡钢板的边缘处生长。由于表面平整度等原因,钢板的边缘处的机械应力是波动很大的。1964年,PITT和HENNING[29]做了马口铁(镀锡铁板)加压实验,结果是当压力为55 MPa时,最大晶须生长速率是593 ?/s,比FISHER 等[28]的数据要小得多。

虽然压应力机制有一些实验支持,但当人们去寻找镀层中应力的来源时却遇到难以克服的困难。因为电镀时,尽管电结晶过程可能会产生一定的电镀残余应力,但是锡是一种低熔点的金属,室温下就达到其熔点60%左右,因此残余应力极易松弛,而晶须生长一般有一段可观的孕育期(通常要一个月以上),并持续生长很长时间(可达一年以上),这种应力极易松弛而晶须生长很慢的现象与压应力机制是直接冲突的。

1973年,TU[30]提出一种观点解释晶须生长有孕育期,并且能很慢地持续地生长。他认为残余压应力并非来自电镀应力,而是来源于界面反应生成金属间化合物。他的实验采用两种不同的方式制备锡膜:一种是锡直接蒸镀在石英基体上;另一种是在石英基体上先蒸镀一层铜,再镀一层锡。研究结果表明,只有第二种条件下制备的锡膜表面才有晶须生长。因此,TU断定锡层和铜基底之间的界面反应生成铜锡金属间化合物是镀层内部的压应力的来源,后者是锡晶须能够持续生长的动力。由于界面反应需要时间,因此晶须生长必须有孕育期。

SHENG等[31]利用FIB和TEM技术研究锡铜镀层和纯锡镀层时发现,锡铜镀层横截面的晶粒边界存在Cu6Sn5,由于晶界上析出Cu6Sn5可导致晶粒中压应力,因此,他们认为锡晶界上金属间化合物的析出与长大是晶须生长的根本原因。这些实验可以形象地证明TU关于界面反应生成金属间化合物是镀层中残余应力来源的假设,同时它也符合晶须生长开始有孕育期,以后又逐渐停止生长的现象。

LINDBORG[32]研究不锈钢基底上锌镀层的晶须生长。他采用X射线检测锌镀层的内应力,结果显示残余应力可以促使晶须生长。由于锌晶须和锡晶须有一定的相似性,所以LINDBORG的工作对锡晶须的研究具有一定的参考价值,他的工作以后也经常被别人引用。

1998年,LEE和LEE[25]设计了一个巧妙的实验,他们在一片磷青铜片中心沿纵向切了一条宽2 mm的长缝,在长缝一侧的铜片上电镀了一层锡。当镀层金属中有应力时,该部分就会变形翘曲,而另一侧未镀锡的铜片可以作为参照,以测定实际变形的大小,然后根据变形量计算镀层中的残余应力。借助这种方法,他们将一部分试样在150 ℃下进行1 h的热处理,取出后在室温下测出镀层中的应力为14 MPa,但这种应力会在1 d内松弛,并在至少30 d里会保持零应力状态,实验中也没有晶须生长;对于镀后在室温下放置的样品,开始时的镀层中应力为11 MPa,但放置7 d后变化到-8 MPa,50 d以后应力又变化为-5 MPa,同时镀层表面有锡晶须生长,因此,他们认为确实是压应力引起了晶须生长。

然而同样有一些实验与这一说法相矛盾。首先镀后150 ℃热处理会大大加快Cu/Sn界面反应及Cu向Sn中的溶解,因此,镀后热处理将有利于镀锡层中金属间化合物的形成,按照TU[30]的说法,这一过程应当促进晶须生长,然而实际结果却恰恰相反,目前工业界镀后热处理是作为抑制晶须生长的一个主要的工艺手段。

对于压应力挤压说的另一推论是镀层中如果是拉应力,则拉应力应当有抑制晶须生长的效果。2002年,XU等[33]曾报道锡镀层在受到拉应力的作用下,晶须的生长会明显被抑制。然而2005年,CHEN和WILCOX[34]实验结果表明锡锰合金镀层中存在很大的拉应力(6~29 MPa),并且拉应力在4~6 d的时间里达到最大值,在这种锡锰合金镀层上晶须生长却十分旺盛,这直接否定拉应力抑制晶须生长的说法,同时也给压应力挤出理论留下了疑问。

2.3 再结晶机制学派

1958年,ELLIS等[35]就提出过晶须生长可能是一种特殊的再结晶现象。1963年,GLAZUNOVA和KUDRYAVTSEV[36]再次提出再结晶的假说。由于锡的熔点仅为505 K,室温(298 K)已经达到其熔点的60%左右,因此,在镀层中存在晶体缺陷的条件下,锡晶粒发生再结晶是完全可能的。如果晶须就是这种特殊晶粒在空间上自由生长的表现,晶须停止生长的原因也应与再结晶停止的原因相同。

1982年,KAKESHITA等[37]研究了基底晶粒形状和晶须生长之间的关系,研究结果支持再结晶是锡晶须生长主要原因的假说。由于晶须只是涉及少量晶粒的异常长大,这一现象应当与二次再结晶相同。根据同样的解释,KAKESHITA等[37]认为镀层金属中的某些晶体缺陷钉扎了一般的锡晶粒,使之不能发生一次再结晶及晶粒长大;钉扎作用造成晶粒内部内应力的积累和应变能的蓄积,当应力达到一定值后会促使少数锡晶须突然萌生与生长。

1998年,LEE和LEE[25]的工作表明镀锡层中晶粒尺寸较小时,晶须生长倾向较大,这一结果间接支持KAKESHITA等再结晶机制的说法。其他学者如LEBRET和NORTON[4]以及BOGUSLAVSKY和BUSH[38]等也倾向于支持再结晶机制学派。

再结晶机制最初只是ELLIS的一种设想,缺乏直接的实验证据。KAKESHITA等[37]提出的解释也有很多的推测和假设,直接证明性的工作比较少,有限的实验也有待重复性证实。再结晶机制最重要的缺陷之一是:到目前为止,尚未有人观察到镀锡层晶粒在室温放置后,确实发生了晶粒生长等再结晶现象,或锡晶须生长前后锡镀层表面的晶粒尺寸和形状有明显的变化。另外,其他已知的再结晶行为,例如对于普通的冷轧,它可强烈促进锡在室温下的再结晶,但却并未发现冷轧锡有晶须的生长。此外,升高温度一般可以促进镀层中晶粒的再结晶过程,因此理论上应促进晶须的生长,但是大量的实验观察表明锡晶须在室温附近生长速度很快,超过400 K后晶须生长反被抑制,这些现象均与再结晶假说相冲突。

2.4 氧化膜破裂学派

1994年,TU[39]提出了一种新的机制——氧化膜破裂机制(Cracked oxide theory,COT)来解释锡晶须的生长行为。TU认为晶须的生长主要源自于压应力的挤出效应,由于晶须的生长需要通过内部的原子扩散流进行,而金属晶体中原子扩散是一个慢过程,需要借助空位才能易于进行,因此晶须生长过程中必须存在一个空位流,其与原子流反向运动。

然而,在锡表面存在一层致密的天然氧化膜的条件下,空位不能自由产生,因此缺乏空位产生机制是制约晶须生长的主要原因。一旦某种原因(如局部应力)使这层致密的氧化膜局部破裂,该处就会成为一个空位发射源。破裂处的空位流向镀层金属内部运动,而反向形成一个向外的原子流,结果是锡原子不断向破裂处扩散长出锡晶须。图3所示为TU给出的锡晶须的氧化膜破裂生长机制示意图[39]。

图3 TU的氧化膜破裂原理[39]

Fig. 3 Schematic of TU cracked oxide theory[39]

TU提出的这一理论得到了一些学者的支持。首先锡表面确实存在一层天然的氧化膜,甚至锡晶须表面亦有一层几十纳米厚的天然氧化膜。为了观察晶须根部的情况,2002年,CHOI等[40]利用同步辐射扫描技术,发现晶须的根部并不存在设想的所谓长程应力梯度,晶须根部生长方向![]() 和周围镀层晶粒的取向

和周围镀层晶粒的取向![]() 并不一致,由此他们认为镀层晶粒的相交处或者氧化膜的晶界处可能是这种所谓薄弱的部位。2002年,LAU和PAN[41]采用三维(3D)非线性应力分析法对哑光亮锡镀层的晶须萌生进行模拟分析。模拟的结果很好地帮助人们理解为什么锡镀层中的压应力能够促使锡晶须在氧化膜薄弱的位置萌发。

并不一致,由此他们认为镀层晶粒的相交处或者氧化膜的晶界处可能是这种所谓薄弱的部位。2002年,LAU和PAN[41]采用三维(3D)非线性应力分析法对哑光亮锡镀层的晶须萌生进行模拟分析。模拟的结果很好地帮助人们理解为什么锡镀层中的压应力能够促使锡晶须在氧化膜薄弱的位置萌发。

尽管TU的理论有一定的合理性,但它的缺点是缺乏直接的实验证明。OSENBACH等[42]研究过在高湿度条件下镀锡层表面的腐蚀与晶须生长的关系,发现只要仔细避免水的凝结,将镀锡样品放置在60 ℃,93%RH条件下6 550 h后,试样表面出现许多腐蚀的黑点(点蚀),即用此方法在镀锡层表面人为制造氧化膜破裂点,以观察锡晶须是否在这些位置首先萌生,然而结果并不成功,锡表面只有局部腐蚀而并无晶须生长,这些工作间接说明有关氧化膜破裂的假说或许并不成立。

2.5 活性锡原子机制

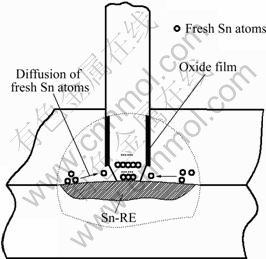

稀土被称为金属的“维生素”,人们在许多合金中添加稀土,试图改善它们的性能,锡基软钎料合金也不例外。一些学者在研究锡合金中添加稀土元素时发现,添加稀土后会引起块体合金表面的晶须自发生长,而且晶须生长有确定性,晶须生长速度很高。纯锡中添加稀土,在室温放置很短时间即可看到晶须生长(孕育期短),生长速度比电镀表面要高2~3个量级,而且生长区域具有确定性(集中于Sn-RE相区域)等特点[6]。对于这种现象,LIU和XIAN[43]给出了一种解释,他们认为晶须生长可能与活性锡原子的存在有关。

在Sn-RE合金中稀土总是作为Sn-RE金属化合物存在的。由于稀土元素和氧的结合力较强,合金在大气下放置时,空气中的氧会与Sn-RE金属化合物中的RE反应,形成稀土氧化物而置换出锡,这个过程的反应方程为

2RESnx+O2→2REOy+xSn (其中RE表示稀土元素)

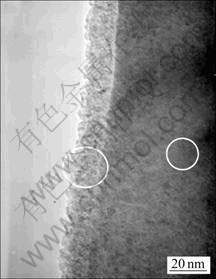

置换出的锡是一种新鲜而自由的原子,称之为活性锡原子。与晶体相比,活性锡原子应当具有较高的化学势,因此它们要通过原子聚集和结晶形核以降低其自由能,由此在晶须周围形成一个化学势梯度:新释放的活性锡原子化学势较高,晶须核处锡原子化学势较低。在此化学势梯度的驱动下活性锡原子将向化学势较低的晶须根部流动,由此供养晶须不断生长。至于这种化学势梯度驱动的结果为什么是生长晶须而不是长成晶粒,SHI和XIAN[44]认为,与β-Sn晶体结构的各向异性有关,同时晶须表面存在的天然氧化膜也是阻碍β-Sn晶体侧向生长的重要原因。图4所示为LIU和XIAN[3]在高放大倍数下观察到的锡晶须表面厚度为15~18 nm的氧化膜。图5所示为锡晶须活性锡原子机制生长示意图。

LIU和XIAN[45-46]进一步进行研究后发现,Sn3Nd合金室温放置后,表面有稀土的氢氧化物Nd(OH)3存在,因此,Sn-RE金属化合物也可能与空气中的水分子反应,释放出活性锡原子,然后这些活性锡原子在化学势梯度的驱动下形成晶须。

图4 锡晶须表面厚度为15~18 nm的氧化膜[3]

Fig. 4 Oxide film with thickness of 15-18 nm on surface of tin whisker[3]

图5 活性锡原子机制示意图

Fig. 5 Schematic diagram of fresh tin atoms theory

DUDEK和CHAWLA[47]也研究了Sn-RE合金表面的晶须生长问题。他们认为,即使在此条件下晶须生长的原因仍然是压应力。压应力产生的原因是Sn-RE金属间化合物在空气中易于氧化,氧化后发生体积膨胀,由于周围Sn基体对氧化产物的约束,由此引起Sn-RE金属间化合物中产生局部压应力,导致晶须的生长。然而正如SHI和XIAN[44]指出:这种观点不能解释为什么在实验中在Sn-RE相附近的锡基体中却从未见有晶须生长,本来由氧化造成的体积膨胀也应在这里形成高的局部应力。

为了进一步证明在Sn-RE合金的条件下压应力不是晶须生长的原因,SHI和XIAN[44]设计一种Sn3Nd粉末样品实验。结果表明,在没有周围锡基体约束的条件下,Sn3Nd粉末表面仍然快速萌生了大量晶须,因此,DUDEK和CHAWLA[47]应力机制是不成立的,晶须生长的原因应当与活性锡原子的存在有关。不过这个机制如果用于解释电镀表面晶须生长机制,就必须说明在镀层金属中产生活性锡原子的原因或说明活性锡原子的来源。

3 结语

锡晶须的自发生长现象有悠久的研究历史,由于晶须自发生长会导致电子产品的随机故障,后者可造成一些重要的电子设备失效,涉及航空航天、军事,民用等众多领域,引起重大经济损失和人员伤亡。因此,从理论上搞清楚锡晶须的生长机制在今天显得十分迫切。

锡晶须生长现象已经积累了大量的实验观察,在此基础上有不同的生长机制与相应的学派,如位错机制、压应力机制、再结晶机制、氧化膜破裂机制等。这些机制虽然能够解释某些特定情况下锡晶须生长行为,但是又与另一些实验相矛盾或相冲突。一些理论还处于假设阶段,需要直接的而非间接的实验证据。由于现有的生长机制存在的缺陷或不足,将来也可能有新的晶须生长机制。

不过任何一种晶须生长机制或新的假说必须符合目前对晶须的实验观察。这些实验现象包括:晶须主要在电镀层而非块体金属表面生长;晶须生长有孕育期和停滞期;晶须在室温下生长较快;晶须的形貌有多样性;以及电镀工艺(包括镀液成分、电流等)对晶须的影响等。

为了更好地解释锡晶须自发生长现象,应当从研究与分析锡晶须形貌多样性的成因方面取得突破口,同时利用高分辨透射电镜技术深入研究锡晶须内部的精细结构,包括晶须内部是否存在晶体缺陷(如位错、晶界、孪晶界等),晶须的晶体结构,晶须的优先生长方向,晶须的外表面结构等,这样或许可以从另一个角度来揭示这一古老现象的秘密。

致谢:

本文感谢国家自然科学基金资助工作,同时感谢江波在锡晶须形貌多样性分析中给予帮助。

REFERENCES

[1] HERRING C, GALT J K. Elastic and plastic properties of very small metal specimens[J]. Physical Review, 1952, 85(6): 1060.

[2] EVANS C C. Whiskers[M]. London: Mills Boon Ltd, 1972: 1-68.

[3] LIU M, XIAN A P. TEM observation of tin whisker[J]. Science China-Technological Sciences, 2011, 54(6): 1546-1550.

[4] LEBRET J B, NORTON M G. Electron microscopy study of tin whisker growth[J]. Journal of Materials Research, 2003, 18(3): 585-593.

[5] CHUANG T H, LIN H J, CHI C C. Rapid growth of tin whiskers on the surface of Sn-6.6Lu alloy[J]. Scripta Materialia, 2007, 56(1): 45-48.

[6] JIANG B, XIAN A P. Spontaneous growth of tin whiskers on tin-rare-earth alloys[J]. Philosophical Magazine Letters, 2007, 87(9): 657-662.

[7] COBB H L. Cadmium whisker[J]. Monthly Review of America Electroplaters Society, 1946, 33(28): 28-30.

[8] HUNSICKER H Y, KEMPF L W. Aluminum alloys for bearings[J]. SAE Quarterly Transactions, 1947, 1(1): 6-26.

[9] COMPTON K G, MENDIZZA A, ARNOLD S M. Filamentary growths on metal surfaces whiskers[J]. Corrosion Science, 1951, 7: 327-334.

[10] ARNOLD S M. The growth and properties of metal whiskers[C]//Proceeding 43th Annual Convention of American Electroplater’s Society. Newark: The Society,1956: 26-31.

[11] ARNOLD S M. The growth of metal whiskers on electrical components[C]//IEEE Electronic Components Conference, 1959: 75-82.

[12] ARNOLD S M. Repressing the growth of tin whiskers[J]. Plating, 1966, 53(1): 96-99.

[13] FRANKS J. Growth of whiskers in the solid phase[J]. Acta Metallurgica, 1958, 6(2): 103-109.

[14] 郝 虎, 董文兴, 史耀武, 夏志东, 雷永平. Sn晶须的形态机制[J]. 中国有色金属学报, 2009, 19(2): 308-314.

HAO Hu, DONG Wen-xing, SHI Yao-wu, XIA Zhi-dong, LEI Yong-ping. Mechanism of tin whisker morphology[J]. The Chinese Journal of Nonferrous Metals[J], 2009,19(2): 308-314.

[15] ELLIS W C. Morphology of whisker crystals of Sn, Zn, and Cd grown spontaneously from the solid[J]. Transactions of the Metal Society of AIME, 1966, 236: 872-875.

[16] MORRIS R B, BONFIELD W. Crystallography of alpha tin whiskers[J]. Scripta Metallurgica, 1974, 8(3): 231-235.

[17] JIANG B, XIAN A P. Observations of ribbon-like whiskers on tin finish surface[J]. Journal of Materials Science: Materials in Electronics, 2007, 18(5): 513-518.

[18] KOONCE S E, ARNOLD S M. Growth of metal whiskers[J]. Applied Physics(letters to the editor), 1953, 24(3): 365-366.

[19] PEACH M O. Mechanism of growth of whiskers on cadmium[J]. Journal of Applied Physics, 1952, 23(12): 1401-1403.

[20] ESHELBY J D. A tentative theory of metallic whisker growth[J]. Physical Review, 1953, 91(3): 755-756.

[21] FRANK F C. On tin whiskers[J]. Philosophical Magazine, 1953, 44: 854-860.

[22] AMELINCKX S, BONTINCK W, DEKEYSER W, SEITZ F. On the formation and properties of helical dislocations[J]. Philosophical Magazine, 1957, 2(15): 355-378.

[23] FRANKS J. Metal whiskers[J]. Nature, 1956, 177(4517): 984.

[24] LINDBORG U. A model for the spontaneous growth of zinc, cadmium and tin whiskers[J]. Acta Metallurgica, 1976, 24(2): 181-186.

[25] LEE B Z, LEE D N. Spontaneous growth mechanism of tin whiskers[J]. Acta Materialia, 1998, 46(10): 3701-3714.

[26] BAKER G S. Angular bends in whiskers[J]. Acta Metallurgica, 1957, 5(7): 353-357.

[27] 江 波. 无铅镀层中锡晶须生长行为及机制的研究[D]. 沈阳: 中国科学院金属研究所, 2007: 63-65.

JIANG Bo. Tin whisker growth behaviors and mechanism in lead-free coating[D]. Shenyang: Institute of Metal Research, Chinese Academy of Science, 2007: 63-65.

[28] FISHER R M, DARKEN L S, CARROLL K G. Accelerated growth of tin whiskers[J]. Acta Metallurgica, 1954, 2(3): 368-369, 371-373.

[29] PITT C H, HENNING R G. Pressure-induced growth of metal whiskers[J]. Journal of Applied Physics, 1964, 35(2): 459-460.

[30] TU K N. Interdiffusion and reaction in bimetallic Cu-Sn thin films[J]. Acta Metallurgica, 1973, 21(4): 347-354.

[31] SHENG G T T, HU C F, CHOI W J, TU K N, BONG Y Y, NGUYEN L. Tin whiskers studied by focused ion beam imaging and transmission electron microscopy[J]. Journal of Applied Physics, 2002, 92(1): 64-69.

[32] LINDBORG U. Observations on the growth of whisker crystals from zinc electroplate[J]. Metallurgical and Materials Transactions A, 1975, 6(8): 1581-1586.

[33] XU C, ZHANG Y, FAN C, ABYS J. Understanding whisker phenomenon: The driving force for whisker formation[J]. Circui Tree, 2002,15(5): 10-16.

[34] CHEN K, WILCOX G D. Observations of the spontaneous growth of tin whiskers on tin-manganese alloy electrodeposits[J]. Physical Review Letters, 2005, 94(6): 066104.

[35] ELLIS W C, GIBBONS D F, TREUNING R C. Growth of metal whiskers from the solid, growth and perfection of crystals[J]. New York: John Wiley & Sons, 1958: 102-120.

[36] GLAZUNOVA V K, KUDRYAVTSEV N T. An investigation of the conditions of spontaneous growth of filiform crystals on electrolytic coatings[J]. Journal of Applid Electrochemistry, 1963, 36(3): 543-550.

[37] KAKESHITA T, SHIMIZU K, KAWANAKA R, HASEGAWA T. Grain size effect of electro-plated tin coatings on whisker growth[J]. Journal of Materials Science, 1982, 17(9): 2560-2566.

[38] BOGUSLAVSKY I, BUSH P. Recrystallizatin principle applied to whisker growth in tin[C]//Proceeding of the 2003 APEX Conference. Anaheim US: IPC-Association Connecting Electionics Industries, 2003: S12-4-1-S12-4-10.

[39] TU K N. Irreversible processes of spontaneous whisker growth in bimetallic Cu-Sn thin-film reactions[J]. Physical Review B, 1994, 49(3): 2030-2034.

[40] CHOI W J, LEE T Y, TU K N, TAMURA N, CELESTRE R S, MACDOWELL A A, BONG Y Y, NGUYEN L, SHENG G T T. Structure and kinetics of Sn whisker growth on Pb-free solder finish[C]//52nd Electronic Components & Technology Conference. California: IEEE, 2002: 628-633.

[41] JOHN H L, STEPHEN H P. 3D nonlinear stress analysis of tin whisker initiation on lead-free components[J]. Jounal of Electronic Packaging, 2003, 125(4): 621-624.

[42] OSENBACH J W, DELUCCA J M, POTTEIGER B D, AMIN A, BAIOCCHI F A. Sn-whiskers: Truths and myths[J]. Journal of Materials Science: Materials in Electronics, 2007, 18(1/3): 283-305.

[43] LIU M, XIAN A P. Tin whisker growth on the surface of Sn-0.7Cu lead-free solder with a rare earth (nd) addition[J]. Journal of Electronic Materials, 2009, 38(11): 2353-2361.

[44] SHI H C, XIAN A P. Tin whisker growth on NdSn3 powder[J]. Journal of Electronic Materials, 2011, 40(9): 1962-1966.

[45] LIU M, XIAN A P. Spontaneous growth of whiskers on re-bearing intermetallic compounds of Sn-Re, In-Re and Pb-Re[J]. Journal of Alloys and Compounds, 2009, 486(1/2): 590-596.

[46] LIU M, XIAN A P. Observations of continuous tin whisker growth in NdSn3 intermetallic compound[J]. Journal of Materials Research, 2009, 24(9): 2775-2783.

[47] DUDEK M A, CHAWLA N. Mechanisms for sn whisker growth in rare earth-containing Pb-free solders[J]. Acta Materialia, 2009, 57(15): 4588-4599.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(50871119)

收稿日期:2011-07-24;修订日期:2012-01-13

通信作者:冼爱平,研究员,博士;电话:024-23971701;E-mail: ap.xian@imr.ac.cn

摘 要:介绍锡晶须的发现过程以及机制研究和预防策略,总结锡晶须生长过程中已经被一些研究人员发现的特点,如晶须形貌的多样性、生长过程的阶段性以及生长位置的不确定性等。回顾从最初发现锡晶须到现在所提出的用于解释锡晶须生长机理的理论模型,其中主要是位错机制、压应力机制、再结晶机制、氧化膜破裂机制以及活性锡原子机制。在对于这些理论模型的问题进行评述后,对如何进一步探索晶须的生长机理提出一些看法。

[2] EVANS C C. Whiskers[M]. London: Mills Boon Ltd, 1972: 1-68.

[12] ARNOLD S M. Repressing the growth of tin whiskers[J]. Plating, 1966, 53(1): 96-99.

[13] FRANKS J. Growth of whiskers in the solid phase[J]. Acta Metallurgica, 1958, 6(2): 103-109.

[21] FRANK F C. On tin whiskers[J]. Philosophical Magazine, 1953, 44: 854-860.

[23] FRANKS J. Metal whiskers[J]. Nature, 1956, 177(4517): 984.

[26] BAKER G S. Angular bends in whiskers[J]. Acta Metallurgica, 1957, 5(7): 353-357.