常温常压下含钒钢渣直接硫酸浸钒的研究

昆明理工大学国土资源工程学院

摘 要:

含钒钢渣可作为提钒的重要原料。首先, 对某含钒钢渣的性质进行了分析, 结果表明, 含钒钢渣中钙、铁含量很高, 这将会导致直接硫酸浸钒时酸耗较高;含钒钢渣中的钒主要以酸溶的V4+形式存在, 无需焙烧氧化、可直接酸浸溶出提钒;含钒钢渣中的钒弥散分布于多种矿相中, 其中钙钛氧化物为最主要的含钒矿物。然后, 依据含钒钢渣的性质特点, 采用常温常压下直接硫酸浸出法从中提钒, 并考察了各主要因素对钒浸出率的影响和内在原因, 结果表明, 硫酸用量、搅拌与否对钒的浸出有显著影响, 时间、液固比及搅拌强度的影响较小, 细度达到-74μm占60%后即可保证较高的浸出率。最终, 常温常压下, 在最佳条件硫酸用量90%、时间2 h、细度-74μm占60%、液固比4∶1、搅拌强度200 r·min-1时, 钒浸出率高达94.10%, 与传统提钒方法相比, 浸钒指标大幅提升。常温常压下直接硫酸浸出法可省去复杂的焙烧系统、突破氧压酸浸的局限, 流程简单、作业环境好、浸出指标高;但该法酸耗较高, 如何降低酸耗, 值得进一步研究。

关键词:

中图分类号: TD954

作者简介:叶国华 (1981-) , 男, 河南虞城人, 博士, 讲师;研究方向:钒资源的物理分选与化学提取;童雄,E-mail:xiongtong2000@yahoo.com;

收稿日期:2013-04-02

基金:云南省科技厅应用基础研究计划项目 (2011FZ062);国家自然科学基金青年科学基金项目 (51304090);国家科技支撑计划项目子课题 (2012BAB07B01) 资助;

Direct Leaching of Vanadium from V-Bearing Steel Slag with Sulfuric Acid under Normal Temperature and Pressure

Ye Guohua He Wei Lu Lu Tong Xiong Wu Ning

Faculty of Land Resource Engineering, Kunming University of Science and Technology

Abstract:

V-bearing steel slag could be used as the key raw materials for vanadium extraction. Firstly, the properties of a V-bearing steel slag were analyzed. The results revealed that, the content of calcium and iron in V-bearing steel slag was very high, which would lead to the high acid consumption during direct leaching of vanadium with sulfuric acid. And most vanadium in V-bearing steel slag existed in the form of V ( Ⅳ) which was soluble in acid solution, so the technology of direct acid leaching without oxidation roasting was feasible for vanadium extraction. And vanadium in V-bearing steel slag was dispersed in a variety of mineral phases and Ca-Ti oxide was the dominant mineral containing vanadium. Then, according to properties of V-bearing steel slag, a method of direct leaching with sulfuric acid under normal temperature and pressure was adopted to extract vanadium, and the effects of main factors on vanadium leaching rate, as well as inherent reasons of effects, were investigated. The results showed that sulfuric acid dosage and stirring or not had significant influence on leaching of vanadium, while time, liquid-solid ratio and stirring speed had unremarkable influence, and high leaching rate could be obtained just at the fineness of- 74 μm accounting for more than 60%. Finally, under normal temperature and pressure, at the optimum conditions of sulfuric acid dosage of 90%, time of 2 h, fineness of- 74 μm accounting for 60%, liquid-solid ratio of 4∶ 1, stirring speed of 200 r·min- 1, the vanadium leaching rate reached 94. 10%, which was much higher than that of traditional vanadium extraction methods. The method of direct leaching with sulfuric acid under normal temperature and pressure could leave out the complex roasting system and overcome the limitation of oxygen pressure acid-leaching, and it had the advantages of easy process, high leaching rate and environmental friendliness. However, acid consumption of this method was very high, and how to reduce acid consumption should be further studied.

Keyword:

V-bearing steel slag; vanadium extraction; direct leaching; sulfuric acid;

Received: 2013-04-02

钒是一种重要的稀有金属, 广泛应用于钢铁、有色合金、化工、新型能源等领域。其中约85%的钒用于冶炼合金钢, 作为全球持续增长的第一钢铁生产和消费大国, 我国钒的需求量还有很大的增长空间, 有望成为钒需求增长最快的市场。同时, 我国又是钒资源大国, 储量居世界第一, 先天的资源优势奠定了中国钒产业将具有广阔的前景[1,2]。因此, 在我国大力开展提钒研究具有独特的基础和广阔的前景。

含钒钢渣产生于钒钛磁铁矿的炼钢过程。世界上有南非、俄罗斯、新西兰、澳大利亚、瑞典等产出含钒钢渣[3]。我国钢产量的大幅增长, 排出了大量的含钒钢渣, 目前主要有攀枝花钢铁集团公司、承德钢铁集团公司、昆明钢铁控股有限公司等企业产出, 每年总排放量近百万t[4], 仅攀枝花钢铁集团公司一家的转炉钢渣就已积累了800多万t, 并以每年排放超过3×105t的速度增加[5]。

尽管含钒钢渣钒品位很低 (V2O52%~5%) , 但仍比石煤中钒的品位 (V2O50.3%~1.0%) 要高很多, 是具有重要价值的钒资源, 可作为提钒的重要原料[6,7]。但是, 含钒钢渣中钒的分布要比其他含钒资源复杂得多, 主要特征是分散、细小, 这种既分散又细小的“人造矿”, 属极难处理矿[8]。传统提钒方法为钠化焙烧法, 但该法污染重、钒转浸率低, 目前已基本被禁止使用。在传统钠化焙烧法基础上, 人们对焙烧添加剂进行了改进, 提出了钙化焙烧、无盐 (空白) 焙烧等[9,10], 但钙化焙烧对物料有选择性, 对一般原料存在转化率偏低、成本偏高等问题, 不适于大量生产;无盐焙烧法则存在焙烧转化率、热利用效率低等缺陷, 且对矿石有很强的选择性, 不具备行业内的推广价值。针对焙烧法的不足, 近年来人们做了大量研究工作, 提出了不焙烧直接酸浸提钒的工艺。直接酸浸, 不需焙烧环节, 流程简单、作业环境好、适用于大规模生产, 并可获得理想的浸出率, 已是提钒研究的重点[11,12,13,14]。

此外, 针对直接酸浸矿物分解速度慢、浸出时间长的问题, 一些研究提出了氧压酸浸的方法来加快分解速度[15]。但氧压技术对设备的材质要求高, 相应的投资较高;而且氧压浸出操作条件要求严格, 对操作人员的技术水平要求高。因此, 如能实现常温常压酸浸, 无疑将更具优势和前景。

有鉴于此, 在分析含钒钢渣性质的基础上, 针对其性质特点, 本文采用常温常压下不焙烧直接硫酸浸出法从含钒钢渣中提取钒, 研究了各主要因素对浸出的影响, 探析了影响的内在原因, 期望对提钒的科研工作以及含钒钢渣的高效、合理开发利用提供重要参考。

1实验

1.1试剂与试料

实验选择硫酸作为含钒钢渣酸浸的浸出剂, 所用硫酸为分析纯, 含量95%~98%。

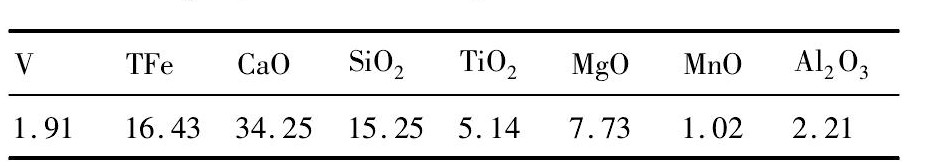

浸出试料取自川西某炼钢厂, 系含钒铁水直接在转炉内按一般碱性“单渣法”炼钢而得到的钢渣, 该钢渣为水淬渣, 结构疏松、多孔, 粒度小于5 mm, 不需要进行破碎处理, 其主要化学成分见表1。

由表1可知, 试料含钒1.91%, 折合V2O5含量为3.41%, 具有很高的工业提取价值;试料含钙很高, 达34.25%, 但仍比多数文献[1-6]中报道的“含钒钢渣中Ca O含量40%~60%”要低一些;此外, 试料中铁含量也很高, 达16.43%。而钙、铁很容易发生酸解反应, 因此可以预见, 含钒钢渣直接硫酸浸钒, 势必酸耗很高。

表1 试料的主要化学成分 (%, 质量分数) Table 1Main chemical compositions of raw materials (%, mass fraction) 下载原图

表1 试料的主要化学成分 (%, 质量分数) Table 1Main chemical compositions of raw materials (%, mass fraction)

究竟采取何种提钒方法, 关键的问题是由钒在含钒钢渣中的赋存状态 (包括钒的价态及其价态的分布状态, 以何种化合物和矿物形式存在于钢渣之中) 决定的。为此, 首先分析了试料中钒的价态, 结果见表2。

由表2可以看出, 与常规钒矿 (如钒钛磁铁矿、石煤钒矿、粘土钒矿) 中钒多以V3+为主不同[1,9,14], 含钒钢渣试料中钒是以+4价为主体价态, V3+和V5+所占比例较小。众所周知, V3+难溶于水和酸、V4+易溶于酸不溶于水、V5+易溶于酸和水[16]。基于试样中钒大部分以酸溶钒形式存在的特点可知, 本含钒转炉钢渣无需焙烧氧化、可直接酸浸溶出提钒。

然后, 用SEM-BEI观察试料的显微形貌, 并结合XRD分析来研究主要的矿相组成, 用EDX测定SEM照片中不同形貌相的微区元素组成和含量, 结合EDX数据确定该物相的矿物组成。结果表明, 含钒钢渣试料主要由硅酸三钙、钙钛氧化物、铁镁相 (组成未知而被定名为RO的矿物相) 等组成, 钒弥散分布于多种矿相中, 其中, 钙钛氧化物为最主要的含钒矿物, 钒置换钛进入该矿物的晶格中, 其中的V2O5含量达9.81%, 钒量占含钒钢渣中总钒量的70%, 是提钒的主要对象。

1.2原理与方法

1.2.1试验原理分析

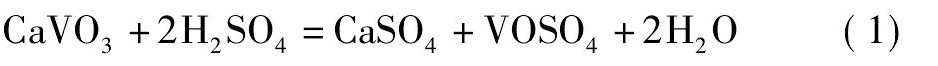

试料性质研究表明, 含钒钢渣中钒主要赋存于钙钛氧化物中, 钒置换钛进入该矿物的晶格中, 含钒矿相的分子式可简单地表示为Ca VO3。在常温常压、一定的浸出条件下, 硫酸可以破坏矿相结构而溶出其中的钒, 硫酸浸出提钒主要发生的反应为:

表2 试料中钒的价态分析Table 2Valence analysis of vanadium in raw materials 下载原图

表2 试料中钒的价态分析Table 2Valence analysis of vanadium in raw materials

或者简单表述为:

1.2.2试验方法

首先将硫酸按浸出时所需的液固比用水稀释、置于锥形瓶内, 然后称取一定细度的含钒钢渣试样缓缓加入到盛有硫酸溶液的锥形瓶中, 在常温常压下进行搅拌浸出, 达到要求的时间后, 停止搅拌, 然后真空抽滤进行固液分离, 浸出液计量、浸渣烘干后称重, 分别分析钒含量, 计算钒浸出率。

2结果与讨论

含钒钢渣磨细后, 不焙烧直接常温常压酸浸。在酸浸过程中, 影响浸出的主要因素有浸出剂用量、时间、细度、液固比及搅拌强度。

2.1硫酸用量与浸出的关系

浸出剂硫酸在溶液中完全电离, 产生的离子会参与含钒钢渣中钒的溶出反应。液固比一定时, 改变硫酸用量即是改变浸出时的硫酸浓度, 即硫酸用量增加, 硫酸浓度亦增加。

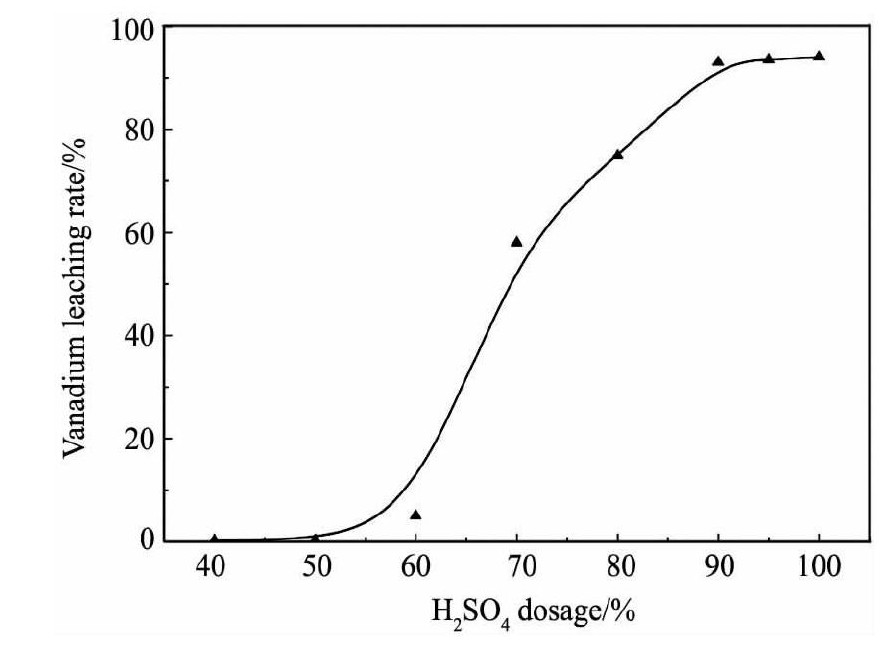

在浸出时间3 h、细度-74μm占70%、液固比5∶1、搅拌强度400 r·min-1的条件下, 硫酸用量 (浸料质量百分比) 和浸出率的关系如图1所示。

图1 硫酸用量对钒浸出率的影响Fig.1Effect of H2SO4dosage on vanadium leaching rate

由图1可以看出, 硫酸用量对钒浸出率有着显著的影响。在硫酸用量小于50%时, 钒基本不被浸出, 硫酸主要被其他碱性氧化物所消耗;此后硫酸用量增加, 钒浸出率不断提高;硫酸用量从50%增加到70%, 钒浸出率升高迅速;继续增加硫酸用量, 钒浸出率仍有大幅度提高, 当硫酸用量达到90%后, 再增加硫酸用量, 钒浸出率基本不再上升, 维持在93.5%左右。

因此, 在保证浸出率的前提下, 酸用量越小越好, 不仅可以降低成本, 也可减少浸出液中杂质含量, 对后续操作有利。故将硫酸用量定为90%。

从上述结果还可看出, 常温常压下不焙烧直接酸浸法从含钒钢渣中提钒, 要想达到理想的钒浸出率, 硫酸用量是非常大的, 高达90%, 也就是说, 必须以较高的酸耗为代价。这是因为, 含钒钢渣中含有大量的钙、铁碱性氧化物, 而大部分钙、铁会先于钒与硫酸反应, 这些副反应的发生, 消耗了大量的硫酸。如何降低酸耗, 值得进一步研究。

2.2时间对浸出的影响

浸出时间过短, 钒不能被充分浸出;而时间过长又会延长生产周期、降低生产效率、增加生产成本。因此合理控制浸出时间对浸出过程有重要意义。

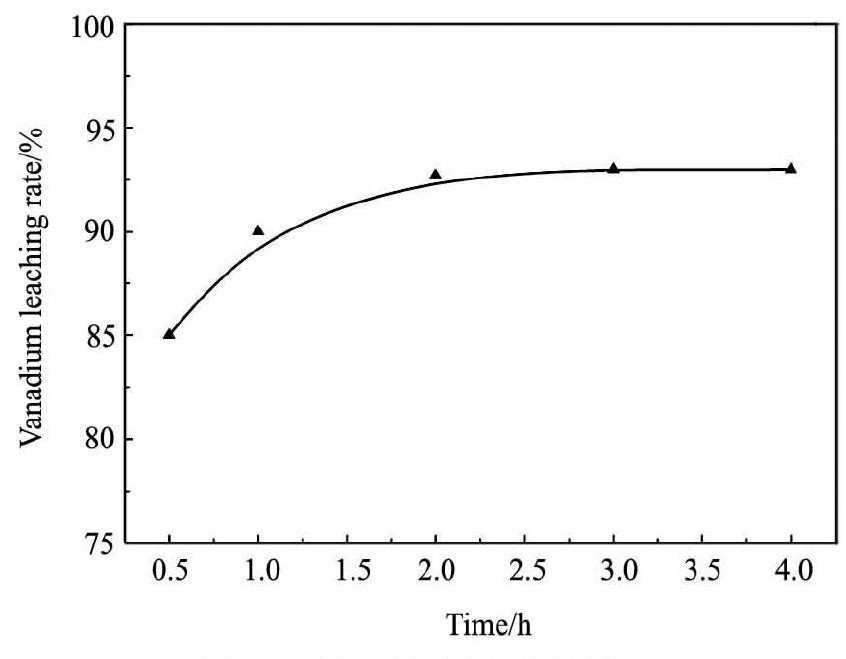

在硫酸用量90%、细度-74μm占70%、液固比5∶1、搅拌强度400 r·min-1的条件下, 时间对钒浸出率的影响见图2。

从图2可知, 在所示的试验条件范围内, 时间对钒浸出率的影响不太明显。在开始的1 h内, 钒浸出率随时间的延长上升较快;浸出1 h后, 浸出率的增加速率开始变缓;在2~3 h时间段内, 浸出率随浸出时间的延长只有很小的变化;浸出3 h后, 钒浸出率达93.8%并不再随时间的延长而上升。这主要是因为, 随着反应的进行, 反应物浓度逐渐减小, 反应速率下降;同时, 生成的硫酸钙部分会覆盖在渣粒表面, 阻碍反应进行, 导致浸出率不再增加。

图2 时间对钒浸出率的影响Fig.2Effect of time on vanadium leaching rate

由此看出, 反应速度快是含钒钢渣硫酸浸钒的一大优点, 搅拌浸出2~3 h, 钒的溶出即接近平衡, 钒的浸出率即可达到最大值。

2.3细度对浸出的影响

细度是影响矿相溶解和浸出的重要因素。首先, 目的矿相的表面需要暴露出来, 使矿相与酸浸液充分接触, 进而发生反应。通常来讲, 较细的颗粒更有利于浸出。这是因为颗粒越细, 其比表面积越大, 矿物与浸出剂的接触面就越大, 越利于浸出率和浸出速率的提高。但是, 较细的颗粒将会使矿浆的粘度增大, 降低外扩散速度, 从而降低浸出速度, 同时会在磨矿中消耗较多的能量和钢材并使后续的固液分离变得困难, 从而增加提钒的成本。因此, 确定最佳的细度对于降低综合回收成本, 提高经济效益具有重要作用。

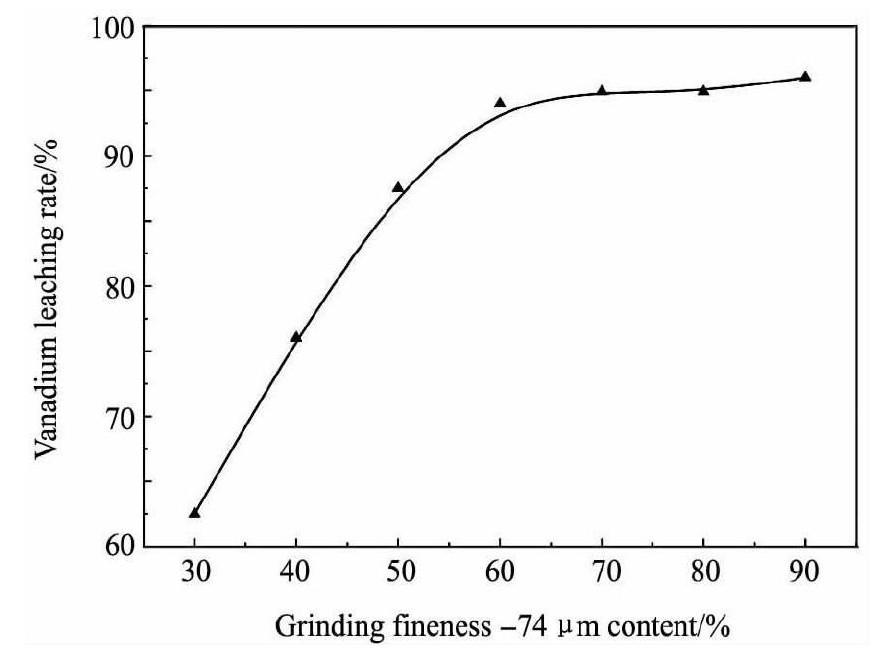

在硫酸用量90%、浸出时间2 h、液固比5∶1、搅拌强度400 r·min-1的条件下, 磨矿细度对钒浸出率的影响如图3所示。

图3 磨矿细度对钒浸出率的影响Fig.3Effect of grinding fineness on vanadium leaching rate

根据图3可知, 开始阶段, 由于钢渣粒度较粗, 目的矿物被包裹在其他矿物中, 不能与酸充分接触, 反应缓慢, 钒浸出率低;随着磨矿细度的增大, 目的矿物不断被暴露出来, 与酸的接触机会增大, 反应加快, 浸出率逐渐提高;当细度增大到-74μm占60%后, 再增大磨矿细度, 钒浸出率基本上不再上升, 这是因为颗粒过细会使矿浆粘度增大, 反而不利于浸出;而且, 过高的磨矿细度, 也会大大增加能耗。因此, 对于含钒钢渣直接硫酸浸钒而言, 磨矿细度达到-74μm占60%即可。

2.4液固比与浸出的关系

液固比很小时, 矿浆粘度大, 影响传质、扩散, 钒浸出率低;而当液固比过大时, 浸液中钒浓度低, 影响后续的浸液净化与富集过程;同时, 过大的液固比会导致单位时间处理量下降, 影响生产效率, 增加生产成本。因此要选择合适的液固比。

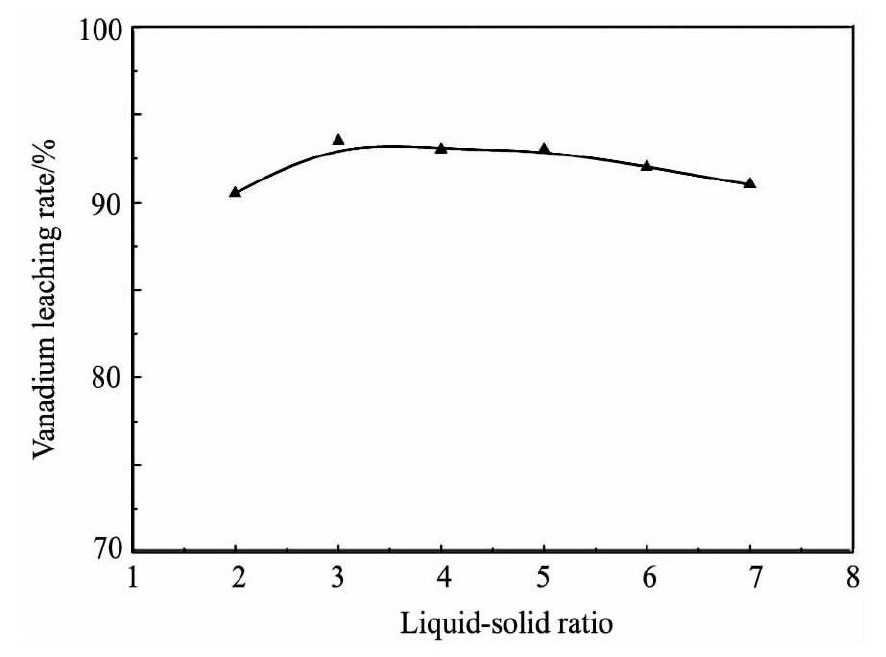

在硫酸用量90%、浸出时间2 h、细度-74μm占60%、搅拌强度400 r·min-1的条件下, 液固比与钒浸出率的关系如图4所示。

图4显示出, 液固比的影响较小, 液固比在3~5时, 钒浸出率的变化很小;液固比小于3时, 硫酸浓度过高, 反应剧烈, 生成大量难溶物硫酸钙, 部分覆盖在矿粒表面, 对反应产生阻碍作用, 导致钒浸出率较低。当液固比大于6以后, 随其增大, 酸浓度下降, 导致钢渣中钒的溶出困难, 钒浸出率随之降低。

图4 液固比与钒浸出率之间的关系Fig.4Relationship of L-S ratio and vanadium leaching rate

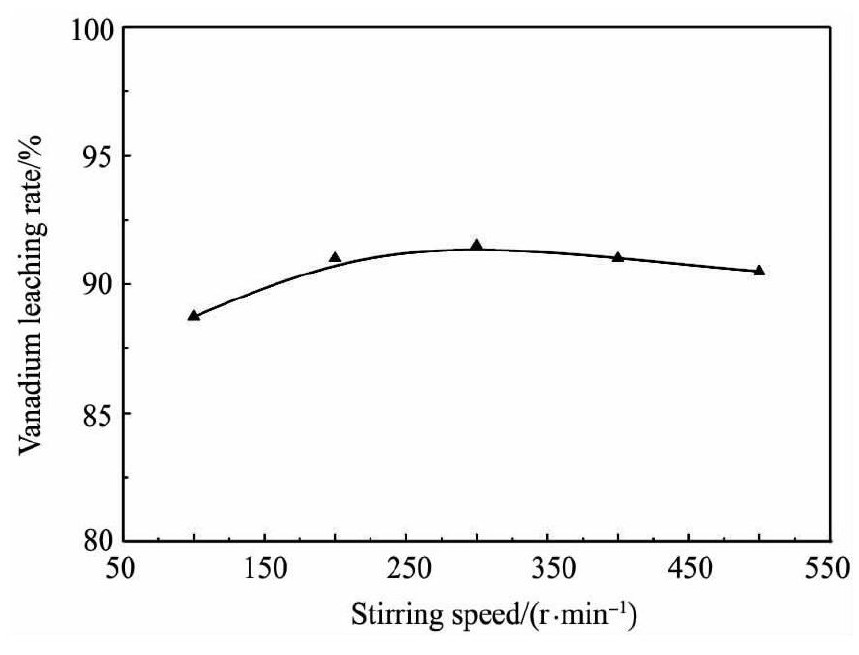

2.5搅拌强度对浸出的影响

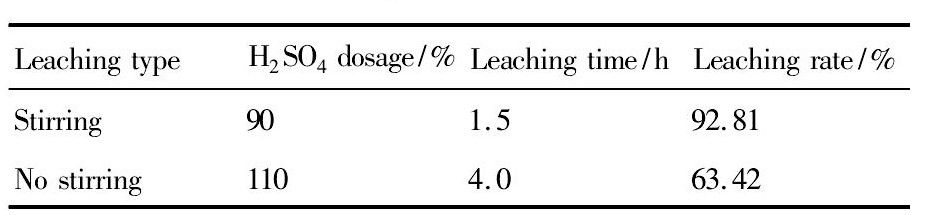

通常, 对于酸浸工序, 搅拌与否是重要的影响因素之一。搅拌强度不仅影响溶液中物质的扩散与传递, 同时还影响液体中溶解氧的浓度、进一步影响低价钒的氧化浸出。首先进行了常温下含钒钢渣酸浸时搅拌与不搅拌效果对比试验, 结果见表3。

从表3可以看出, 搅拌与否对钒浸出率亦有着显著的影响。不搅拌时, 虽然增加了硫酸用量、延长了浸出时间, 但浸出率仍然比搅拌酸浸时低很多, 说明搅拌有利于酸浸反应的进行。对酸浸体系进行搅拌可加快各相之间的传质、扩散, 促使各物质浓度均匀。同时, 搅拌可消除因生成的硫酸钙覆盖含钒钢渣颗粒而引起的阻碍。因此, 选择搅拌浸出。

为了进一步确定最佳的搅拌强度, 进行了搅拌强度对钒浸出率的影响试验, 结果见图5。

从图5可以看出, 搅拌强度的变化对钒浸出率的影响不明显。开始时, 随搅拌强度的增大, 含钒钢渣颗粒悬浮于溶液中, 与溶液中的反应物充分接触, 钒浸出率有小幅的上升;当转速为200 r·min-1时, 浸出率接近93%, 提高转速至300 r·min-1, 钒浸出率基本不再增加;进一步提高转速, 钒浸出率反而有所下降。这可能是因为达到一定转速后, 固相和液相间的相对运动速率下降, 影响了两相之间的传质、传热, 从而导致钒浸出率下降。

表3 浸出时搅拌与否对比试验结果Table 3 Contrastive experiment results of leaching with or without stirring 下载原图

表3 浸出时搅拌与否对比试验结果Table 3 Contrastive experiment results of leaching with or without stirring

图5 搅拌强度对钒浸出率的影响Fig.5 Effect of stirring speed on vanadium leaching rate

2.6工艺条件的确定及最佳条件试验

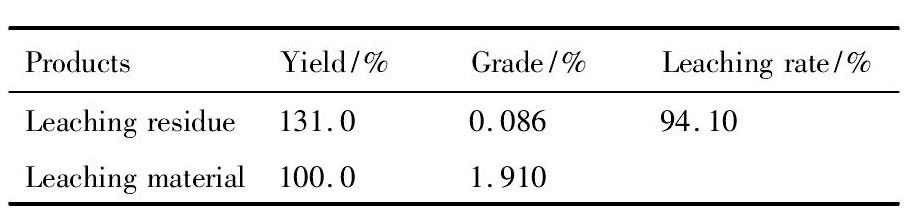

在保证钒浸出率的前提下, 硫酸用量越低、粒度越粗越好;对于时间, 在对浸出率影响不大的情况下, 宜尽量缩短;液固比的大小会影响浸出反应速度, 对浸出率的影响不明显, 最终将液固比定为4∶1;综合考虑浸出率和能耗, 搅拌强度以200r·min-1为宜。因此, 最终确定的浸出工艺最佳条件为:硫酸用量为90%、时间2 h、细度-74μm占60%、液固比4∶1、搅拌强度200 r·min-1。最佳条件下的浸出指标见表4。

表4表明, 在上述最佳条件下, 钒浸出率可达94.10%, 与传统方法相比, 浸钒指标大幅提高。

表4 最佳条件下的浸出指标Table 4Leaching index under optimum conditions 下载原图

表4 最佳条件下的浸出指标Table 4Leaching index under optimum conditions

3结论

1.含钒钢渣中钙、铁含量高, 这将会导致直接硫酸浸钒时酸耗较高;与常规钒矿不同, 含钒钢渣中的钒主要以V4+形式存在, 无需焙烧氧化、可直接酸浸溶出提钒;含钒钢渣中钒弥散分布于多种矿相中, 其中钙钛氧化物为最主要的含钒矿物。

2.硫酸用量、搅拌与否对浸出有显著影响, 时间、液固比及搅拌强度的影响较小, 细度达到-74μm占60%即可保证较高的浸出率。常温常压下, 在最佳条件硫酸用量90%、时间2 h、细度-74μm占60%、液固比4∶1、搅拌强度200r·min-1时, 钒浸出率高达94.10%, 与传统方法相比, 浸钒指标大幅提高。

3.常温常压下直接硫酸浸出法可省去复杂的焙烧系统、突破氧压酸浸的局限, 流程简单、作业环境好、浸出指标高。

4.直接硫酸浸钒过程中, 含钒钢渣中大量存在的钙、铁先于钒与酸反应而消耗了大量的酸。如何降低浸出酸耗, 值得进一步研究。

参考文献