Al-Ti合金电镀镀层的耐蚀性

摘 要:

研究了不同含钛量的Al Ti合金电镀镀层在 0 5mol/LH2 SO4、0 1 %NaCl、3 5%NaCl水溶液中的耐蚀性能 , 80 0℃抗高温氧化性能以及 30 0℃、5%SO2 气氛下的抗硫化性能 , 并测定了镀层的硬度。Al Ti合金镀层在稀H2 SO4及含Cl- 的溶液中具有优良的耐蚀性能以及具有良好的抗高温氧化性能及耐硫化性能。增加镀层中的含钛量 , 则可进一步提高Al Ti合金镀层的耐蚀性。

关键词:

中图分类号: TG174.4

收稿日期:1999-01-04

基金:金属腐蚀与防护国家重点实验室及冶金部腐蚀、磨蚀与表面技术开放实验室资助项目;

Corrosion Resistance of Electrodeposited Coating of AlTi Alloy

Abstract:

The corrosion resistance in 0.5 mol/L H2SO4, 0.1% NaCl, 3.5% NaCl solution, the high temperature oxidation resistance at 800℃ and the sulfuration resistance in 5% SO2 at 300℃ of the electrodeposited coating of AlTi alloy with various Ti content, were studied. The hardness of AlTi alloy plating was determined. The results indicate that electrodeposied coating of AlTi alloy has excellent corrosion resistance, high temperature oxidation resistance and sulfuration resistance. The corrosion resistance of AlTi alloy plating increases with the increase of Ti content in AlTi alloy plating.

Keyword:

AlTi alloy; Corrosion resistance; Electroplating;

Received: 1999-01-04

随着工业的发展, 目前大量使用的锌、铬、镍等金属镀层, 已不能满足某些恶劣环境的要求。金属铝和钛具有抗高温氧化、耐腐蚀及很强的自钝化性能, 可作为优良的镀层。由于铝和钛的电负性低, 难以从水溶液中电镀。而热浸镀铝的方法, 因目前仍存在操作温度偏高 (>700℃) 、镀层加工性差、被镀工件易于变形等问题

本文对所获得的Al-Ti合金镀层在0.5 mol/L H2SO4、0.1%NaCl及3.5%NaCl水溶液中的耐蚀性及抗高温氧化、抗硫化等性能进行了测定, 并对镀层组成及其性能的关系进行了探讨。

1实验方法

采用含有铝及钛离子的低温熔盐, 于180℃下进行电沉积, 以纯度为99%的铝板做为阳极, Υ20mm×40 mm柱状碳钢试样为阴极, 使铝、钛在阴极共沉积, 形成不同含钛量的合金镀层。应用M351型腐蚀测量仪测定了镀层试样在不同溶液中的阴、阳极极化曲线。又通过浸泡失重实验及800℃高温氧化和300℃高温硫化试验, 测定了镀层的耐蚀性、抗高温氧化性及抗硫化性能。用IIMT-3型显微硬度计测定了镀层的硬度。在以上的性能测试中, 与镀锌钢、工业纯铝、1Cr13, 1Cr18Ni9Ti不锈钢等其它材料进行了比较。

2结果及讨论

2.1 Al-Ti合金镀层的耐蚀性

2.1.1 Al-Ti合金镀层在0.5 mol/LH2SO4水溶液中的耐蚀性

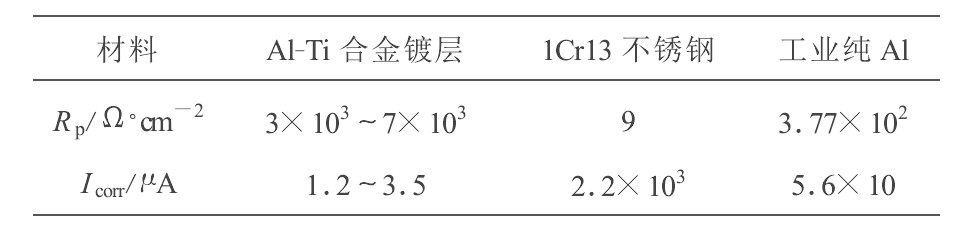

测定了含钛量为1.6%~10% (质量分数) 的Al-Ti合金镀层样品及1Cr13不锈钢、工业纯铝在0.5 mol/L H2SO4中的极化阻力 (Rp) 和腐蚀电流 (Icorr) , 列于表1。由表1可见, 在0.5 mol/LH2SO4溶液中Al-Ti合金镀层具有优良的耐蚀性, 其腐蚀阻力比工业纯铝提高了一个数量级, 比1Cr13不锈钢提高了3个数量级。

表1 不同试样在0.5 mol/LH2SO4溶液中的腐蚀电流 (Icorr) 及极化阻力 (Rp) (室温) 下载原图

表1 不同试样在0.5 mol/LH2SO4溶液中的腐蚀电流 (Icorr) 及极化阻力 (Rp) (室温)

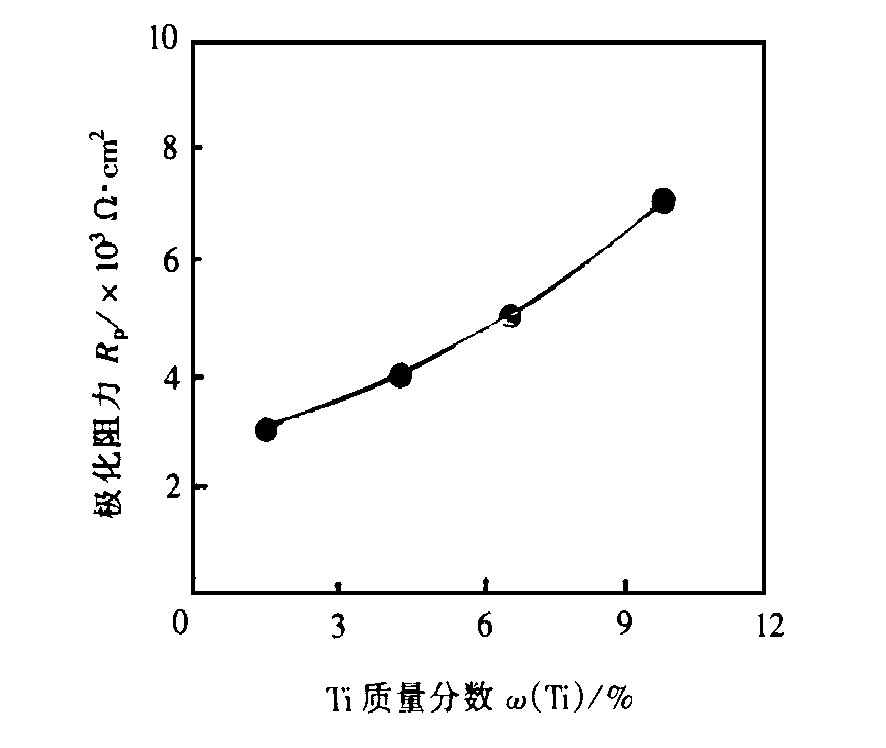

图1是Al-Ti合金中含钛量和极化阻力之间的关系。由图1可见, 随着钛量的增加, 镀层的耐蚀性能提高, 这可认为是钛有强烈的细化晶粒作用及钛比铝有更稳定的自钝化性能所致。

图1 0.5 mol/LH2SO4溶液中Al-Ti合金镀层的含钛量与极化阻力的关系 (室温)

2.1.2 Al-Ti合金镀层在NaCl水溶液中的耐蚀性

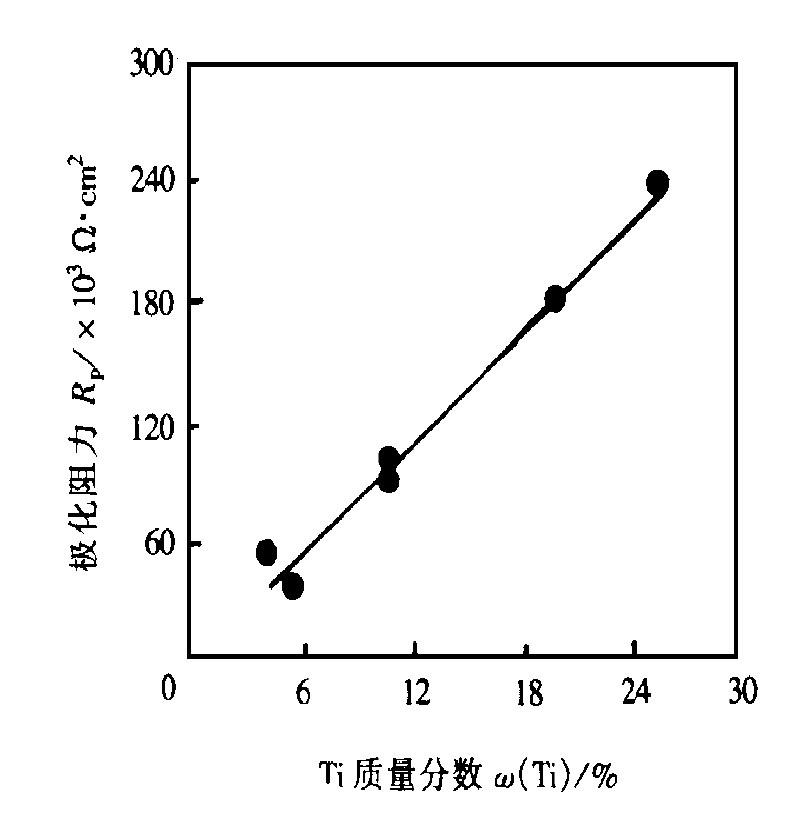

测定不同含钛量Al-Ti合金镀层、工业铝在0.1%NaCl水溶液中的极化阻力, 列于表2。由表可见, Al-Ti合金镀层在此溶液中的极化阻力比工业铝提高1个数量级。又如图2所示, 当Al-Ti合金中的含钛量由6%增至26%时, 其耐蚀性也随之明显增加。因此增加合金中的含钛量, 可进一步提高AlTi合金的耐蚀能力。

表2 不同试样在0.1%NaCl溶液中的极化阻力 (室温) 下载原图

表2 不同试样在0.1%NaCl溶液中的极化阻力 (室温)

图2 0.1%NaCl溶液中Al-Ti合金镀层的含钛量与极化阻力的关系 (室温)

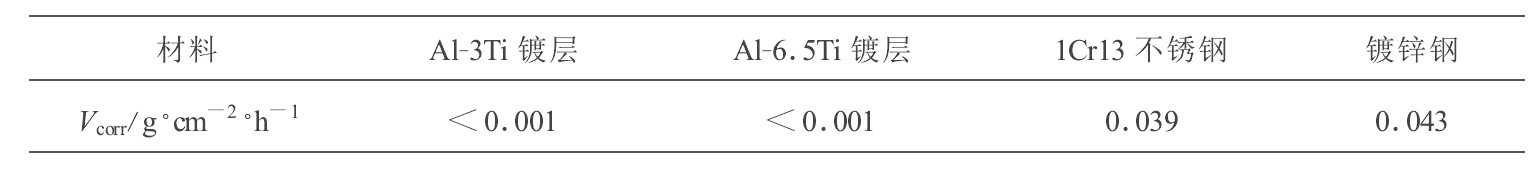

通过浸泡失重试验测定了1Cr13不锈钢、镀锌钢、Al-Ti合金镀层 (其中钛质量分数分别为3%, 6.5%) 在3.5%NaCl水溶液中的腐蚀速度 (见表3) 。由表中数据可见, Al-Ti合金镀层在3.5%NaCl水溶液中具有很强的耐蚀性, 比1Cr13不锈钢和镀锌钢提高1个数量级以上, 这说明Al-Ti合金的钝化膜具有很强的抗点蚀能力。

表3 不同试样在3.5%NaCl溶液中的腐蚀速度 (Vcorr) (室温) 下载原图

表3 不同试样在3.5%NaCl溶液中的腐蚀速度 (Vcorr) (室温)

2.2 Al-Ti合金镀层的抗高温氧化性能

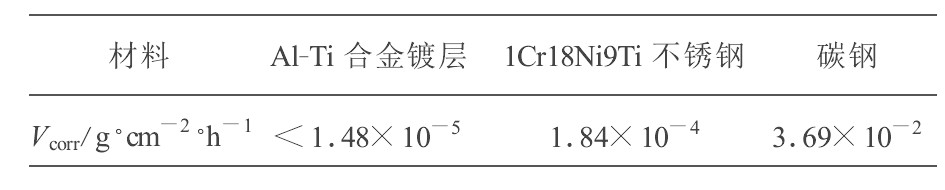

测定含钛量为18.8%的Al-Ti合金镀层部件及1Cr18Ni9Ti不锈钢、1Cr13不锈钢和碳钢在800℃时的氧化增重, 其腐蚀速度 (Vcorr) 列于表4。从表4可见, Al-Ti合金镀层抗高温氧化性能优异, 比碳钢要高出几个数量级。

表4 高温氧化实验结果 (800℃×24 h) 下载原图

表4 高温氧化实验结果 (800℃×24 h)

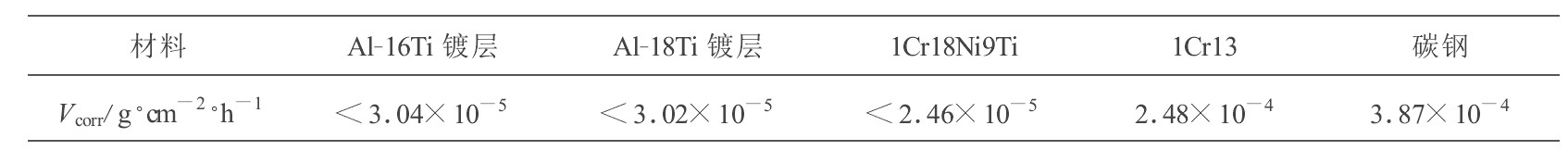

2.3 Al-Ti合金镀层抗高温硫化性能

实验测得含量为15.9%和18.1%的Al-Ti合金镀层及1Cr18Ni9Ti不锈钢、1Cr13不锈钢和碳钢在300℃下, 5%SO2+95%Ar的气氛中24 h的硫化增重, 其腐蚀速度 (Vcorr) 如表5所示。由表中数据可知, 在300℃SO2气氛中Al-Ti合金镀层的耐蚀性同1Cr18Ni9Ti不锈钢相近, 而比碳钢和1Cr13不锈钢的耐蚀性提高一个数量级。实验后观察样品表面, 发现Al-Ti合金镀层表面色泽没有变化, 1Cr18Ni9Ti不锈钢表面有明显失泽, 而1Cr13不锈钢和碳钢表面则有较厚腐蚀产物层覆盖。

表5 不同试样在300℃5%SO2气氛下的耐蚀性 (24 h) 下载原图

表5 不同试样在300℃5%SO2气氛下的耐蚀性 (24 h)

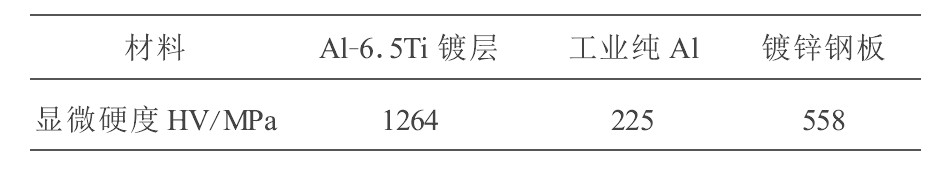

2.4 Al-Ti合金镀层的硬度

测定Al-Ti合金镀层的硬度, 并与工业纯铝、镀锌钢板进行比较 (见表6) , 从表中可见Al-Ti合金镀层的硬度高于工业纯铝及镀锌钢板。

表6 不同材料的硬度值 下载原图

表6 不同材料的硬度值

上述对于Al-Ti合金镀层的耐蚀性、耐热性, 抗高温硫化性能及硬度的测定结果表明, 采用低温熔盐共电沉积方法所制取的Al-Ti合金镀层具有多项优良性能。在钢铁等基材表面上不仅得到了均匀致密的电镀铝保护层, 而且由于高耐蚀性的合金元素钛的加入, 进一步提高了镀层性能。关于电沉积Al-Ti合金镀层结构的研究结果表明

3结论

1.Al-Ti合金镀层在稀H2SO4及含Cl-的溶液中均表现出优良的耐蚀性, 其耐蚀性优于镀锌钢、工业纯铝及1Cr13不锈钢。

2.增加合金镀层中的含钛量, 镀层的耐蚀性也随之升高。

3.Al-Ti合金镀层具有优良的抗高温氧化性能和抗硫化性能, 其性能不低于1Cr18Ni9Ti不锈钢。

4.Al-Ti合金镀层的硬度优于工业纯铝及锌镀层。

参考文献

[1] 顾国成 , 刘邦津 热浸镀 北京 :化学工业出版社 , 1 998 77

[2] 郭乃名 , 熊申海 , 过家驹 ′96中国材料研讨会论文集 北京 :化学工业出版社 , 1 997, 3:41 7