文章编号:1004-0609(2009)03-0490-07

低压等离子喷涂NiCoCrAlYTa涂层的氧化动力学

周克崧1,梁兴华1, 2,刘 敏1,邓畅光1

(1. 广州有色金属研究院 表面材料中心,广州 510650;

2. 广东工业大学 材料与能源学院,广州 510081)

摘 要:

采用低压等离子喷涂技术在镍基单晶高温合金上制备NiCoCrAlYTa涂层,研究涂层在900、1 000和1 100 ℃下恒温氧化200 h的氧化动力学规律。通过表面XRD和SEM分析,初步探讨了氧化动力学规律与氧化产物的关系。结果表明:900 ℃时NiCoCrAlYTa涂层的氧化曲线符合对数规律,氧化产物主要为θ-Al2O3相;1 000 ℃时NiCoCrAlYTa涂层的氧化曲线符合抛物线规律,氧化产物主要是θ-Al2O3和α-Al2O3相的混合物;1 100 ℃时NiCoCrAlYTa涂层的氧化符合立方规律,氧化产物主要是α-Al2O3相。根据实验结果经计算得到NiCoCrAlYTa涂层氧化过程中θ-Al2O3的形成激活能为151.78 kJ/mol,α-Al2O3的形成激活能为270.25 kJ/mol。

关键词:

中图分类号:TG 174 文献标识码:A

Oxidation kinetics of NiCoCrAlYTa coating by low pressure plasma spraying

ZHOU Ke-song1, LIANG Xing-hua1, 2, LIU Min1, DENG Chang-guang1

(1. Material Surface Center, Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510651, China;

2. College of Materials and Energy, Guangdong University of Technology, Guangzhou 510081, China)

Abstract: The NiCoCrAlYTa coating was prepared on Ni-based single crystal super-alloys by low pressure plasma spraying (LPPS). Oxidation kinetics of the coating oxidated for 200 h at three different temperatures was investigated. The results show that the oxidation behaviour of NiCoCrAlYTa coating conforms to different dynamical rules including the logarithmic equation, the parabola equation and the cubical equation at 900, 1 000 and 1 100 ℃, respectively. During the process of oxidation, θ-Al2O3 forms at 900 ℃. Both θ-Al2O3 and α-Al2O3 forms at 1 000 ℃, and α-Al2O3 forms at 1 100 ℃. The activation energies of θ-Al2O3 and α-Al2O3 are 151.78 and 270.25 kJ/mol, respectively.

Key words: NiCoCrAlYTa coating; low pressure plasma spraying; oxidation kinetics

低压等离子喷涂[1?2]是在常规等离子喷涂工艺基础上发展起来的一种热喷涂工艺,即在低压保护性气氛中进行等离子喷涂,从而获得成分不受污染,结合强度高,涂层致密的一种工艺方法。MCrAlY(M=Ni, Co)涂层[3]由于其优良的抗高温腐蚀性能,同时具备较好的机械性能、且对基体合金机械性能影响较小、厚度易控制等特点,广泛应用于航空航天发动机、地面燃气轮机以及船舶推进系统等。作为MCrAlY(M=Ni, Co)系列涂层之一的NiCoCrAlYTa六元合金涂层广泛运用在航空发动机叶片材料的高温防护上。

涂层合金的抗高温氧化性能是涂层高温防护领域最重要、最基本的研究内容之一。涂层的高温氧化又是一个极其复杂的过程,其受多种因素和条件的影 响[4],例如氧化物的形核与长大,氧化膜内电场对氧化膜生长的影响,氧化膜结构的影响,晶界引起的短路扩散,氧化膜中的应力与氧化膜的开裂剥落等。涂层的氧化得以持续进行将取决于两个如下步骤:1) 界面反应,包括涂层/氧化物界面和氧化物/氧界面;2) 传质过程,包括涂层内各元素的扩散,反应物质通过氧化膜和气相物质的扩散等。由此可见,氧化影响因素不同,控制步骤不同,涂层的氧化机理和动力学规律不同。关于生成氧化铝膜的涂层高温氧化,已有诸多报道,包括NiAl涂层[5]、FeCrAl涂层[6]和MCrAlY涂层[7]。然而,对NiCoCrAlYTa涂层高温氧化行为的研究比较少。一般而言,要了解合金的高温氧化速度和氧化机制,需要研究氧化动力学。大多数人认为四元合金涂层(NiCrAlY)和五元合金涂层(NiCoCrAlY)高温氧化动力学规律大致符合Wagner的抛物线规律。由于六元合金涂层(NiCoCrAlYTa)成分和结构的复杂性,其氧化动力学具有不同的特点。RAFFAITIN等[8]采用电镀方法在MC2镍基单晶高温合金上制备了双层结构的NiCoCrAlYTa涂层,在1 150 ℃恒温氧化和循环氧化,结果发现在不同氧化时间阶段,氧化动力学规律不同,并不符合Wagner规律。JUAREZ等[9]通过单轴热压烧结法制备含Ru的NiCoCrAlYTa涂层,在900~1 150 ℃时对该涂层进行恒温氧化实验,研究表明涂层的氧化动力学规律符合抛物线加直线的形式。

本文作者采用低压等离子喷涂(LPPS)工艺在镍基单晶合金上制备了NiCoCrAlYTa六元合金涂层,研究不同温度下涂层的氧化动力学特性,并结合氧化后涂层的表面状况,对氧化机理进行初步探讨。

1 实验

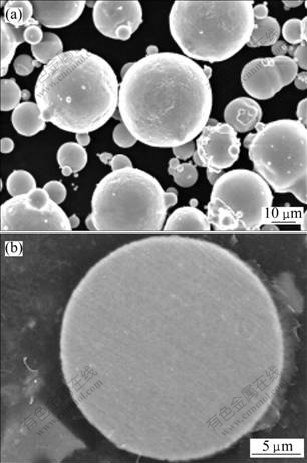

涂层材料为NiCoCrAlYTa粉末,名义成分为(质量分数,%):Cr 19~21、Co 22~24、Al 7.5~8.5、Y 0.4~0.8、Ta 3.5~5.5、Ni余量,粒度范围为5~30 μm,粉末形貌如图1所示。基体材料为含Cr、Co、Mo、W、Ti、Al和Ta等元素的镍基单晶高温合金。高温合金基体试样尺寸为d 16 mm×3 mm的圆片,喷涂之前进行表面除油喷砂处理,以利于涂层/基体界面的结合。涂层采用低压等离子喷涂方法制备,喷涂工艺参数如表1所列。涂层厚度约为100 μm。低压等离子喷涂设备为广州有色金属研究院自行制造的MPF?1000型低压等离子喷涂设备。

图1 NiCoCrAlYTa粉末形貌

Fig.1 Morphologies of NiCoCrAlYTa powder: (a) Outside of powder; (b) Inside of powder

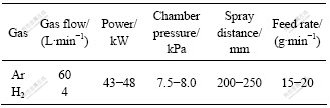

表1 低压等离子喷涂(LPPS)工艺参数

Table 1 Process parameter of LPPS

恒温氧化设备是一水平箱式电阻炉,实验在静态常压封闭式大气氛围内进行,所用设备为MFL?2301K型马弗炉,温控精度为±1 ℃。喷涂后试样表面用1000#砂纸打磨抛光,在900、1 000和1 100 ℃静态空气气氛下恒温氧化200 h,研究温度对氧化动力学的影响。氧化试样采用不连续称取质量法,即氧化一定时间后取出冷却,称取质量,然后再放回炉中氧化,冷却,再称取质量。所用称取质量设备为BS224S型电子天平,精确度为0.1 mg。

采用JSM?5910型扫描电镜(SEM)及能谱仪(EDS)进行涂层组织形貌观察和成分分析,氧化后的涂层表面导电能力较差,需要喷镀金膜,以防在SEM观察时因电荷堆积造成图像失真。采用D/Max?RC型X射线衍射仪(XRD)对涂层表面氧化产物进行物相分析,氧化后涂层表面的氧化膜极薄,需要采用低角或掠入射角对表面进行物相分析。

2 实验结果

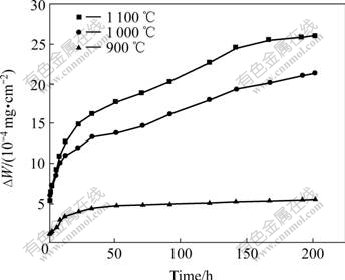

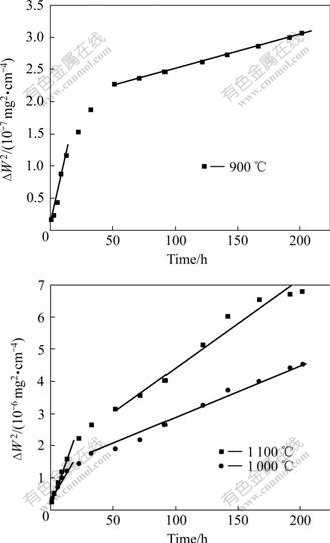

试样经静态空气900、1 000和1 100 ℃氧化200 h后,氧化动力学曲线如图2所示。由图2可看出,在氧化初始25 h时,900 ℃氧化质量的增加比其他两种温度要低得多,随后增加趋于平缓,即进入稳态阶段;经1 000和1 100 ℃氧化后,在初始25 h氧化质量增加均快速增长,随后增长速度减缓,但仍然比900 ℃试样质量增加快。显而易见,在相同的时间段内,氧化温度越高,氧化质量增加越快。3种温度下试样氧化质量增加分为3个阶段,在氧化的初始阶段,氧化速率大,为快速氧化阶段,且温度越高氧化速率越大,然后氧化速率开始减小进入转折阶段,当氧化进行到一定阶段后,涂层表面为氧化膜所覆盖,氧化速率逐渐变小,进入慢速氧化阶段。

图2 不同温度的LPPS NiCoCrAlYTa涂层氧化动力学曲线

Fig.2 Oxidation kinetics curves of LPPS NiCoCrAlYTa coating at different temperatures for 200 h

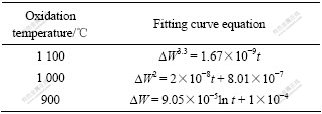

为求得氧化动力学规律,对图2曲线采用Matlab软件依据最小二乘法进行拟合,并求出曲线方程,结果如表2所列。

表2 不同温度拟合的氧化动力学曲线方程

Table 2 Oxidation kinetics equations at different temperatures

显然,不同温度下的氧化动力学规律不同。1 100 ℃氧化动力学基本符合三次方(或立方)规律,即y3=kt+c;1 000 ℃氧化动力学符合二次抛物线规律,即y2=kt+c;而900 ℃氧化动力学符合对数规律,即y= klnt+c。图3所示为不同温度下LPPS NiCoCrAlYTa涂层单位面积质量增加的平方与时间的关系。

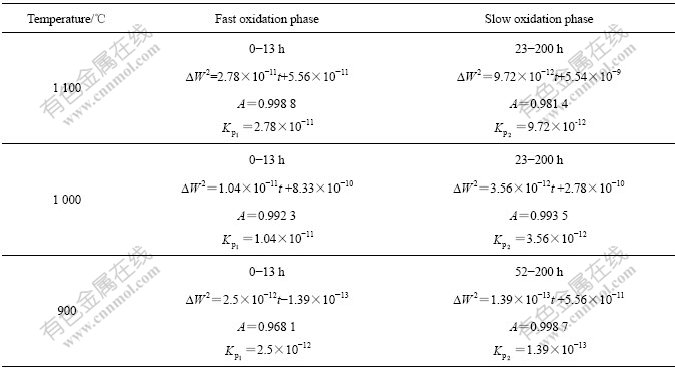

从图2和3可看出,高温下NiCoCrAlYTa涂层氧化大致分为3个阶段,即快速氧化、过渡转折和慢速氧化阶段。虽然总的氧化动力学规律并不符合抛物线,但局部快速氧化和慢速氧化阶段符合抛物线规律,因此可用氧化动力学抛物线常数来评价氧化快慢。应用最小二乘法对氧化动力学曲线进行分段线性拟合,以求解氧化速率常数Kp(氧化动力学抛物线常数),结果如表3所列。

图3 不同温度下LPPS NiCoCrAlYTa涂层单位面积质量增加的平方与时间的关系

Fig.3 Relationship between square of mass and time of LPPS NiCoCrAlYTa coating at different temperatures

由表3可看出,在快速氧化阶段和慢速氧化阶段,1 100 ℃和1 000 ℃的氧化速率是同一数量级,但比900 ℃氧化速率高一个数量级。在同一温度下,快速氧化阶段的氧化速率比慢速氧化阶段高一个数量级。而1 000 ℃慢速氧化阶段氧化速率常数![]() =3.56×10?12 mg2?cm?4?s?1与900 ℃快速氧化阶段的氧化速率常数

=3.56×10?12 mg2?cm?4?s?1与900 ℃快速氧化阶段的氧化速率常数![]() =2.5×10?12 mg2?cm?4?s?1比较接近。在900 ℃温度下,快速氧化阶段向慢速氧化阶段转变的时间约40 h,比1 000和1 100 ℃下转变的时间要长。此外,无论在快速氧化阶段还是慢速氧化阶段,温度越高氧化速率常数越大。

=2.5×10?12 mg2?cm?4?s?1比较接近。在900 ℃温度下,快速氧化阶段向慢速氧化阶段转变的时间约40 h,比1 000和1 100 ℃下转变的时间要长。此外,无论在快速氧化阶段还是慢速氧化阶段,温度越高氧化速率常数越大。

表3 涂层不同温度的氧化动力学分析

Table 3 Analysis of oxidation kinetics of coatings at different temperatures

氧化速率常数Kp与氧化产物形成激活能Q遵循Arrhenius方程:

![]() (1)

(1)

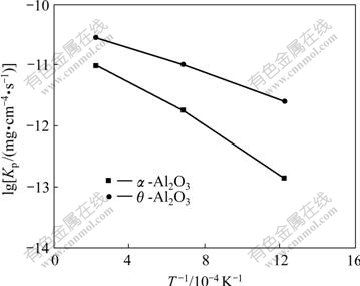

可依据抛物线常数与温度的倒数关系曲线,即 lgKp—1/T曲线求出相应的激活能。据此,求出不同 的氧化产物形成激活能,结果如图4所示。依据图4,可计算α-Al2O3的形成激活能约为270.25 kJ/mol,而θ-Al2O3形成激活能约为151.78 kJ/mol。

在Arrhenius图(见图4)中,经1 000 ℃氧化初期的抛物线速率常数Kp落在θ-Al2O3线上,而1 100 ℃后期的Kp落在α-Al2O3线上。再依据图3的结果,表明1 000 ℃和1 100 ℃温度下,整个氧化过程存在两种动力学机制,在氧化初期,θ-Al2O3的生长是氧化动力学的速度控制步骤;而在氧化后期,则主要是受α-Al2O3的生长控制。

图4 氧化速率常数与温度的关系

Fig.4 Relationship between oxidation rate constant and temperature

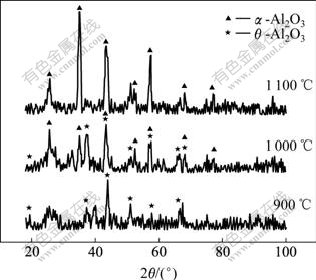

对经过氧化200 h后的涂层表面进行物相分析,由于表面的氧化膜非常薄,采用小角度或掠入射角对表面进行物相分析,结果如图5所示。由图5可知,经1 100 ℃氧化200 h后,最强的衍射峰为α-Al2O3峰,表明形成的氧化膜主要为α-Al2O3,基本上θ-Al2O3已经完全转变为α-Al2O3;经1 000 ℃氧化200 h后,α-Al2O3和θ-Al2O3衍射峰较强,表明氧化膜主要为α-Al2O3和θ-Al2O3混合相;经过200 h氧化后,仍有大量的θ-Al2O3相,此时θ-Al2O3并未完全转变为α-Al2O3;经900 ℃氧化200 h后,θ-Al2O3衍射峰较强,表明氧化膜基本以θ-Al2O3为主。

图5 不同温度氧化200 h后涂层表面氧化膜的XRD谱

Fig.5 XRD patterns of LPPS NiCoCrAlYTa coating oxidized at different temperatures for 200 h

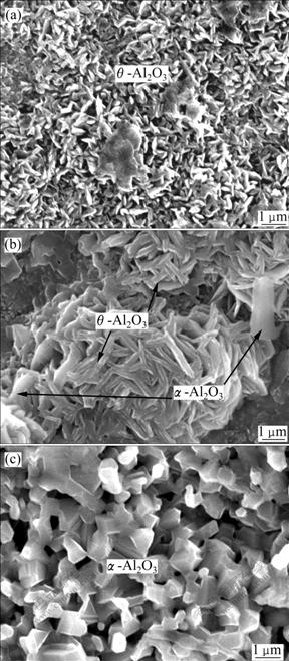

热生长的氧化铝膜表面θ-Al2O3相呈针片状,而α-Al2O3相呈凸脊状或菱形。图6所示为不同温度NiCoCrAlYTa涂层氧化200 h后的表面形貌。由图6(a)可看出,经900 ℃氧化200 h后,试样表面绝大部分为θ-Al2O3氧化膜;而经1 000 ℃氧化200 h后,表面为θ-Al2O3和α-Al2O3共存的氧化膜(见(图6(b))。从图6中可清楚看出,针状的θ-Al2O3向致密的六方α-Al2O3转变;经1 100 ℃氧化200 h后,主要为α-Al2O3,几乎看不到针状的θ-Al2O3,表明经1 100 ℃氧化200 h后,θ-Al2O3已完全向α-Al2O3转化。以上现象与图5的XRD分析结果相一致。

图6 不同温度NiCoCrAlYTa涂层氧化200 h后表面形貌

Fig.6 Surface morphologies of NiCoCrAlYTa coating after oxidation at different temperatures for 200 h: (a) 900 ℃; (b) 1 000 ℃; (c) 1 100 ℃

3 讨论

大量的实验获得的经验动力学曲线表明,合金氧化速度动力学曲线可分为3类:直线速度规律、抛物线速度规律和对数速度规律。NiCoCrAlYTa涂层在高温下生成的θ-Al2O3或α-Al2O3膜,其PBR比(金属与其氧化物体积比)为1.49或1.28,接近于1,表明形成的氧化膜既可致密地覆盖涂层金属表面,又不致因内应力过大而开裂,具有良好的保护作用。一般而言,此种氧化膜的生长遵循抛物线规律,涂层经1 000 ℃氧化后,氧化膜的生长为这种规律,即以金属扩散控制为主的氧化规律。但涂层合金的表面状况、氧化温度和结构等因素的影响使其氧化规律更为复杂,涂层在900 ℃和 1 100 ℃氧化呈对数和三次方规律表明了NiCoCrAl- YTa涂层氧化规律的复杂性。目前,对于氧化的对数规律的解释仍有很多的争论,一种可能的解释是氧化膜随时间的生长速度比扩散控制的抛物线速度慢得多,即氧化膜生长过程中受到的阻力,比膜通过金属离子的扩散呈抛物线生长过程的阻力大很多,经1 000 ℃氧化的氧化速率常数比经900 ℃氧化的氧化速率常数大,证实了这种解释。这种解释认 为[10],氧化膜生长过程中产生弹性压应力,相应地金属中产生张应力。膜中压应力呈梯度分布,在氧化膜外层应力最大。结果导致膜中晶格空位向内部运动,膜的外层致密化,从而降低离子扩散速度,故氧化膜的生长速度比抛物线生长速度慢而以对数规律生长。经900 ℃氧化后,涂层的氧化规律是否是氧化膜中的应力效应引起,还需要对氧化膜进行进一步的研究。此外,经1 000 ℃氧化后,涂层表面形成θ-Al2O3和α-Al2O3混合膜(图5(b)),其膜中存在较多的缺陷,如膜的体积变化引起的空穴或孔洞等,由此形成了Al3+和O2?的快速扩散通道。而经900 ℃氧化,涂层基本为单一的θ-Al2O3膜,膜中扩散系数小,从而导致氧化动力学呈对数规律。温度是引起氧化动力学规律不同的另一主要因素。经1 100 ℃氧化的涂层氧化遵循三次方规律,表面基本形成了单一α-Al2O3膜(见图5(c)),α-Al2O3为菱面体刚玉型,晶格常数a=0.475 9 nm,c=1.299 1 nm。虽然α-Al2O3膜比较致密,但在高温下,Al3+和O2?通过α-Al2O3膜的扩散速度快,因此氧化的质量增加也较快。

从氧化动力学分析来看,快速氧化阶段向慢速氧化阶段转变时氧化速率常数Kp不同,其值相差1个数量级,这主要是由于涂层氧化过程中形成亚稳态θ-Al2O3向稳态α-Al2O3转变所引起[11?13]。由图4和5可看出,氧化温度越高,这种转变越迅速和彻底;氧化温度越低,则转变需要的时间越长。氧化初期的快速氧化阶段,氧化动力学主要受θ-Al2O3的生长控制;氧化后期的慢速氧化阶段,则主要是受α-Al2O3的生长控制。关于θ-Al2O3和α-Al2O3的形成激活能,求解得出的θ-Al2O3激活能为151.78 kJ/mol,α-Al2O3激活能为270.25 kJ/mol,比文献[14?15]报道β-NiAl涂层的θ-Al2O3激活能(214.85 kJ/mol)和NiCrAlY涂层的α-Al2O3激活能(390 kJ/mol)要低,说明NiCoCrAlYTa涂层比NiCrAlY涂层和β-NiAl涂层更易形成Al2O3膜。在MCrAlY系列涂层的高温氧化时,合金中的第三元素(Cr、Co)或活性元素(Ta、Y)参与了氧化反应,起到吸气作用,降低了合金/膜界面氧分压,促进了最稳定氧化膜(α-Al2O3)的生成[16],从而降低了θ-Al2O3和α-Al2O3的形成自由能。因此,相对NiCrAlY涂层和β-NiAl涂层,由于活性元素Ta或元素Co的作用效应,引起θ-Al2O3和α-Al2O3的形成自由能降低。

3种温度的XRD分析和表面分析表明,氧化动力学控制步骤均与θ-Al2O3的生成、长大、转变以及转变后的α-Al2O3密切相关。因此,涂层的氧化速度取决于Al或O在θ-Al2O3或α-Al2O3相中的扩散速度。 3种温度下的氧化产物表明,由于Al或O不同温度下扩散速度的不同,从而形成不同的氧化动力学规律。

4 结论

1) NiCoCrAlYTa涂层经900、1 000和1 100 ℃氧化200 h具有不同的氧化动力学规律。经900 ℃氧化后,氧化质量增加方程为?W=9.05×10?5 lnt+1×10?4,氧化动力学符合对数规律;经1 000 ℃时的氧化质量增加方程为?W2=2×10?8t+8.01×10?7,氧化动力学符合抛物线规律;1 100 ℃时的氧化质量增加方程为?W3.3 =1.67×10?9t,氧化动力学符合立方规律。

2) NiCoCrAlYTa涂层的θ-Al2O3形成激活能为151.78 kJ/mol,α-Al2O3的形成激活能为270.25 kJ/mol。

3) NiCoCrAlYTa涂层在不同温度下氧化200 h后,表面氧化产物不同。经900 ℃氧化后,氧化产物以θ-Al2O3为主;经1 000 ℃氧化后,氧化产物为θ-Al2O3和α-Al2O3的混合物;经1 100 ℃氧化后,氧化产物为α-Al2O3。

[1] 戴达煌, 周克崧, 袁镇海. 现代材料表面技术科学[M]. 北京: 冶金工业出版社, 2004: 141?151.

DAI Da-huang, ZHOU Ke-song, YUAN Zhen-hai. Surface techqunic science on modern material[M]. Beijing: Metallurgical Industry Press, 2004: 141?151.

[2] HERMAN H, SAMPATH S, MCCUNE R. Thermal spray: current status and future trends[J]. Material Resource Society Bulletin, 2000, 25(7): 17?25.

[3] 王福会, 楼一翰. 用于燃气轮机叶片的MCrAlY包覆涂层[J]. 腐蚀科学与防护技术, 1992, 4(7): 156?161.

WANG Fu-hui, LOU Yi-han. The MCrAIY overlay coatings for gas turbe blades[J]. Corrosion Science and Protection Technology, 1992, 4(7): 156?161.

[4] 朱日彰, 何业东, 齐慧滨. 高温腐蚀及耐高温腐蚀材料[M]. 上海: 上海科技出版社, 1995: 23?65.

ZHU Ri-zhang, HE Ye-dong, QI Hui-bing. High temperature corrosion and anti-corrosion materials[M]. Shanghai: Shanghai Science Press, 1995: 23?65.

[5] AN T F, GUAN H R, SUN X F, HU Z Q. Effect of the θ-α-Al2O3 transformation in scales on the oxidation behavior of a nickel-base superalloy with an aluminide diffusion coating[J]. Oxidation of Metals, 2000, 54(3/4): 301?316.

[6] TOMA D, BRANDL W, KOSTER U. Studies on the transient stage of oxidation of VPS and HVOF sprayed MCrAlY coatings[J]. Surf Coat Technol, 1999, 120/121: 8?15.

[7] MONCEAU D, BOUHANEK K, PERALDI P, MALIE A, PIERAGGI B. Transition in high-temperature oxidation kinetics of Pd-modified aluminide coatings: Role of oxygen partial pressure, heating rate and surface treatment[J]. J Mater Res, 2000, 15(3): 665?675.

[8] RAFFAITIN A, MONCEAU D, ANDRIEU E, CRABOS F. Cyclic oxidation of coated and uncoated single-crystal nickel-based superalloy MC2 analyzed by continuous thermogravimetry analysis[J]. Acta Materialia, 2006, 54(17): 4473?4487.

[9] JUAREZA F, MONCEAUA D, TETARDB D, PIERAGGIA B, VAHLASA C. Chemical vapor deposition of ruthenium on NiCoCrAlYTa powders followed by thermal oxidation of the sintered coupons[J]. Surface and Coatings Technology, 2003, 163/164: 44?49.

[10] 李铁藩. 金属的高温氧化和热腐蚀[M]. 北京: 化学工业出版社, 2003: 51?61.

LI Tie-fan. High temperature oxidation and corrosion of metals[M]. Beijing: Chemical Industry Press, 2003: 51?61.

[11] LI M H, ZHANG Z Y, SUN X F, GUAN H R, HU W Y. Oxidation and degradation of EB?PVD thermal-barrier coatings[J]. Oxidation of Metals, 2004, 58(5/6): 499?513.

[12] 李美姮, 孙晓峰, 张重远, 胡望宇, 管恒荣, 胡壮麒. 溅射NiCrAIY涂层氧化过程Al2O3膜结构与形貌的转变[J]. 腐蚀科学与防护技术, 2002, 14(3): 142?146.

LI Mei-heng, SUN Xiao-feng, ZHANG Zhong-yuan, HU Wang-yu, GUAN Heng-rong, HU Zhuang-qi. Phase and morphology transformation of Al2O3 during oxidation of sputtered NiCrA1Y coating[J]. Corrosion Science and Protection Technology, 2002, 14(3): 142?146

[13] LI M H, ZHANG Z Y, SUN X F, ZHANG Z Y, GUAN H R, HU Z Q. Oxidation behavior of sputtered NiCrA1Y coating[J]. Surf Coat Technol, 2003, 165(2): 241?247.

[14] LI M H, SUN X F, GONG S K, ZHANG Z Y, GUAN H R, HU Z Q. Phase transformation and bond coat oxidation behavior of EB?PVD thermal barrier coating[J]. Surf Coat Technol, 2004, 176(2): 209?214.

[15] RYBICHI G C, SMIALEK J L. Effect of the θ-α-Al2O3 transformation on the oxidation behavior of b-NiAl+Zr[J]. Oxidation of Metals, 1989, 31(3/4): 471?485.

[16] 李铁藩. 金属的高温氧化和热腐蚀[M]. 北京: 化学工业出版社, 2003: 194?227.

LI Tie-fan. High temperature oxidation and corrosion of metals[M]. Beijing: Chemical Industry Press, 2003: 194?227.

收稿日期:2008-09-01;修订日期:2009-01-09

通讯作者:周克崧,教授;电话:020-37238503;E-mail: Kszhou2004@163.com

(编辑 李艳红)