文章编号:1004-0609(2010)03-0557-08

旋流浮选器在铝土矿反浮选中的应用

孙 伟,耿志强,易 峦,高志勇,刘建东

(中南大学 资源加工与生物工程学院,长沙 410083)

摘 要:

为了解决铝土矿反浮选中微细粒浮选的难题,设计出一种旋流浮选器,利用流体动力学理论,通过模拟计算,建立旋流浮选器中铝土矿的分离粒度模型,推导出旋流浮选器应用于铝土矿反浮选的理论依据。对河南某铝土矿进行旋流浮选器浮选实验研究。结果表明:通过优化调整旋流浮选器的条件参数,不预先脱泥直接进行铝土矿反浮选,最终获得满足拜耳法对铝土矿生产要求的一水硬铝石精矿,精矿中平均A/S为8.38,回收率为85.16%。

关键词:

中图分类号:TD92 文献标识码:A

Application of air-sparged hydrocyclone in

reverse flotation of bauxite

SUN Wei, GENG Zhi-qiang, YI Luan, GAO Zhi-yong, LIU Jian-dong

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: In order to resolve the problem of fine particle flotation in the reverse flotation of bauxite, a new type of air-sparged hydrocyclone was designed, through accurate analog computation based on hydrodynamics theory. The theoretical foundation was deducted for the application of air-sparged hydrocyclone in the bauxite reverse flotation. The flotation tests of air-sparged hydrocyclone aiming at a bauxite from Henan province were studied. The results show that a diaspore concentrate directly used in the Bayer-mineral processing method can be obtained by optimizing the parameters of the hydrocyclone without pre-desliming. The average A/S of the concentrate is 8.38 with a recovery rate of 85.16%.

Key words: bauxite; reverse flotation; air-sparged hydrocyclone; separation size

随着铝土矿选矿研究的深入,人们逐渐发现细粒级铝土矿是影响铝土矿浮选的困难所在[1]。目前,对于提高铝土矿这类细粒矿物浮选的研究主要集中在浮选溶液化学、聚团浮选、浮选药剂和新型细粒浮选设备等方面[2]。近几年来,新型浮选设备以其突出的优点,已经广泛地引起人们的关注。其中,基于离心力场作用的旋流浮选设备被认为是最有效的细粒浮选设备类型之一[3]。利用离心力场可以明显强化微细粒矿物的浮选行为,并具有浮选时间短、生产能力大、设备简单、无转动部件、占地面积小及成本低等一系列优点[4],而且浮选旋流器在选煤领域的研究已经取得一系列成果[5]。

目前,铝土矿脱硅方法主要有化学选矿脱硅[6]、生物选矿脱硅[7]以及物理选矿脱硅,其中包括正浮选脱硅与反浮选脱硅。而选矿工作者研究发现,在铝土矿反浮选脱硅技术中,该工艺成功的关键是选择性抑制硬水铝石和有效捕收共生的脉石矿物[8]。反浮选脱硅工艺研究主要集中在高效捕收剂的开发[9],高选择性抑制剂[10]的应用方面,同时由于含硅矿物易泥化,因此,微细粒浮选也是铝土矿反浮选脱硅的一大难题和技术关键[11]。王毓华等[2]在研究矿泥对铝土矿反浮选的影响中发现脱除有害矿泥是实现铝土矿反浮选技术的关键[12],而对铝土矿进行脱泥处理无形中就增加反浮选的工艺流程。任爱军等[13?14]利用旋流浮选对铝土矿进行了选择性分级研究,并得到工业应用,为反浮选技术的应用提供有力条件。王大鹏等[15]研究的旋流?微泡浮选柱的半工业试验实践更是浮选设备中引入旋流力场的成功之作。高淑玲等[16]也针对铝土矿进行大量的旋流浮选研究,不仅将旋流离心力场成功地引入铝土矿的分选研究,而且也对铝土矿旋流?反浮选做了不少试验探索,这些研究均表明旋流离心力场能够较为成功的应用于铝土矿浮选分离中。本文作者针对铝土矿反浮选中微细粒浮选的关键难题,研究旋流浮选器在铝土矿反浮选中的应用,将基于旋流力场的新型高效浮选设备引入铝土矿反浮选技术中,为铝土矿反浮选技术实现工业应用提供有价值的参考。

1 实验

1.1 旋流浮选器的结构与工作原理

自行设计的旋流浮选器采用外部吸气式旋流器结构,改溢流口为溢流槽,旋流浮选器柱体参考旋流-静态浮选柱的设计,但保持旋流器底流的沉砂口不变,具体结构如图1所示。由于矿浆易呈“短路流”状态从沉砂口排出,为了保证矿浆在旋流浮选器中的停留时间,尽量实现旋流分选的效果,故将入料口设置在旋流浮选器中部,与旋流段保持一段较长的距离。

图1 旋流浮选器结构示意图

Fig.1 Schematic diagram of structure of air-sparged hydrocyclone: 1—Washing water; 2—Spillway trough; 3—Hydrocyclone; 4—Underflow; 5—Air sparger; 6—Feed inlet

旋流浮选器的结构主要包括柱体和气泡发生器两个部分。旋流器柱体下部为旋流段,上部为浮选段。给矿管位于柱体中下部,以保证气泡充分矿化。旋流浮选器的气泡发生装置采用射流泵原理,为外置式的气泡发生器,具有吸入气体、高速剪切气体及气泡矿化的多重作用。矿浆通过气泡发生器与气体混合,在喉管段产生大量微泡,并使矿浆矿化。矿化后的矿浆沿切线进入旋流段,在柱体内形成气、液、固三相旋流场。在离心力场作用下,物料按密度分离,使疏水性的铝硅酸盐矿粒与气泡作用后沿轴向向上运动,形成泡沫进入溢流;亲水性的一水硬铝石颗粒则沿旋流器壁向下运动进入底流,从而实现分选。

1.2 试验矿样性质

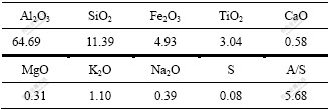

试验采用的铝土矿矿样取自河南各地的混合样,其主要含铝矿物为一水硬铝石,脉石矿物以高岭石、伊利石、叶腊石为主,另含针铁矿、赤铁矿等,原矿A/S为5.68,各元素含量及原矿粒度组成如表1和2所列。

表1 原矿的化学成分

Table 1 Chemical composition of raw ore (mass fraction, %)

表2 原矿的粒度组成

Table 2 Size composition of raw ore

1.3 试验方法

浮选实验在自行设计的旋流浮选器中进行,针对旋流浮选器处理量大的特点,实验预定每次采用4 kg的矿样,磨矿时加入适量的助磨剂,磨矿粒度为85%,矿物粒度小于74 μm,加水配成20%浓度的入料矿浆,在搅拌桶内经搅拌混匀后,在自然pH条件下,依次加入高分子聚合物抑制剂Aldepress搅拌3 min,一种季铵盐类捕收剂Sipromoter搅拌3 min,起泡剂搅拌 3 min进行调浆,而后打开入料泵将矿浆泵入旋流浮选器中进行反浮选实验。整个实验系统由搅拌桶、砂泵、阀门、压力表和回流泵等通过管道与旋流浮选器相连组成闭合回路,溢流泡沫作为尾矿产品,底流精矿返回搅拌桶进行循环浮选,反复选别几次后,对底流精矿和泡沫尾矿分别搅匀、称取质量并取样化验分析。根据浮选试验结果,考查旋流浮选器在不同参数条件下,对精矿A/S以及回收率的影响。

2 分析与讨论

2.1 铝土矿旋流浮选理论分析

旋流浮选的流场比水力旋流器流场更为复杂,本文作者采用水力旋流器流场理论对其进行分析计算,研究旋流场中的分离粒度。在水力旋流器流场分析研究中,主要是以流体力学基本方程Navier-Stokers方程为基础来模拟旋流器内的流场[17]。Navier-Stokers方程是一个高度复杂的非线型动量平衡方程,主要采用理论分析法[18]和平衡轨道理论对旋流场进行分析研究,结合受力分析计算出旋流浮选中分离粒度的数学模型。

2.1.1 旋流浮选器内受力分析

颗粒在旋流浮选器中所受的力有离心力、重力、液体动压力、摩擦力、随悬浮液密度而变化的阿基米德力、产生于紊流的上升力、与紊流粘度有关的剪切力、与其它粒子碰撞时产生的力等。将所有这些力全部考虑进去不太现实,因而在确定分离粒度时,假设以层流流态来处理,只考虑颗粒在径向上的相对运动,并且认为矿粒在离心力的作用下不发生脱落。

在旋流浮选器反浮选体系中一般存在矿粒?气泡集合体、单个矿粒以及单个气泡,单个气泡的运动行为不用考虑,下面分别就矿粒气泡集合体和单个矿粒的运动行为进行研究。

1) 矿粒气泡集合体

对于矿粒气泡集合体可假设其是一个轴向对称的球体,形状如图2所示,则其密度δ'为

式中:δ为矿粒密度;ξ为单个气泡所带矿粒个数;dD为矿粒直径;D为气泡直径;π是圆周率常数。

图2 矿粒气泡集合体示意图

Fig.2 Schematic diagram of aggregate of particles and bubble

由于气泡体积远大于矿粒体积(即D>>dD),即D>>dD,式(1)可转化为

![]() (2)

(2)

故而忽略径向方向上其它的作用力,只考虑离心力FC, D以及矿粒气泡集合体所受的径向流体阻力 FR, D[19],列出在径向方向上的牛顿第二定律:

式中:

mD为矿粒气泡集合体的质量;up为矿粒气泡集合体在流体中的相对速度,ur、uλ、uθ为Bloor[20]所得的旋流器中任意一点流体微元在球坐标r、λ、θ方向上的速度分量。

当颗粒在径向方向上平衡时,有 ![]() ,up=uλ,又R=rsinθ,代入式(3)并简化可得:

,up=uλ,又R=rsinθ,代入式(3)并简化可得:

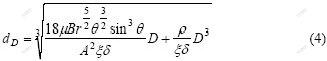

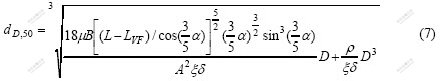

当操作参数与结构参数一定时,式(4)即为平衡轨道上矿粒气泡集合体的分离粒度的函数。

2) 单个矿粒

对于直径为dd的单个矿粒而言,考虑其所受离心力、径向流体阻力,方法同上,列出其径向牛顿第二定律如下:

![]()

同理可得单个矿粒的旋流浮选分离粒度函数如下:

2.1.2 旋流浮选器分离粒度数学模型推导

平衡轨道理论指出[17]:固体颗粒所受的离心力和流体的径向阻力相平衡时颗粒的粒度即为旋流器的分离粒度。可以根据这种假设分析出三相旋流场中的分离粒度模型。

根据旋流浮选器的速度场可以求出旋流场中的轴向零速包络面。令uα=0,

即![]() =0,则θ=

=0,则θ=![]() 。

。

可假设轴向零速包络面为圆锥面,在封闭的圆锥面内平衡的颗粒,其最大回转半径为封闭圆锥面的底面半径ro,在此半径上平衡的颗粒即为最大分离粒度,

此时r =ro= ![]() 。

。

代入式(4)和(6)可得:

式(7)和(8)即为旋流浮选器中矿粒气泡集合体与单个矿粒的分离粒度数学模型。式中:A、B为引入参

数,![]() ,

,![]()

![]() ;

;

![]()

![]() ;

;![]()

![]() ;DC为浮选旋流器直径;DF为给矿口直径;Q为矿浆流量;DV为溢流管直径;L为旋流器的长度;LVF为溢流管长度;η为经验系数;一般为0.4~0.8;c为矿浆质量浓度;μo为水的粘度0.001 Pa?s;δq为一水硬铝石的密度3.33×103 kg/m3。

;DC为浮选旋流器直径;DF为给矿口直径;Q为矿浆流量;DV为溢流管直径;L为旋流器的长度;LVF为溢流管长度;η为经验系数;一般为0.4~0.8;c为矿浆质量浓度;μo为水的粘度0.001 Pa?s;δq为一水硬铝石的密度3.33×103 kg/m3。

以自行设计的旋流浮选器参数为基准,代入得μ=1.22×10?3 Pa?s,A=0.047,B=0.047 2,又Q=1.23×10?4m3/s,ρ=1.0×103 kg/m3,α=0.523,L?LVF=0.33,可得一水硬铝石的分离粒度dd, 50, q=8.45×10?5m。

同理可得高岭石的分离粒度dd, 50, g=3.26×10?5m。

对于矿粒气泡集合体,取ξ=1,D=1×10?3m,则dD,50≈7.24×10?4m。

可见dD, 50>dd, 50,这就从理论上说明了旋流浮选器可以有效地对细粒级矿物进行浮选分离。在随后的实际矿石实验中也证明了旋流浮选器能够有效地对铝土矿进行反浮选脱硅,相关参数影响的趋势也与分离粒度模型大体一致,表明分离粒度模型能够在说明旋流浮选器应用于铝土矿反浮选的机理。

2.2 结果与讨论

2.2.1 旋流浮选器结构参数的影响

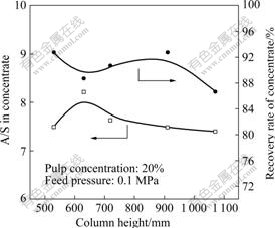

研究了几何尺寸类结构参数对旋流浮选的作用,分别考查入料口高度、旋流器锥角角度以及柱体高度等对铝土矿反浮选影响。利用自行设计的旋流浮选器在不同参数条件下进行铝土矿反浮选实验,实验结果如图3、4和5所示。

图3 入料口高度对精矿A/S及回收率的影响

Fig.3 Influence of height of feeder on A/S in concentrate and recovery rate of concentrate

图4 锥角对精矿A/S及回收率的影响

Fig.4 Influence of cone angle on A/S in concentrate and recovery rate of concentrate

图5 柱体高度对精矿A/S及回收率的影响

Fig.5 Influence of column height on A/S in concentrate and recovery rate of concentrate

初期试验选用已磨至85%左右细度的矿样,加水配成20%的入料浓度,在搅拌桶中加药调浆,保持给矿压力为0.1 MPa,流量7.38 L/min,入料口直径为10 mm,底流口直径18 mm。药剂加入制度如下:抑制剂Aldepress 200 g/t,捕收剂 Sipromoter 400 g/t,起泡剂 125 g/t,分5次添加。初步拟定入料口在高度为300 mm、柱体高度440 mm、底部锥角60?时进行反浮选试验,依次改变这3个结构参数,探索结构参数对旋流浮选的影响作用。

由图3可知,当入料口较低时,浮选综合指标较差,而随着入料口高度的增加,精矿回收率基本呈上升趋势,而精矿中A/S也有所升高,在入料口高度为330 mm处,精矿中A/S的最大值为7.05,此时回收率为94.39%,浮选综合指标最佳。这说明入料口高度越高精矿的回收率也越高,而入料口高度大于330 mm时,又会使精矿中A/S降低。由图4可知,锥角角度越小,精矿中A/S越高,但精矿的回收率有所降低。表明较小的锥角更有利于反浮选分离,在锥角角度为30?时,浮选综合指标最好。从图5可以看出,随着柱体高度的增加,精矿中A/S呈先上升后下降的趋势,在630 mm处达到最大值,此时精矿回收率为88.68%,实验指标最佳。这说明较高柱体高度有利于反浮选分离,但过高的柱体高度又会对反浮选产生不利的影响。

理论分析所建立的数学模型中入料口高度参数对分离粒度的影响说明:当入料口高度为0.14 m左右时,存在最小分离粒度;当入料口高度大于0.14 m时,随着入料口高度的增加,旋流浮选分离粒度和分级分离粒度均上升,理论分析与试验结果尽管在峰值处出现差异,但变化趋势较为一致。模型计算中锥角参数的变化对旋流浮选分离粒度影响并不显著,但分级分离粒度变化明显,理论分析表明较小的锥角有利于旋流浮选,这与试验结果比较相符,体现分离模型的合理性。由探索实验研究表明,旋流浮选器中几何尺寸的结构参数,包括入料口高度、锥角角度以及柱体高度,对旋流浮选器浮选影响较大,选择合适的结构参数是旋流浮选器有效应用于铝土矿反浮选的关键。通过实验得出较佳的旋流浮选结构参数如下:入料口高度330 mm,锥角30?,柱体高度630 mm。

2.2.2 实验操作参数及药剂制度的影响

本试验中主要考察矿浆浓度、给矿压力等实验操作参数和抑制剂、捕收剂用量等药剂制度对铝土矿反浮选旋流浮选试验的影响,实验结果分别如图6、7、8和9所示。

图6 矿浆浓度对精矿A/S及回收率的影响

Fig.6 Influence of pulp concentration on A/S in concentrate and recovery rate of concentrate

图7 给矿压力对精矿A/S及回收率的影响

Fig.7 Influence of feed pressure on A/S in concentrate and recovery rate of concentrate

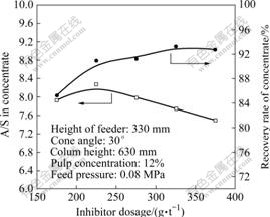

图8 抑制剂用量对精矿A/S及回收率的影响

Fig.8 Influence of inhibitor dosage on A/S of concentrate and recovery of concentrate

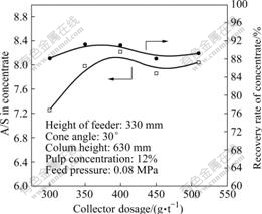

图9 捕收剂用量对精矿A/S及回收率的影响

Fig.9 Influence of collector dosage on A/S in concentrate and recovery of concentrate

考察实验操作参数的探索试验在保持入料口高度330 mm,锥角30?,柱体高度630 mm等结构参数条件下,药剂制度等其他参数不变,初期实验操作参数矿浆浓度为20%,给矿压力0.1 MPa,改变参数数值进行试验,探索实验操作参数对旋流浮选的影响效果。由图6可知,随着矿浆浓度的变化,精矿中A/S先降低后略微升高,而精矿回收率变化则不明显。当矿浆浓度为12%时,精矿中A/S为7.06,回收率达到80.6%,此时浮选综合指标较好。表明在低浓度条件下更有利于旋流浮选。因为较低的浓度能使泡沫夹带现象显著减弱,尾矿中一水硬铝石含量减少,从而提高精矿品位。由图7可知,给矿压力对旋流浮选的影响较大。随着给矿压力由低到高,精矿中A/S显著提高,而精矿回收率则下降。因为给矿压力低时,旋流浮选产生的泡沫量少,浮选分离不充分,导致精矿回收率较高,但品位很低。随着给矿压力的增加,泡沫量也随之增加,旋流浮选越来越充分,精矿中A/S增大,回收率则有所下降。当压力增至0.08 MPa时,精矿中A/S达到最大值8.04,回收率为89.24%,浮选效果最佳。

分离粒度模型中矿浆流量对旋流浮选分离粒度影响很小,对分级分离粒度影响也不显著,这与试验结果相差较大。随着矿浆流量参数的增加,模型计算中两种分离粒度均呈下降趋势,这一点与试验结果的变化趋势较为类似。这表明虽然模型中矿浆流量参数与试验压力参数并不一致,结果产生较大的差异,但仍然说明较大的矿浆流量有利于浮选分离。实验结果表明,实验操作参数中给矿压力对旋流浮选影响较为显著,这是由实验所设计的自吸式气泡发生器决定的。此气泡发生器是基于文丘里管射流吸气原理研制的,给矿压力越大,旋流器内矿化效果越好,所以保持较高给矿压力是旋流浮选器反浮选的关键因素。实验结果得出适宜的实验操作参数为矿浆浓度12%,给矿压力0.08 MPa。

试验最后考察反浮选药剂制度对旋流浮选效果的影响作用,试验条件在入料口高度、锥角、柱体高度等结构参数,矿浆浓度、给矿压力等实验操作参数均保持恒定的状态下,分别探索抑制剂用量与捕收剂用量对旋流反浮选试验的作用情况。

由图8可知,随着抑制剂Aldepress用量的增加,精矿A/S先增加后低降,而回收率则不断增大。当抑制剂用量为225 g/t时,精矿中A/S达到最大值8.27,此时精矿回收率为90.92%,浮选综合指标较好。由图9可知,捕收剂Sipromoter的用量增加,精矿中A/S大致呈上升趋势,而回收率则变化不大。当捕收剂用量达到400 g/t时,精矿中A/S为8.22,回收率为91.01%,浮选效果最佳。

在铝土矿反浮选中,有效抑制一水硬铝石和捕收铝硅酸盐矿物是技术的关键,实验采用一种高效的Aldepress作为铝土矿抑制剂,用代号为Sipromoter的阳离子捕收剂进行反浮选实验。实验结果表明,合适的药剂制度对获得较好的浮选指标十分重要,根据实验结果,抑制剂用量为225 g/t,捕收剂用量为400 g/t时,浮选效果最佳。

3 优化参数试验

通过单因素试验分别得出较好的旋流浮选参数条件。将各个影响因素调整为最佳值,进行旋流浮选的优化参数试验。主要试验条件如下:入料口高度330 mm,锥角30?,柱高为630 mm,给矿浓度12%,给矿压力0.08 MPa,抑制剂Aldepress 225 g/t、捕收剂 Sipromoter为400 g/t,2#油125 g/t,药剂分5次添加。顶部添加冲洗水,进行7次选别,通过3次优化条件试验,获得浮选指标如表3所列。

表3 优化条件参数下的旋流浮选器反浮选试验结果

Table 3 Experimental results of reverse flotation at optimized parameters

由表3可知,精矿中平均A/S为8.38,回收率为85.16%,实验结果较佳,其精矿中A/S已达到拜耳法生产所需要求,而且精矿回收率较高,基本达到实验预期的结果。

4 结论

1) 建产分离粒度模型分析旋流浮选器应用于铝土矿反浮选的机理,并通过自行设计的旋流浮选器对铝土矿进行反浮选试验,研究发现:分离粒度模型可以揭示旋流浮选器各参数对浮选效果影响规律,但总体与实际试验研究比较趋于一致。而随后的试验效果也证明旋流浮选器应用于铝土矿反浮选的可行性。

2) 对旋流浮选器设备结构参数、实验操作参数以及药剂制度条件对浮选的影响进行了研究,合适的设备结构参数和较高的给矿压力是实现旋流浮选的关键。探索试验表明,在入料口高度为330 mm、锥角30?、柱高630 mm、给矿浓度12%、给矿压力0.08 MPa时,调整药剂制度可以获得较好的分离指标。

3) 通过自行设计的旋流浮选器的浮选试验表明:不预先脱泥,直接通过高效细粒浮选设备浮选也可以获得指标较好的精矿(精矿中平均A/S 8.38,回收率85.16%)。

[1] 王毓华, 胡岳华. 物理因素对铝土矿反浮选的影响[J]. 中国矿业, 2001, 11(6): 37?39.

WANG Yu-hua, HU Yue-hua. Influences of physical factors on performance of bauxite reverse flotation[J]. China Mining Magazine, 2001, 11(6): 37?39.

[2] 肖婉琴, 程新朝, 杨慧芬. 铝土矿反浮选脱硅研究的进展[J]. 国外金属矿选矿, 2005, 42(12): 16?19.

XIAO Wan-qin, CHENG Xin-chao, YANG Hui-fen. The research progress of bauxite desilication by reverse floatation[J]. Metallic Ore Dressing Abroad, 2005, 42(12): 16?19.

[3] 高淑玲, 李晓安, 魏德洲, 贾春云, 王 鹏, 韩 聪, 刘炯天. 低品位铝土矿在旋流离心力场中的分选试验研究[J]. 金属矿山, 2007(11): 54?57.

GAO Shu-ling, LI Xiao-an, WEI De-zhou, JIA Chun-yun, WANG Peng, HAN Cong, LIU Jiong-tian. Experimental research on separation of low grade bauxite in cyclonic centrifugal field[J]. Metal Mine, 2007(11): 54?57.

[4] 刘洪敏, 闫光绪, 王嘉麟, 郭绍辉. 充气水力旋流器用于接触反应的研究进展[J]. 化工进展, 2005, 24(11): 1225?1227.

LIU Hong-min, YAN Guang-xu, WANG Jia-lin, GUO Shao-hui. Progress in research of air-sparged hydrocyclone as contact reactor[J]. Chemical Industry and Engineering Progress, 2005, 24(11): 1225?1227.

[5] 杨泽坤, 张 鹏, 陈建中, 沈丽娟. 充气式水力旋流器的研究现状及其在选煤领域中的应用[J]. 矿山机械, 2006, 34(4): 58?62.

YANG Ze-kun, ZHANG Peng, CHEN Jian-zhong, SHEN Li-juan. Current study status of the gas-charged hydrocyclone and its application in concentrating field[J]. Mining & Processing Equipment, 2006, 34(4): 58?62.

[6] FOLCY E, TITTLE K. Removal of iron oxides from bauxite ores[J]. Inst Mining Met Proc, 1971, 239: 59?65.

[7] VASAN S S, MODAK J M, NATARAJAN K A. Some recent advances in the bioprocessing of bauxite[J]. International Journal of Mineral Processing, 2001, 62: 173?186.

[8] 徐政和, 汪镜亮, 杨辉亚. 硬水铝石矿石反浮选的新进展—中国的经验[J]. 国外金属矿选矿, 2005, 42(2): 13?18.

XU Zheng-he, WANG Jing-liang, YANG Hui-ya. New development in diaspore reverse flotation—China’s experiences [J]. Metallic Ore Dressing Abroad, 2005, 42(2): 13?18.

[9] HIROSHI S. Silica remove from alumina-containing ore. JP074730121[P]. 1995.

[10] LIU Guang-yi, ZHONG Hong, HU Yue-hua, ZHAO Sheng-gui, XIA Lin-yin. The role of cationic polyacrylamide in the reverse flotation of diasporic bauxite[J]. Minerals Engineering, 2007, 20: 1191?1199.

[11] 吴边华, 董 洁. 关于铝土矿浮选脱硅的综述[J]. 煤炭技术, 2008, 27(4): 120?122.

WU Bian-hua, DONG Jie. Overview of flotation for desilication of bauxite[J]. Coal Technology, 2008, 27(4): 120?122.

[12] 王毓华, 胡岳华, 何平波, 顾帼华. 铝土矿选择性脱泥试验研究[J]. 金属矿山, 2004(4): 38?40.

WANG Yu-hua, HU Yue-hua, HE Ping-bo, GU Guo-hua. Test research on selective desliming of bauxite[J]. Metal Mine, 2004 (4): 38?40.

[13] 任爱军. 一水硬铝石型铝土矿旋流浮选研究[D]. 北京: 北京矿冶研究总院, 2002: 38?51.

REN Ai-jun. Study on the cyclone flotation of diaspore type bauxite[D]. Beijing: Beijing General Research Institute of Mining & Metallurgy, 2002: 38?51.

[14] 任爱军, 方启学, 傅开彬. 一水硬铝石型铝土矿选择性分级研究[J]. 有色金属: 选矿部分, 2004(2): 7?10.

REN Ai-jun, FANG Qi-xue, FU Kai-bin. Study on selective classification of diaspore type bauxit[J]. Nonferrous Metals: Mineral Processing, 2004(2): 7?10.

[15] 王大鹏, 刘炯天, 周长春, 吴 彬, 谢领辉. 旋流?静态微泡浮选柱分选铝土矿的半工业试验[J]. 金属矿山, 2009(4): 46?49.

WANG Da-peng, LIU Jiong-tian, ZHAO Chang-chun, WU Bin, XIE Ling-hui. Semi-industrial test of bauxite separation by cyclone static micro-bubble flotation column[J]. Metal Mine, 2009(4): 46?49.

[16] 高淑玲, 魏德洲, 方 萍, 曹惠昌. 充气量对低品位铝土矿旋流-反浮选分离的影响[J]. 东北大学学报: 自然科学版, 2009, 30(1): 141?144.

GAO Shu-ling, WEI De-zhou, FANG Ping; CAO Hui-chang. Effect of aeration quantity on separation of low-grade bauxite by cyclone-reverse flotation[J]. Journal of Northeastern University: Natural Science, 2009, 30(1): 141?144.

[17] 徐继润, 罗 茜. 水力旋流器流场理论[M]. 北京: 科学出版社, 1998: 66?70, 225?238.

XU Ji-run, LUO Qian. Theory of hydrocyclone flow-field[M]. Beijing: Science Press, 1998: 66?70, 225?238.

[18] PERICLEOUS K A, RHODES N. The hydrocyclone classifier—A numerical approach[J]. International Journal of Mineral Processing, 1986, 17: 23?43.

[19] 陈文义, 肖建立. 气泡发生器结构分析及设计[J]. 煤矿机械, 2000(10): 1?2.

CHEN Wen-yi, XIAO Jian-li. The structure analysis and design of bubble generator[J]. Coal Mine Machinery, 2000(10): 1?2.

[20] BRADLEY D. The hydrocyclone[M]. New York: Pergamon Press, 1965: 1?317.

基金项目:国家高技术研究发展计划资助项目(2007AA06Z129);研究生学位论文创新资助项目(2009SSXT237)

收稿日期:2009-05-19;修订日期:2009-11-26

通信作者:孙 伟,副教授,博士;电话:0731-88830623;E-mail: sunmenghu@mail.csu.edu.cn

摘 要:为了解决铝土矿反浮选中微细粒浮选的难题,设计出一种旋流浮选器,利用流体动力学理论,通过模拟计算,建立旋流浮选器中铝土矿的分离粒度模型,推导出旋流浮选器应用于铝土矿反浮选的理论依据。对河南某铝土矿进行旋流浮选器浮选实验研究。结果表明:通过优化调整旋流浮选器的条件参数,不预先脱泥直接进行铝土矿反浮选,最终获得满足拜耳法对铝土矿生产要求的一水硬铝石精矿,精矿中平均A/S为8.38,回收率为85.16%。