文章编号:1004-0609(2010)03-0442-09

局部挤压慢压射A356压铸件的微观组织与冲击性能

白砚飞,赵海东,李元元,康志新

(华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640)

摘 要:

研究局部挤压慢压射A356压铸件不同部位处的微观组织及冲击性能。结果表明:铸态下共晶Si粒子大多为纤维状或长针状,呈不均匀的网状分布,冲击吸收功在1.17~2.35 J的范围内变化后;经T6热处理后,团簇状Al-Si共晶相明显减少,共晶Si粒子呈现出粒状或短棒状,且细小均匀,Si粒子的长宽比和面积分数都有显著降低,冲击吸收功在1.45~3.80 J的范围内变化,比铸态有明显提高。分析2种情况下不同部位处的断裂方式,数学回归分析表明,冲击性能由二次枝晶间距和Si粒子长宽比共同决定。

关键词:

中图分类号:TG 174.443 文献标识码:A

Microstructure and impact properties of slow injection A356 die castings with partial squeeze

BAI Yan-fei, ZHAO Hai-dong, LI Yuan-yuan, KANG Zhi-xin

(State Engineering Research Center for Metallic Materials Net-shape Processing,

South China University of Technology, Guangzhou 510640, China)

Abstract: The microstructures and impact properties of slow injection A356 die casting with partial squeeze were investigated. The results show that as for the as-cast castings, eutectic Si particles are characterized as fibrous or long acicular shape as well as in homogenous distribution, and the impact absorbed energy varies from 1.17 to 2.35 J. After T6 heat treatment, the eutectic Si particles become small granular or short bacilliform, and the aspect ratio and area fraction of Si particles decrease evidently. The energy of the T6-treated castings is 1.45?3.80 J, which is higher than that of the as-cast castings. Furthermore, the fracture mechanisms of different regions in the castings were analyzed and discussed. Through mathematical regression analysis, it is indicated that the impact property depends on both the aspect ratio and secondary dendrite arm spacing of the Si particles.

Key words: A356 casting; slow injection die casting; microstructure; impact property

传统压铸由于金属液在高压高速条件下填充型腔,液态金属流体呈现紊流状态,易产生气体卷入而形成孔洞缺陷,难以进行热处理强化,其力学性能的改善受到制约[1?4]。近年来,为了解决压铸件内部存在的气孔和缩孔问题,生产出高强度、高致密性以及可热处理的压铸件,开发出一些新型压铸技术,慢压射技术就是其中之一[5?6]。在慢压射过程中,金属液充型平稳,在压力下凝固,组织致密,可通过热处理提高其力学性能。

随着工业的发展,压铸件在使用中不仅要承受静载荷,而且还要承受很大的冲击和震动。这就要求压铸件不仅要有高的强度,还要有良好的冲击韧性。研究者也在这方面做过一些初步研究,MATTIA[7]等通过数值模拟的方法,研究低压铸造件中孔洞对冲击韧性的影响规律。万建新和金长庚等[8]以及吕杰等[9]在对重力铸造件冲击性能的研究中发现,随着晶粒尺寸的增加,Al-Si和Al-Cu系合金的冲击性能都减小。LI等[10]研究了重力铸造下A319铝合金枝晶间距对冲击性能的影响,结果表明枝晶间距越大,其冲击韧性越差。但以上仅限于对低压铸造件和铸造铝合金材料冲击韧性的研究,关于慢压射压铸件微观组织及冲击性能的研究很少报道。为此,本文作者研究铸态和T6热处理条件下慢压射A356压铸件的微观组织和冲击性能,分析各部位Si粒子特征、二次枝晶间距和断口形貌的变化,探讨微观组织对冲击性能的影响规律。

1 实验

1.1 压铸过程

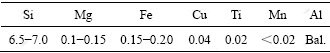

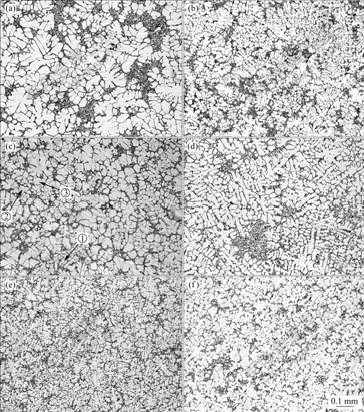

实验分析用慢压射压铸件材料为A356铸造铝合金,其化学成分如表1所列。该铸件在TOYO-3S压铸机上生产,其实际铸件和取样位置如图1所示。其压铸主要工艺参数为:模具温度200 ℃,浇注温度680 ℃,压射速度0.2 m/s。由于铸件D处存在热节(见图1(b)),且远离压射料柄,故此处采用局部挤压力,最终得到的铸件如图1(a)所示。

表1 A356压铸件的化学成分

Table1 Chemical composition of A356 die casting (mass fraction, %)

将实验所得压铸件分为F组和T组,其中F组为未热处理的铸件。对T组进行A356标准T6热处理,其工艺为:首先在535 ℃固溶处理8 h,出炉水冷至室温,在室温中静放8 h以上,接着放入设定温度为180 ℃的箱式电阻炉中,进行6 h人工时效后出炉空冷。

1.2 实验分析

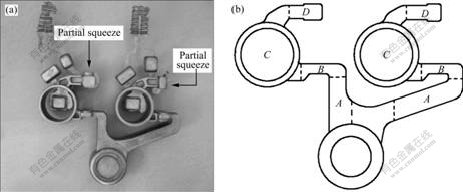

如图1(b)所示,将铸件分为4部分(A、B、C、D),采用线切割的方法,从F和T组各部分分别加工出10个以上5 mm×10 mm×55 mm的标准夏比V型缺口冲击试样,试样形状和尺寸如图2所示。在摆锤式冲击试验机上进行冲击试验,冲击速度为3.46 m/s。在各部位取微观分析试样,研磨后用0.5%HF浸蚀。利用Leica光学显微镜来观察铸件各部分的微观组织;并采用图像定量分析系统对各部位微观组织中100个以上Si粒子的长宽比、Si相面积分数及二次枝晶间距(SDAS)进行定量分析。冲击断口观察及能谱分析在S?3700N扫描电子显微镜上进行。

图1 实际压铸件和取样位置

Fig.1 Practical die casting (a) and regions (b) of sample obtainment

图2 冲击试样的形状和尺寸

Fig.2 Shape and dimensions of impact sample (mm)

2 结果与分析

2.1 微观组织

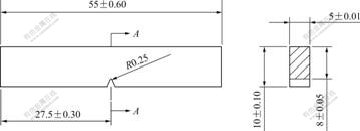

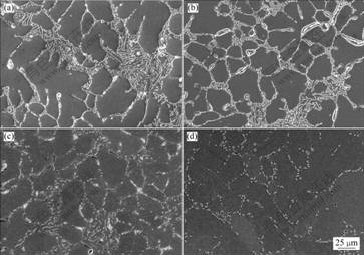

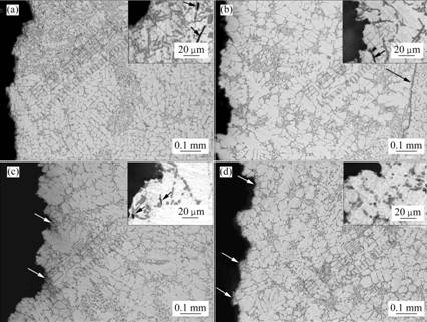

图3所示为慢压射压铸件各部位取样的微观组织,合金主要由α(Al)基体和Si组成。图3中呈白色树枝状的为α(Al),分布于晶界处且呈灰色的为共晶Si粒子。传统压铸件由于金属液高速填充型腔,易产生气体卷入而形成孔洞缺陷[11],而从图3可以看出,慢压射压铸件没有孔洞,组织致密,可进行热处理。

由图3(a)可见,铸态下A部位处的晶粒明显很粗大,这是由于A部位接近料柄且壁厚较厚(厚度达到40 mm),散热慢,冷却速度相对较小,为铸件的最后凝固部位。而从图3(b)可以看出,C部位由于壁厚较薄,散热能力明显比A部位的好,因此,晶粒细小、均匀。在局部挤压D部位,充型完毕后在凝固过程中首先形成初生α树枝晶,由于局部挤压力的作用,使残留金属液和已形成的α枝晶强制流动,导致枝晶间、枝晶与合金熔体间产生相互碰撞、摩擦和剪切等作用,α枝晶会被折断和破碎而形成细小枝晶及尖角状晶,如图3(c)中箭头①所示;另外,根据半固态流变组织间形成原理[12],局部挤压力所造成的剪切流和紊流,使部分初生α晶和破碎的细小枝晶由树枝状变为“蔷薇”状,如图3(c)中箭头②所示;而部分残留金属液在剪切力的作用下发生液固转变,形成胞状晶,如图3(c)中箭头③所示。因此,局部挤压D部位的组织是由破碎的细小枝晶、“蔷薇”状晶粒和胞晶共同组成的。

图3 A356压铸件各部位的微观组织

Fig.3 Microstructures of different regions in die castings: (a) As-cast, A; (b) As-cast, C; (c) As-cast, D; (d) T6, A; (e) T6, C; (f) T6, D

经T6热处理后(见图3(d)),虽然A部位还有团簇状共晶相富集区域,但与图3(a)相比,已有明显减少;比较图3(b)、(c)与图(e)、(f)可知,在热处理后的C和D部位微观组织中,Si相均匀分布在基体上,共晶相的富集区域基本消除,其原因是在T6热处理的固溶处理阶段,共晶Si粒子大量溶于α(Al)基体。

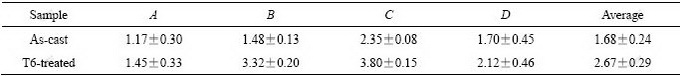

图4所示为压铸件取样的SEM背散射电子像,其中浅灰色粒子为Si粒子。慢压射压铸件中二次枝晶间距、Si粒子长宽比和面积分数如表2所列。从图4(a)、(b)和表2可知,铸态的共晶Si粒子大多为纤维状或长针状,呈不均匀的网状分布;各部位的Si粒子长宽比也不同,最大值在A处为6.19,最小值在C处为3.36,波动范围较大。

图4 A356压铸件各部位微观组织的SEM背散射电子像

Fig.4 Back-scattered electron images of different regions in die castings: (a) As-cast, A; (b) As-cast, D; (c) T6, A; (d) T6, D

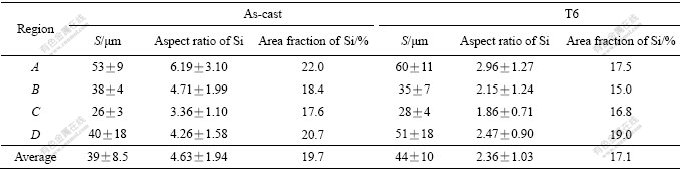

表2 各部位取样的二次枝晶间距(S)和Si粒子的特征值

Table2 Secondary dendrite arm spacing (S) and Si particle characteristics of different specimens

研究表明[13],在T6固溶处理时,共晶Si粒子通常要经历分裂破碎、颈缩和球化3个阶段。因此,热处理后Si粒子呈现出粒状或短棒状,而且细小均匀,长宽比的平均值明显降低(见图4(c)、(d)和表2)。另外,由于在T6热处理的固溶阶段,部分Si粒子溶入α(Al)基体,Si相的平均面积分数比铸态时有所减小。

2.2 冲击性能

表3所列为各部位取样的冲击性能的平均值。由于各部位的组织差异,其冲击吸收功AK也有较大差异,铸态试样的AK值在1.17~2.35 J的范围内变化,平均值为1.68 J;T6态各部位试样的AK在1.45~3.80 J的范围内变化,平均值为2.67 J,相比铸态均有明显改善,这表明热处理可以提高压铸件的冲击性能。此外,关于冲击性能在中外文献中的报道很少,压铸件冲击性能的报道更少,故与MATTIA[7]报道的低压铸造A356铝合金轮毂对比,可以发现,除去浇道A部位外,以上2种不同条件下得到铸件本体的冲击吸收功AK平均值分别为1.84 J和3.08 J,均显著高于上述低压铸造A356铝合金轮毂在铸态和T6态下所对应的AK值(1.54 J和2.49 J)。表明慢压射压铸件具有较良好的冲击性能,这是因为慢压射过程中金属液充型平稳,在压力下凝固,避免气孔、缩松等铸造缺陷,组织致密。

表3 各部位取样的冲击吸收功

Table3 Impact absorbed energies of different samples(J)

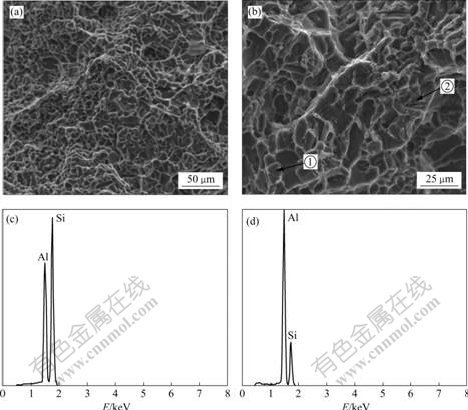

图5所示为铸态试样的冲击断口形貌。从图5(a)和(b)可明显看出,铸态下断口组织中有较多的解理表面及少量犁沟,断裂主要是脆性解理断裂;另外,在断口表面还可观察到二次扩展裂纹。图5(c)和5(d)分别为图5(b)中箭头①和②处的EDS谱。从图5(c)中可看出除Al元素峰外,还出现2个较明显的峰,分别为Si和Fe元素;同样,从图5(d)中可观察到主要有Al和Si 2个元素峰,这表明铸态下冲击断口处的裂纹主要产生于脆性相β-Fe和共晶Si粒子附近。

图5 A356铸态试样的冲击断口形貌及能谱分析

Fig.5 Fracture morphologies and EDS analyses of as-cast samples: (a) Fracture morphology at lower magnification; (b) Microscopic fracture morphology at higher magnification; (c) EDS result of ① in Fig.5(b); (d) EDS result of ② in Fig.5(b)

图6所示为T6态试样的冲击断口形貌。由图6(a)可看出,从断口处可观察到大量细小且密集的韧窝,呈韧性断裂形貌。比较图5和图6,可以看出经T6热处理后,二次扩展裂纹的数量显著减少,尺寸也变小,这是由于在T6固溶处理时,共晶Si粒子转变为粒状或短棒状,圆整度增加,裂纹难以萌生、扩展。图6(c)和(d)为图6(b)中箭头①和②的EDS谱,可看出裂纹附近大多为共晶Si粒子,并未发现脆性β-Fe相,这是因为T6热处理使β-Fe相固溶于α(Al)基体。

图6 T6态A356试样的冲击断口及能谱分析

Fig.6 Fracture morphologies and EDS analyses of T6-treated samples: (a) Fracture morphology at lower magnification; (b) Microscopic fracture morphology at higher magnification; (c) EDS result of ① in Fig.6(b); (d) EDS result of ② in Fig.6(b)

2.3 微观组织对冲击性能的影响

2.3.1 断口微观组织

图7所示为各部位试样的冲击断口纵剖面形貌,其中右上角小图所示为高倍光学显微镜下断口边缘共晶区微观组织。从图7右上角各小图中可以观察到,垂直于拉伸方向的裂纹及Si粒子与Al基体的分离大多产生于长宽比较大且呈纤维状的Si粒子处,如图中黑色箭头所示,而粒状Si粒子处的裂纹及分离较少。

从图7(a)可以观察到在铸态A部位,裂纹沿着尺度较大的团簇状共晶Si粒子扩展,当裂纹遇到与前进方向不一致的α(Al)枝晶时,裂纹剪断α(Al)枝晶,形成穿

晶断裂。这是因为当A356合金具有大尺度的枝晶间距时,枝晶胞界上分布着密集的Si粒子,提供了裂纹容易扩展的通道,导致穿晶断裂模式[14]。如图7(b)所示,在铸态局部挤压D部位的断口附近,可观察到长约 1 mm的内部裂纹。此裂纹较曲折,沿着晶界扩展,并稍有偏转,裂纹扩展的路径较长,这是由于局部挤压部位具有明显的破碎的细小枝晶、“蔷薇”状晶粒和胞晶(见图3(c)),裂纹在扩展中遇到α晶时,只要偏转较短距离即可继续沿晶界扩展,从而出现沿晶裂纹(见图7(b)白色箭头所指)。

QIAN等[15]指出对于T6热处理后的Al-7.0%Si铸造铝合金,当其组织为α树枝晶时,在外力作用下,相邻Al-Si共晶区萌生的裂纹,将发生扩展,并剪断中间的α(Al)枝晶,连接在一起,形成较长的裂纹,最后导致试样发生失效,其断裂的方式为穿晶断裂。如图7(c)和(d)的白色箭头所示,经T6热处理后,较小的团簇状共晶Si粒子分布在冲击断口边缘处,并且裂纹剪断α(Al)枝晶,呈穿晶断裂形貌,这与上述文献的研究结果相吻合。在局部挤压D部位时,由于T6热处理使共晶Si粒子的长宽比和面积分数显著减小,裂纹难以沿晶界扩展,因此,在断口附近并没有观察到如图7(b)所示的沿晶裂纹。

图7 A356压铸件各部位试样的冲击断口纵剖面形貌

Fig.7 Optical micrographs showing microstructures of longitudinal surface sectioned along impact axis of impact fracture for different specimens: (a) As-cast, A; (b) As-cast, D; (c)T6, A; (d) T6, D

2.3.2 微观组织与冲击性能的关系

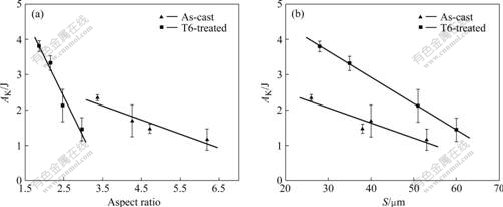

在压铸过程中,由于气体的卷入而形成的孔洞缺陷对压铸件的力学性能影响较大,但由于慢压射压铸件没有气孔,因此,α相和Si粒子成为力学性能的主要影响因素[14]。Si粒子的长宽比和微观组织的二次枝晶间距对试样冲击性能的影响如图8所示。由图8(a)可以看出,对于铸态和T6热处理的试样,其冲击吸收功均随Si粒子的长宽比的上升大致呈下降趋势。其原因是由于在外力作用下,Si粒子和周围的α(Al)基体是非共格界面,存在着变形的不协调性。因此,材料变形时,在界面可能产生应力集中,而粗大的长条状或针状Si粒子会产生大的应力集中。当外力较小时,Si粒子就会发生破裂,或与α(Al)基体分离,从而诱发微裂纹的形成,成为裂纹的起源。在长宽比较小的粒状Si粒子附近不易出现应力集中点,裂纹难以萌生长大,从而导致冲击吸收功的增加。

图8 Si粒子的长宽比和微观组织的二次枝晶间距对试样冲击吸收功的影响

Fig.8 Influence of aspect ratio of Si particles (a) and secondary dendrite arm spacing S (b) on impact absorbed energy (AK)

但是,铸态条件下C部位的长宽比为3.36,其冲击吸收功为2.35 J,T6下A部位的长宽比为2.96,其冲击吸收功仅有1.45 J。该结果表明,虽然不同形貌的Si粒子诱发裂纹形成的作用不同,但冲击吸收功并不完全取决于Si粒子。金属材料的断裂是由裂纹萌生以及裂纹扩展2个阶段构成的,而裂纹的扩展与枝晶情况有 关[16]。由图8(b)可看出,试样的冲击吸收功随二次枝晶间距的增大呈下降趋势。原因是随着材料塑性变形的增大,裂纹开始扩展,裂纹扩展取决于裂纹扩展的阻力,而裂纹的扩展阻力与裂纹的扩展自由程有关。因此,细小的枝晶有利于减小裂纹扩展的自由程,增强裂纹的扩展阻力,造成裂纹的扩展需要吸收较高的能量,从而提高材料的冲击性能。

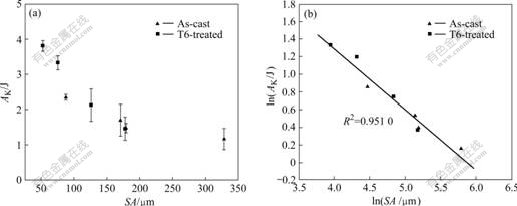

综合考虑以上两因素对各部位试样冲击吸收功的影响,以二次枝晶间距(S)与长宽比(A)为变量,AK为函数值,绘制出AK与SA的关系图如图9(a)所示。可看出随着SA的增大,AK呈下降趋势。将冲击吸收功AK与SA分别求自然对数,并进行数学回归处理,得到图9(b),回归相关系数R2=0.9510,为高度相关[17],表明慢压射压铸件的冲击性能是由二次枝晶间距与Si粒子的长宽比两因素共同决定的,对两者具有高度的依存性。

图9 冲击吸收功(AK)与二次枝晶间距和长宽比的乘积(SA)的关系

Fig.9 Relationships between impact absorbed energy (AK) and secondary dendrite arm (S) spacing and aspect ratio (A)

3 结论

1) 铸态慢压射压铸件共晶Si粒子大多为纤维状或长针状,呈不均匀的网状分布,冲击吸收功在1.17~2.35 J的范围内变化。冲击断口裂纹主要产生于脆性相β-Fe和共晶Si粒子处;铸件主要为穿晶断裂方式,但在具有破碎的细小枝晶、“蔷薇”状晶粒和胞晶的局部挤压,出现沿晶裂纹。

2) 经T6热处理后,Si粒子呈现出粒状或短棒状,长宽比的平均值明显降低,Si相的平均面积分数也有所减小;冲击吸收功比铸态均有明显的改善;冲击试样裂纹起源于Si粒子,包括局部挤压部位在内的各部位均为穿晶断裂。

3) 对铸态和T6热处理实验结果的数学回归分析表明,慢压射A356压铸件的冲击性能是由二次枝晶间距与Si粒子的长宽比两因素共同决定的,对两者具有高度依存性。

[1] BREVICK J R. Die casting defects causing rejections during machining[J]. Die Casting Engineer, 1997(5): 42?46.

[2] WILLIAM G W. Die casting defects causes and solutions[M]. Wheeling: North American Die Casting, 1997.

[3] 钱万选. 压铸填充过程的理论探讨[J]. 特种铸造及有色合金, 2002, 47(4): 47?53.

QIAN Wan-xuan. Discussion on the theory of mold filling process in die casting[J]. Special Casting & Nonferrous Alloys, 2002, 47(4): 47?53.

[4] GOKHALE A M, PATEL G R. Analysis of variability in tensile ductility of a semi-solid metal cast A356 Al-alloy[J]. Materials Science and Engineering A, 2005, 392: 184?190.

[5] SEO P K, PARK K J, KANG C G. Semi-solid die casting process with three steps die system[J]. Journal of Material Processing Technology, 2004, 153: 442?449.

[6] 纪莲清, 熊守美, 村上正幸, 松本悦豪, 池田伸吾. 压力对ADC12铝合金超低速压铸件组织及力学性能的影响[J]. 铸造, 2007, 56(11): 1161?1170.

JI Lian-qing, XIONG Shou-mei, MASAYUKI M, YOSHIHIDE M, SHINGO I. Effects of casting pressure on microstructure and mechanical properties of super slow speed die castings of ADC12 aluminum alloy[J]. Foundry, 2007, 56(11): 1161?1170.

[7] MATTIA M, GIULIO T, FRANCO B, GIAN L G. Impact behaviour of A356 alloy for low-pressure die casting automotive wheels[J]. Journal of Materials Processing Technology, 2009, 209: 1060?1073.

[8] 万建新, 金长庚. 铝合金铸件壁厚对机械性能的影响[J]. 特种铸造及有色合金, 1994, 14(2): 1?4.

WAN Jian-xin, JIN Chang-geng. The influence of wall thickness on the mechanical properties of aluminium castings[J]. Special Casting & Nonferrous Alloys, 1994, 14(2): l?4.

[9] 吕 杰, 刘伯操, 杨 凯, 戴圣龙. 铸造铝铜合金的冲击韧性材料[J]. 科学与工艺, 1999, 7(S1): 245?247.

L? Jie, LIU Bo-cao, YANG Kai, DAI Sheng-long. The impact toughness of Al-Cu casting alloy[J]. Material Science and Technology, 1999, 7(S1): 245?247.

[10] LI Z, SAMUEL A M, SAMUEL F H, RAVINDRAN C, DOTY H W, VALTIERRA S. Parameters controlling the performance of AA319-type alloys. Part Ⅱ: Impact properties and fractograph[J]. Materials Science and Engineering A, 2004, 367: 111?122.

[11] ZHAO H D, WANG F, LI Y Y, XIA W. Experimental and numerical analysis of gas entrapment defects in plate ADC12 die castings[J]. Journal of Materials Processing Technology, 2009, 209: 4537?4542.

[12] FAN Z. Development of the rheo-diecasting process for magnesium alloys[J]. Materials Science and Engineering A, 2005, 413: 72?78.

[13] TASH M, SAMUEL F H, MUCCIARDI F, DOTY H W. Effect of metallurgical parameters on the hardness and microstructural characterization of as-cast and heat-treated 356 and 319 aluminum alloys[J]. Materials Science and Engineering A, 2007, 443: 185?201.

[14] WANG Q G. Microstructural effects on the tensile and fracture behavior of aluminum casting alloys A356/357[J]. Metallurgical and Materials Transactions A, 2003, 34: 2887?2899.

[15] QIAN L, TODA H, NISHIDO S, KOBAYASHI T. Experimental and numerical investigations of the effects of the spatial distribution of a phase on fracture behavior in hypoeutectic Al-Si alloys[J]. Acta Materialia, 2006, 54: 4881?4893.

[16] WANG Q G, APELIAN D, LADOS D A. Fatigue behavior of A356-T6 aluminum cast alloys. PartⅠ: Effect of casting defects[J]. Journal of Light Metal, 2001, 66: 73?84.

[17] 李 时. 应用统计学[M]. 北京: 清华大学出版社, 2005: 217?256.

LI Shi. Applied statistics[M]. Beijing: Tsinghua University Press, 2005: 217?256.

基金项目:国家高技术研究发展计划资助项目(2008AA03A239);教育部新世纪优秀人才支持计划资助项目(NCET-08-0209);广东省自然科学基金资助项目(05006498)

收稿日期:2009-03-30;修订日期:2009-06-18

通信作者:赵海东,教授,博士;电话:020-87112948-302;E-mail: hdzhao@scut.edu.cn

摘 要:研究局部挤压慢压射A356压铸件不同部位处的微观组织及冲击性能。结果表明:铸态下共晶Si粒子大多为纤维状或长针状,呈不均匀的网状分布,冲击吸收功在1.17~2.35 J的范围内变化后;经T6热处理后,团簇状Al-Si共晶相明显减少,共晶Si粒子呈现出粒状或短棒状,且细小均匀,Si粒子的长宽比和面积分数都有显著降低,冲击吸收功在1.45~3.80 J的范围内变化,比铸态有明显提高。分析2种情况下不同部位处的断裂方式,数学回归分析表明,冲击性能由二次枝晶间距和Si粒子长宽比共同决定。