金刚石/Cu复合材料的烧结致密化研究

北京有色金属研究总院粉末冶金及特种材料研究所,北京有色金属研究总院粉末冶金及特种材料研究所,北京有色金属研究总院粉末冶金及特种材料研究所,北京有色金属研究总院粉末冶金及特种材料研究所,北京有色金属研究总院粉末冶金及特种材料研究所 北京100088,北京100088,北京100088,北京100088,北京100088

摘 要:

金刚石/Cu复合材料是性能优异的新型高导热低膨胀热管理材料。采用金刚石经表面镀Ti或Cr后再镀Cu, SPS烧结制备金刚石/Cu复合材料。结果表明:金刚石/Cu复合材料的烧结致密化与金刚石的体积分数、粒度大小、烧结温度及形成的金刚石/金属间的界面相关。金刚石的体积分数对烧结致密化影响最大, 烧结温度影响最小;随金刚石体积分数和粒度的增加, 金刚石/Cu复合材料的烧结致密化难度增大。

关键词:

中图分类号: TB333

作者简介:林晨光 (E-mail:pm@grinm.com) ;

收稿日期:2007-11-28

Study on Sintering Densification of Diamond/Copper Composite

Abstract:

Diamond/copper composite is a high performance material which is with high thermal conductivities and low coefficients of thermal expansion. The diamond/copper composites were prepared by Spark plasma sintering (SPS) method, the diamonds were coated with Ti or Cr, and then coated with Cu. The results showed that the sintering densification of the composite material was dependent on the particle size, the volume fraction of diamond, holding temperature of sintering and the interface between copper and diamond. And among of these the volume fraction of diamond was the most influence on the sintering densification of the composite material, sintering temperature was the least one. With the increase of diamond size and the volume fraction sitering densification of the diamond/Cu composite material became much more difficult.

Keyword:

diamond/copper; composites; sintering densification; electronic packaging;

Received: 2007-11-28

在微电子技术仍按摩尔律快速增长的今天, 高功率集成电路的功率密度已达660 W·cm-2 , 2010年可达1000 W·cm-2

金刚石/金属复合材料具有比纯铜高的热导率, 与Si, GaAs等半导体材料匹配且可调的热膨胀系数; 是未来热管理材料最有发展潜力的方向之一

1 实 验

实验所用原料为Fsss平均粒径40 μm, 纯度99.8%的电解铜粉; 平均粒径为100, 150和200 μm的人工合成单晶金刚石颗粒。 金刚石颗粒在750 ℃微真空条件下, 一部分表面蒸镀Ti, 另一部分表面蒸镀Cr。 然后再用化学法在金刚石颗粒表面镀Cu。

分别取平均粒径为100, 200 μm的带表面金属镀层的金刚石颗粒, 按60%金刚石体积分数和铜粉均匀混合。 将混合后的粉末装入直径Φ10 mm的石墨模具, 在SPS-1050型放电等离子烧结炉中加压真空烧结。 压力30 MPa, 升温速率>100 ℃·min-1。 到温后保温5 min。 实验组合如表1所示。

取3种粒度 (50, 100, 200 μm) 的镀Cr和Cu的金刚石颗粒, 以不同的体积分数 (70%, 75%, 80%) 和不同烧结保温温度 (850, 950, 1050 ℃) 为影响因子设计正交实验。 研究金刚石的粒度大小、 体积分数和烧结工艺对金刚石/Cu复合材料烧结致密化的影响。

表1 实验组合

Table 1 Scheme of experimentation

| Alloys | Particle sizes of diamond/μm |

Volume ratio of diamond/% |

Coatings |

a |

100 | 60 | Ti+Cu |

b |

100 | 60 | Cr+Cu |

c |

200 | 60 | Ti+Cu |

d |

200 | 60 | Cr+Cu |

用排水法测量烧结样品密度, 依据样品的理论密度计算出相对密度。 烧结后的复合材料样品在精密磨床上加工后用金刚石研磨膏表面抛光, 用日立S-3500N型扫描电镜对金相样品做微观组织观察分析。

2 结果与讨论

2.1 表面镀层对金刚石/Cu复合材料烧结致密化的影响

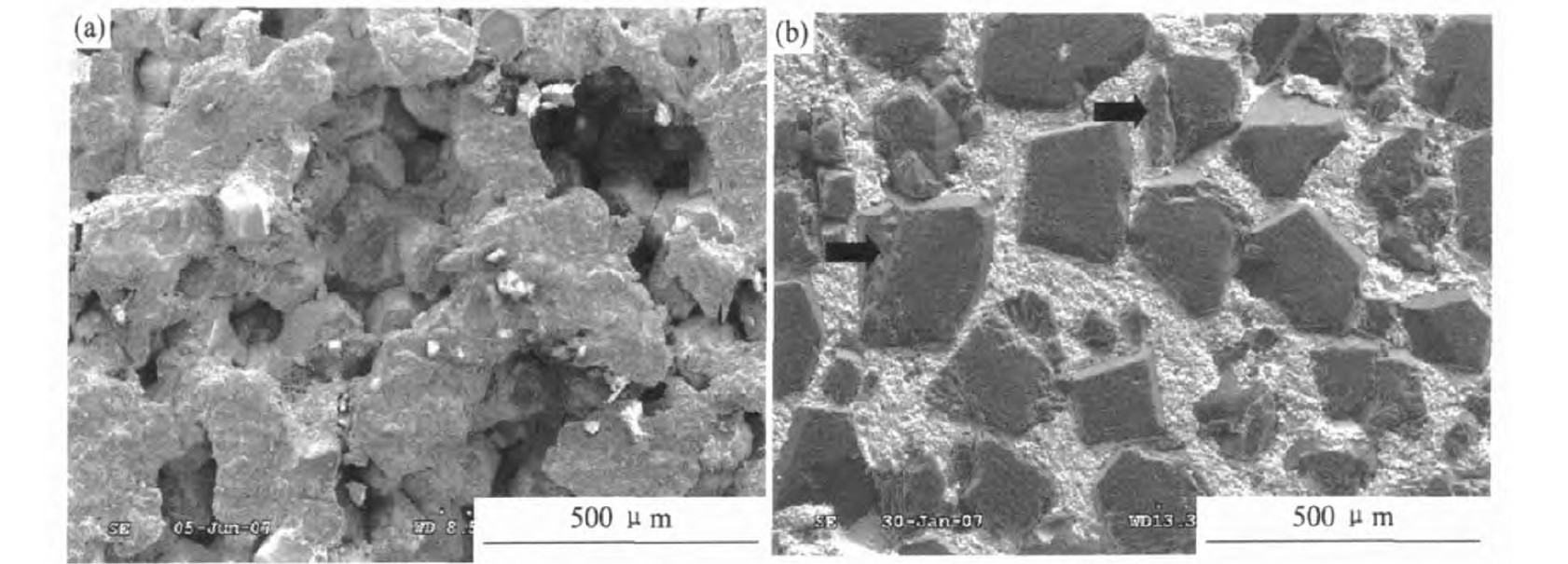

图1是不经表面镀层处理的金刚石和带表面金属镀层的金刚石颗粒与铜粉SPS烧结后的形貌图对比。 图中灰黑色相为金刚石颗粒, 灰白色相为铜。 图1 (a) 为不经过表面处理的金刚石与铜烧结样品的SEM照片, 可以明显看到材料疏松、 多孔。 图1 (b) 是表面镀Cr+Cu后的金刚石与铜烧结样品的SEM照片, 组织明显改善, 无明显孔隙, 金刚石和铜结合紧密, 表明金刚石与铜的润湿性有明显改善。

金刚石属于非金属材料, 它与金属 (或合金) 之间在强度、 硬度、 弹性模量及晶体结构、 原子价键类型等方面存在着较大的差异, 金刚石与一般金属或合金之间的界面能高于金刚石的表面能, 而不能为铜等一般金属或合金所浸润。 另一方面, 因金刚石的sp3电子态可分为成键态和反键态, 成键态具有较低的能量, 这也使得碳原子间易于成键, 化学性质稳定, 不易与一般金属 (合金) 形成化学结合, 界面结合差。 根据杨氏方程:

式中θ为润湿角; rs为金刚石的表面张力; rl为液相金属 (合金) 的表面张力; rsl为金刚石和液相金属 (合金) 内界面张力; rsl和rl低都有利于润湿

化学反应前后的生成自由能ΔG

ΔG

当ΔG

TiO2+3C=TiC+2CO (3)

ΔG

真空条件下:

T=122700/ (78.46-2RlnPco) (5)

R为气体常数; Pco为真空度。 理论计算表明: 在真空度为1.32×10-3 Pa时, TiC生成温度大约为996 K; Cr7C3的生成温度约为956 K; 在750 ℃微真空条件下, Ti, Cr可与金刚石反应生成相应的碳化物, 已得到证实

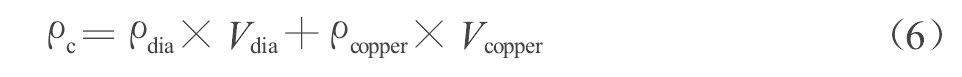

用排水法测出的样品实际密度, 与理论密度相比得出相对密度。 结果列入表3。 复合材料的理论密度可由下式计算:

图1 金刚石铜复合材料形貌Fig.1 SEMmicrograph of diamond copper composites

(a) Uncoated diamond; (b) Containing Cr+Cu-coated diamond

ρc为复合材料的理论密度; ρdia为金刚石的密度; Vdia为金刚石的体积分数; ρcopper和Vcopper分别为铜的密度和体积分数

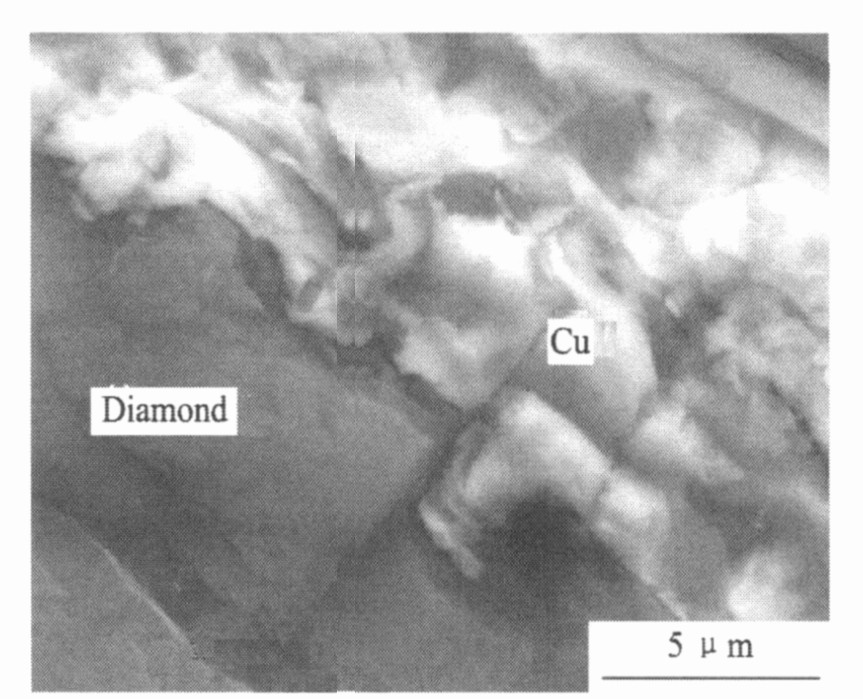

从表3可以看到, 金刚石经表面改性后, 金刚石体积分数为60%时, 采用SPS烧结法制备的金刚石/Cu复合材料, 其相对密度达到了96.1%以上, 最高达99.9%, 接近完全致密。 图2是对致密度较差的样品d做断口观察的图片, 图中白色物质为铜, 黑色颗粒为金刚石, 可以看到金刚石颗粒均被铜包裹起来, 金刚石颗粒表面上都有铜的存在, 在断口处只观察到少量的闭孔隙 (白色箭头所示) , 存在于金刚石颗粒之间的结合界面处。

表2 金刚石和铜的物理性质 [14]

Table 2 Physical properties of diamond and copper

| Materials | Density/ (g·cm-3) |

Cp/ (J·g-1·K-1) |

Thermal capacity/ (W·m-1·K-1) |

Thermal expansion coefficient/ 10-6 K-1 |

Diamond |

3.52 | 0.509 | 950 | 0.8 |

Cu |

8.96 | 0.384 | 385 | 17 |

表3 金刚石/Cu复合材料的制备条件和密度

Table 3Preparation parameter and density of diamond/copper composite

| Alloys | Holding temperature/℃ |

Density/ (g·cm-3) |

Theoretical density/ (g·cm-3) |

Relative density |

a |

600 | 5.68 | 5.696 | 0.997 |

b |

600 | 5.69 | 5.696 | 0.999 |

c |

600 | 5.48 | 5.696 | 0.962 |

d |

600 | 5.47 | 5.696 | 0.961 |

图2 d样品断口照片

Fig.2 Fracture micrograph of specimen d

图3为相对密度达99.9%的样品b中金刚石与Cu之间界面的SEM照片, 灰白色的铜与黑色的金刚石结合紧密, 无缝隙存在; 在金刚石表面凹区内都有铜渗入; 表明金刚石表面复合改性对铜浸润金刚石起到了很好的诱导作用。

从表3还可以看到c, d样品的相对密度相比a, b要低, 烧结工艺相同, 只是c, d样品金刚石粒度比a, b的大。 其主要原因可能由于金刚石粒度在200 μm时, 金刚石颗粒间的间隙较大, 烧结过程中毛细作用相比小粒度金刚石要弱, 在大的间隙中容易形成闭合气孔。 如图2中所示。 金刚石表面镀一层碳化物形成元素Ti和Cr后再化学镀一层铜较好的解决了金刚石与铜的润湿性差的问题。

2.2 各影响因子对金刚石/Cu致密化的影响

采用不同的金刚石粒度、 体积分数、 烧结保温温度做正交实验, 测量所制9种样品的相对密度, 结果如表4所示。

根据正交实验的极差理论

对以样品的相对密度为评价指标的正交实验作极差分析, 从极差Rj这一行数据可以看出, 金刚石的体积分数的极差最大, 故金刚石的体积分数对金刚石的烧结致密性影响最大; 金刚石的粒度大小的极差次之, 烧结保温温度最小。 由此可排出各因子影响的主次顺序:

图3 样品b中金刚石与Cu的界面照片

Fig.3 Interface micrograph of specimen b

(主) 金刚石体积比→金刚石粒度大小→烧结保温温度 (次)

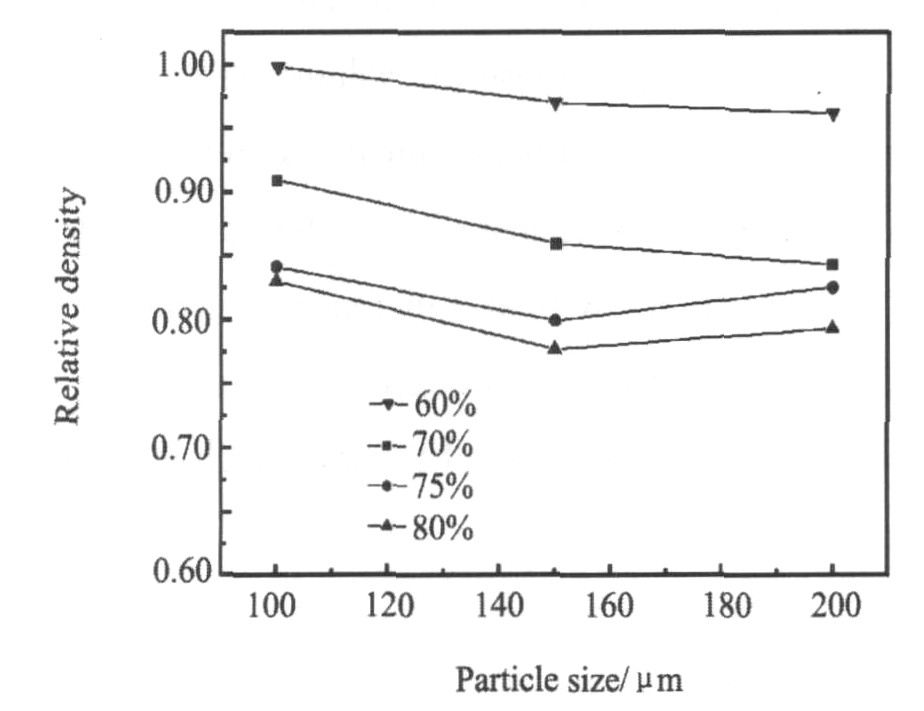

综合样品a, b, c, d和表4中的数据, 按金刚石体积分数分组, 以金刚石的粒度和复合材料的相对密度为横纵坐标作图, 如图4所示。

表4 正交实验表

Table 4 Orthogonal experimental design

| Alloys | Partical size/μm |

Volume ratio |

Sintering temperature/℃ |

Relative density |

1 |

200 | 70% | 850 | 0.843305 |

2 |

200 | 75% | 1050 | 0.848808 |

3 |

200 | 80% | 950 | 0.793376 |

4 |

150 | 70% | 1050 | 0.860001 |

5 |

150 | 75% | 950 | 0.799514 |

6 |

150 | 80% | 850 | 0.777182 |

7 |

100 | 70% | 950 | 0.909646 |

8 |

100 | 75% | 850 | 0.841989 |

9 |

100 | 80% | 1050 | 0.830463 |

Ⅰj |

2.486 | 2.620 | 2.463 | |

Ⅱj |

2.438 | 2.490 | 2.503 | |

Ⅲj |

2.582 | 2.401 | 2.539 | |

Rj |

0.144 | 0.219 | 0.076 |

图4 不同金刚石体积分数和粒度金刚石/Cu复合材料的相对密度

Fig.4 Relative density of diamond and copper composite materials of different particle sizes and volume fractions of diamond

从图4可以看出, 金刚石的体积分数为60%的样品的相对密度最高, 接近完全致密。 随金刚石体积分数的增加, 材料相对密度明显下降。 金刚石经表面改性后, 和铜的润湿性已有很大改善, 在金刚石体积分数增加后, 其相对密度下降的可能原因主要有两方面: 一是金刚石体分数高时, 大颗粒金刚石形成拱桥效应, 铜含量较少, SPS烧结时外加压力主要作用在金刚石上, 难以作用咱铜液上, 外压压力无法充分起到辅助致密的作用; 另一方面是所用金刚石的粒度分布较窄, 多面体的金刚石堆垛可近似看作球体密堆排列, 假设其为密堆排列, 设球直径是a, 其致密度计算为:

从 (7) 式可以看到, 假设金刚石是等径的球体, 其理论致密度为0.74。 因烧结中金刚石不会变形, 所以单一粒度的金刚石/Cu复合材料存在体积分数极限, 高金刚石体积分数的金刚石/Cu复合材料存在铜含量少难以完全充填孔隙, 使复合材料全致密的问题。 因而金刚石的粒度分布不能太窄。

从图4中也可看出, 随金刚石粒度变小, 复合材料的相对密度有上升的趋势, 在金刚石粒度小于150 μm较低时更为明显, 原因可能再于在金刚石粒度小于150 μm时, 烧结过程中毛细作用力较强, 有利于烧结致密化。

3 结 论

1. 金刚石经表面镀Ti或Cr, 再镀铜后, 金刚石体积分数为60%时, 采用混粉SPS烧结法可制备出致密的金刚石/Cu复合材料。

2. 正交实验的结果表明: 金刚石的体积分数对金刚石/Cu复合材料的烧结致密化影响最大; 体积分数越大, 烧结致密越难; 金刚石的粒度大小对金刚石/Cu复合材料的烧结致密化影响次之, 粒度越小, 烧结过程中在毛细作用下越有利于烧结致密化; 烧结保温温度对金刚石/Cu复合材料的烧结致密化影响最小。

参考文献

[11] 高云, 康志君, 宋月清.金刚石与金属 (或合金) 的结合界面分析[J].人工晶体学报, 1999, 18 (4) :404.

[12] 李国彬, 王铁宝, 邓春岩.金刚石表面镀钛及界面微结构的研究[J].金刚石与磨料磨具工程, 2007, 158 (2) :14.

[13] 朱永法, 王莉, 姚文清.金刚石颗粒表面Cr金属化及薄膜间界面扩散反应的研究[J].高等学校化学学报, 2000, 21 (8) :1269.