网络首发时间: 2017-09-20 10:03

束流偏移量对IC10/GH3039电子束焊接头成型及性能的影响

南昌航空大学轻合金加工科学与技术国防重点学科实验室

摘 要:

对航空发动机整体叶盘所采用的GH3039高温合金和IC10镍基单晶高温合金进行了电子束对接实验, IC10单晶高温合金与GH3039高温合金母材成分上的差异以及两侧熔化量不同, 导致焊缝中各元素比例变化, 使得接头力学性能出现差异。因此, 通过电子束偏束流焊接来控制焊缝区各母材熔化量, 来改善接头的力学性能。分析了光束偏移对接头力学性能的影响及典型接头横截面的组织特征, 综合分析了光束偏移对焊缝微观硬度影响。结果表明, 焊缝横截面未见裂纹、气孔等缺陷, 焊缝上下宽度相当, 最宽处达到1.8 mm左右, 中心熔宽在0.8 mm左右, 呈典型的“I”形, 并以电子束作用中心为基准对称分布, 焊缝组织主要由两侧的枝状晶及中心的等轴晶组成;接头的显微硬度从GH3039侧经焊缝到IC10侧呈逐渐递增趋势, W和Co元素的固溶强化、γ'强化相的含量的增加、晶粒粗化是显微硬度上升的原因, 其中最高硬度可以达到HV 450。

关键词:

IC10镍基单晶高温合金;GH3039高温合金;电子束焊接;束流偏移;

中图分类号: TG456.3

作者简介:张子阳 (1996-) , 男, 安徽阜阳人, 硕士研究生, 研究方向:镍基高温合金真空电子束焊接;E-mail:m15270808960@163.com;;*王善林, 副教授;电话:13755603426;E-mail:slwang70518@nchu.edu.cn;

收稿日期:2017-06-28

基金:国家自然科学基金项目 (51461031);江西省教育厅基金项目 (GJJ150733, GJJ14539);轻合金加工科学与技术国防重点实验室基金项目 (gf201501005);江西省自然科学基金项目 (20132BAB216024) 资助;

Joint Properties of Electron Beam Welding of IC10/GH3039 with Different Beam Displacement

Zhang Ziyang Wang Shanlin Ke Liming

National Defence Key Disciplines Laboratory of Light Alloy Processing Science and Technology, Nanchang Hangkong University

Abstract:

The electron beam docking experiment of GH3039 superalloy and IC10 nickel base single crystal superalloy used in aeroengine integral impeller plate was carried out. The difference in composition between IC10 single crystal superalloy and GH3039 single crystal superalloy and the different melting amount on both sides were researched. The mechanical properties of the joints were different due to the change of proportion of each element in the weld. Therefore, electron beam welding was used to control the melting amount of each base metal in the weld zone to improve the mechanical properties of the joint. The influence of beam offset on the mechanical properties of joints and the microstructure of typical joints were analyzed, and the influence of beam offset on the microhardness of weld was analyzed synthetically. The results showed that the cross section of the weld seam had no defects such as cracks, air holes and the like, the width of the weld seam was equal to about 1. 8 mm, the width of the weld seam was about 1. 8 mm, the center fusion width was about 0. 8 mm, and the center of the weld was symmetrically distributed with the center of the electron beam action, and the weld structure was mainly composed of dendritic crystal at both sides and the isoaxial crystal of the center. The microhardness of the joint gradually increased from the GH3039 side to the IC10 side, the solid solution strengthening of the W and Co elements, the increase of content of γ' reinforcing phase and the coarse grain size were the cause of increase of microhardness, and the highest hardness could reach HV 450.

Keyword:

IC10 single-crystal nickel-base superalloys; GH3039 superalloys; electron beam welding; beam displacement;

Received: 2017-06-28

在航空制造领域, 为了满足高性能航空发动机的设计需求, 整体叶盘制造工艺技术越来越受到重视。采用整体叶盘制造技术可将发动机转子叶片和轮盘形成一体, 省去传统连接中的楔头和锁紧装置, 减少结构重量及零件数量, 避免榫头气流损失, 提高气动效率, 现已在各国军用和民用航空发动机上得到广泛应用, 如EJ200, F119, F414等军用发动机[1,2]。虽然整体叶盘有着诸多优点, 但是其制造工艺却非常复杂, 整体叶盘的综合制造技术成为世界性难题。

在整体叶盘的制造过程中, 通常用激光焊将单个叶片组成叶片环, 然后用电子束焊接技术将锻造和电解加工成形的轮盘腹板与叶片环焊接成整体叶盘结构[1]。叶片的工作条件多为高温、高压、高转速、气流交变等恶劣环境, 常用单晶材料制备叶片, 而叶片环基体材料则多用高温合金。因此, 在叶片环制造过程中涉及到单晶与高温合金异种材料电子束焊技术。虽然, 近年来各种高温合金的激光焊接与电子束焊接均有大量研究, 但对于高温合金与单晶的异种材料焊接研究较少[3,4,5,6], 并且当采用电子束或激光对单晶高温合金进行焊接加工时均会有裂纹的产生[7,8,9]。另外, 高温合金与单晶异种材料的焊接中, 焊缝中合金元素稀释或者增加都会改变接头的组织成分, 影响其力学性能。本文选取航空航天制造领域广泛使用的单晶材料IC10以及高温合金材料GH3039进行电子束对接试验[10,11], 通过改变光束偏移量来调整焊缝中合金元素的含量, 分析光束偏移量对于该异种金属的电子束焊接接头成型及力学性能的影响。

1 实验

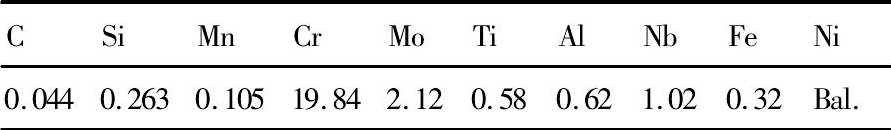

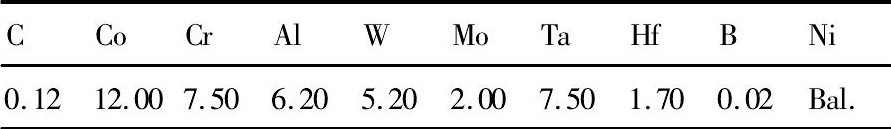

试验材料选用固溶态GH3039镍基高温合金板材和IC10镍基单晶浇铸板材。两材料的化学成分如表1及2所示。尺寸为60 mm×40 mm×2 mm。IC10镍基单晶则由原始浇铸的大厚度板材经线切割加工成2 mm厚的薄板材。GH3039显微组织主要为奥氏体基体, 腐蚀后在其晶内及晶界上可以观察到块状金黄色Ti N和灰色Ti C。IC10显微组织主要由网状γ和γ'相组成, 其中树枝状的为γ相, 立方体状的为γ'沉淀析出相。γ'相是以Ni3Al为基的金属间化合物, 其体积分数高达64%, γ'相是从γ相上共格析出的, 与γ相一样也具有面心立方结构。

表1 GH3039合金成分Table 1 Chemical composition of GH3039 (%, mass fraction) 下载原图

表1 GH3039合金成分Table 1 Chemical composition of GH3039 (%, mass fraction)

表2 IC10单晶合金主要成分Table 2 Chemical composition of IC10 (%, mass fraction) 下载原图

表2 IC10单晶合金主要成分Table 2 Chemical composition of IC10 (%, mass fraction)

焊前将试样表面和对接端面用砂纸打磨, 去除表面氧化层和油污, 然后采用丙酮清洗并吹干。焊接试验所用设备为德国生产的KS15-PN150KM电子束焊机, 焊后使用线切割在焊缝横截面分别切取金相和拉伸试样。金相试样采用相应的试剂进行腐蚀, GH3039一侧采用100 ml C2H5OH+20ml HCl+5 g Fe Cl3, IC10一侧采用20 ml HCl+20ml H2O+4 g Cu SO4。通过XJP-2C型光学显微镜 (OM) 观察焊接接头形貌, 使用401MVD型数显显微硬度计测接头硬度, 载荷为200 N, 加载时间为5 s。根据GB/T2651-2008在WA-100型电子万能材料试验机上测试接头抗拉强度, 拉伸速率为2mm·min-1, 取3个试样的平均值。采用Nova Nano SEM450型能谱仪对焊接接头进行能谱分析。

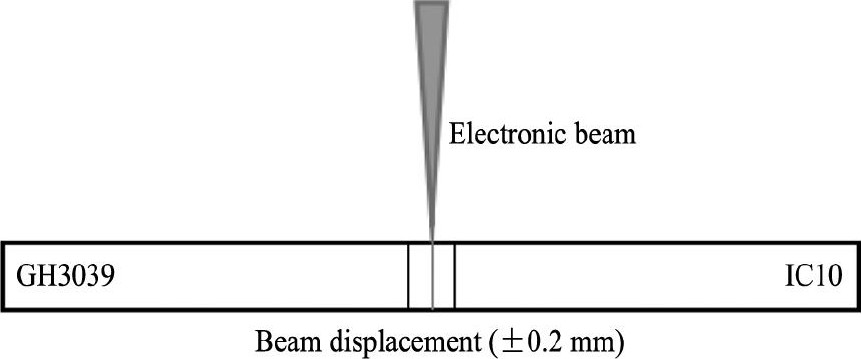

通过大量工艺预试验确定焊接参数如下:电子束流Ib=24 m A, 工作距离为D=300 mm, 加速电压U=60 k V, 聚焦电流If=498 m A, 焊接速度V=1200 mm·min-1经过预试验及焊缝宽度的测量, 确定光束偏移量为±0.2 mm。定义光束偏向IC10时的方向为正, 光束偏移量的设置如图1所示。

图1 光束偏移示意图Fig.1 Schematic of beam displacement

对不同偏移量条件下的电子束焊接接头成型及性能进行分析, 研究光束偏移量对该异种金属电子束焊接接头成型及力学性能的影响规律。

2 结果与讨论

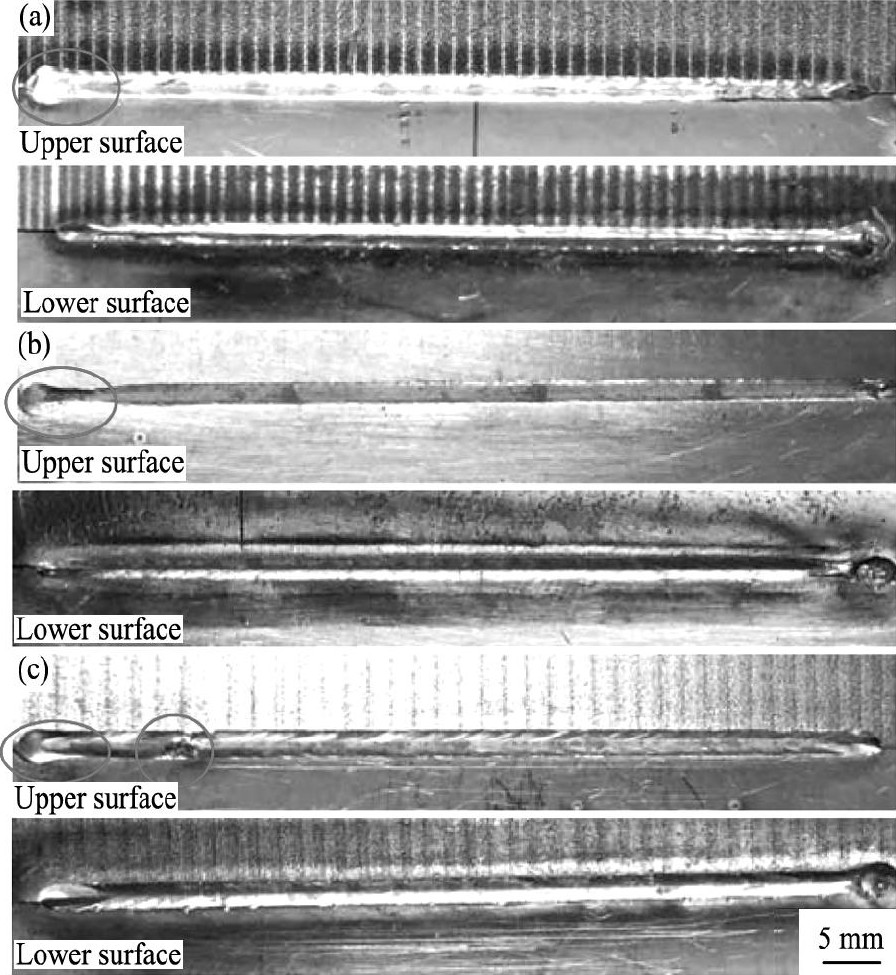

图2为不同偏束方式下接头宏观形貌, 通过偏束和无偏束接头宏观形貌可以看出GH3039高温合金和IC10镍基单晶高温合金采用电子束焊接方法焊后表面成型良好, 无明显宏观缺陷产生, 对比偏束和无偏束方式下的焊接接头起弧段形貌可以得出:不采用偏束方式时, 焊接接头上表面起弧段无弧坑产生, 当添加偏束方式时焊接接头起弧段均有弧坑产生, 且当束流偏向GH3039侧时弧坑较为明显, 分析其原因可能是由于GH3039高温合金熔点低于IC10单晶高温合金熔点, 所以在相同线能量下GH3039的熔化量大于IC10。

图2 不同偏束方式下的焊缝宏观形貌Fig.2 Macroscopic morphology of weld under different deflec-tion beam patterns

(a) No deflection beam; (b) Deflection beam GH3039; (c) Deflection beam IC10

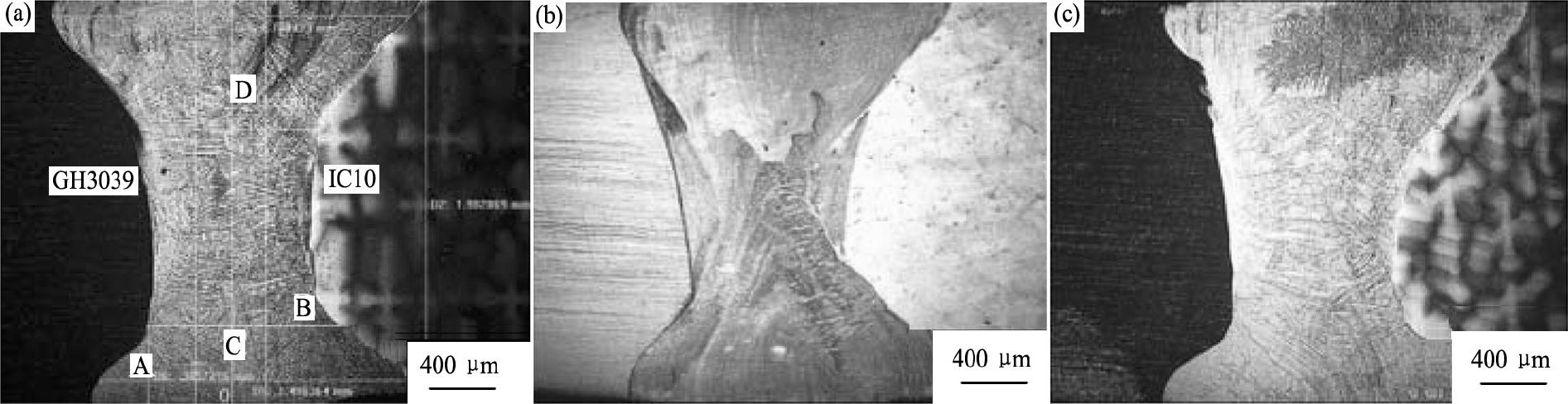

对比不同光束偏移量条件下的接头横截面形貌 (如图3所示) , 发现不同光束偏移量下的接头横截面形貌在焊缝上部区域存在差异, 偏束GH3039及偏束IC10其上部区域均产生了焊缝偏移, 区别于无偏束方式下的焊缝区域对称分布。究其原因, 预置偏束条件使得焊缝左侧或右侧金属熔化量增加, 从而使得焊接过程中焊缝上部趋于不对称性熔化。虽然不同偏束方式下的焊缝上部区域存在差异, 但其整体宏观形貌差别不大。因此, 取光束偏移量为0 mm时的典型接头进行组织分析。典型接头的横截面宏观形貌如图3 (a) 所示。从图3 (a) 中可以看出, 焊缝中未见裂纹、气孔等缺陷, 焊缝上下宽度相当, 最宽处达到1.8 mm左右, 中心熔宽在0.8 mm左右, 呈典型的“I”形, 并以电子束作用中心为基准对称分布, 这符合电子束穿透焊接特点。焊缝横截面上半区出现了断续的半圆弧形貌, 即焊缝中存在分层现象, 这是由于异种金属在高能束热源作用下熔化, 熔池中产生对流, 不同的熔化金属不完全混合, 且电子束流的快速加热及冷却使得熔池中金属来不及均匀化。

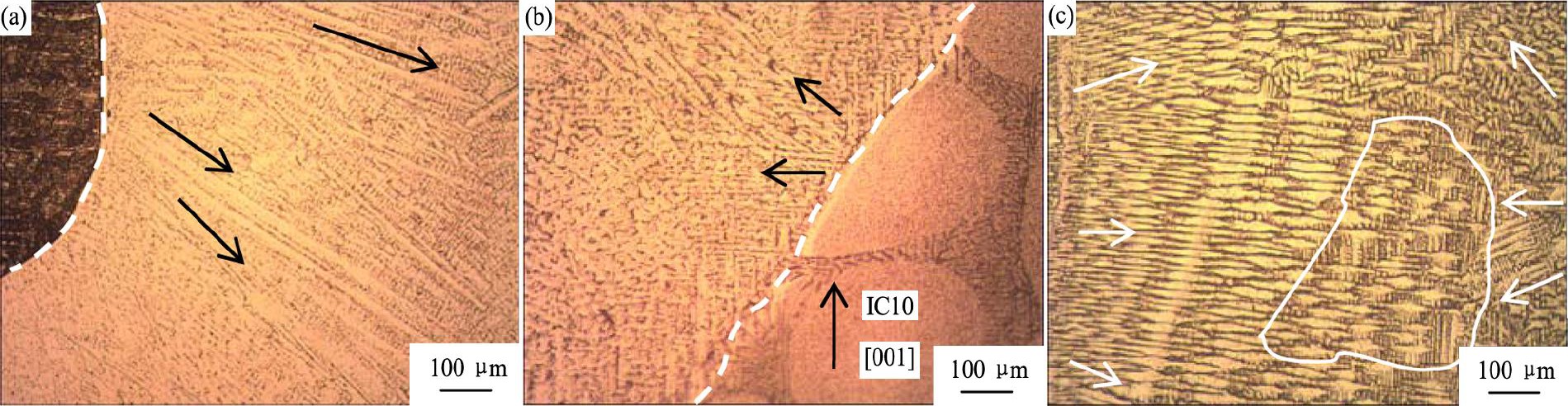

图4为图3 (a) 中各区放大图。图4 (a) 为GH3039熔合线附近的显微组织图, 由图4可见, 对比母材的等轴晶组织, 焊缝内侧为粗大的枝状晶, 枝状晶的生长方向基本垂直于熔合线且向中心生长, 根据母材的组织特征, 枝状晶主干为面心立方结构的镍基奥氏体相, 即γ相, 枝晶间存在一定的成分偏析, 表现出颜色的差异。原先存在于母材中的块状Ti (CN) 颗粒消失。IC10侧焊缝也呈现枝状晶组织, 如图4 (b) , 枝晶的生长方向明显不同, 一个垂直于熔合线, 而另一个垂直于母材的[001]方向。根据IC10母材的组织分析, 靠近IC10侧焊缝的枝晶主干为组织γ'相, 而晶间为γ相。因为IC10母材中γ'相占70%的体积比, 在快速加热冷却的电子束焊条件下, 组织成分不可能均匀化。焊缝近上表面中心区的组织形态如图4 (c) 所示。由图4可见, 原先部分垂直于熔合线生长的枝晶, 其生长方向均发生了变化, 两侧都变为垂直于母材的[001]方向, 而且在焊缝中心右侧出现了一个等轴晶区, 如图4 (c) 中生长方向的改变是择优生长的结果, 生长方向主要有两个, 温度梯度方向及最易生长方向。在焊缝中心, 温度梯度的影响越来越小, 最易生长方向起决定作用, 因而出现生长方向改变的现象。

图3 接头横截面OM像Fig.3 OM images of joint cross section

图4 焊接接头不同区域OM像Fig.4 OM images in different areas of welded joint

(a) A enlargement near fusion line of GH3039; (b) B enlargement near fusion line of IC10; (c) C enlargement near welding center

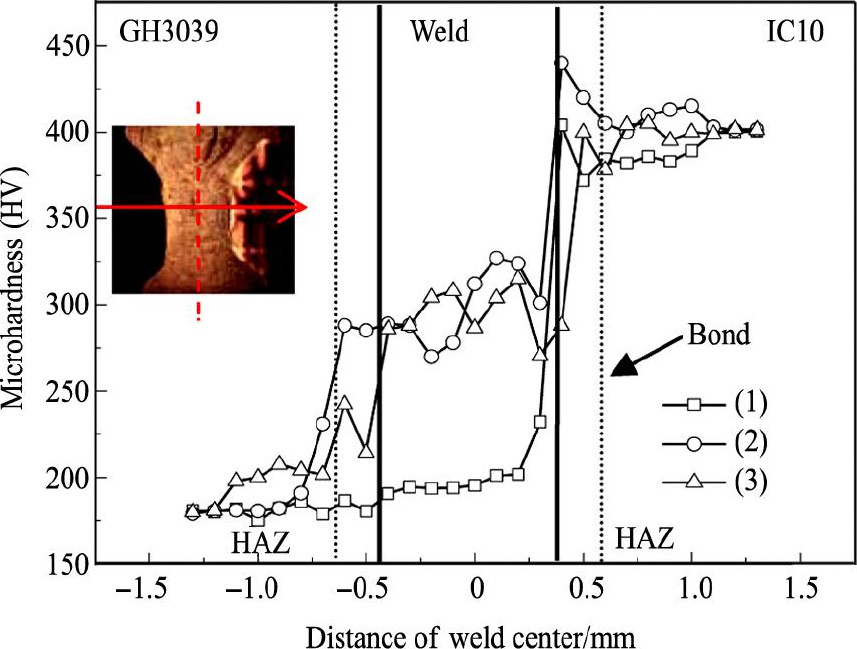

图5为不同光束偏移量条件下, 近上表面水平线上, 接头显微硬度的分布情况, 由图5可见, 显微硬度的变化趋势大致相同, 即从GH3039侧经焊缝到IC10侧, 其显微硬度呈逐渐递增趋势, 并且都高于GH3039母材。这也印证了拉伸强度试验中接头都断裂在GH3039母材上的试验结果。GH3039母材侧熔合线附近没有出现明显的软化或硬化, 这主要跟焊接方法有关, 电子束焊接接头的热影响区 (HAZ) 较窄。当光束偏移量为-0.2 mm时, 焊缝区整体的微观硬度与GH3039母材差别不大。相应地, 光束偏向IC10越多, IC10的熔化量增加, 焊缝显微硬度也随之增加, 但都小于IC10母材的显微硬度。

图5 不同偏束下的接头显微硬度曲线Fig.5 Distribution of micro-hardness of joint cross sections in different beam displacements

(1) Deflection beam GH3039; (2) No deflection beam; (3) Deflection beam IC10

通过对接头显微硬度分布分析发现, 光束偏移量对接头的显微硬度分布有明显的影响。对于GH3039同种材料电子束焊来说, 焊缝的显微硬度较母材是下降的, 主要因为焊缝组织以奥氏体γ枝晶状为基, 而GH3039母材原有的一次碳化物强化相减少, 因而, 导致其硬度值的下降[12]。对于IC10/GH3039异种材料连接而言, 在不同的光束偏移量条件下, 焊缝的显微硬度相当于或明显高于GH3039母材, 如图5所示。造成焊缝显微硬度发生变化的原因有多种, 如元素含量的变化、组织成分的变化、晶粒的大小、固溶强化、强化相的析出等[13]。

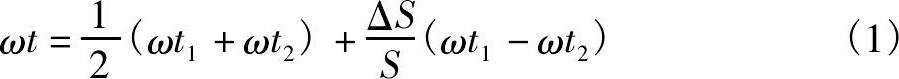

对焊接过程中的母材熔化量进行预估, 即添加偏束方式所增加的一侧母材熔化面积为0.2 mm×2 mm。焊缝中元素含量可以采用理论公式对其进行量化。如式1所示:

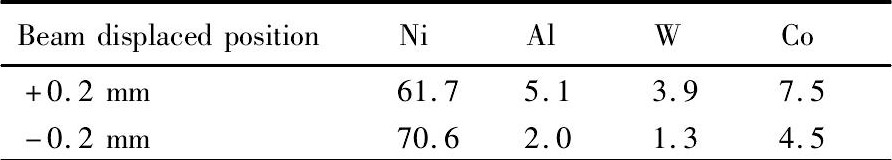

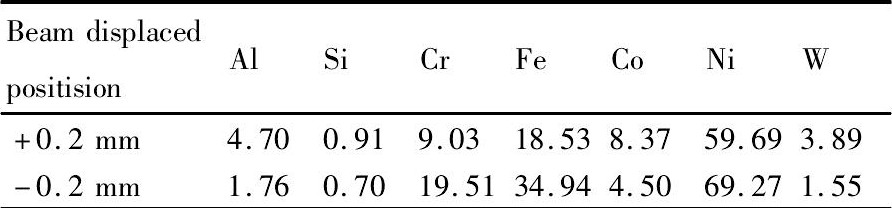

式中ωt为焊缝中某种元素的质量分数, ωt1和ωt2分别为两种母材中该元素的质量分数, S和ΔS分别为焊缝面积及光束偏移所改变区域的面积。具体计算如下:焊缝自上而下依次划分为两个等腰梯形一个矩形, 面积分别约为:0.871, 0.757, 0.500 mm2如图3所示, 焊缝总面积约1.63 mm2。在光束偏移量为0.2 mm时, 光束偏移所改变区域的面积约0.2 mm×2.0 mm, 两者面积比ΔS/S约为0.25。将母材成分代入公式进行计算, 理论计算结果列于表3, 同时对不同光束偏移量下的实际焊缝, 对应于图3中D区, 进行能谱分析, 其实测结果列于表4。从表4中可以看出, 部分元素含量与理论分析值较为一致, 即试验过程中所预估的0.2 mm×2mm母材熔化量是正确的。与GH3039母材成分相比, 焊缝中Ni, Al, Co, W等合金元素含量的升高。其中, Co, W等合金元素使得焊缝组织的固溶强化效果提高。而Ni, Al元素的增加使得焊缝中γ'相量增加, 从而使得焊缝的显微硬度升高。

元素含量的不同会改变焊缝的组织成分。根据两母材组织成分的分析, GH3039组织主要为奥氏体γ相基体, 而IC10则是由体积分数高达64%的γ'相和35%的γ相组成 (其中有1%MC) [14]。在不同光束偏移量条件下, IC10在焊缝中熔合量发生变化, 造成γ'强化相含量不同, 最后导致其硬度分布的差异。通过理论公式确定γ'相在焊缝中的含量, 如式 (2) 所示:

表3 焊缝元素含量的理论值Table 3Theoretical value for chemical composition of weld metal (%, mass fraction) 下载原图

表3 焊缝元素含量的理论值Table 3Theoretical value for chemical composition of weld metal (%, mass fraction)

表4 光束偏移对焊缝元素含量的影响Table 4Chemical composition of weld metal (%, mass fraction) 下载原图

表4 光束偏移对焊缝元素含量的影响Table 4Chemical composition of weld metal (%, mass fraction)

式中Cγ'和CIC10分别为焊缝中γ'相的增加量及IC10母材中的γ'相质量分数, S和ΔS分别为焊缝面积及光束偏移所改变区域的面积, 各面积计算同式 (1) , 根据式 (2) 计算可得, 在光束偏移量为0.2和-0.2 mm时, 焊缝中γ'相的占比依次增加48%和16%。因此, γ'强化相含量的增加也是提高其显微硬度的原因。

另外, 就晶粒大小而言, 焊缝组织多为粗大的柱状晶, 其晶粒大小远远大于母材。根据HallPetch公式[15], 多晶体的屈服强度与其晶粒大小成正比, 因而, 焊缝显微硬度变大。

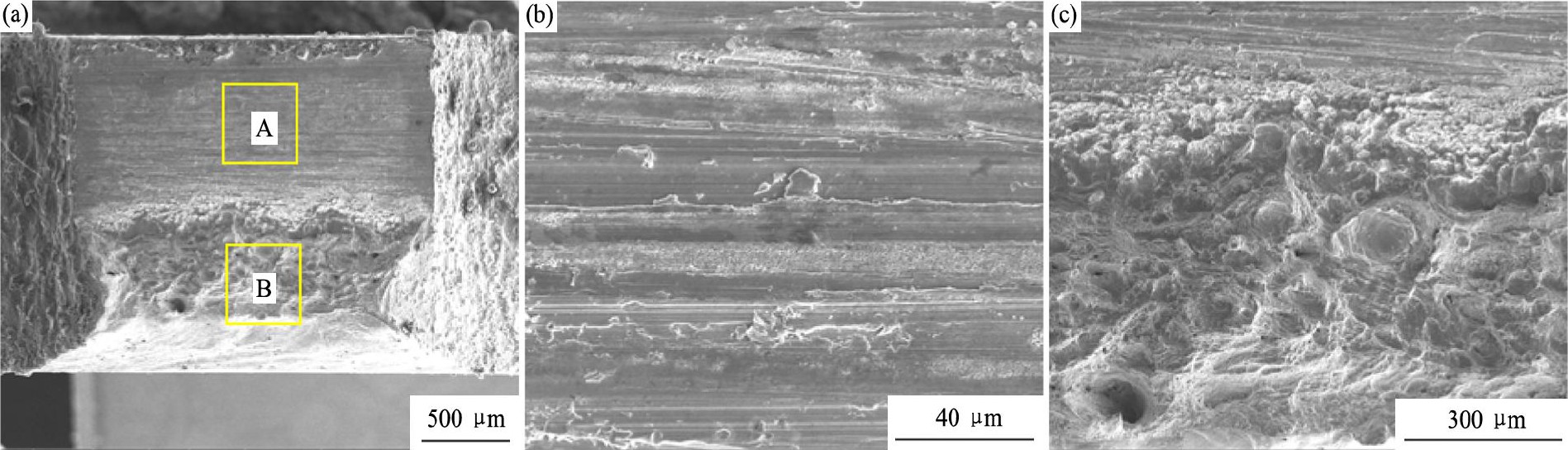

对焊接接头的拉伸断口进行扫描电镜 (SEM) 微观组织观察 (由于焊接接头的强度大于GH3039一侧的母材, 所以在焊缝处开坡口) , 已知焊接接头拉伸时断口位于靠近GH3039一侧。图6为无扫描接头拉伸试样断口形貌, 图6 (a) 为接头拉伸断口宏观形貌, 图6 (b, c) 为接头拉伸断口中的区域A与区域B的局部放大图。由图6可知, 在拉伸后焊接接头出现了撕裂与分层现象, 表明焊接接头在拉伸过程中既存在脆性断裂又存在韧性断裂, 断口上部断裂较为平整为脆性断裂, 断口中间部位出现台阶, 这与前面所测得的能谱 (EDS) 结果相承, 即在焊接过程中存在母材金属在熔池中的过渡, Co, W等合金元素的流入使得焊缝组织的固溶强化效果提高, 断口下部具有明显的铸造金属断裂特性 (缩松、缩孔) , 图6 (c) 可以看出下部在拉伸后出现了韧窝和撕裂棱, 表现为韧性断裂特征。

3 结论

1.IC10与GH3039的异种电子束焊焊缝横截面呈典型的“I”形。GH3039侧焊缝为粗大的枝状晶, 枝状晶的生长方向基本垂直于熔合线;IC10侧焊缝同为枝状晶, 但出现两个明细不同的生长方向;焊缝中心偏上区域出现等轴晶组织。

2.接头的显微硬度从GH3039侧经焊缝到IC10侧呈逐渐递增趋势, 并且都高于GH3039母材。W, Co等元素的固溶强化, γ'强化相的含量的增加、晶粒大小的变化是显微硬度上升的原因。

图6 拉伸断口SEM形貌Fig.6 SEM images of tensile fracture morphology

(a) Macroscopic fracture morphology; (b) Area A; (c) Area B

3.通过扫描电镜可以看出拉伸后由焊接接头出现了撕裂与分层现象, 表明焊接接头在拉伸过程中既存在脆性断裂又存在韧性断裂。

参考文献