基于ANSYS的铝合金厚板淬火过程热力耦合数值分析

袁望姣,吴运新

(中南大学 机电工程学院,湖南 长沙,410083)

摘 要:

摘 要:基于ANSYS的参数化设计语言和用户界面设计语言,建立铝合金厚板淬火过程的热力耦合分析模型,实现模型的参数化和分析过程的流程化,探讨铝合金厚板在淬火过程中的应力变化和淬火后的残余应力分布规律。研究结果表明:在淬火过程中,铝合金厚板面部金属经历了由受拉状态到受压状态的转变,心部金属经历了从受压状态到受拉状态的转变,残余应力具有面部为压应力、心部为拉应力的空间分布特征;残余应力随着铝合金板厚度的增加而增大,当厚度增加到一定值(80 mm)时,厚度的增加对残余应力的影响不明显;残余应力随表面换热系数的增加而增加,表明通过改进淬火工艺能获得较小残余应力;以铝合金板与冷却水间的热交换达到平衡时的时间作为时间步,适合于铝合金厚板热力耦合作用过程的分析计算。

关键词:

中图分类号:TB31 文献标志码:A 文章编号:1672-7207(2010)06-2207-06

Coupled thermal-mechanical simulation on quenching of aluminum alloy thick-plate based on ANSYS

YUAN Wang-jiao, WU Yun-xin

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: The coupled thermal mechanical analysis model of quenched aluminum alloy thick plates was built using ANSYS parametric design language and user interface design language. The parametric simulation and process flow were realized. The rules were explored for the stress of aluminum alloy thick plates to change on quenching and for the residual stress to be formed after quenching. The results indicate that tensile stress is transformed into compressive stress for the surface of aluminum alloy thick plats, while compressive stress is transformed into tensile stress on quenching for the center of aluminum alloy thick plates. The distribution feature of residual stress is taken on compressive stress on surface and tensile stress in center. The residual stress increases with the increase of thickness, but the effect is not obvious when the width increases at a certain degree (80 mm). The residual stress also increases with the increase of surface heat transfer coefficients. The residual stress can be diminished by improving the quench technology. The time step that the heat transfer between aluminum alloy plates and water arrived at balances is adapted to the simulation of the quenched aluminum alloy thick plates.

Key words: aluminum alloy thick plates; quenching; thermal mechanical coupling; residual stress; parametric numerical simulation

高强高韧的高性能铝合金板材因具有良好的机械性能和抗腐蚀性能而被广泛应用于现代航空航天工业。一般认为,厚度大于6 mm的板称为厚板[1-2]。铝合金厚板中存在的残余应力严重影响其机械性能和抗腐蚀性能,主要表现为高性能铝合金经后续加工后的零部件尺寸不稳定,容易产生翘曲等缺陷,影响高性能铝合金的使用性能[3-6]。铝合金厚板的淬火过程是一个复杂的热力耦合作用过程[7],经过淬火处理的铝合金厚板,虽然其强度和硬度显著提高,但产生了残余应力。在保持高机械性能的条件下使残余应力足够小,是高性能铝合金厚板加工技术研究的主要目标之 一[8-9]。铝合金厚板中残余应力与淬火工艺相关联,也与其后续的处理工艺相关联,如采用预拉伸法就是为消除基于铝合金厚板淬火产生的残余应力而采用的工艺[10-11]。目前,研究淬火过程的应力变化规律和淬火后残余应力场的分布特征时,通常使用数值分析 法[12]。本文基于ANSYS的参数化设计语言和用户界面设计语言,建立铝合金厚板淬火过程的热力耦合分析模型,实现了模型建立的参数化和分析过程的流程化。在此,本文作者采用数值分析法对7075铝合金厚板淬火过程中的应力变化和淬火后残余应力分布的规律进行研究。

1 基本条件

为简化问题,对分析模型进行如下基本假设:铝合金厚板为连续均匀介质且各向同性,初始温度均匀,无内应力场;铝合金厚板各表面同时接触淬火介 质,在淬火过程中水温不发生变化,铝合金不发生相变,不考虑组织变化对应力的影响。

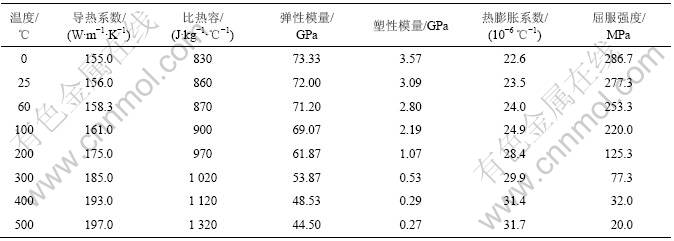

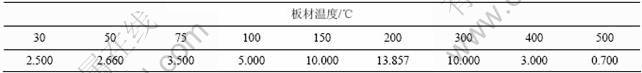

7075铝合金厚板的热物理力学性能参数包括:外形尺寸(长度×宽度×厚度)为800 mm×220 mm×50 mm,淬火温度为470 ℃,淬火水温为20 ℃;密度为2.81 t/m3,泊松比为0.33。7075铝合金材料特性如表1所示。从表1可见:7075铝合金导热系数、比热容、弹性模量等都随温度变化而变化[13-14];铝合金厚板与淬火介质间的换热系数也随铝合金表面温度的变化而变化。7075铝合金浸淬时的换热系数见表2[15]。

根据模拟对象的几何对称性和边界条件的对称性,取试样的1/8进行模拟。

2 参数化模型的建立

ANSYS提供了ANSYS参数化设计语言(APDL)、用户界面设计语言(UIDL)、用户可编程特性(UPFS) 3种二次开发工具。运用ANSYS参数化设计语言和用户界面设计语言,将淬火过程数值分析所需参数定义、前处理、求解、后处理等步骤的命令流编写成相应的宏文件,借助*ABBR命令将相关的宏文件联系起来,实现了分析过程的流程化,并根据需要完成对ANSYS运行界面的修改[16]。通过修改后的ANSYS界面运行相应的参数定义程序,就可以实现分析模型参数的输入、网格划分、后处理等,从而实现了淬火过程数值分析的参数化和流程化。

表1 7075铝合金材料特性

Table 1 Material properties of 7075 aluminum alloy

表2 7075铝合金浸淬时的换热系数

Table 2 Heat transfer coefficients of 7075 aluminum alloy in immerse quenching kW·m-2·℃-1

2.1 参数定义

根据模型几何参数的定义,可运行UIDL中的*CSET命令来构建1个即时响应的多行输入对话框。由于采用试样的1/8建模,模型输入的尺寸应为实际模型长、宽、高的一半。下面是一个用于创建长方体长、宽、高分别为0.400,0.110和0.025 m(定义为默认值)的多参数输入命令流:

MULTIPRO,'START',3

*CSET,1,3,B_L,'LENGTH OF BAN(m)',0.4

*CSET,4,6,B_W,'WIDTH OF BAN(m)',0.11

*CSET,7,9,B_H,'HEIGHT OF BAN(m)',0.025

*CSET,61,62,'ENTER THE PARAMETER OF','MODEL'

*CSET,63,64,'NOTE:B_L>B_W>B_H!',''

MULTIPRO,'END'

淬火介质水的温度用单行参数输入方式来实现,可运行*ASK命令:

*ASK,TWA,the temperature of the water,20

水温默认值为20 ℃。

2.2 网格划分

在自定义工具栏单击MESHDIVI按钮,可生成网格参数输入对话框,依据提示输入板的长、宽、高各方向的网格划分段数,则会按要求自动生成网格。长、宽、高方向划分段数的缺省值分别为30,15和10。

2.3 物热性能参数的输入

在ANSYS中,输入物热性能参数时,对应不同温度1次最多输入6个数值,分析模型的部分命令流如下:

/PREP7 !进入前处理器

MPTEMP !初始化温度表

MPTEMP,1,0,25,60,100,200,300

MPTEMP,7,400,500 !设置温度点

MPDATA,KXX,1,1,155,156,158.3,161,175,185

MPDATA,KXX,1,7,193,197 !输入导热系数

MPDATA,C,1,1,830,860,870,900,970,1020

MPDATA,C,1,7,1120,1320 !输入比热容

2.4 热力耦合模型的生成

铝合金厚板淬火过程是一复杂的热力耦合过程,其热应力场计算的理论基础是热弹塑性理论,采用间接法求解。计算时,先用三维8节点六面体Solid70温度单元对铝合金厚板进行离散,用数组的方式输入不同温度条件下铝合金厚板在水中的表面换热系数(见表2),作为边界条件加载到温度场的求解模型上,按时间步求出不同时刻的温度场(瞬态);再将温度单元Solid70转换为结构单元Solid45,将瞬态温度场的计算结果作为温度体载荷加载到应力场求解模型上,实现热力耦合,求得热应力场。

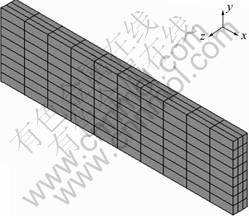

有限元模型所采用的直角坐标系设置如下:板的长度方向为x轴,宽度方向为y轴,厚度方向为z轴,如图1所示。根据结构的对称性,在模型的3个对称面上沿x,y和z 3个方向分别施加对称约束,这样既可限制工件的刚体移动,又不影响淬火时工件的热变形和应力分布。

有限元分析模型共4 500个单元、5 456个节点,如图1所示。为了使图形清晰,将网格显示数减少。建立有限元模型时要注意命令流中的模型尺寸、网格划分等与前面参数定义的符号一致。

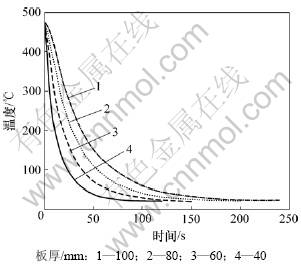

计算厚度为50 mm的铝合金所用时间步为140 (即140 s)。但是,不同厚度的板材其淬火所用的时间是不同的。热力耦合计算的时间步也根据板厚度的不同而有所变化。图2表征了板厚分别为40,60,80和100 mm的铝合金厚板中心节点的温度与时间的关系,可见:中心点的冷却速度随板厚度的增加而降低,冷却时间随着板厚的增加而增加。通过计算比较,以板中心节点的温度等于冷却水的温度(20 ℃)、铝合金厚板与冷却水间的热交换达到平衡时的时间,作为不同厚度铝合金淬火时热力耦合计算的时间,适合于铝合金厚板热力耦合作用过程的分析计算。

图1 数值分析模型和坐标系统

Fig.1 Finite element model and coordinate system

图2 不同厚度板中心点的温度变化曲线

Fig.2 Center temperature curve in different thicknesses

2.5 分析过程流程化

分析过程流程化就是用*ABBR命令把建立铝合金厚板参数化数值分析模型的各相关命令(宏文件)组织起来,将每一宏文件定义成一缩写的按钮,从而改变ANSYS界面的工具条,单击工具条上相应按钮就可对参数输入、建模、求解、后处理等进行实时控制。根据ANSYS的安装路径,用文本编辑器(如记事本)打开start100.ans文件,在最后一行追加如下代码:

/psearch,d:\mywork\ex1 !宏文件存放的路径

*ABBR,Config,Tconfig !定义工作环境宏文

件对应的缩写按钮

*ABBR,Model,Tmodel !创建几何体尺寸

*ABBR,Meshdivi,Tmeshdivi !网格划分定义

*ABBR,Twater,TTwater !设定淬火介质水的

温度

*ABBR,Material,TMaterial !设定材料参数

*ABBR,Hxishu,THxishu !输入表面换热系数

*ABBR,Prep,Tprep !建立有限元模型

*ABBR,Tsolve,TTsolve !求解温度场主程序

*ABBR,Tcenter,TTcenter !绘制中心点温度随时

间变化曲线

*ABBR,Ssolve,Sssolve !求解应力场主程序

*ABBR,Scenter,Sscenter !绘制中心线上厚度方

向各节点应力随时间变化曲线

用交互式方式启动ANSYS进入界面环境后,工具条(ANSYS Toolbar)发生了改变。工具条中,前4个按钮是ANSYS本身自带的,余下的按钮是通过前述各步骤自定义。通过单击自定义的相关按钮可以分别调用相应宏文件,实现铝合金厚板淬火过程数值分析的流程化,可以对有关参数的输入、网格划分、后处理等进行实时控制。如单击MODEL按钮,就会运行创建几何体尺寸的宏文件Tmodel。

3 结果分析

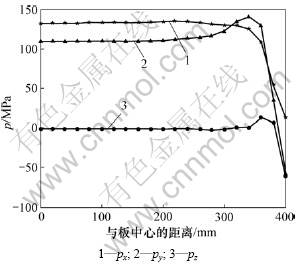

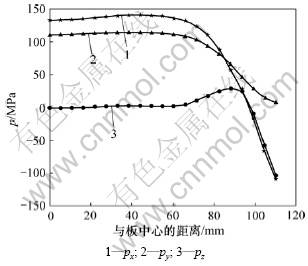

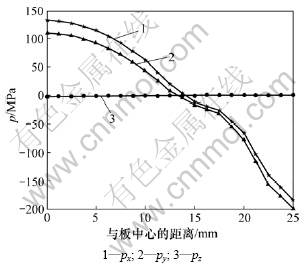

淬火结束后,铝合金厚板中存在的应力即为残余应力。铝厚板沿长度、宽度和厚度方向的残余应力分布分别如图3~5所示(其中:应力为正表示拉应力;为负表示压应力)。从图3~5可知:

(1) 在长、宽2个方向,在板的中央应力基本保持不变,且都为拉应力;在临近冷却表面(0.05~0.08 m),铝合金板的受力状态由受拉急剧变化到受压。

(2) 厚度方向由内心向表面,其受力由受拉状态逐渐向受压状态过渡,没有稳定的受力段。

(3) 沿长、宽、厚方向上各节点的三向应力px,py和pz中,px与py有相似的变化规律,且py小于px,pz远小于px和py;由此,铝合金厚板的残余应力场可近似为二维应力状态。

(4) 淬火后的铝合金厚板,其残余应力在表面为压应力,内部为拉应力,厚度中性区位置大约在其中心两侧13.5 mm处。

图3 沿长度方向残余应力分布曲线

Fig.3 Residual stresses distribution along longitude

图4 沿宽度方向残余应力分布曲线

Fig.4 Residual stresses distribution along width

图5 沿厚度方向残余应力分布曲线

Fig.5 Residual stresses distribution along thickness

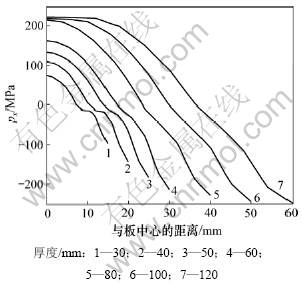

板厚度不同,其残余应力及分布有区别。图6表征了淬火结束时,厚度分别为30,40,50,60,80,100和120 mm时铝合金板的残余应力(px)的变化情况。从图6可见:铝合金厚板由于淬火产生的残余应力随铝合金板厚度的增加而增大;但当厚度增加到80 mm以后,厚度的增加对残余应力的影响就不再明显。

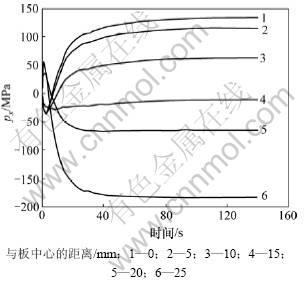

在淬火过程中,在铝合金板的中央,沿铝合金厚板厚度方向由中心至表面各点的x向应力时间关系如图7所示。从图7可见:铝合金厚板在淬火过程中,其外部金属经历了从受拉状态到受压状态的转变,心部金属经历了从受压状态到受拉状态的转变,转变点对应的时间约为8 s。这是因为在淬火的开始阶段,外部金属的冷却收缩速度大于心部收缩速度,其受到心部金属的限制而呈受拉状态,相应地,心部金属受到面部金属的限制而呈受压状态;随着淬火的深入,心部金属的冷却速度逐步超过面部金属的冷却速度,使得心部金属的受力状态也由受压逐步向受拉变化,外部金属受力状态由受拉逐步向受压变化,最终呈现内拉外压的应力分布。

图6 不同板厚对应的残余应力

Fig.6 Residual stresses of plates at different thicknesses

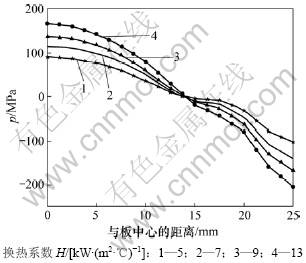

在淬火过程中,铝合金厚板与冷却水间的表面换热系数受多因素的影响。图8表征了表面换热系数分别为5,7,9和13 kW/(m2·℃)时,残余应力p的变化。从图8可见:铝合金厚板中残余应力随淬火过程中表面换热系数的增大而增加;采用大界面传热的冷却方法,可以提高铝合金厚板的冷却速度,但使铝合金厚板的残余应力增大。

图7 厚度方向上不同点的应力(px)变化曲线

Fig.7 Stress-time curve at different locations along thickness

图8 不同表面换热系数对应的残余应力变化曲线

Fig.8 Residual stress in different surface heat transfer coefficients

4 结论

(1) 基于ANSYS的参数化设计语言和用户界面设计语言,建立了铝合金厚板淬火过程的热力耦合分析模型,实现了模型建立的参数化和分析过程的流 程化。

(2) 淬火时,铝合金厚板经历了一个较复杂的应力变化过程,其面部金属经历了从受拉状态到受压状态的转变,心部金属经历了从受压状态到受拉状态的转变。淬火后,铝合金厚板表面为压应力,内部为拉应力,沿中心线上分布的残余应力在临近表面处变化范围为50~80 mm。对于厚度为50 mm的铝合金厚板,厚度中性区大约在其中心两侧13.5 mm的位置。

(3) 铝合金厚板的残余应力随着板厚的增加而增大,当厚度增加到一定值后(如80 mm),厚度的增加对残余应力的影响不明显。铝合金厚板的残余应力随表面换热系数的增加而增加,表明通过改进淬火工艺能获得较小残余应力。

(4) 在热力耦合计算过程中,确定合适的时间步是关键。铝合金厚板的厚度不同,其淬火所需要的时间和数值分析的时间步也不同。以铝合金厚板中心节点的温度与冷却水的温度相一致时(即铝合金板与冷却水间的热交换达到平衡时)的时间作为热力耦合计算时间,适用于铝合金厚淬火过程分析。

参考文献:

[1] 王祝堂. 铝合金厚板的性能、应用及市场[J]. 有色金属加工, 2007, 36(1): 5-22.

WANG Zhu-tang. Process, property, application and market of aluminium alloys plate[J]. Nonferrous Metals Processing, 2007, 36(1): 5-22.

[2] 钟利. 铝合金厚板市场与生产技术发展[J]. 稀有金属, 2006, 30(6): 185-191.

ZHONG Li. Developments of markets and production technology for aluminum alloys plates[J]. Chinese Journal of Rare Metals, 2007, 30(6): 185-191.

[3] 林高用, 郑小燕, 冯迪, 等. 铝合金厚板残余应力的研究进展[J]. 材料导报, 2008, 22(6): 70-74.

LIN Gao-yong, ZHENG Xiao-yan, FENG Di, et al. Research development of quenching-induced residual stress of aluminum thick plates[J]. Materials Review, 2008, 22(6): 70-74.

[4] 孙杰, 柯映林. 残余应力对航空整体结构件加工变形的影响分析[J]. 机械工程学报, 2005, 41(2): 117-122.

SUN Jie, KE Ying-lin. Study on machining distortion of unitization airframe due to residual stress[J]. Chinese Journal of Mechanical Engineering, 2005, 41(2): 117-122.

[5] Heinz A, Haszler A, Keidel C, et a1. Recent development in aluminum alloys for aerospace applications[J]. Materials Science Engineering A, 2000, 280(1): 102-107.

[6] Dixit M, Mishra R S, Sankaran K K. Structure-property correlations in Al 7050 and Al 7055 high-strength aluminum alloys[J]. Materials Science Engineering A, 2008, 478(1): 163-172.

[7] 董湘怀, 郑廷顺, 杨文敏, 等. 铝合金模锻件热处理过程的热力耦合分析[J]. 热加工工艺, 2002(3): 17-19.

DONG Xiang-huai, ZHENG Ting-shun, YANG Wen-min, et al. Coupled thermal-mechanical analysis of the heat-treatment process of an aluminum alloy forging[J]. Hot Working Technology, 2002(3): 17-19.

[8] Dolan G P, Robinson J S. Residual stress reduction in 7175-T73, 6061-T6 and 2017A-T4 aluminium alloys using quench factor analysis[J]. Journal of Materials Processing Technology, 2004, 153: 346-351.

[9] Tanner D A, Robinson J S. Effect of precipitation during quenching on the mechanical properties of the aluminum alloy 7010 in the W-temper[J]. Journal of Materials Processing Technology, 2004, 153: 998-1004.

[10] 朱伟, 彭大暑, 张辉, 等. 7075铝合金厚板淬火残余应力消除工艺的研究[J]. 铝加工, 2002, 25(2): 12-14.

ZHU Wei, PENG Da-shu, ZHANG Fei, et al. Study on process of elimination residual stress in quenching 7075 aluminum alloy plates[J]. Aluminum Fabrication, 2002, 25(2): 12-14.

[11] Muammer K, John C, Taylan A. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J]. Journal of Materials Processing Technology, 2006, 174: 342-354.

[12] Robinson J S, Cudd R L, Tanner D A, et a1. Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001, 119: 261-267.

[13] 王祝堂, 田荣璋. 铝合金及加工手册[M]. 长沙: 中南工业大学出版社, 2000: 322-324.

WANG Zhu-tang, TIAN Rong-zhang. Aluminum alloy and hand book of machining[M]. Changsha: Press of Central South University of Technology, 2000: 322-324.

[14] 董瑞强. 航空铝合金残余应力引起构件变形的数值模拟[D]. 杭州: 浙江工业大学机电工程学院, 2004: 13-14.

DONG Rui-qiang. Numerical simulation of distortions resulted from residual stresses in aircraft aluminum parts[D]. Hangzhou: Zhejiang University of Technology. College of Mechanical and Electrical Engineering, 2004: 13-14.

[15] 杨立斌, 曾有云, 彭大暑. 铝合金锻件淬火的数值模拟[J]. 湘潭大学自然科学学报, 2005, 27(2): 142-145.

YANG Li-bin, ZENG You-yun, PENG Da-shu. Numerical simulation of the quenching of aluminum alloy forged parts[J]. Natural Science Journal of Xiangtan University, 2005, 27(2): 142-145.

[16] 阚前华, 谭长建, 张娟, 等. ANSYS高级工程应用实例分析与二次开发[M]. 北京: 电子工业出版社, 2006: 424-433.

KAN Qian-hua, TAN Chang-jian, ZHANG Juan, et al. Advanced engineering application example analysis and second development of ANSYS[M]. Beijing: Electronics Industry Press, 2006: 424-433.

(编辑 陈灿华)

收稿日期:2010-04-15;修回日期:2010-06-28

基金项目:国家重点基础研究发展计划(“973”计划)项目(2005CB623708;2010CB731703)

通信作者:袁望姣(1969-),女,湖南双峰人,博士,副教授,从事机械设计、计算机仿真等研究;电话:13617315689;E-mail: ywjiao@mail.csu.edu.cn