文章编号:1004-0609(2013)S1-s0262-05

TC4-DT钛合金疲劳裂纹扩展行为及Paris区转折点

祝力伟,王新南,朱知寿,商国强,李 军,费 跃,李 静

(北京航空材料研究院,北京 100095)

摘 要:

研究TC4-DT钛合金在近门槛区的疲劳裂纹扩展速率和Paris区的转折点现象,并通过扫描电镜分析断口形貌和扩展路径,讨论等轴初生α相含量对TC4-DT钛合金疲劳裂纹扩展行为的影响规律。结果表明:随着等轴初生α相含量的减少,TC4-DT钛合金在近门槛区的疲劳裂纹扩展速率显著降低,并在da/dN—ΔK曲线的Paris区逐渐呈现转折点现象,转折点位置所对应的△Kt值逐渐增大;片层组织在近门槛区的裂纹扩展路径曲折,疲劳裂纹扩展速率显著降低。

关键词:

损伤容限;TC4-DT钛合金;近门槛区;疲劳裂纹扩展;转折点;

中图分类号:TG146 文献标志码:A

Fatigue crack propagation behavior and turning point in Paris region of TC4-DT titanium alloys

ZHU Li-wei, WANG Xin-nan, ZHU Zhi-shou, SHANG Guo-qiang, LI Jun, FEI Yue, LI Jing

(Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Abstract: The fatigue crack growth rate and the turning point in Paris region of the curves of the TC4-DT titanium alloy was compared. The effect of the content of primary α phase on fatigue crack propagation behavior of lamellar microstructure of TC4-DT titanium alloy was discussed by scanning electron microscopy (SEM) analyses of fracture morphology and crack propagation paths. The results show that there occurs lower fatigue crack growth rate with decrease in the content of primary α phase, with appearance of the turning point in Paris region and increase in the ΔKt of turning point. The lamellar microstructure exhibits tortuous crack paths and fatigue crack propagation resistance, which indicates that the lamellar structure has better damage tolerance compared with bimodal structure.

Key words: damage tolerance; TC4-DT titanium alloys; near-threshold zone; fatigue crack propagation; turning point

随着飞机设计思想的不断发展,损伤容限设计已成为新一代飞机长寿命、高可靠、低成本等设计和应用的关键,国内外十分重视具有高断裂韧性、低裂纹扩展速率的损伤容限型钛合金的研究[1],该类钛合金主要包括Ti-6Al-4V ELI、Ti-62222S、TC21和TC4-DT等[2-5],并通过采用相应的β热工艺提高材料的断裂韧性和降低疲劳裂纹扩展速率,旨在提高结构的损伤容限性能[6]。

TC4-DT钛合金是针对我国航空工程的应用背景及损伤容限型高性能材料设计发展的需求而研制的中强高韧损伤容限型钛合金,主要作为框、梁、接头等关键主承力疲劳构件。TC4-DT钛合金的主导工艺采用“常规两相区锻造+准β热处理”,最终得到片层组织,提高材料的损伤容限性能。随着TC4-DT钛合金锻件逐渐向设计整体化、锻件大型化趋势发展,大厚度整体化的锻件在经过准β热处理后,有时会在心部残留少量的等轴初生α相(含量小于5%,体积分数,下同)。目前,针对损伤容限型钛合金的组织与性能已开展了大量的研究工作[7-9],但对于含少量等轴初生α相片层组织钛合金疲劳裂纹扩展行为的研究较少。因此,开展少量等轴初生α相对片层组织TC4-DT钛合金疲劳裂纹扩展行为的影响研究,具有重要的理论意义和工程价值。

本文作者以损伤容限型TC4-DT钛合金为研究对象,通过调节准β热处理工艺参数,获得等轴初生α相分别为5%和3%的片层组织以及完全的片层组织,研究不同组织条件下的疲劳裂纹扩展行为,尤其是疲劳裂纹扩展速率曲线在Paris区的转折点现象,为TC4-DT钛合金的热处理工艺制定、显微组织优化设计、材料的性能表征与评价提供数据支持。

1 实验

实验原材料为d 210 mm TC4-DT钛合金棒材,采用淬火金相法测得其相变点温度为985 ℃,通过线切割下料得到120 mm×120 mm×120 mm的试块进行相应的热处理试验。试验通过控制准β热处理工艺参数,获得双态组织、等轴初生α相含量分别为5%、3%的片层组织以及全片层组织(HT2-HT4),并与双态组织进行对比分析(HT1)。

通过对比研究不同热处理工艺参数下TC4-DT钛合金的疲劳裂纹扩展速率,考察等轴初生α相含量对Paris区转折点位置的影响规律。利用金相显微镜、图像分析仪进行显微组织观察。疲劳裂纹扩展速率试样为紧凑拉伸C(T)试样,厚度B=12.5 mm,取样方向为T-L方向,并在MTS-810疲劳试验机上进行测试,试验频率f =15 Hz,应力比R=0.1,实验环境为室温、空气。

2 结果与讨论

2.1 显微组织

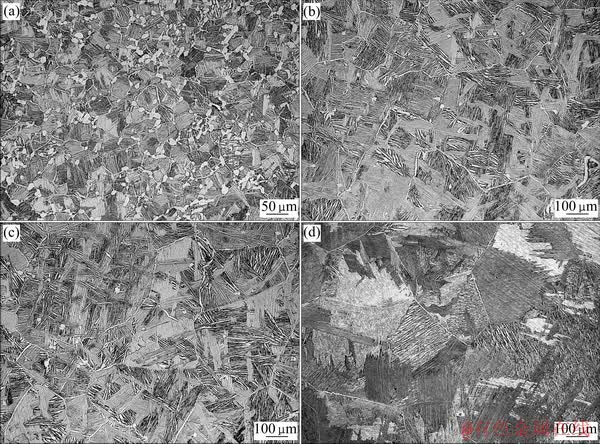

图1所示为采用表1中所列的热处理工艺获得的双态组织(图1(a))、等轴初生α相为5%(图1(b))、3%(图1(c))的片层组织以及完全片层组织(图1(d))。相对于双态组织,等轴初生α相含量分别为5%和3%的片层组织中的等轴初生α相显著减少,显微组织特征基本接近片层组织。研究含少量等轴初生α相片层组织的疲劳裂纹扩展行为,可以进一步揭示TC4-DT钛合金由双态组织向完全片层组织转变过程中疲劳裂纹扩展行为的规律。

图1 等轴初生α相含量为5%和3%的片层组织、双态组织以及全片层组织

Fig. 1 Metallographic images of bimodal (a), lamellar with 5% (b) and 3% (c) primary α phase and full lamellar (d) microstructures

表1 试验采用的热处理工艺参数

Table 1 Parameters of heat treatment process

从工艺HT1-HT4可以看出,随着加热温度的升高,提供了充足的热力学条件,等轴初生α相逐渐溶解并消失,使得片层组织的原始β晶粒逐渐长大,即工艺HT4最终得到完全的片层组织。

2.2 疲劳裂纹扩展速率

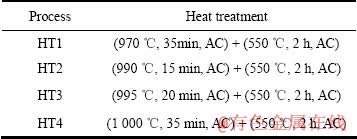

常见的疲劳裂纹扩展速率曲线((da/dN)—△K)在Paris区基本呈直线,但已有的研究结果发现,片层组织钛合金的疲劳裂纹扩展速率曲线在Paris区存在着转折点现象[10-11],即转折点把Paris区分成两部分,在转折点之前的近门槛区,裂纹扩展速率较低,曲线波动性较大,对显微组织的影响比较敏感,而转折点之后的曲线斜率降低,裂纹进入稳态扩展阶段,裂纹扩展受显微组织的影响减弱,此时的疲劳裂纹扩展速率曲线趋于平行,基本呈直线。

图2 双态组织、片层组织TC4-DT钛合金的(da/dN)—△K曲线

Fig. 2 (da/dN)—△K curves of TC4-DT alloys with bimodal and different lamellar microstructures

图2所示为等轴初生α相含量分别为5%和3%的片层组织以及全片层组织的(da/dN)—△K曲线。与等轴初生α相含量为15%的双态组织进行对比,可以看出,(da/dN)—△K曲线在Paris区均出现转折点,但相对于双态组织,片层组织在转折点之前的近门槛区,随着等轴初生α相含量的降低,(da/dN)—△K曲线逐渐向右、下偏移,裂纹扩展速率显著降低。经过转折点后,含少量等轴初生α相片层组织的(da/dN)—△K曲线与双态组织基本重合,疲劳裂纹扩展速率曲线基本一致,而采用工艺HT3得到的完全片层组织具有最低的疲劳裂纹扩展速率。

不同组织条件下的(da/dN)—△K曲线在Paris区的转折点位置所对应的△Kt值如表2所列。对于双态组织,其(da/dN)—△K曲线在Paris区的转折点对应最小的△Kt值,曲线在转折点前后均呈直线,且转折点之前近门槛区的疲劳裂纹扩展速率明显高于片层组织的。当显微组织由双态组织向片层组织转变时,转折点位置向高的△K区移动,在转折点之前的近门槛区,曲线逐渐向右、下偏折,裂纹扩展速率逐渐降低。对于全片层组织,具有最低的裂纹扩展速率,Paris区转折点位置对应最大的△Kt值。

表2 4种热处理条件下转折点处的△Kt值

Table 2 △Kt at turning point with different heat treatments

由表2可以看出,含少量初生α相的片层组织在近门槛区的疲劳裂纹扩展速率曲线具有以下特征:随着初生α相含量的降低,曲线的转折点位置逐渐向高△K区移动;近门槛区的扩展速率显著低于双态组织,逐渐接近全片层组织的曲线特征,但转折点后的裂纹扩展速率仍然与双态组织的相同。

2.3 近门槛区疲劳裂纹扩展行为

由图2和表2可知,从工艺HT1到工艺HT3是等轴初生α相含量逐渐降低并伴随原始β晶粒不断长大的过程,疲劳裂纹扩展速率曲线在Paris区的转折点位置所对应的△Kt值向高△K值偏移,即转折点△Kt值随着晶粒的长大而逐渐增大。对于转折点前的近门槛区,疲劳裂纹扩展速率显著降低,而经过转折点后,基本具有相同的扩展速率,这主要是由于疲劳裂纹扩展方式的差异所导致的[11],即转折点前、后两个阶段裂纹扩展的微观方式和断裂方式均发生变化。

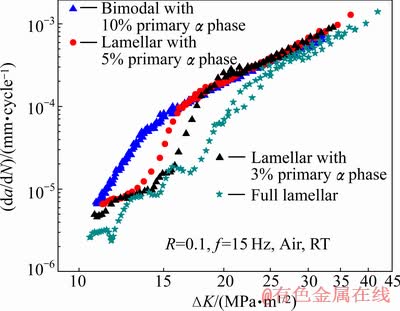

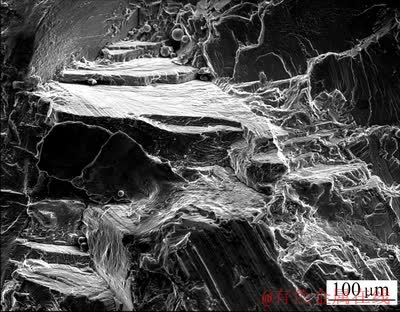

图3 含3%等轴初生α相片层组织裂纹扩展路径及断口微观特征

Fig. 3 Fatigue crack propagation paths and fracture morphology of lamellar structure with 3% primary α phase at △K=(14.3±0.5) MPa·m1/2

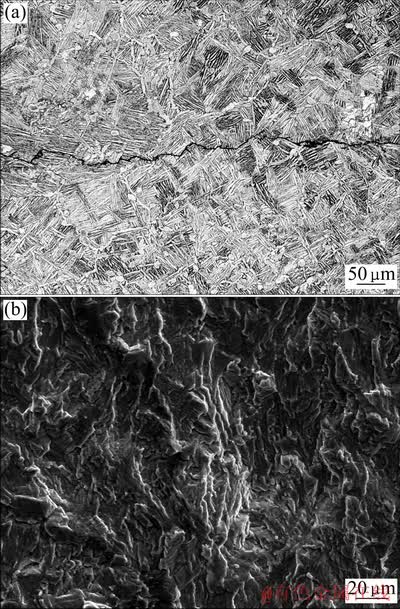

图4 完全片层组织在低应力近门槛区疲劳裂纹断口形貌

Fig. 4 Fracture morphology of full lamellar structure in near threshold at △K=(15.4±0.5) MPa·m1/2

图3和4所示分别为含3%等轴初生α相片层组织和完全片层组织在低应力近门槛区的疲劳裂纹扩展路径及断口微观形貌特征。对于等轴初生α相含量为3%的片层组织(图1(c)),随着基体β转变的α/β片层增加,合金在近门槛区的扩展路径由平直逐渐变得曲折,主裂纹以“锯齿”状向前扩展,并伴有二次裂纹出现(图3(a)),断口表面粗糙度增加,可见较多的裂纹穿过α/β片层后的微区台阶(图3(b)),导致裂纹在不同的断裂面扩展,裂纹尖端前沿受到不同的阻力而发生偏折,使得扩展路径曲折度增加,从而可以吸收更多的能量,有利于延缓裂纹扩展速率。因此,在相同△K条件下,近门槛区的疲劳裂纹扩展速率明显低于双态组织的。

图4所示为完全片层组织(图1(d))在转折点之前△K=(15.4±0.5) MPa·m1/2时的断口微观特征。通过分析片层组织在低应力条件下的疲劳断口微观特征可知,在转折点之前的近门槛区,高倍下可以看到沿晶团界面或穿晶团断裂特征,微观特征为剪切小平面,宏观断口表面粗糙度增加,由于裂纹扩展路径更加曲折,且穿晶断裂可吸收更多的能量,从而很大程度上降低了疲劳裂纹扩展速率。因此,完全片层组织在近门槛区的疲劳裂纹扩展速率最低。

3 结论

1) 随着等轴初生α相含量的减少,近门槛区疲劳裂纹扩展速率曲线呈现向右、向下偏移的趋势,疲劳裂纹扩展速率逐渐降低,并在Paris区出现明显的转折点,转折点对应的△Kt值逐渐增大。

2) 双态组织具有较高的疲劳裂纹扩展速率;含少量等轴初生α相片层组织的疲劳裂纹扩展速率明显低于双态组织的,而接近全片层组织(da/dN)—△K曲线的特征;片层组织的疲劳扩展速率曲线在Paris区的转折点对应最大的△Kt值,在转折点之前的近门槛区具有最低的裂纹扩展速率。

3) 片层组织在近门槛区以纯剪切方式扩展,微观特征为穿晶断裂小平面,扩展路径曲折,断口粗糙度增加,疲劳裂纹扩展速率显著降低,但曲线波动性增加,片层组织在近门槛区的疲劳裂纹扩展对显微组织的影响更加敏感。

REFERENCES

[1] 曹春晓. 选材判据的变化与高损伤容限钛合金的发展[J]. 金属学报, 2002, 38(s1): 4-11.

CAO Chun-xiao. Change of material selection criterion and development of high damage-tolerance titanium alloy [J]. Acta Metallurgica Sinica, 2002, 38(s1): 4-11.

[2] JARFALL L. Verification of the damage tolerance of a fighter air craft [J]. Fatigue, 1994, 16: 67-74.

[3] WOOD J R, RUSSO P A, WELTER M F. Thermomechanical processing and heat treatment of Ti-6Al-2Sn-2Zr-2Cr-2Mo-Si for structural applications [J]. Materials Science and Engineering A, 1998, 243: 8-11.

[4] DURET N. Titanium for damage tolerance application on A380 [C]// The 10th Conference on Titanium. Hamburg: TMS, 2003: 2667-2671.

[5] 黄 旭, 朱知寿, 王红红. 先进航空钛合金材料与应用[M]. 北京: 国防工业出版社, 2012: 141-178.

HUANG Xu, ZHU Zhi-shou, WANG Hong-hong. Advanced aeronautical titanium alloys and application [M]. Beijing: National Defense Industry Press, 2012: 141-178.

[6] 朱知寿, 王新南, 童 路, 曹春晓. 中国航空结构用新型钛合金研究[J]. 钛工业进展, 2007, 24(6): 28-32.

ZHU Zhi-shou, WANG Xin-nan, TONG Lu, CAO Chun-xiao. Studies of new-type titanium alloys for aviation industry application in China [J]. Titanium Industry Progress, 2007, 24(6): 28-32.

[7] 李世凯, 惠松骁, 叶文君, 于 洋, 熊柏青. 微观组织对TA15 ELI钛合金损伤容限型能的影响[J]. 中国有色金属学报, 2007, 17(7): 1119-1123.

LI Shi-kai, HUI Song-xiao, YE Wen-jun, YU Yang, XIONG Bai-qing. Effects of microstructure on damage tolerance properties of TA15 ELI titanium alloy [J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1119-1123.

[8] 李 辉, 赵永庆, 曲恒磊, 曾卫东. 损伤容限型TC4-DT合金疲劳裂纹扩展行为研究[J]. 稀有金属材料与工程, 2007, 36(6): 963-967.

LI Hui, ZHAO Yong-qing, QU Heng-lei, ZENG Wei-dong. Fatigue crack growth behavior of TC4-DT alloy in damage tolerance type [J]. Rare Metal Materials and Engineering, 2007, 36(6): 963-967.

[9] SCHROEDER G, ALBRECHT J, LUETJERING G. Fatigue crack propagation in titanium alloy with lamellar and Bi-lamellar microstructure [J]. Materials Science and Engineering A, 2001, 319/321: 602-606.

[10] 陶春虎. 航空用钛合金的失效及其预防[M]. 北京: 国防工业出版社, 2003: 205.

TAO Chun-hu. Failure and prevention of aeronautical titanium alloy [M]. Beijing: National Defence Industry Press, 2003: 205.

[11] YODER G R, COOLEY L A, CROOKER T W. Observation on microstructally sensitive fatigue crack growth in a Widmanstatten Ti-6Al-4V alloy [J]. Metallurgical Transactions A, 1977, 8A: 1737-1940.

(编辑 李向群)

基金项目:总装预先研究资助项目(51312010307)

收稿日期:2013-07-28;修订日期:2013-10-10

通信作者:祝力伟,工程师,博士;电话:010-62496635;E-mail:zhuliwei621@163.com

摘 要:研究TC4-DT钛合金在近门槛区的疲劳裂纹扩展速率和Paris区的转折点现象,并通过扫描电镜分析断口形貌和扩展路径,讨论等轴初生α相含量对TC4-DT钛合金疲劳裂纹扩展行为的影响规律。结果表明:随着等轴初生α相含量的减少,TC4-DT钛合金在近门槛区的疲劳裂纹扩展速率显著降低,并在da/dN—ΔK曲线的Paris区逐渐呈现转折点现象,转折点位置所对应的△Kt值逐渐增大;片层组织在近门槛区的裂纹扩展路径曲折,疲劳裂纹扩展速率显著降低。

[1] 曹春晓. 选材判据的变化与高损伤容限钛合金的发展[J]. 金属学报, 2002, 38(s1): 4-11.

[5] 黄 旭, 朱知寿, 王红红. 先进航空钛合金材料与应用[M]. 北京: 国防工业出版社, 2012: 141-178.

[6] 朱知寿, 王新南, 童 路, 曹春晓. 中国航空结构用新型钛合金研究[J]. 钛工业进展, 2007, 24(6): 28-32.

[7] 李世凯, 惠松骁, 叶文君, 于 洋, 熊柏青. 微观组织对TA15 ELI钛合金损伤容限型能的影响[J]. 中国有色金属学报, 2007, 17(7): 1119-1123.

[8] 李 辉, 赵永庆, 曲恒磊, 曾卫东. 损伤容限型TC4-DT合金疲劳裂纹扩展行为研究[J]. 稀有金属材料与工程, 2007, 36(6): 963-967.