从粉煤灰中提取氧化铝熟料的溶出过程动力学

孙培梅,童军武,薛冰,赵喆,徐红艳,张佼阳

(中国矿业大学(北京) 化学与环境工程学院,北京,100083)

摘 要:

石的烧成熟料在碳酸钠溶液中溶出过程的动力学进行研究。根据不同温度和不同碳酸钠质量浓度下Al2O3溶出率和反应时间的关系,计算反应的表观活化能和反应级数。通过对动力学数据的处理,得到溶出过程的动力学方程。研究结果表明:在7.5~40.0 ℃,反应表观活化能为47.0 kJ/mol,符合化学反应控制的动力学特征,反应级数n=0.224。

关键词:

中图分类号:TQ424.25 文献标志码:A 文章编号:1672-7207(2013)09-3599-05

Kinetics on leaching process of sintered powder in extracting aluminum oxide from fly ash

SUN Peimei, TONG Junwu, XUE Bing, ZHAO Zhe, XU Hongyan, ZHANG Jiaoyang

(School of Chemical and Environmental Engineering, China University of Mining and Technology (Beijing),

Beijing 100083, China)

Abstract: The Na2CO3 leaching kinetics of sintered powder obtained from sintering process of fly ash and limestone was studied. The apparent activation energy and the reaction order of leaching process were calculated according to the changes of Al2O3 leaching ratio with the changes of time at different temperatures and Na2CO3 mass concentrations. The kinetics equation of the leaching process was obtained. The results show that the apparent activation energy of reaction is 47.0 kJ/mol at 7.5-40.0 ℃, which corresponds to the kinetics feature of the chemical reaction. The reaction order n is 0.224.

Key words: fly ash; aluminum oxide; leaching process of sintered powder; kinetics

目前,对从粉煤灰中提取有价化合物氧化铝已成为粉煤灰综合利用的一个重要方面[1-3]。从粉煤灰中制备氧化铝的方法有多种,如酸溶法、苏打烧结法、酸碱联合法、石灰石烧结法等[4-7]。近年来,孙培梅等[8-9]对采用石灰石烧结熟料自粉化方法从粉煤灰中提取氧化铝及对熟料的烧成过程和熟料的溶出过程工艺条件进行了系统实验研究。熟料在碳酸钠溶液中的溶出是石灰石烧结法从粉煤灰中提取氧化铝的一个主要工序,它直接影响到提取过程氧化铝的回收率,因此,研究熟料溶出过程动力学,探索溶出过程铝的反应行为,找出过程的控制步骤,寻求溶出过程的强化措施,是粉煤灰中提高氧化铝回收率的关键。近年来,张兴法等[10-11]对含铝物料如铝土矿等的烧成熟料的溶出过程动力学行为进行了研究,但对粉煤灰烧成熟料中铝的溶出动力学研究不多。为此,本文作者在对采用石灰石烧结法从粉煤灰中提取氧化铝工艺研究的基础上,进一步对烧成熟料在碳酸钠溶液中的溶出过程动力学进行研究。

1 熟料溶出过程的基本原理

在采用石灰石烧结法从粉煤灰中提取氧化铝的熟料烧成过程中,粉煤灰中以莫来石(3Al2O3·2SiO2)形态存在的氧化铝和以石英(SiO2)形态存在的硅和石灰石反应,转变为12CaO·7Al2O3和2CaO·SiO2。当在碳酸钠溶液中溶出时,熟料中的氧化铝和碳酸钠反应生成铝酸钠进入溶液,主要反应为

12CaO·7Al2O3+12Na2CO3+33H2O=14NaAl(OH)4+12CaCO3+10NaOH

熟料在碳酸钠溶液中的溶出属液-固多相反应过程,提高溶出过程氧化铝溶出率是保证从粉煤灰中提取氧化铝回收率的关键。

2 试验方法

2.1 试验原料

溶出试验所用原料为粉煤灰和石灰石烧结且粉化后的熟料。熟料烧成条件如下:生料配方CaO与Al2O3质量比为1.9,烧结温度为1 360 ℃,保温时间为60 min,出炉温度为900 ℃,其化学成分如表1所示。用X线衍射法对熟料进行物相分析,结果表明熟料的主要成分为12CaO·7Al2O3和γ-2CaO·SiO2及少量的β-2CaO·SiO2。

表1 熟料的化学成分(质量分数)

Table 1 Chemical composition of sintered powder %

使用激光粒度仪器分析方法对熟料的粒度进行分析,表明熟料粒度为5~30 μm的质量分数达80.58% ,体积平均粒径为11.197 μm。由于熟料粒度很小,故对熟料没有进行分级处理,以混合料作为试验原料。

2.2 试验方法

熟料溶出过程动力学试验在用电热恒温水浴加热的三颈烧瓶内进行,用电动搅拌器进行搅拌。三颈瓶容量为1 L,其瓶口装有冷凝回流装置,以防止试验过程的水分蒸发。用水银温度计读取溶液的真实温度。

将配制好的Na2CO3溶液放入三颈瓶中,在恒温水浴中进行加热并启动搅拌。当瓶内溶液温度达到试验设定温度并恒定后,将计量好的熟料迅速放入,同时计时。定时抽取液体并采用特定的方法迅速进行液固分离,然后分析溶液中的Al2O3质量浓度,并计算Al2O3溶出率。

2.3 动力学试验条件的确定

为了保证液固反应动力学所需要的条件,对实验过程进行如下控制[12-13]。

2.3.1 溶出液的液固比和溶出剂质量浓度的确定

随着溶出反应的进行,溶液中的碳酸钠质量浓度不断降低。采用碳酸钠大量过剩的溶液体系,同时采用大的液固比,以保证反应过程中溶出剂质量浓度基本不变。

2.3.2 搅拌速度的确定

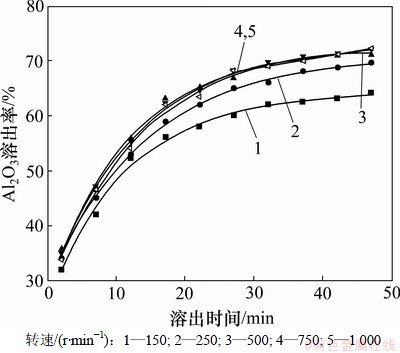

在液固反应的溶出过程中,可以通过加强机械搅拌来消除外扩散对溶出过程的限制作用。因此,进行搅拌速度对溶出率的影响试验。在液固比为60,碳酸钠的质量浓度为100 g/L,反应温度为40 ℃,溶出时间为40 min的条件下改变搅拌强度(转速),得到相应的氧化铝溶出率和反应时间的关系,如图1所示。

图1 Al2O3溶出率与反应时间的关系

Fig.1 Relationship between Al2O3 leaching ratio and reaction time

从图1可以看出:当转速达到500 r/min以上时,转速对氧化铝的溶出率影响已不明显。因此,本试验采用的转速为500 r/min,在此转速下足以消除外扩散对溶出过程的限制作用。

3 试验结果和讨论

3.1 溶出反应动力学曲线

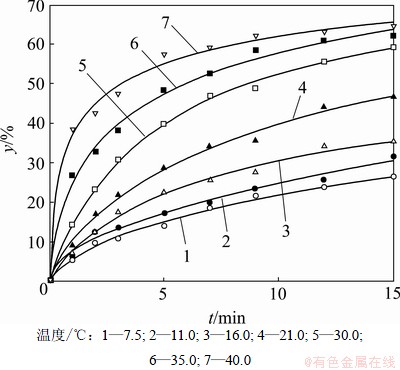

在不同温度下进行熟料中Al2O3溶出率随反应时间的变化试验。

在液固比为60,碳酸钠质量浓度为100 g/L,熟料为10 g,转速为500 r/min的条件下,考察在温度为7.5,11.0,16.0,21.0,30.0,35.0和40.0 ℃时,熟料中Al2O3溶出率(y)与反应时间(t)的关系,如图2所示。

图2 不同温度下Al2O3溶出率与时间的关系

Fig.2 Relationship between Al2O3 leaching ratio and reaction time at different temperatures

从图2可以看出:Al2O3溶出率随温度的升高而增大,但在初始反应的初期增大较快;随着时间的延长,Al2O3溶出率增大的趋势减小。

由于本研究过程中熟料粒度分布范围较大,难以按常规的反应核收缩模型处理数据,为此,借鉴 Antonijevic等[14]在研究辉钼矿浸出过程中使用的1个经验动力学方程:

(1)

(1)

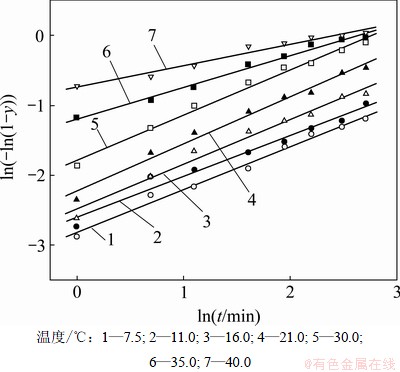

其中:y为溶出率;k和n为常数;t为浸出时间。式(1)可简单变换为:ln(-ln(1-y))=ln k+nln t,则可将图2中实验结果处理作图,如图3所示。

从图3可以看出:在7.5~40.0 ℃反应温度范围内,理论值与实验值较吻合,说明所采用的模型可以很好地描述溶出过程。由图3可以求出不同温度下的ln k和n,如表2所示。

图3 按式(1)拟合动力学方程的结果

Fig.3 Fitted results of kinetics equation by Formula (1)

按阿伦尼乌斯公式,将ln k与1/T作图得到图4,由图4可求出表观反应活化能为47.0 kJ/mol,此值可以说明溶出过程为化学反应控制,其速度常数可表示为: 。

。

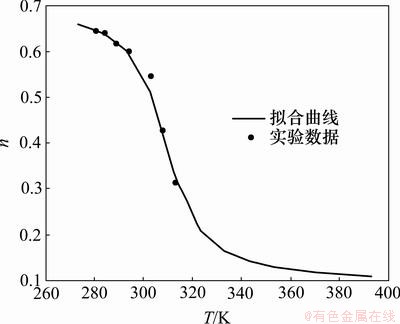

经过数学处理,n与温度的关系可以用下式表示:

(2)

(2)

据式(2),n和温度T的关系又可用图5表示。与实验结果进行对照,显示出式(2)的计算值与实验值较吻合。

3.2 溶出反应的表观反应级数

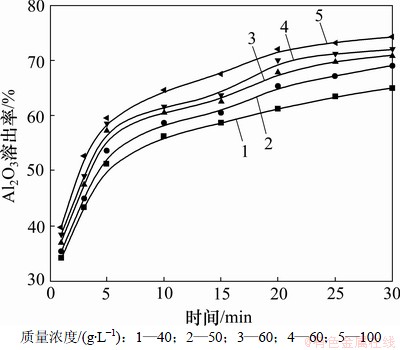

在溶出温度为40 ℃,熟料质量为1 0 g,液固比为60,转速为500 r/min的条件下,考察在碳酸钠质量浓度为40,50,60,80和100 g/L时Al2O3溶出率,如图6所示。

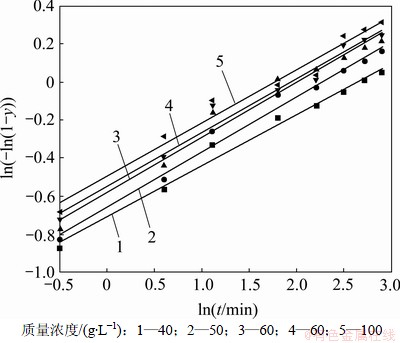

同样按式(1)对图6进行处理,所得结果见图7。

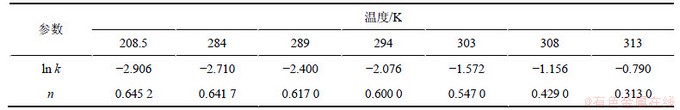

表2 不同温度下的ln k和n

Table 2 ln k and n at different temperatures

图4 溶出过程的Arrhenius图

Fig.4 Arrhenius figure of leaching process

图5 n对反应温度T的关系

Fig.5 Relationship between n and reaction temperature T

图6 不同Na2CO3质量浓度下的Al2O3溶出率与反应时间的关系

Fig.6 Relationship between Al2O3 leaching ratio and reaction time at different Na2CO3 mass concentrations

图7 按式(1)拟合的不同Na2CO3质量浓度下动力学方程的结果

Fig.7 Fitted results of kinetics equation by Formula(1) at different Na2CO3 mass concentrations

通过图7可以得到不同Na2CO3质量浓度下的ln k,再用ln k对ln ρ作图得到图8。

图8 ln k对ln ρ关系图

Fig.8 Relationship between of ln k and ln ρ

通过拟合图8计算出其斜率为0.224,即反应级数为0.224。

由于速率常数是在碳酸钠质量浓度为100 g/L的条件下得到的,进一步综合反应级数因素,可以得到: 。

。

3.3 溶出过程动力学方程

根据上述研究得到的速度常数k与反应温度T,以及k与反应质量浓度ρ的关系可以导出整个熟料溶出过程的反应动力学方程为

其中: ;

; 。

。

4 结论

(1) 对粉煤灰和石灰石的烧成熟料在碳酸钠溶液中溶出过程的动力学进行了研究。根据不同温度和不同碳酸钠质量浓度下Al2O3溶出率和反应时间的关系,计算了反应的表观活化能和反应级数。

(2) 在7.5~40.0 ℃范围内,反应表观活化能为47.0 kJ/mol,符合化学反应控制的动力学特征;反应级数n=0.224。

(3) 通过对动力学数据的处理,得到溶出过程的动力学方程为: 。其中:

。其中:  ;

;

。

。

参考文献:

[1] 周金华. 粉煤灰制备氧化铝的研究进展[J]. 辽宁化工, 2009, 38(2): 116-118.

ZHOU Jinhua. Research progress in preparation of alumina with fly ash[J]. Liaoning Chemical Industry, 2009, 38(2): 116-118.

[2] 蒋家超, 赵由才. 粉煤灰提铝技术的研究现状[J]. 有色冶金设计与研究, 2008, 29(2): 40-43.

JIANG Jiachao, ZHAO Youcai. Current research situation of al extraction from fly ash[J]. Nonferrous Metals Engineering & Research, 2008, 29(2): 40-43.

[3] 童军武, 孙培梅, 徐红艳. 粉煤灰中有价元素的提取[J]. 湖南有色金属, 2006, 22(5): 46-50.

TONG Junwu, SUN Peimei, XU Hongyan. Extracting valuable elements from coal fly ash[J]. Hunan Nonferrous Metals, 2006, 22(5): 46-50.

[4] Matjie R H, Bunt J R, Van Heerden J H P. Extraction of alumina from coal fly ash generated from a selected low rank bituminous South African coal[J]. Minerals Engineering, 2005, 18(3): 299-310.

[5] 李来时, 翟玉春, 吴艳, 等. 硫酸浸取法提取粉煤灰中氧化铝[J]. 轻金属, 2006(12): 9-12.

LI Laishi, ZHAI Yuchun, WU Yan, et al. Extracting alumina from fly ash by sulfuric acid[J]. Light Medals, 2006(12): 9-12.

[6] 唐云, 陈福林. 碱石灰烧结法提取粉煤灰中的氧化铝[J]. 矿冶工程, 2008, 28(6): 73-75.

TANG Yun, CHEN Fulin. Extracting alumina from fly ash by soda lime sintering method[J]. Mining and Metallurgical Engineering, 2008, 28(6): 73-75.

[7] 杨石波, 王际东, 屈一新, 等. 烧结法提取高铝粉煤灰中氧化铝的实验研究[J]. 无机盐工业, 2008, 40(7): 47-49, 57.

YANG Shibo, WANG Jidong, QU Yixin, et al. Experimental study on extraction of alumina from high-aluminum fly ash by sintering method[J]. Inorganic Chemicals Industry, 2008, 40(7): 47-49, 57.

[8] 孙培梅, 李广民, 童军武, 等. 从电厂粉煤灰中提取氧化铝物料烧结过程工艺研究[J]. 煤炭学报, 2007, 32(7): 744-747.

SUN Peimei, LI Guangmin, TONG Junwu, et al. Study on sintering process of raw materials in extracting alumina from fly ash of coal industry power plate[J]. Journal of China Coal Society, 2007, 32(7): 744-747.

[9] 孙培梅, 童军武, 徐红艳, 等. 从粉煤灰中提取氧化铝熟料溶出过程工艺研究[J]. 中南大学学报: 自然科学版, 2010, 41(5): 1698-1702.

SUN Peimei, TONG Junwu, XU Hongyan, et al. Study on leaching process of sintered powder in extracting alumina from fly ash[J]. Journal of Central South University: Science and Technology, 2010, 41(5): 1698-1702.

[10] 李小斌, 周秋生, 彭志宏, 等. 活化焙烧一水硬铝石矿增浓溶出过程动力学[J]. 中南工业大学学报: 自然科学版, 2000, 31(3): 219-221.

LI Xiaobin, ZHOU Qiusheng, PENG Zhihong,et al. Study on the kinetics of digesting roasted diaspore in the sweetening process[J]. Journal of Central South University of Technology: Natural Science, 2000, 31(3): 219-221.

[11] 佟志芳, 毕诗文, 于海燕, 等. 微波作用下铝酸钙炉渣非等温浸出动力学[J]. 中国有色金属学报, 2006, 16(2): 357-362.

TONG Zhifang, BI Shiwen, YU Haiyan, et al. Leaching kinetics of non-constant temperature process of calcium aluminate slag under microwave radiation[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(2): 357-362.

[12] 华一新. 冶金过程动力学导论[M]. 北京: 冶金工业出版社, 2004: 188-231.

HUA Yixin. Kinetics introduction of metallurgical process[M]. Beijing: Metallurgical Industry Press, 2004: 188-231.

[13] 李洪桂. 湿法冶金学[M]. 长沙: 中南大学出版社, 2002: 69-120.

LI Honggui. Hydrometallurgy[M]. Changsha: Central South University Press, 2002: 69-120.

[14] Antonijevic M M, Pacovic N V. Investigation of molybdenite oxidation by sodium dichromate[J]. Minerals Engineering, 1992, 5(2): 223-233.

(编辑 陈灿华)

收稿日期:2012-07-10;修回日期:2012-09-22

基金项目:国家自然科学基金资助项目(50674094)

通信作者:孙培梅(1945-),女,山西长子人,教授,博士生导师,从事有色冶金研究;电话:010-62331688;E-mail: spm1688@eyou.com

摘要:对粉煤灰和石灰石的烧成熟料在碳酸钠溶液中溶出过程的动力学进行研究。根据不同温度和不同碳酸钠质量浓度下Al2O3溶出率和反应时间的关系,计算反应的表观活化能和反应级数。通过对动力学数据的处理,得到溶出过程的动力学方程。研究结果表明:在7.5~40.0 ℃,反应表观活化能为47.0 kJ/mol,符合化学反应控制的动力学特征,反应级数n=0.224。

[1] 周金华. 粉煤灰制备氧化铝的研究进展[J]. 辽宁化工, 2009, 38(2): 116-118.

[2] 蒋家超, 赵由才. 粉煤灰提铝技术的研究现状[J]. 有色冶金设计与研究, 2008, 29(2): 40-43.

[3] 童军武, 孙培梅, 徐红艳. 粉煤灰中有价元素的提取[J]. 湖南有色金属, 2006, 22(5): 46-50.

[5] 李来时, 翟玉春, 吴艳, 等. 硫酸浸取法提取粉煤灰中氧化铝[J]. 轻金属, 2006(12): 9-12.

[6] 唐云, 陈福林. 碱石灰烧结法提取粉煤灰中的氧化铝[J]. 矿冶工程, 2008, 28(6): 73-75.

[7] 杨石波, 王际东, 屈一新, 等. 烧结法提取高铝粉煤灰中氧化铝的实验研究[J]. 无机盐工业, 2008, 40(7): 47-49, 57.

[8] 孙培梅, 李广民, 童军武, 等. 从电厂粉煤灰中提取氧化铝物料烧结过程工艺研究[J]. 煤炭学报, 2007, 32(7): 744-747.

[9] 孙培梅, 童军武, 徐红艳, 等. 从粉煤灰中提取氧化铝熟料溶出过程工艺研究[J]. 中南大学学报: 自然科学版, 2010, 41(5): 1698-1702.

[10] 李小斌, 周秋生, 彭志宏, 等. 活化焙烧一水硬铝石矿增浓溶出过程动力学[J]. 中南工业大学学报: 自然科学版, 2000, 31(3): 219-221.

[11] 佟志芳, 毕诗文, 于海燕, 等. 微波作用下铝酸钙炉渣非等温浸出动力学[J]. 中国有色金属学报, 2006, 16(2): 357-362.

[12] 华一新. 冶金过程动力学导论[M]. 北京: 冶金工业出版社, 2004: 188-231.