DOI:10.19476/j.ysxb.1004.0609.2019.11.23

胶结充填体矿柱失稳的临界爆破振速理论模型及应用

姜立春1, 2,苏 勇2

(1. 华南理工大学 土木与交通学院,广州 510640;

2. 华南理工大学 安全科学与工程研究所,广州 510640)

摘 要:

临界爆破振速是影响胶结充填体矿柱稳定的关键因素,目前理论研究相对薄弱。本文综合考虑覆岩和自重力、爆破扰动力和充填体侧压力对胶结充填体矿柱的耦合作用,构建了矿柱失稳临界爆破振速理论模型,给出了拉伸、压缩和综合破坏的临界振速vtmax、vcmax、vmax数学表达式,定量研究矿柱临界爆破振速与充填体的灰砂比、高度(h)及宽度(b)尺寸因素之间关系。结果表明:在外力耦合作用下,当矿柱几何尺寸保持一定时,临界爆破振速随着灰砂比增加而增大;当矿柱宽度一定时,临界振速随着高度增加而逐渐减小,破坏形式由拉伸破坏转为压缩破坏;当矿柱高度一定时,临界爆破振速随着宽度增加而增大,充填体的破坏形式为拉伸破坏。现场工程验证了理论模型的计算结果合理性。研究成果为矿山安全生产提供理论支撑。

关键词:

文章编号:1004-0609(2019)-11-2663-08 中图分类号:O383;TD853 文献标志码:A

二步骤嗣后充填法具有回采效率高、成本低、作业风险低等优点,广泛应用于国内外金属矿山[1-2],其中,一步骤高灰砂比胶结充填体作为矿柱,主要承担上部岩体荷载,维系采场结构稳定;为了节省充填成本,二步骤充填体灰砂比低。二步骤回采爆破作业产生的爆炸应力波作用于充填体矿柱上,不断破坏其内部既有应力平衡,降低承载力[3]。当超过一定的限值时,矿柱将出现失稳现象,进而诱发顶板冒落、相邻充填体倾覆等问题[4-7]。因此,开展胶结充填体矿柱失稳的极限承载爆破振速研究,有利于降低安全事故发生的概率,具有十分重要的工程意义。

目前,国内外学者对胶结充填体稳定性的研究取得一些成果[8-12]。曹帅等[8]研究静力作用下胶结充填体矿柱中水平应力和剪切应力分布规律;杨伟等[9]采用SHPB杆研究了动载下高浓度全尾砂胶结充填体(HTB)的力学性能,发现HTB试件对弹性波传播有较强的阻尼作用;由希等[10]研究了静力作用下胶结充填体的临空面保持稳定、不崩解的抗压强度值;魏晓明等[11]建立了胶结充填体极限侧压状态下强度力学模型,分析了充填体内的应力场分布;朱鹏瑞等[12]研究了矿柱 回收过程爆破动载应力波对充填体的张拉力学响应,评价了频繁爆破冲击下充填体的累积损伤效应;史秀志等[13]对某铅锌矿充填体假顶进行受力分析,利用薄板理论给出了充填体假顶的安全厚度。总体而言,目前相关研究鲜有涉及爆炸应力波波速与充填体矿柱失稳方面研究。

本文作者拟在构建胶结充填体矿柱力学分析模型基础上,基于平面应变假设,采用弹性力学半逆解法,以矿柱拉伸、压缩破坏极限值为失稳判据,给出矿柱拉伸、压缩破坏临界爆破振速表达式,定量研究矿柱临界爆破振速与充填体灰砂比及几何尺寸之间的关系,指导矿山安全生产。

1 胶结充填体矿柱力学模型及理论求解

1.1 力学模型

图1(a)所示为某金属地下矿山嗣后充填采空区内部结构示意图,图1(b)所示为胶结充填体矿柱受力模型图。矿柱顶部受到上覆岩层p0作用,左侧受非胶结充填体侧向挤压力F作用。在二步骤矿体回采过程中,爆破扰动力qd通过围岩、充填体等介质间接作用在胶结充填体矿柱上。图1(b)中矿柱宽度为b,高度为h。坐标系原点位于矿柱顶部中点,x轴沿矿柱垂直向下为正,y轴沿水平方向。

图1 采空区胶结充填体矿柱力学模型图

Fig. 1 Mechanical model of goaf cemented backfill pillar

由于充填体矿柱在前后侧方向较长,且截面不发生变化,矿柱受力问题可简化为平面应变问题进行求解,同时,爆破扰动力qd为远场扰动荷载,它的作用只能引起胶结充填体矿柱的弹性变形。故假设如下:

1) 充填体是连续、完全弹性介质;

2) 充填体为均值体,且各向同性,不考虑孔隙的影响;

3) 充填体在受力以后,充填体的变形和位移微小,即内部介质点的位移远小于矿柱原来尺寸,只考虑其弹性变形,忽略塑性变形;

4) 爆炸应力波以水平方向入射作用于矿柱上,应力荷载均匀作用于矿柱纵截面上。

1.2 矿柱受力分析

这里分别推导覆岩和自重、爆破扰动力、充填体侧压力条件下,充填体矿柱的应力解析表达式。由于静载和动载只引起胶结充填体矿柱弹性变形,可以利用叠加原理,最终给出3种荷载耦合作用下,最终矿柱应力解析表达式。

1.2.1 覆岩和自重作用

矿柱垂直应力分量σx1为

(1)

(1)

式中:p0为矿柱上部自然平衡拱内围岩自重压应力; 为胶结充填体容重;x为沿x轴坐标值。

为胶结充填体容重;x为沿x轴坐标值。

其中,p0为[14]

(2)

(2)

式中: 为覆岩容重;b为矿柱宽度;h为矿柱高度;

为覆岩容重;b为矿柱宽度;h为矿柱高度; 为覆岩内摩擦角;f为覆岩的普氏系数。

为覆岩内摩擦角;f为覆岩的普氏系数。

1.2.2 爆破扰动力作用

根据前面假设,当矿柱仅受爆破扰动力作用时,爆破扰动力沿水平方向均匀作用于矿柱上,大小不随矿柱高度变化而变化,爆破扰动力qd为[15]

(3)

(3)

式中: 为胶结充填体密度;v为爆破质点振速;cp为胶结充填体纵波波速[16],

为胶结充填体密度;v为爆破质点振速;cp为胶结充填体纵波波速[16],

(4)

(4)

式中: 为胶结充填体泊松比;Ec1为胶结充填体弹性模量。

为胶结充填体泊松比;Ec1为胶结充填体弹性模量。

由弹性力学半逆解法[17],引入应力函数Φ1,则垂直方向应力σx2、水平方向应力σy2、剪切应力τxy2可表示为

,

, ,

, (5)

(5)

对式(5)积分并代入应力分量需满足的相容方程,可得

(6)

(6)

式中:f(y)、f1(y)、f2(y)是关于变量y的待定函数。

由式(6)求解可得应力函数Φ1的表达式:

(7)

(7)

式中:A1、B1、C1、D1、E1、F1、G1、H1、K1为常数。根据边界条件,可求得积分常数A1~K1值,其中,

,

, ,

, ,

, ,

, ,

, ,

, ,

, 。

。

整理式(5)和(7)并带入积分常数,可得爆破扰动作用下矿柱内部应力分量σx2、σy2、τxy2

(8)

(8)

1.2.3 侧向挤压作用

当矿柱仅受非胶结充填体侧向挤压作用时,侧向挤压力F大小为

(9)

(9)

式中:λ为非胶结充填体侧压系数;γc2为非胶结充填体容重。

与前面相同解法,引入应力函数Φ2,垂直方向应力σx3、水平方向应力σy3、剪切应力τxy3可表示为

,

, ,

, (10)

(10)

可得充填体侧向挤压作用下,矿柱中应力分量σx3、σy3、τxy3的表达式

(11)

(11)

1.2.4 荷载耦合作用

由应力叠加原理方法,综合式(1)、(8)、(11),可求得3种荷载耦合作用下矿柱内应力分量表达式:

(12)

(12)

式中: ,

, ,

,

,

, ,

,

,

, 。

。

2 胶结充填体矿柱临界爆破振速

2.1 失稳判据

当胶结充填体矿柱受到周边充填体侧向挤压和爆破扰动作用时,根据材料力学梁理论[18],矿柱与非胶结充填体接触面压应力达到最大值;当爆破扰动力达到一定限值时,矿柱临空面区域将出现拉应力集中区。为了防止矿柱失稳破坏,拉应力极值[σx,max]t应小于胶结充填体的抗拉极限值,压应力极值[σx,max]c应小于胶结充填体的抗压极限值,即

,

, (13)

(13)

式中:[σ]t为胶结充填体抗拉强度;[σ]c为胶结充填体抗压强度。

根据式(12),可获得[σxmax]t、[σxmax]c表达式:

(14)

(14)

(15)

(15)

2.2 临界爆破振速

在浅部地下充填开采矿山,构造应力较小,胶结充填体矿柱静荷载主要由覆岩及自重力和非胶结充填体侧压力组成,作用力大小相对稳定,稳定矿柱发生破坏主要是由爆炸应力波动荷载引起的[19-20]。因此,在比较分析该类矿柱失稳工况时,仅重点分析爆破动荷载的影响,即可满足。

2.2.1 拉伸破坏

由式(3)、(13)和(14),可推导出拉伸破坏临界振速vtmax:

(16)

(16)

2.2.2 压缩破坏

由式(3)、(13)和(15)可推导出压缩破坏临界振速vcmax:

(17)

(17)

2.2.3 综合破坏

在爆破扰动力作用下,矿柱同时发生拉伸和压缩变形,因此,应综合考虑这两种变形破坏的影响,其失稳临界振速表达式vmax为

(18)

(18)

由式(16)和(17)分析可知,胶结充填体失稳的临界爆破振速主要与充填体的容重、抗拉压强度、矿柱高度和宽度等以及纵波波速等参数密切相关。对某地下矿山而言,当充填料组成既定时,对于相同灰砂比的充填体,其容重、抗拉压强度、纵波波速等物理参数值大小一定。因此,通过分析充填体不同灰砂比、高度和宽度几何尺寸等参数值,结合式(16)、(17)、(18),可以解算出矿柱临界爆破振速值。

3 工程应用

3.1 工程概况

某金属矿床区域上位于南岭纬向构造带的东段,大东山-贵东东西向断裂带东端南缘,围岩为变质砂岩和板岩、煌斑岩等,岩体硬度系数f为8~12,岩体节理裂隙发育,优势产状为走向50°~70°、270°~280°,矿体赋存深度自+800 m至+280 m。矿山采矿方法为两步骤阶段空场嗣后充填采矿法,矿块回采采用分段微差爆破作业。中段高度为50 m,现有12个中段。采场沿矿体走向布置,矿块长度为50~80 m,矿房高为30~45 m,矿柱宽为20~40 m。充填料成分为选矿尾砂(石英砂)、硅酸盐水泥、纤维素等。

矿山在二步骤嗣后充填开采过程中,由于无法精确控制每次爆破炸药当量,经常出现爆破作业后,相邻胶结充填体矿柱破坏问题,影响正常作业安全。因此,通过分析矿柱失稳的临界爆破振速vmax与充填体的灰砂比、矿柱几何尺寸(高度h、宽度b)的定量关系,可以为矿山选择充填体合理的灰砂比和矿柱几何尺寸提供依据,有助于提升作业安全水平。

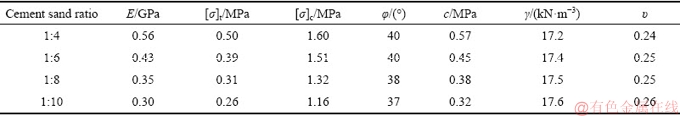

该矿山岩体物理力学参数如表1所示。侧压系数利用主动土压力计算式给出[5],胶结充填体中纵波波速由式(4)计算可得,经计算,λ=0.27,cp=0.61 km/s。

3.2 各要素影响分析

由2.2节分析表明,胶结充填体临界爆破振速参数大小与灰砂比、矿柱高度及宽度等参数密切相关,下面分别分析矿柱失稳的临界爆破振速与灰砂比、矿柱高度和宽度几何尺寸之间的关系。

3.2.1 胶结充填体灰砂比

为研究不同灰砂比形成的胶结充填体对矿柱临界爆破振速的影响大小,分别选取灰砂比为1:10、1:8、1:6和1:4的充填体进行分析。矿柱高度和宽度各为40 m。不同灰砂比的充填体物理力学参数如表2所示。

表1 岩体物理力学参数

Table 1 Mechanical parameters of rock mass

表2 不同灰砂比胶结充填体物理力学参数

Table 2 Mechanical parameters of different cement sand ratio cemented backfill

图2所示为不同灰砂对充填体与质点临界爆破振速影响关系图。由图2发现,拉伸破坏临界振速vtmax、压缩破坏临界振速vcmax及矿柱失稳临界振速vmax均随着灰砂比增加而增大。计算表明,胶结充填体灰砂比越大,矿柱自稳承受的临界爆破振速越大。

图2 不同灰砂比对临界爆破振速的影响关系

Fig. 2 Influence of different cement sand ratio on critical blasting vibration velocity

3.2.2 矿柱高度(h)

为对比分析胶结充填体矿柱高度对矿柱临界爆破振速的影响,假定矿柱宽度b=40 m保持不变,高度取值范围为30~60 m。

图3所示为矿柱高度对临界爆破振速的影响关系图。由图3中发现,拉伸破坏临界振速vtmax、压缩破坏临界振速vcmax及矿柱失稳临界振速vmax均随着矿柱宽度增加而减小,表明当灰砂比和宽度一定时,在爆破扰动作用下,随着高度增加,矿柱越容易发生失稳破坏。

当矿柱高度等于48m时,临界振速出现交叉点;当高度小于48m时,矿柱破坏形式表现为拉伸破坏;当高度大于48m时,矿柱破坏形式表现为压缩破坏。

3.2.3 矿柱宽度(b)

为对比分析胶结充填体矿柱宽度对矿柱临界爆破振速的影响,假定矿柱高度h=40 m,宽度取值范围为20~40 m。

图3 不同高度对临界爆破振速的影响

Fig. 3 Influence of different height on critical blasting vibration velocity

图4所示为矿柱宽度与临界爆破振速的影响关系图。由图4发现,拉伸破坏临界振速vtmax、压缩破坏临界振速vcmax及矿柱失稳临界振速vmax均随着矿柱宽度增加而增大。矿柱失稳临界振速等于拉伸破坏临界振速,表明当灰砂比和高度一定时,在爆破扰动力作用下,随着宽度增加,充填体破坏形式为拉伸破坏。

图4 不同宽度对临界爆破振速的影响

Fig. 4 Influence of different widths on critical blasting vibration velocity

4 工程实例验证

选取该矿山485 m中段阶段嗣后充填采空区为对象进行分析,其中一步骤胶结充填体矿柱的灰砂比为1:4,矿柱高度为50 m,宽度为40 m。图5(a)和(b)所示为采空区尾砂胶结充填体,充填体强度可以支撑人员行走,表明充填体养护期结束后,充填体能够承受静荷载作用。图5(c)所示为布置在同水平采准巷道的爆炸应力波速监测仪,距离胶结充填矿柱水平距离为32 m。

图5 胶结充填效果及爆破监测点布置

Fig. 5 Cementation filling effects and arrangement of blasting monitoring point

通过本文方法计算得矿柱失稳临界振速vmax=0.37 m/s。相邻采场爆破作业,单段2岩石炸药药量为26 kg,通过应力波速监测设备测得监测点的振速峰值为0.29 m/s,小于理论计算的临界失稳振速,胶结充填体矿柱稳定,从侧面说明了理论计算的合理性。

5 结论

1) 考虑覆岩和自重力、爆破扰动力及充填体侧压力对胶结充填体矿柱的耦合作用,构建了矿柱失稳临界爆破振速理论模型,推出了矿柱拉伸破坏、压缩破坏和综合破坏的临界振速vtmax、vcmax、vmax表达式,定量研究胶结充填体矿柱失稳的临界振速与灰砂比、矿柱结构尺寸之间关系。

2) 某金属矿山实例分析结果表明,当矿柱几何尺寸一定时,临界振速vmax随着灰砂比增加而增大;当灰砂比和宽度一定时,临界振速vmax随着矿柱高度(h)增加而减少,破坏形式由拉伸破坏转为压缩破坏;当灰砂比和高度一定时,临界振速vmax随着宽度(b)增加而增加,充填体破坏形式为拉伸破坏。

3) 现场验证表明,当胶结充填体灰砂比为1:4,矿柱高度和宽度分别为40 m,矿柱质点振速小于理论计算值,矿柱保持稳定,验证了理论计算结果的合理性。

REFERENCES

[1] 杨 磊, 邱景平, 孙晓刚, 邢 军. 双暴露面的阶段充填体孤柱需求强度模型及影响因素[J]. 东北大学学报(自然科学版), 2018, 39(4): 1327-1331.

YANG Lei, QIU Jing-ping, SUN Xiao-gang, XING Jun. Required strength model and influence factors of stage backfill-pillar with double exposed faces[J]. Journal of Northeastern University(Natural Science), 2018, 39(4): 1327-1331.

[2] 张连富, 吴爱祥, 王洪江, 程海勇, 王贻明. 尾矿膏体屈服应力演化规律[J]. 中国有色金属学报, 2018, 28(8): 1631-1636.

ZHANG Lian-fu, WU Ai-xiang, WANG Hong-jiang, CHENG Hai-yong, WANG Yi-ming. Evolution law of yield stress in paste tailings[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(8): 1631-1636.

[3] 王如坤, 梅甫定. 高应力矿柱在动力扰动下力学响应研究[J]. 地下空间与工程学报, 2016, 12(2): 349-355.

WANG Ru-kun, MEI Fu-ding. Study on mechanical response of highly-stressed pillars under dynamic disturbance[J]. Chinese Journal of Underground Space and Engineering, 2016, 12(2): 349-355.

[4] 徐文彬, 宋卫东, 杜建华, 王文潇. 崩落法转阶段嗣后充填法采场稳定性分析[J]. 北京科技大学学报, 2013, 35(4): 415-422.

XU Wen-bin, SONG Wei-dong, DU Jian-hua, WANG Wen-xiao. Stability analysis of a backfill stope due to transforming from block caving to stage backfill[J]. Journal of University of Science and Technology Beijing, 2013, 35(4): 415-422.

[5] 董 璐, 高 谦, 南世卿, 宋爱东. 司家营铁矿南区充填采矿参数优化设计[J]. 金属矿山, 2011(9): 16-20.

DONG Lu, GAO Qian, NAN Shi-qing, SONG Ai-dong. Optimization design of excavating-filling engineering parameters in south of Sijiaying mine[J].Metal Mine, 2011(9): 16-20.

[6] 姜立春, 曾俊佳, 吴爱祥. 基于结构离散的复杂水平采空区群残采激励动力响应[J]. 中国有色金属学报, 2017, 27(5): 1023-1030.

JIANG Li-chun, ZENG Jun-jia, WU Ai-xiang. Dynamic response of complicated horizontal goaf group under residual mining excitation based on structural discrete[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(5): 1023-1030.

[7] 吴爱祥, 沈慧明, 姜立春, 焦华喆, 王贻明. 窄长型充填体的拱架效应及其对目标强度的影响[J]. 中国有色金属学报, 2016, 26(3): 648-654.

WU Ai-xiang, SHEN Hui-ming, JIANG Li-chun, JIAO Hua-zhe, WANG Yi-ming. Arching effect of long-narrow cemented paste backfill body and its effect on target strength[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(3): 648-654.

[8] 曹 帅, 杜翠凤, 谭玉叶, 付建新. 金属矿山阶段嗣后充填胶结充填体矿柱力学模型分析[J]. 岩土力学, 2015, 36(8): 2370-2376.

CAO Shuai, DU Cui-feng, TAN Yu-ye, FU Jian-xin. Mechanical model analysis of consolidated filling pillar using stage-delayed backfill in metal mines[J]. Rock and Soil Mechanics, 2015, 36(8): 2370-2376.

[9] 杨 伟, 张钦礼, 杨 珊, 王新民. 动载下高浓度全尾砂胶结充填体的力学特性[J]. 中南大学学报(自然科学版), 2017, 48(1): 156-161.

YANG Wei, ZHANG Qin-li, YANG Shan, WANG Xin-min. Mechanical property of high concentration total tailing cemented backfilling under dynamic loading[J]. Journal of Central South University(Science and Technology), 2017, 48(1): 156-161.

[10] 由 希, 任凤玉, 何荣兴, 丁航行. 阶段空场嗣后充填胶结充填体抗压强度研究[J]. 采矿与安全工程学报, 2017, 34(1): 163-169.

YOU Xi, REN Feng-yu, HE Rong-xing DING Hang-xing. Research on compressive strength of cemented filling body in subsequent filling at the stage of open stope[J]. Journal of Mining & Safety Engineering, 2017, 34(1): 163-169.

[11] 魏晓明, 李长洪, 张立新, 周小龙, 罗文冲. 高阶段嗣后胶结充填体配比参数设计及工程优化[J]. 采矿与安全工程学报, 2017, 34(3): 580-586.

WEI Xiao-ming, LI Chang-hong, ZHANG Li-xin, ZHOU Xiao-long, LUO Wen-chong. The ratio parameter design and engineering optimization of high stage delayed cemented backfill[J]. Journal of Mining & Safety Engineering, 2017, 34(3): 580-586.

[12] 朱鹏瑞, 宋卫东, 曹 帅, 万 飞, 郑 迪. 爆破动载下胶结充填体的张拉力学响应机制[J]. 采矿与安全工程学报, 2018, 35(3): 605-611.

ZHU Peng-rui, SONG Wei-dong, CAO Shuai, WAN Fei, ZHENG Di. Tensile mechanical response mechanism of cemented backfills under blasting load[J]. Journal of Mining & Safety Engineering, 2018, 35(3): 605-611.

[13] 史秀志, 苟永刚, 陈 新, 罗 佳. 顶底柱残矿回收的充填体假顶厚度确定与应用[J]. 采矿与安全工程学报, 2016, 33(6): 1080-1088.

SHI Xiu-zhi, GOU Yong-gang, CHEN Xin, LUO Jia. Determination and application of the backfill thickness in the residual ore recovery of crown and sill pillar[J]. Journal of Mining & Safety Engineering, 2016, 33(6): 1080-1088.

[14] 周士霖. 深部开采充填体稳定性及与岩体智能匹配研 究[D]. 长沙: 中南大学, 2012.

ZHOU Shi-lin. Research on stability of filling and intelligent matching between filling and rock mass in deep mining[D]. Changsha: Central South University, 2012.

[15] 吴 亮, 李 凤, 卢文波, 陈 明, 许 锋. 爆破扰动下邻近层状围岩隧道的稳定性与振速阈值[J]. 爆炸与冲击, 2017, 37(2): 208-214.

WU Liang, LI Feng, LU Wen-bo, CHEN Ming, XU Feng. Vibration velocity threshold of a tunnel adjacent to surrounding layered rocks under blasting load[J]. Explosion and Shock Waves, 2017, 37(2): 208-214.

[16] 聂良学, 许金余, 刘远飞, 范建设, 王宏伟. 硫酸盐环境下混凝土强度变化规律及微观结构分析[J]. 振动与冲击, 2016, 35(20): 203-208.

NIE Liang-xue, XU Jin-yu, LIU Yuan-fei, FAN Jian-she, WANG Hong-wei. Strength change regularity and micro- structure analysis of concrete in sulfate environment[J]. Journal of Vibration and Shock, 2016, 35(20): 203-208.

[17] 姜立春, 王玉丹. 复杂荷载作用下残采矿柱综合安全系 数[J]. 中南大学学报(自然科学版), 2018, 49(6): 1511-1518.

JIANG Li-chun, WANG Yu-dan. Comprehensive safety factor of residual mining pillar under complex loads[J]. Journal of Central South University(Science and Technology), 2018, 49(6): 1511-1518.

[18] 李 铁, 刘诗杰, 马海涛, 张山林. 空区顶板流变破断发展及灾变时间[J]. 中国有色金属学报, 2016, 26(3): 666-672.

LI Tie, LIU Shi-jie, MA Hai-tao, ZHANG Shan-lin. Development and catastrophe time of rheological collapse in goaf roof[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(3): 666-672.

[19] 唐礼忠, 陈 源, 王 春, 刘 涛, 韦永恒, 邓丽凡. 高静应力卸载过程中频繁动力扰动作用下岩石的动力学特 性[J]. 中国有色金属学报, 2016, 26(8): 1728-1736.

TANG Li-zhong, CHEN Yuan, WANG Chun, LIU Tao, WEI Yong-heng, DENG Li-fan. Dynamic properties of rock disturbed frequently dynamically in process of unloading under high static stress[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(8):1728-1736.

[20] 高赛红, 曹 平, 汪胜莲, 陈 瑜. 爆破荷载下巷道关键块体区间的非概率可靠性[J]. 中国有色金属学报, 2017, 27(2): 325-334.

GAO Sai-hong, CAO Ping, WANG Sheng-lian, CHEN Yu. Non-probability reliability of key blocks of roadways subjected to blasting loads applying interval theory[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(2): 325-334.

Theoretical model and application of critical blasting vibration velocity for instability of cemented backfill pillar

JIANG Li-chun1, 2, SU Yong2

(1. School of Civil Engineering and Transportation,South China University of Technology, Guangzhou 510640, China;

2. Institute of Safety Science and Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract: The critical blasting vibration velocity is the key factor affecting the stability of the cemented backfill pillar. The current theoretical research is relatively weak. This paper comprehensively considers the coupling effect of overburden and self-gravity, blasting-disturbance and lateral pressure on cemented backfill pillars. And a theoretical model for the critical blasting vibration velocity of the pillar instability was constructed. Accordingly, the mathematical expression of critical velocities vtmax, vcmax and vmax for the tension, compression and comprehensive failure were established. Meanwhile, the relationship between the critical blasting vibration velocity of the pillar and the sand-cement ratio, height (h) and width (b) of the filling body were investigated. The results indicate that, under the external force coupling, when the pillar geometry maintains a certain value, the critical blasting vibration velocity increases with the increase of the cement sand ratio. When the width of the pillar is constant, the critical vibration velocity gradually decreases with the increase of the height, and the failure mode changes from tensile failure to compression failure. When the height of the pillar is constant, the critical blasting vibration velocity increases with the increase of the width, and the failure form of the filling body is tensile failure. The field engineering verified the rationality of the calculation results of the theoretical model. The research results provide theoretical support for mine safety production.

Key words: critical blasting vibration velocity; cemented backfill pillar; mechanical model; cement sand ratio; geometry

Foundation item: Project(2016YFC0600802) supported by the State Key Research Development Program of China

Received date: 2018-10-15; Accepted date: 2019-05-26

Corresponding author: JIANG Li-chun; Tel: +86-20-87111039; E-mail: ginger@scut.edu.cn

(编辑 李艳红)

基金项目:国家重点基础研发计划项目(2016YFC0600802)

收稿日期:2018-10-15;修订日期:2019-05-26

通信作者:姜立春,教授,博士;电话:020-87111039;E-mail:ginger@scut.edu.cn

摘 要:临界爆破振速是影响胶结充填体矿柱稳定的关键因素,目前理论研究相对薄弱。本文综合考虑覆岩和自重力、爆破扰动力和充填体侧压力对胶结充填体矿柱的耦合作用,构建了矿柱失稳临界爆破振速理论模型,给出了拉伸、压缩和综合破坏的临界振速vtmax、vcmax、vmax数学表达式,定量研究矿柱临界爆破振速与充填体的灰砂比、高度(h)及宽度(b)尺寸因素之间关系。结果表明:在外力耦合作用下,当矿柱几何尺寸保持一定时,临界爆破振速随着灰砂比增加而增大;当矿柱宽度一定时,临界振速随着高度增加而逐渐减小,破坏形式由拉伸破坏转为压缩破坏;当矿柱高度一定时,临界爆破振速随着宽度增加而增大,充填体的破坏形式为拉伸破坏。现场工程验证了理论模型的计算结果合理性。研究成果为矿山安全生产提供理论支撑。

[1] 杨 磊, 邱景平, 孙晓刚, 邢 军. 双暴露面的阶段充填体孤柱需求强度模型及影响因素[J]. 东北大学学报(自然科学版), 2018, 39(4): 1327-1331.

[2] 张连富, 吴爱祥, 王洪江, 程海勇, 王贻明. 尾矿膏体屈服应力演化规律[J]. 中国有色金属学报, 2018, 28(8): 1631-1636.

[3] 王如坤, 梅甫定. 高应力矿柱在动力扰动下力学响应研究[J]. 地下空间与工程学报, 2016, 12(2): 349-355.

[4] 徐文彬, 宋卫东, 杜建华, 王文潇. 崩落法转阶段嗣后充填法采场稳定性分析[J]. 北京科技大学学报, 2013, 35(4): 415-422.

[5] 董 璐, 高 谦, 南世卿, 宋爱东. 司家营铁矿南区充填采矿参数优化设计[J]. 金属矿山, 2011(9): 16-20.

[6] 姜立春, 曾俊佳, 吴爱祥. 基于结构离散的复杂水平采空区群残采激励动力响应[J]. 中国有色金属学报, 2017, 27(5): 1023-1030.

[7] 吴爱祥, 沈慧明, 姜立春, 焦华喆, 王贻明. 窄长型充填体的拱架效应及其对目标强度的影响[J]. 中国有色金属学报, 2016, 26(3): 648-654.

[8] 曹 帅, 杜翠凤, 谭玉叶, 付建新. 金属矿山阶段嗣后充填胶结充填体矿柱力学模型分析[J]. 岩土力学, 2015, 36(8): 2370-2376.

[9] 杨 伟, 张钦礼, 杨 珊, 王新民. 动载下高浓度全尾砂胶结充填体的力学特性[J]. 中南大学学报(自然科学版), 2017, 48(1): 156-161.

[10] 由 希, 任凤玉, 何荣兴, 丁航行. 阶段空场嗣后充填胶结充填体抗压强度研究[J]. 采矿与安全工程学报, 2017, 34(1): 163-169.

[11] 魏晓明, 李长洪, 张立新, 周小龙, 罗文冲. 高阶段嗣后胶结充填体配比参数设计及工程优化[J]. 采矿与安全工程学报, 2017, 34(3): 580-586.

[12] 朱鹏瑞, 宋卫东, 曹 帅, 万 飞, 郑 迪. 爆破动载下胶结充填体的张拉力学响应机制[J]. 采矿与安全工程学报, 2018, 35(3): 605-611.

[13] 史秀志, 苟永刚, 陈 新, 罗 佳. 顶底柱残矿回收的充填体假顶厚度确定与应用[J]. 采矿与安全工程学报, 2016, 33(6): 1080-1088.

[14] 周士霖. 深部开采充填体稳定性及与岩体智能匹配研 究[D]. 长沙: 中南大学, 2012.

[15] 吴 亮, 李 凤, 卢文波, 陈 明, 许 锋. 爆破扰动下邻近层状围岩隧道的稳定性与振速阈值[J]. 爆炸与冲击, 2017, 37(2): 208-214.

[16] 聂良学, 许金余, 刘远飞, 范建设, 王宏伟. 硫酸盐环境下混凝土强度变化规律及微观结构分析[J]. 振动与冲击, 2016, 35(20): 203-208.

[17] 姜立春, 王玉丹. 复杂荷载作用下残采矿柱综合安全系 数[J]. 中南大学学报(自然科学版), 2018, 49(6): 1511-1518.

[18] 李 铁, 刘诗杰, 马海涛, 张山林. 空区顶板流变破断发展及灾变时间[J]. 中国有色金属学报, 2016, 26(3): 666-672.

[19] 唐礼忠, 陈 源, 王 春, 刘 涛, 韦永恒, 邓丽凡. 高静应力卸载过程中频繁动力扰动作用下岩石的动力学特 性[J]. 中国有色金属学报, 2016, 26(8): 1728-1736.

[20] 高赛红, 曹 平, 汪胜莲, 陈 瑜. 爆破荷载下巷道关键块体区间的非概率可靠性[J]. 中国有色金属学报, 2017, 27(2): 325-334.