DOI: 10.11817/j.issn.1672-7207.2016.08.032

典型氯盐环境中富水充填材料腐蚀及劣化机理

高萌1,刘娟红1,吴爱祥1,赵向辉2

(1. 北京科技大学 土木与环境工程学院,北京,100083;

2. 中交建筑设计院有限公司,北京,100007)

摘 要:

料硬化体在典型可溶性氯盐环境中抗压强度的变化,并通过扫描电镜(SEM)、能谱分析(EDS)及X线衍射(XRD)等试验手段,探讨氯盐对富水充填材料腐蚀及劣化机理。研究结果表明:富水充填材料在质量分数为10%的氯盐溶液中浸泡后抗压强度随浸泡时间延长大幅度降低,在氯化钠及氯化镁溶液中浸泡180 d后,试件强度比标养28 d的抗压强度分别降低24.3%及45.5%;富水充填材料在氯盐溶液中浸泡后内部出现氯盐结晶体,富水充填材料在氯盐溶液中浸泡28 d后便有Friedel’s盐生成;富水充填材料对氯离子存在固化作用,但固化水平较低,且氯化镁溶液对富水充填材料有交叉侵蚀作用,表明氯盐溶液对富水充填材料具有腐蚀作用。

关键词:

中图分类号:TD823. 7 文献标志码:A 文章编号:1672-7207(2016)08-2776-08

Corrosion and deterioration mechanism of rich-water filling materials in typical chloride salt environment

GAO Meng1, LIU Juanhong1, WU Aixiang1, ZHAO Xianghui2

(1. School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. CCCC Architecture Design Institute Co. Ltd, Beijing 100007, China)

Abstract: The compressive strength variety of rich-water filling materials’ hardening body in typical soluble chloride environment was studied. And the corrosion and deterioration mechanism of rich-water filling materials was analyzed by means of scanning electron microscope (SEM), energy dispersive spectrometer (EDS) and X-ray diffraction (XRD). The results show that the compressive strength of rich-water filling materials greatly reduces with the increase of immersion time after soaking in 10% (mass fraction) chloride salt solution. After soaking in sodium chloride and magnesium chloride solution for 180 d, the compressive strength decreases by 24.3% and 45.5% respectively compared with that of standard curing for 28 d. The inside of materials soaking in chloride salt solution exhibits chloride salt crystals. The materials generate Friedel’s salt after soaking for 28 d. Rich-water filling materials have little solidification effect on chloride ions. Magnesium chloride solution has cross erosion to materials, showing that the chloride salt solution has corrosion effect on rich-water filling materials.

Key words: rich-water filling materials; sulphoaluminate cement; Friedel’s salt; ettringite

我国煤炭资源丰富,目前其开采规模和强度都达到了前所未有的程度[1]。大规模的开采造成煤炭资源匮乏,同时也对生态环境造成了严重破坏。充填开采是保护和利用资源,并减少生态破坏及环境污染的最佳选择,胶结充填是其中最好的充填方法[2]。胶结充填开采的核心是胶结材料,高水、超高水充填材料是目前最为先进的充填材料,超高水充填材料的含水量可以达到95%~97%[3-5]。高水、超高水充填材料具有以下优点:凝结硬化时间快、固结水能力强、悬浮性好、早期强度高、生产设备相对稳定[6-7]。因此,富水充填材料(高水、超高水)具有广泛的应用空间和发展前景。开采煤矿时对生态环境的破坏主要表现在开采扰动过程中矿井水会受到污染[8],成为含多种离子的复杂矿井环境,用于采空区充填的富水材料便处于复杂的腐蚀介质环境中。目前的研究[9-10]发现:尽管矿山不同,采空区中存在的矿井水成分差异很大,但大都富含HCO3-,SO42-,Cl-以及Ca2+,Mg2+,Na+等离子。其中Cl-是最常见的腐蚀介质,其渗透性较大,在开采扰动过程中Cl-会沿着充填体裂隙进入到富水充填材料硬化结晶体内部,与水化硫铝酸钙发生化学反应,从而影响充填材料硬化体的化学结构及稳定性。而目前对于富水充填材料(高水、超高水)的研究[11-14]多集中在其本身的性能,如材料的凝结硬化性能、硬化及风化机理以及充填材料的生产工艺等方面,对富水充填材料在可溶性氯盐环境中的腐蚀及劣化机理未见报道。本文作者针对氯离子环境,研究典型可溶性氯盐对富水充填材料腐蚀及劣化机理的影响,并利用SEM和XRD等微观试验手段研究材料的微观结构,并分析其影响机理。

1 试验

1.1 原材料

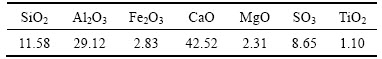

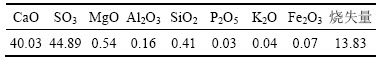

硫铝酸盐92.5R水泥:河北唐山北极熊建材有限公司生产,其化学成分见表1;石膏:二水石膏,其化学成分见表2;生石灰:有效CaO质量分数大于70%;缓凝剂;促凝剂;悬浮剂等。

氯化钠溶液和氯化镁溶液:采用氯化钠及氯化镁分析纯配制。

1.2 试验方法

1.2.1 富水充填材料制备

硫铝酸盐基富水充填材料由甲、乙料组成,甲料以硫铝酸盐水泥为主,添加一定量的缓凝剂和悬浮剂,乙料由石膏、石灰组成,掺加速凝剂、早强剂和悬浮剂,按水固质量比2.0:1制得甲、乙料单独浆体,之后混合搅拌5 min制得富水充填材料。

表1 硫铝酸盐水泥的化学成分(质量分数)

Table 1 Chemical composition of sulphoaluminate cement %

表2 二水石膏的化学成分(质量分数)

Table 2 Chemical composition of gypsum %

1.2.2 腐蚀环境及抗压强度测定

用氯化钠及氯化镁分析纯分别配置10%(质量分数,下同)的氯盐溶液,将盛有氯盐溶液的试验箱置于室温环境下,温度为(20±2) ℃。制备长×宽×高为70.7 mm×70.7 mm×70.7 mm的试件在标准养护箱中养护28 d后,分别在10%的氯化钠溶液和氯化镁溶液中浸泡28,90和180 d后测试其抗压强度。

1.2.3 微观试验方法

取浸泡至28,90和180 d的试件用无水乙醇终止水化。切成小块后烘干,制备扫描电镜样品,将试样磨细成粉并通过80 μm的方孔筛,得到X线衍射试验用样品。XRD测试采用D/Max-RB旋转阳极X线衍射仪进行,电镜试验采用FEI Quanta250环境扫描电镜进行。

2 试验结果与分析

2.1 氯盐溶液对富水充填材料强度的影响

富水充填材料在10%氯化钠溶液和氯化镁溶液中浸泡28,90及180 d时的抗压强度见表3。

由表3可以看出:富水充填材料在10 %氯化钠溶液中浸泡28,90和180 d后,抗压强度较标养28 d的强度分别降低19.5%,21.4%及24.3%。而氯化镁溶液中的富水充填材料在浸泡相应时间后抗压强度分别降低26.8%,33.0%及45.5%。在氯化镁溶液中浸泡不同时间后的富水充填材料抗压强度均低于在氯化钠溶液中浸泡的试件强度。

表3 浸泡在10%的氯盐溶液中的富水充填材料强度

Table 3 Compressive strength of rich-water filling materials in 10% chloride salt solution MPa

观察富水充填材料浸泡后的外观形态,试件在不同的氯盐溶液中浸泡180 d后其外观并未发生很大变化,仍然保持完整形态。对富水充填材料试件进行抗压强度测试时发现,在氯化镁溶液中浸泡后的试件受压时试件表面出现8 mm左右的剥离现象,而浸泡在氯化钠溶液中的富水充填材料受压时并未出现此现象。浸泡在氯化镁溶液中的试件剥离部分呈现酥软状态,对强度没有贡献,试件已经受到严重的腐蚀,这说明氯化镁溶液对富水充填材料的腐蚀比氯化钠溶液严重。

2.2 氯盐溶液对富水充填材料微观性能的影响

2.2.1 富水充填材料在氯盐溶液中浸泡后的能谱分析

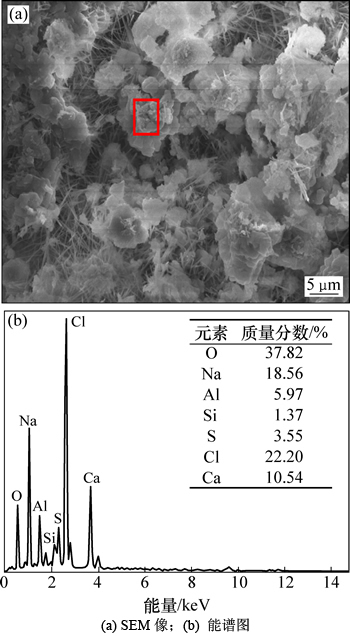

富水充填材料在10 %氯化钠溶液中浸泡180 d后的能谱图见图1,在氯化镁溶液中浸泡180 d后的试件能谱图见图2。

由图1(a)可知:富水充填材料在氯化钠溶液中浸泡180 d后其内部出现大量的团状物质,这些物质层叠交错生长在一起,覆盖一部分针状晶体。图1(b)显示图1(a)对应部分物质含有大量的氯元素和钠元素,显示图1(a)中含有大量的氯化钠结晶。图2(b)中含有氯元素和镁元素,显示富水充填材料在氯化镁溶液中浸泡90 d后试件内部存在含镁结晶体。

图1 富水充填材料在氯化钠溶液中浸泡180 d后的SEM-EDS试验结果

Fig. 1 SEM-EDS results of rich-water filling materials soaked in sodium chloride solution for 180 d

图2 富水充填材料在氯化镁溶液中浸泡180 d后的SEM-EDS试验结果

Fig. 2 SEM-EDS results of rich-water filling materials soaked in magnesium chloride solution for 180 d

2.2.2 富水充填材料在氯盐溶液中浸泡后的扫描电镜分析

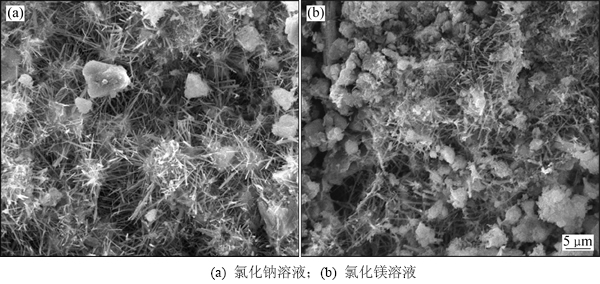

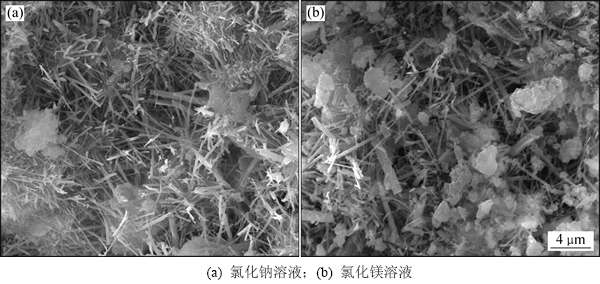

富水充填材料分别在10 %氯化钠溶液和氯化镁溶液中浸泡28,90及180 d的电镜照片如图3~5所示。

由图3可知:富水充填材料在氯化钠溶液中浸泡28 d后,试件内部生成大量的针状晶体,此时针状晶体发育较细较短,针状晶体交织成网状,其间分散生长有团絮状物质。在氯化镁溶液中浸泡28 d后的试件内部同样生长有交织成网状的针状晶体,但其数量明显少于氯化钠溶液中浸泡的试件,更多的是团絮状物质及未水化的矿物成分,且存在较多的孔洞。

图3 在不同氯盐溶液中浸泡28 d后的富水充填材料电镜照片

Fig. 3 SEM images of rich-water filling materials soaked in different chloride salt solutions for 28 d

图4 在不同氯盐溶液中浸泡90 d后的富水充填材料电镜照片

Fig. 4 SEM images of rich-water filling materials soaked in different chloride salt solutions for 90 d

图5 在不同氯盐溶液中浸泡180 d后的富水充填材料电镜照片

Fig. 5 SEM images of rich-water filling materials soaked in different chloride salt solutions for 180 d

图4(a)显示富水充填材料在氯化钠溶液中浸泡90 d后短且细的针状晶体逐渐生长为粗且长的针棒状晶体,少量的絮状物分散其中,同时有新水化生成的细小针状晶体,呈现团簇状,整体结构较为疏松。图4(b)所示为氯化镁溶液中浸泡的富水充填材料内部结构。由图4(b)可见:细小的针状晶体生长为更粗壮的针棒状晶体,但其数量有所减少,大部分为分散的团状物质,且出现较大的孔,整体结构分散。

图5所示为富水充填材料浸泡180 d后的微观形态。由图5可知:在氯化钠溶液中浸泡的试件内部针状晶体未见进一步生长,与浸泡90 d后的试件比较,针状晶体有所减少,絮状物增多,且结构更加分散。在氯化镁溶液中浸泡180 d后的试件由于受到氯化镁的侵蚀,内部针状晶体变为扁平状物质,推断生成大量石膏,且出现明显的孔洞。电镜照片也显示在氯化镁溶液中浸泡的富水充填材料受腐蚀情况比氯化镁溶液中浸泡的严重。

2.2.3 富水充填材料在氯盐溶液中浸泡后的XRD分析

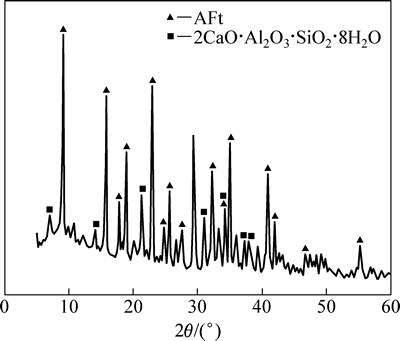

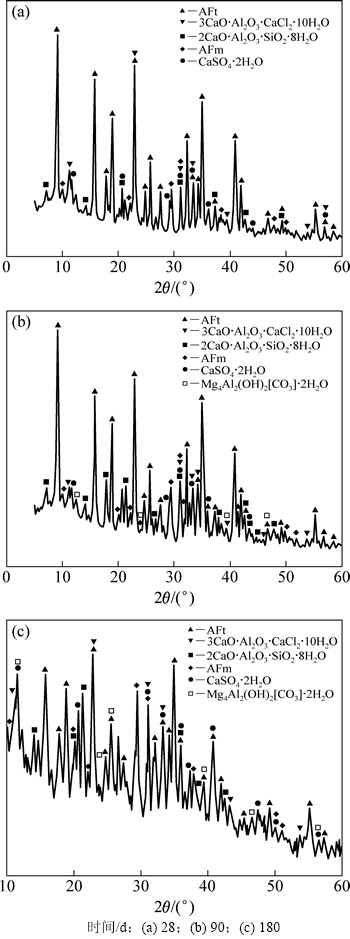

图6所示为富水充填材料标养28 d后的X线衍射图谱,图7和图8分别所示为富水充填材料在10%氯化钠溶液及氯化镁溶液中浸泡28,90和180 d的X线衍射图谱。

由图6可知:富水充填材料标养28d后生成大量的钙矾石和少量水化钙铝黄长石,XRD图谱中较强的衍射峰均为钙矾石的衍射峰,20°附近有水化钙铝黄长石的衍射峰出现,35°附近存在钙矾石与水化钙铝黄长石的重叠峰,水化钙铝黄长石的其他衍射峰的衍射强度均较低,说明标养条件下富水充填材料的主要水化产物为钙矾石。

图6 富水充填材料标养28 d XRD谱

Fig. 6 XRD pattern of rich-water filling materials after standard curing for 28 d

图7 富水充填材料在10%氯化钠溶液中浸泡不同时间后的XRD谱

Fig. 7 XRD patterns of rich-water filling materials after soaked in sodium chloride solution for different time

由图7(a)可见:富水充填材料内部主要的衍射峰为高硫型水化硫铝酸钙(钙矾石),在23°附近出现高硫型水化硫铝酸钙和氯铝酸钙(Friedel’s盐)的重叠峰,另外存在较弱的水化钙铝黄长石和单硫型水化硫铝酸钙的衍射峰,说明富水充填材料在10%氯化钠溶液中浸泡28 d后水化产物主要为高硫型水化硫铝酸钙和氯铝酸钙。图7(b)中富水充填材料浸泡90 d后存在与图7(a)相似的衍射峰,同样存在钙矾石、氯铝酸钙和水化钙铝黄长石,但在30°,46°及60°附近出现衍射强度较大的氯化钠的衍射峰,说明富水充填材料在氯化钠溶液中浸泡90 d后的主要水化产物为钙矾石和氯铝酸钙,同时存在氯化钠结晶体。图7(c)与图7(a)和7(b)存在较大的差异,其中主要衍射峰仍为高硫型水化硫铝酸钙,但其衍射强度有所降低,石膏的相对衍射强度有所增大,氯铝酸钙的衍射峰增多且衍射强度增长较大。

图8 富水充填材料标养在10%氯化镁溶液中浸泡不同时间后的XRD谱

Fig. 8 XRD patterns of rich-water filling materials after soaked in magnesium chloride solution for different time

图8(a)中主要的衍射峰为高硫型水化硫铝酸钙,其次为氯铝酸钙,20°附近存在高硫型水化硫铝酸钙和氯铝酸钙的重叠峰且衍射强度较高,另外存在衍射强度较低的二水石膏和低硫型水化硫铝酸钙的衍射峰,说明富水充填材料在氯化镁溶液中浸泡28 d后的主要水化产物为高硫型水化硫铝酸钙和氯铝酸钙。图8(b)中各衍射峰与图8(a)中类似,各衍射峰的衍射强度略有不同,但图8(b)中出现水滑石(Mg4Al2(OH)2[CO3]· 3H2O)的衍射峰,说明富水充填材料在氯化镁溶液中浸泡90 d后试件内部出现含镁离子的结晶体。图8(c)所示衍射峰发生较大的变化,仍然存在高硫型水化硫铝酸钙的衍射峰,但其数量较少且衍射强度较图8(a)和8(b)有很大程度的降低,衍射强度与氯铝酸钙、二水石膏及低硫型水化硫铝酸钙相当,水滑石(Mg4Al2(OH)2[CO3]·3H2O)的衍射强度有所增大,说明富水充填材料在氯化镁溶液中浸泡180 d后高硫型水化硫铝酸钙大量分解,生成较多的低硫型水化硫铝酸钙和二水石膏。

2.3 机理分析

大量研究已表明:硫铝酸盐基富水充填材料的强度由其水化产物钙矾石提供,钙矾石数量越多、形成速率越高、越稳定,试件强度越高。富水充填材料在氯盐溶液中浸泡后强度下降幅度较大,说明试件在氯盐溶液中受到了一定的侵蚀。这是因为富水充填材料是一种有孔材料,具有一定的渗透性,而氯盐是一种极强的电解质,浓度差存在时会发生扩散[15],氯盐溶液中的氯离子会进入材料试件内部,使试件结构疏松,强度降低。

氯离子是混凝土各种侵蚀介质中最为普遍的一种,一般认为[16-18]氯离子进入水泥基材料后会发生化学结合和物理吸附2种情况:一部分氯离子会与某些水泥相发生化学反应生成Friedel’s盐,一部分会被吸附在孔壁和水化产物上,这2种情况统称为氯离子结合,是水泥基材料中的某些水泥相以不同程度固化其孔溶液中氯离子的过程。

富水充填材料为硫铝酸盐水泥基材料,其主要水化产物为钙矾石,在氯化钠溶液中浸泡后,氯离子进入试件内部会置换硫铝酸盐水泥基材料中钙矾石中的硫酸根形成Friedel’s盐,发生以下反应:

C3A·3CaSO4·32H2O+2NaCl=C3A·CaCl2·10H2O+2(CaSO4·2H2O)+2Na++ SO42-+18H2O

在氯化镁溶液中浸泡的富水充填材料同样会发生类似的反应,但同时还存在着镁盐腐蚀,MgCl2会与水化产物Ca(OH)2发生反应:Ca(OH)2+Mg2+=Ca2++ Mg(OH)2。Mg2+替代Ca2+后形成毫无胶凝能力的Mg(OH)2,使试块内部结构疏松,孔隙率增大。这也是浸泡在氯化镁溶液中的富水充填材料比浸泡在氯化钠溶液中的抗压强度更低的原因。

能谱分析中发现富水充填材料在氯盐溶液中浸泡后其内部均出现了氯离子,出现的位置存在其他水化产物,说明有部分氯离子被吸附在水化产物上,发生物理吸附结合。同时随着进入富水充填材料内部的氯盐增多,形成的氯盐结晶体增多,试件会承受内部结晶压力,对试件造成破坏。

XRD结果中发现在氯盐溶液中浸泡28 d后的富水充填材料中便有氯铝酸盐(Friedel’s盐)生成,说明材料内部发生了对氯离子的化学结合。与标养28 d的富水充填材料XRD图谱比较,水化产物高硫型水化硫铝酸钙的X线衍射强度均有所下降,且随浸泡时间的延长,下降幅度增大。相同浸泡时间下在氯化镁溶液中浸泡的试件高硫型水化硫铝酸钙的衍射强度低于氯化钠溶液中浸泡的试件的衍射强度。

Friedel’s盐的稳定具有氯离子浓度和pH依赖性,孔溶液中pH下降会导致Friedel’s盐的分解,降低氯离子浓度也会导致Friedel’s盐的分解,可能会形成Kezul’s盐。富水充填材料在氯盐溶液中浸泡28 d后便有Friedel’s盐生成,且浸泡180 d后Friedel’s盐仍然存在,一方面是由于硫铝酸盐基富水充填材料呈碱性,在溶液中浸泡的pH长期保持在10以上,确保pH不降低;另一方面是因为试验中氯盐溶液的质量分数为10%,保证富水充填材料处在高氯离子浓度的环境中。

硫铝酸盐水泥虽然可以起到固化氯离子的作用,但以往研究[19-20]发现:一般情况下,水泥基材料内部同时有SO42-,CO32-和Cl-存在时,只有当SO42-和CO32-反应完全后,剩下的铝酸盐才能与氯离子结合,氯离子的化学结合能力主要取决于有效铝酸盐和铁铝酸盐的含量。富水充填材料由甲、乙料组成,乙料中含有大量的二水石膏,首先与硫铝酸盐水泥发生反应,因此其对氯离子的固化能力是很有限的,氯盐溶液仍然对富水充填材料有腐蚀作用。

3 结论

1) 富水充填材料在质量分数为10%的氯盐溶液中浸泡后抗压强度随浸泡时间延长大幅度降低,浸泡180 d后,浸泡在氯化钠溶液中的试件强度比标养28 d的抗压强度降低24.3%,氯化镁溶液中的试件强度降低45.5%。

2) 富水充填材料在氯盐溶液中浸泡后内部出现氯盐结晶体,钙矾石晶体数量随浸泡时间的延长逐渐减少;富水充填材料在氯盐溶液中浸泡28 d后便有Friedel’s盐生成,且随浸泡时间延长并未发生分解。

3) 富水充填材料对氯离子存在固化作用,但固化水平较低,浸泡后试件强度大幅度降低;氯化镁溶液中镁离子可以取代试件中的钙离子形成无胶凝能力的氢氧化镁,试件结构更加疏松,氯化镁溶液对富水充填材料有交叉侵蚀作用。因此,氯盐溶液对富水充填材料具有腐蚀作用。

参考文献:

[1] 冯光明. 超高水充填材料及其充填开采技术研究与应用[D]. 徐州: 中国矿业大学矿业学院, 2009: 1-3.

FENG Guangming. Research on the superhigh-water packing material and filling mining technology and their application[D]. Xuzhou: China University of Mining and Technology. School of Mines, 2009: 1-3.

[2] 董璐, 高谦, 南世卿, 等. 超细全尾砂新型胶结充填料水化机理与性能[J]. 中南大学学报(自然科学版), 2013, 44(4): 1571-1577.

DONG Lu, GAO Qian, NAN Shiqing et al. Performance and hydration mechanism of new super fine cemented whole-tailings backfilling materials[J]. Journal of Central South University (Science and Technology), 2013, 44(4): 1571-1577.

[3] 冯光明, 丁玉, 朱红菊, 等.矿用超高水充填材料及其结构的实验研究[J]. 中国矿业大学学报, 2010, 39(6): 813-819.

FENG Guangming, DING Yu, ZHU Hongju, et al. Experimental research on a superhigh-water packing material for mining and its micromorphology[J]. Journal of China University of Mining and Technology, 2010, 39(6): 813-819.

[4] 冯光明, 孙春东, 王成真, 等. 超高水材料采空区充填方法研究[J]. 煤炭学报, 2010, 35(12): 1963-1968.

FENG Guangming, SUN Chundong, WANG Chengzhen, et al. Research on goaf filling methods with super high-water material[J]. Journal of China Coal Society, 2010, 35(12): 1963-1968.

[5] 丁玉, 冯光明, 王成真. 超高水充填材料基本性能实验研究[J]. 煤炭学报, 2011, 36(7): 1087-1092.

DING Yu, FENG Guangming, WANG Chengzhen. Experimental research on basic properties of superhigh-water packing material[J]. Journal of China Coal Society, 2011, 36(7): 1087-1092.

[6] 孙恒虎, 刘文永, 杨宝贵. 高水固结充填技术的应用研究与进展[C]//第四届全国充填采矿会议论文集. 北京: 中国有色金属学会, 1999: 373-378.

SUN Henghu, LIU Wenyong, YANG Baogui. Application and progress of high water consolidation filling technology[C]//The Fourth National Filling Mining Conference. Beijing: The Nonferrous Metals Society of China, 1999: 373-378.

[7] SUN Henghu, LIU Wenyong, HUANG Yucheng, et al. The use of high-water rapid-solidifying material as backfill binder and its application in metal mines[C]//Sixth International Symposium on Mining with Backfill. Brisbane, Australia, 1998: 21-24.

[8] 王平. 国内煤矿矿井水处理技术研究现状[J]. 同煤科技, 2008(1): 1-7.

WANG Ping. Progress of treatment technology of coal mine water in China[J]. Science and Technology of Datong Coal Mining Administration, 2008(1): 1-7.

[9] 李福勤, 杨静, 何绪文, 等. 高矿化度高铁锰矿井水回用处理工艺研究[J]. 中国矿业大学学报, 2006, 35(5): 637-641.

LI Fuqin, YANG Jing, HE Xuwen, et al. Study of the reclamation and reuse of mine water with high-TDS, iron and manganese content[J]. Journal of China University of Mining and Technology, 2006, 35(5): 637-641.

[10] 赵峰华, 孙红福, 李文生. 煤矿酸性矿井水中有害元素的迁移特性[J]. 煤炭学报, 2007, 32(3): 261-266.

ZHAO Fenghua, SUN Hongfu, LI Wensheng. Migration of hazardous elements in acid coal mine drainage[J]. Journal of China Coal Society, 2007, 32(3): 261-266.

[11] 周明凯, 张文生, 李北星. 高水速凝固结材料性能和硬化机理研究[J]. 武汉工业大学学报, 1998, 20(4): 18-21.

ZHOU Mingkai, ZHANG Wensheng, LI Beixing. Properties of rapid setting and solidifying material with high water content and investigation on its hardening mechanism[J]. Journal of Wuhan University of Technology, 1998, 20(4): 18-21.

[12] 彭美勋, 蒋建宏, 张欣, 等. 矿用高水材料的组分对其性能与微结构的影响[J]. 矿业工程研究, 2011, 26(3): 56-59.

PENG Meixun, JIANG Jianhong, ZHANG Xin, et al. Effect of composition on the performance and microstructures of mining high-water solidified materials[J]. Min Engineering Research, 2011, 26(3): 56-59.

[13] 张海波, 刘春风, 冯丹丹, 等. 高水充填材料抗压强度研究[J]. 煤矿开采, 2012, 17(5): 14-15.

ZHANG Haibo, LIU Chunfeng, FENG Dandan, et al. Research on compression strength of stowing material with high-water content[J]. Coal Mining Technology, 2012, 17(5): 14-15.

[14] 李家和, 王政, 周丽雪, 等. 硫铝酸盐基高水材料强度与微观结构研究[J]. 材料科学与工艺, 2004, 12(1): 8-11.

LI Jiahe, WANG Zheng, SUN Lixue, et al. Study on the strength and microstructure of sulpholuminate cement-based material with high water content[J]. Material Science and Technology, 2004, 12(1): 8-11.

[15] 郑连丛, 叶正茂, 朱元娜, 等. 氯盐环境中硫铝酸盐水泥的耐侵蚀行为[J]. 济南大学学报(自然科学版), 2011, 25(2): 111-114.

ZHENG Liancong, YE Zhengmao, ZHU Yuanna, et al. Resistance to chloride attack of sulphoaluminate cement[J]. Journal of University of Jinan (Science and Technology, 2011, 25(2): 111-114.

[16]  B, ZIBARA H, HOOTON R D, et al. A study of the effect of chloride binding on service life predictions[J]. Cement and Concrete Research, 2000, 30(8): 1215-1223.

B, ZIBARA H, HOOTON R D, et al. A study of the effect of chloride binding on service life predictions[J]. Cement and Concrete Research, 2000, 30(8): 1215-1223.

[17] MOHAMMED T U, HAMADA H. Relationship between free chloride and total chloride contents in concrete[J]. Cement and Concrete Research, 2003, 33(9): 1487-1490.

[18] 余红发, 孙伟, 麻海燕, 等. 混凝土在多因素作用下的氯离子扩散方程[J]. 建筑材料学报, 2002, 5(3): 240-247.

YU Hongfa, SUN wei, MA Haiyan, et al. Diffusion equations of chloride ion in concrete under the combined action of durability factors[J]. Journal of Building Materials, 2002, 5(3): 240-247.

[19] 王绍东, 黄煜镔, 王智. 水泥组分对混凝土固化氯离子能力的影响[J]. 硅酸盐学报, 2000, 28(6): 570-574.

WANG Shaodong, HUANG Yubin, WANG Zhi. Concrete resistance to chloride ingress: effect of cement composition[J]. Journal of the Chinese Ceramic Society, 2000, 28(6): 570-574.

[20] 王小刚, 史才军, 何富强, 等. 氯离子结合及其对水泥基材料微观结构的影响[J]. 硅酸盐学报, 2013, 41(2): 187-198.

WANG Xiaogang, SHI Caijun, HE Fuqiang, et al. Chloride binding and its effects on microstructure of cement-based materials[J]. Journal of the Chinese Ceramic Society, 2013, 41(2): 187-198.

(编辑 杨幼平)

收稿日期:2015-08-26;修回日期:2015-11-25

基金项目(Foundation item):国家自然科学基金资助项目(51374036);“十二五”国家科技支撑计划项目(2012BAB08B02)(Project(51374036) supported by the National Natural Science Foundation of China; Project(2012BAB08B02) supported by the National Science and Technology Pillar Program during the 12th “Five-years” Plan Period)

通信作者:刘娟红,教授,博士生导师,从事先进水泥基复合材料及高性能混凝土方面研究;E-mail:juanhong1966@hotmail.com

摘要:研究富水充填材料硬化体在典型可溶性氯盐环境中抗压强度的变化,并通过扫描电镜(SEM)、能谱分析(EDS)及X线衍射(XRD)等试验手段,探讨氯盐对富水充填材料腐蚀及劣化机理。研究结果表明:富水充填材料在质量分数为10%的氯盐溶液中浸泡后抗压强度随浸泡时间延长大幅度降低,在氯化钠及氯化镁溶液中浸泡180 d后,试件强度比标养28 d的抗压强度分别降低24.3%及45.5%;富水充填材料在氯盐溶液中浸泡后内部出现氯盐结晶体,富水充填材料在氯盐溶液中浸泡28 d后便有Friedel’s盐生成;富水充填材料对氯离子存在固化作用,但固化水平较低,且氯化镁溶液对富水充填材料有交叉侵蚀作用,表明氯盐溶液对富水充填材料具有腐蚀作用。

[1] 冯光明. 超高水充填材料及其充填开采技术研究与应用[D]. 徐州: 中国矿业大学矿业学院, 2009: 1-3.

[2] 董璐, 高谦, 南世卿, 等. 超细全尾砂新型胶结充填料水化机理与性能[J]. 中南大学学报(自然科学版), 2013, 44(4): 1571-1577.

[3] 冯光明, 丁玉, 朱红菊, 等.矿用超高水充填材料及其结构的实验研究[J]. 中国矿业大学学报, 2010, 39(6): 813-819.

[4] 冯光明, 孙春东, 王成真, 等. 超高水材料采空区充填方法研究[J]. 煤炭学报, 2010, 35(12): 1963-1968.

[5] 丁玉, 冯光明, 王成真. 超高水充填材料基本性能实验研究[J]. 煤炭学报, 2011, 36(7): 1087-1092.

[6] 孙恒虎, 刘文永, 杨宝贵. 高水固结充填技术的应用研究与进展[C]//第四届全国充填采矿会议论文集. 北京: 中国有色金属学会, 1999: 373-378.

[8] 王平. 国内煤矿矿井水处理技术研究现状[J]. 同煤科技, 2008(1): 1-7.

[9] 李福勤, 杨静, 何绪文, 等. 高矿化度高铁锰矿井水回用处理工艺研究[J]. 中国矿业大学学报, 2006, 35(5): 637-641.

[10] 赵峰华, 孙红福, 李文生. 煤矿酸性矿井水中有害元素的迁移特性[J]. 煤炭学报, 2007, 32(3): 261-266.

[11] 周明凯, 张文生, 李北星. 高水速凝固结材料性能和硬化机理研究[J]. 武汉工业大学学报, 1998, 20(4): 18-21.

[12] 彭美勋, 蒋建宏, 张欣, 等. 矿用高水材料的组分对其性能与微结构的影响[J]. 矿业工程研究, 2011, 26(3): 56-59.

[13] 张海波, 刘春风, 冯丹丹, 等. 高水充填材料抗压强度研究[J]. 煤矿开采, 2012, 17(5): 14-15.

[14] 李家和, 王政, 周丽雪, 等. 硫铝酸盐基高水材料强度与微观结构研究[J]. 材料科学与工艺, 2004, 12(1): 8-11.

[15] 郑连丛, 叶正茂, 朱元娜, 等. 氯盐环境中硫铝酸盐水泥的耐侵蚀行为[J]. 济南大学学报(自然科学版), 2011, 25(2): 111-114.

[18] 余红发, 孙伟, 麻海燕, 等. 混凝土在多因素作用下的氯离子扩散方程[J]. 建筑材料学报, 2002, 5(3): 240-247.

[19] 王绍东, 黄煜镔, 王智. 水泥组分对混凝土固化氯离子能力的影响[J]. 硅酸盐学报, 2000, 28(6): 570-574.

[20] 王小刚, 史才军, 何富强, 等. 氯离子结合及其对水泥基材料微观结构的影响[J]. 硅酸盐学报, 2013, 41(2): 187-198.