含钒碱浸液沉淀法除硅研究

武汉地质矿产研究所实验测试室

中国地质大学材料科学与化学工程学院

摘 要:

对河南某地粘土钒矿进行无盐焙烧-碱浸出工艺提取钒,得到的含钒碱浸液在进入下一工序前都需要经过除硅净化处理。针对目前工业除硅方法效果差,时间长的缺陷,提出了一种新的除硅方法。采用沉淀法对钒矿浸出液进行了除硅研究,考察了沉淀剂的种类,浸出液pH,沉淀剂用量,沉淀温度和静置时间对除硅的影响。在最佳实验条件下,除硅率达98.83%,钒的损失率为15.1%。该法除硅比较彻底,且所需时间短,除硅处理后的浸出液满足后续提钒要求。

关键词:

中图分类号: TF841.3

作者简介:曾美云(1981-),女,湖北人,硕士研究生;研究方向:有色金属冶金(E-mail:ld_2002@sina.com);

收稿日期:2010-09-10

Precipitation Desilication from Vanadium Alkali Leaching Solution

Abstract:

The vanadium leaching solution obtained by the technology of salt-free roasting-alkali leaching of extracting vanadium from clay mine of henan was purified to remove silicon before next process.For the poor effect and standing a long time of current method of removing silicon,a new method was established to remove silicon.The method could purify the leaching solution by precipitation,focusing on the effect of precipitant type,pH of leaching solution,dosage of precipitant,precipitation temperature and standing time of precipitation.Under the optimum conditions the desilication rate was up to 98.83% with the vanadium loss rate being 15.1%.The method removed silicon relatively thorough with a short time and the leaching solution after treatment satisfied the requirement of downstream vanadium extraction.

Keyword:

vanadium;purification;precipitation;desilication;

Received: 2010-09-10

钒作为一种重要的战略资源, 应用非常广泛

1 实 验

1.1 仪器与试剂

pH 3C数字型精密酸度计(上海雷磁仪器厂); HHS型电热恒温水浴锅(上海博迅实业有限公司医疗设备厂); UV 2102 PCS型紫外可见分光光度计(尤尼柯仪器有限公司)。

二氧化硅标准工作液(20 μg·ml-1), 天津市光复精细化工研究所; 钼酸铵溶液(60 g·L-1); 硫酸(0.5 mol·L-1); 草酸(50 g·L-1); 抗坏血酸(1%)用时现配; 硫酸镁(100 g·L-1); 高锰酸钾溶液(20 g·L-1); 硫酸亚铁铵(40 g·L-1); 亚硝酸钠溶液(10 g·L-1); 苯代邻位氨基苯甲酸(指示剂); 硫酸亚铁铵标准溶液。

盐酸, 硫酸, 磷酸, 硝酸, 尿素, 氢氧化钠, 五氧化二钒标准试剂(99.99%)(优级纯)。 所用其他试剂除注明外, 均为分析纯。

1.2 实验方法

1.2.1 含钒浸出液的制备

矿样为河南某地粘土钒矿(V2O5品位在1%左右), 属硅质岩型难浸出的钒矿。 对矿样通过无盐焙烧, 熟料用碱处理, 得到实验用的碱浸出液。 碱浸与酸浸相比较, 易溶出的铝、 铁、 铀、 锌、 锰等元素能形成沉淀而分离

1.2.2 分析方法

硅的分析方法: 对浸出液中硅的测定采用动物胶凝聚重量法(GB/T 14506.3-93), 对除硅后的溶液中硅的测定采用硅钼蓝分光光度法(GB 7315.2-87)。

钒的分析方法: 采用高锰酸钾氧化-硫酸亚铁铵滴定法(GB 7315.1-87)。

1.2.3 浸出液的除硅处理

移取一定量的浸出液, 调节溶液pH, 置于一定温度的水浴中, 在搅拌作用下, 缓慢加入沉淀剂, 沉淀完毕后, 静置一定时间, 过滤, 滤液收集于容量瓶。 分别移取一定量的滤液用于硅和钒的测定, 测定方法步骤同硅的分析方法和钒的分析方法。

2 结果与讨论

2.1 沉淀剂的选择

沉淀法作为一种分离提纯的方法在提取冶金领域中广泛应用, 几乎所有湿法冶金流程中都有沉淀工序。 沉淀法除硅即加入适宜的沉淀剂并控制适当的物理化学条件, 选择性的使杂质硅形成难溶化合物从溶液中沉淀析出而与溶液中的主体金属分离。 含钒浸出液的净化工业上也是主要采用沉淀法除去主要杂质。

实验了几种镁盐和钙盐对除硅效果的比较, 发现镁盐比钙盐除硅效果要好, 且有资料表明Mg2+在NH+4下能起到除磷的目的

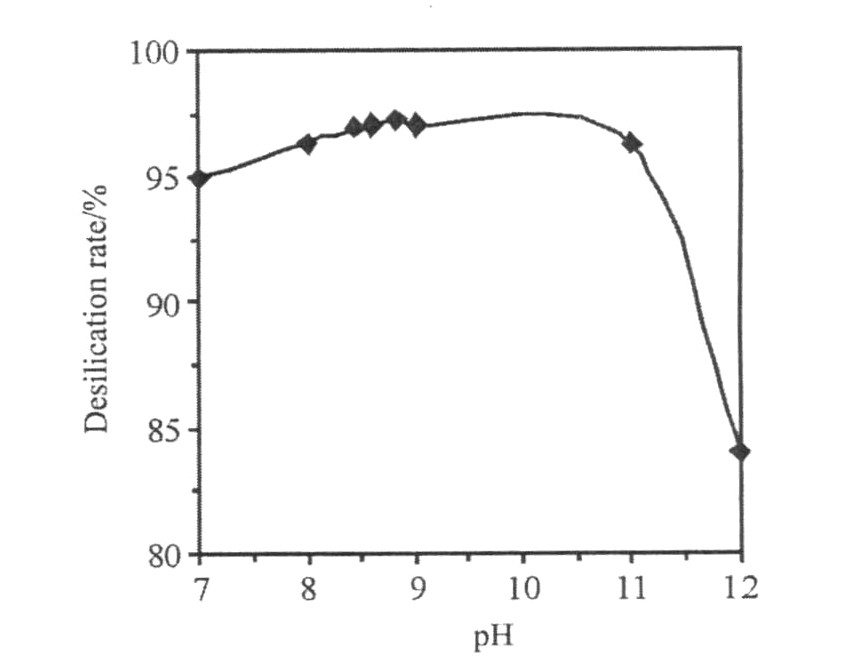

2.2 溶液pH对除硅的影响

硅在不同pH值水溶液中存在的状况不一, 在酸性介质中, SiO

实验发现, 在酸性条件下, 硅易形成硅酸胶质, 形成的沉淀是蓬松的絮状沉淀, 沉淀含水量大, 易造成钒的损失, 难以沉淀过滤, 在碱性条件下, 形成的沉淀静置一段时间后, 能很好的沉降在烧杯底部, 体积小。 由实验结果可以看出, 在碱性条件下, 硅沉淀比较完全。 随着pH值增大, 硅沉淀越完全, 在pH 8~9之间, 除硅效果比较好, 继续增大pH值, 除硅率下降, 有可能是Mg2+形成氢氧化物沉淀, 影响硅的沉淀效果。 结果表明, 合适的pH范围为8~9, 本实验选择pH为8.8。

图1 溶液pH对除硅的影响

Fig.1 Effect of pH on desilication

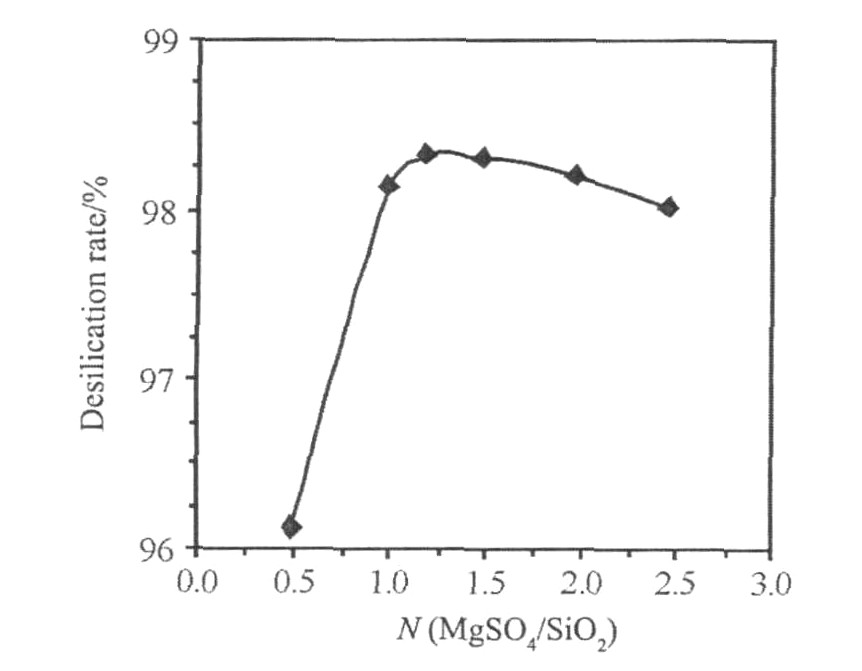

2.3 沉淀剂用量对除硅的影响

沉淀剂的用量是影响硅沉淀效果的重要因素, 根据不同的镁盐与硅之比N(MgSO4/SiO2), 加入不同量的MgSO4溶液, 其他条件都一致的情况下, 考察了镁盐与硅量之比对钒碱浸液除硅效果的影响, 试验结果见图2。 结果表明, 用量较少时, 硅沉淀不完全, 除硅率相对较低, 随着沉淀剂用量的增加, 除硅率也随之增加, 当加入比理论量适当过量的量时, 除硅率达最大, 继续增大沉淀剂的量, 除硅率开始下降, 可能是因为加入的过量沉淀剂, 使溶液中的离子强度增大, 离子的活度系数相应减小, 这样原来饱和的难溶盐溶液变为不饱和, 产生使沉淀的溶解度增大的盐效应, 镁盐与硅之比在1~1.5之间除硅率都比较好, 本实验选择镁盐与硅之比为1.2。

2.4 沉淀温度对除硅的影响

沉淀应当在热溶液中进行, 这样可以减少离子的水化程度, 有利于得到含水量少, 结构紧密的沉淀, 通常吸附过程为放热过程, 升高温度对吸附平衡不利, 这样可以减少沉淀表面对钒的吸附。 试验了不同温度对沉淀除硅的影响, 结果见图3, 由结果可以看出, 升高温度对沉淀有利, 随着温度的升高, 除硅率也随之增大, 试验选择沉淀温度90 ℃。

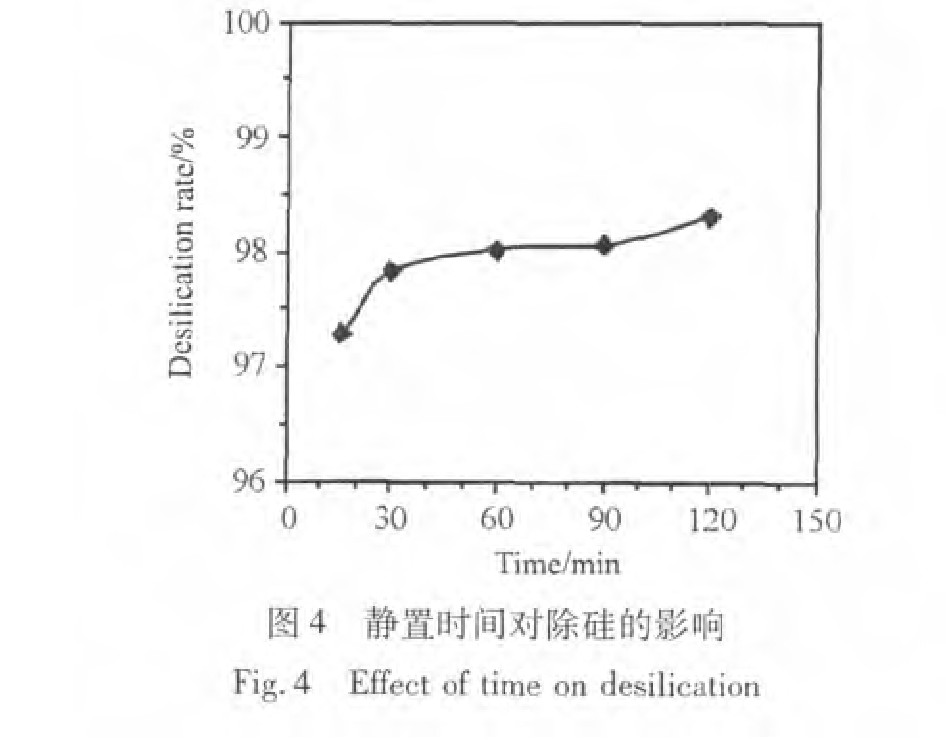

2.5 静置时间对除硅的影响

沉淀完全需要一定的时间, 在其他条件相同的情况下, 考察了不同静置时间对除硅效果的影响, 结果见图4。 试验发现, 静置时间对除硅率有一定影响, 静置时间30 min后, 除硅率虽有增大,并不显著。 相比常规静置法除硅和在酸性条件下硅酸凝聚除硅所需要的十几个小时

图2 沉淀剂用量对除硅的影响

Fig.2 Effect of precipitant on desilication

2.6 综合实验

在上述试验适宜的条件下: 调节浸出液pH为8.8, 沉淀剂加入量按镁盐与硅之比为1.2, 沉淀温度为90 ℃, 静置时间为30 min, 对浸出液进行除硅实验。 对浸出液除硅处理前后钒和硅的浓度进行测定, 结果见表1。

表1 含钒浸出液处理前后钒和硅浓度

Table 1Concentration of vanadium and silicon before and after treatment in vanadium leaching solution

| Component | Concentration before treatment/(g·L-1) |

Concentration after treatment/(g·L-1) |

V2O5 |

7.7 | 6.54 |

SiO2 |

35.25 | 0.41 |

由结果可以看出, 此沉淀法基本上可以将浸出液中的硅都沉淀下来, 除硅效果很好, 钒的损失也较小, 溶液中硅的浓度完全不影响后续作业。

3 结 论

含钒浸出液沉淀法除硅的实验表明, 适宜的除硅条件为: 浸出液pH为8~9, 沉淀剂加入量按镁盐与硅之比为1~1.5, 沉淀温度控制在90 ℃以上, 静置时间为30 min。 在此条件下, 除硅率达98.83%, 钒的损失率为15.1%。 该法基本上可以将浸出液中的硅都沉淀下来, 且所需时间短, 除硅率高, 钒的损失也较小, 为后续提钒创造良好条件。

参考文献